摘 要:建立了天然气高压先导轴流式减压阀数学模型,运用MATLAB/Simulink进行动态模型仿真,得到了天然气高压先导轴流式减压阀系统动态特性。绘制了不同进口压力、弹簧刚度以及泄流孔直径下天然气高压先导式减压阀的动态特性响应曲线。根据不同设计变量,建立以输出压力为目标函数的优化模型,基于遗传算法理论得出最佳适应度和最佳均值轨迹。分析结果表明,在入口压力4 MPa的工况下,先导式减压阀阀后输出压力最大超调量由1.7 MPa减小为0.5 MPa,系统动态响应时间由0.65 s缩短为0.42 s,天然气高压先导轴流式减压阀性能得到优化。

关键词:天然气减压阀;先导式;轴流式;动态特性;目标函数;优化设计

引言

21世纪是世界天然气工业高速发展的时期,也是我国天然气工业兴起并走向成熟的时期。天然气减压阀是燃气输配系统中的关键设备,是安全供气的重要保障[1]。在实际运行中,管网会产生各种各样的扰动,这些扰动会影响减压阀的稳定性,造成其出口压力的波动[2-3]。目前减压阀设计都是以启闭临界点静态设计为基础,无法描述减压阀动态特性。加强天然气减压阀动态特性的研究,对于提高天然气输配系统的稳定性和节省投资,有着重要的现实意义。

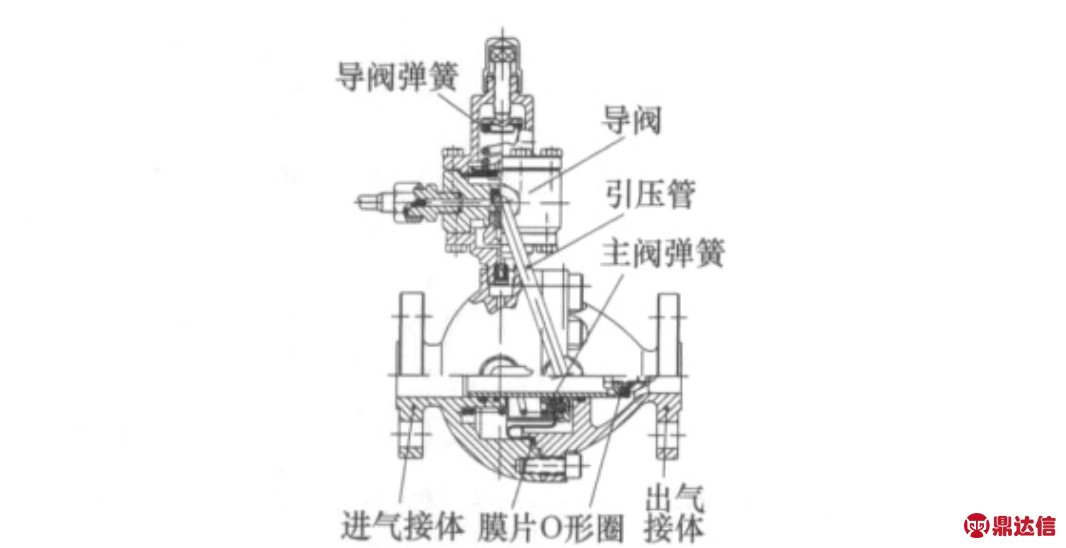

我项目组与国内某阀门企业合作展开了系列天然气减压阀研究,采用先导轴流式结构,具有体积小、流量大、流阻小等优点。减压阀参数为PN100、DN50,其结构如图1所示,实际工况最高进口压力为9.65 MPa,最大流量可达123330 Nm3/h。针对天然气大型输配管网及门站对减压阀稳定性的高要求,建立了机械系统运动方程、气体状态和流动方程以及各腔压力控制方程,运用Simulink工具箱进行动态特性仿真,绘制不同进口压力、弹簧刚度以及泄流孔直径下天然气高压先导式减压阀的动态特性响应曲线。并根据不同设计变量,建立以输出压力为目标函数的优化数学模型,基于遗传算法理论得出最佳适应度和最佳均值轨迹,实现了减压阀的性能优化。

图1 减压阀结构图

1 减压阀动态数学模型的建立

1.1 减压阀结构及假设

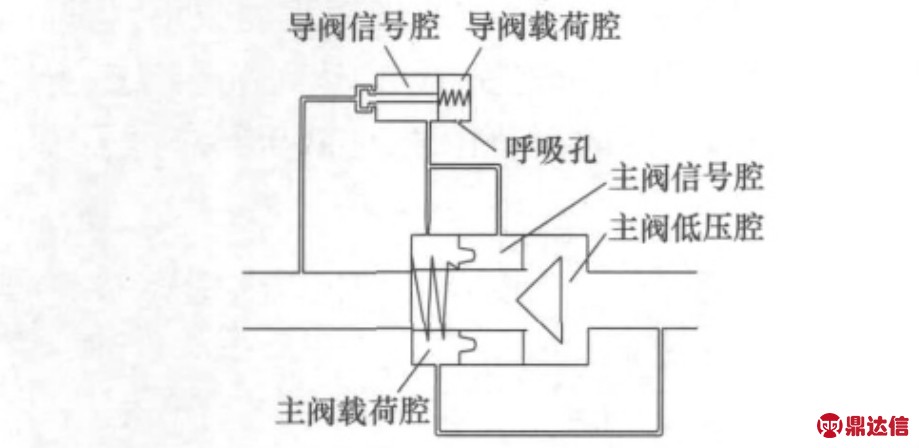

由减压阀结构画出其原理示意图如图2所示。根据气体在减压阀内的流动及状态变化规律,为简化分析对先导式减压阀模型作如下假设[4]:

(1)流通介质为理想气体,具有恒定比热容;

(2)系统内高流速气体不与外界换热,各腔内气体发生等熵变化,且同一腔体内气体分布均匀,物性相同;

(3)忽略气体流动时的沿程阻力。

图2 减压阀原理示意图

1.2 机械系统运动方程

主阀机械系统运动方程为:

式中,m1为主阀机械系统的有效质量;x为主阀薄膜阀杆连接件的位移;t为时间;k1为主阀弹簧刚度;l1为主阀阀芯全闭时弹簧压缩量;Ad1为主阀薄膜有效面积;f1为主阀薄膜阀杆连接件运动时的阻力系数;p1为主阀信号腔气体绝对压力;p2为主阀载荷腔气体绝对压力。

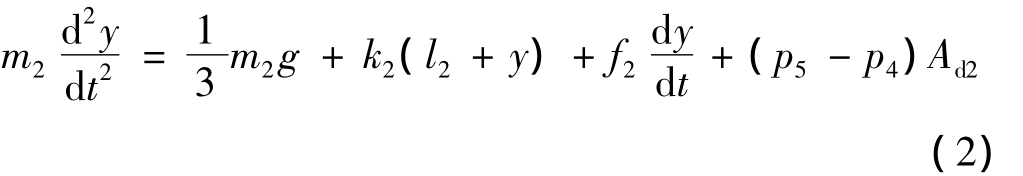

导阀机械系统运动方程为:

式中,m2为导阀机械系统的有效质量;y为导阀薄膜阀杆连接件的位移;g为重力加速度;k2为导阀弹簧刚度;l2为导阀阀芯全闭时弹簧压缩量;Ad2为导阀薄膜有效面积;f2为导阀薄膜阀杆连接件运动时的阻力系数;p4为导阀信号腔气体绝对压力;p5为导阀载荷腔气体绝对压力。

1.3 气体状态方程

由模型假设,忽略流体介质经过先导式减压阀时与周围环境的换热,则在各个腔体内进行气体绝热过程[5]。

1)主阀

载荷腔气体状态方程为:

式中,q1为主阀低压腔流入主阀载荷腔的流量;κ为气体等熵指数;V1为主阀载荷腔体积。

信号腔气体状态方程为:

式中,q2为主阀低压腔流入主阀载荷腔的流量;V2为主阀载荷腔体积。

低压腔气体状态方程为:

式中,q3为主阀低压腔输入体积净流量;p3为主阀低压腔绝对压力;V3为主阀低压腔体积。

2)导阀

信号腔气体状态方程为:式中,q4为系统流入导阀信号腔的流量;V4为导阀信号腔体积。

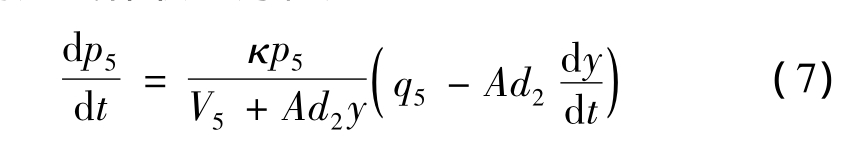

载荷腔气体状态方程为:

式中,q5为导阀载荷腔输入体积净流量;V5为导阀载荷腔体积。

1.4 各腔流量方程

整个系统流量为:

式中,q为经过系统流入减压阀的总流量。

1)主阀

载荷腔气体流量方程为:

式中,A1为载荷腔小孔的流通面积;ζ1为载荷腔小孔处流量计算系数。

信号腔气体流量方程为:

式中,A2为信号腔小孔的流通面积;ζ2为信号腔小孔处流量计算系数。

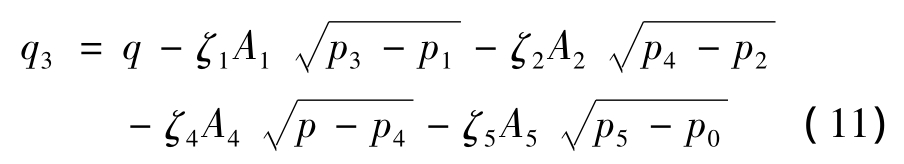

低压腔气体流量方程为:

式中,A3为低压腔小孔的流通面积;ζ3为低压腔小孔处流量计算系数;A4为导阀信号腔小孔的流通面积;ζ4为导阀载荷腔小孔处流量计算系数;A5为导阀信号腔小孔的流通面积;ζ5为导阀载荷腔小孔处流量计算系数。

2)导阀

信号腔气体流量方程为:

式中,p为减压阀入口绝对压力。载荷腔气体流量方程为:

式中,p0为标准大气压力。

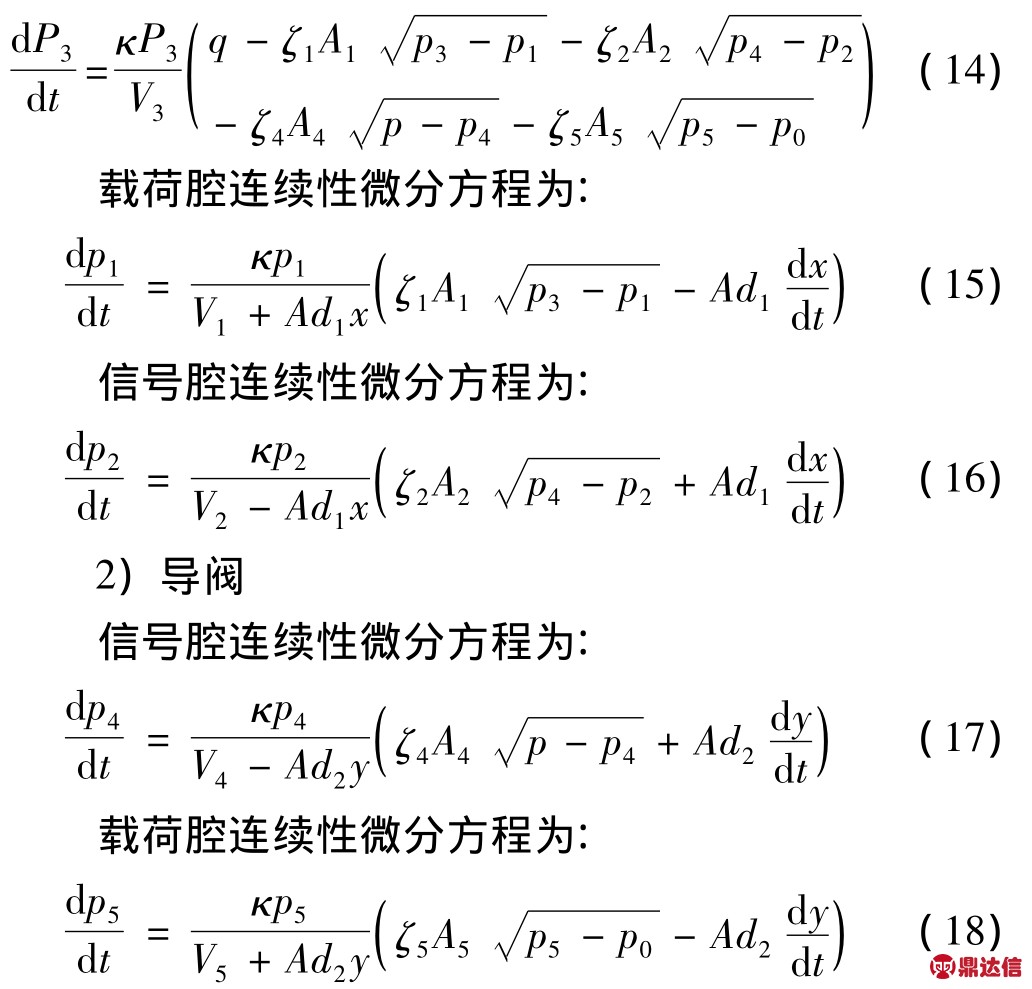

1.5 各腔连续性方程

联立各个腔体气体状态方程和流量方程,可得减压阀系统连续性微分方程。

1)主阀

低压腔连续性微分方程为:

由式(1)、(2)、(14)(18)构成的方程组为所求先导式减压阀的动态模型,其中 x、y、p1、p2、p3、p4、p5为连续状态变量,其余参数如减压阀内部结构参数,进口压力和出口压力等为已知量。

2 动态特性仿真

利用MATLAB仿真模块Simulink建立系统方框图,选取不同的结构参数并进行仿真得到减压阀系统动态特性曲线[6-7]。进行仿真前设定的工况是,0 s之前先导式减压阀以入口压力4 MPa稳定运行,流量为36100 Nm3/h,0 s时先导式减压阀后管路系统负载突然增大,流量增至43710 Nm3/h。

如图3所示,该图反映的是不同先导阀弹簧刚度k2取值下对主阀薄膜阀杆连接件的位移响应曲线。其中3条曲线分别代表了弹簧刚度k2取值为165 N/mm、175 N/mm、185 N/mm时薄膜阀杆连接件位移的响应曲线。从图中可以看出,当存在干扰时,随着弹簧刚度k2的增大,薄膜阀杆连接件位移波动程度减小,超调量逐渐减小,阀后压力在较短时间内达到稳定状态,有效地减小了阀后管路的振动程度,使减压阀获得了较好的稳定性。

图3 不同先导阀弹簧刚度对阀芯位移的影响

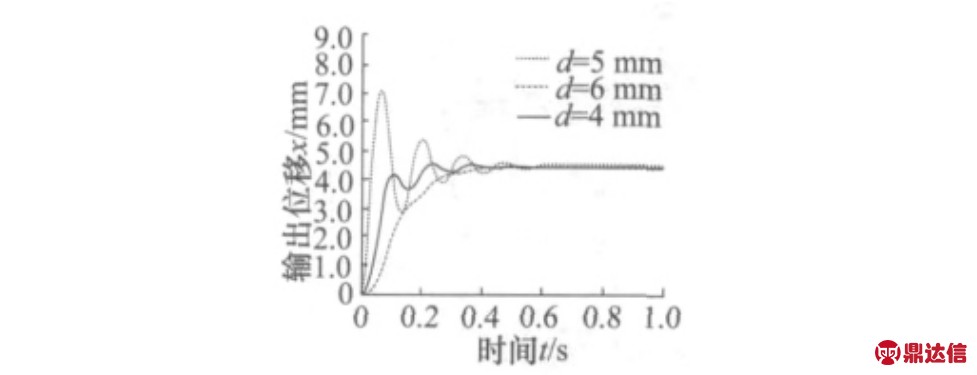

如图4所示,该图反映的是泄流孔直径d与主阀薄膜阀杆连接件位移的响应曲线,其中3条曲线分别代表了泄流孔直径d为4 mm、5 mm、6 mm时薄膜阀杆连接件位移的响应曲线,从图中可以看出当泄流孔直径取5 mm时,既能保持减压阀对与系统压力波动的敏感性,又能保持较小的阀芯位移超调量,使减压阀获得稳定的动态性能。

图4 不同泄流孔直径对阀芯位移的影响

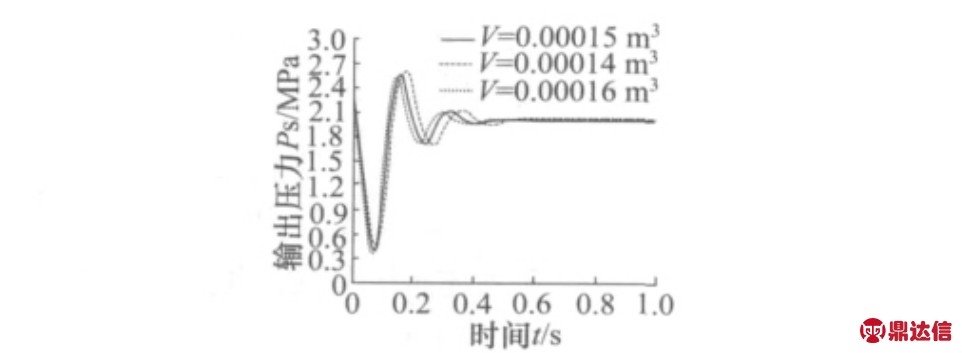

如图5所示,该图反映的是不同主阀信号腔体积V与减压阀阀后输出压力的响应曲线。其中3条曲线分别代表了信号腔体积V取值为0.00014 m3、0.00015 m3、0.00016 m3时阀后输出压力的响应曲线。从图中可以看出随着信号腔体积V的增大,阀后输出压力波动程度减小,超调量逐渐减小,阀后压力在较短时间内达到稳定状态,有效地减小了阀后管路的振动程度,使减压阀获得稳定动态性能。

图5 不同信号腔体积对阀后压力的影响

3 性能优化设计

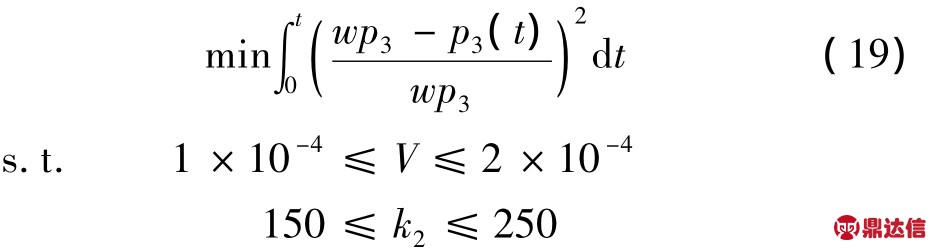

函数优化问题是遗传算法的经典应用领域,也是对遗传算法进行性能评价的常用算例[8-9]。以阀后输出压力p3为目标函数,wp3为阀后压力稳态值,这里选择弹簧刚度与主阀信号腔体积为优化对象,并为其选择一个适度的优化范围,建立天然气高压先导轴流式减压阀的优化数学模型为:

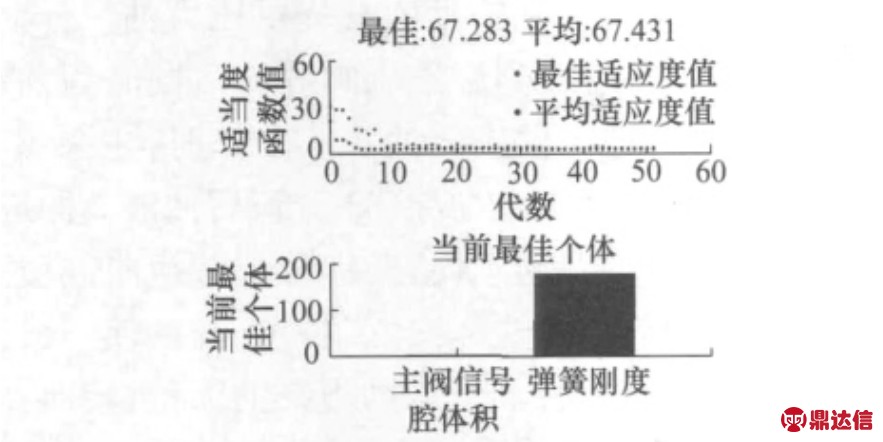

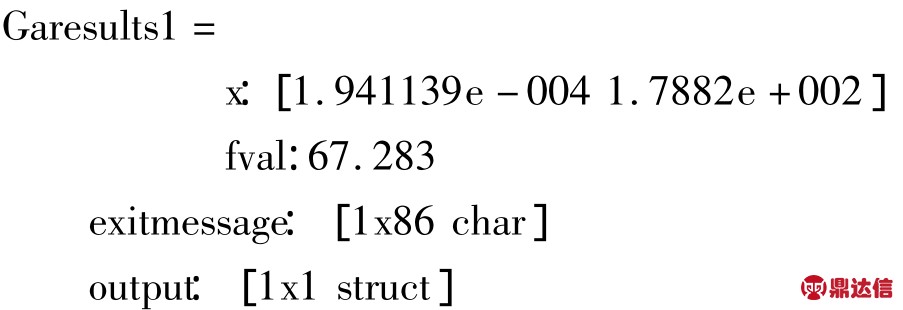

在MATLAB工具箱gatool中输入编好的适应度函数名my_fun,以预设的规则对其目标函数进行优化。变量个数设置为2个,分别为弹簧刚度与信号腔体积,在约束栏中输入边界条件[150 0.0002],[250 0.0005]。在图形栏中选择‘Best fitness’和‘Best individual’选项,以便以图形的方式判断目标函数是否收敛,右边的选项栏填入初始值并改变变异因子。遗传算法工具箱中的Population type(种群类型)选择double vector选项,Population size(种群尺度)选择20,其他选项选择default(默认设置),所得结果如图6所示,随着代数的增加,最佳适应度值趋于平稳,到50代时几乎重合,说明找到了最佳个体,满足目标函数的最小值要求。

图6 最佳适应度值与最佳个体

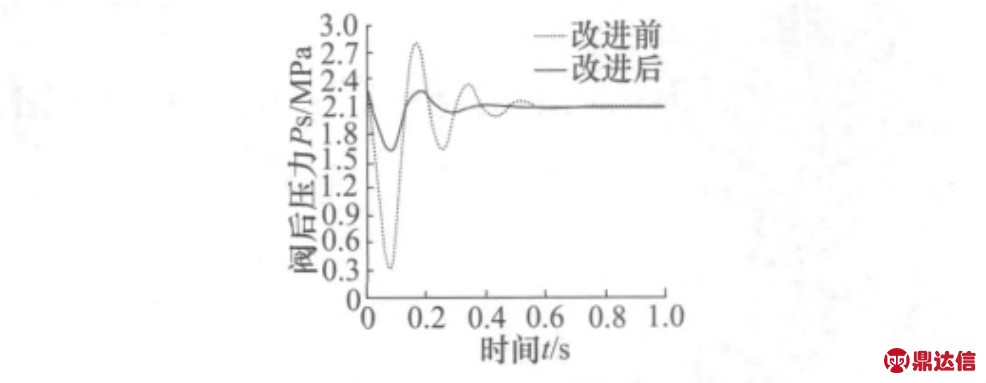

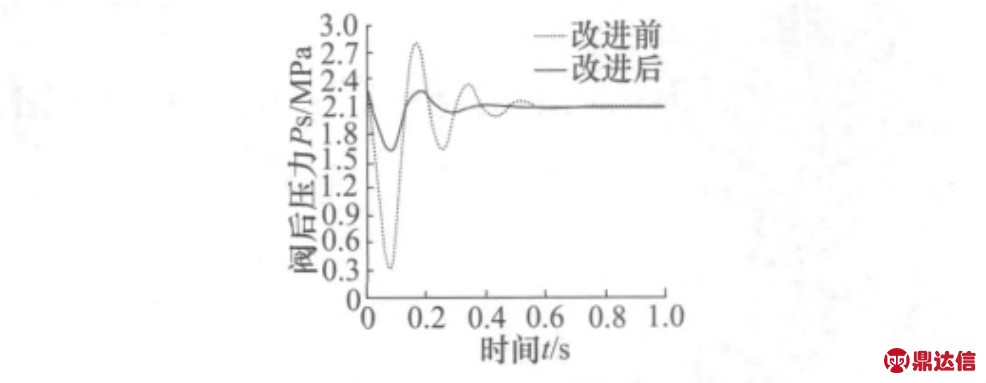

根据遗传优化的结果,将减压阀主阀信号腔体积V 由1.44×10-4m3增大为 1.94 ×10-4m3,将先导阀的弹簧刚度k2由1.67×102N/mm提高为1.79×102 N/mm。改进的参数带入Simulink模型当中得到优化后的减压阀动态特性曲线。由图7可以看出,在入口压力4 MPa的工况下,先导式减压阀内部结构参数经过优化后,阀后输出压力最大超调量由之前的1.7 MPa减小为0.5 MPa,系统动态响应时间从0.65 s缩短为0.42 s,减压阀的动态特性得到了优化。

图7 减压阀结构参数改进前后动态特性对比

4 结论

根据天然气先导式减压阀工作原理,结合气体动力学基础知识,分析了不同的弹簧刚度、泄流孔直径以及信号腔体积等结构参数对减压阀的动态特性的影响。应用遗传算法对天然气先导式减压阀结构参数进行优化,结果表明:在一定的工况下,适当增大主阀信号腔体积和先导阀的弹簧刚度能够提高减压阀稳定性与灵敏性,实现了动态性能的优化,为今后进一步的研究工作提供了参考。