摘 要:针对航天器大型密封舱体的组合加工过程中存在的加工装调流程复杂,修配与测量反复迭代,制造周期长,且精度和质量难以保证的问题。提出了一种基于可移动机器人检测铣削系统的制造模式,通过工艺层、规划层、系统层耦合设计的方法进行系统建模,基于仿真结果评价系统模型的有效性,对于不满足要求的结果需反馈至对应层级进行再设计并进行仿真验证。并以实验舱体舱外支架组合加工为例,搭建可移动机器人检测铣削系统并进行仿真分析。结果表明,通过系统建模和仿真能够有效的避免干涉、提高效率,并能够对整个工艺过程进行优化。

关键词:大型舱体;Process Simulate 软件;系统建模;仿真分析

1 引言

随着德国“工业4.0”概念的提出,美国“再工业化”战略的推行,世界制造业正朝着自动化、柔性化、智能化方向迅速发展。“中国制造2025”的提出对我国从制造大国向制造强国的转变有着积极的推动作用。在航空航天、船舶、能源等重大工程领域的核心装备制造过程中普遍存在一类加工难度大、性能要求高的大型结构,该类结构通常具有空间尺寸大、刚度低、精度指标要求高的特点。现阶段这类结构的加工方式主要依赖于大型龙门式加工中心,但由于随着加工对象的尺寸超过加工中心行程,研制新的超大型加工中心不论是效率还是成本都无法满足工业应用要求,因此急需寻找一种稳定可靠的解决方案。基于可移动机器人的解决方案能够在满足加工要求的情况下大大提高生产效率、降低成本[1]。在过去的几年里,重载型工业机器人柔性制造系统的研究大幅度增长,无论是在钻孔和紧固[2,3]、加工过程[4],还是装配任务,可移动机器人的应用领域正在不断拓展。

2 系统描述

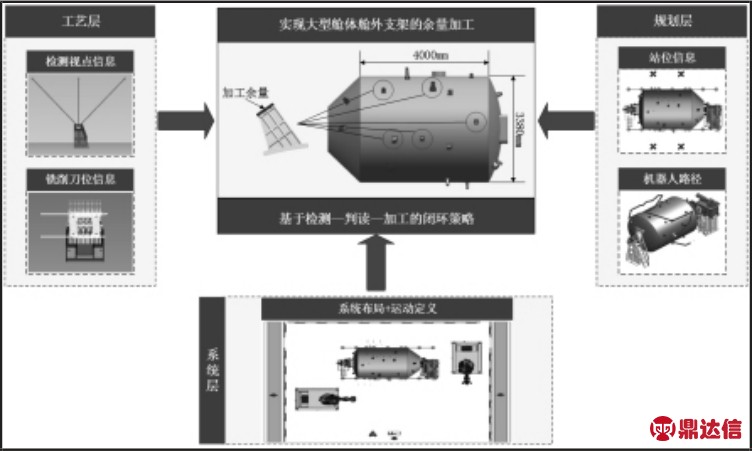

载人航天器大型密封舱体均为焊接结构,舱体焊后变形难以避免。为了消除焊接变形对设备支架装配所带来的尺寸偏差,满足设备安装接口的精度要求,需要确定焊接变形引起的加工余量并进行铣削加工。传统的机床由于其行程有限,不能适应大型航天器舱体的组合加工,此外需要满足加工过程中表面粗糙度、局部加工精度、局部平面度、大范围多支架加工精度等一系列精度指标,基于检测—判读—加工的闭环策略提出了一种基于可移动机器人检测铣削系统的全新制造模式。

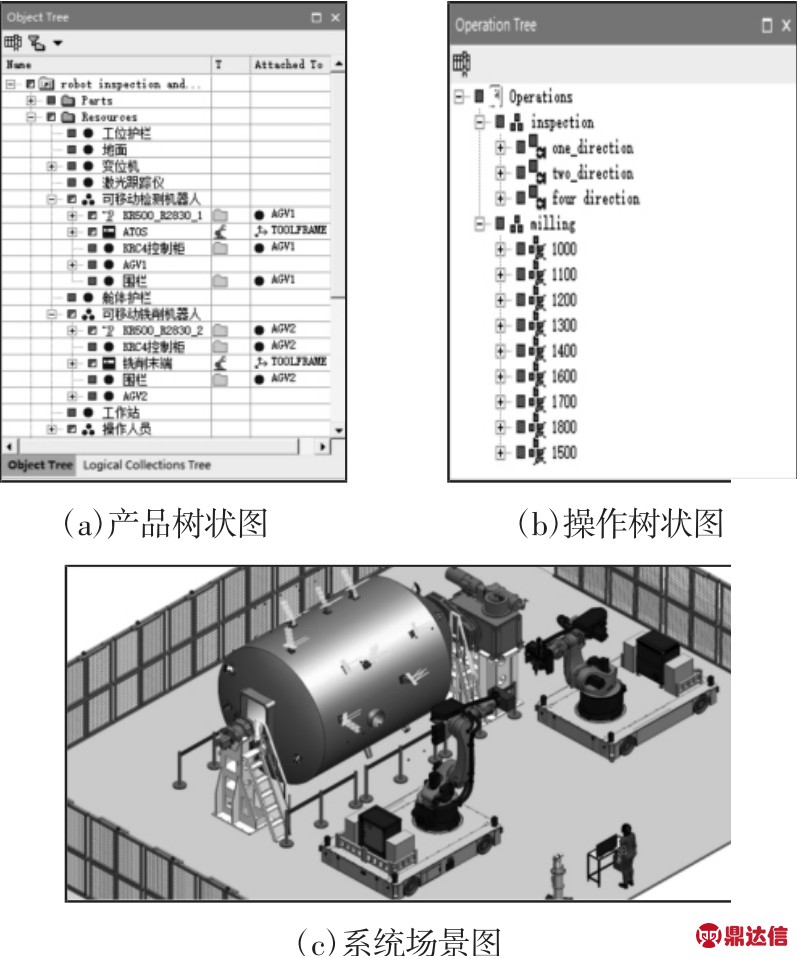

图1 可移动机器人检测铣削系统模型

Fig.1 The Model of Mobile Robot Inspection and Milling System

系统建模[5]过程采用工艺层、规划层、系统层三层耦合设计的方法。工艺层主要为了确定检测视点的位姿信息和铣削轨迹,根据支架的尺寸信息、材料特性、检测设备信息,提出检测视点生成规则,基于三维数模得到视点的位置信息和检测方向信息;同时针对铝合金支架的加工特点,控制刀具直径、主轴转速、进给速度等参数,结合检测结果的分析比对,最终生成铣削轨迹。规划层以工艺层为输入,主要解决面向大型舱体检测铣削过程多站位优化和固定站位条件下机器人路径规划的问题。基于工艺层与规划层的结果,进行虚拟环境的构建与仿真过程的运动定义及规划,最终完成系统层的构建。

3 系统建模

3.1 工艺层

对于大型舱体舱外支架的组合加工问题,工艺层主要解决检测工艺和铣削工艺的设计问题。

3.1.1 检测工艺

为了保证检测的精度及质量,提高测量数据的完整性,检测设备选用双目立体视觉三维扫描仪。其基本参数如下:

设备景深范围:600mm≤D≤900mm

视场范围:(300×400)mm≤V≤(500×600)mm

实验舱体支架形貌特征各不相同,为了满足检测任务的要求,需要对其进行分类处理。经统计:

支架设备安装面尺寸:S≤Φ300mm

支架高度范围:40mm≤H≤350mm

由此可知,支架的设备安装面尺寸均在视场范围之内。对于支架高度小于景深范围的支架,单次测量能够满足检测覆盖性的要求;对于支架高度接近或超过景深范围,需要变换检测方向,两次测量。另外,考虑到检测对象铝合金高反光特性,设计从四个方向进行测量的冗余方案。

为了能够确定支架设备安装面与局部基准的相对位姿关系,需同时扫描舱体支架设备安装面和支架根部的局部基准点,以支架设备安装面为驱动生成检测视点。一般而言,空间曲面可用参数u、v 表示:

其中,参数u、v 的取值范围为:u∈[0,1],v∈[0,1]

因此,曲面的范围常用两个参数的变化区间给出。这表示了u、v 参数平面上一个矩形区域,映射到曲面上就得到具有四条边界的曲面。通常,参数域内的点与曲面上的点构成一一对应的映射关系。固定两参数之一,如v=vi∈[v0,v1],就得到曲面上一条u线p(u,vi)。同理,如u=ui∈[u0,u1],p(ui,v)表示曲面上一条v 线。它们在该点处分别有u 向偏导矢量即u 向切矢量pu(ui,vi)与v向偏导矢量即v 向切矢量pv(ui,vi):

如果两者不平行,则得曲面在该点单位法向矢量为:

由此可以得到曲面上任意一点的坐标信息和该点的法相矢量,基于支架待加工设备安装面的中心点和该点的法相矢量,结合检测设备景深和视场范围信息,得到检测视点的位置信息和检测方向信息。

3.1.2 铣削工艺

因为大型舱体舱外支架90%加工面尺寸在Φ300mm 以内,55%的加工面在Φ150mm 以内,对于具有X 和Z 两向进给的末端执行器来说,如果想要一次性完成单个轨迹的加工,则X 向的行程必须在300mm 以上;对于具有X、Y 和Z 三向进给的末端执行器,如果想要一次完成单个加工面的加工,则X 和Y 向的行程必须都在300mm 以上。对于两种末端执行器,300mm 的行程会导致末端执行器的体积过大、质量过大,显得笨重,限制了机器人在空间狭隘区域的加工能力。此外,待加工面在Φ150mm 以内的支架数量为55%,综合考虑末端执行器的体积大小和产品的技术指标,决定选择待加工面在Φ150mm 以内的支架作为行程参考,考虑到刀具的退刀,对于X、Y 和Z 三向进给的末端执行器,设定X 和Y 方向的行程均为160mm,Y、Z 两向进给的末端执行器Y向行程为160mm。

工艺过程如下:

(1)末端执行器搭载机器人到达理论的理论位置和姿态,利用激光跟踪仪对当前末端的位置和姿态进行检测,将测得实际的值反馈给控制系统,控制系统修正末端的位置和姿态;

(2)调用预先编译好的NC 数控代码,驱动末端执行器的三向伺服进给机构和电主轴完成对刀具轨迹的插补任务,完成铣削加工。

(3)测量机器人再次检测产品尺寸是否合格,如果合格则加工结束,下一个支架加工,如果不合格则修改NC 代码,再次加工,直到加工产品满足要求,加工结束,进入下一个支架的加工。

3.2 规划层

3.2.1 可移动机器人站位规划

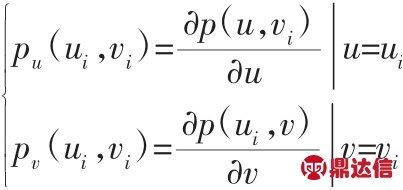

图2 KUKA KR500-R2830 工作空间

Fig.2 The Workspace of KUKA KR500-R2830

工艺层的设计完成后,需要定义可移动机器人的站位以及单站位下机器人的运动路径,机器人工作空间范围,如图2 所示。

工作区域划分应遵循以下原则:

(1)尽可能多的支架包含在工作区域以内;

(2)在包含尽可能多的支架前提下,工作区域数量尽可能少;

(3)为避免机器人处于极限位姿,相邻工作区域应保证一定的重叠率;

(4)两相邻工作区域交叉部分包含相同支架时,该支架离哪个区域近则属于哪个工作区域。

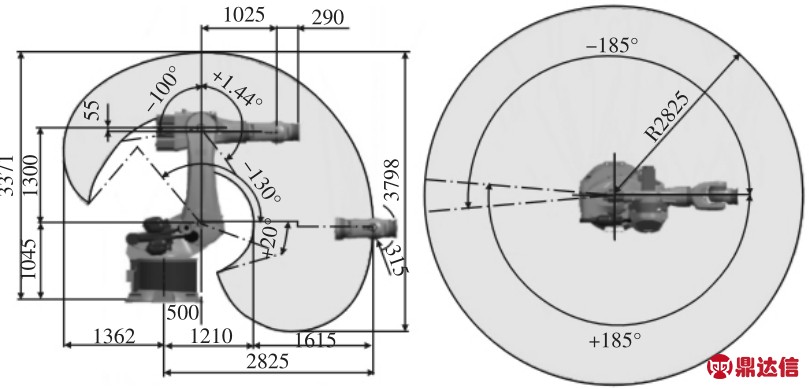

式中:n—工作区域的个数;d—机器人工作空间范围;Δd—相邻工作区域之间沿舱体轴线方向重叠的距离;L—舱体柱段长度;ε—相邻工作区域最小重叠距离,ε 的设定是为了避免由于串联工业机器人刚度差而导致的待检测铣削支架位于机器人工作空间边缘而发生震颤。

工作区域划分示意图,如图3 所示。完成工作区域划分后,基于机器人逆运动学,需要对各个区域内的检测铣削对象进行机器人可达性分析。以机器人逆运动学有解和机器人各关节转角解必须满足各转轴的限位为约束条件,进一步得到优化站位。

图3 工作区域划分示意图

Fig.3 Schematic Diagram of Working Space Division for Mobile Robot

3.2.2 单站位机器人路径规划

由于单站位下机器人检测与铣削对象数量较多,如果不进行规划,必然会影响效率。更严重的,检测与铣削对象的无序性很可能使机器人与舱体发生干涉。

检测与铣削的路径规划问题是典型的TSP(Traveling SalesmanProblem,旅行商问题)问题。以检测机器人路径规划为例,遍历所有检测视点,寻找一条距离最短的路径。采用遗传算法[6]求解此TSP 问题。

(1)对固定站位下机器人工作区域内的n 个视点进行编码表示;

(2)以N 个数量个体为种群并初始化;

(3)建立适应度函数模型:

式中:v1v2…vn—一个采用整数编码的染色体;Dvivj—视点vi 与vj之间的距离;

(4)以概率P 选择个体到新种群中;

(5)对种群进行交叉、变异、进化、逆转操作;

(6)循环操作,判断是否满足设定的最大遗传代数M,如果不满足则重新计算适应度函数,否则结束遗传操作终止。

对规划完成的检测与铣削路径结合后续的仿真过程,通过插入避让点的方式解决机器人运动过程中的碰撞干涉问题。

3.3 系统层

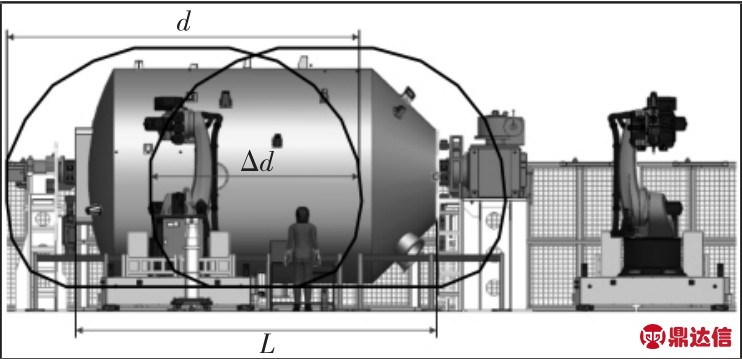

西门子Process Simulate 软件是一种用于验证生产过程解决方案的数字化工具,通过虚拟环境3D 建模能够有效的验证、优化生产制造过程[7-8]。因此,基于Process Simulate 软件构建可移动机器人检测铣削仿真系统。

第一步要构建整个系统虚拟环境。整个可移动机器人检测铣削系统以舱体基坐标系WCS 为全局坐标系,导入可移动机检测器人、可移动铣削机器人、实验舱体、变位机等物理对象进行仿真环境的布局,如图4 所示。基于工艺层信息,在NX 10 Modeling模块下通过对其二次开发,基于待检测支架三维模型得到检测视点位姿信息并保存为.csv 文件;在NX 10 Manufacturing 模块下得到铣削刀位文件并保存为.cls 文件。分别依据特定的格式要求导入虚拟环境中。

第二步进行仿真过程的运动定义与规划。基于规划层信息,以全局坐标系WCS 下的位姿信息定义可移动机器人的站位,针对各个固定站位下的机器人的检测与铣削路径基于路径规划结果进行定义。

图4 可移动机器人检测铣削系统

Fig.4 Mobile Robot Inspection and Milling System

4 仿真

以某型号实验舱体舱外支架组合加工过程为例,舱体尺寸为Φ(3380×4000)mm,仿真过程机器人采用KUKA KR500 机器人,控制器为KRC4,机器人运动速度设定为0.2m/s,加速度默认为最大加速度,运动形式为LIN。基于可移动机器人检测铣削系统,对检测与铣削过程进行仿真。

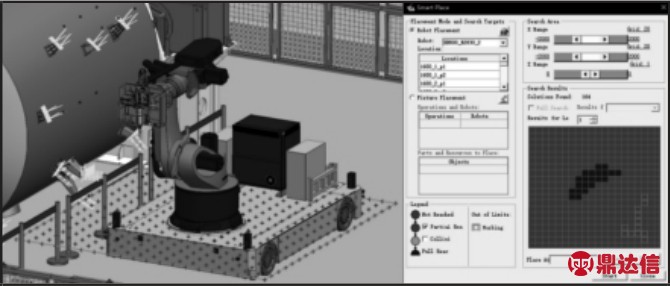

图5 可移动机器人站位规划

Fig.5 Mobile Robot Placement Planning

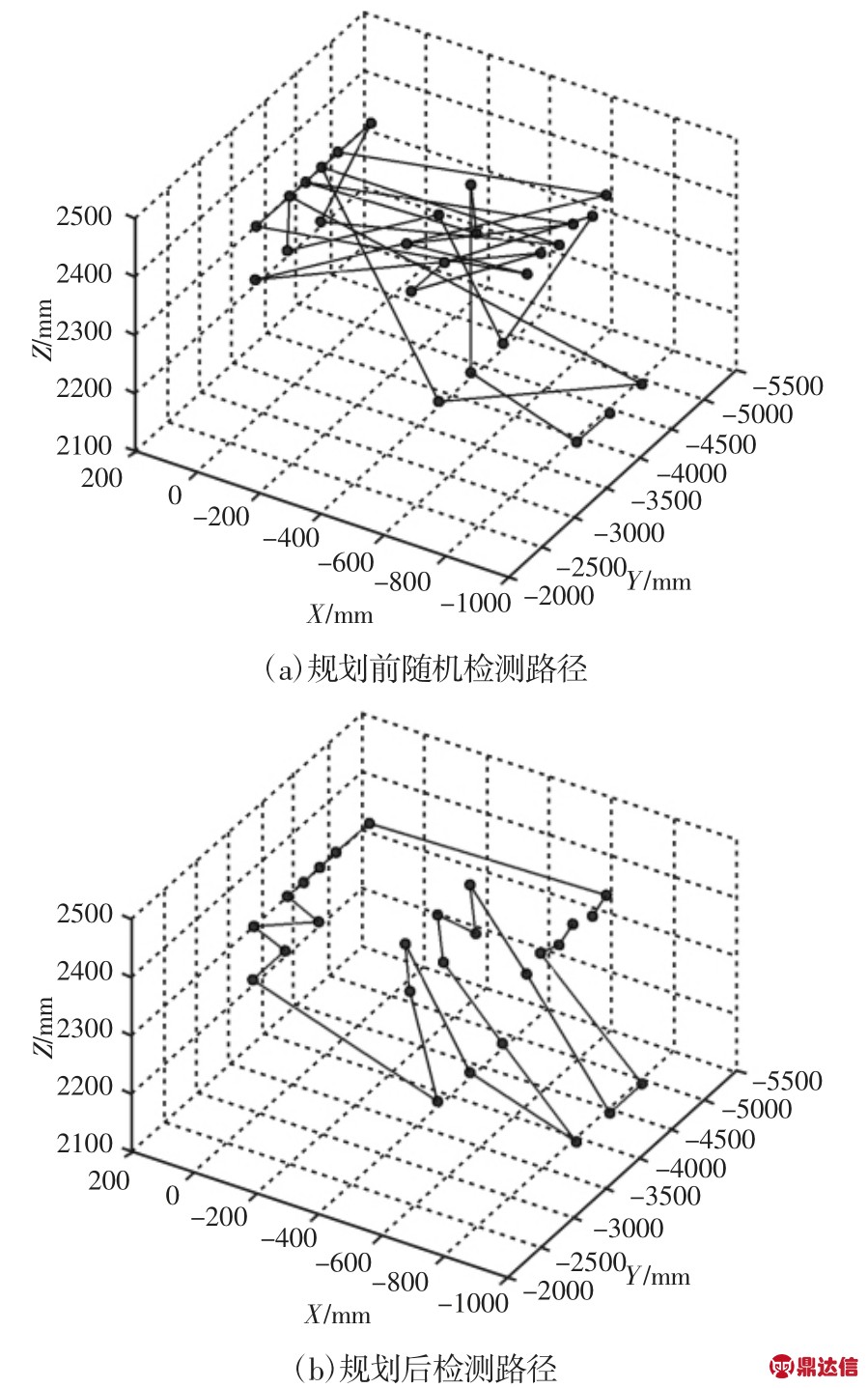

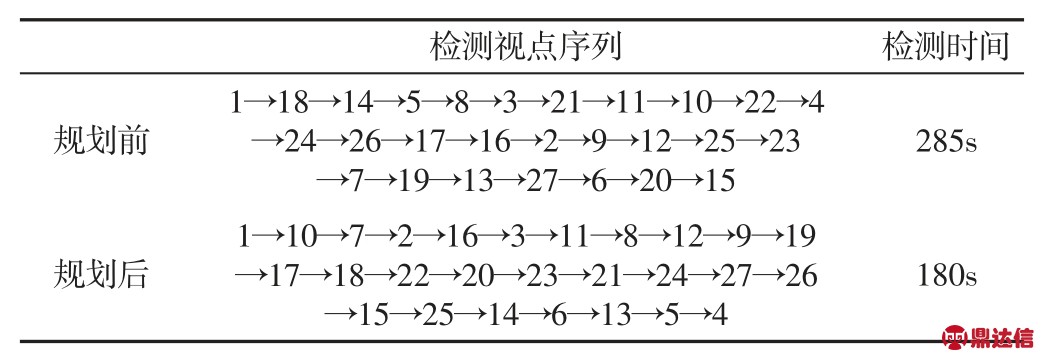

根据规划好的站位坐标(图5 中蓝色部分为机器人的最优站位),定义New Object Flow Operation,规划由可移动机器人初始位置到各个站位的运动路径。以提高效率为目标,仿真过程要进行机器人的路径优化。以可移动检测机器人为例,针对检测路径规划之前,随机生成一个检测序列,检测视点间欧氏距离为29.789m,通过仿真过程的甘特图可以得到检测总时间为285s。基于遗传算法定义初始种群大小为80,最大遗传代数MaxG=500,交叉概率Pc=0.9,变异概率Pm=0.05,迭代优化后的检测路径视点间的欧氏距离为9.089m,检测总时间为180s。

图6 基于遗传算法的机器人检测路径规划结果

Fig.6 Result of Inspection Robot Path Planning based on Genetic Algorithm

表1 检测路径优化前后对比

Tab.1 Comparison of Robot Inspection Path Before and After Optimization

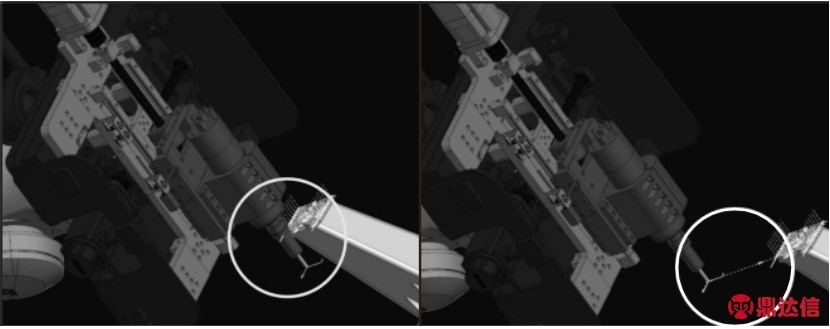

针对各个站位下优化完成的检测与铣削路径,分析机器人运动过程中是否会与舱体发生干涉和碰撞。对某可移动机器人单站位条件下,铣削过程机器人铣削末端执行器会与舱体支架发生干涉,铣削过程碰撞干涉在线调整,如图7 所示。为此,针对该支架铣削操作通过Add Location Before 命令,在机器人铣削初始位置的TCP 点与待铣削支架的进刀点间插入一个避让点,避免了干涉情况的发生。

图7 铣削过程碰撞干涉在线调整

Fig.7 online Adjustment of Collision and Interference in Milling Process

5 结论

针对大型结构的组合加工问题,以航天器大型舱体舱外支架组合加工为例,采用可移动机器人检测铣削的方案,基于检测—判读—加工的闭环策略,通过工艺层、规划层、系统层耦合设计的方法构建可移动机器人检测铣削系统模型,通过西门子Process Simulate 软件进行仿真,解决了机器人检测与铣削过程中的碰撞干涉问题,提高了加工过程的效率,整个制造过程可控。仿真过程能够验证系统建模的有效性,并能反馈至对应层级进行优化,对实际制造过程有一定的参考意义。