摘要:针对煤矿液压支架控制器检测过程中存在测试效率较低的问题,设计了一种液压支架控制器自动化检测装置。该装置实现了液压支架控制器功能、性能和可靠性的自动检测,提高了液压支架控制器的检测效率、软件适应性能和产品质量,对液压支架电液控制系统的发展起到了积极的促进作用。

关键词:煤炭开采; 液压支架; 控制器; 自动化检测; 功能检测; 可靠性检测

0 引言

液压支架电液控制是实现煤矿开采由机械化向自动化转变的关键技术,液压支架电液控制系统已成为煤矿先进生产技术水平的重要标志[1]。随着液压支架电液控制系统的不断发展,每年有几十套液压支架电液控制系统投入使用[2],对应的要开发专用的液压支架电液控制系统软件,并需对系统软件的可靠性进行测试,但是目前测试手段落后,测试效率低,不能满足液压支架电液控制系统发展的要求。

液压支架电液控制系统面向的对象是液压支架,而液压支架架型多,每套液压支架配置的油缸数量也不一样,液压支架的动作数量(亦称为功能数)对应配置的传感器数量也不同,不同架型支架动作控制流程、生产工艺也有所不同,在不同区域的煤矿采煤工作面的地质条件不同时,液压支架的控制程序的智能化要求也不同。液压支架控制器(简称支架控制器)为了满足不同液压支架架型、地质条件和采煤工艺的要求,可连接控制8~16功能数的液压支架,也可以通过驱动器部件控制8~26功能数的液压支架。根据不同架型,需要建立不同的支架控制模型,以构建支架控制器驱动端口与液压支架动作油缸的对应关系,还要构建支架控制器配接的传感器与检测对象的相关关系表,以便在液压支架进行动作时通过相应的传感器检测液压支架的工作状态。由于用于液压支架状态检测配接的传感器种类、接口形式和规格各有不同,支架控制器采用了一个端口可以配置多种功能的端口复用方式进行设计。在进行支架控制器程序设计和软件测试时,依据项目配套方案,需要对每个驱动端口与液压支架的功能进行配置,配接相应的模拟负载;需要对支架控制器的每个复用端口进行配置,配接相应的传感器或信号输入模拟装置,建立液压支架使用的传感器与液压支架动作关系表。

现有支架控制器及其软件的测试系统需要按照项目配套方案手工搭建,采用标准信号源模拟传感器信号输入,采用指示灯显示驱动电路输出信号状态,整个测试过程全部采用手工操作,测试效率较低。在整个测试过程中,支架控制器输入的传感器数据是静态的,不能对支架控制器软件的环境适应能力进行测试,使得液压支架电液控制系统自动控制功能往往达不到预期的运行效果[3-4],亟需开发支架控制器自动化检测装置,进行支架控制器及其软件的功能测试、性能测试、场景测试和安全测试[5-7],实现支架控制器测试工作的配置化、流程化、自动化管理,提高液压支架电液控制系统测试的标准性、可操作性、可重复性和高效性,降低测试成本[8]。

1 支架控制器基本工作原理

1.1 支架控制器组成

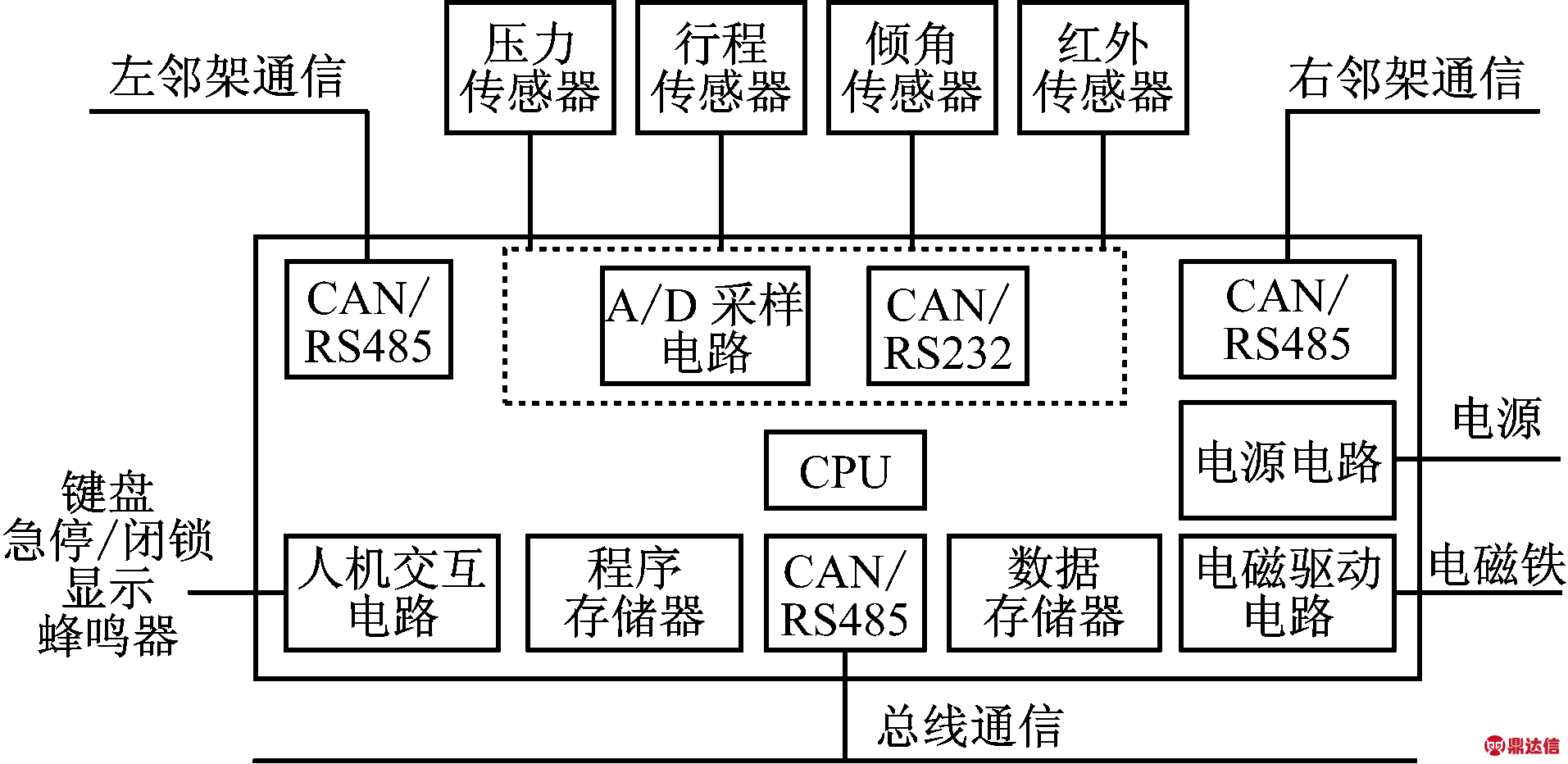

支架控制器作为液压支架电液控制系统的核心部件,其电路组成如图1所示。支架控制器主要包括人机交互单元、数据采集单元、电磁驱动单元、通信单元、存储单元和电源单元等[9-10]。人机交互单元包括键盘、急停/闭锁开关控制、显示器电路等;数据采集单元完成传感器数据采集,配置的传感器包括压力传感器、行程传感器和倾角传感器等,用于检测液压支架的顶板压力、推移行程和液压支架的姿态。电磁驱动电路输出功率型开关信号控制电磁铁动作,电磁铁的上电冲击电流为120~180 mA,保持电流不小于70 mA。支架控制器可以与左右邻架和远端支架控制器进行数据通信,通过CAN总线、RS485和RS232等方式进行数据信息交换。存储单元包括非易失性的数据掉电存储器,用来存储支架控制程序参数,并使其掉电后不丢失。

图1 支架控制器电路组成

1.2 支架控制器工作原理

通过支架控制器的操作键盘发出支架控制指令,并通过支架控制器的通信单元将控制命令发送到受控支架的支架控制器上,受控支架的支架控制器接收到支架动作控制指令后,通过控制相应的I/O单元状态翻转以驱动支架动作油缸对应的电磁铁动作,通过电磁铁将电信号转换为电磁铁衔铁顶杆行程顶出的机械信号,然后控制打开先导阀,将机械信号转换为液压信号,再通过主阀将液压信号放大,推动油缸动作,从而实现液压支架的动作[11-12]。通过编制支架控制器应用程序,可以实现支架的单动作控制和程序控制等功能。通过液压支架上安装的传感器将液压支架动作的状态信息反馈给支架控制器,从而实现液压支架动作的自动控制。

2 支架控制器自动化检测装置设计

支架控制器自动化检测装置依据支架控制器电路接口、原理和功能需求进行设计,自动化检测装置可以进行支架控制器的功能、性能、可靠性测试。在进行支架控制器检测时需要编制支架控制器的测试程序,并与检测装置检测程序协调配合作业,按照试验项目需求、试验内容、测试用例逐项[13-15]完成项目测试。支架控制器的功能测试注重状态转换、功能实现,性能测试注重状态变化趋势、性能指标,可靠性测试主要注重压力测试、疲劳强度测试和抗干扰测试等。通过上位机测试管理系统软件,实现支架控制器检测程序和自动化检测装置程序的互联互动、协调作业,依据设备配套方案实现在固化的试验系统上对测试项目进行组态自动配置,依据企业标准对检测的性能参数进行评判,依据用户手册对软件功能进行逐项测试验证。

2.1 键盘按键自动检测

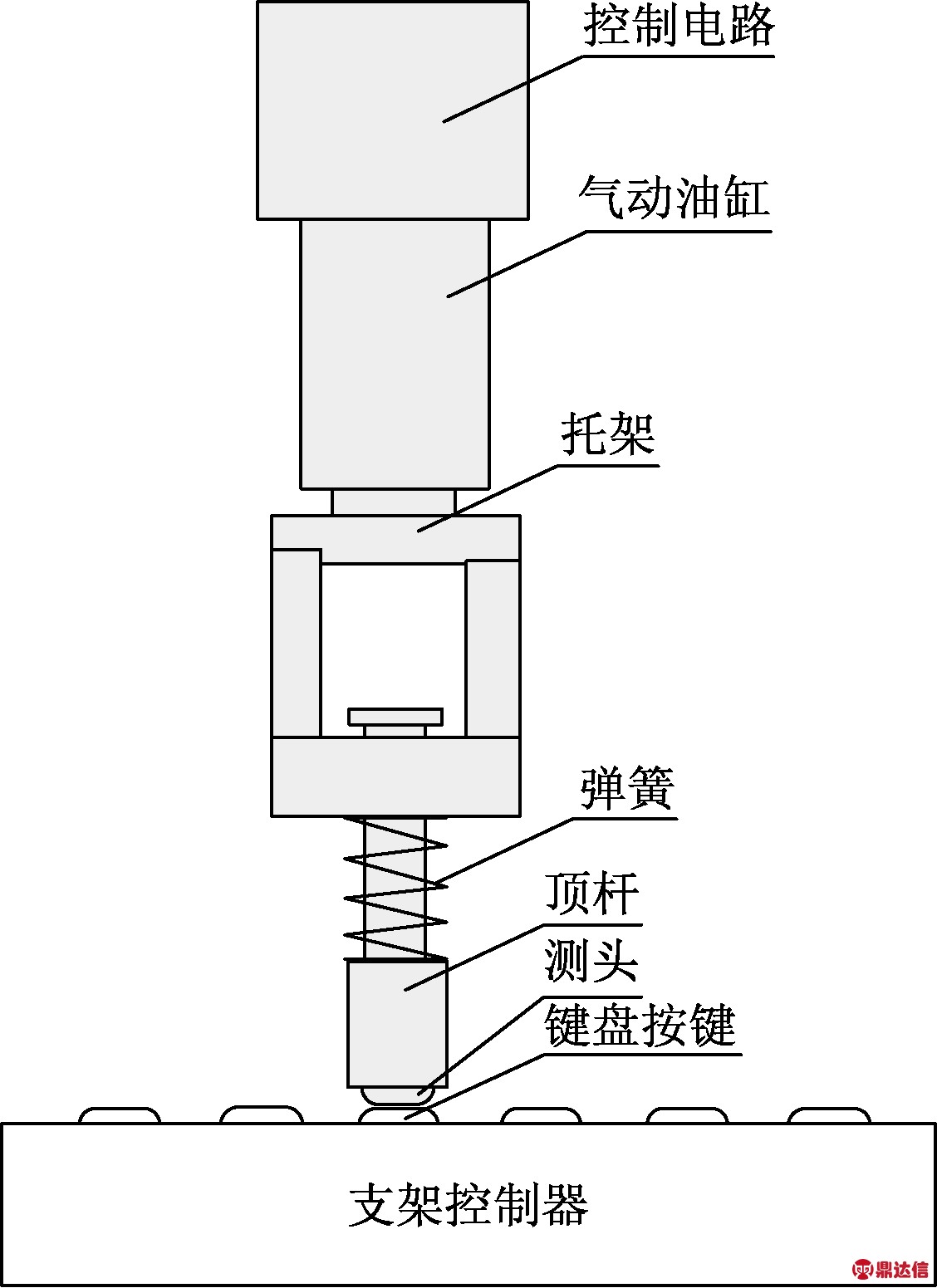

按键自动检测装置由托架、气动油缸、控制电路、顶杆、弹簧、测头等组成,如图2所示。顶杆、弹簧、测头构成一个按键组件,通过托架将按键组件定位,并通过螺帽锁定,托架还起着对按键组件的支撑导向作用,托架的另一端固定在气动油缸上。当控制电路控制气动油缸活塞的伸出和收回时,通过托架压缩弹簧给键盘按键施加压力,气缸行程为2~15 mm,调整弹簧力度使其按键操作力不小于0.5 N。测头为具有弹性的硬橡胶,以防止试验时操作机构对键盘按键造成机械损伤。控制电路以ARM7为核心,通过编程,控制电路可以控制气缸伸出或收回,以实现对支架控制器键盘的自动按键操作。通过编程,控制电路可以精确控制测头按键延时,实现键盘的双键连锁控制、多键顺序控制和单键持续按键操作,以满足支架控制器操作需求,同时还可以对键盘进行连续操作并计数,完成对键盘的寿命试验。

图2 支架控制器操作键盘按键自动检测装置组成

2.2 显示单元自动检测

显示单元主要包括OLED点阵式显示器和LED指示灯,使用视频图像识别的方法可以实现显示单元的自动检测,通过测试程序将OLED显示屏阵列像素全部点亮或全部关闭[16-18]。通过对视频图像识别对比,可以确定OLED是否有像素损坏;通过对图像的灰度识别,可以确定其亮度是否满足显示器的技术要求。通过编制跑马灯测试程序,使用视频图像识别方法可以测定LED指示灯的工作状态与亮度是否满足要求。

2.3 传感器信号输入单元自动检测

传感器输入信号有数字信号和模拟信号,采用D/A电路进行模拟信号输入,采用CAN总线、RS232等接口电路进行数字信号输入。在检测装置中构建标准信号源电路,将支架控制器采集到的信号与标准信号进行对比,确定支架控制器传感器采集电路的采样精度和采样速度是否满足技术要求。另外,还可以模拟现场环境,实现主动业务监测[19],通过现场运行传感器数据识别在不同工况下支架控制器软件是否满足要求[20],将现场运行的压力、行程、倾角传感器数据以数据库形式保存在计算机上,通过计算机的RS485接口将传感器数据下载到检测装置[21]。在检测支架控制器自动化控制功能时,当支架动作时,自动检查对应的传感器数据,并通过模拟量D/A通道或数字传输通道,将传感器数据传输到支架控制器对应的端口上去,该项功能可以在工作面出现顶板破碎、底板松软等工况时检查支架控制器软件的应对措施是否有效,判断支架控制器软件对现场环境的适应能力。

2.4 电磁驱动单元自动检测

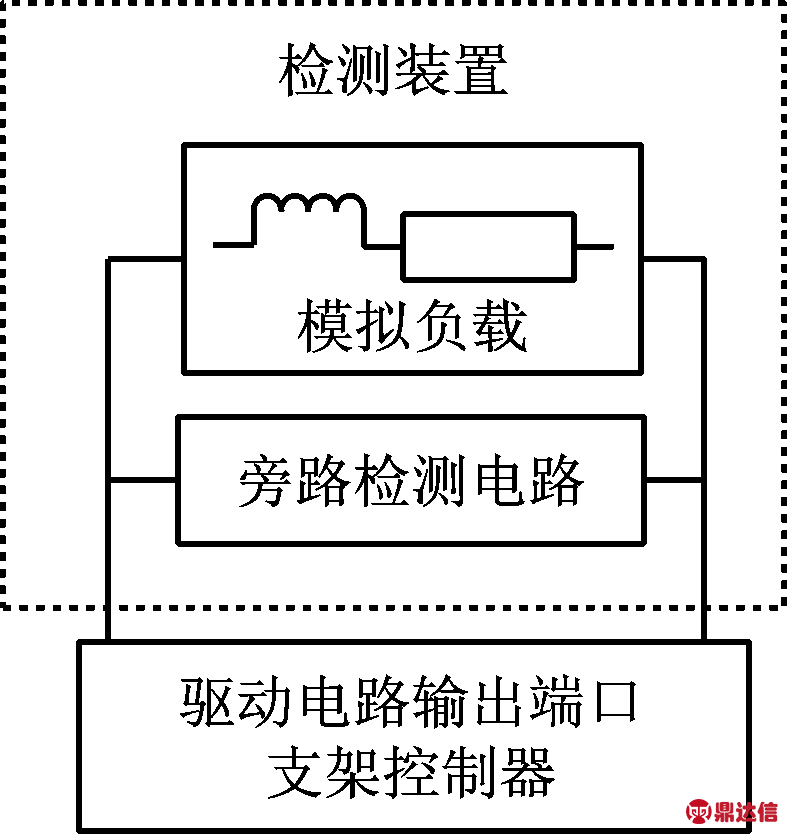

电磁驱动单元的输出为功率型输出,负载为电磁铁[22],是一个3 000~4 000匝、电阻为100~120 Ω的感性负载,电磁铁的额定电压为12 V,额定电流为120~180 mA,负载功率为2~3 W。电磁驱动电路模拟检测系统如图3所示,检测装置使用100 Ω/3 W电阻及电感线圈作为模拟负载[23],并构建旁路检测电路,使用高精密电阻检测驱动电路负载电流,对驱动电路负载驱动能力进行测试[24]。通过测试程序把指定的电磁驱动指令发送给检测装置,检测装置读取对应的电磁驱动检测单元,判定电磁驱动端口线路是否正确,对支架控制器的电磁驱动能力进行测试。另外,还可以通过编制测试程序,循环驱动计数进行驱动电路的寿命试验,检测功率型器件的耗散功率是否满足系统可靠性要求。

图3 电磁驱动电路模拟检测系统

2.5 通信单元自动检测

通过在支架控制器之间搭建通信检测电路侦听支架控制器之间的通信信号[25-27],将支架控制器发送信号、接收信号与侦听信号进行对照,统计数据传输的丢包率、传输延时、最大负荷承载能力及正常工作状态下通信链路上的负荷、占空比,对通信电路传输数据的实时性、可靠性进行测试与评价。

2.6 系统设置

将项目设备配套方案中支架控制器每个端口配接设备,通过勾选、拖动等方式,形成运行项目支架控制器资源配置图表,并将支架控制器资源配置图下载到自动化检测装置中,通过电子开关(如继电器)将支架控制器检测装置调整到项目配接的模拟设备上。指定推移油缸及其关联传感器对应的通道,指定键盘-动作-传感器对应关系,确定每一个可复用的端口选用的接口电路,将操作-控制-感知绑定在一起,实现运行项目的组态配置资源管理。

2.7 功能测试

依据项目用户手册,按照软件测试用例对支架控制器的单架单动作控制、单架程序控制、成组程序控制等功能逐项进行测试。通过对键盘自动检测装置编程顺序控制按键对应的油缸动作,实现对支架控制器键盘的顺序操作,并可以通过程序控制按键延时,同时检测对应动作通道是否有信号输出。按键操作有点动、持续按下、双键连锁等方式,点动方式有选择支架、启动自动程序运行等,按键延时以达到信号稳定去抖即可;单动作控制采用持续按键方式,也称“死人操作”,即当单动键被按下时动作开始,当停止按键时动作也停止;当2个单动作同时进行时需要有2个动作键被按下,称为双键连锁控制。通过控制键盘检测装置,检测电磁驱动对应信号,确定支架动作功能是否正确。

2.8 性能测试

支架控制器电气性能自动化检测的主要依据是企业标准和用户体验[28],主要测试项目包括支架控制器的上电启动性能、传输性能、动作控制性能、传感器采集性能。上电启动性能测试主要检测上电冲击电流,避免多个支架控制器及其配套设备同时上电启动时造成电源波动;传输性能测试包括传输延时、丢包率、通信链路占空比测试;动作控制性能测试包括电磁驱动能力、动作响应时间测试;传感器采集性能测试包括传感器采样精度、采样周期等测试。

2.9 可靠性测试

可靠性测试包括传输通道的压力测试、功率型驱动的疲劳寿命测试、操作键盘的疲劳寿命测试、传感器输入接口的短路保护测试及电磁兼容抗干扰测试。通过自动化检测装置可以预设试验参数,增加试验强度,进行高应力加速性能测试。

3 结语

采用支架控制器自动化检测装置将被测系统与测试系统融合在一起,将测试用例数字化、流程化,并融合在整个测试过程中,解决了以往人工操作无法检验支架控制器软件对现场环境适应能力的问题。支架控制器自动化检测装置的应用不但提高了支架控制器及其软件的测试效率,提升了支架控制器产品测试质量,而且还可以通过测试数据的大数据分析,发现产品潜在的设计问题。

随着液压支架电液控制系统的不断推广应用,液压支架电液控制系统的使用环境也发生了变化,智能化水平也在不断提高,支架控制器配接的传感器越来越多,控制程序越来越复杂,支架控制器自动化检测装置的应用将对液压支架电液控制系统的发展起到促进作用。