摘要:设计了一套基于可编程逻辑控制器及工控机的油泵支架总成装配测控系统,用于完成对产品条码信息的采集和处理、喷射泵导通性测试、单向阀灵活性和密封性测试以及产品的自动装配。采用“LabVIEW+DSC+OPC”的解决方案,达到了如果产品条码不正确就锁止设备,从而中断油泵支架总成装配的目的,有效避免了生产线上因操作人员疏忽拿错油泵支架总成组件而错误装配的情况,极大地降低了产品装配的错误率。

关键词:装配;测控;条码

在汽油喷射系统中,电动燃油泵的任务是在所有的工作状态下为发动机提供足够的燃油。在发动机的启动阶段,电动燃油泵不间断地运转,从油箱经过滤网向发动机提供连续的燃油。油泵支架总成则为电动燃油泵在油箱内提供良好的机械支撑,它结构简单,形式多样,易于安装,可集成多个功能部件。其中,带有储油桶的油泵支架总成具有油箱低液位供油的功能。

油泵支架总成装配检测设备是一种可实现对储油桶及油泵支架总成各组件(单向阀、喷射泵以及托架组件)进行压装以及功能性测试的多工位机器设备。与以往油泵支架总成装配检测设备不同的是,该设备新增了产品条码识别和处理功能,设备工作时,系统利用WinCC作为OPC服务器,借助DSC模块实现数据在WinCC和LabVIEW之间的共享,实现了装配前如果扫描到的产品条形码有误,设备则锁止,使该产品无法进入下一道工序的功能,避免了生产线上因操作人员疏忽拿错油泵支架总成组件而导致装配错误的情况发生,有效提高了产品的生产质量。

1 设备简介

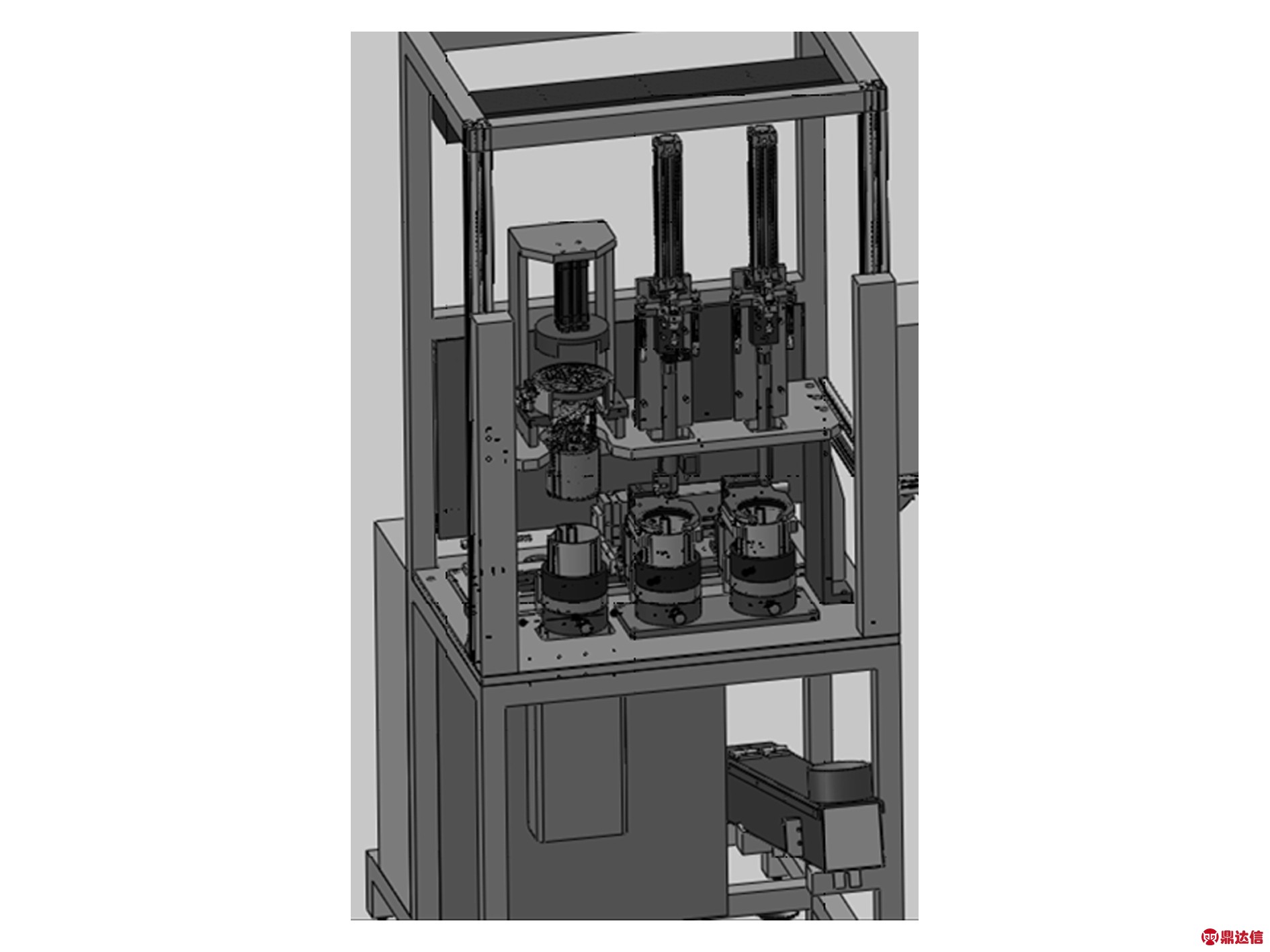

图1所示为油泵支架总成装配检测设备的机械结构图。由图可知,该设备共由3个工位组成。设备运行时,从右到左依次对储油桶和油泵支架总成各组件进行装配。在工位1将单向阀压装在储油桶中;在工位2进行喷射泵导通性测试及压装和

单向阀的灵活性及密封性测试;工位3检测放置的托架组件是否与储油桶相匹配,如匹配则将其压装到储油桶中。右边工序完成后,设备自动将工件移载到左边工位进行后续工序的装配与测试。3个工位的装配都完成后,由操作工将产品取出。在对储油桶装配前,首先要对托架组件进行条码识别,识别正确后才能进行后续装配。生产过程中,操作人员可以通过人机界面完成产品参数的设置以及产品的换型等工作,并且人机界面会根据产品的生产状况产生相应的报警提示,操作人员可根据提示做出反应,从而保证产品正确、顺利地装配。

图1 油泵支架总成装配检测设备机械结构图

2 控制系统硬件设计

2.1 硬件设计

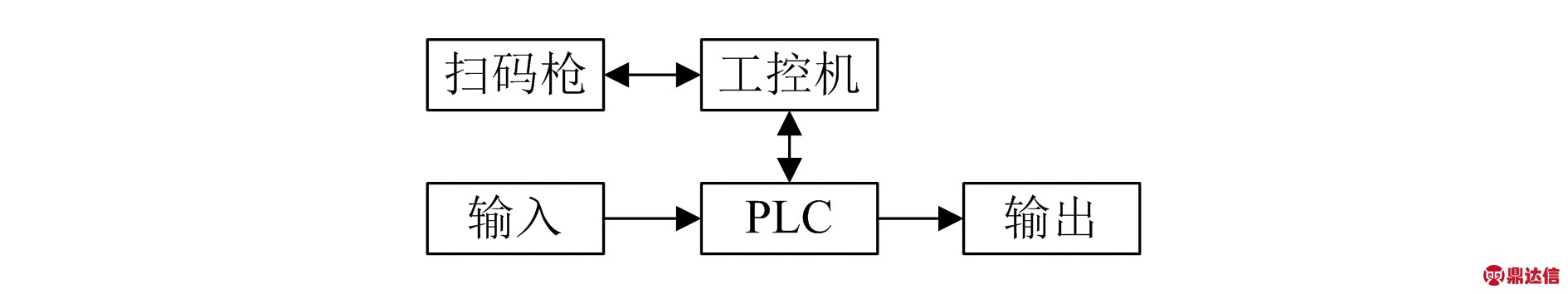

油泵支架总成装配检测控制系统硬件结构如图2所示,控制系统由PLC,工控机,扫码枪以及输入、输出元器件等构成。整个控制系统以PLC为中心,通过各输入、输出信号的协同工作,在实现产品性能测试的同时,完成产品的装配。在硬件之间的通讯方面,工控机与扫码枪之间通过RS-232串口进行通讯;而工控机与PLC之间的通讯则因两者的电气规范(PLC通讯端口为RS-485,工控机的通讯端口为RS-232)不相容,需要中间匹配电路,本文选用西门子公司的RS-485/RS-232匹配电缆PC/PPI进行连接。

图2 油泵支架总成装配检测控制系统硬件结构图

2.2 硬件选型

对控制系统的硬件选型,主要从PLC、检测传感器、安全继电器及安全光栅3个方面做出考虑。

2.2.1 PLC选型

根据整个系统输入/输出点数的要求,并考虑一定的点数冗余,在进行多个品牌的比较后,选取西门子公司的24点输入/16点输出型的CPU单元6ES7 216-2BD23-0xB8和一个16点输入/16点继电器输出型的扩展单元6ES7 223-1PL22-0xA8以及一个16点数字量输入扩展单元6ES7 221-1BH22-0xA8。其编程软件为英文版的STEP 7 MicroWIN V4.0,在Windows XP操作系统下进行PLC控制程序的编写,操作方便,应用性较好。

2.2.2 检测传感器选型

测试系统分为两部分:喷射泵的导通性测试以及单向阀灵活性和密封性测试。其中,喷射泵的导通性测试需先后进行压力测试与流量测试,产品测试合格的条件是在一定的正压范围内,通过喷射泵的流量要在一定的范围;而单向阀灵活性和密封性测试则要先后进行正压流量测试与真空密封测试,产品测试合格的条件是在一定正压的条件下,流过单向阀的空气流量要大于设定值,在一定的负压条件下,流过单向阀的空气流量要小于设定值。根据测试内容要求,决定选用日本SMC公司ISE40A系列的数字压力开关进行正压及真空压力测试,选用PFM750系列流量开关进行正压流量测试,选用PFM510-1 -A/PFMV303-MLEG流量开关进行真空流量测试,并选用德国Festo公司的真空发生器产生真空负压。为保证测试气源气压的稳定,在总减压阀后,又增加了一个精密减压阀。

2.2.3 安全继电器及安全光栅选型

为确保操作人员及设备安全,设备运行过程中如果操作人员的手臂进入到危险区域,或遇到紧急情况按下了急停按钮时,设备需立即停止运行,并切断电磁阀电源,因此硬件设计时使用了安全继电器及安全光栅。根据上述需求,分别选用德国pilz公司PNOZ S4系列的安全继电器及日本基恩士公司GL-R系列的安全光栅。通过安全继电器及安全光栅的协同工作,当有危险动作触发安全光栅时,可实现设备的紧急停止,并可在紧急停止动作后根据操作需要恢复之前的设备动作。

3 控制系统软件设计

控制系统采用“LabVIEW+DSC+OPC”的解决方案,利用LabVIEW实现上层界面的编程,实现测试系统串口数据的采集、测控数据的存储等功能[1]。

设备工作时,系统利用WinCC作为OPC服务器,借助DSC模块实现数据在WinCC和LabVIEW之间的共享,实现条码处理系统和PLC顺序控制系统之间的相互关联,确保产品条码不正确就锁止设备,从而中断装配。

根据前述控制系统的工作原理,将控制系统程序分成3个模块进行设计:条码采集和处理模块、PC监视模块以及PLC顺序控制模块。

3.1 条码采集和处理模块

产品的条码信息包含批次码信息和客户码信息两部分。每次生产前,系统会将被扫描产品的条码信息和已选型产品的条码信息作比较,只有两者相符时,设备才能运行。

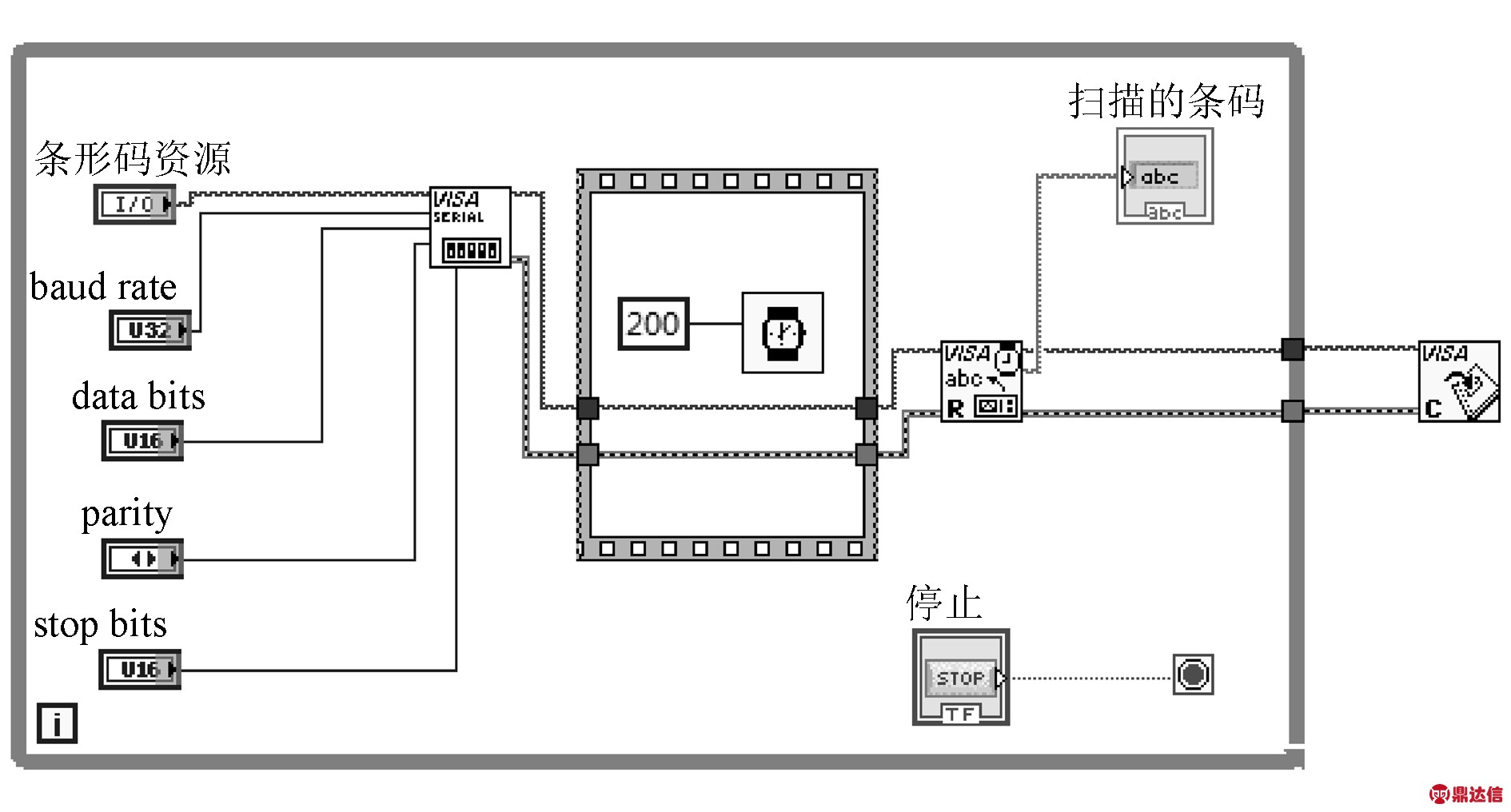

在LabVIEW开发环境下设计的条形码接收读取模块如图3所示。通过该模块,系统只需设置条形码资源端口号、波特率(默认9600)等相应参数,便可采集扫码枪内部的条码数据。

图3 条形码接收读取模块

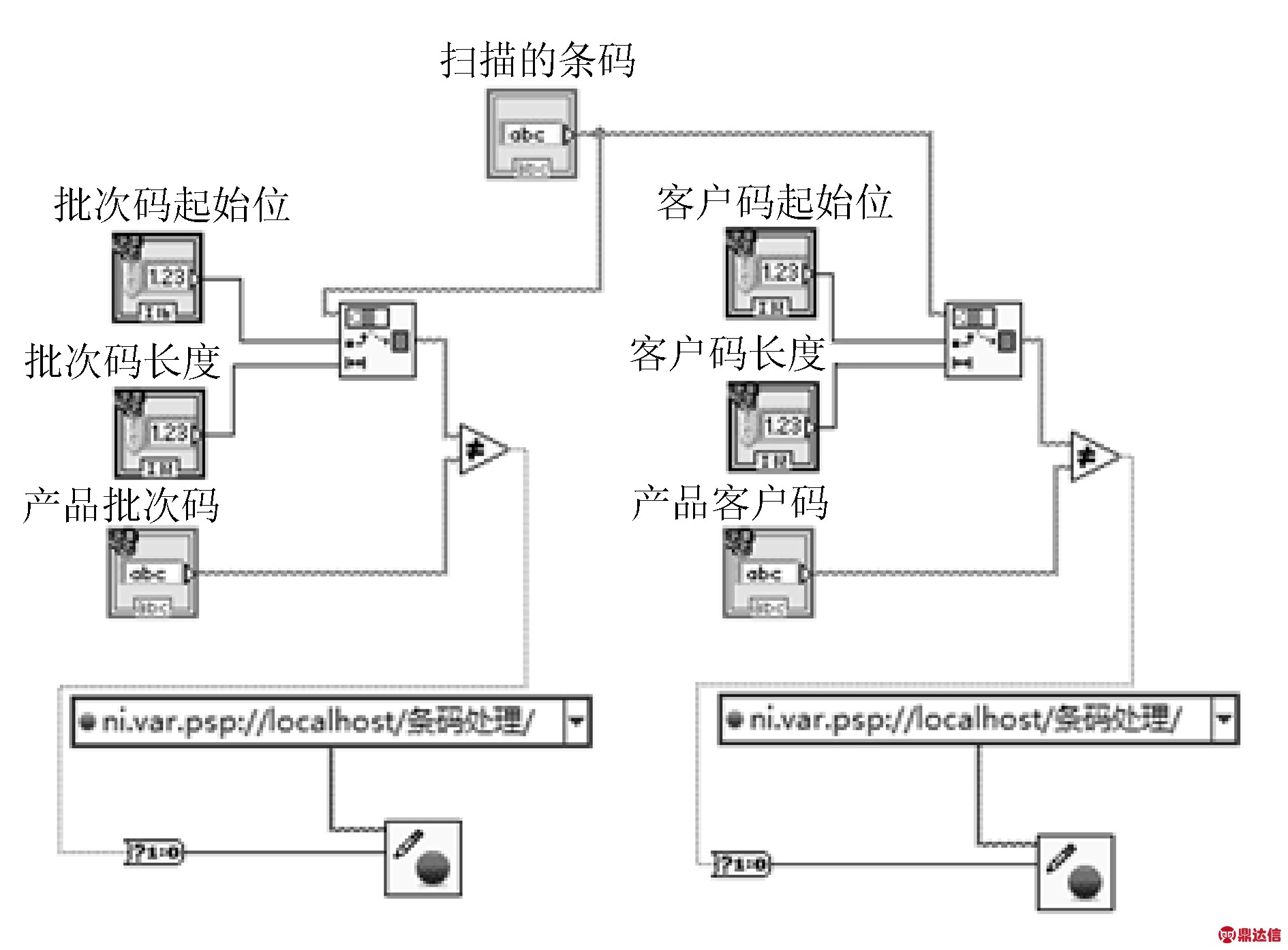

图4所示为条形码处理模块。首先,它将图3采集到的条形码进行截取,其中条码截取的起始位以及剩余长度是在人机界面中事先设置好并共享到LabVIEW中的。

待条码截取完毕后,将其与已选型产品的批次码和客户码进行比较,并将比较的结果写入到PLC,作为设备的启动条件。如果批次码或者客户码不相同,设备就会锁止,并且在人机界面上产生相应的报警提示(如“产品客户码不符”等),并要求“重新扫描条码”。直到扫描的条码和已选型产品的条码一致时,报警才会消除,设备才能正常启动。

图4 条码处理模块

3.2 PC监视模块

组态软件WinCC是一个集成的人机界面(HMI)系统和监控管理系统,它是结合西门子公司在过程自动化领域中的先进技术和Microsoft PC软件技术的强大功能的产物。PC监视模块由WinCC组态完成,主要由产品参数设置、产品换型及产品自动生产监控等画面组成。

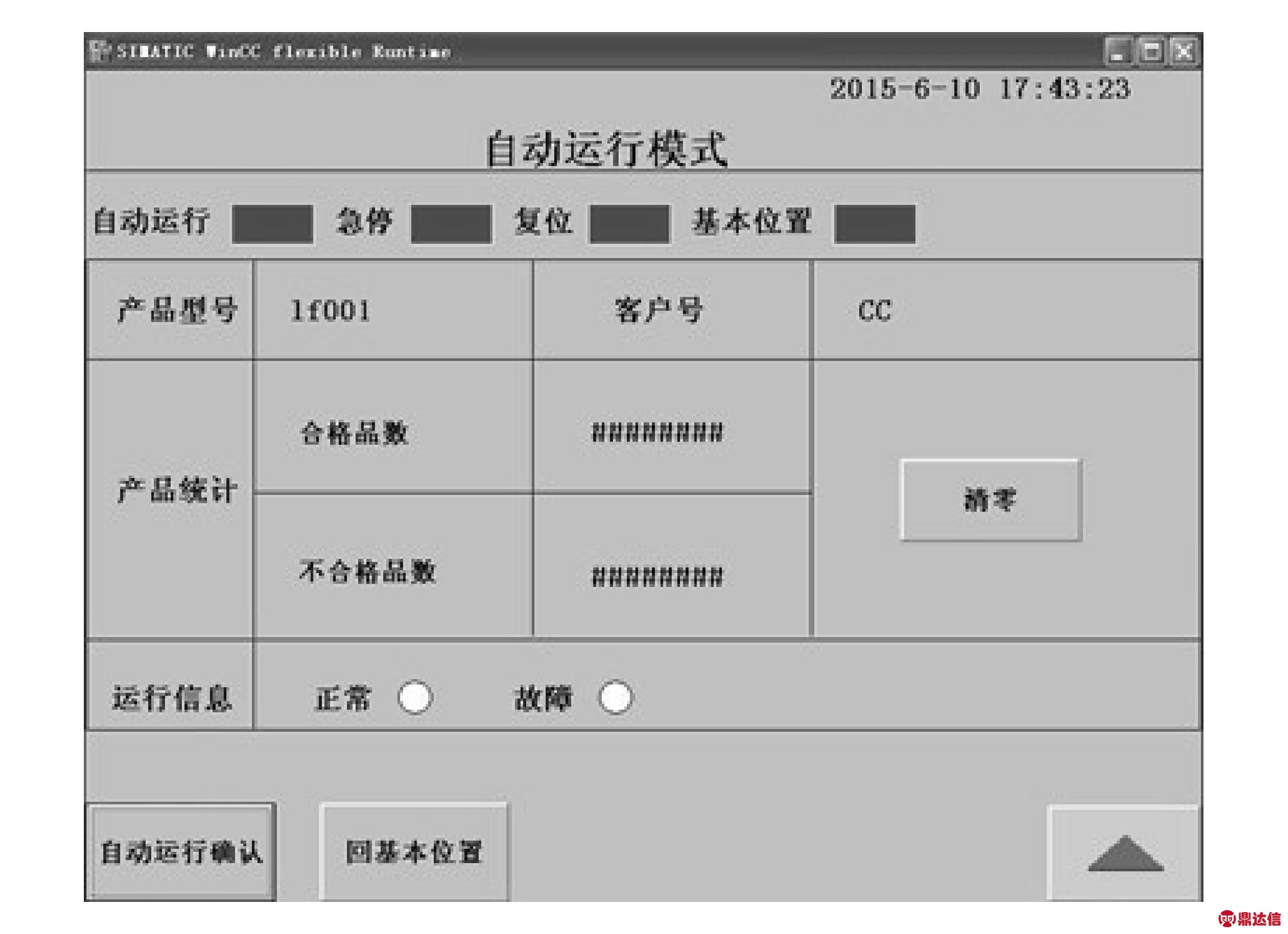

图5所示为自动生产监控画面。通过该画面,可以观察产品的型号信息、设备的运行状态,并记录合格以及不合格品的数量。

3.3 PLC顺序控制模块

根据油泵支架总成装配检测设备的工艺要求,设备可运行在手动、自动、校验3种模式下。其中,手动模式在设备调试运行阶段或设备出现故障需要维修阶段使用,能够使用HMI上的按钮通过PLC实现对设备各工位电磁阀的通断电控制;自动模式运行在产品生产的整个阶段,由条码采集处理模块,自动装配、检测模块,数据记录模块,安全防护模块,以及报警防错模块组成,可实现产品条码处理,自动装配和检测以及产品数据储存的功能,同时安全防护模块和报警防错模块极大地提高了设备安全操作的性能,以及应对设备突发死机情况的快速处理能力;而校验模式是为校验设备的检测功能是否正常而设置的,它主要工作在产品生产的准备阶段,当检测功能异常时,能及时报警并通知工作人员检修。

图5 自动生产监控画面

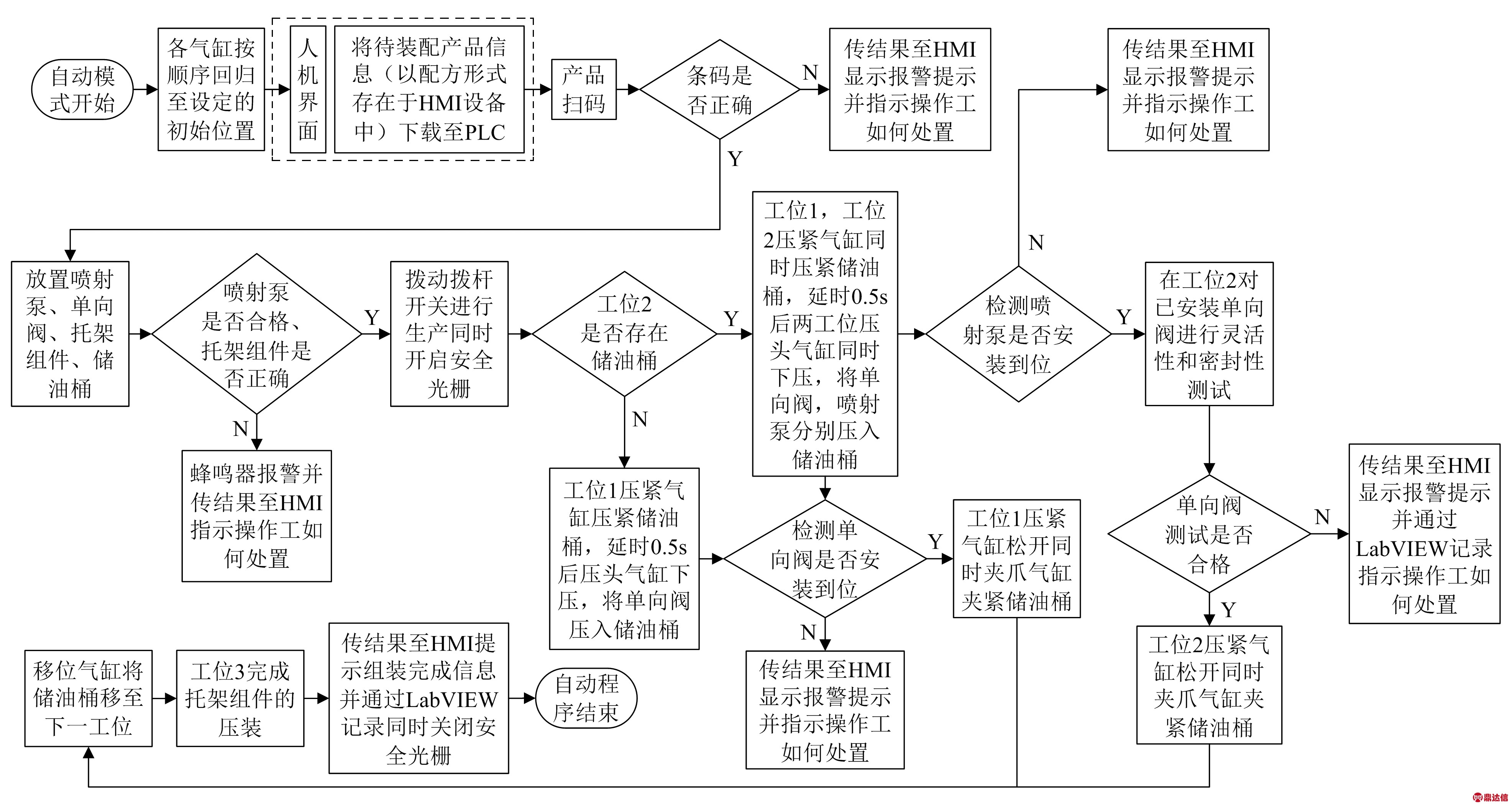

为了满足上述要求并使设计思路清晰与便利,程序设计时,先根据设备的工艺流程,画出3种模式的流程图,然后根据流程图设计出梯形图程序。图6所示为油泵支架总成装配检测自动程序流程图。根据该流程图,编写自动模式PLC梯形图程序,然后下载至PLC,即可实现设备自动模式的运行。

4 调试运行

在设备调试过程中应注意以下几个问题:1)在LabVIEW环境下,利用VISA串口模块来读取扫码枪内部数据时,应保证足够长的读取时间。否则,在条码处理模块会有条码显示或者写入缺失不全的情况出现。2)在LabVIEW环境下,利用DSC模块与西门子OPC进行变量共享时,应保证变量类型的一致性。否则,会导致LabVIEW中共享变量部署失败而无法实现变量之间的共享。3)上位机WinCC软件对PLC中I/O映象寄存器区、变量储存器区以及位储存器区的采集周期应合理设置。否则,会导致数据采集延迟和传输延迟,在HMI按钮按下后,出现设备延迟动作的现象,或者在发生报警时,HMI报警提示框中的信息会延迟显示。

5 结束语

现场调试结果表明,该控制系统运行可靠,能够准确地实现条码扫描和处理、油泵支架总成自动装配和检测的功能。采用的“LabVIEW+DSC+OPC”解决方案,可有效避免生产线上因操作人员疏忽拿错油泵支架总成组件而错误装配的情况,极大地降低了产品装配的错误率。

图6 自动程序流程图