摘 要:煤矿综采工作面跟机自动化的实现,需要测量液压支架推移千斤顶活塞杆的移动距离。而基于干簧管设计的行程传感器原理简单、工作可靠,对此根据干簧管行程传感器的设计和应用原理,研制了一种行程传感器自动化检测装置。重点介绍了该装置的设计思路、方案及软件程序设计,并针对干簧管行程传感器进行了实验和应用。结果显示该装置不但能快速、可靠检测出不合格的行程传感器,又能定位到传感器中干簧管损坏的位置,从而提高了行程传感器的生产效率和产品质量。

关键词:干簧管;行程传感器;自动化检测装置

0 引言

干簧管作为一种磁敏的特殊开关已广泛应用到各个行业领域,如自行车公路计、门禁报警器等。随着电子技术的不断发展,其可靠性不断提高,成本越来越低,为开发干簧管式的行程传感器创造了条件。目前液压支架电液控制系统已在煤矿中批量推广应用,其中行程传感器作为位置检测控制单元,是液压支架电液控制系统的重要组成部分,它可用于液压支架油缸动作行程的感知、液压支架推移动作控制、放顶煤支架放煤口插板动作控制等。

煤矿综采工作面跟机自动化的实现,需要测量液压支架推移千斤顶活塞杆的移动距离[1],而基于干簧管设计的行程传感器的原理简单、工作可靠,已得到了广泛的应用。但干簧管由特殊材料构成的两个触点,被封装在真空的玻璃管里,生产过程中极易发生损坏。为在生产过程中控制质量,根据行程传感器的设计原理和结构,研制了一种自动化检测装置,既能快速、可靠的检测出不合格产品,又可定位到传感器中干簧管损坏的位置。

1 行程传感器的工作原理

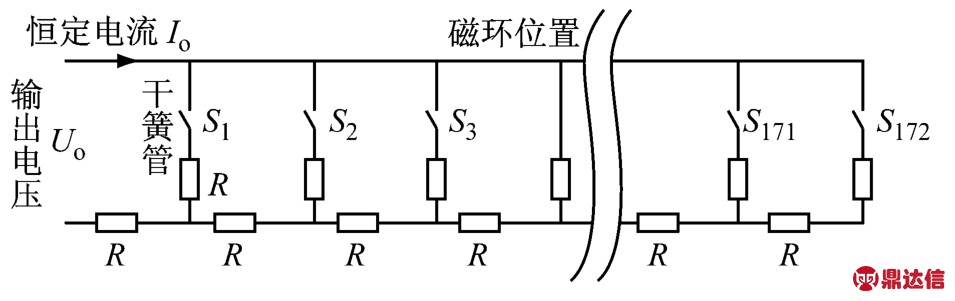

行程传感器的原理如图1 所示,恒定电流流经电阻序列后产生输出电压信号,在磁场作用下磁环处的干簧管接通,其余位置干簧管断开。当磁环从左到右移动到第n 个干簧管位置时,输出电压Uo=Io·(n+1)R,总电阻与行程成正比增长,曲线斜率固定为Io·R。行程传感器内部干簧管均匀分布,故由输出电压值可确定磁环在行程传感器上的位置[2]。

图1 行程传感器原理图

行程传感器由北京天地玛珂电液控制系统有限公司生产,工作电压12 V DC,工作电流小于5 mA,测量精度为±3 mm,输出电压0.71~3.55 V,即0.71 V对应磁环行程为0 mm,3.55 V 为磁环满量程行程,输出电压同磁环行程为正比线性关系。

2 行程传感器自动化检测装置

2.1 基本结构及原理

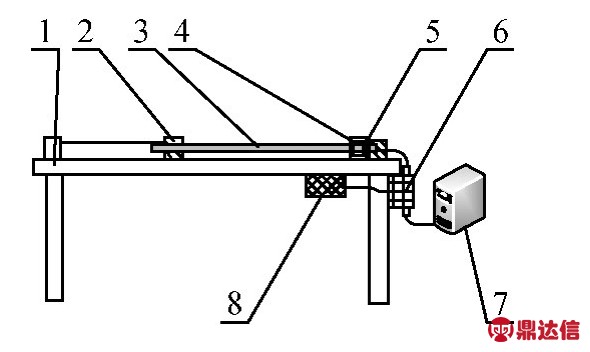

整个装置由机架、行走机构和检测系统组成,见图2。机架包括支架和固定装置,用于对行程传感器的支撑和限位固定;行走机构包括步进电机和滑动装置,用于固定检测磁环并对行程传感器进行匀速扫描检测;检测系统包括采集电路和处理器,用于实时采集行程传感器的信号输出,并将行程传感器输出的信号传送至处理器和上位机[3]。

图2 自动化检测器示意图

1-支架;2-限位固定;3-行程传感器;4-滑动装置;5-磁环;6-采集电路;7-上位机;8-步进电动机

检测系统由直线测量单元、数据采集卡、电流检测电路板、上位机构成。数据采集卡给出行程传感器信号输出电压和工作电流信号,通过PCI 接口由上位机进行显示和运算处理,同时上位机通过RS-232串口采集直线测量单元给出的磁环行进距离信息。上位机由距离信息计算信号电压的理论值,将其同实际值进行对比,给出误差信息,由此判断传感器输出信号合格与否。另外,上位机同时判断工作电流信号是否满足要求,图3 为自动化检测装置逻辑示意图。

图3 自动化检测装置逻辑示意图

2.2 关键组成部件

2.2.1 直线测量单元行走机构

由步进电动机驱动磁环沿直线运动,通过串口依据MEWTOCOL 标准协议,向上位机传输行进距离,上位机通过协议设置行走机构的运动速度和目标距离,行进行程为0.1~1 400 mm,精度为±0.15 mm,符合行程传感器检测要求。

2.2.2 数据采集卡

选用研华PCI-1710 型产品,具有16 路A/D 转换通道,采集速率100 kbit/s,A/D 转换精度12 位,能同时检测8 个行程传感器的工作电流和信号电压。

2.2.3 电流检测电路板

传感器工作电流检测电路利用高端电流检测芯片MAX4372 实现,可避免低端电流检测电路由于浮动“地”带来的信号干扰问题[2]。采样电阻选择了0.1%精度,阻值10 R、1/2 W。通过MAX4372 内部的放大器进行20 倍放大,输出电压信号输送至数据采集卡进行A/D 转换。本文中采用的行程传感器正常工作电流小于5 mA,采集卡可最大采集25 mA的工作电流。

2.3 自动化检测装置

自动化检测装置可支持同时8 个行程传感器的检测(见图4),通过上位机软件(见图5)驱动直线运动仪带动磁环在行程传感器上以一个匀速运行,同时检测板实时检测行程传感器的输出电流、电压信号。上位机软件根据直线运动仪的运行距离和采集到的电流、电压信号判断行程传感器是否合格。

图4 自动化检测装置照片

图5 自动化检测装置上位机软件界面图

3 上位机软件设计

3.1 系统功能

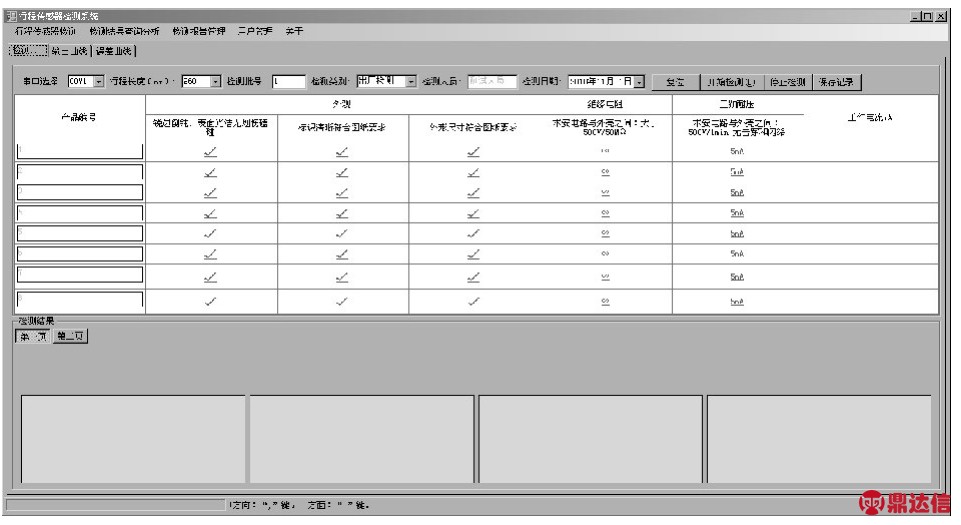

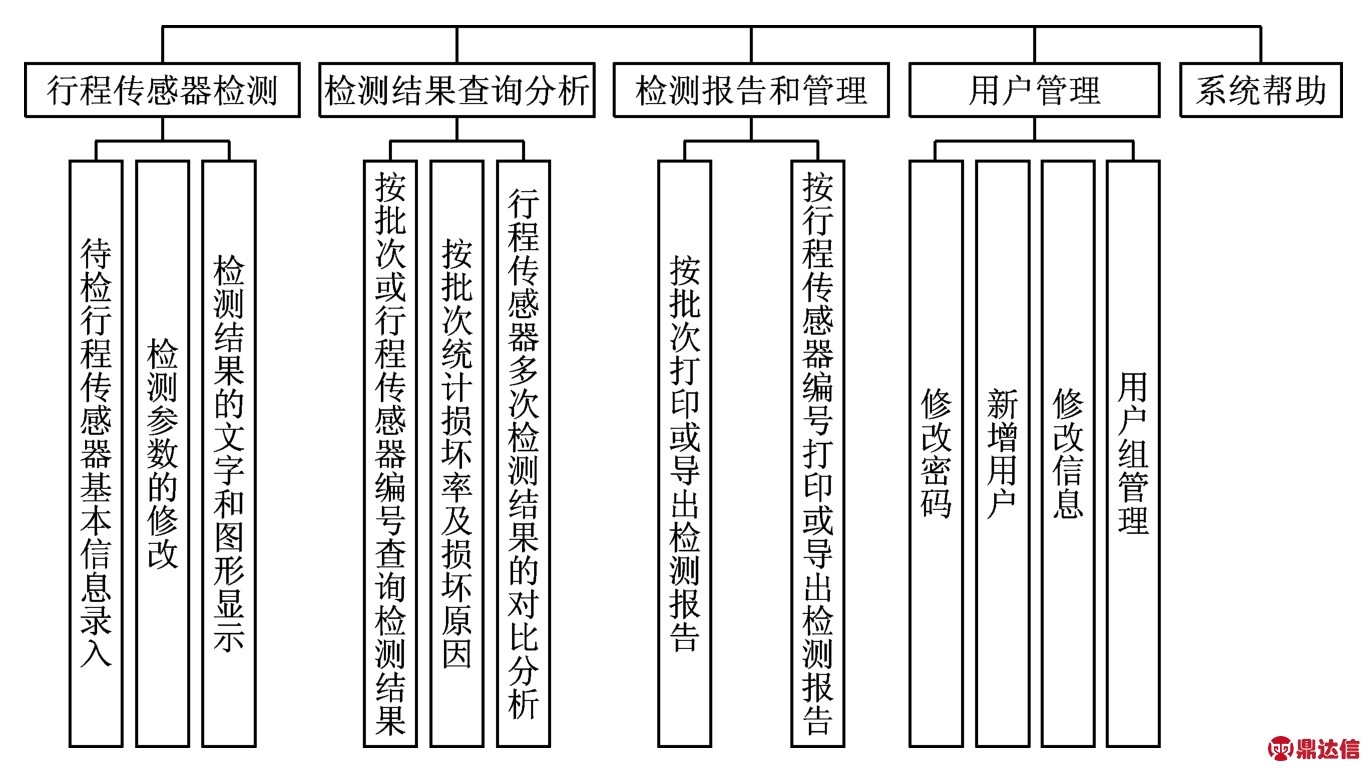

系统功能分为行程传感器检测、检测结果查询分析、检测报告管理、用户管理及系统帮助,见图6。

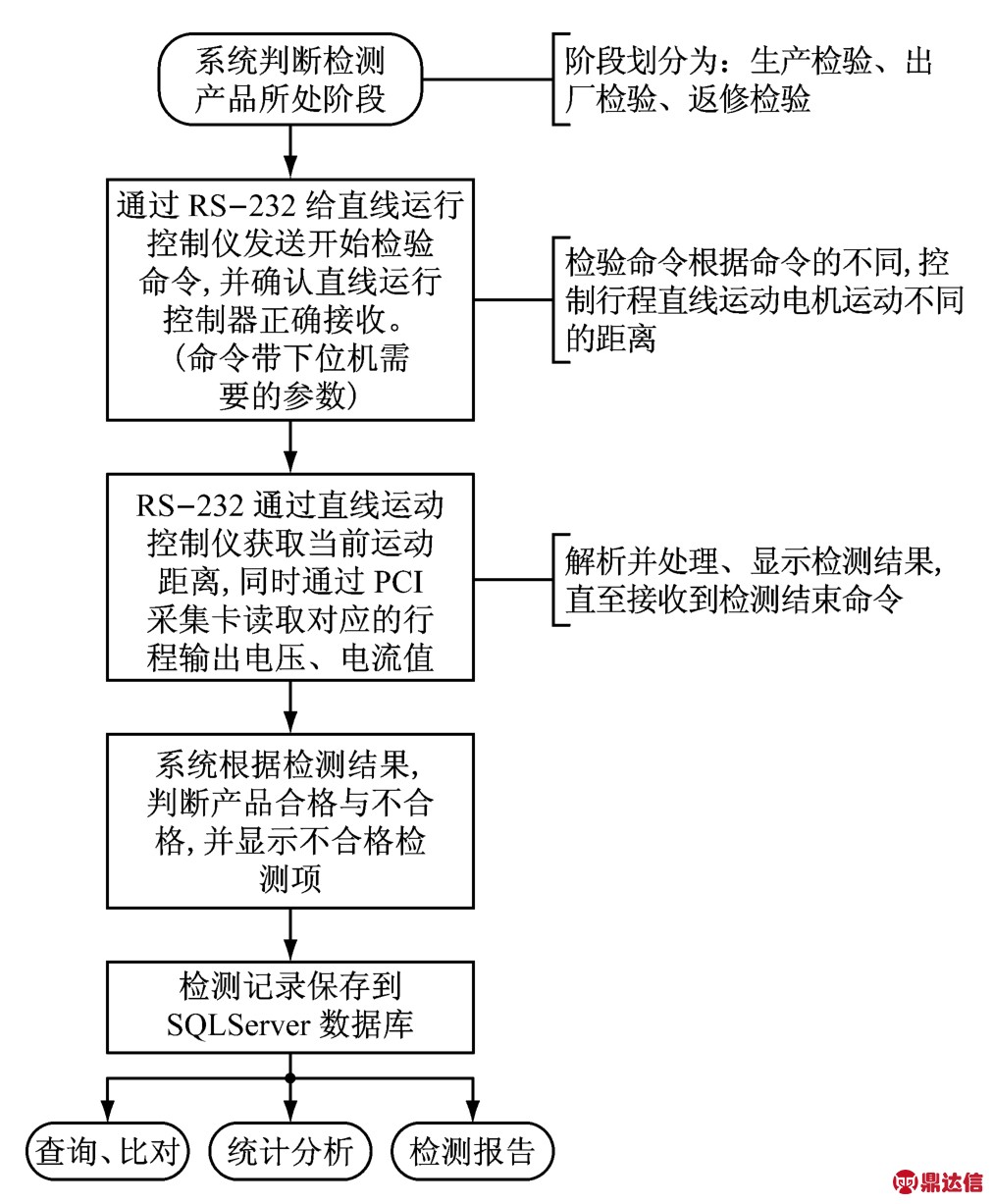

1)行程传感器检测功能。用于检测行程传感器是否能达到合格要求,检测对象分为:生产检测、出厂检测、返修检测;检测方法:上位机从RS-232 口驱动直线运动模块使磁环在行程传感器上直线运动,同时使PCI 采集卡采集行程传感器的输出电压和电流,检测完成后使用检测的距离和电压电流值绘制曲线图和标准曲线图,判断检测结果图形是否在偏差允许范围内。

2)检测结果查询分析。用于查询查看检测结果和对检测结果进行比对分析,可选择同一个行程传感器在生产检测、出厂检测、返修检测三种不同状态下的检测结果,分析行程传感器在其生命周期的不同阶段各项功能指标是否有所变动和变动的范围。

图6 上位机软件系统功能列表图

3)检测报告管理。行程传感器检测分为:生产检验、出厂检验、返修检验,用于管理所有的行程传感器检测报告,可按条件筛选需要的检测报告,该模块同时提供预览、转存和打印报表功能。

4)用户管理。按用户角色管理系统的操作员,使得不同角色的操作员可获得不同的操作权限。

3.2 检测流程

检测流程如图7 所示。

3.3 检测结果判断

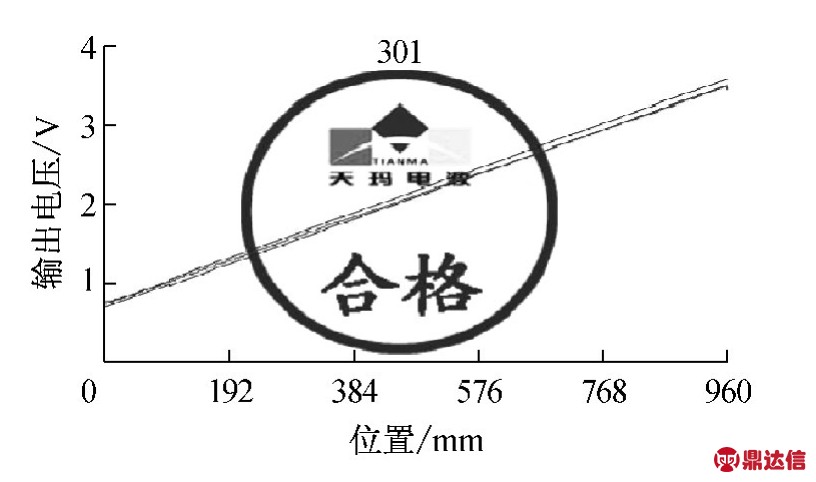

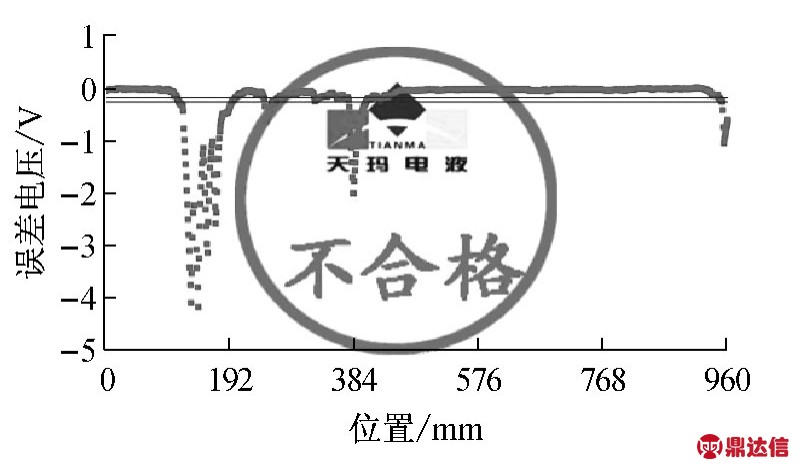

系统通过对比检测过程中采集的行程传感器输出电压值和直线测量单元测量距离的标准电压值,判断当前位置干簧管的好坏。若传感器输出电压值超出可允许误差范围内,则表示该位置干簧管损坏。系统根据检测结果绘制检测结果图形,其横坐标表示行程传感器长度,纵坐标表示传感器输出电压值。结果图形由两条标准值的误差范围直线和检测结果直线组成,当检测结果直线完全落在两条标准值误差范围直线内时,系统自动显示行程传感器合格,否则显示不合格,同时显示传感器中干簧管损坏位置。图8为合格产品的检测结果图,图9为不合格产品的检测结果图。

图7 自动化检测装置检测流程图

图8 检测结果图

图9 不合格品检测图

4 结语

本文设计了一种行程传感器的自动化检测装置,介绍了该装置的设计原理、硬件结构及上位机软件程序。在实际应用过程中,该自动化检测装置检测准确、可靠实用,能实现同时对8 个行程传感器的检测,实际使用表明,单人操作检验速度可达到每分钟两个以上,不但在很大程度上提高行程传感器的检测效率,又能定位传感器损坏位置,提高了生产及维修效率。