摘 要: 为提高SAC型液压支架控制器的产品质量及检验效率,针对其电气特性及接口形式,根据煤矿井下的安全标志要求,设计了一套自动化检测平台。重点介绍支架控制单元组成,检测平台的硬件电路等软件程序设计;硬件部分采用ARM7芯片LPC2294为CPU设计,软件部分基于嵌入式实时操作系统uC/OS-II设计实现。该检测平台经投入实际使用,能够快速、可靠地完成控制器的检测,检测效率提高6倍以上。

关键词:SAC型支架控制器;接口;嵌入式实时操作系统uC/OS-II

0 引言

液压支架(简称支架)控制器是电液控制系统的核心部件[1],相当于液压支架的大脑,控制着整个工作面的数据通讯和支架动作,控制器的故障将引起整个支架控制单元的瘫痪。为提高液压支架控制器的产品质量及检验效率,针对SAC型液压支架控制器的电气特性及接口形式,研发设计了自动化检测平台,重点介绍液压支架控制器的组成,检测平台的软硬件设计。

1 SAC型液压支架控制器

1.1 控制单元组成

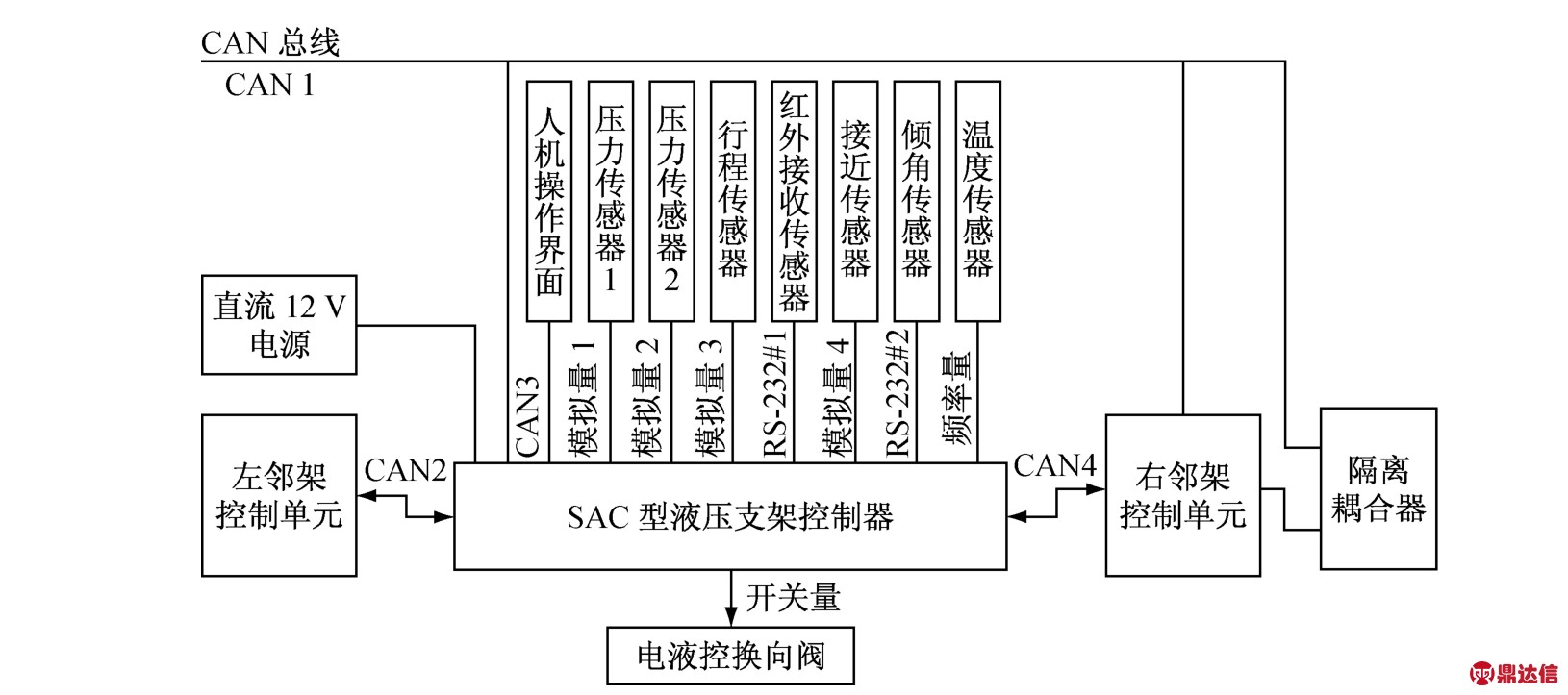

SAC型液压支架控制单元组成框图如图1所示,主要由电源、控制器、人际操作界面、压力传感器、行程传感器、红外接收传感器、接近传感器、倾角传感器、电液控换向阀等组成。控制系统之间由现场总线CAN组成网络,电源组之间由耦合器实现高速信号的可靠隔离,满足了工作面之间通信网络系统的要求。

由图1可知,液压支架控制器是整个控制单元的核心部件,它可以由人机操作界面进行指令控制支架动作,能根据软件程序及丰富的传感器数据控制支架自动动作,实现跟机自动化。

1.2 液压支架控制器外部接口

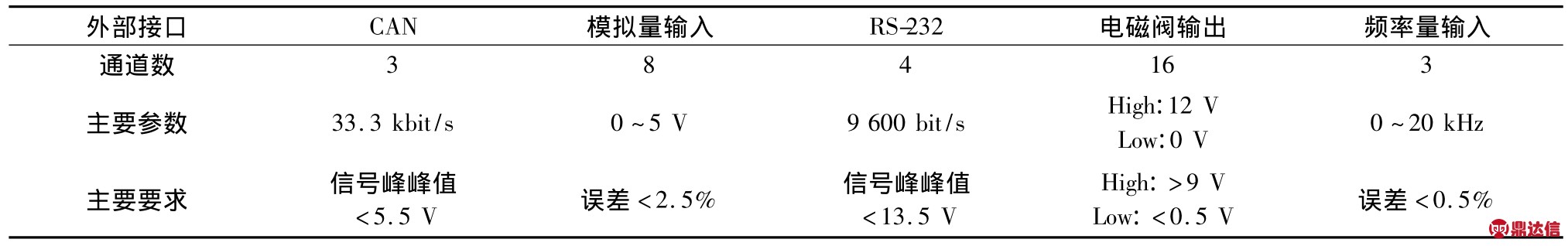

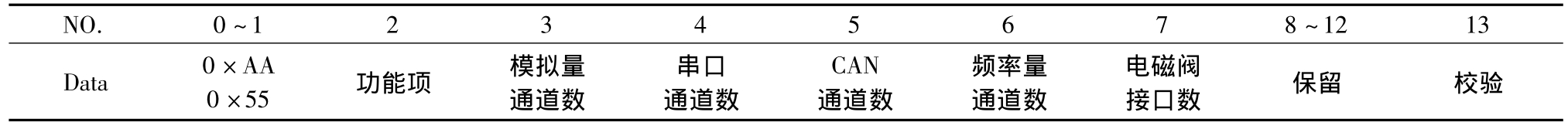

该液压支架控制器为系列化产品,包括经济型、16、20、26功能控制器,包含有丰富的外部接口。针对典型的26功能控制器,其外部接口形式见表1。

根据煤矿井下安全标志的要求,对控制器的功耗及外部接口的信号电平进行了限制。CAN信号的峰值要求小于5.5 V,RS-232输出信号峰值小于13.5 V;又根据产品企业标准的要求,对外部模拟量输入的A/D转换误差<2.5%,频率量测量误差<0.1%。

图1 SAC型液压支架控制单元组成框图

表1 控制器外部接口表

检测平台需要能实现控制器功耗测量,通信接口(CAN,RS-232)测量,模拟量转换测量,通讯信号峰峰值测量,频率量测量转换测量,EEPROM读写功能测量。检测平台系统由平台装置和上位机管理软件组成。

2 检测平台硬件电路设计

2.1 硬件电路层组成框图

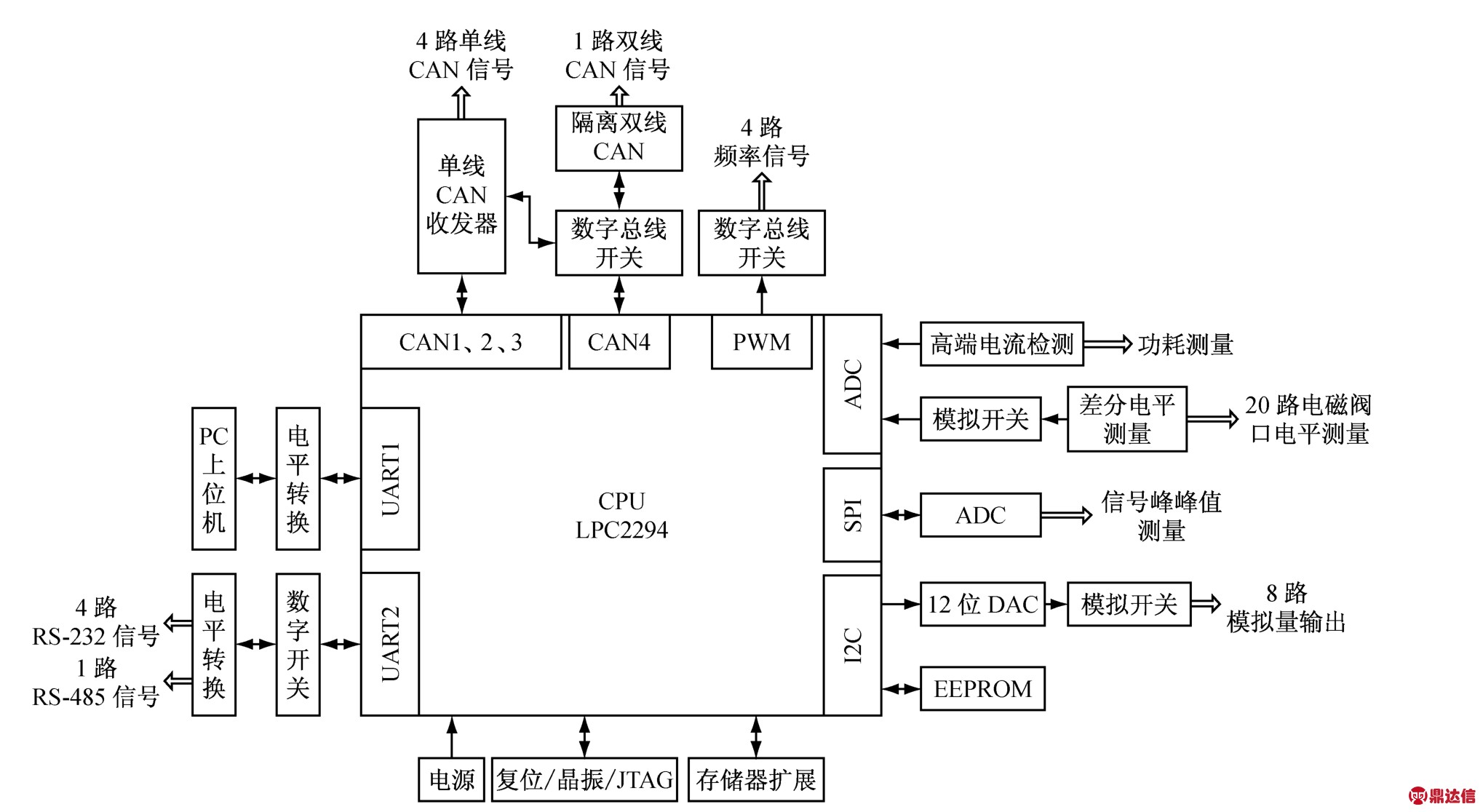

平台装置采用NXP公司的LPC2294作为CPU搭建,它是一款基于16/32位ARM7TDMI-S,并支持实时仿真和跟踪的CPU,带有256 kB字节嵌入的高速Flash存储器。128位宽度的存储器接口和独特的加速结构使32位代码能够在最大时钟速率下运行。LPC2294采用144脚封装、极低的功耗、多个32位定时器、8路10位ADC、4路高级CAN通道、PWM输出以及多达9个的外部中断,特别适合自动化、工业控制等领域[2]。

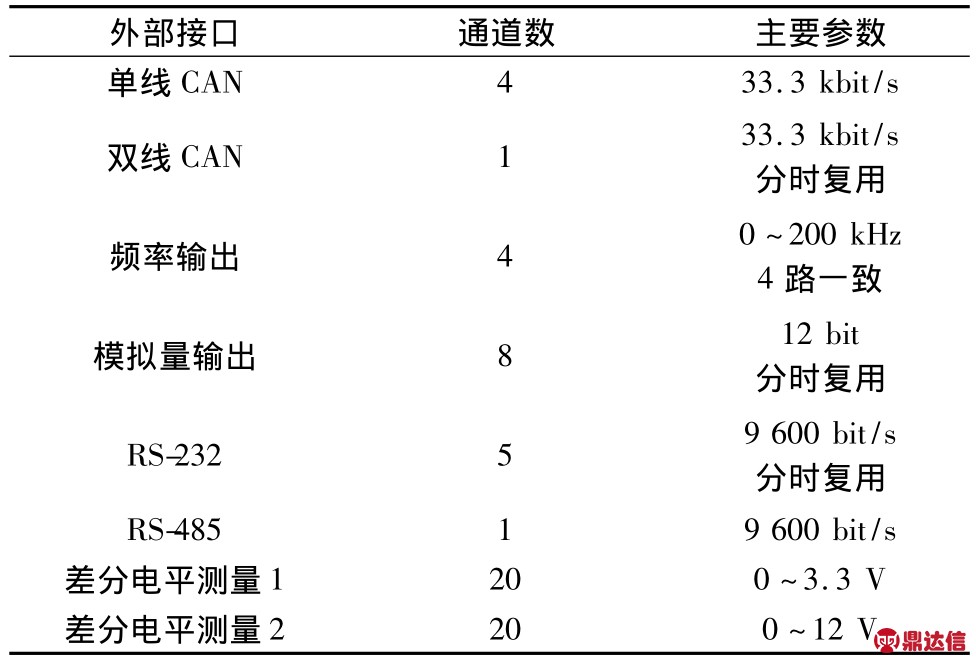

由图2可知,装置采用LPC2294设计的检测平台可提供以下接口形式,能够满足控制器的检测需求,详见表2。

2.2 主要器件及电路

2.2.1 通信接口

检测平台不具备足够多的通信端口时,可考虑使用专用的扩展芯片进行扩展,如双全双工UART扩展芯片SC16IS752或SC16IS762。考虑到本检测平台用作控制器的自动化检测要求尽量降低成本和减小软件程序的复杂度,采用了高速的数字开关通过分时复用的扩展方式。

表2 检测平台外部接口

LPC2294具有4路CAN控制器,考虑检测平台远程控制的需要,扩展出一路隔离的双线CAN信号,收发器选用周立功单片机公司的CAN隔离收发器CTM8251,简单易用。数字开关选用TI公司的sn74cb3q3125,该数字开关具有极低的双向传输延时,带宽为500 MB,能够满足本设计中CAN通讯33.3 kbit/s传输速率。

LPC2294具有2路独立的异步串行口,其中一路同上位机进行通讯,另一路通过模拟开关CDHC4052实现5路扩展,其中4路通过MAX3232电平转换芯片实现TTL至RS-232物理层的转换,第5路通过MAX3485芯片得到RS-485通信接口,作为冗余备用。

图2 装置组成框图

2.2.2 模拟接口

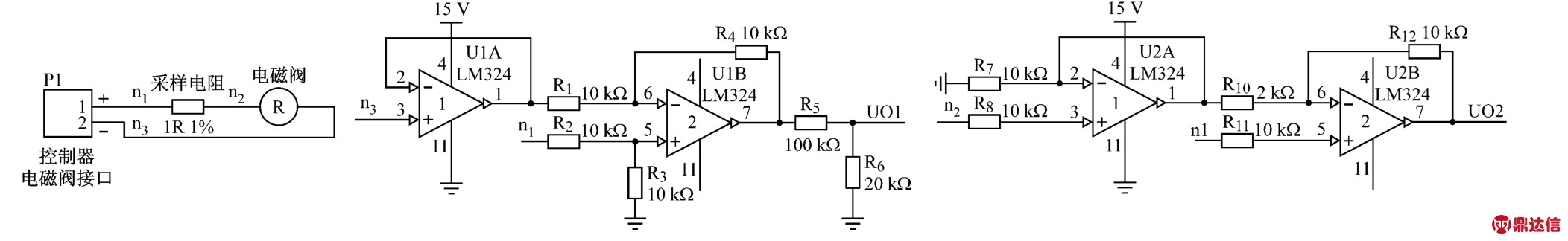

平台装置设计了20路电磁阀接口电平信号测量电路,以满足对20功能控制器的测量。同时设计了对20路电磁阀接口输出电流的测量,以期全面反应电磁阀接口的驱动能力。40路模拟信号通过3片16选1模拟开关CD74HC4067,输入至CPU的ADC进行测量。电平信号及电流信号,采用高输入电阻的差分运算电路进行采集。如图3所示,电磁阀接口电平缩小6倍,驱动电流放大6倍至LPC2294进行A/D转换。

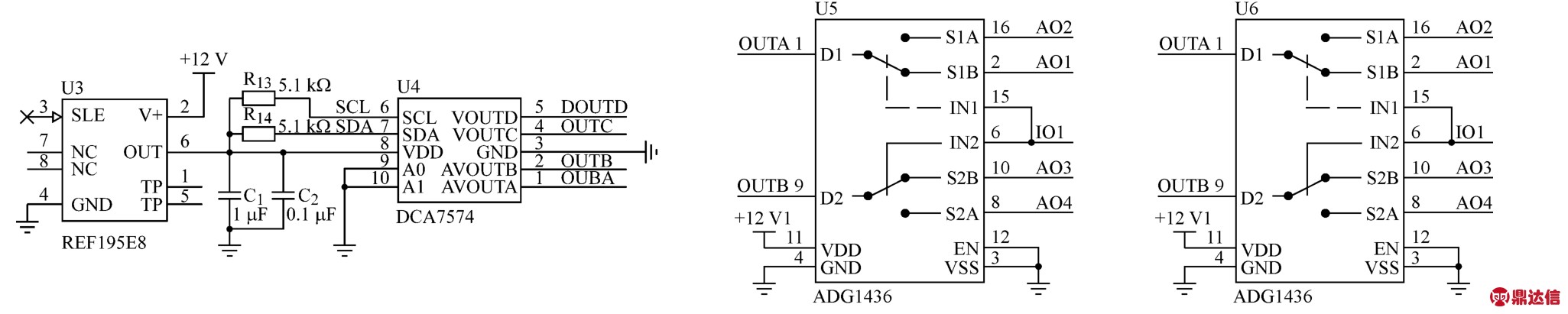

平台装置设计了8路模拟量输出功能,以提供标准电压信号至控制器,以检测控制器端的A/D转换功能是否正常和准确,见图4所示。控制器ADC精度为10位,平台装置选用 I2C接口的 12位DAC7574实现4路模拟量输出,搭配CMOS单刀双掷开关芯片ADG1436,由CPU的I/O口控制8路模拟量的分时输出,DAC7574的5 V参考电压,选用ADI公司的高精度电压参考芯片REF195得到,该芯片初始精度最大为2 mV,温度漂移系数低至5× 10-6/℃。

图3 电磁阀接口电平、电流测量电路

图4 模拟量输出接口

另外,通讯信号峰值测量选用 ADI公司的AD7895-10芯片实现,该A/D转换芯片为SPI接口控制,12位,测量电压范围为-10 V~+10 V,能满足对RS-232信号电平的峰值测量,其2.5 V参考电压由REF192得到。

功耗测量电路采用高端电流检测芯片MAX4372实现,避免了低端电流检测电路由于浮动“地”带来的信号干扰问题。采样电阻为0.1%精度,0.1 Ω,1 W。通过MAX4372内部的放大器进行20倍放大,输出电压信号输送至LPC2294进行A/D转换,可测量的工作电流范围为0~1 A。

3 检测平台软件设计

检测平台软件部分基于嵌入式实时操作系统uC/OS-II设计实现[3]。软件程序在结构上将各单项功能分别建立检测模块,由PC主机发送检测初始指令触发检测过程,根据设定的检测顺序逐项检测,并在每一单项功能检测结束时向PC主机发送检测结果,或者由PC主机发送某一单项检测指令,检测平台完成检验任务后将结果上发。

检测平台同被检测控制器之间的控制指令与反馈结果通过串口1进行通讯。

3.1 任务层设计

uC/OS-II操作系统实质上为广义的“前后台系统”,前台为各种中断处理模块,后台为各种任务处理模块。软件程序的中断处理为I2C中断,A/D转换中断,串口发送接收中断,CAN发送接收中断。

根据软件体系结构图5,将软件程序划分为以下几个任务模块,任务间通过信号量或消息邮箱实现通讯及同步:

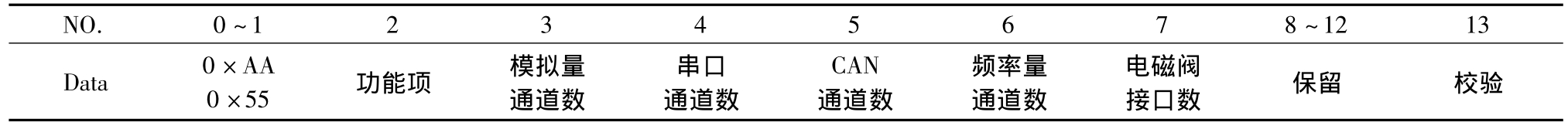

1)TaskStart:初始化任务。接收上位机指令,初始化检测参数,包括被检测控制器模拟量通道数,串口通道数,CAN通道数,频率量通道数,电磁阀口数等,发送单项或全部功能检测指令,进入任务等待。

地区交通运输和公路密切关联,在各地区经济中公路是其发展基础,所以说区域中经济的发展会受到公路质量的直接影响。因此需全面控制好道路施工,选择相应的施工技术,严格做好材料的配比工作并掌握好压实程度,选择恰当的温度处理材料,在完成施工后防护及控制好路面外观,做好防水工作,更好地为地区经济发展服务。

图5 软件体系结构图

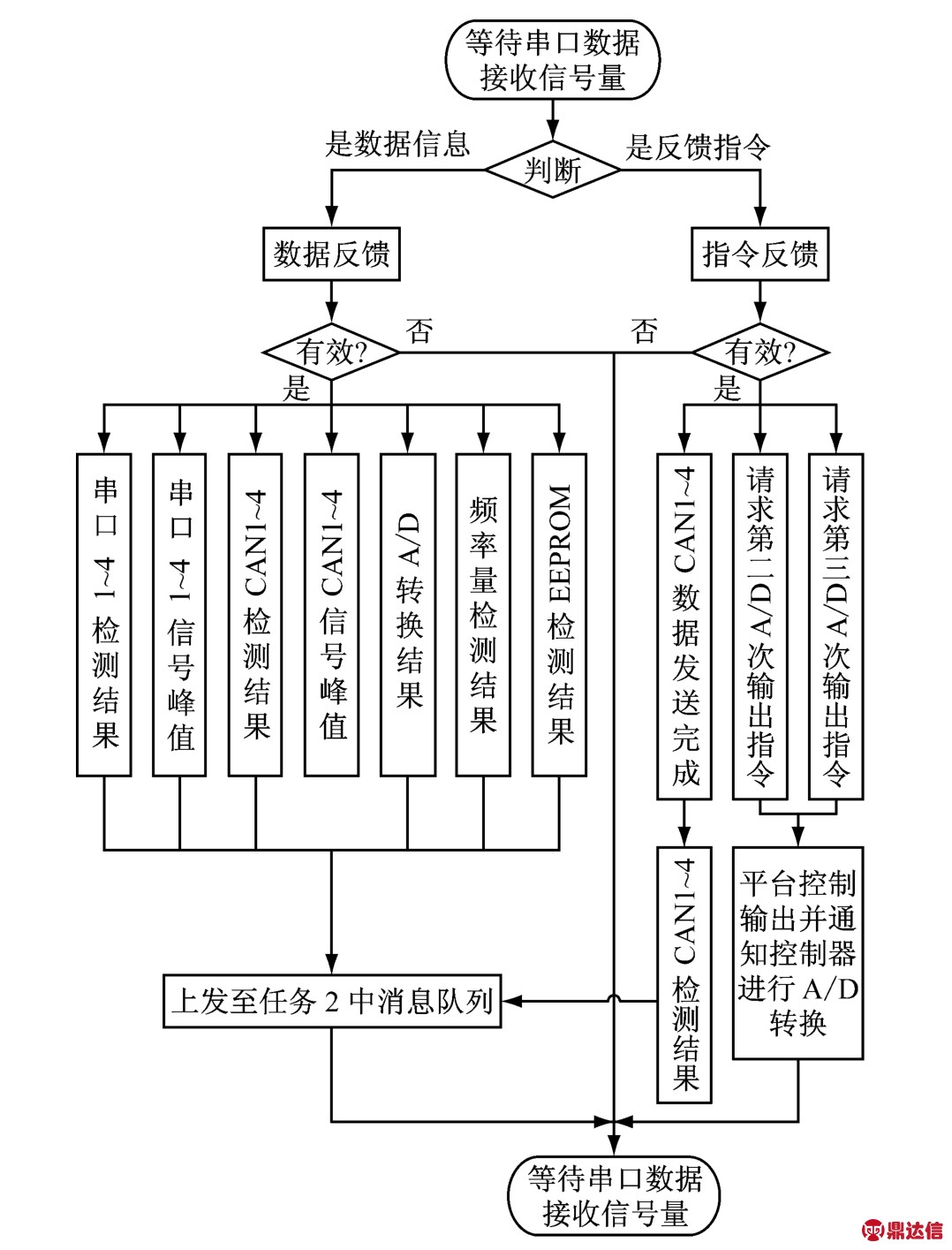

3)TaskFeedBack:串口1接收任务。实现串口1接收到的控制器反馈数据处理,根据反馈得到的数据进行下一步的检测工作,将获取到的检测结果数据发送至任务2。

4)TaskCANTx:CAN1~4发送任务。接收CAN通讯开始检测信号量后,发送CAN测试数据。

5)TaskAnalogTest:模拟量处理任务。包括通讯信号峰值检测功能,电磁阀口电平、电流、漏电流检测功能,控制器工作电流检测功能。

3.2 软件层设计

系统运行时,首先进行系统初始化操作,及初始化所有数据结构,并分配堆栈空间,建立任务间通讯及同步的信号量及消息邮箱或队列,进一步创建任务,并分配不同的优先级。启动操作系统后,所有任务被置于就绪状态,系统按照优先级级别开始执行任务。

以任务3为例,介绍软件程序流程图如图6。串口接收到数据,即相应信号量有效后进行数据判断,如果是有效的数据反馈,则将其发送至任务2中的消息队列,由任务2将数据上传至上位机;如果是有效的D/A请求输出指令,则平台装置DAC输出相应电压值,并通知控制器进行A/D转换;如果是有效的CAN发送完毕指令,则将CAN通讯结果数据发送至任务2中的消息队列;如果数据无效,则继续等待串口数据接收信号量。

3.3 主要数据帧格式

图6 串口1接收任务软件流程图

检测平台同PC上位机及被测控制器均通过RS-232串口实现。字节格式设定为传输率9 600 bit/s,1位停止位,8位数据位,无奇偶校验位。每帧数据设定为14字节,帧头为2字节,不同帧头对应不同数据含义,校验码为帧前13字节的算术和。如表3,为PC上位机下发至检测平台的数据帧格式。帧头0×AA 0×55为PC下发指令标志。功能项命令字代表不同的检测功能,检测全部项或是单项检测。

表3 PC上位机下发数据帧格式

4 结语

SAC型液压支架电液控制系统是北京天地玛珂电液控制系统有限公司研发的具有完全知识产权的电液控制系统,整体技术达到国际先进水平,部分达到领先水平[4]。该系统先后在兖州、宁煤、龙煤、神华、淮南等矿务局成功应用,目前市场占有率达到50%以上。

该检测平台已由生产车间用于控制器生产过程中及出厂检验。在实际应用过程中,检测平台检测准确,可靠实用。相对手工检验方式,效率提高6倍以上,并能快速定位控制器故障点,在很大程度上提高了产品质量和生产效率。