摘 要:为了研究以非线性硅橡胶作为增强绝缘的交联聚乙烯(XLPE)绝缘高压直流电缆终端内部存在缺陷时对其电场分布特性的影响,利用多物理场耦合软件仿真研究了无缺陷和含有典型缺陷直流电缆终端内的电场分布规律。研究结果表明:非线性硅橡胶作为增强绝缘具有较强的均化电场分布的能力,使无缺陷直流电缆终端内最大电场分布于电缆主绝缘内;当应力锥安装错位时,电场畸变程度随电缆外屏蔽超出应力锥根部距离增加而增大;当增强绝缘内有气孔时,电场主要集中在气孔附近,且最大电场强度超过空气的击穿场强;应力锥表面微小突起会使其附近处局部电场明显增强。

关键词:交联聚乙烯;电缆终端;硅橡胶;缺陷;电场分布

0 引 言

相对于高压交流输电,高压直流输电具有输电距离远、传输容量大、线路损耗小、便于电网互联等优势,成为未来高压输电发展方向之一[1]。随着柔性直流输电技术和电缆制造技术的日渐成熟,交联聚乙烯(crosslinked polyethylene,XLPE)绝缘高压直流电缆以其优异的性能在跨越海峡输电、穿越隧道送电和可再生能源发电等方面成为直流塑料电缆的首选[2-5]。我国已经投入运行的广东南澳±160 kV/200 MW多端柔性直流输电工程、浙江舟山±200 kV/400 MW五端柔性直流输电工程和福建厦门±320 kV/1 000 MW世界上首个真双极接线柔性直流输电工程均采用XLPE绝缘高压直流电缆[6]。目前,XLPE绝缘直流电缆作为实现柔性直流输电技术的关键产品已经呈现逐步替代充油电缆及浸渍纸绝缘电缆的趋势,广泛应用在输配电领域[7]。

XLPE绝缘高压直流电缆终端在电缆输配电系统中扮演着衔接、过渡等重要角色[8]。实际运行的电缆终端内可能存在缺陷,主要包括两类:由于电缆终端结构复杂,在生产制造过程中其内部可能产生杂质、气泡、突起等;受施工环境、设备和人员素质的影响,其安装过程中可能出现外半导电屏蔽层或电缆主绝缘层破损、应力锥安装错位等。与电缆终端整体结构相比,这些缺陷尺寸较小,难以被察觉。但在电缆终端实际运行过程中,受到电场和温度的影响,这些微小缺陷将逐渐发展,加速终端内绝缘材料的老化,缩短终端的使用寿命[9-12]。对电缆线路发生故障的统计结果表明,由电缆附件产生的故障约占总故障的70%[13]。因此,合理设计电缆附件结构和全面了解电缆附件的工作状态对高压直流输配电系统的安全、稳定运行极为重要。

为确保电力系统供电安全可靠,电缆附件的质量受到越来越多的关注。目前,国内外学者和企业在电缆附件材料选取和结构优化探索过程中,较多集中在高压直流电缆附件中空间电荷分布对电场强度的影响[14-15]。然而对高压直流电缆附件在生产制造及安装过程中产生的缺陷对附件内电场分布的影响还没有进行全面系统的分析。因此,在前期非线性硅橡胶研制的基础上[16],考虑到其作为高压直流电缆终端增强绝缘时可能存在的缺陷,运用多物理场耦合有限元仿真软件Comsol Multiphysics在AC/DC模块及固体传热模块下建立与实际情况相同的物理模型,对高压直流电缆终端内缺陷对电场分布的影响进行仿真分析,分别考虑终端内无缺陷、应力锥安装错位、增强绝缘内有气泡、应力锥表面有突起等情况,以期为高压直流电缆附件结构优化设计、制造和安装等工作提供参考。

1 高压直流电缆终端模型

1.1 终端模型

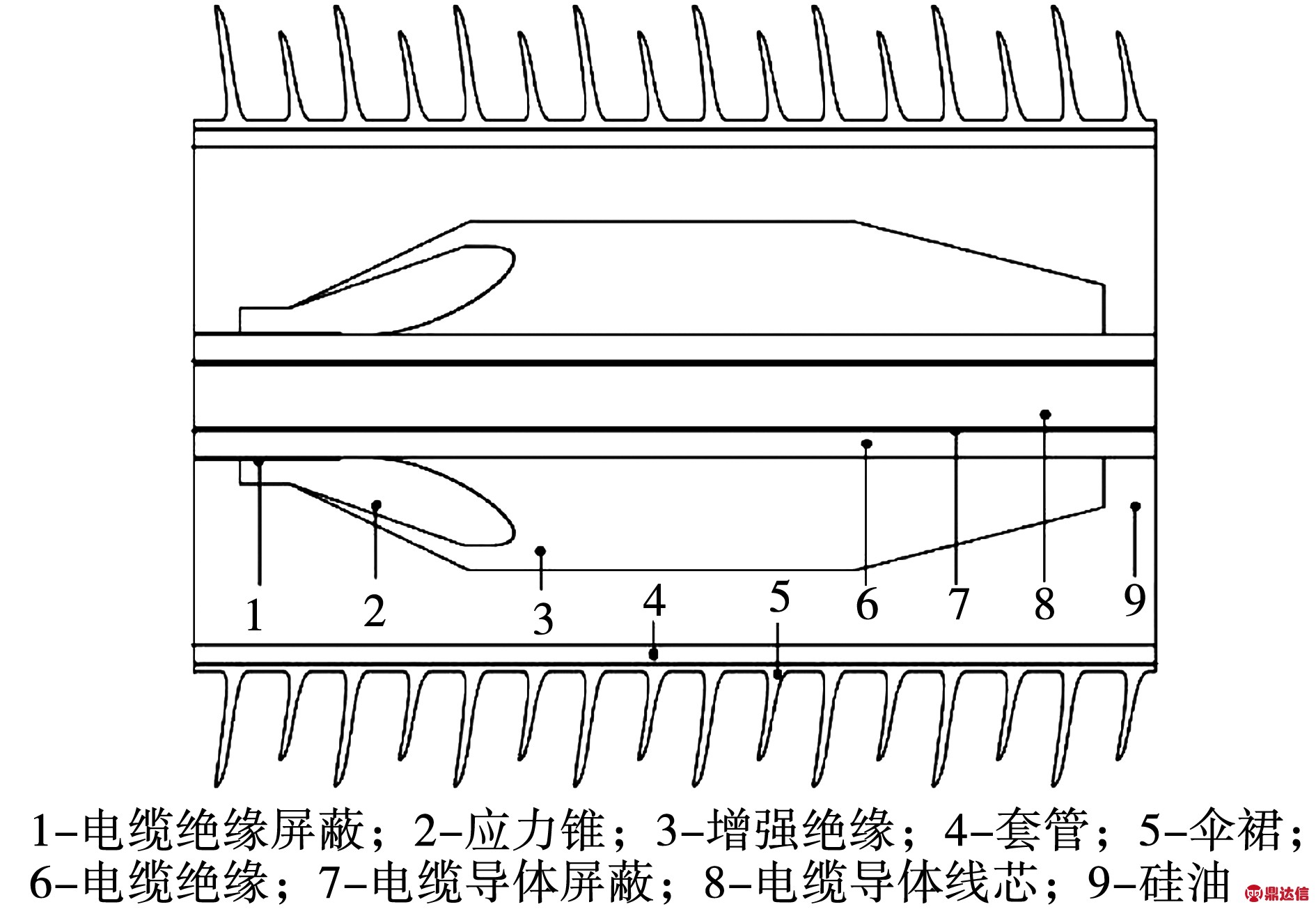

预制式橡胶应力锥电缆终端是XLPE绝缘高压直流电缆终端的主要型式,其具有结构简单、体积小、安装方便等优点,得到了越来越广泛的应用。按照实际尺寸(1∶1)建立预制式橡胶应力锥电缆终端仿真模型(总高度2.6 m),其中含橡胶预制件应力控制体部分结构示意图如图1所示。其中XLPE绝缘直流电缆导电线芯直径为38 mm,导体屏蔽层厚度为2 mm,绝缘层厚度为16 mm,绝缘屏蔽层厚度为1 mm,终端内填充的介质为硅油,增强绝缘为硅橡胶(SR)材料。

1.2 物理场及仿真方法

电缆端头剥去一段绝缘屏蔽后,电力线不但通过电缆主绝缘,而且通过周围的橡胶预制件及两者的界面。在绝缘中电场有径向和轴向分量,绝缘屏蔽端头处出现较强的电场集中现象。

在电缆线路稳态运行时,由于电缆终端增强绝缘与电缆主绝缘处在恒定直流电场中,绝缘界面上会积聚一定的空间电荷,将导致局部电场畸变。外施电压产生的直流电场与空间电荷产生的静电场相互叠加。相关研究结果表明[17-18],因电导率差异在绝缘材料界面上积聚的空间电荷对电场分布的影响可以由直流电场仿真模拟得出,而由杂质或陷阱产生的空间电荷对电场分布的影响与前述空间电荷对电场分布的影响相比较小,因此只针对直流电场进行仿真。

图1 电缆终端局部结构示意图

Fig.1 Partial structure diagram of cable termination

由于电缆终端属于多层介质复合结构,绝缘材料的电导率差异较大且具有一定的非线性,导致终端内电场分布非常复杂。在进行直流电场和固体传热场的耦合仿真分析时,即便不考虑其它因素也很难通过解析算法求解。因此采用多物理场耦合仿真软件Comsol Multiphycics对电缆终端内的电场分布进行仿真计算。

1.3 材料参数

在直流稳态运行情况下,电缆导电线芯产生的热量会使绝缘内部产生温度梯度。由于绝缘材料的电导率对电场和温度依赖性较强,最终导致绝缘材料内部按照电导率分布的电场强度也会随之发生变化。聚合物绝缘材料电导率γ与电场强度和温度的关系为[19-20]

(1)

式中:γ为电导率,S/m;A为与材料有关的常数,V/(Ω·m2);φ为活化能,eV;q为电子电荷量,C;kb为玻尔兹曼常数,J/K;T为材料温度,K;B为电场系数,m/V;E为场强,V/m。

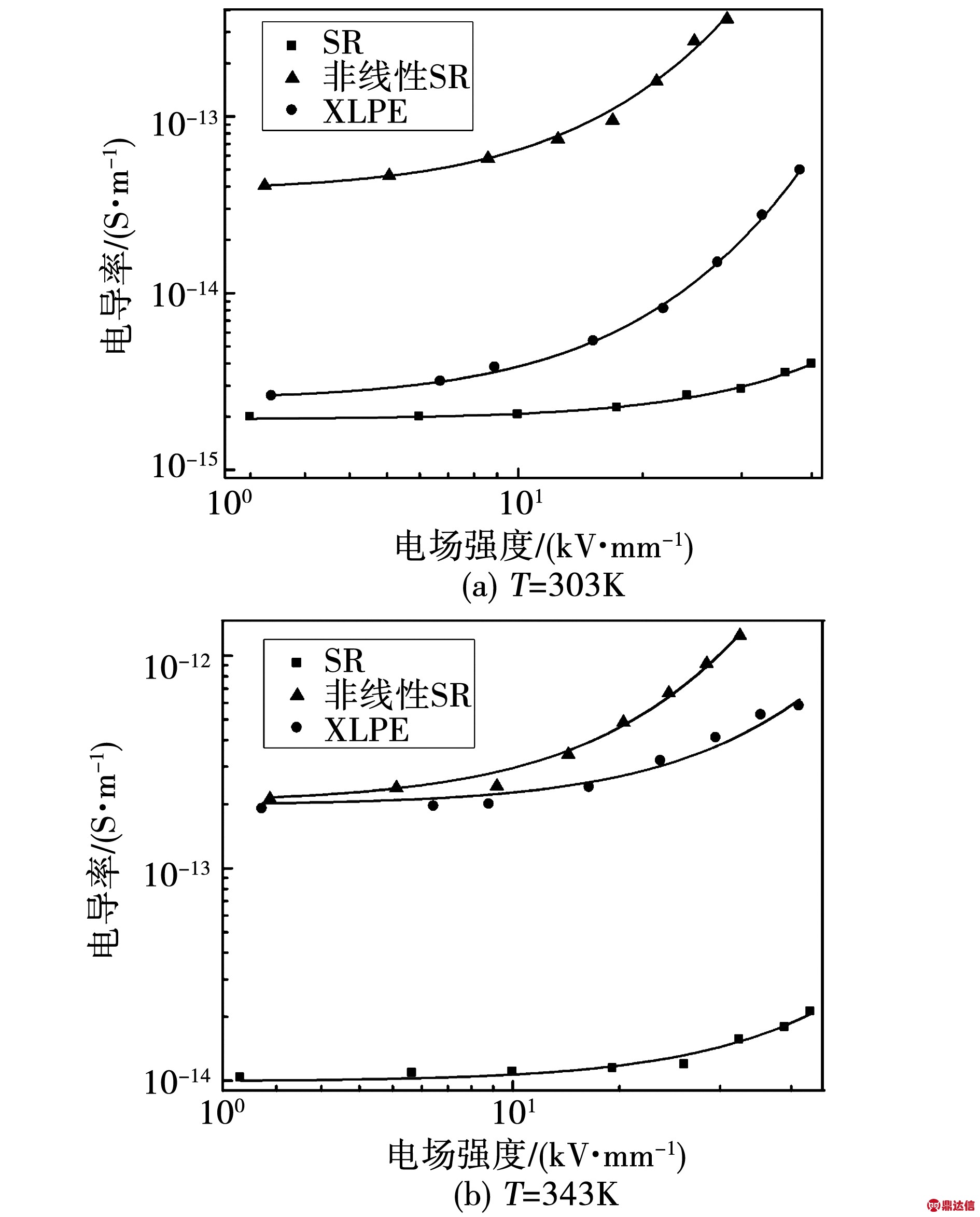

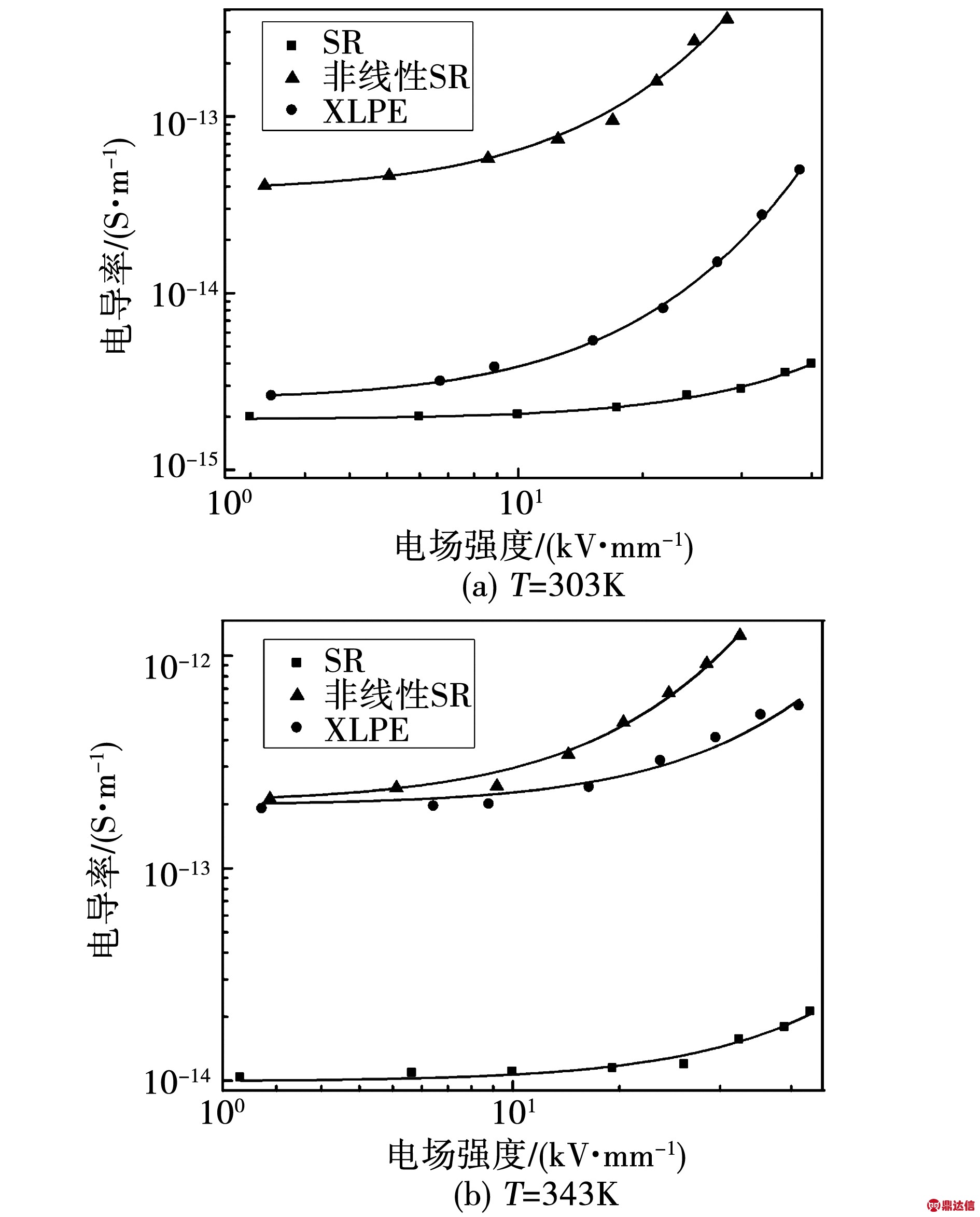

取进口高压直流电缆XLPE绝缘材料、普通SR和电导非线性SR材料,测试电导特性,按照公式(1)进行数据拟合,得到材料电导率相关参数如表1所示,数据曲线如图2所示。

表1 XLPE、SR和非线性SR的电导率相关参数

Table 1 Rrelated parameters of electrical conductivityfor XLPE,SR and nonlinear SR

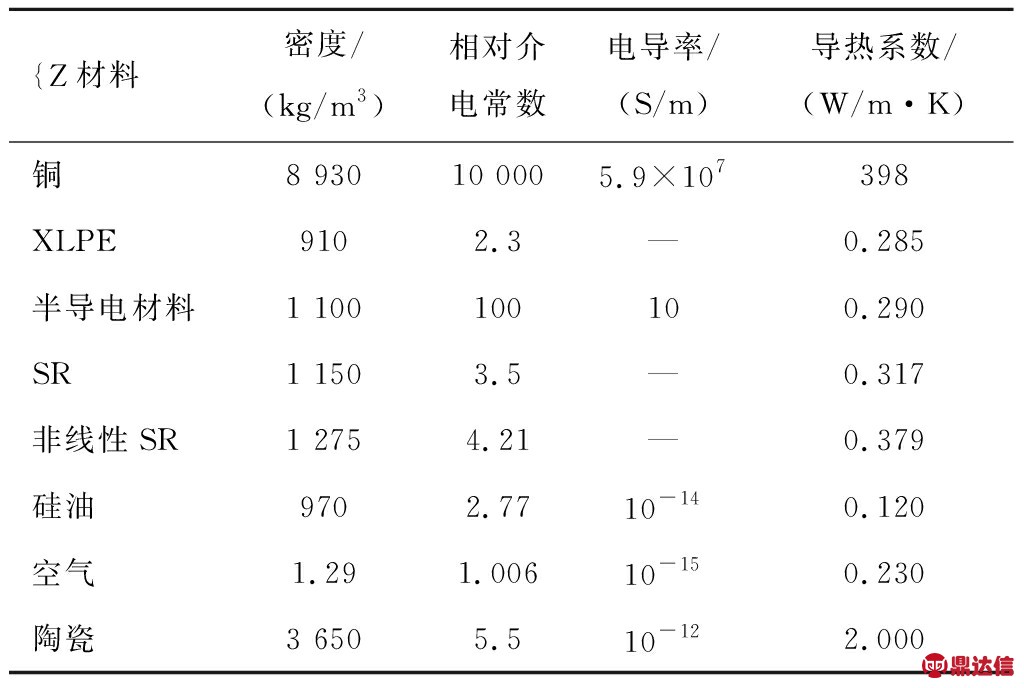

仿真过程中应用恒定电场求解器,在电缆导体线芯上施加200 kV直流电压,外屏蔽和应力锥接地,即0电位。设置线心温度为343 K,空气温度为303 K,终端内产生的热量主要通过空气自然对流换热,空气的自然对流换热系数为10 W/(m2·K)。其他材料仿真分析参数值如表2所示。

图2 XLPE、SR和非线性SR的电导率与场强关系曲线

Fig.2 Dependence of electrical conductivity on the electric field for XLPE,SR and nonlinear SR

2 仿真结果与分析

2.1 无缺陷电缆终端内电场分布

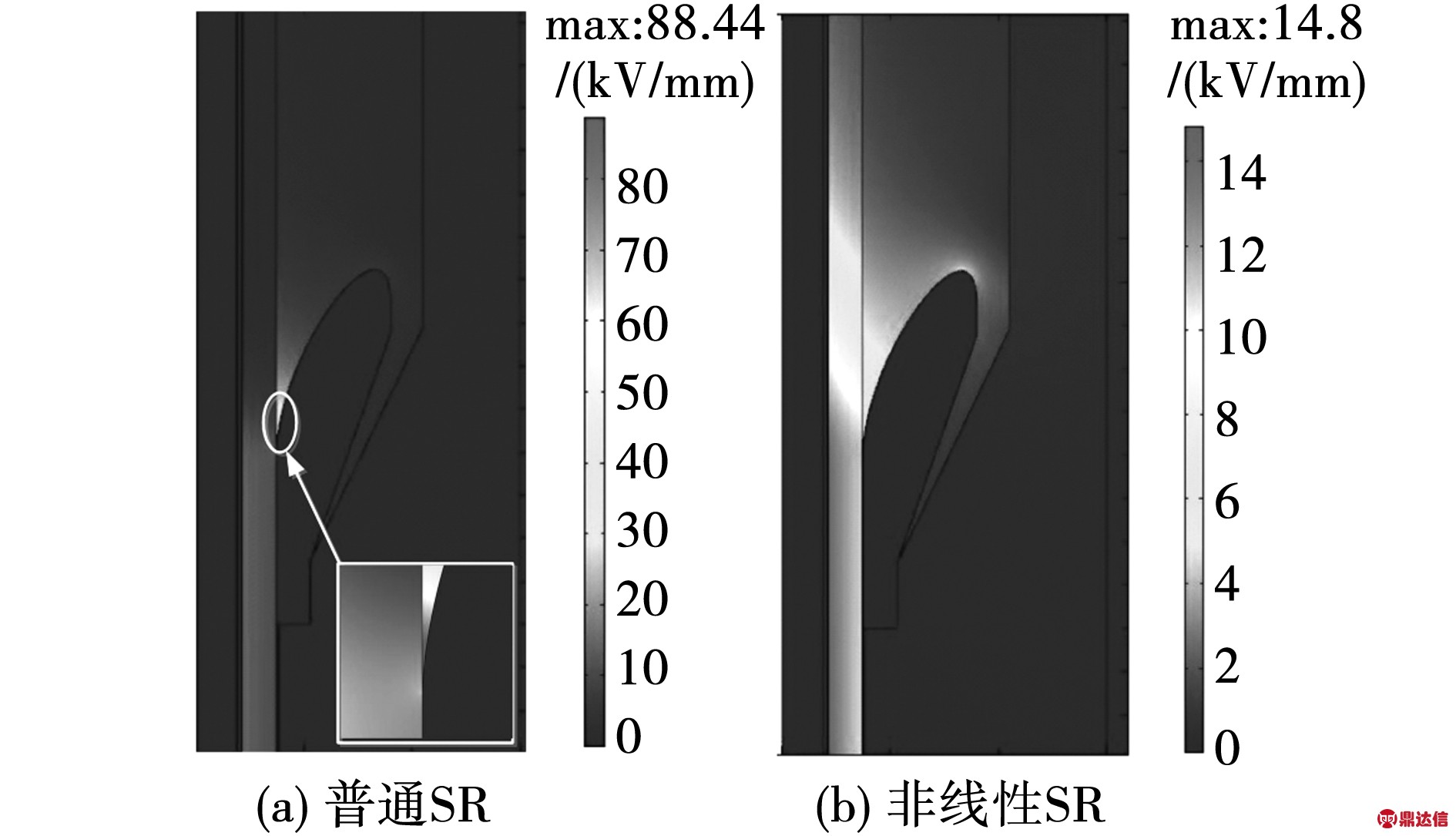

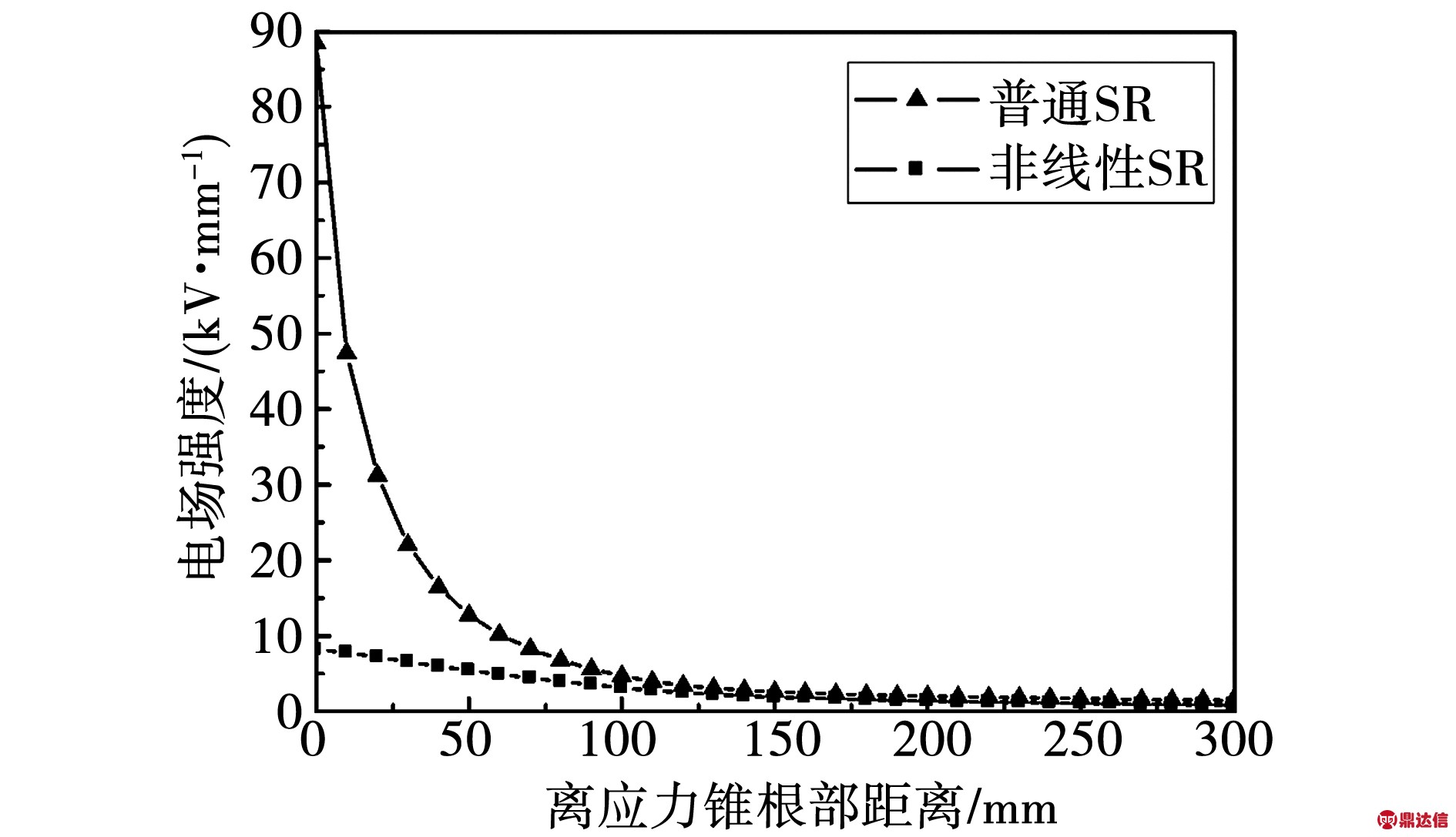

无缺陷电缆终端为轴对称结构,因而建立1.1所述的二维轴对称模型,分别以普通SR和非线性SR作为终端的增强绝缘,仿真分析结果见如图3和图4所示。可见,以普通SR作为增强绝缘时,高压直流电缆终端内部最大电场强度为88.4 kV/mm,且高电场区域集中在应力锥根部附近的增强绝缘中;以非线性SR作为增强绝缘时,高压直流电缆终端内部最大电场强度为14.8 kV/mm,高电场区域位于应力锥根部附近的电缆主绝缘内。

表2 仿真模型所用材料性能参数

Table 2 Properties of the materials used in the model

图3 无缺陷电缆终端内电场分布图

Fig.3 Electric field distribution inside the cable termination without defects

图4 增强绝缘与电缆本体绝缘交界面的电场模值

Fig 4 Electric field moduli along the interface between the reinforced insulation and the cable major insulation

由上述结果可知,非线性SR具有较强均化电场的能力,将高压直流电缆终端内高电场区域由应力锥根部附近的增强绝缘中转移到电缆主绝缘内,可有效避免电缆终端击穿破坏。因此,优化设计高压直流电缆终端结构时对绝缘材料选取应该给予重点关注。

2.2 应力锥安装错位时的电场分布

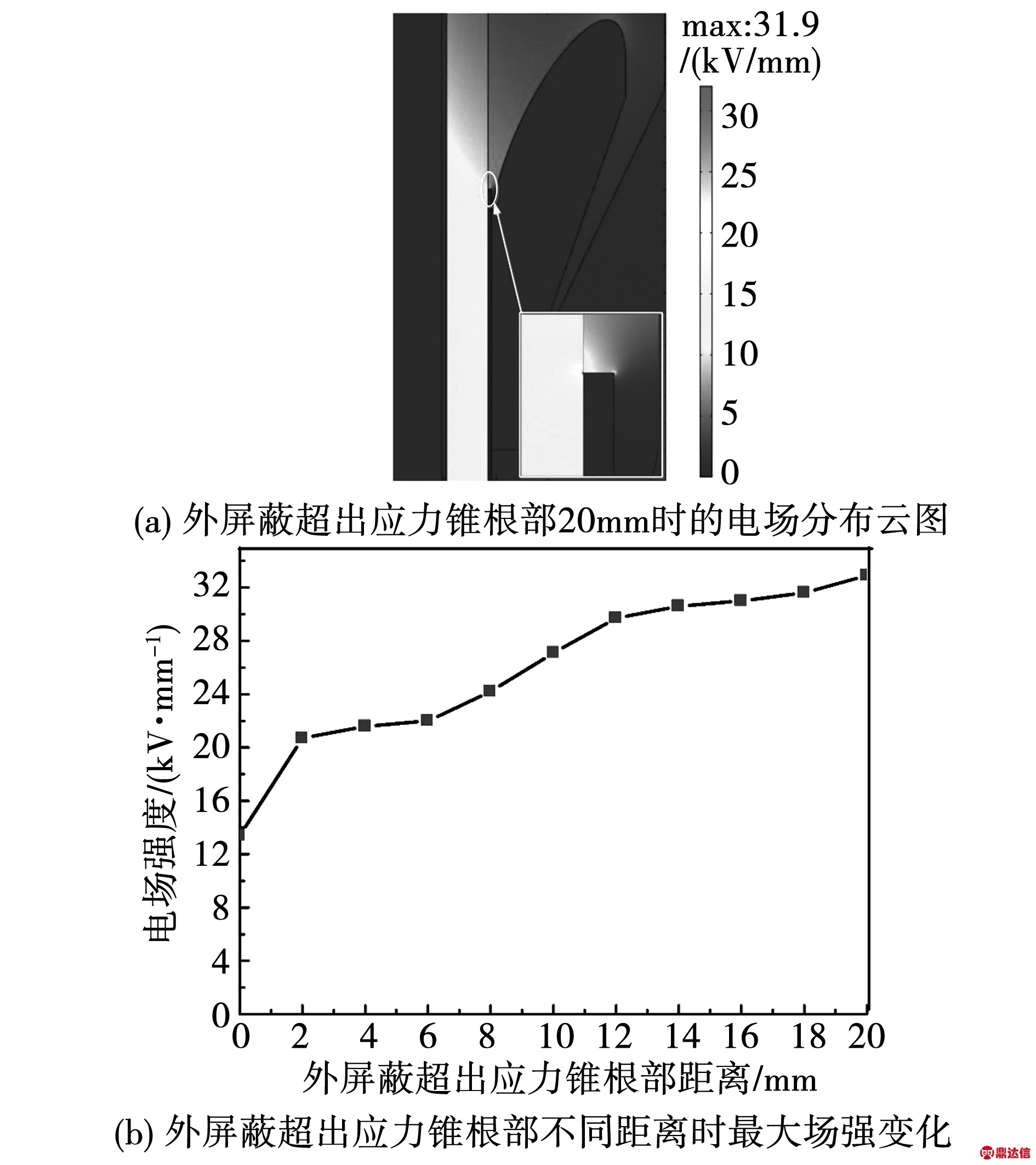

2013年12月CIGRE在《Guidelines for Maintaining the Integrity of XLPE Cable Accessories》中提出了对电缆终端危害程度较大、引起故障频率较高的几种典型缺陷。在现场安装高压直流电缆终端过程中,受施工环境、施工设备和人员素质的影响,预制式橡胶应力锥在覆盖电缆外半导屏蔽时可能会有不同程度的错位,即覆盖过多或不足的情况。由于终端内存在这种缺陷时仍然具有良好的对称性,因此建立电缆终端二维轴对称模型对电缆外半导电屏蔽层超出应力锥情况下的电场分布进行仿真分析。仿真过程中各参数设置与2.1一致。电缆外半导电屏蔽层超出应力锥根部距离以2 mm等长度增加,分析外屏蔽超出距离对电缆终端内电场分布的影响。仿真结果如图5所示。

图5 应力锥安装错位时电缆终端内电场分布图

Fig.5 Electric field distribution inside the cable termination when the stress cone is incorrectly installed

由仿真结果可知,应力锥安装错位时,高压直流电缆终端内最大电场强度随着电缆外屏蔽层超出应力锥根部距离的增加而增大,最大电场位于电缆主绝缘、硅橡胶增强绝缘和电缆外屏蔽三者交界处,当电缆外屏蔽超出应力锥根部20 mm时电场强度最大值为31.9 kV/mm。该结果说明,电缆外屏蔽层超出应力锥根部会导致应力控制体丧失均化电场的作用。

2.3 增强绝缘内存在气孔时的电场分布

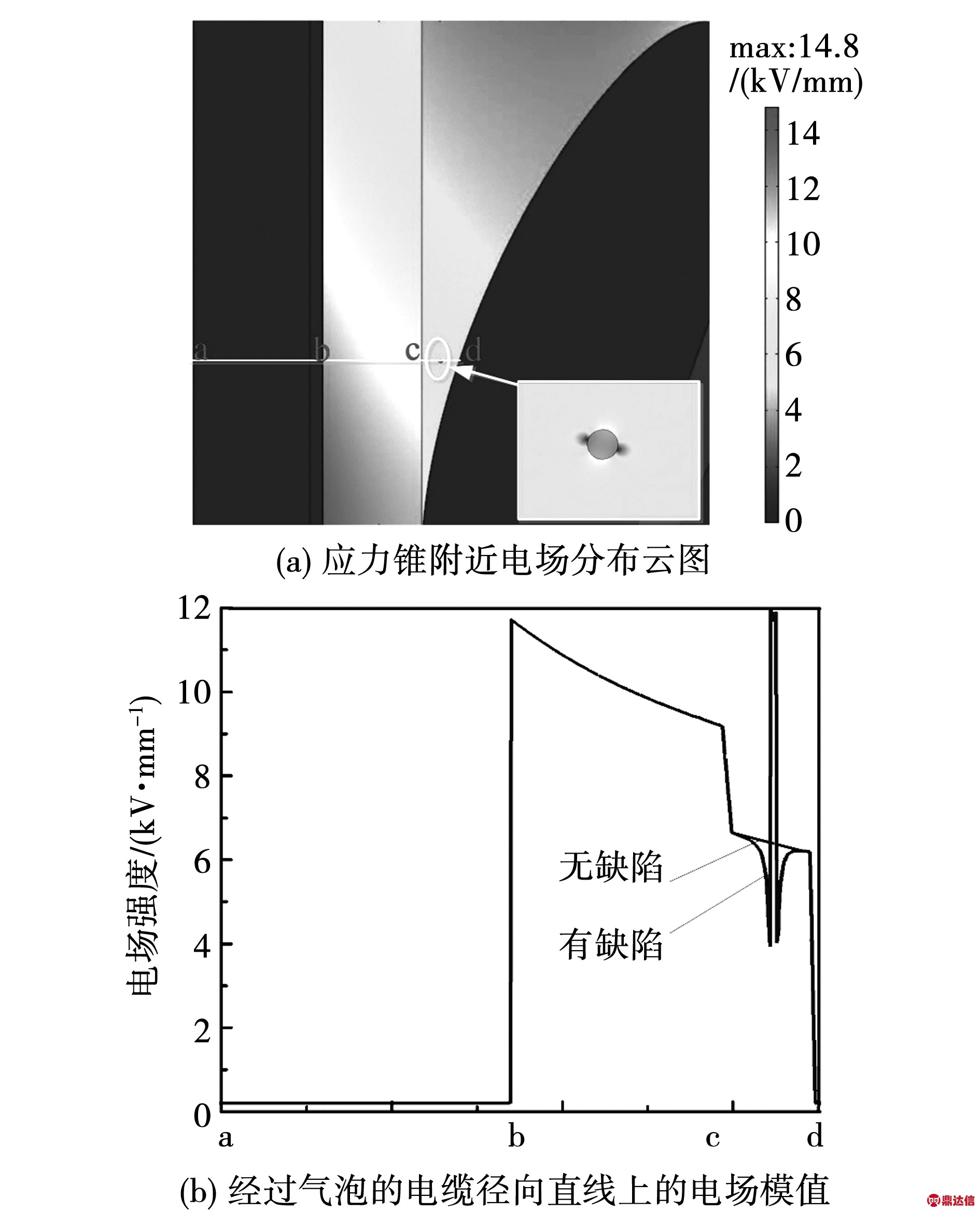

在预制式电缆终端制造过程中,原材料需经历高温、高压等工艺流程,其内部容易产生气孔,导致局部电场集中。当增强绝缘内部存在气孔时,电缆终端对称性受到破坏。在增强绝缘中建立直径为0.25 mm的三维球状气孔模型,仿真计算其内部电场分布,仿真结果后处理阶段选取xy截面进行分析,见图6。图6中a、b、c、d点和气孔中心均处在电缆径向直线上,a点位于电缆轴心,b点位于绝缘内表面,c点位于绝缘外表面,d点位于增强绝缘与应力锥交界面。

图6 增强绝缘中存在气泡时电缆终端内电场分布图

Fig.6 Electric field distribution in the cable termination with bubble inside the reinforced insulation

由图6可见,增强绝缘内的微小气孔对终端内最大电场分布影响较小,但气孔的存在造成局部电场畸变,其附近最大电场强度为12 kV/mm,已超过空气的击穿强度(约3 kV/mm),这会引发局部放电,加速气孔周围绝缘材料老化,最终导致电缆终端的使用寿命缩短。

2.4 应力锥表面存在突起时的电场分布

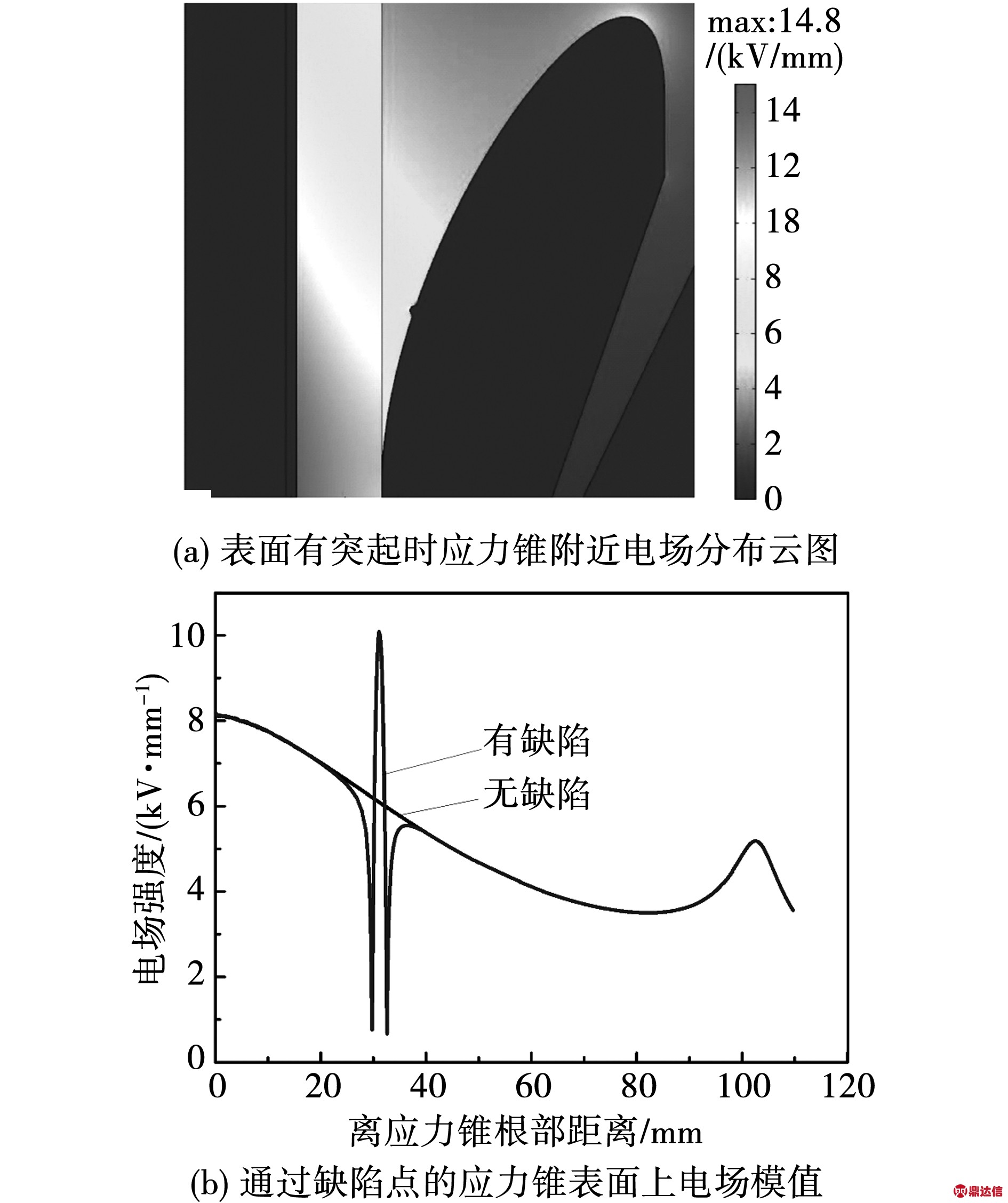

在预制橡胶应力锥制造过程中,一些偶然因素可能导致应力锥表面出现微小突起,此类缺陷的存在同样使得电缆终端不再具有对称性。为了研究这一缺陷对电缆终端内电场分布的影响,在应力锥曲面上距应力锥根部30 mm处设置一个半径为1 mm半球状突起,建立三维仿真模型。选取xy截面仿真结果如图7所示。

图7 应力锥表面存在突起时电缆终端内电场分布图

Fig.7 Electric field distribution inside the cable termination with bulge on the surface of the stress cone

图7表明,应力锥表面微小突起会引起局部电场集中,尽管该缺陷未改变电缆终端内最大场强数值与位置,但导致增强绝缘与应力锥界面处的局部场强明显增大,使得电缆终端的可靠性降低,其在过电压作用下可能引起破坏。

3 结 论

1)高压直流电缆终端应力锥根部是薄弱部位,容易出现电场集中。采用非线性硅橡胶作为增强绝缘能使电缆终端内最大电场位于电缆主绝缘内,有效改善应力锥附近电场分布。

2)应力锥安装错位时,电场畸变程度随电缆外半导电屏蔽层超出应力锥根部距离增加而增大。

3)电缆终端增强绝缘内有气孔时,气孔处电场明显发生畸变,最大电场强度可能超过空气的击穿场强,引起局部放电,缩短高压直流电缆终端使用寿命。

4)应力锥表面微小突起会引起电缆终端内局部电场增强,是电缆终端在运行过程中的潜在隐患。