摘要:针对乙丙橡胶电缆在电热作用下的绝缘老化特性研究较少的问题,对矿用乙丙橡胶电缆进行了电热联合老化试验,分析了乙丙橡胶电缆绝缘在不同老化时间下的极化/去极化电流特性,提出了反映绝缘老化程度的特征参量——老化指数和去极化电量。结果表明,随着老化时间的增加,乙丙橡胶电缆绝缘表面颜色由白色逐渐加深变为棕色,老化后期绝缘外层生成白色粉末状物质,绝缘内形成较多孔洞;绝缘的极化电流和去极化电流均随老化时间的增加逐渐增大,其中去极化电流在老化前期变化明显,在老化后期变化较小;分别根据极化电流和去极化电流计算得到的老化指数和去极化电量均随老化时间的增加而增大,可作为评估乙丙橡胶电缆绝缘老化状态的特征参量。

关键词:矿用乙丙橡胶电缆; 电热老化; 绝缘老化; 极化电流; 去极化电流; 老化指数; 去极化电量

0 引言

乙丙橡胶在柔韧性、耐热、耐候、阻水等方面具有其他绝缘材料无可比拟的优势[1-2],乙丙橡胶电缆是采煤工作面移动设备供电电缆的首选[3]。然而,由于煤矿井下环境特殊,乙丙橡胶电缆在电、热等老化因子的共同作用下,其绝缘会发生物理、化学变化,导致绝缘水平下降,使用寿命缩短[4-5]。因此,研究乙丙橡胶电缆在电、热等老化因子作用下的特性,对于理解其绝缘老化机理具有重要意义[6-7]。

G. Mazzanti等[8]、D. Fabiani等[9]对乙丙橡胶在热作用下的老化及击穿进行了大量研究,建立了基于幂定律的热老化寿命模型。D. S. Kim等[10]研究了工频电压下温度(27~120 ℃)对乙丙橡胶介质损耗的影响,结果表明气隙使得乙丙橡胶的介质损耗因数增大,且含气隙时温度对介质损耗因数的影响大于没有气隙时。LEI Zhipeng等[11]对乙丙橡胶介电性能及内部气隙的局部放电与温度的关系进行了研究。兰莉[12]在30~90 ℃范围内测试了乙丙橡胶的极化电流和空间电荷分布,分析了造成绝缘劣化的总空间电荷的形成机理和温度对电荷输运特性的影响。然而,上述研究主要是针对乙丙橡胶片状试样在热作用下的绝缘老化,而对乙丙橡胶电缆整体在电热作用下的绝缘老化特性研究较少。本文以矿用乙丙橡胶电缆为研究对象,搭建了电热老化试验系统,测量了不同老化时间下电缆的极化/去极化电流,提出了反映老化程度的特征参量,可为矿用乙丙橡胶电缆绝缘老化状态评估提供依据。

1 试验设置

1.1 试样制备

试验所用电缆为6/10 kV矿用移动金属屏蔽橡套软电缆,其绝缘为乙丙橡胶。制样时,首先将电缆截成300 mm长的短电缆试样,并将其一端剥除约20 mm,露出线芯导体,作为高压接线端。然后用无水乙醇擦拭绝缘外表面,去除表面杂质。最后在绝缘表面裹一层铝箔(铝箔距两端截断面的距离为40 mm)构成接地极。接好线后将线芯两端裸露部分用硅橡胶密封,防止施加高压时电缆线芯与接地极间产生沿面放电。

1.2 老化因子选择

(1) 老化温度。矿用乙丙橡胶电缆导体的最高允许工作温度为90 ℃。根据GB 7594.8—1987《电线电缆橡皮绝缘和橡皮护套 第8部分:90 ℃橡皮绝缘》可知,通常对橡皮绝缘的热老化试验温度为135 ℃。但为了起到加速老化的效果,本试验选择150 ℃作为热老化温度。

(2) 老化电压。GB/T 12972.1—2008《矿用橡套软电缆 第1部分:一般规定》中规定,6/10 kV电缆绝缘试验电压通常取额定相电压的1.5倍及以上。为起到加速老化的效果,本试验选择电老化电压为15 kV。

1.3 电热老化试验系统

为同时满足试验对电压和温度的要求,对鼓风干燥箱进行了改造,在箱体顶部开2个通孔,高压接线和接地线通过陶瓷套管接入鼓风干燥箱内。由于鼓风干燥箱内空间较小,为防止高压接线裸露处对箱壁产生放电,用环氧树脂板制作绝缘箱隔离,增加放电距离。为保证试样达到均匀受热的效果,试样在绝缘箱内悬空放置。

1.4 电热老化方案

先将电热老化试验系统温度稳定在150 ℃约15 min后,再对试样施加15 kV电压,同时对3根试样(试样接线方式为并联)进行总计1 000 h的电热老化,每200 h测量1次各试样的极化/去极化电流。使用Keithley 6517B测量极化/去极化电流,测量电压为400 V,极化/去极化电流测量时间均为600 s。

2 试验结果分析

2.1 绝缘外观

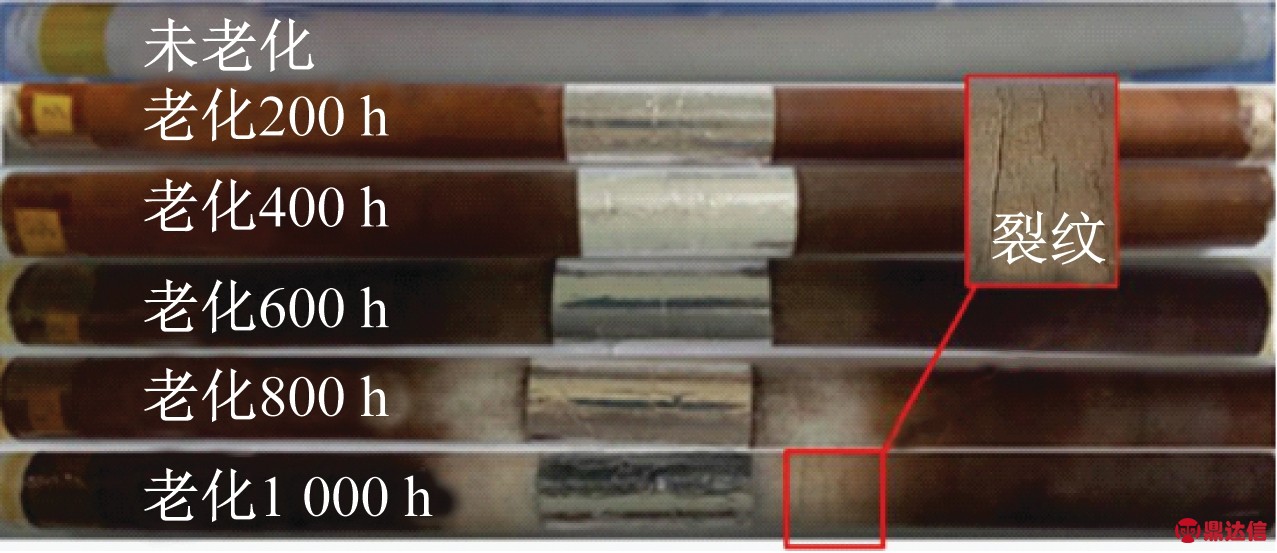

不同老化时间下试样外观变化如图1所示。可看出随着老化时间增加,试样绝缘表面颜色逐渐加深,从最初未老化时的白色逐渐转变为棕色,表明绝缘内部发生了化学变化;老化后期,试样表面逐渐变硬并产生裂纹,铝箔两旁形成了一层薄薄的白色粉末状物质。

图1 不同老化时间下试样外观变化

Fig.1 Appearance change of samples under different aging time

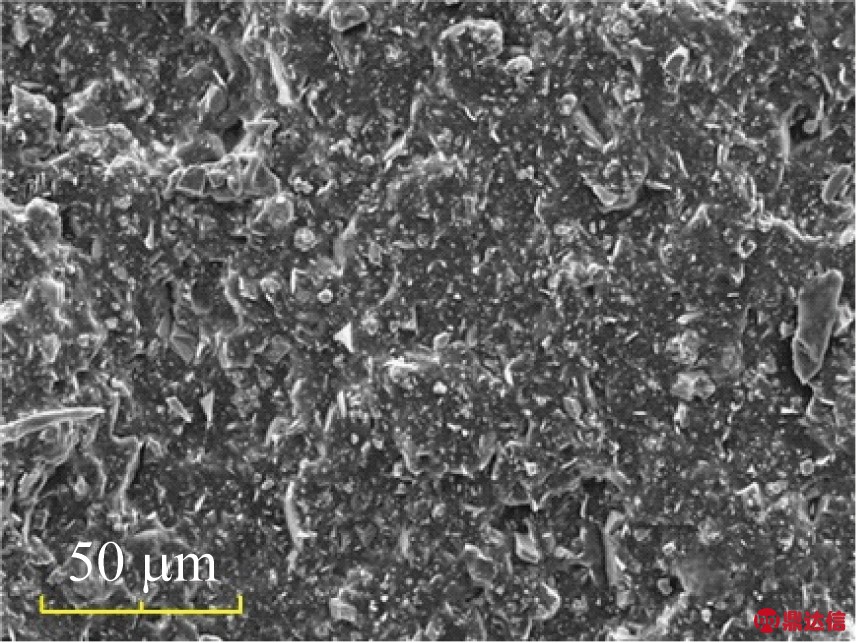

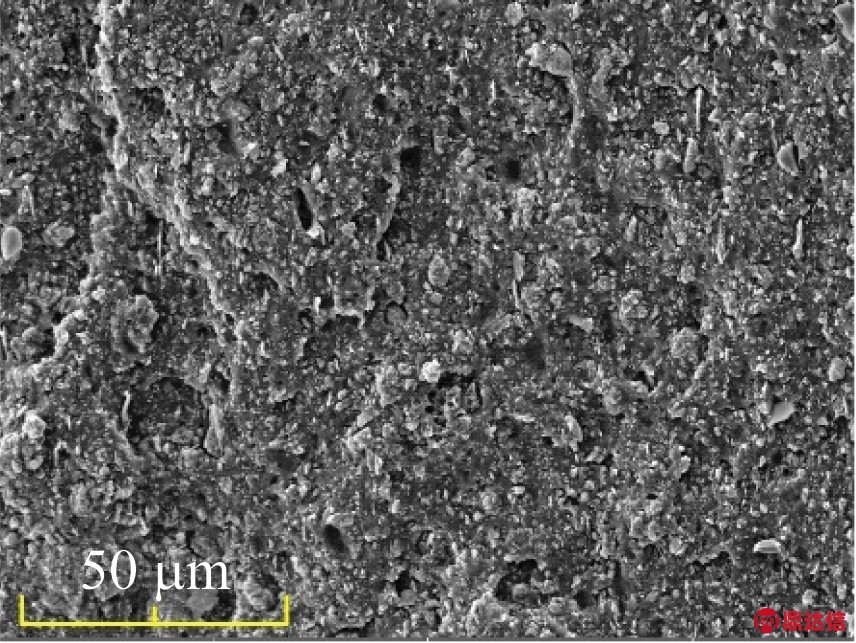

对未老化和老化1 000 h的电缆试样绝缘进行低温脆断取样,利用扫描电镜观察绝缘断面微观形貌,如图2所示。可看出未老化电缆试样的绝缘较致密,没有明显缺陷;老化后绝缘中产生较多孔洞。这些孔洞在电场作用下会导致局部电场集中,形成局部放电,长期作用将使孔洞逐渐增大,对乙丙橡胶绝缘形成不可逆的破坏。

(a) 未老化

(b) 老化1 000 h

图2 绝缘断面微观形貌

Fig.2 Microstructure of insulation section

2.2 极化/去极化电流

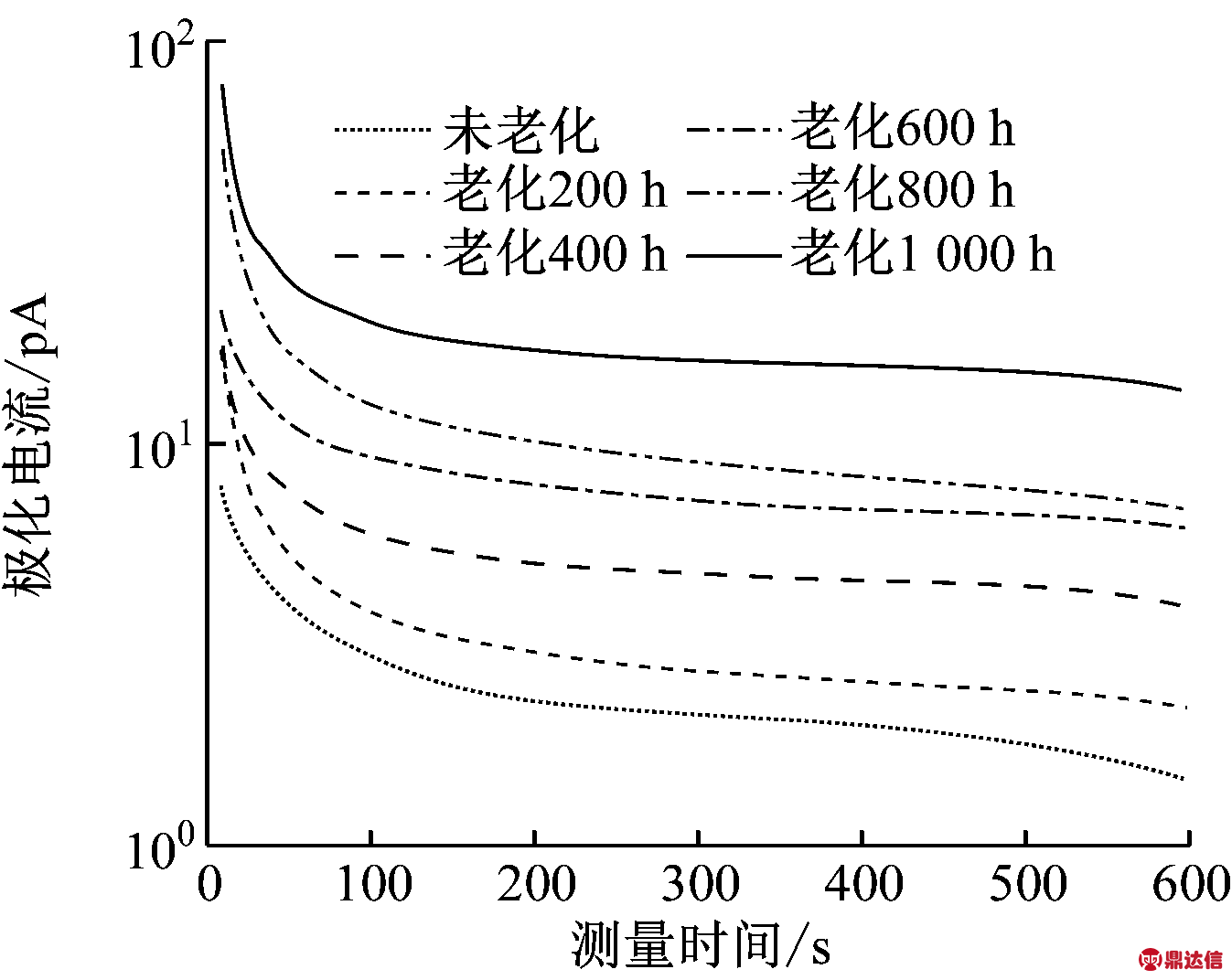

不同老化时间下极化电流随测量时间变化曲线如图3所示。从图3可看出:① 极化电流随测量时间的增加逐渐减小并趋于稳定——在测量开始的50 s内,极化电流迅速减小,之后减小速率逐渐减缓,最终在约400 s后趋于稳定。这是由于对电缆试样施加直流电压后,流过绝缘内部的电流是由加压瞬间快速位移极化形成的瞬间充电电流、各种缓慢极化形成的吸收电流和表征绝缘本征电导的泄漏电流组成,其中充电电流很快消失,吸收电流随极化过程逐渐减小,直到最后剩下泄漏电流。② 极化电流随老化时间的增加而增大。这是由于随着老化时间的增加,乙丙橡胶老化程度加重,内部缺陷(即微观孔洞)、导电粒子和极性基团增多,造成极化电流增大。

图3 不同老化时间下极化电流随测量时间变化曲线

Fig.3 Changing curves of polarization current with measuring time under different aging time

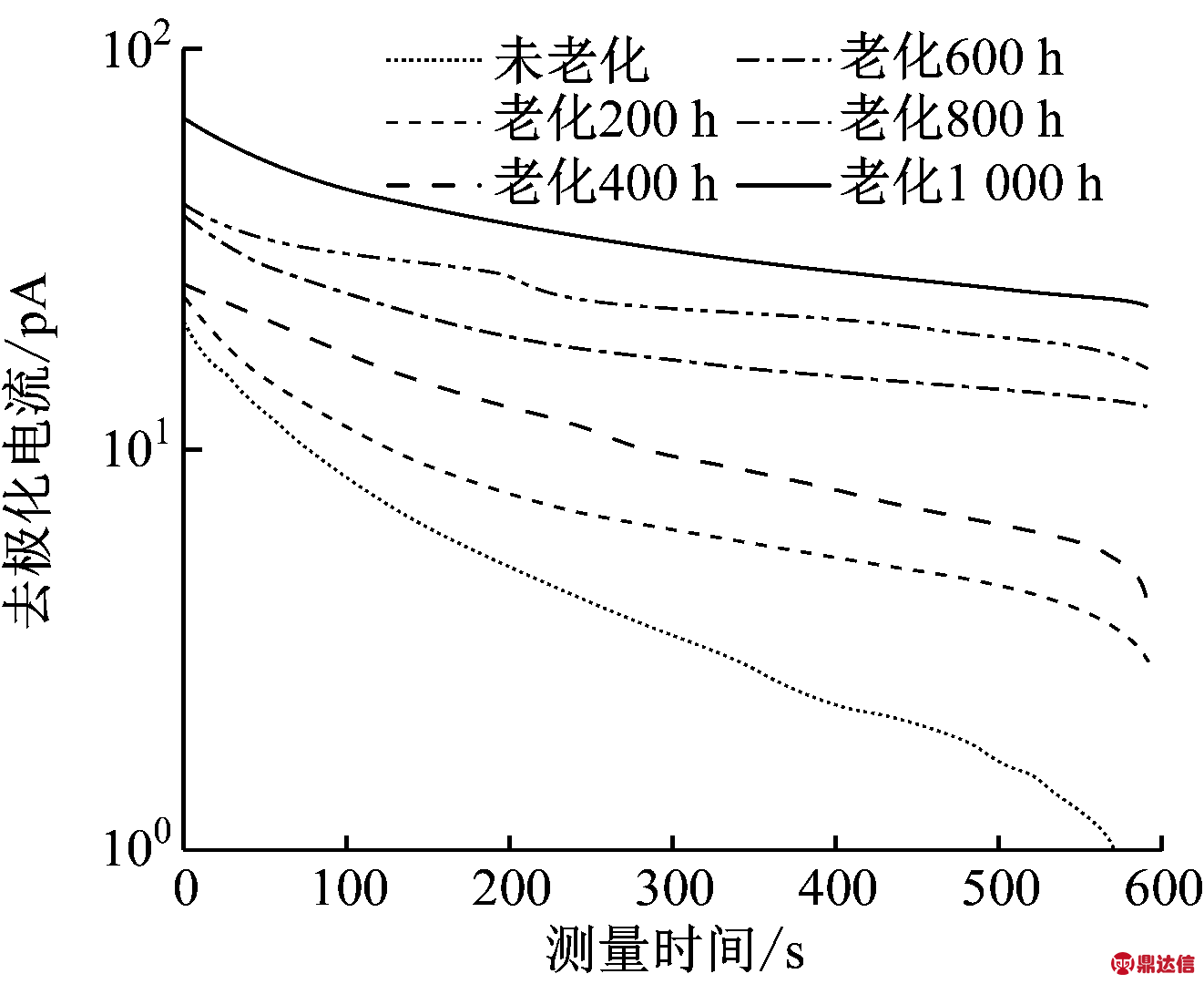

不同老化时间下去极化电流随测量时间变化曲线如图4所示。从图4可看出:① 去极化电流随测量时间的增加逐渐减小,但并没有像极化电流一样趋于稳定。这是由于若极化过程中加压时间足够长,则在去极化电流中不包含极化过程中的泄漏电流,仅包含充电电流和吸收电流。② 去极化电流随老化时间的增加而增大,在老化前期去极化电流变化明显,而在老化后期去极化电流变化较小。这是由于随着老化时间的增加,陷阱深度增加,在较深陷阱中的电荷很难被释放。

图4 不同老化时间下去极化电流随测量时间变化曲线

Fig.4 Changing curves of depolarization current with measuring time under different aging time

3 老化状态评估

3.1 基于极化电流的老化状态评估

绝缘的极化电流曲线可用三阶指数衰减函数拟合[13]:

(1)

式中:I(t)为极化电流;I0为泄漏电流;αi为不同极化类型的拟合系数,其中i=1时代表绝缘材料的体极化,i=2时代表晶态与非晶态之间的界面极化,i=3时代表老化后各类离子、基团之间的界面极化;t为测量时间;τi为不同极化类型的拟合时间常数。

不同极化类型的拟合时间常数主要由绝缘的厚度、相对介电常数和电导率等参数决定,在电缆老化后这些参数会发生变化,老化程度可用老化指数A来表示[14]:

A=k1/k2

(2)

式中:k1 为由电缆绝缘内老化引起的各种极化决定的指数;k2为由电缆绝缘内晶体与无定形的界面极化决定的指数。

k1=α1τ1+α2τ2[1-exp(-τ3/τ2)]+

α3τ3[1-1/exp(-1)]

(3)

k2=α1τ1+α2τ2[1-exp(-1)]+

α3τ3[1-exp(-τ2/τ3)]

(4)

根据式(1)对不同老化时间下极化电流进行三阶指数衰减拟合,并利用拟合得到的参数αi和τi,计算出不同老化时间下电缆试样老化指数,见表1。

表1 不同老化时间下电缆试样老化指数

Table 1 Aging index of cable sample under different aging time

参考文献[14],电缆试样老化指数与绝缘状态的关系见表2。

表2 老化指数与绝缘状态的关系

Table 2 Relationship between aging index and insulation state

结合表1和表2可看出,随着老化时间的增加,老化指数整体呈增大趋势,表明电缆试样绝缘老化程度逐渐加深;老化200 h后,老化指数为1.73,表明电缆试样绝缘良好;老化400 h后,老化指数为1.89,表明电缆试样绝缘处于中度老化状态;老化800 h后,老化指数达1.93,表明电缆试样绝缘已经处于重度老化状态。

3.2 基于去极化电流的老化状态评估

为进一步研究绝缘的去极化电流与老化时间的关系,计算不同老化时间下绝缘的去极化电量:

Qdp=![]() idpdt

idpdt

(5)

式中:idp为去极化电流;T为测量终止时间。

计算去极化电量时需要去掉前1 s的数据,这是由于去掉电场并短路试样的瞬间,去极化电流会出现较大脉动,影响计算结果。

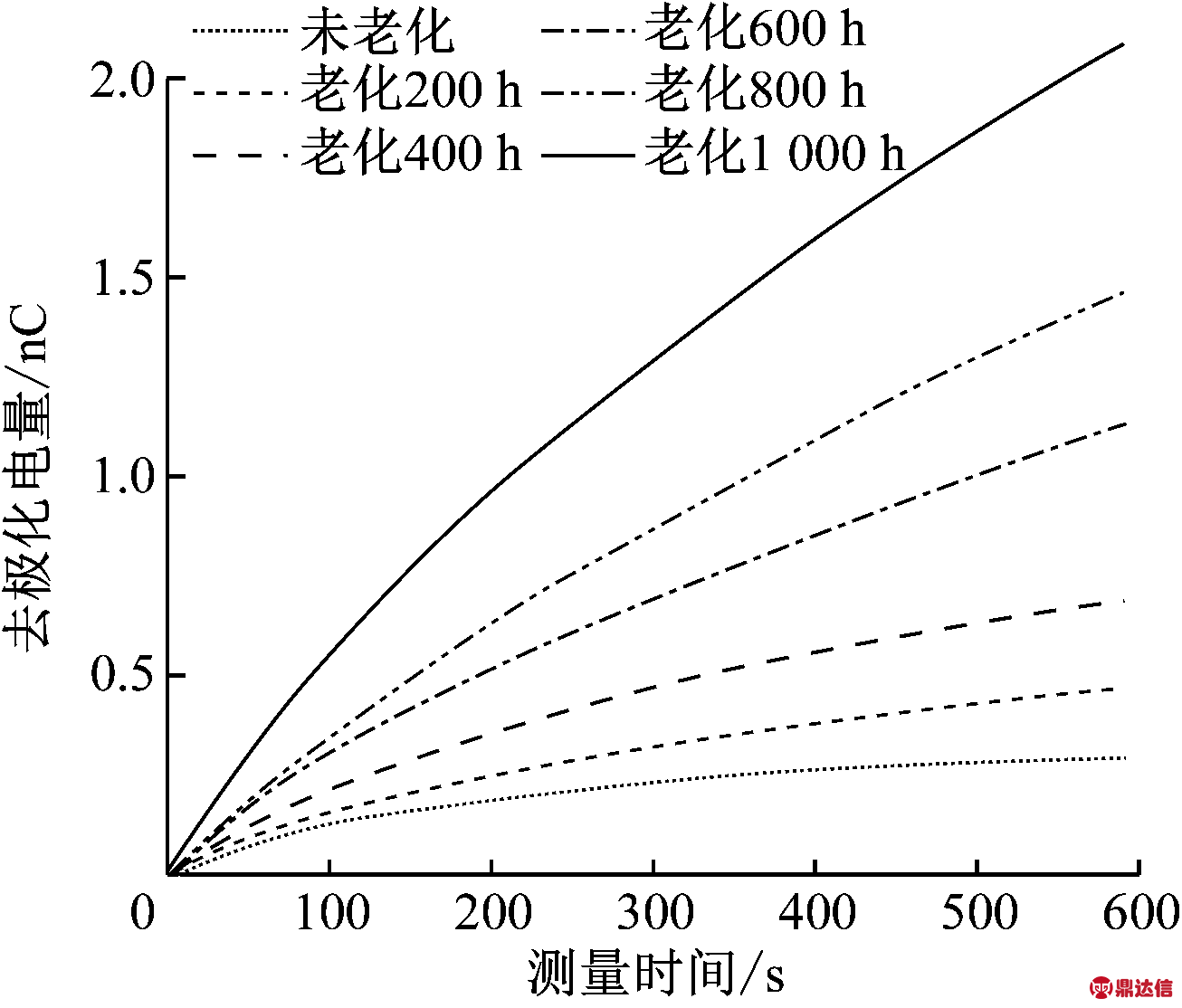

不同老化时间下去极化电量随测量时间变化曲线如图5所示。可看出随着老化时间的增加,去极化电量明显增大;在老化前期(老化400 h之前),去极化电量的变化速率随测量时间的增加而降低;在老化后期(老化400 h之后),去极化电量的变化速率基本一致。这是由于老化前期绝缘内部缺陷较少,极化时产生的极化电荷少,去极化时只需要较短时间即可释放大部分电荷;随着老化时间的增加,绝缘内部缺陷逐渐增多,且产生较多导电粒子和极性基团[15],使绝缘内部缺陷处积聚更多电荷,去极化过程中需要更长时间来释放所有电荷。

图5 不同老化时间下去极化电量随测量时间变化曲线

Fig.5 Changing curves of depolarization charge quantity with measuring time under different aging time

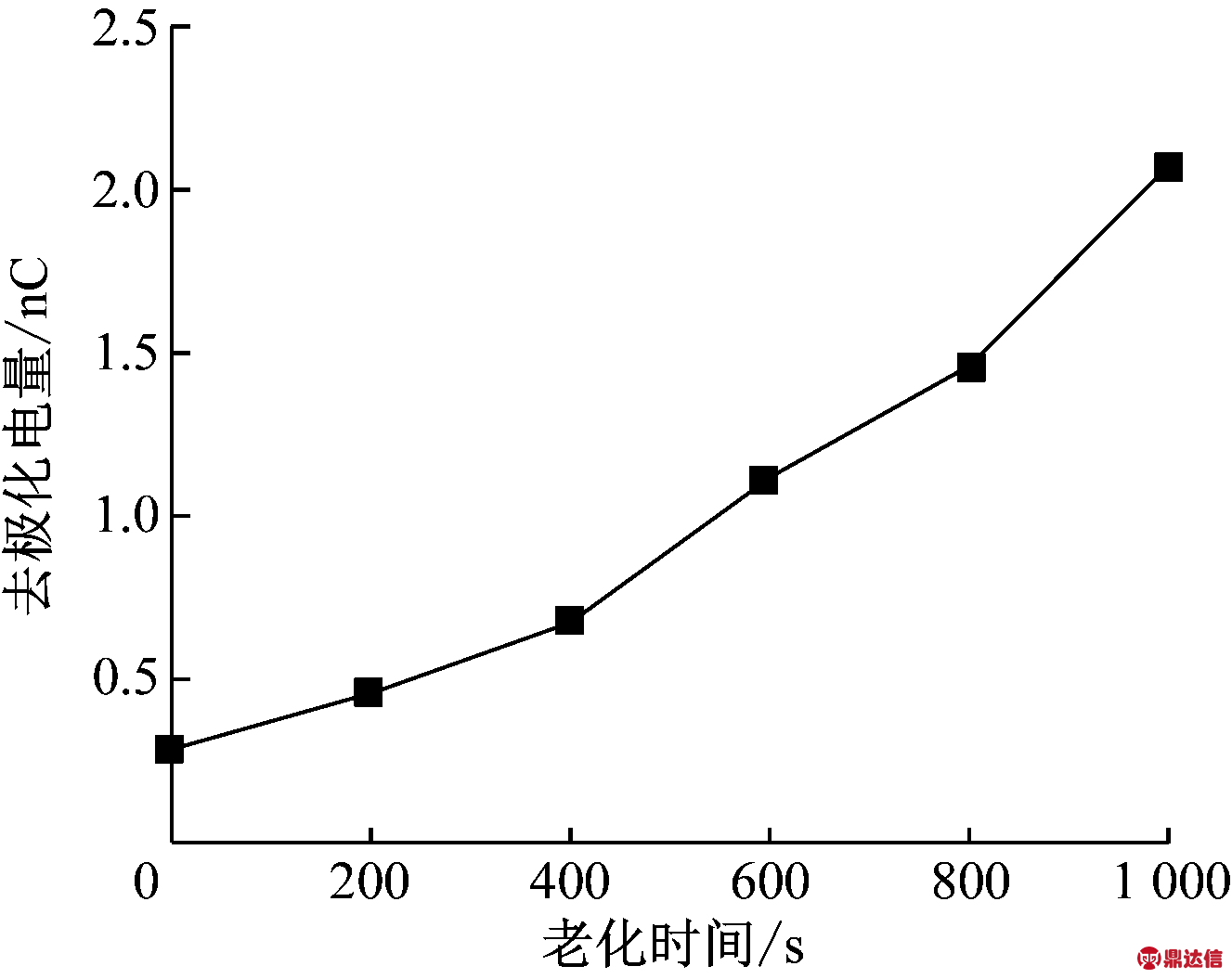

去极化600 s时的去极化电量与老化时间关系曲线如图6所示。可看出随着老化时间的增加,去极化电量增大,且去极化电量的变化量也随之增大,表明去极化电量可较好地反映电缆绝缘老化趋势。

图6 去极化电量与老化时间关系曲线

Fig.6 Relationship curve between depolarization charge quantity and aging time

4 结论

(1) 随着老化时间增加,乙丙橡胶电缆绝缘表面颜色逐渐加深,由白色逐渐转变为棕色,老化后期绝缘外层生成白色粉末状物质,绝缘内形成较多孔洞。

(2) 随着测量时间的增加,极化电流逐渐减小并最终趋于稳定,去极化电流逐渐减小。随着老化时间的增加,极化电流和去极化电流均增大,其中去极化电流在老化前期变化明显,在老化后期变化较小。

(3) 利用三阶指数衰减函数对极化电流进行拟合得到老化指数,根据去极化电流对测量时间的积分得到去极化电量,老化指数和去极化电量均随老化时间的增加而增大,可作为评估乙丙橡胶电缆绝缘老化状态的特征参量。