摘 要: 随着国家电网电能替代战略全力推进,船舶用电由原有的燃煤供电转化为依靠港口电缆供电,这促使国内电缆输送装置需求量剧增.电缆提升装置作为电缆输送装置重要组成部分,其结构强度直接决定电缆输送过程的可靠性,然而对其缺乏相关研究.文中首先研究原始模型在0~8级风时,3种工况下,1~4层应力分布情况;并对1~4层进行拓扑优化设计,对优化后的结果进行分析.结果显示,优化后1~4层总质量降低11.2%,且X型交叉结构有利于装置强度加强.在3种工况下,2~4层强度均得到有效提高,且最大应力均出现在第4层偏心轴处,其中工况a为最差工况.在风载荷与倾斜方向垂直的工况下,风级不超过5级时,重力是影响最大应力主要因素;风级超过5级时,风载荷是影响应力主要因素.优化后,最易破坏的第3层的破坏方式得到改变,破坏位置发生转移.

关键词: 电缆提升装置;有限元分析;应力应变;拓扑优化设计

为推进船舶使用岸电,减少船舶燃煤造成的空气污染.国内外许多公司与研究单位对岸电系统进行研究与设计.文中研究的电缆输送装置的主要作用是输送岸电电缆.随着2015年国家电网全力推进电能替代战略,船舶用电由原有的燃煤供电转化为依靠港口电缆供电,这促使国内电缆输送装置需求量剧增.值得关注的是,电缆提升装置作为电缆输送装置重要组成部分,其国内外生产和研究处于基础开发阶段.因此,针对电缆提升装置进行力学分析与优化设计具有十分重要的意义.瑞典哥德堡港率先使用岸电系统,美国阿拉斯加州的朱诺港采用岸电系统向5艘改造后的邮船供电[1],但输送电缆的方式采取随车吊提升方式进行输送.在工程应用方面,文献[2]中研究了施工时使用的电缆提升牵引装置.文献[3]中采用架空与地面敷设相结合的方法完成柔性旁路电缆敷设,并研制电缆敷设工具及防护器具.文献[4]中研究了提升机移动电缆“窜磨伤”故障.文献[5]中研究了电缆输送机的设计与制造.文献[6]中研究了在现场施工中电缆输送机的应用.文献[7]中研究了在电缆敷设中电缆输送机的应用.但上述研究主要侧重于设计与制造研究,缺乏产品结构性能的研究.在理论研究方面,文献[8]中为安全便捷地输送岸电电缆,研制并使用一种新型电缆输送装置,总结了岸电系统建设的一些经验与建议.文献[9]中研究了电缆驱动器的传输能力,可以用来预测电缆驱动器在设计阶段的传输能力.文献[10]中设计了一款电缆提升装置,用于港口岸电电缆的输送.但这些研究主要侧重于机械设计方法与电控原理.由于装置结构复杂,自身力学性能与优化的方法研究很少.文献[11]中对消防云梯建立有限元模型,同时分析了结构的强度,分析方法值得借鉴.目前研究电缆提升装置的方法,多停留在传统力学计算.然而,电缆提升装置结构、装配关系和工况复杂,单纯的传统力学计算误差大,难以满足复杂产品的设计和优化要求.依托于软件,电缆提升装置力学性能分析、结构优化设计成为新的研究点.

为此,文中以电缆提升装置为研究对象,首先分析电缆提升装置受力过程,然后,以Hypermesh软件建立电缆提升装置网格模型,在Abaqus中将组件装配成整体,对提升装置进行整体静力学分析,根据静力学分析出的结果,基于HyperWorks平台进行拓扑优化,得出力学性能更优的结构形状.对优化后的结构,在与初始模型相同工况下,进行分析,最后将优化前后的分析结果进行对比分析,验证优化后结构性能的创新性与优越性.

1 有限元建模

1.1 输送电缆过程分析

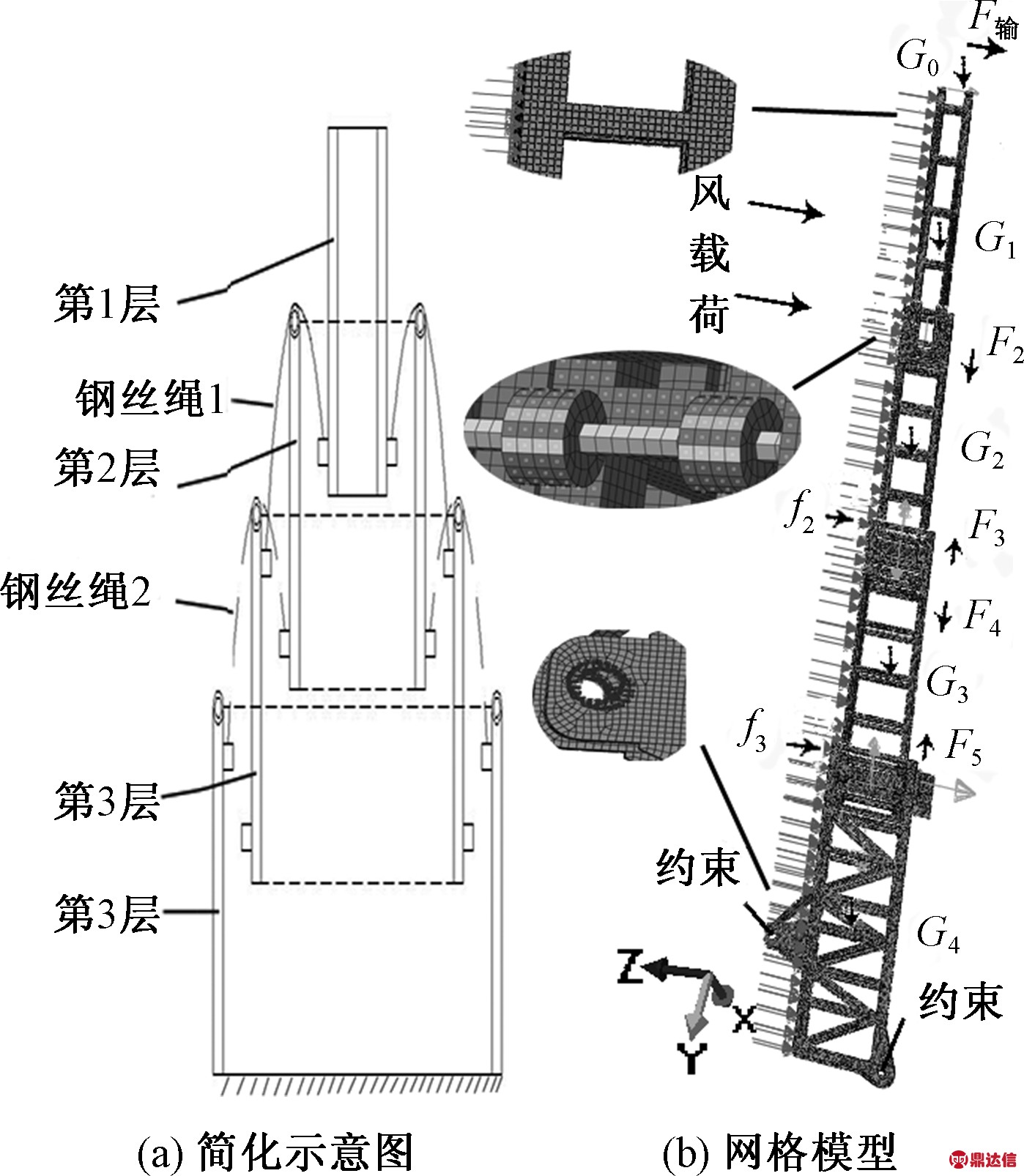

电缆提升装置属于电缆输送装置中的重要部分.图1(a)为电缆输送装置实物图,基本机构包括电缆输送机、电缆缆绳、电缆提升装置、电缆卷筒、底盘.三维图如图1(b),其中电缆提升装置包含1~4层.第4层右下端通过铰链与底盘铰接,左端通过蜗轮蜗杆升降机的伸缩实现电缆提升装置的倾斜.电缆提升装置底部有回转支撑,可以实现水平旋转运动.第4层与第3层之间运用齿轮齿条配合运动,其余1~3层通过链条链轮的方式传动.提升装置的提升速度与输送机以及电缆卷筒的输送速度都是5 m/min,在工作状况下,电缆提升装置工作高度为10 m,同时电缆提升装置倾斜20°朝向船体方向。依据港口装卸机械风载荷及防风安全要求,风速取0~8级,用于设计和计算.

图1 电缆输送装置

Fig.1 Cable conveying device

1.2 受力分析

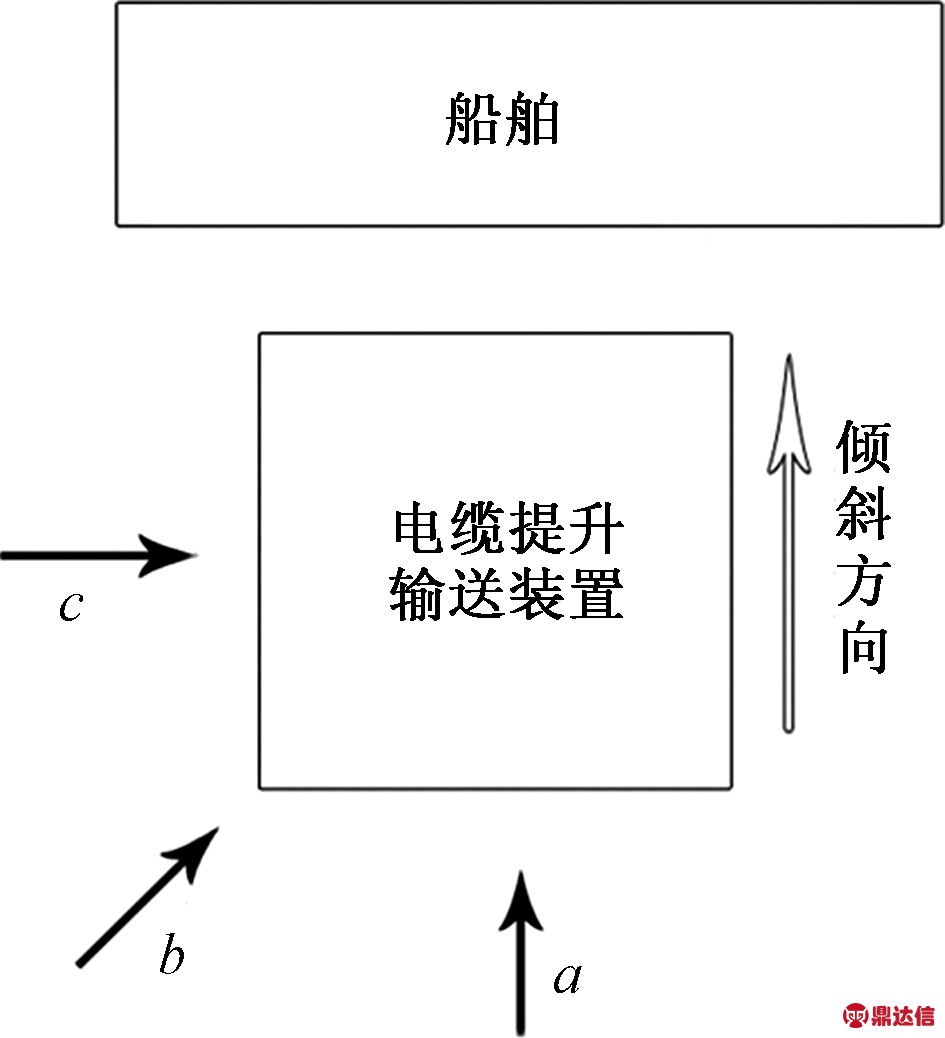

电缆提升装置工作环境是在港口和码头,因此工作环境恶劣,受力工况复杂.但电缆提升装置主要受到重力与风载荷两种作用力的影响,其中风载荷可以从四面八方任何角度吹来.为简化模型同时满足各种工况的需求,文中采取电缆提升的3种极限工作状态进行分析,3种工况示意如图2.将电缆提升装置工况归为3种,工况a、b、c分别对应a,b,c 3个方向风载荷.工况a,风压方向与倾斜方向一致;工况b,风压方向与倾斜方向成45°夹角;工况c,风压方向与倾斜方向成90°夹角.其余各种工况产生的应力值,都应在这3种工况的应力值范围内.

图2 工况示意图

Fig.2 Schematic diagram of working conditions

对工况a进行分析,即风压方向与倾斜方向相同.电缆提升装置主要受到自身重力、上部电缆输送机重力、电缆重力、风压载荷的影响,如图3(b)与图4.在Abaqus中将1~4层装配成整体.因为动滑轮上的受力是绳子上的2倍,故每层需施加附加力,来保证与实际工况相同.

图3 电缆提升装置受力示意图

Fig.3 Force diagram of cable lifting device

图4 电缆提升装置受力局部放大图

Fig.4 Local enlarged drawing of force of cable lifting device

计算如下:

G0=3 464 N,G1=1 110 N,G2=2 050 N

G3=3 530 N,F1=G0×cos 20°=3 255 N

F2=cos 20°×(G0+G1)/2=2 149 N=-F3

F4=(G0+G1+G2)/2×cos 20°=3 112 N

F4=-F5,f2=f3=171 N

式中:G0~G3依次为电缆输送机(含14 m电缆)、第1层、第2层、第3层的重力;f2,f3为8 m电缆的垂直提升装置方向分力.另外,F2, F3, F4, F5为附加力,分析不同层时,分开施加.

分析第1层时,F2至F5关闭;分析第2层时,F2打开,其余关闭;分析第3层时,F3,F4打开,其余关闭;分析第4层时,F5打开,其余关闭.

风载荷为Pw=CKhqA,q=0.613v.式中:Pw为作用在物品上的风载荷;C为迎风物体的风载体型系数;Kh为风压高度变化系数;q为计算风压;A为迎风面积;v为风速.

对工况b进行分析,即风压方向与倾斜方向成45°夹角时,与工况a相比,仅改变风压方向,其余受力条件与工况a相同.

对工况c进行分析,即风压方向与倾斜方向成90°夹角时,与工况a相比,仅改变风压方向,其余受力条件与工况a相同.

1.3 数值建模

使用HyperMesh作为前处理器对整体装置进行网格划分,单元尺寸设置为10.划分后1~4层的数值模型分别包含512 932个单元,591 272个节点.其中C3D8R单元类型占77%,S4占12%,其余单元为C3D6和S3.

在Abaqus中依次装配4层装置,相邻两层之间通过coupling耦合连接[12],接触为面对面接触,属性定义为指数型.边界和工况按照上述受力施加.1~4层主体采取矩形管焊接,材料为Q345B,弹性模量、泊松比和屈服极限分别为210 000 MPa、0.3和345 MPa,偏心轴的材质是2Gr13,弹性模量、泊松比和屈服极限分别为210 000 MPa、0.3和440 MPa.材料密度为7 850 kg/m2,重力加速度取9.8 m/s2.

2 优化模型

2.1 拓扑优化基本理论

拓扑优化的基本思想是在特定的区域内寻找材料的最优分布方式.以材料的传承载荷的合理路径为拓扑优化的基础,去除或保留设计域内的单元,实现在约束条件下结构的最优设计.利用拓扑优化的设计方案,可以在零部件结构优化设计阶段给材料合理布局, 减轻产品质量, 缩短研发周期.在实际的工程中,通常先将物理模型转化为数学模型,再利用数学求解方法得到优化的结果.现阶段连续的结构体拓扑优化的数值方法主要包括均匀化方法、变厚度方法、变密度方法和渐进结构优化法.文中采用变密度法,并利用拉格朗日乘数法的求解方法对每层装置进行拓扑优化求解.假定材料密度可变的条件下,把单元密度作为设计变量,将拓扑优化转化为材料优化问题,用有效求导方法求解.

2.2 优化模型

结构优化时,以Altair公司Hyperworks软件为基础,对每层装置进行拓扑优化设计,调用Optistruct软件中的RADIOSS求解器来完成拓扑优化设计.

采用变密度法对每层装置进行拓扑优化设计,其基本思想是人为假想一种可变密度的材料,材料特性参数(如弹性模量、许用应力等)与材料当量密度间的关系也是人为假定:[13]

E=ηαE0

(2)

式中: E 为当前材料弹性模量; η为材料变密度; E0为材料的真实弹性模量;α为离散参数.

拓扑优化以材料的变密度为设计变量[14],这样结构拓扑优化问题就转换为材料的最优分布问题,柔度最小作为优化目标,每层装置的体积分数作为约束,因此每层装置拓扑优化的数学模型为:

优化设计过程:首先,将每层中间空当处填补为实体,便于优化时去除材质;然后,依次定义材料属性,创建载荷工况,设置约束,创建载荷,定义设计变量,定义目标函数;最后提交工作,计算得到最优力传递途径与结构形状.

3 结果分析

3.1 优化前力学结果分析

文中设计使用的材料Q345B与2Gr13均属于低碳合金钢,故采用第三强度理论进行校核,即最大切应力理论.根据文献[15],取设计安全系数为1.25.

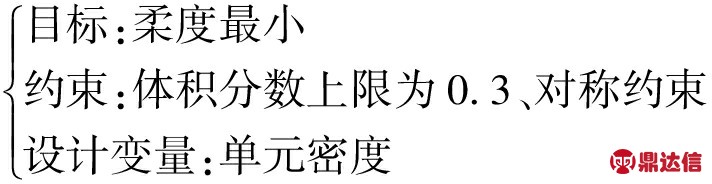

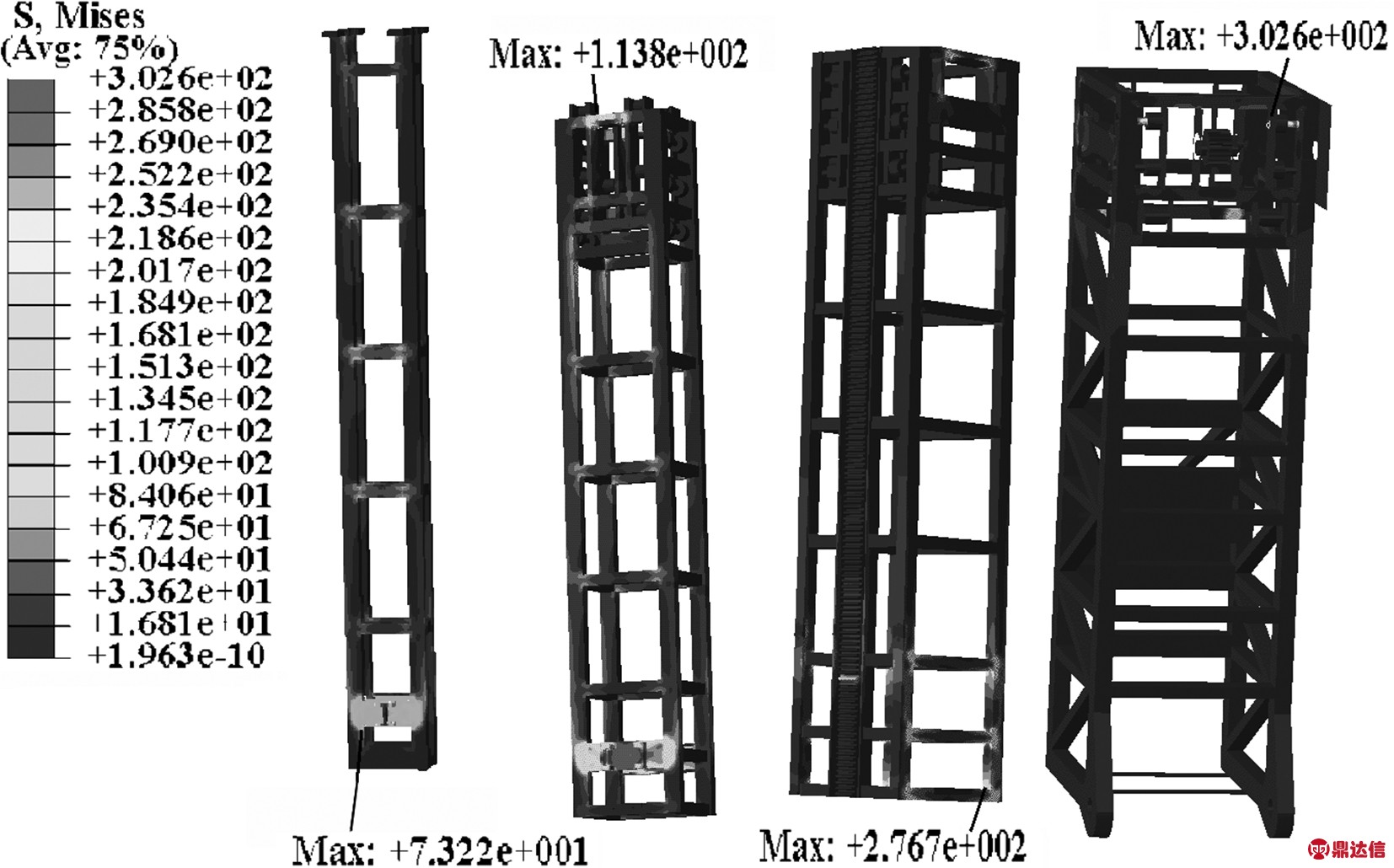

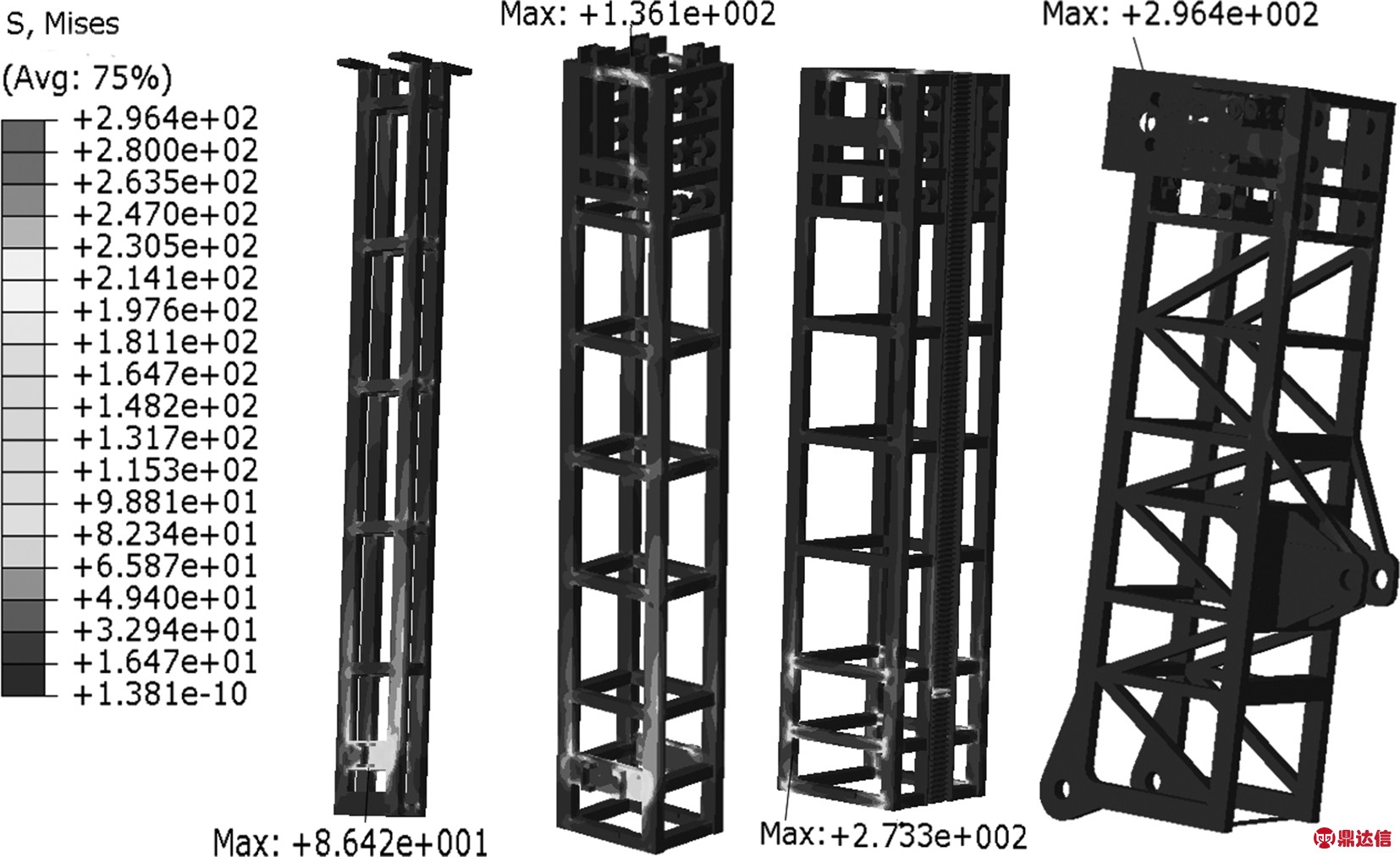

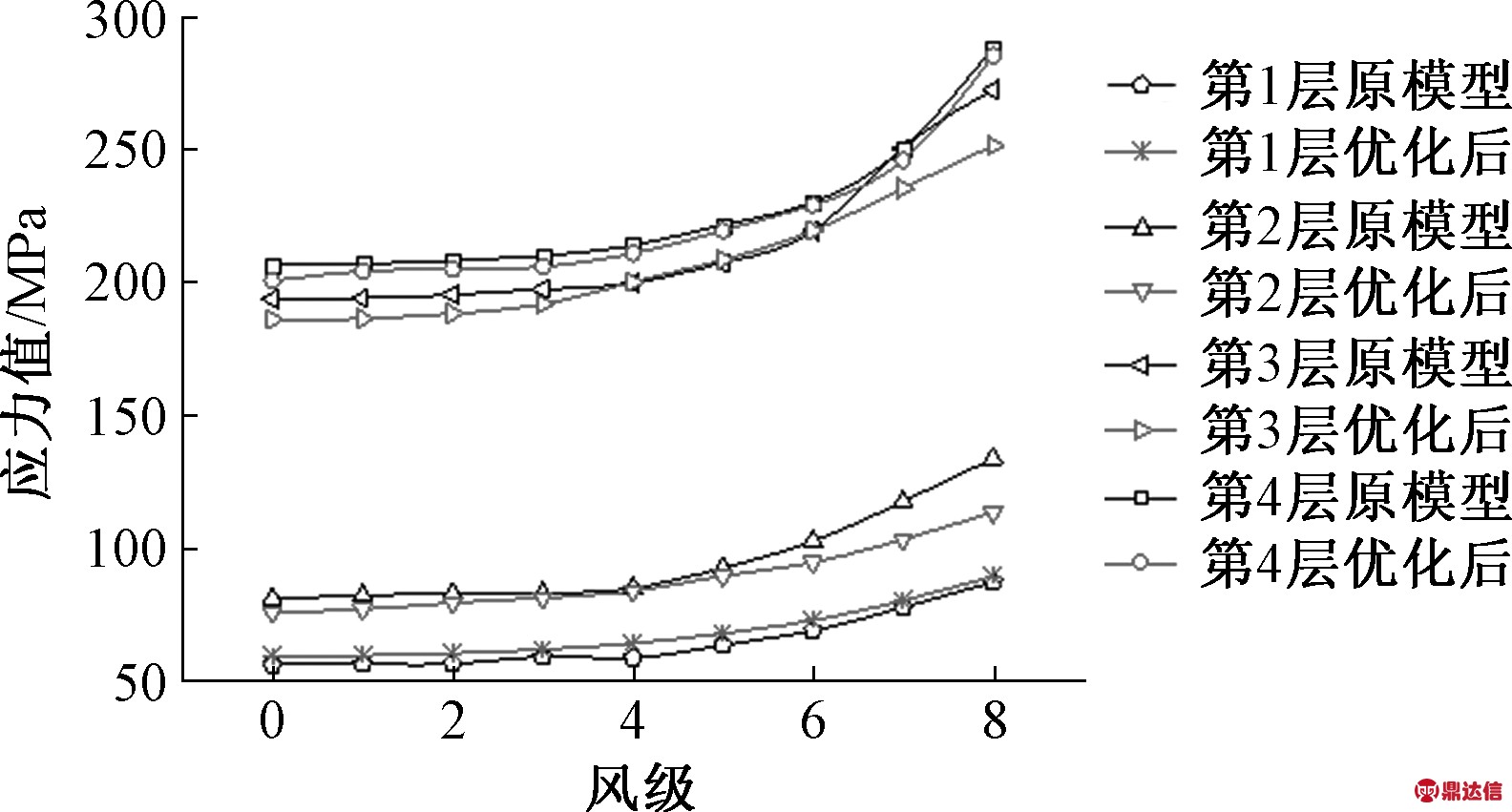

图5~7依次为8级风时,工况a、b、c应力云图.由图5~7可知,1~4层应力最大值分别出现在链条提升处、与第1层过渡限位处、与第4层过渡限位处、偏心轮调节轴处.工况a,最大应力分别为73.2、113.8、276.7、302.6 MPa;工况b,最大应力分别为86.4、136.1、273.3、296.4 MPa;工况c,最大应力分别为87.6、134、272.5、288.5 MPa,均小于许用屈服强度,因此结构强度满足使用与设计要求.但1、2两层应力值很小,造成材质强度没有充分利用,材料浪费同时增加3、4层不必要负载.第3层底部横档处应力值接近材料许用强度,需要提高其强度与可靠性.第4层只有上部支撑轴处出现应力集中现象.中、下部结构应力值很小,造成材料浪费,因此电缆提升装置整体均需要优化.

图5 8级风时工况a应力云图

Fig.5 Stress cloud diagram at level 8wind of working condition a

图6 8级风时工况b应力云图

Fig.6 Stress cloud diagram at level 8wind of working condition b

图7 8级风时工况c应力云图

Fig.7 Stress cloud diagram at level 8wind of working condition c

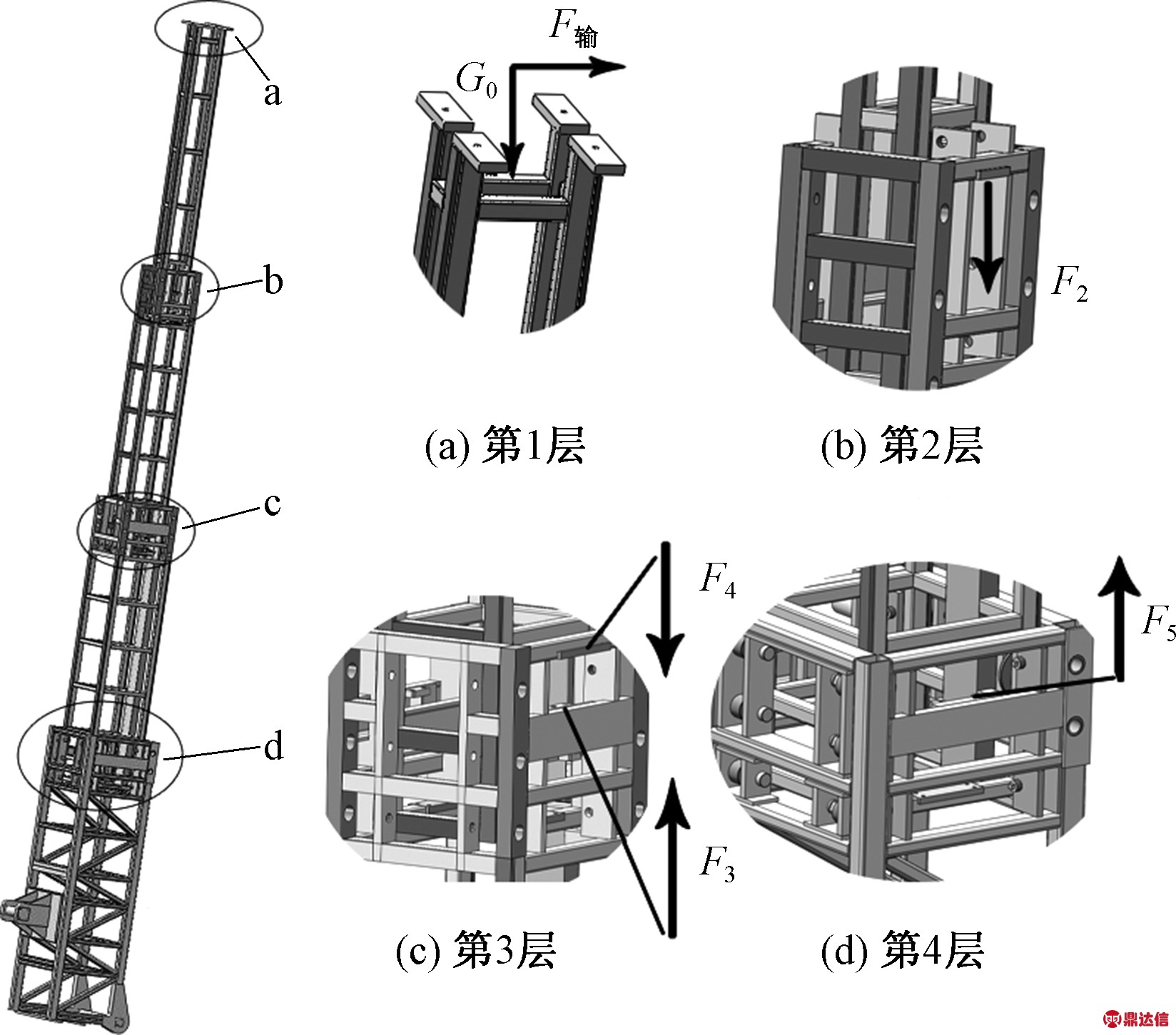

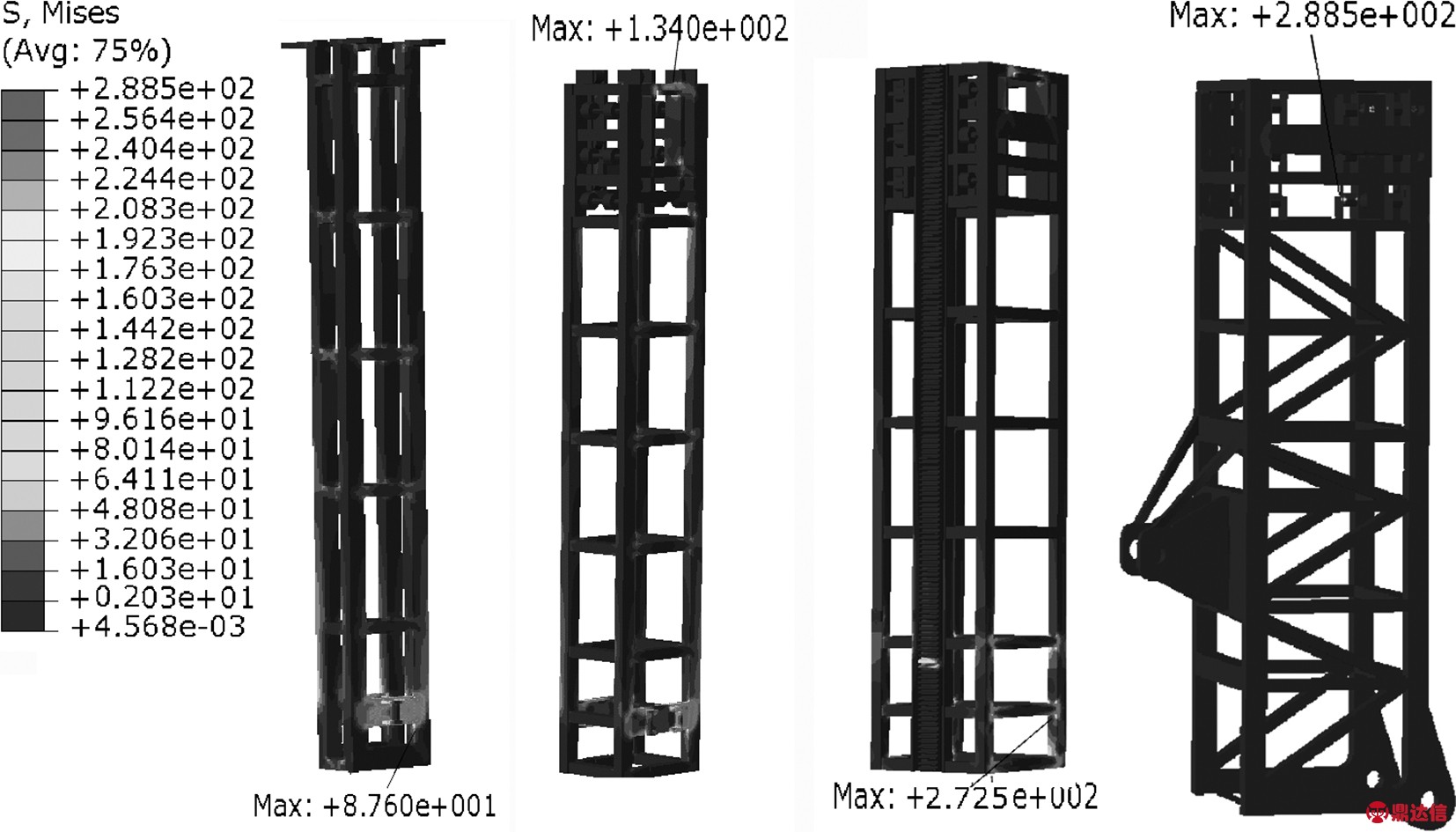

3.2 优化后模型

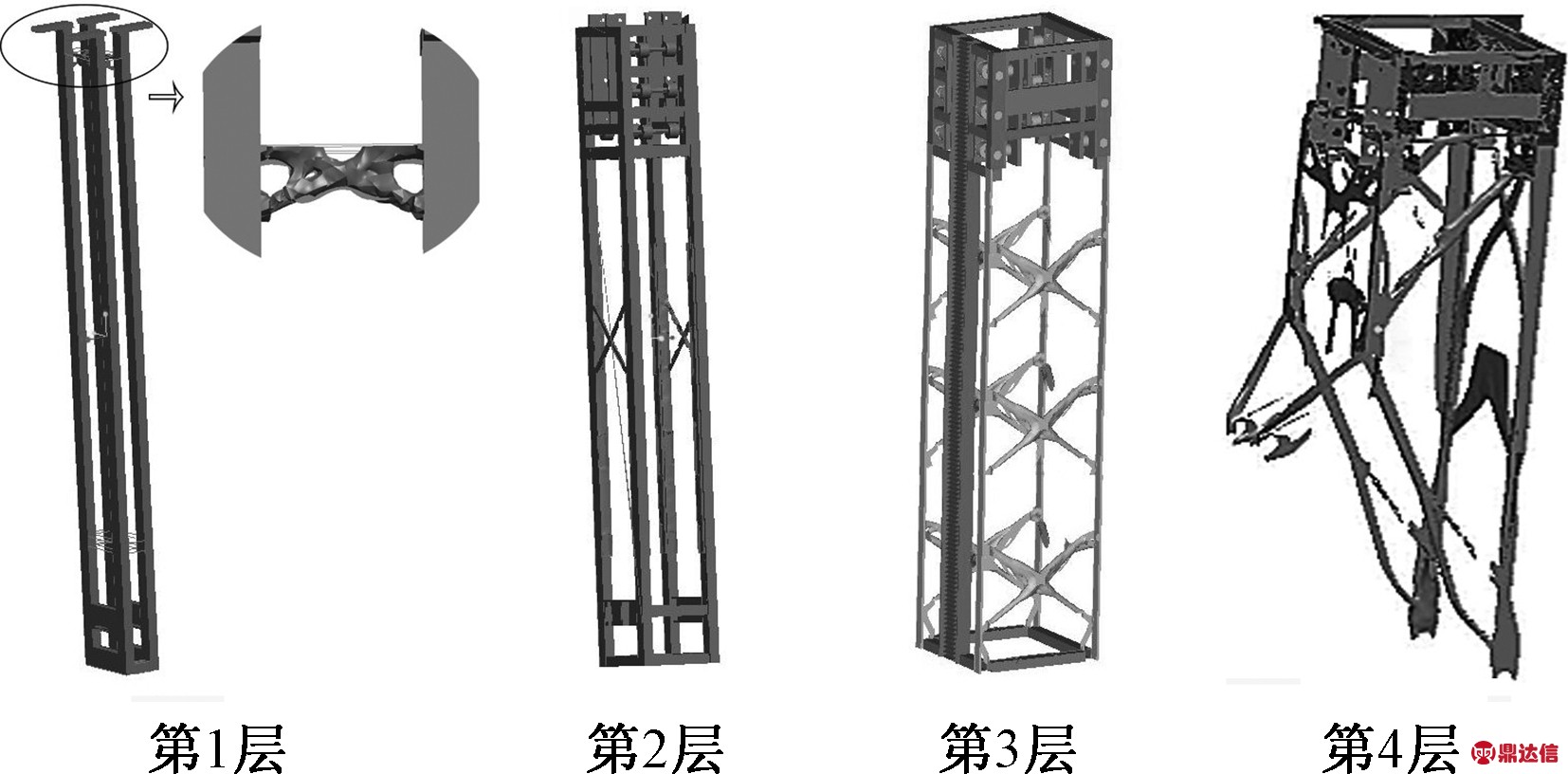

优化后的1~4层结构如图8:第1层上部出现X型交叉结构,中、下部不需额外支撑结构;第2层中间部分出现X型交叉结构,上、下部不需额外支撑结构;第3层上、中、下部分均出现X型交叉结构;第4层多数矩形管横档被取消,结构主体加强采取斜支撑方式,斜支撑点皆在立板的正下方.

图8 优化后的结构

Fig.8 Optimized structure

从图8可知,第1层、第2层、第4层材料均极大减少,优化了力的传递途径.第3层横档结构优化成了X型交叉结构.

根据优化出的结构,重新建立有限元模型,并按照与原模型相同的工况、装配方式与分析方法进行计算,从而验证优化后的结果的优越性.

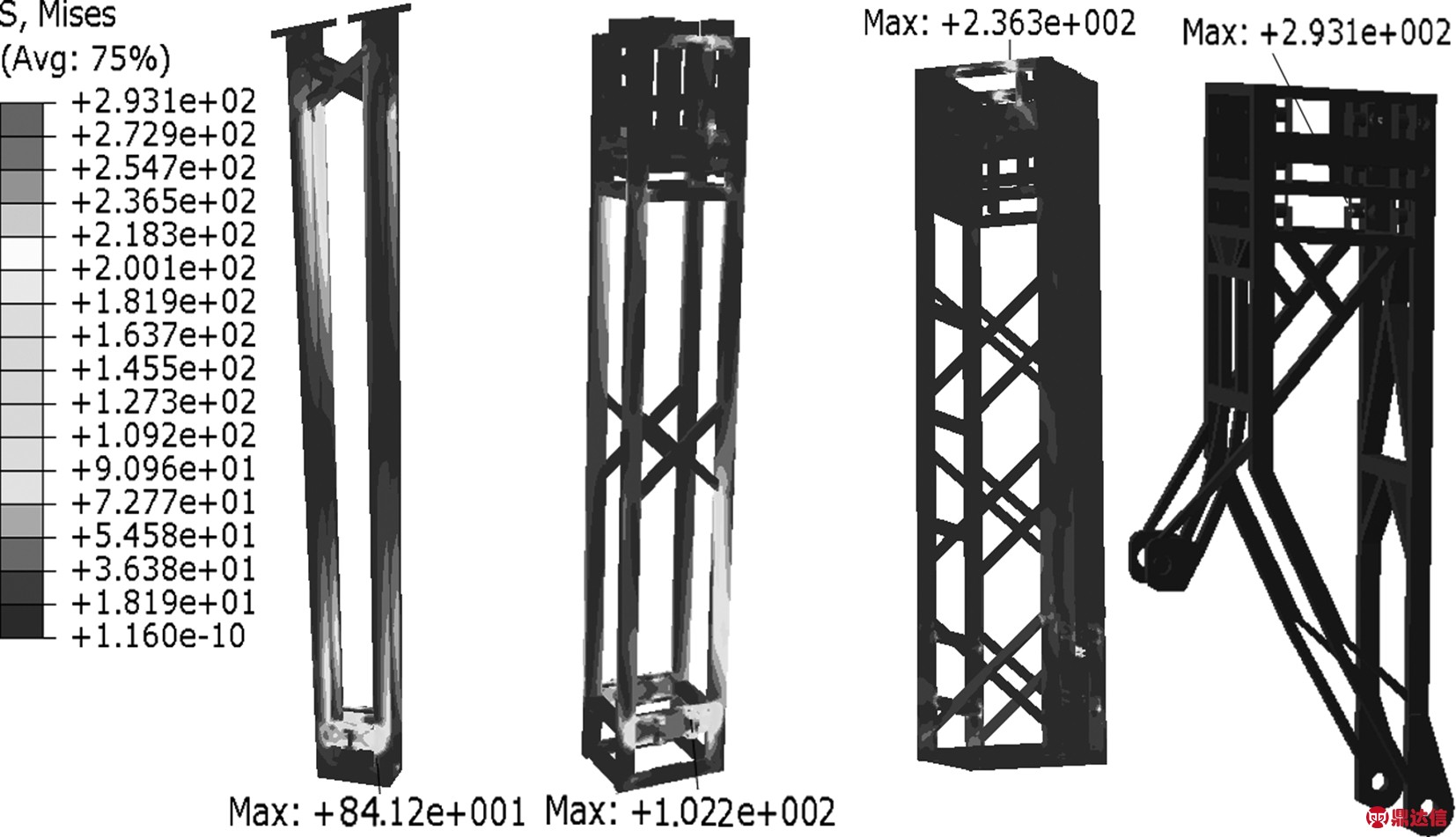

3.3 优化后力学结果分析

图9~11依次为8级风时,优化后工况a、b、c应力云图.由图9~11可知,第1~4层应力最大值分别出现在第1层链条提升处、第2层链条提升处、第3层链条提升处、偏心轮调节轴处.工况a时,最大应力分别为78.3、108.9、257.6、300.6 MPa;工况b时,最大应力分别为89.9、113.8、251.6、285.4 MPa;工况c时,最大应力分别为84.1、102.2、236.3、293.1 MPa,2~4层最大应力值在3种工况下均有所降低,第1层应力值有所提高.

图9 优化后8级风时工况a应力云图

Fig.9 Stress cloud at level 8 wind with workingcondition a after optimization

图10 优化后8级风时工况b应力云图

Fig.10 Stress cloud at level 8 wind with workingcondition b after optimization

图11 优化后8级风时工况c应力云图

Fig.11 Stress cloud at level 8 wind with workingcondition c after optimization

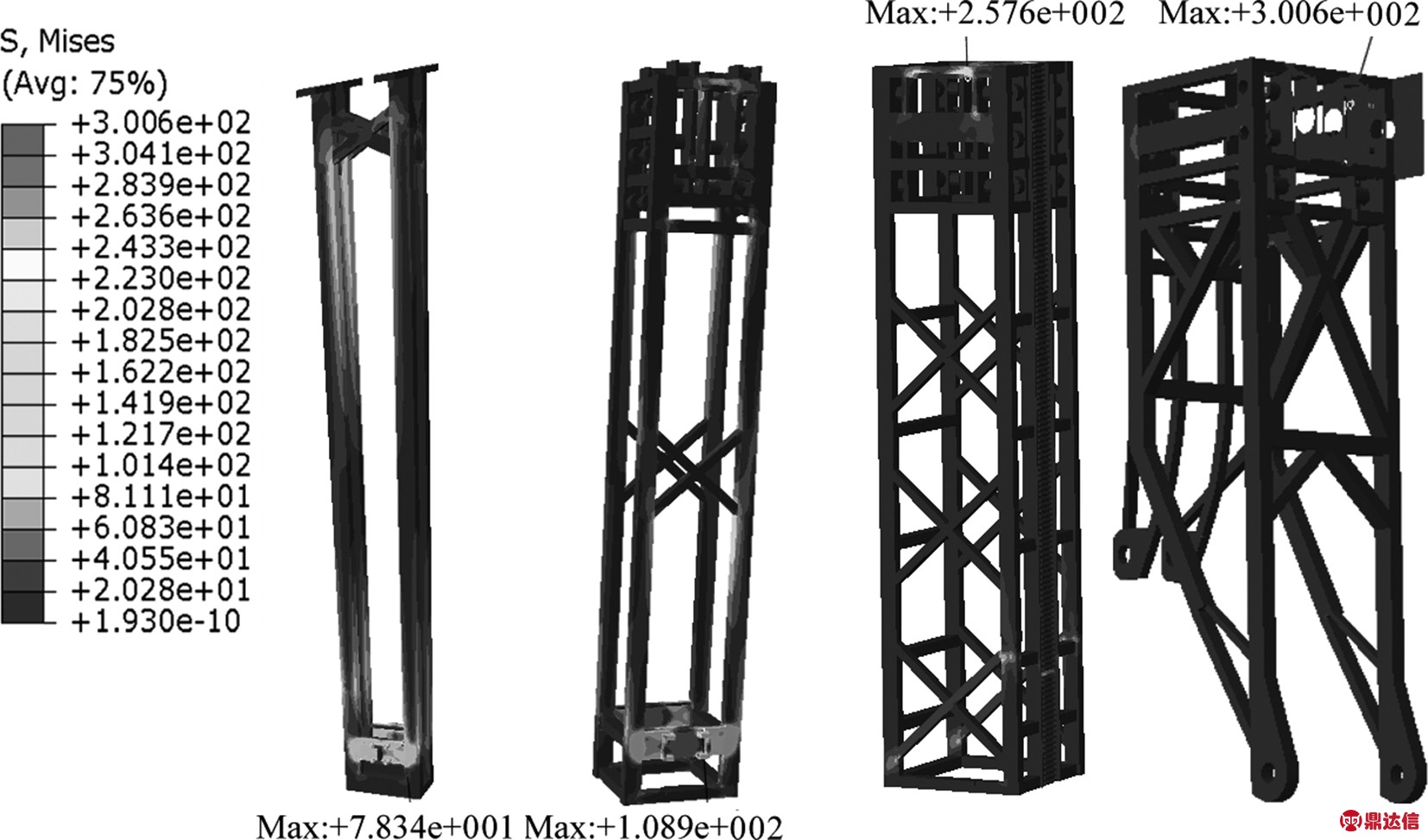

3.4 优化前后力学结果对比分析

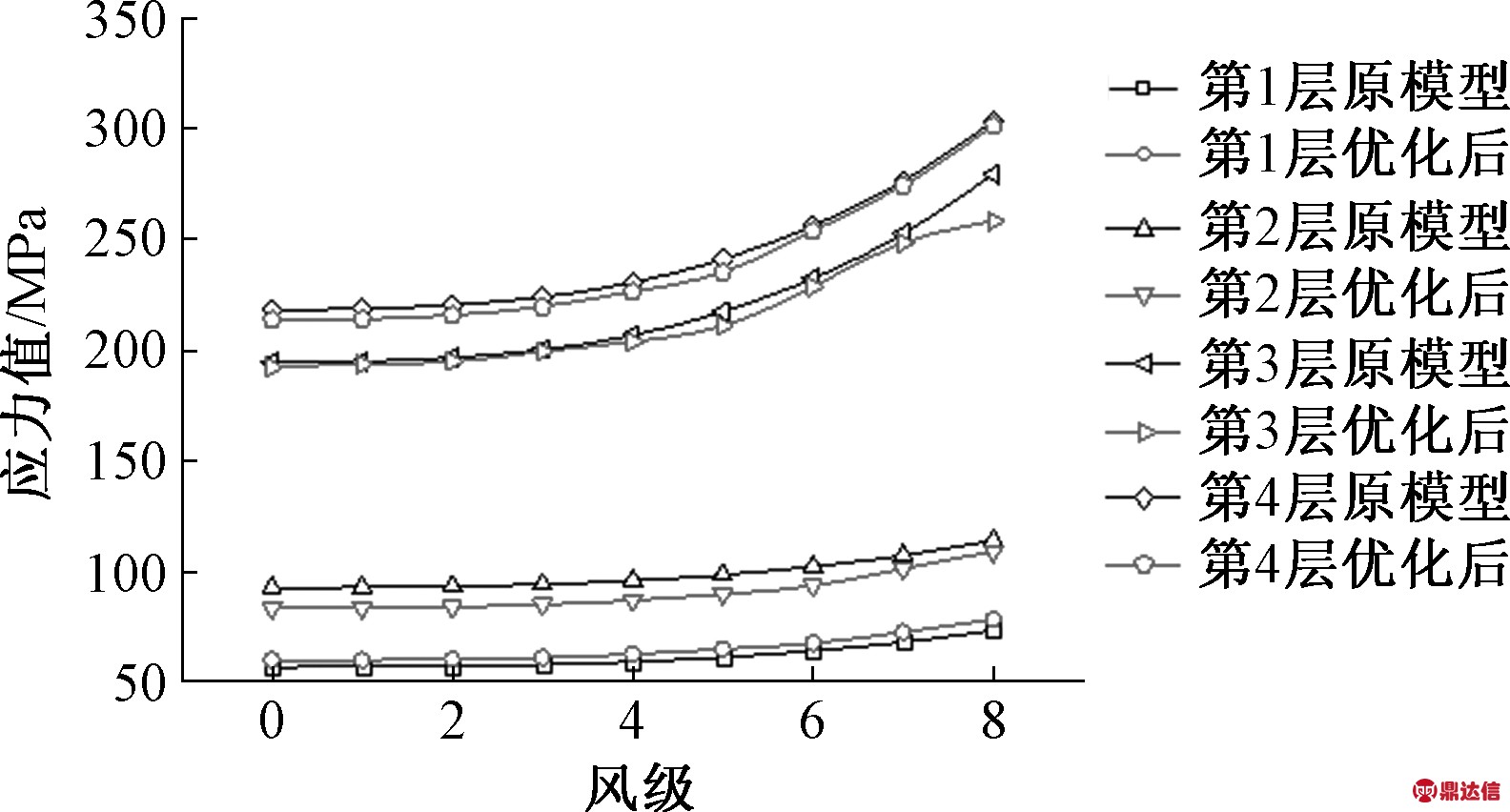

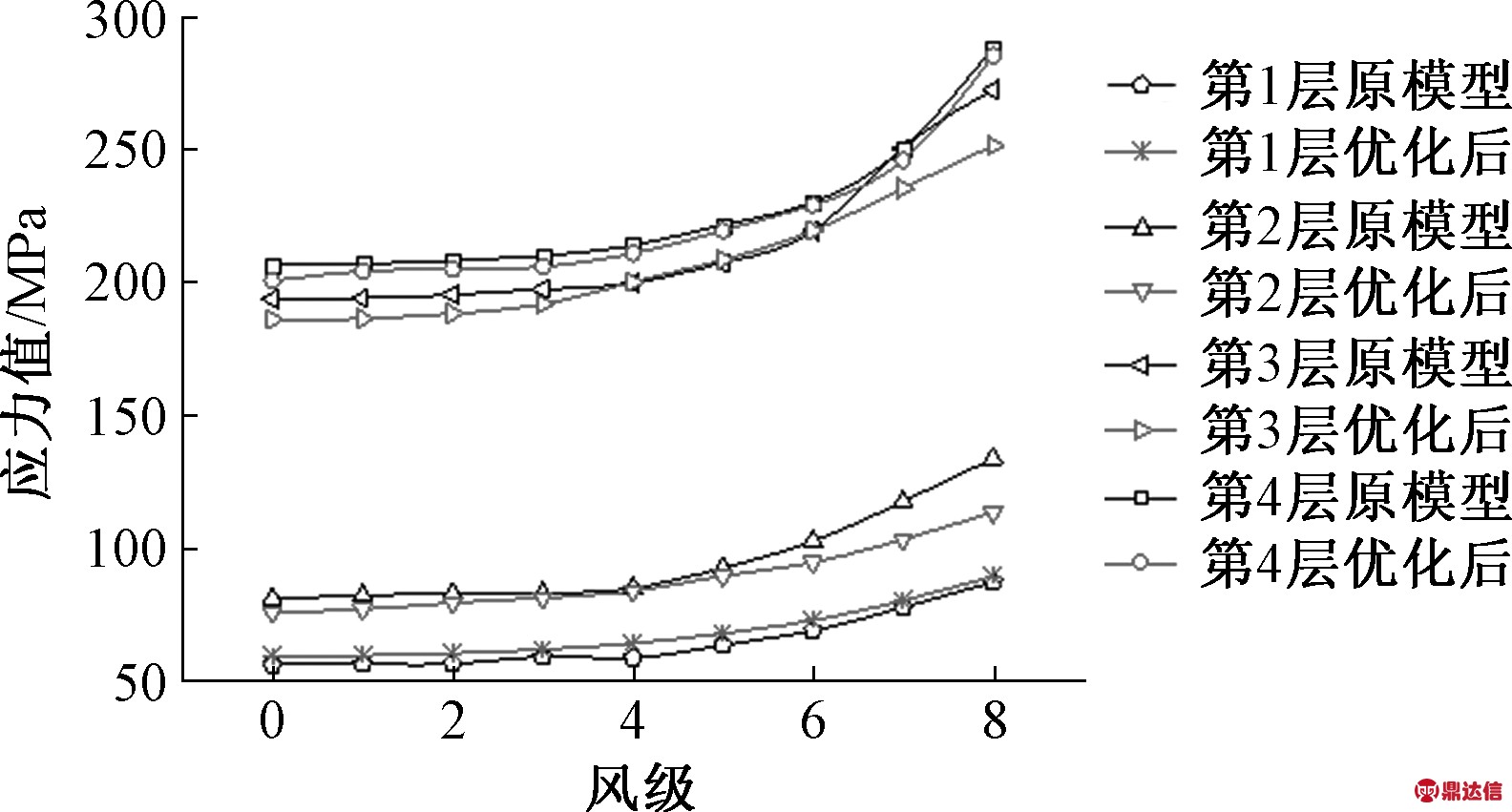

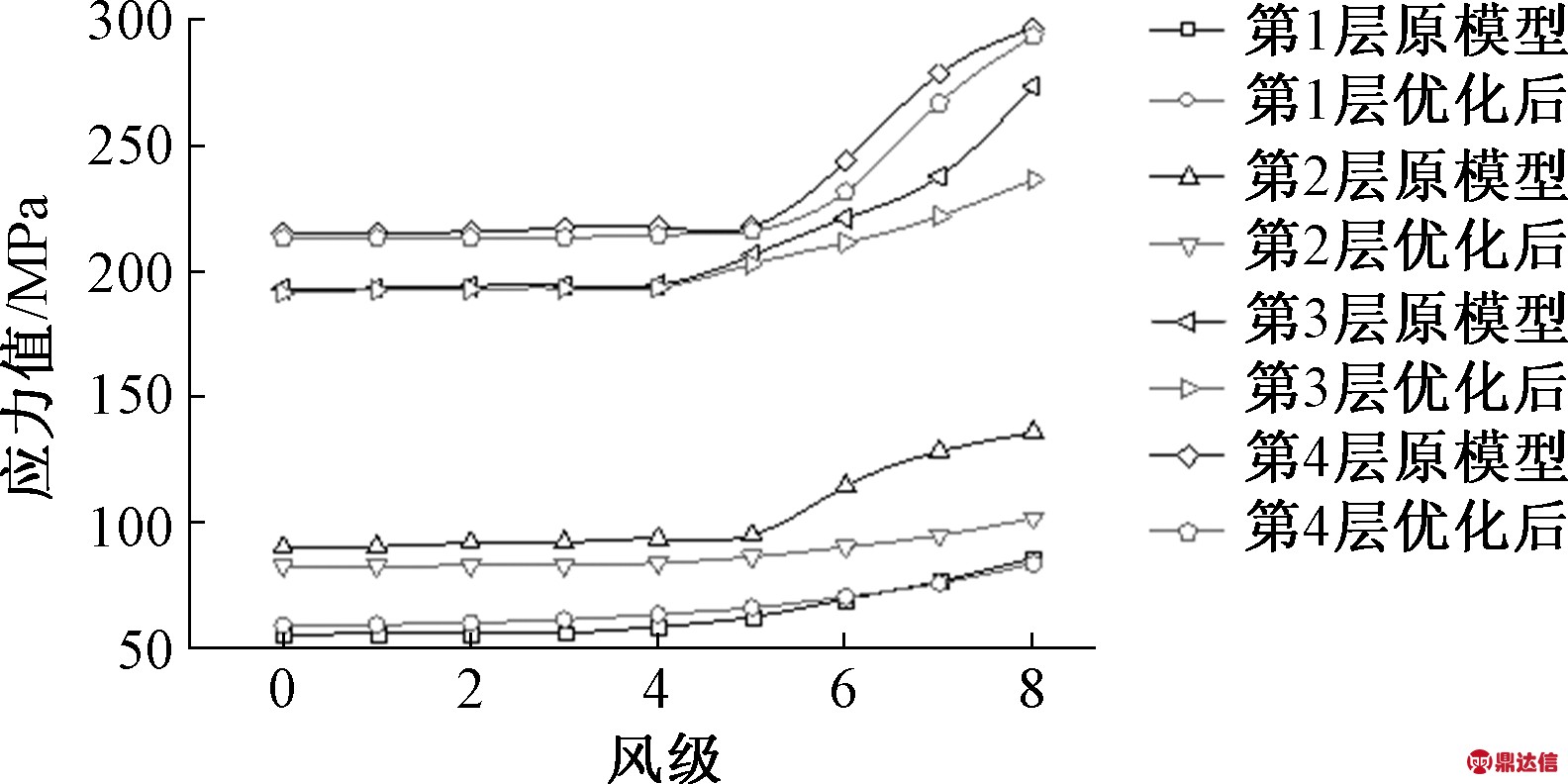

将优化前后1~4层,0~8级风下应力值统计汇总成图12~14,从而对比分析优化前后应力值变化情况.

图12 优化前后工况a应力值对比

Fig.12 Stress value contrast diagram of workingcondition a before and after optimizations

图13 优化前后工况b应力值对比

Fig.13 Stress value contrast diagram of workingcondition b before and after optimizations

图14 优化前后工况c应力值对比

Fig.14 Stress value contrast diagram of workingcondition c before and after optimizations

从图12~14可以发现,首先,2~4层优化后的应力值有所降低,第1层应力值提高.说明2~4层结构强度得到提高,第1层的材料强度性能得到更多利用,减少了材料浪费.其次,工况a、b随着风级增加,应力值平稳上升.工况c时,随着风级增加,应力值先几乎不变,后增加明显.原因是风载荷与倾斜方向垂直,当风载荷小时,重力是影响应力主要因素,当风级超过5级时,风载荷是影响应力主要因素,从而产生应力值激变.然后,优化前第2层最大应力值出现在限位第1层处,第3层应力最大值出现在与第4层过渡的底部横档处,优化后第2层与第3层最大应力均出现在链条提升处,说明原最易破坏方式已经得到改变,原应力最易破坏原因也已经消除.最后,工况a时,其最大应力值比另外两组工况最大应力值都要大,最大值均出现在第4层偏心轴处,次最大应力值出现在第3层,但由于偏心轴材质屈服强度较高,最易破坏位置均出现在第3层.

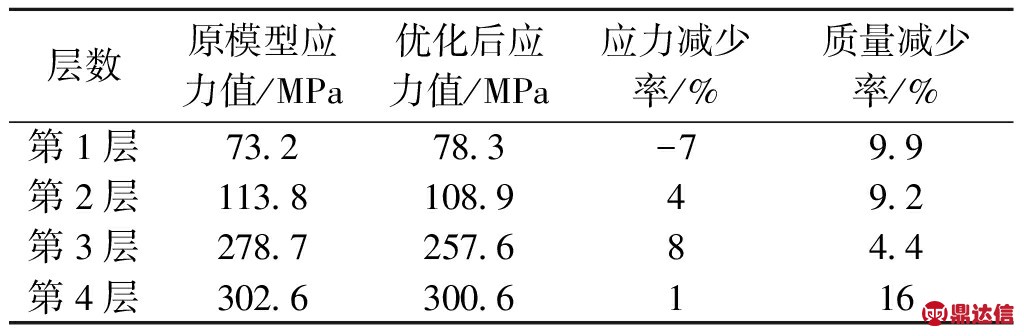

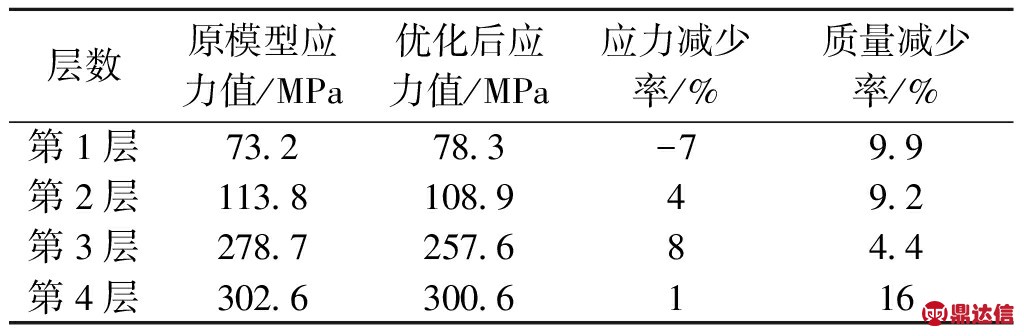

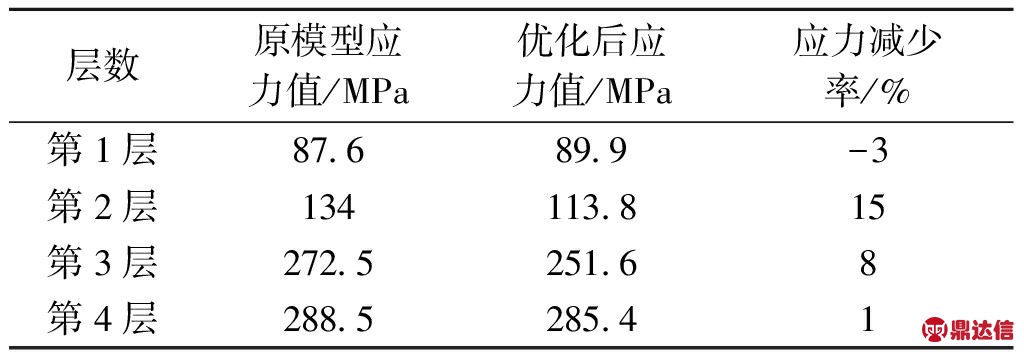

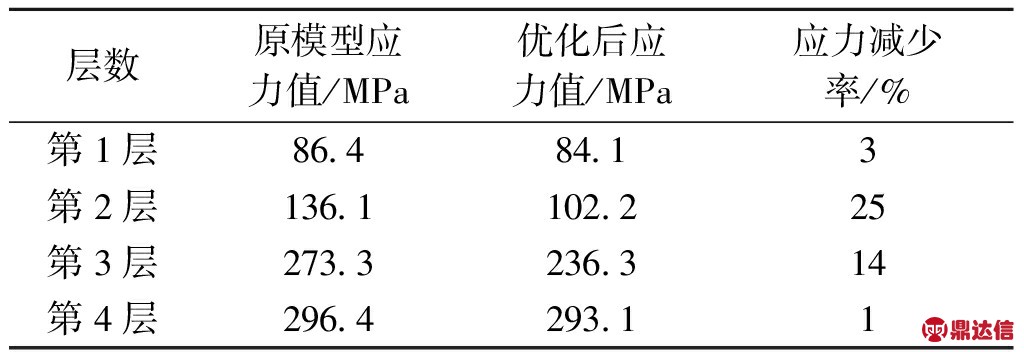

表1~3为3种工况下,8级风载荷时,优化前后参数变化情况.

表1 优化前后8级风时工况a各层应力值对比

Table 1 Comparison of stress value before and afteroptimizations at level 8 wind with working condition a

表2 优化前后8级风时工况b各层应力值对比

Table 2 Comparison of stress value before and afteroptimizations at level 8 wind with working condition b

表3 优化前后8级风时工况c各层应力值对比

Table 3 Comparison of stress value before and afteroptimizations at level 8 wind with working condition c

从表中可以具体看出,1~4层优化后,最大应力值减少率的具体值,同时发现,1~4层优化后较优化前分别减少9.9%、9.2%、4.4%、16%,整体质量较原模型减少11.2%.

4 结论

(1) 优化后,1~4层质量有所降低,整体质量降低11.2%,X型交叉结构有利于装置强度加强.

(2) 在3种工况下,2~4层强度均得到有效提高,且最大应力均出现在第4层偏心轴处,同时,风载荷与重力分方向相同的工况是最差工况.

(3) 在风载荷与倾斜方向垂直的工况下,风级不超过5级时,重力是影响最大应力主要因素;风级超过5级时,风载荷是影响应力主要因素.

(4) 优化后,最易破坏的第3层的破坏方式得到改变,破坏位置发生转移.