摘要 针对基于高温超导脉冲变压器的电感储能脉冲电源,提出一种提前主动回收剩余能量的方法。该方法通过利用一个桥式电容转换电路吸收放电初始阶段的漏感能量,而在负载电流脉宽达到要求后,利用回收的漏感能量使二次侧电感电压极性改变,进而快速切断负载电流,并将剩余能量转移至一次侧电感中。仿真和实验结果表明:该方法可以快速切断负载电流和回收剩余能量,而且负载电流的切断时刻可控。实验结果和仿真结果反映的规律与理论分析基本一致,表明了该方法的有效性。

关键词:能量回收 电感储能 脉冲电源 超导脉冲变压器 电磁发射

0 引言

新型混合储能技术能够实现快速、可靠、安全充电,是军用电磁发射中的关键技术[1-3]。电感储能型脉冲电源具有较高的储能密度和相对较快的放电速度,在电磁发射领域展现出巨大的应用潜力[4-7]。不过,电感的放电效率较低,而且在大电流关断时,由于电感电流的突变和充电回路中的漏磁场能量,使断路开关两端产生很高的电压,通常超出半导体开关的处理能力,使得断路开关也成为电感储能型脉冲电源发展的主要障碍之一。

随着电磁发射技术的发展,对电感储能型脉冲电源的能量传输效率提出了较高的要求。利用传统的meat grinder电路,通过多级电感间的互感逐级消去电感来实现能量压缩,可以提高能量传输效率,但在断开储能电感时仍然存在高电压问题[8]。针对该问题,文献[9-10]中提出了STRETCH meat grinder脉冲电源拓扑,即在传统meat grinder电路中增加了一个辅助电容,利用该电容对漏感中的能量进行回收并减缓储能电感中的电流变化,不仅限制了断路开关的电压,还可进一步提高系统的能量传输效率。为了提高电流的关断能力,文献[11-13]以晶闸管作为主开关,提出了STRETCH meat grinder with ICCOS电路拓扑,并通过一系列仿真和实验研究论证了该拓扑的可行性。而为了降低储能电感对初级充电电源的功率要求,文献[14-16]将超导电感用于STRETCH meat grinder电路。其中,文献[14]在实验中采用 5V的初级电源对储能电感充电至 90A,实现了3kA的电流脉冲输出。基于相同的工作原理,文献[17-18]提出了利用高温超导脉冲变压器(High Temperature Superconducting Pulse Transformer,HTSPPT)的脉冲电源电路拓扑,不仅可以利用辅助电容对漏感能量进行回收,还将二次侧电感从储能回路隔离,有利于降低充电过程中的线圈损耗。不过,在上述研究中能量的回收主要是在开始放电阶段对漏感能量回收,而在放电结束阶段对二次侧电感中剩余能量回收的讨论还比较少。

本文在文献[17]研究的基础上,主要对基于HTSPPT的脉冲电源剩余能量回收方法进行讨论,提出了一种提前主动回收剩余能量的方法,并利用小型HTSPPT搭建了验证性实验平台,在液氮温度下对剩余能量回收方法进行了实验验证。

1 脉冲电源电路模型及问题分析

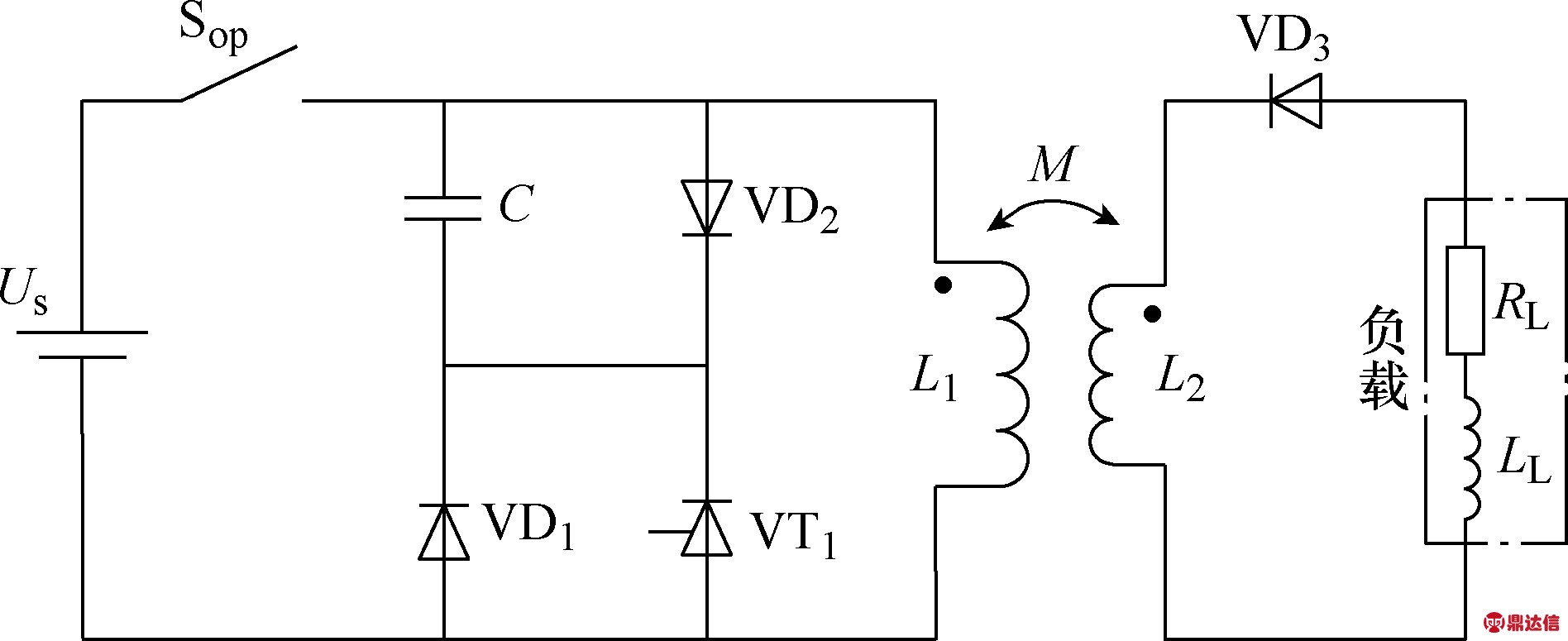

文献[17]中研究的基于 HTSPPT的脉冲电源电路模型如图1所示,主要由初级电源Us、断路开关Sop、电容转换电路、HTSPPT和负载五个部分组成。其中,L1、L2和M分别为HTSPPT的一、二次侧电感及其互感,RL、LL分别为负载电阻和负载电感,电容转换电路由电容 C、晶闸管 VT1、二极管 VD1和VD2组成。电容转换电路的主要作用是限制断路开关的电压。其他类型的基于HTSPPT的脉冲电源拓扑主要不同在于电容转换电路。

图1 基于HTSPPT的脉冲电源电路模型

Fig.1 Topology of the inductive pulsed power supply based on HTSPPT

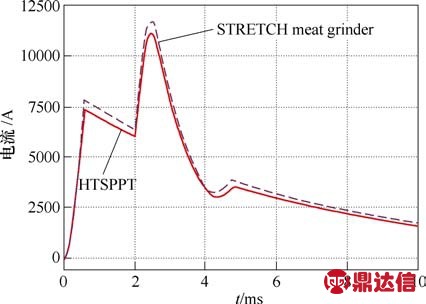

由于其工作原理与STRETCH meat grinder基本相同,都是利用电容对漏感中的能量进行回收和减缓储能电感中的电流变化,所以基于HTSPPT的脉冲电源的典型电流波形与STRETCH meat grinder的也基本相同。在相同电感参数和负载参数情况下,其典型电流脉冲仿真波形如图2所示。

图2 基于HTSPPT的脉冲电源的典型电流波形

Fig.2 Typical current waveforms of the inductive pulsed power supply based on HTSPPT

从上述典型电流脉冲波形可以看出,电流脉冲经过一定时间的衰减后幅值较低,且持续时间较长。由于电磁发射过程通常只有几个ms,且对幅值要求较高,所以电流脉冲在发射过程结束后将有大量剩余。负载电感中存在的剩余电流不仅容易产生炮口电弧和发射噪声,而且也造成了能量的浪费,因此,有必要对该剩余能量的回收方法进行研究。

2 脉冲电源电路的改进及工作原理

当储能电感的电压和电流方向相反时,储能电感对外释放电能。负载电流脉冲在衰减过程中,二次侧电感L2和负载电感LL都对负载电阻释放电能。若在该过程中主动改变 L2两端的电压极性,则 L2将从释放电能变为吸收LL的电能,使负载电流脉冲快速衰减。基于该原理,本文在图1电路拓扑的基础上对电容转换电路进行了改进,提出了一种提前主动回收剩余能量的方法。改进后的脉冲电源电路拓扑如图3所示,该拓扑主要是利用由两个二极管(VD1和VD2)、两个晶闸管(VT1和VT2)以及电容C构成的桥式电容转换电路对剩余能量进行回收。

图3 改进后的脉冲电源电路拓扑

Fig.3 Modified pulsed power supply circuit topology

在放电初始阶段,改进后的电路与原电路的工作原理基本相同,都是通过断开开关 Sop,使 L1中的电流快速衰减,使L2感应出大电流脉冲,并利用电容C回收HTSPPT一次侧的漏感能量,以限制断路开关的端电压。不同之处在于,原电路在开关Sop断开并延迟一定时间后,利用电容C回收的漏感能量反向给电感 L1放电,以进一步提高 L2的电流脉冲幅值和系统能量传输效率。而改进后的电路是在放电过程即将结束时,利用电容C回收的漏感能量正向对电感 L1放电,以改变 L2两端的电压极性,使系统剩余能量最终都转移至电感L1中。

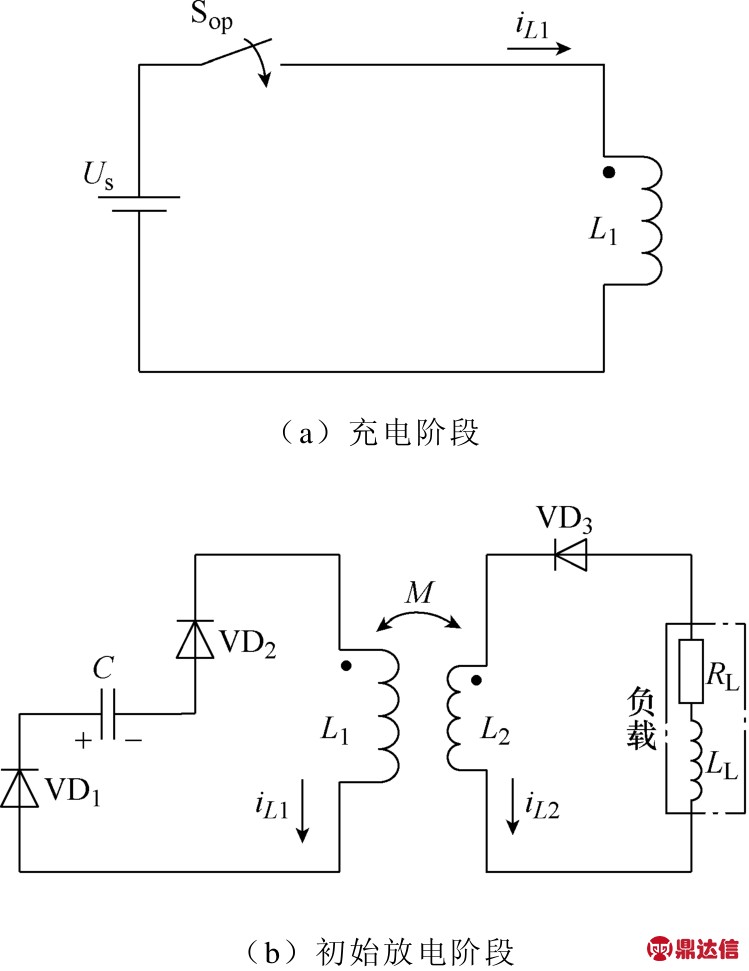

改进后脉冲电源电路的工作过程分为五个阶段,如图4所示。

图4 改进后脉冲电源电路的工作过程

Fig.4 Working process of the modified circuit

充电阶段:断路开关 Sop闭合,初级电源对电感L1充电。由于超导电感充电回路中的电阻较小,则忽略电阻后充电过程可表示为

初始放电阶段:充电结束后关断 Sop,电感 L1开始对电容C放电,同时二次侧电感L2感应出电流脉冲对负载放电。在该阶段,一次、二次回路的电压方程为式中,uC(t)为电容电压。

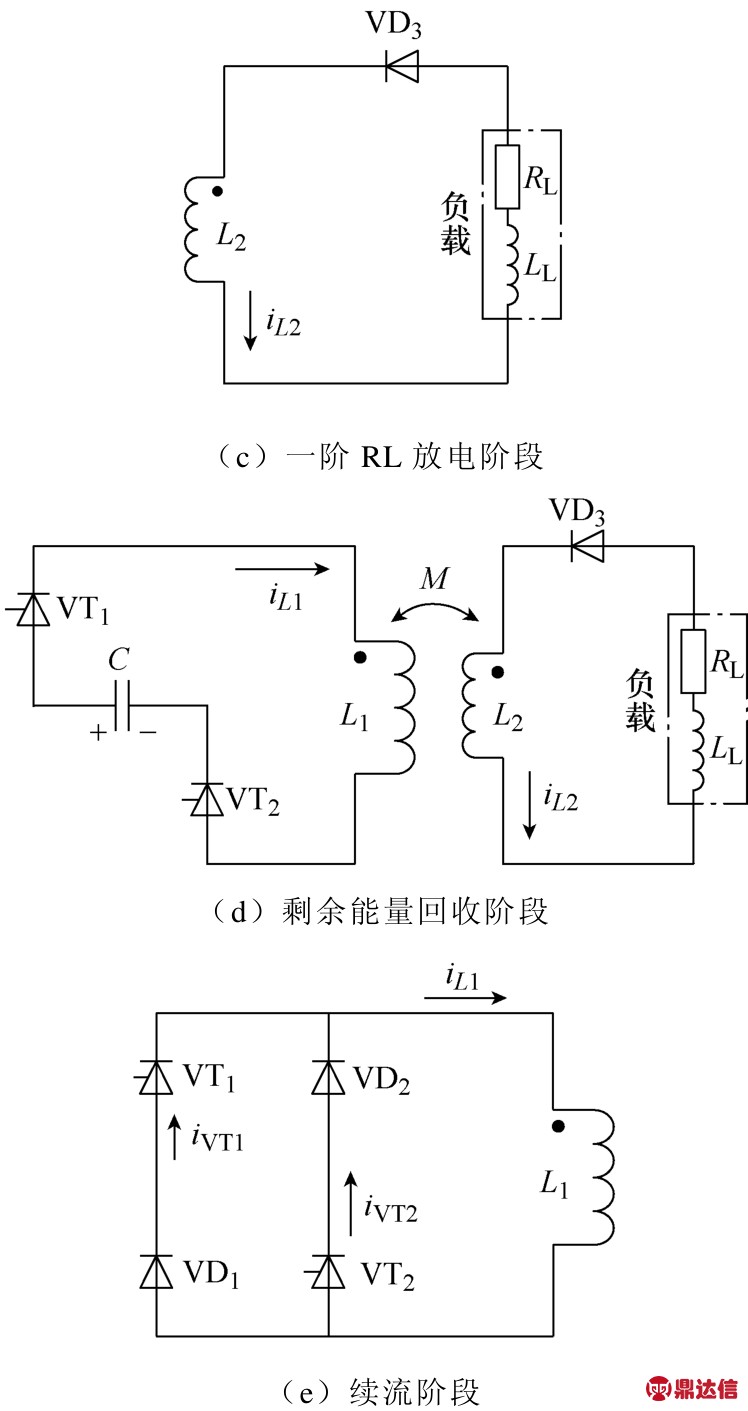

一阶RL放电阶段:当电感L1的电流衰减为零时,电容C的电压和负载电流脉冲都达到最大值。由于二极管VD1和VD2的反向阻断作用,在触发晶闸管VT1和VT2导通前,一次侧回路电流为零,二次侧回路电流按一阶 RL电路规律衰减。该放电阶段电压方程为

由于负载电流脉冲的衰减速度由放电时间常数(L2+LL)/RL决定,因此,要获得近似平顶的电流脉冲,需要 L2+LL有较大的电感值。在具体电路设计时,需要根据负载的要求对该电感值进行选择。

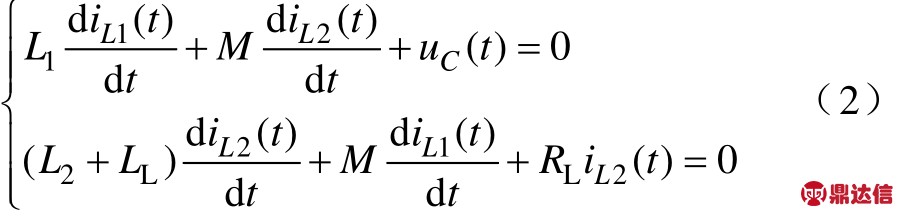

剩余能量回收阶段:当电流脉冲达到一定宽度或电枢在导轨中运动到靠近出口的某一位置时,触发VT1和VT2导通,电容C开始对L1正向放电(L2的电压极性反转)。该放电过程的电压方程可表示为

在该过程中,若使负载电流在电枢出膛时刚好衰减为零,则可消除出口电弧,并使电容C在放电初始阶段吸收的能量和二次侧回路的剩余能量都重新转移至L1中。

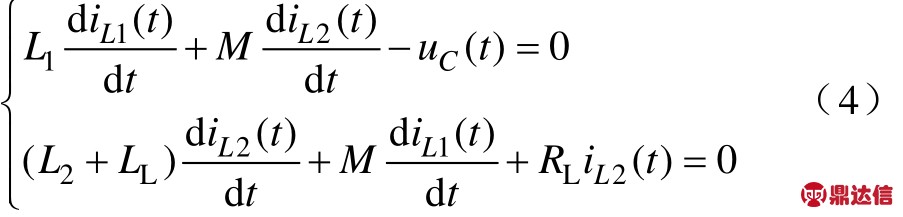

续流阶段:当电容C的电压衰减为零时,L1的电流由串联的晶闸管和二极管构成续流回路,系统的剩余能量最终存储在L1中。若此时开关Sop重新闭合,则初级电源重新对L1充电,并使晶闸管VT1和VT2关断,电路进入新的周期。因L1在新的周期具有一定的初始电流,所以在连续脉冲工作时其充电时间可以被缩短。

为了更加清晰地了解系统能量最终的分配情况,本文定义二次侧回路消耗的能量占系统总储能的比例为系统能量利用效率,即

式中,Esys为系统总储能,即放电前电感 L1的最大储能;Esec为二次侧回路消耗的能量。

定义回收的系统剩余能量与系统总储能的比例为剩余能量回收率,即

式中,Erec为回收的剩余能量。

定义开关内阻和一次侧回路电阻消耗的能量与系统总储能的比例为系统能量损耗率,即

由于系统的剩余能量被回收,若系统总储能扣除回收的剩余能量后的能量用ΔE来表示,则系统有效能量传输效率可定义为二次侧回路消耗的能量Esec与ΔE的比值,即

各能量值计算方法如下

式中,t0、t1分别为放电开始时间和剩余能量回收结束时间;I0为放电前L1的最大储能电流;Irec为剩余能量回收结束后L1获得的电流。

3 小型实验用HTSPPT的研制

超导电感储能用于脉冲功率技术的最大优势是储能密度高、储能过程中的电阻损耗小、对初级电源的功率要求低。为了充分利用超导电感储能的优势,在脉冲电源电路中用于储能的HTSPPT一次侧电感通常设计为电感值较大的超导电感,可长时间缓慢地充电。而HTSPPT的二次侧电感用于感应大电流脉冲,由于制作超导电感的线材有临界电流的限制(电流脉冲幅值远超过超导线材的临界电流),且多根超导线材并联制作工艺非常困难,因此,在实验验证阶段,二次侧电感通常设计为常导电感。

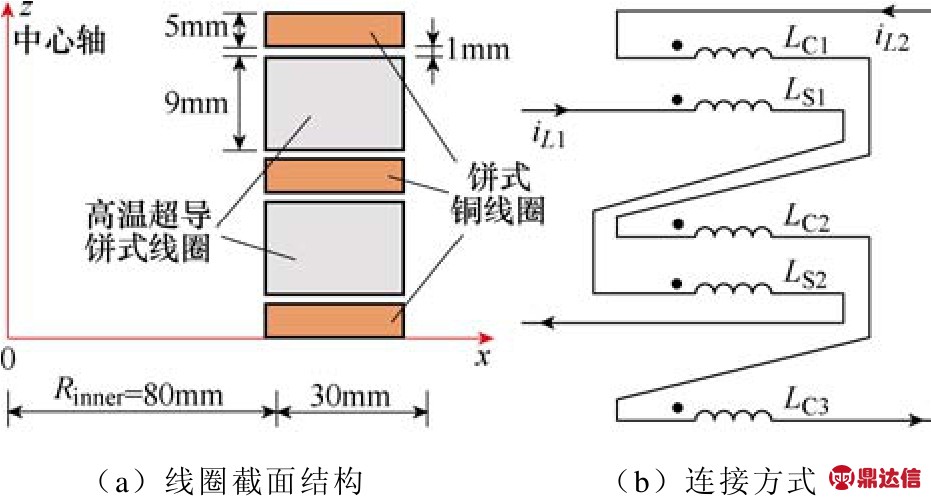

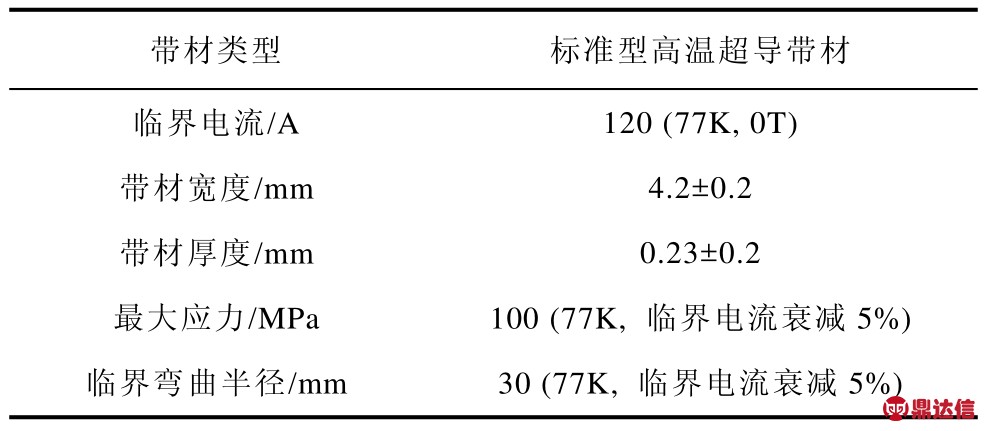

考虑可拆卸性,参考文献[10,19]中对耦合线圈的设计方法,本文设计的小型实验HTSPPT截面结构和连接方式如图5所示。一次侧电感由两个高温超导饼式线圈串联构成,二次侧电感由三个饼式铜线圈串联构成。一次、二次侧电感线圈采用同轴交错叠加结构。其中,LS1和LS2为高温超导饼式线圈,LC1、LC2和 LC3为饼式铜线圈。高温超导饼式线圈选用3根Bi-2223/Ag带材并联绕制,其基本参数见表 1。

图5 HTSPPT截面结构和连接方式

Fig.5 Structure and connecting scheme of the HTSPPT

表1 Bi-2223/Ag高温超导带材基本参数

Tab.1 Basic parameters of Bi-2223/Ag HTS tapes

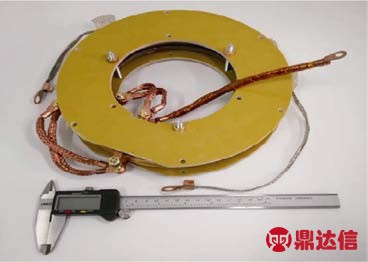

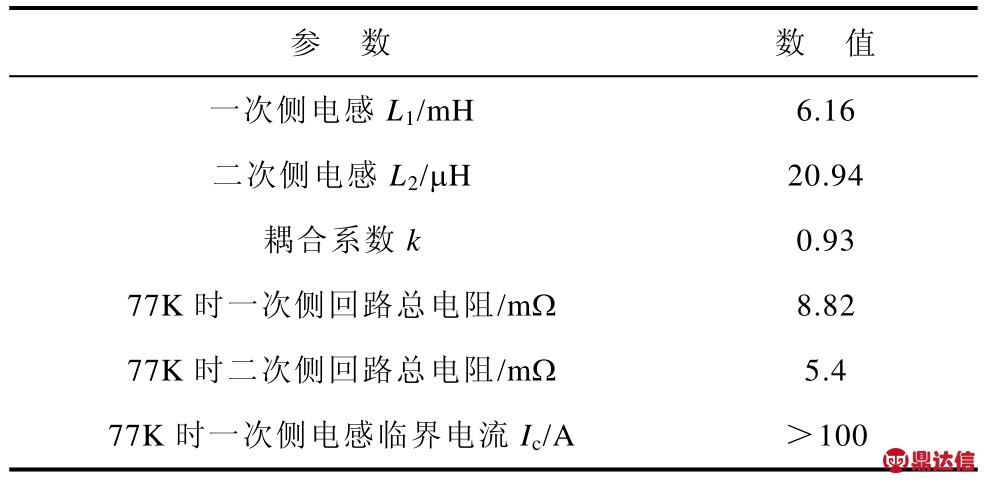

研制的小型实验用HTSPPT实物如图6所示。将其放置于液氮中冷却 30min,测得其基本参数见表 2。由于HTSPPT放置于低温容器内,为方便参数测量,HTSPPT的一、二次侧线圈连接有较长的常导引线,故测得一、二次侧线圈的电阻值略大一些。不过在实验中该引线被作为负载串接在实验电路中,所以该参数仍具有一定的参考价值。

图6 小型实验用HTSPPT

Fig.6 The small experimental HTSPPT

表2 小型实验用HTSPPT参数

Tab.2 Specifications of the small experimental HTSPPT

4 仿真与实验研究

4.1 仿真分析

为了验证剩余能量回收方法的可行性,本文分别进行了仿真和实验研究。由于本文的实验主要为验证性实验,实验电路中的元件主要根据实验室现有条件进行选择。初级电源为 5V恒压源,断路开关选用额定容量为400A/1.7kV半导体开关IGBT,电容器选用电容值和额定电压分别为100μF和4kV的脉冲电容器。由于二次回路引线电阻值较大,在实验电路中直接选择该引线来模拟负载。

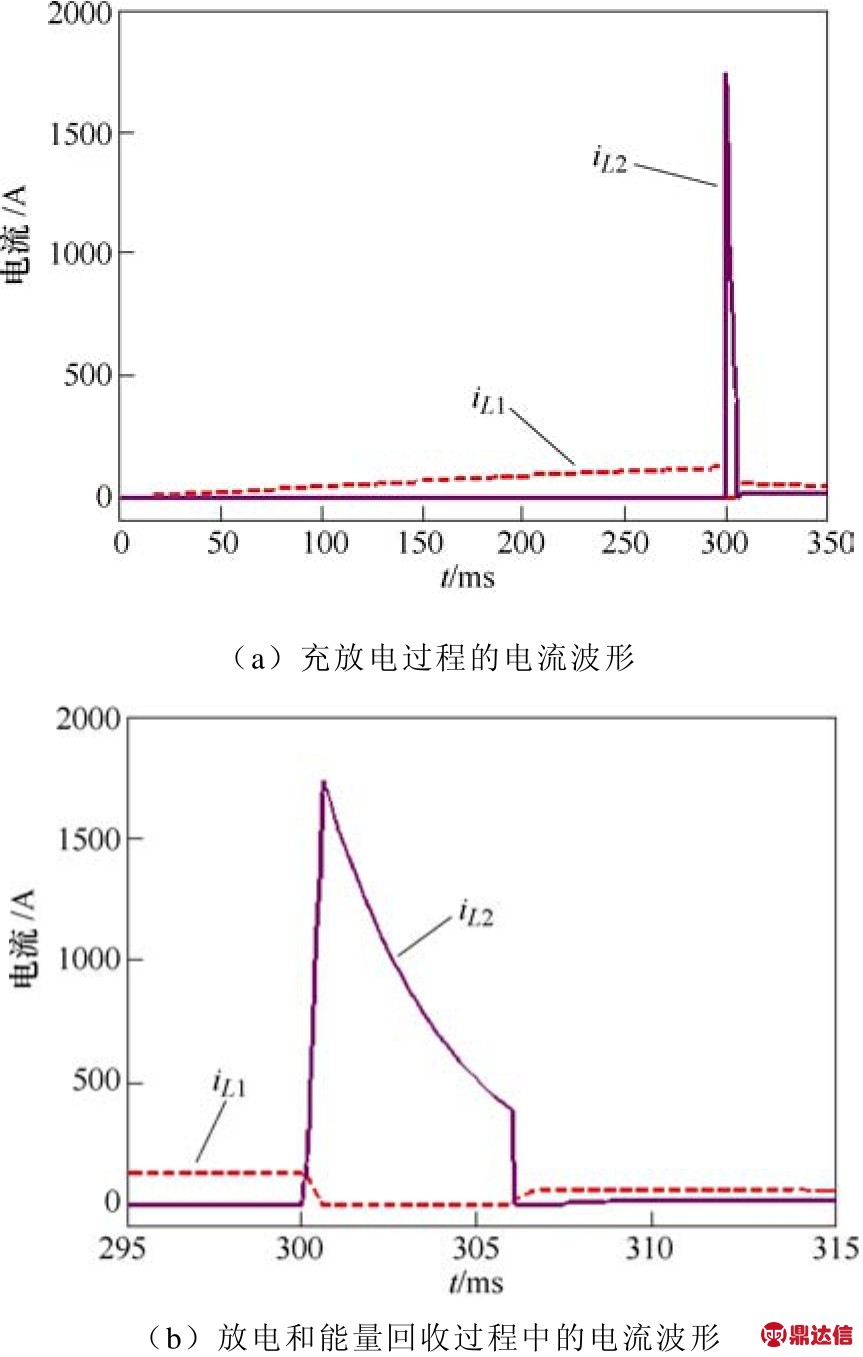

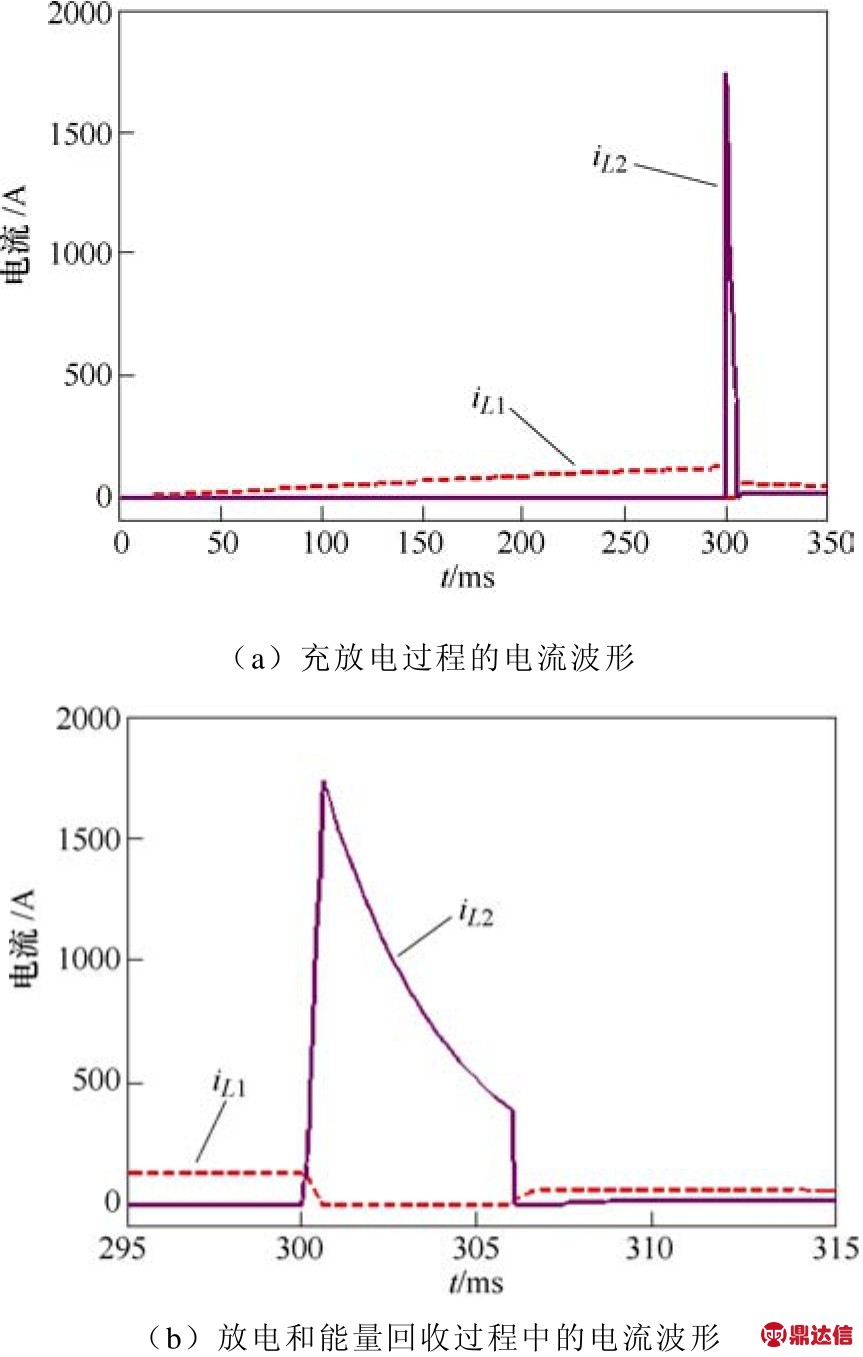

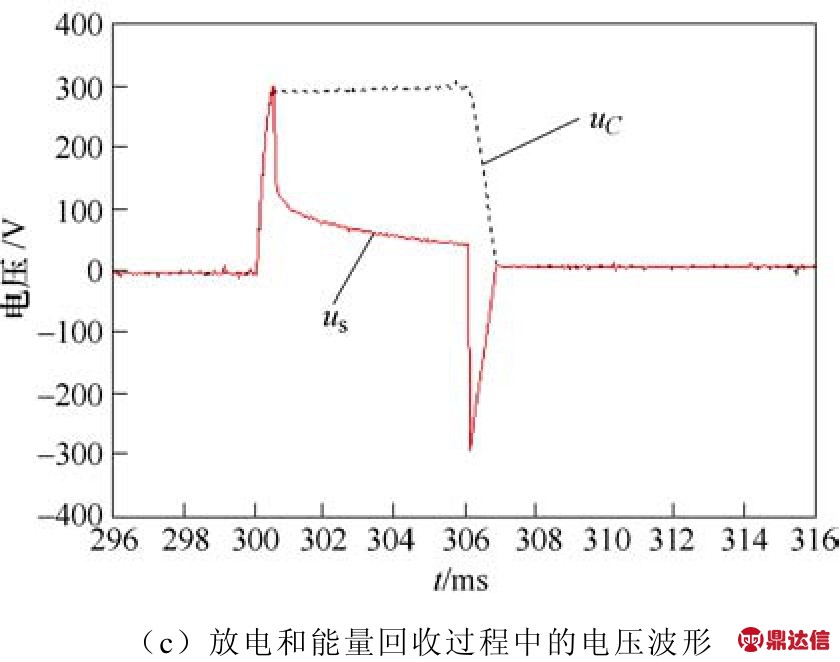

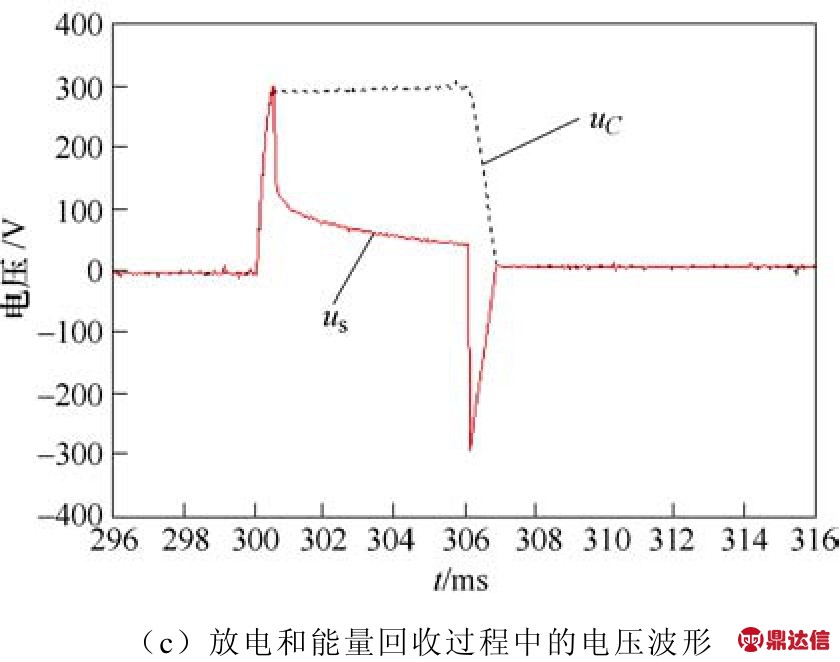

基于实验用 HTSPPT的实际参数,首先利用Simplorer仿真软件平台,对图3所示电路进行仿真。电路中所有开关的导通压降和导通电阻都设置为0.8V和 1mΩ,设置充电时间为 300ms,断开开关Sop后,延时 6ms再触发桥式电容转换电路中的晶闸管导通,其工作过程的五个阶段所对应的时间见表3,仿真结果如图7所示。

表3 工作过程阶段的时间划分

Tab.3 Time division for the phases of work process

图7 仿真结果

Fig.7 Simulation results

仿真结果显示,在300ms时一次侧电感的充电电流达到128.2A,负载电流脉冲幅值为1.73kA,电流放大倍数为13.5倍。由于二次侧回路电阻较大,负载电流脉冲衰减较快,衰减到389.6A时进入剩余能量回收阶段。从剩余能量回收阶段的电压和电流波形可看出,从306ms时刻触发晶闸管导通,电容开始对一次侧电感正向放电,到电容放电结束持续约 1ms。而在此期间,受电容电压的影响,负载电流从389.6A衰减到0只用0.1ms。若控制晶闸管的触发时间,使负载电流脉冲在电枢出膛瞬间刚好衰减为零,则出口电弧可有效消除。剩余能量回收结束后,一次侧电感获得的电流值为67.1A。

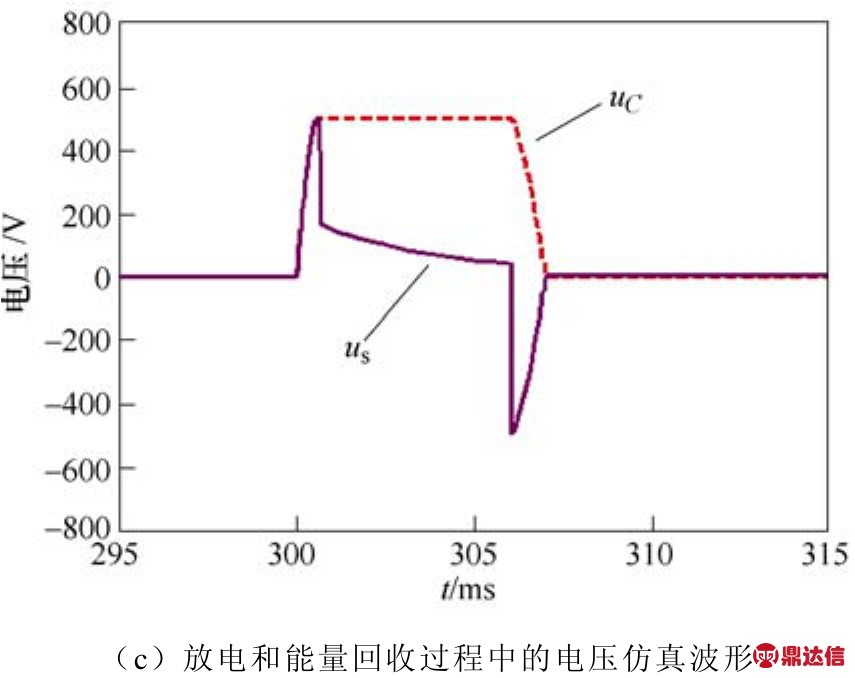

根据式(1)~式(5)的计算方法,可得仿真系统能量的分配情况如图8所示。可以看出,在该仿真电路参数下,一次侧电感回收的剩余能量达到系统总储能的27.38%,这是非常可观的。扣除一次侧电感回收的剩余能量后,可得系统的实际有效能量传输效率为81.23%。

图8 仿真系统能量分配情况

Fig.8 Energy allocation of the simulation system

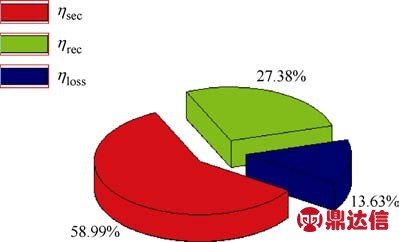

保持仿真电路的基本参数不变,在不同延时触发时间下对系统的有效能量传输效率进行仿真对比,结果见表 4。可以看出,随着延时触发时间的增大,系统的有效能量传输率呈现先增大后减小的趋势。分析原因为:当延时触发时间较短时,虽然能量回收比例较高,能量损耗比例较低,但二次侧回路电阻获得能量比例也较低;当延时时间较长时,虽然二次侧回路获得能量比例较高,但能量回收比例较低,而能量损耗比例较高。不过,整体来看系统的有效能量传输效率变化不大。

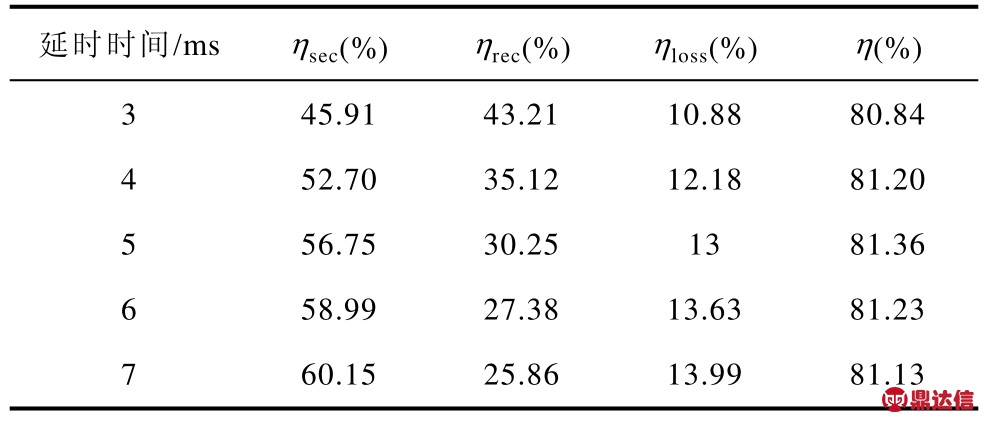

表4 不同延时触发时间对能量传输效率的影响对比

Tab.4 Comparison of energy transfer efficiency under different delay triggering time

4.2 实验验证

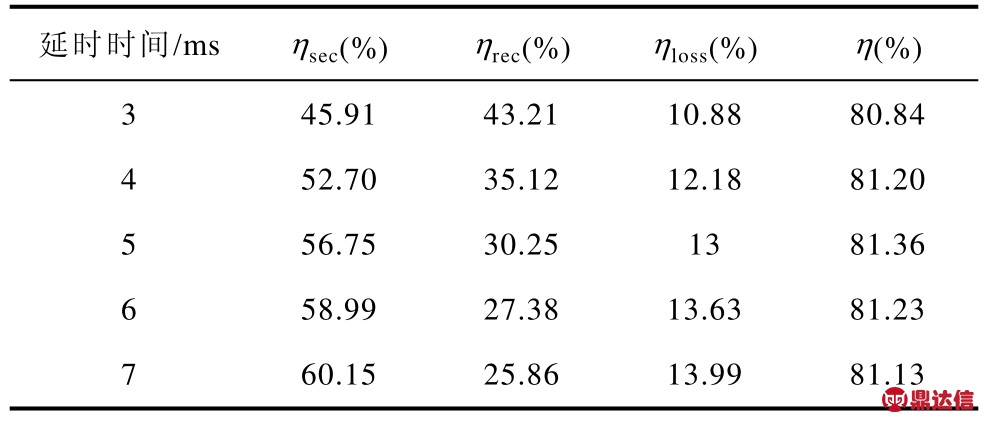

实验电路按图3所示拓扑搭建。由于实验室未购置快速晶闸管,根据其单相导通的特性,在实验电路中采用 IGBT和二极管串联来代替。数据采集系统由美国NI公司生产的多通道数据采集卡USB-6351和Labview软件平台构成。开关控制时序与仿真中的设置相同,实验得到的电流和电压波形如图9所示。

图9 实验结果

Fig.9 Experimental results

由实验结果可以看出,当充电300ms时一次侧电感的充电电流为 95.5A,负载电流脉冲的最大幅值为1.16kA,电流放大倍数约为12.1倍,都低于仿真结果。在剩余能量回收过程中,电容放电时间也略小于仿真值,大约为0.9ms。负载脉冲从425A快速衰减到60A左右后,受一次电流在续流回路中衰减的影响,开始缓慢衰减,大约在308.5ms时衰减结束。在306.9ms时,一次侧电感获得的电流最大值约为44.2A。

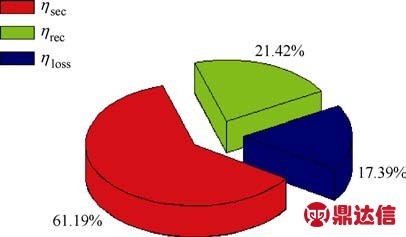

由实验结果计算得到的系统能量的分配情况如图10所示。与仿真系统相比,由于系统能量损耗率增大,使得系统能量利用效率和剩余能量回收率都有所降低。不过,对于未来大功率系统来说,比重为21.42%的剩余能量回收率仍十分可观。扣除一次侧电感回收的剩余能量后,系统有效的能量传输效率为77.87%。在未来大功率系统中,回收剩余能量可作为新的工作周期中一次侧储能电感的初始储能,从而可缩短新的工作周期的充电时间。

图10 实验系统能量分配情况

Fig.10 Energy allocation of the experimental system

总体来看,由于实验电路参数与仿真电路参数并非完全一致(实际实验电路中连接导线及开关导通电阻较大),所得实验性能略低于仿真计算,但实验反映的规律与理论和仿真都基本一致,实验和仿真得到的电流电压波形的变化趋势也基本吻合。

5 结论

本文针对基于超导脉冲变压器的脉冲电源提出了一种提前主动回收剩余能量的方法。通过利用桥式电容转换电路,先回收初始放电阶段的漏感能量,并在放电即将结束时,再将回收的漏感能量用于使二次侧电感电压极性改变,实现负载电流脉冲的关断和剩余能量的回收。仿真和实验结果反映的规律与理论分析基本一致,都表明该方法具有很好的效果,且有利于脉冲电源的连续工作。另外,该方法可使负载电流脉冲的关断时间可控,有利于消除电磁发射系统的出口电弧。