摘 要 为满足某型雷达支架反射板的轻量化要求,使用碳纤维复合材料代替原有的1350铝合金材料。改进后的碳纤维材料反射板厚度由1.8 mm下降到1.4 mm,使结构重量减轻了50%。碳纤维材料相比于铝合金材料在强度刚度上都具有优势,但由于反射板厚度下降,无法判断其力学性能是否下降,需要进行理论计算及仿真论证。利用ANSYS软件对改进后的反射板进行模态分析、随机振动分析和瞬态动力学分析,并对其各阶固有频率进行了理论计算。结果表明:2阶固有频率与2阶工作频率较为接近,应适当调整该阶工作频率,避免在固有频率附近工作。改进后的碳纤维反射板在振动载荷下安全系数提升9.473倍,冲击载荷下安全系数提升了3.269倍。研究结果为碳纤维材料替代传统金属材料提供了新的思路。

关键词 直升机雷达反射板; 碳纤维; 模态分析; 随机振动分析; 瞬态动力学分析

碳纤维复合材料凭借其轻质、高强度、高模量等优异特性,作为一种轻质功能结构一体化材料,经电磁功能强化处理后,可实现集减重、结构承载、电磁性能和环境适应性等多功能于一体的有效复合。因此,碳纤维材料在航空航天领域的应用越来越广泛,是保证其减重需求和结构强度要求最理想的制作材料之一[1-2]。许多学者对直升机机载设备在振动、冲击载荷下的力学性能进行了研究。衡楠等[3]研究了直升机机载扫面反射镜组件在受到随机振动载荷时的维系响应,对其结构进行了随机振动响应分析,分析了结构振动响应特点;许良柱等[4]研究了航空机箱在半正弦波冲击与随机振动时,并进行了试验测试,对比测试结果与仿真数据,论证了在模型上施加的边界条件的合理性;袁峰等[5]研究了直升机停机坪,对其进行静力学分析和瞬态动力学分析,研究静力学和动力学条件下最大应力、应变均小于许用应力和结构需用挠度,并依此真名结构的稳定性。现有文献大都只是对直升机机载现有设备在受到振动或冲击载荷时进行可靠性论证,在机载设备轻量化要求越来越高的现实情况下,研究直升机雷达反射板轻量化设计后,能否满足机载环境力学性能要求有着现实意义。

源于某项目直升机雷达支架反射板的轻量化需求,拟采用碳纤维复合材料替代原有的1350铝合金反射板。根据材料特性,计算减重厚度,重新建立碳纤维复合材料模型替代原有结构的三维模型;将三维模型导入ANSYS软件中,完成三维结构的模态分析、随机振动分析和瞬态动力学分析的求解过程,对比改进签后的最大变形量和应力分布仿真结果。以此论证碳纤维材料替代铝合金材料的可行性,为产品开发提供设计依据。

1 任务要求和实现途径

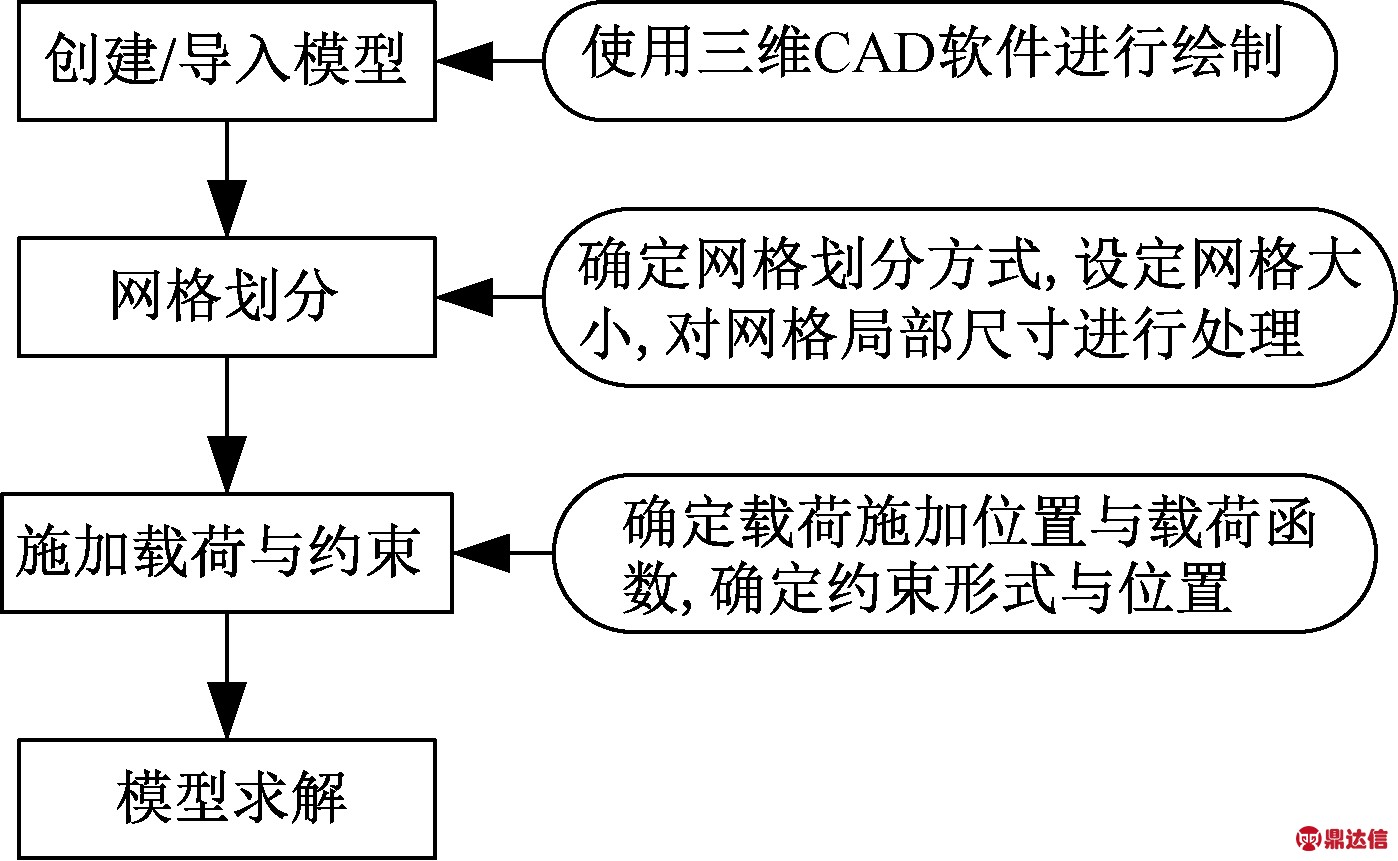

该反射板表面有电磁功能性要求,需要保证板体在受到振动冲击载荷时的最大变形量需不超过1 mm。碳纤维材料密度小于铝合金材料,且碳纤维材料相比于铝合金材料在强度刚度上都具有优势,因此针对用户提出的反射板减重50%的需求,计划减小反射板厚度。在板厚减小的情况下,对结构进行有限元仿真分析,为该产品的材料设计和结构设计提供有力依据。设计思路流程如图1所示。

图1 有限元分析设计思路

Fig1. Design idea of finite element analysis

2 分析方法

反射板在受到振动、冲击载荷时的力学性能,使用的分析方法为动力学分析方法。动力学分析是在惯性或阻尼起重要作用时,物体在自由振动下的响应特征;或者物体随时间变化情况下的动态响应特性。

2.1 随机振动分析

随机振动分析又称为功率谱密度分析,是一种基于概率统计学理论的谱分析技术。该方法主要应用于航天器发射过程、汽车路面颠簸和海洋平台承受风浪载荷等场景,这些结构的特点是均需要时刻都在发生变化的随机载荷作用,由于时间历程是不确定的,因此这种情况不能选择瞬态分析,而是从概率统计学角度出发,将时间历程转变为功率谱密度函数[6-7]。在该基础上进行随机振动分析。

随机振动分析是一种频域分析,首先进行模态分析,设其载荷历程时间为t,随机载荷为a(t),则其子相关函数可以表示为

(1)

式(1)中:T为载荷历程总时长;R(τ)为随机振动载荷谱。

当τ=0时,自相关函数等于随机载荷的均方值,即R(0)=E[a2(t)]。

自相关函数是一个实偶函数,它在R(τ)-τ图形上的频率反映了随机载荷的频率成分,且具有如下性质:![]() 因此它符合傅里叶变换的条件:

因此它符合傅里叶变换的条件:![]() R(τ)dτ<∞,可以进一步用傅里叶变换描述随机载荷的具体频率成分为

R(τ)dτ<∞,可以进一步用傅里叶变换描述随机载荷的具体频率成分为

R(τ)=![]() F(f)e2πftdf

F(f)e2πftdf

(2)

式(2)中:f为圆周率;F(f)=![]() F(f)e2πftdτ为R(τ)的傅里叶变换,也就是随机载荷a(t)的功率谱密度(power spectral density, PSD)。

F(f)e2πftdτ为R(τ)的傅里叶变换,也就是随机载荷a(t)的功率谱密度(power spectral density, PSD)。

如果τ=0则可以得到R(0)=![]() F(f)df=E[a2(t)],这就是功率谱密度的特性:功率谱密度曲线下的面积等于随机载荷的均方值。

F(f)df=E[a2(t)],这就是功率谱密度的特性:功率谱密度曲线下的面积等于随机载荷的均方值。

进行随机振动分析首先要进行模态分析,在模态分析的基础上进行随机振动分析。模态分析应该提取主要被激活振型的频率和振型,提取出来的频谱应该位于PSD曲线频率范围之内,为了保证计算考虑所有影响显著的振型,通常PSD曲线的频谱范围不要太小,应该一直延伸到频谱值较小的区域,而且模态提取的频率也应该延伸到谱值较小的区域。

2.2 冲击分析

冲击载荷的仿真属于瞬态动力学分析,通过对反射板进行瞬态动力学分析,校核其刚度、强度的变化,所使用的是线性瞬态动力学分析,瞬态动力学分析基本公式为

(3)

式(3)中:M、C、K 分别为总体质量矩阵、阻尼矩阵和刚度矩阵;![]() 分别为结构的加速度向量、速度向量和位移向量; F(t)为结构激振力向量。

分别为结构的加速度向量、速度向量和位移向量; F(t)为结构激振力向量。

在给定时间t内,这些方程可以看做是一系列考虑惯性力和阻尼力的静力学平衡方程。积分时间步长,它是从一个时间点到另一个时间点的时间增量,其定义的大小会影响求解精度和收敛性[8-10]。

3 仿真结果与分析

3.1 雷达反射板有限元模型

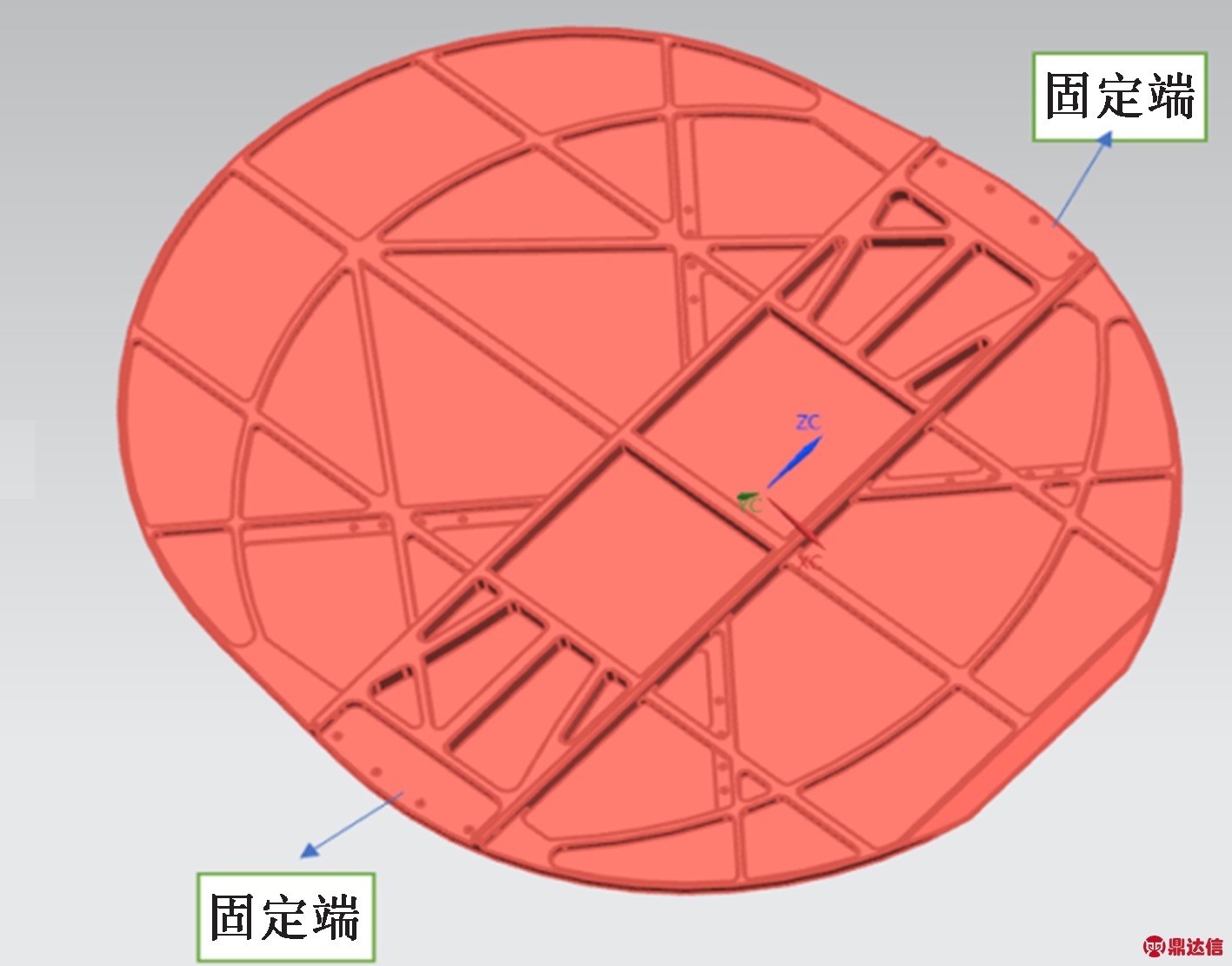

针对该反射板中出现的固定端位置(图2)建立反射板三维模型。所使用1350铝合金和碳纤维材料属性如表1所示。反射板结构如图2所示。

图2 反射板结构及其固定端位置

Fig.2 Reflector structure and its fixed end position

表1 材料属性

Table 1 The material properties

雷达反射板由于需要保证工作面承载后,表面变形量最大值不能超过1 mm,表面粗糙度优于Ra6.3,因此设计将在原有1350铝合金模型的基础上直接进行轻量化设计,要求在受到振动载荷,冲击载荷后,反射板变形量优于原有设计,且进行模态分析,避免反射板各阶固有频率与直升机工作频率接近。由表1可知,1350铝合金密度为2.7 g/cm3,本次使用的碳纤维材料为T700,密度为1.73 g/cm3。由于要求重量要降低至原重的50%,可得

(4)

式(4)中:V1、V2分别为1350铝合金体积、碳纤维体积;ρ1、ρ2分别为1350铝合金密度、碳纤维密度。

将密度代入式(4)可得![]() 因反射板表面积不变,因此需要将厚度下降到1.4 mm以下即可满足减重50%的要求。

因反射板表面积不变,因此需要将厚度下降到1.4 mm以下即可满足减重50%的要求。

3.2 随机振动分析

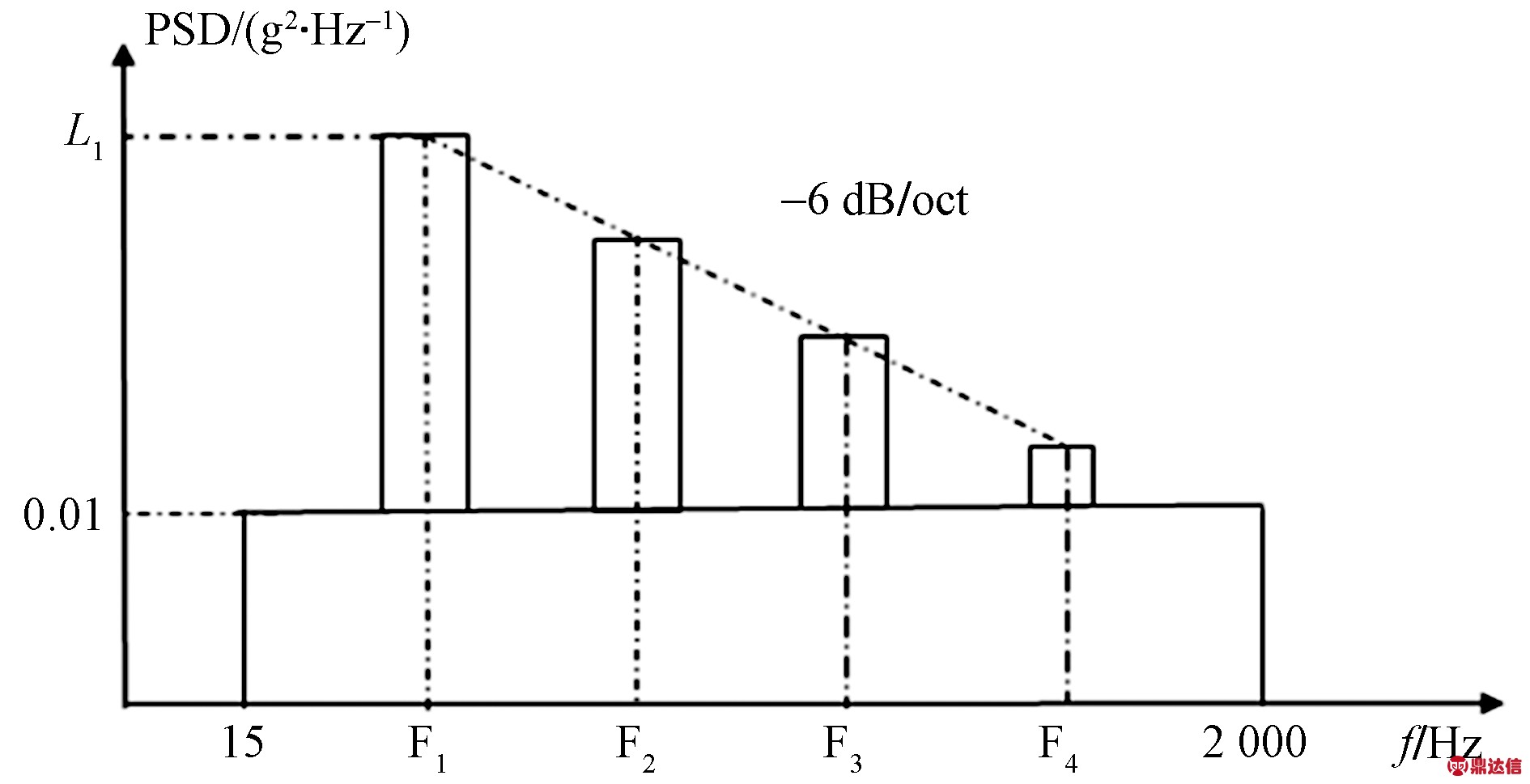

根据直升机振动试验的要求,随机振动功率谱密度施加在反射板所有固定点处。具体仿真输入如下:①频率范围:15~2 000 Hz,频率误差规定值的±2%,低于25 Hz的±0.5 Hz;②振动环境由宽带随机振动叠加窄带尖峰组成;③振动试验值:L1=0.3 g2/Hz(1±10%),L1为F1频率时的功率谱密度;④耐久试验值为功率试验值的1.6倍;⑤振动环境试验图(图3);⑥L1、L2、L3、L4分别为直升机反射板工作时的主要振动频率。图3中,oct表示一个工作倍频程;f为反射板工作频率,该反射板工作频率如表2所示。

图3 振动环境功率谱密度

Fig.3 Power spectral density in vibration environment

表2 反射板工作频率

Table 2 Reflector operating frequency

3.2.1 模态计算

为保证分析结果的准确性,将对改进后的雷达反射板进行模态分析计算,将该雷达反射板理解为再确定系统中计算固有频率,且该系统为正定系统,其计算公式为

(5)

式(5)中:K为刚度矩阵;M为对称矩阵,是对称正定矩阵;A为振幅列阵;p为固有频率。运用式(5)进行矩阵迭代计算,从最低固有频率和主振型开始,最后求得全部的或一部分固有频率和主振型。由表2可知,该反射板固有频率最高工作频率为430 Hz,因此,只需计算到固有频率大于430 Hz即可停止计算。需要引入动力矩阵:

D=K-1M

(6)

则有

(7)

式(7)中:D为n×n的方矩阵;A为n×1的振幅列阵。假设了一个迭代初始列阵A1,就可以按照式(8)进行计算。

(8)

同时,在每次迭代中计算![]() 其中Bn,k为Bk中的最后一个元素,并将它和

其中Bn,k为Bk中的最后一个元素,并将它和![]() 进行比较,如果达到精度要求,即

进行比较,如果达到精度要求,即![]() 则可以停止迭代。Ak+1是一个主振型,则固有频率为

则可以停止迭代。Ak+1是一个主振型,则固有频率为

(9)

如果上述计算中的D是原始的动力矩阵,那么这里得到的是最低阶(第1阶)固有频率和相应的主振型。

当迭代计算出某1阶固有频率和主振型后,可以用下式计算下一届固有频率和主振型的动力矩阵D*为

(10)

(11)

式中:![]() 为上述迭代结束时计算出的量;M为质量矩阵;D为用于迭代计算的动力矩阵。

为上述迭代结束时计算出的量;M为质量矩阵;D为用于迭代计算的动力矩阵。

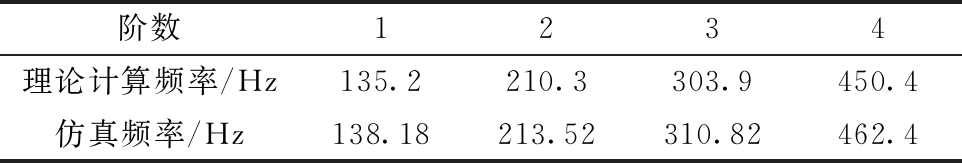

由式(5)~式(11)可得前4阶固有频率如表3所示。由于4阶模态频率已经高于最大工作频率430 Hz,因此可以停止计算。

表3 理论计算固有频率值

Table 3 Theoretical calculation of natural frequency values

3.2.2 模态仿真

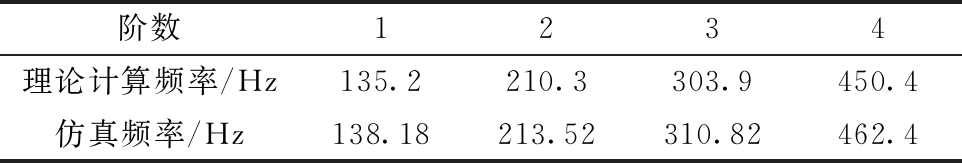

随机振动分析是一种频域分析,需要首先进行模态分析。将减重设计后的模型进行模态分析仿真,前4阶固有频率值如表4所示,结果如图4所示。

表4 前4阶固有频率值

Table 4 The first four natural frequencies

通过模态分析,得到该结构的1阶、2阶、3阶、4阶模态下的固有频率以及相对应的最大变形量,由于4阶固有频率为462.4 Hz,已经超过了反射板工作频率F4=430 Hz,因此只需要对前4阶固有频率进行分析。从云图(图4)中可以观察到反射板变形趋势。

图4 模态分析结果

Fig.4 Modal analysis results

通过对反射板结构进行模态仿真分析,发现1阶、2阶模态主要变形分别位于反射板的两圆弧处最外端变形;3阶、4阶模态主要变形位于反射板的两圆弧处,对称的分布在两侧。发现F2=215 Hz与2阶固有频率213.52 Hz非常接近,并发现2阶振型沿y方向的参与系数为44.872,比值为1;沿z轴旋转方向的参与系数为3.5,比值为0.48;对比与其他4个方向(x、z向和RotX、RotY)的参与系数,由此可知第2阶振型主要表现为y方向的摆动振型,次要振动为z轴方向的旋转振型,其他方向的振动可以忽略不计。因此,建议螺旋桨在通过F2频率时应采取相应保护措施,尽量避免在固有频率或固有频率附近工作,且应在y方向上和z轴旋转方向上增加加强筋厚度予以保护。

3.2.3 振动仿真分析

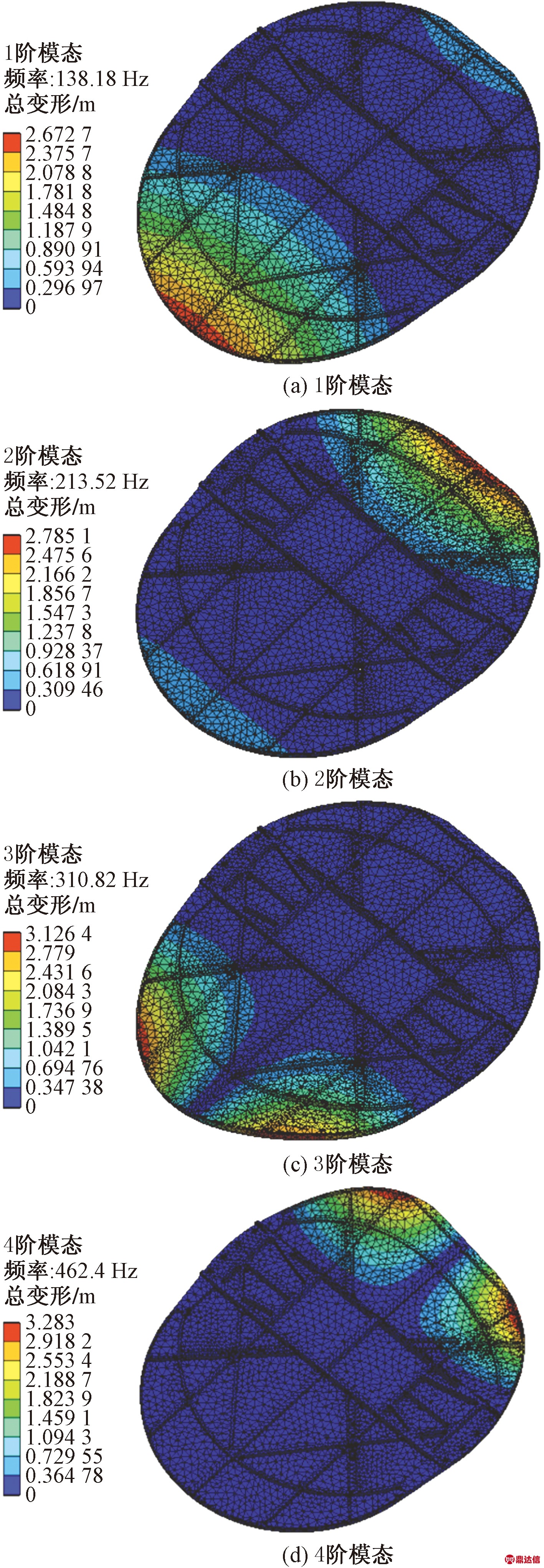

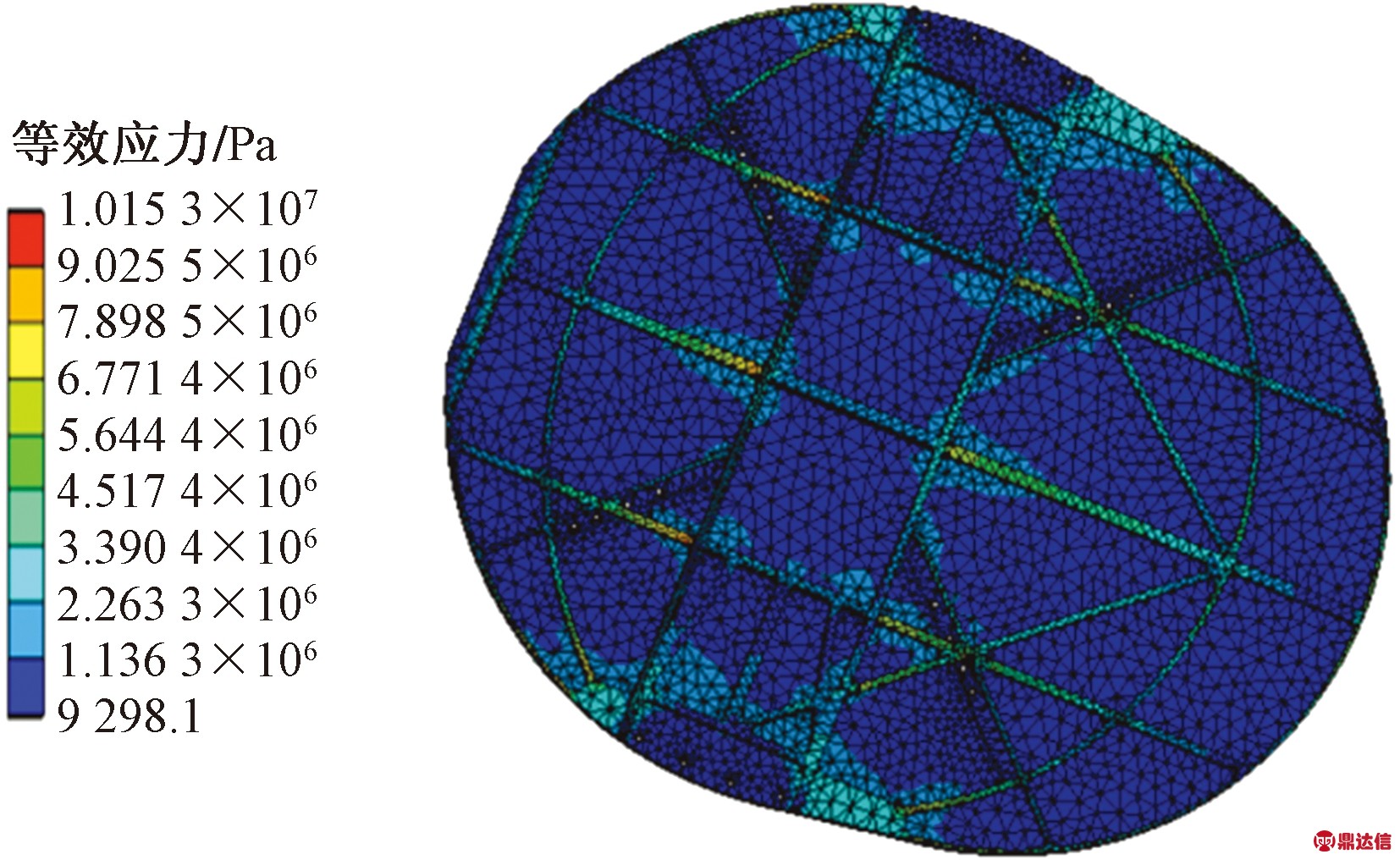

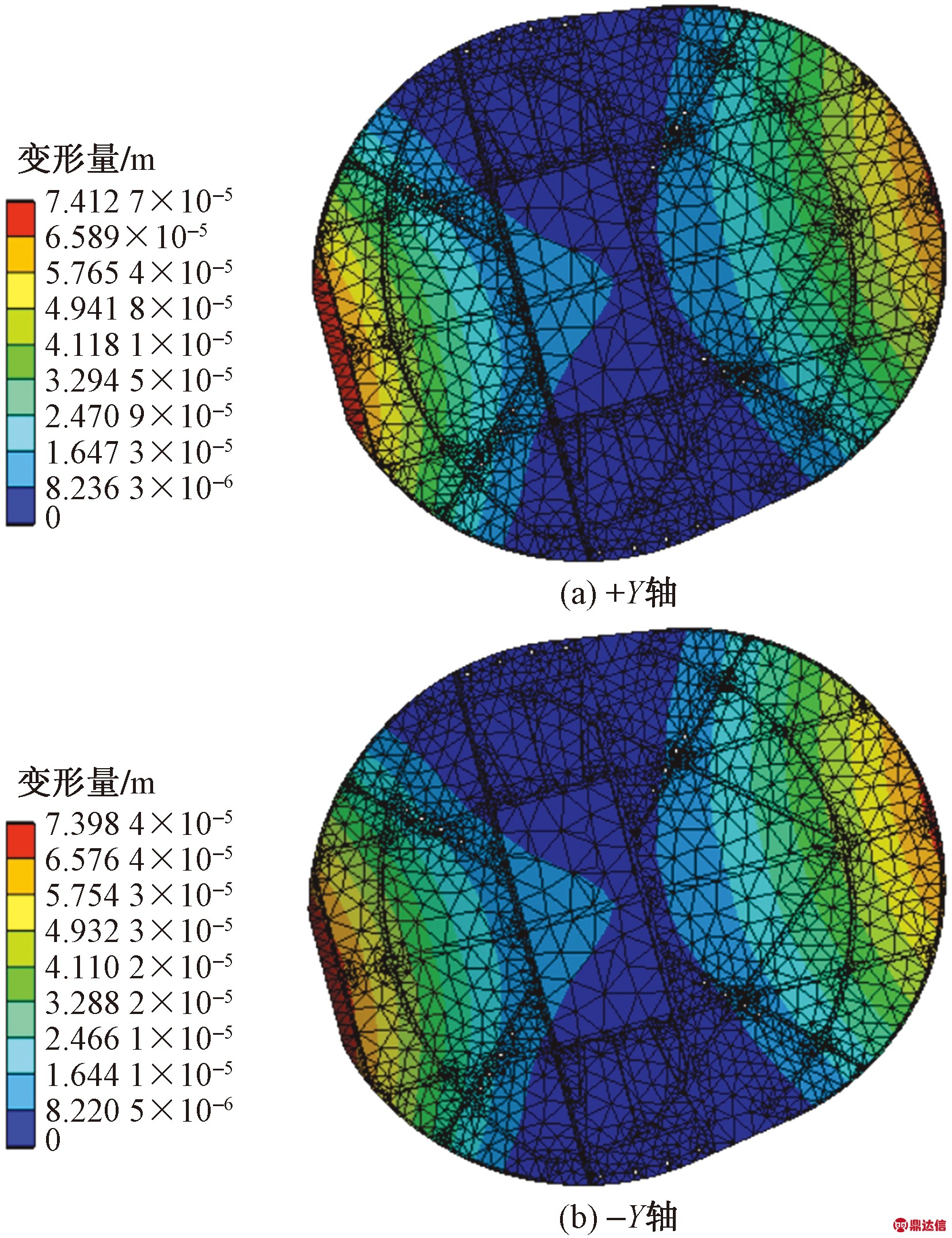

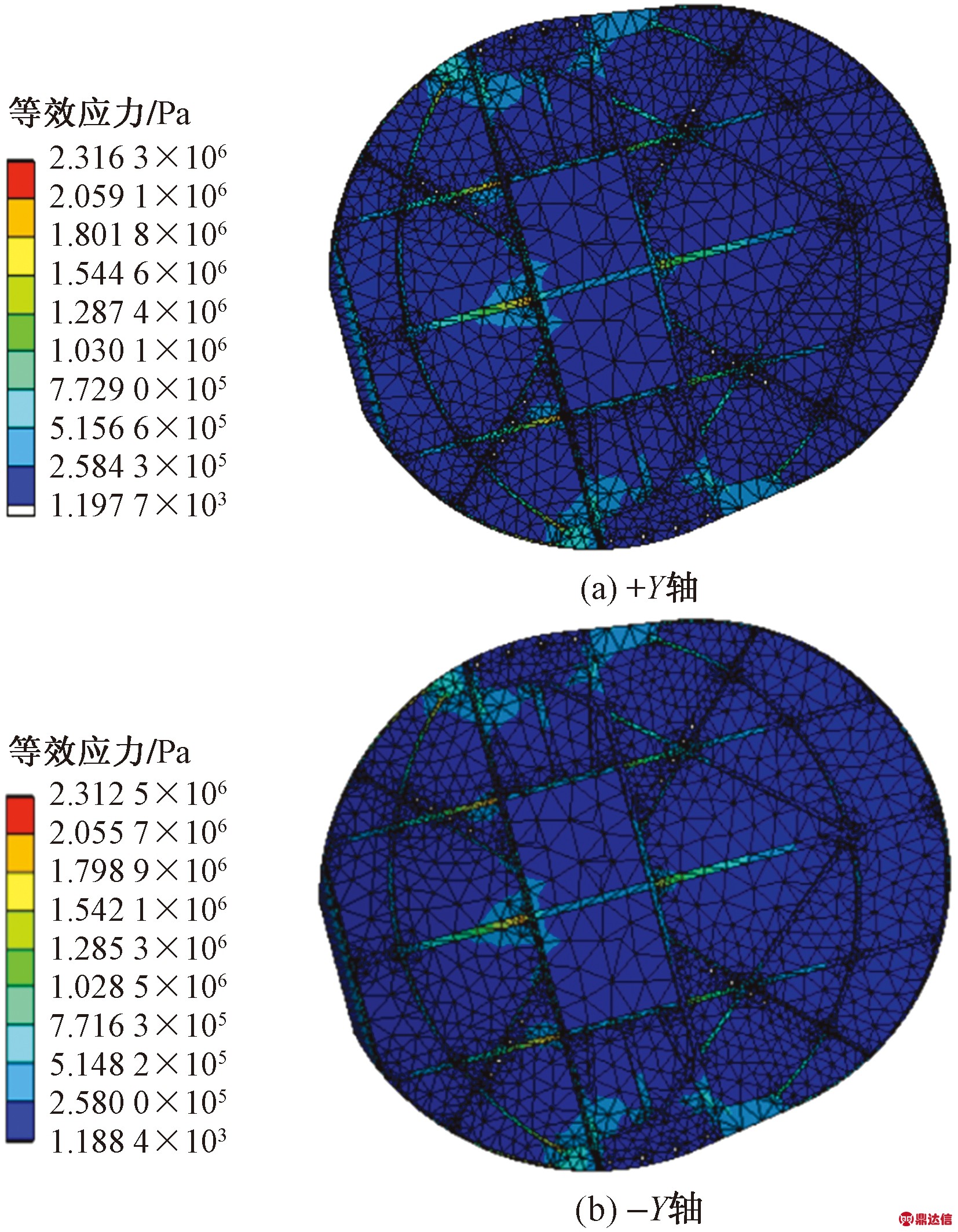

分别对铝合金材质反射板和碳纤维复合材料反射板的最大变形量和应力分布进行了仿真。图5、图6为铝合金反射板在上述振动条件下的最大变形和应力分布。

图5 1350铝合金反射板最大变形分布(振动)

Fig.5 Maximum deformation distribution of 1350 aluminum alloy reflector (vibration)

图6 1350铝合金反射板应力分布(振动)

Fig.6 Stress distribution of 1350 aluminum alloy reflector (vibration)

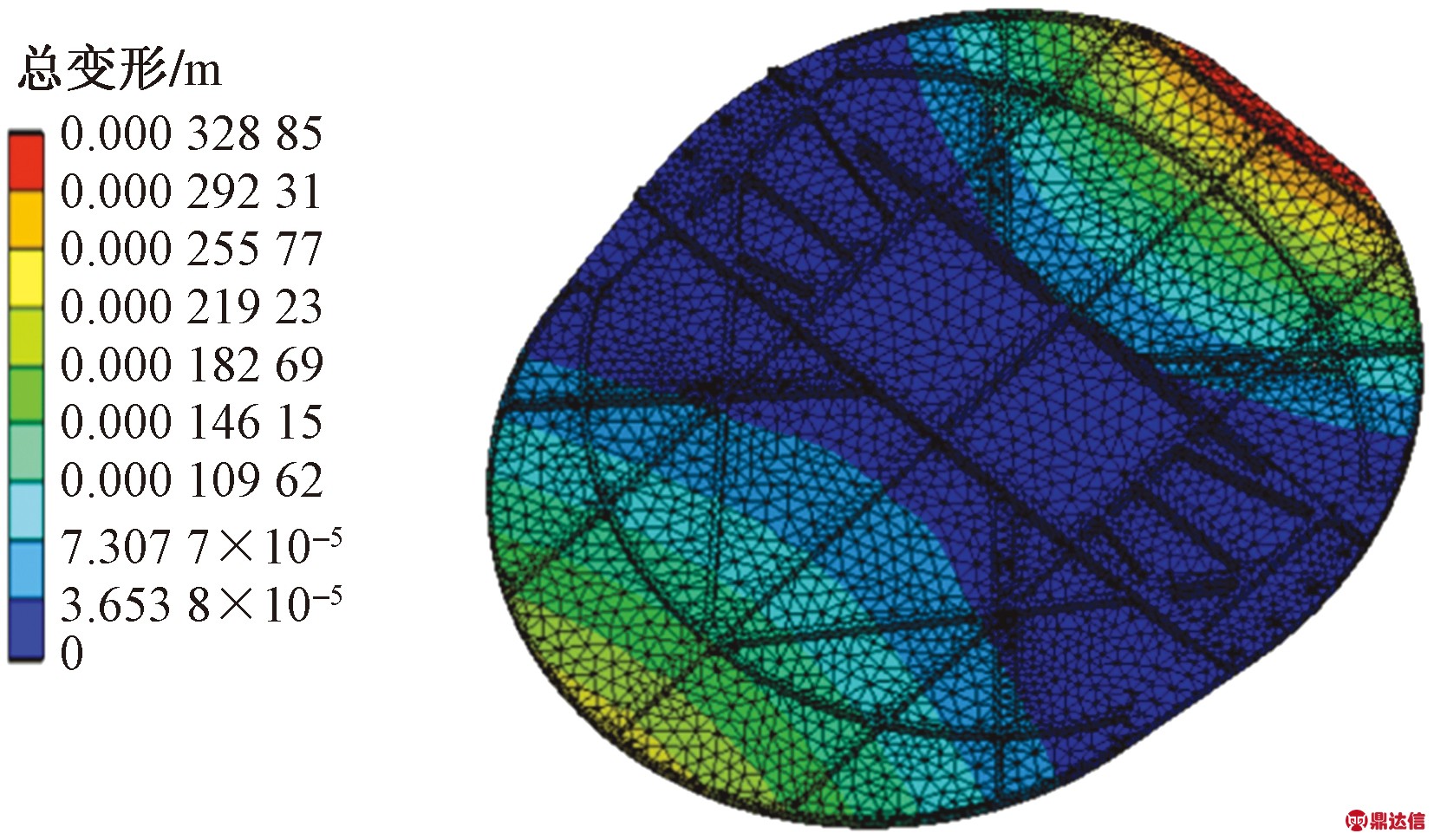

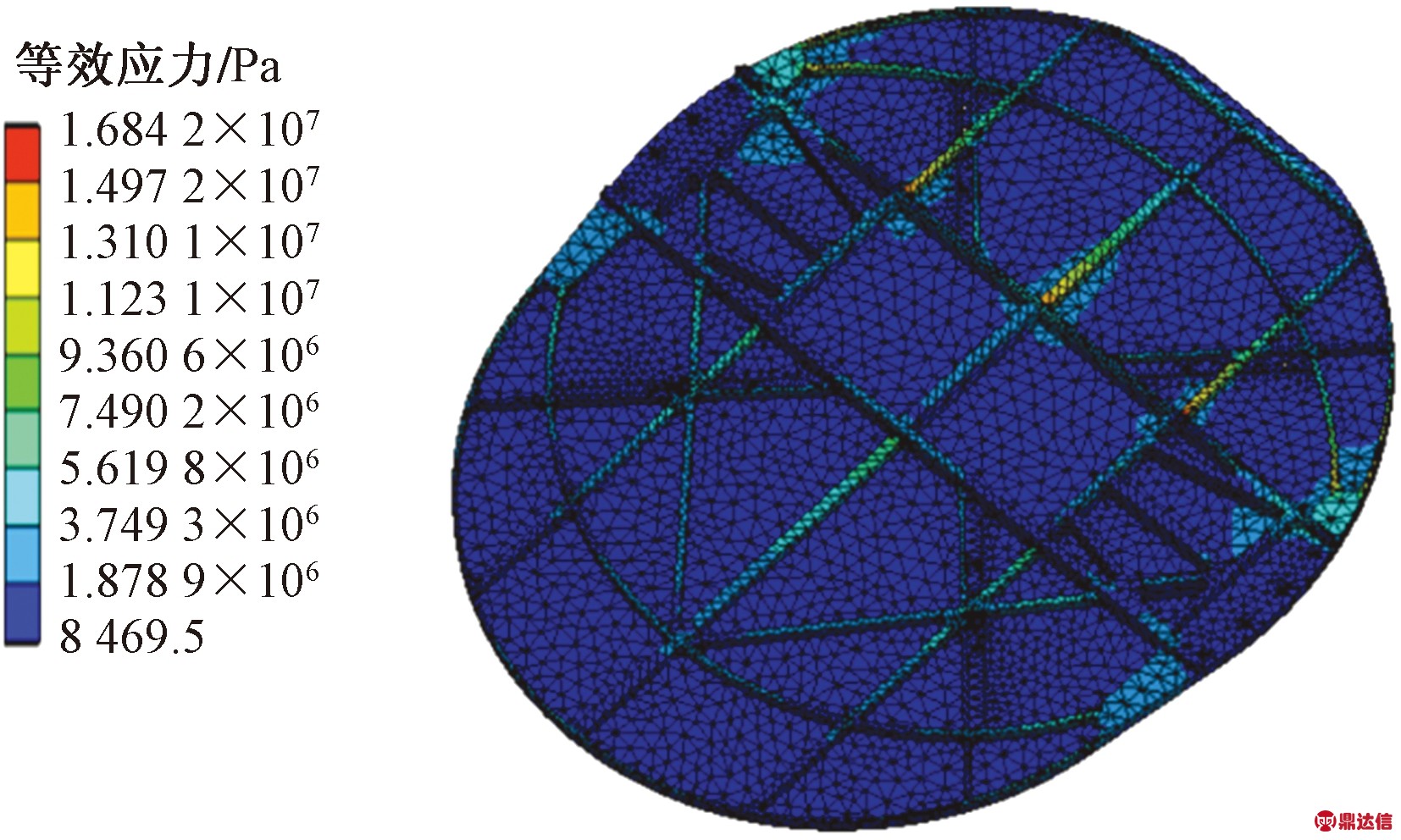

图7、图8为碳纤维复合材料反射板在该振动条件下的最大变形和应力分布。

图7 碳纤维复合材料反射板最大变形分布(振动)

Fig.7 Maximum deformation distribution of carbon fiber composite reflector (vibration)

图8 碳纤维复合材料反射板应力分布(振动)

Fig.8 Stress distribution of carbon fiber composite reflector (vibration)

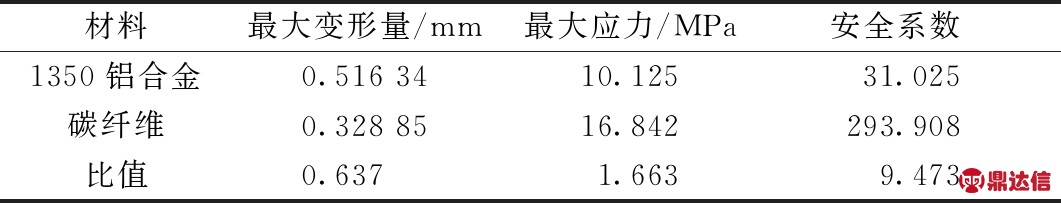

3.2.4 仿真结果

通过对比两种材料在同一输入下的振动响应,最大变形均出现上图中的红色区域,应力集中加强筋的红色区域。振动仿真分析结果表明,对比1350铝合金和碳纤维复合材料在同一振动输入下的振动响应,最大变形均出现在反射板的两圆弧处,应力集中主要分布在加强筋上,且在反射板中心部位的加强筋上,出现最大应力集中,此结果与模态分析吻合。反射板上的加强筋对于整个板体的刚度起到了至关重要的作用。1350铝合金反射板的最大变形为0.516 34 mm,受到的最大应力值为10.153 MPa,1350铝合金材料的屈服强度为315 MPa,安全系数为31.025;碳纤维反射板的最大变形为0.328 85 mm,受到的最大应力值为16.842 MPa,碳纤维材料的抗拉强度为4 950 MPa,安全系数为293.908。可以发现在受到随机振动载荷时,改进后的反射板力学性能更加优秀。具体对比结果如表5所示。

表5 随机振动分析仿真结果

Table 5 Simulation results of random vibration analysis

3.3 冲击动力学分析

3.3.1 输入

根据《军用装备实验室环境试验方法第18部分:冲击试验》(GJB 150.18A—2009)对直升机机载设备的冲击试验相关规定,确定如下仿真输入:①冲击脉冲波形:后峰锯齿波;②冲击脉冲峰值加速度:20g(g为重力加速度);③冲击脉冲持续时间:11 ms;④速度变化量:(AD/2)1.10;⑤次数:3轴向,每轴向6次,共18次;⑥在固定端位置施加5 kg载荷。

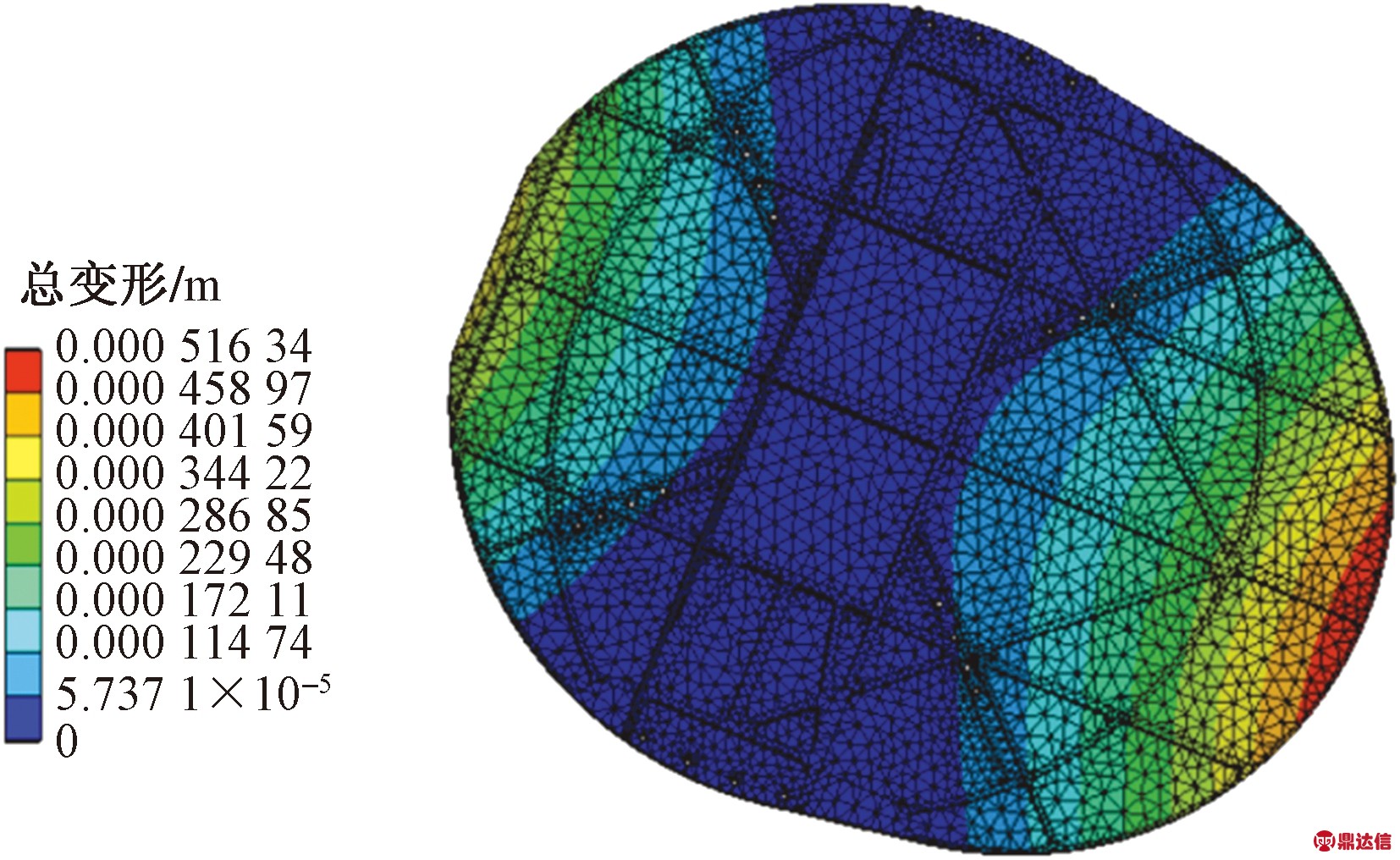

3.3.2 冲击仿真分析结果

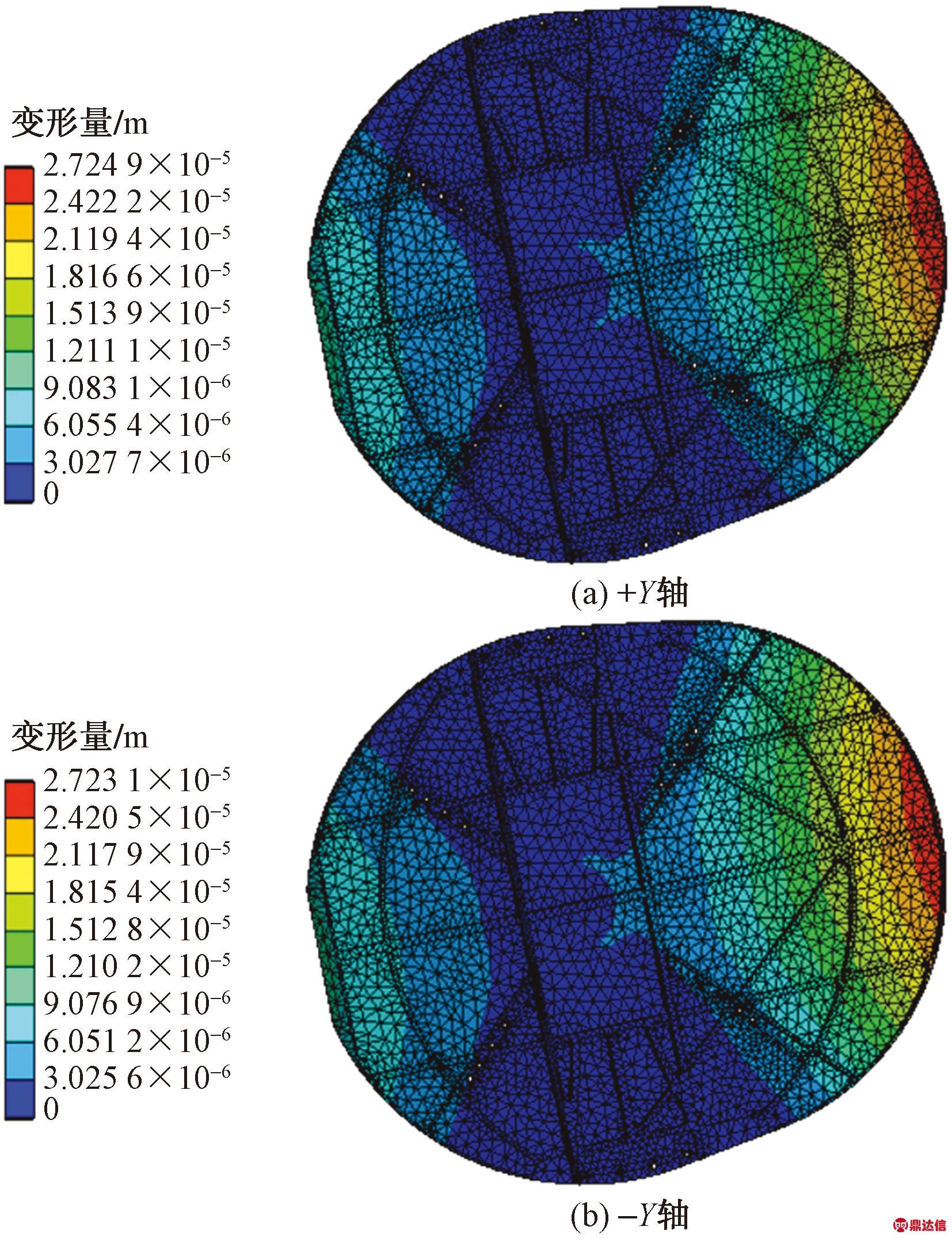

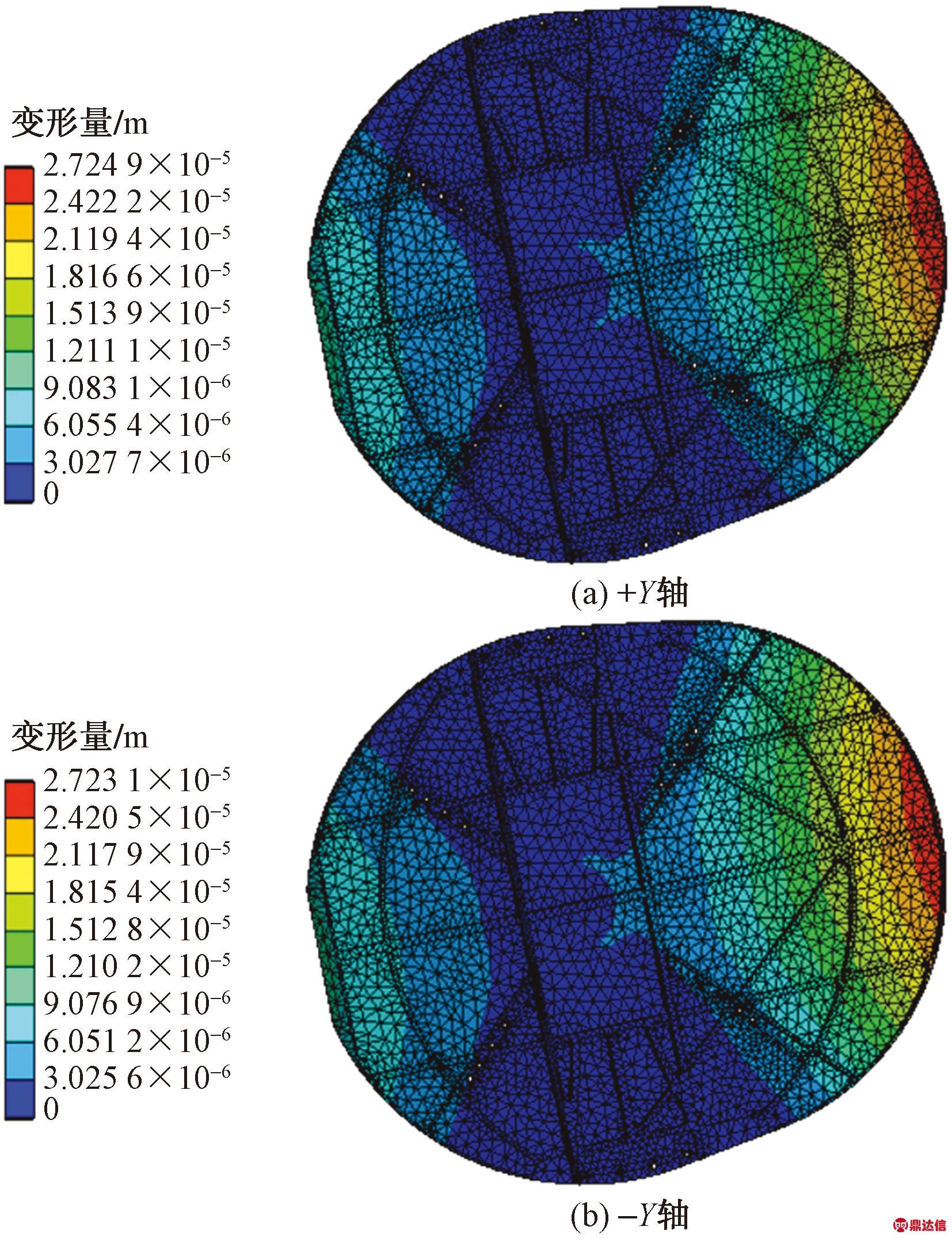

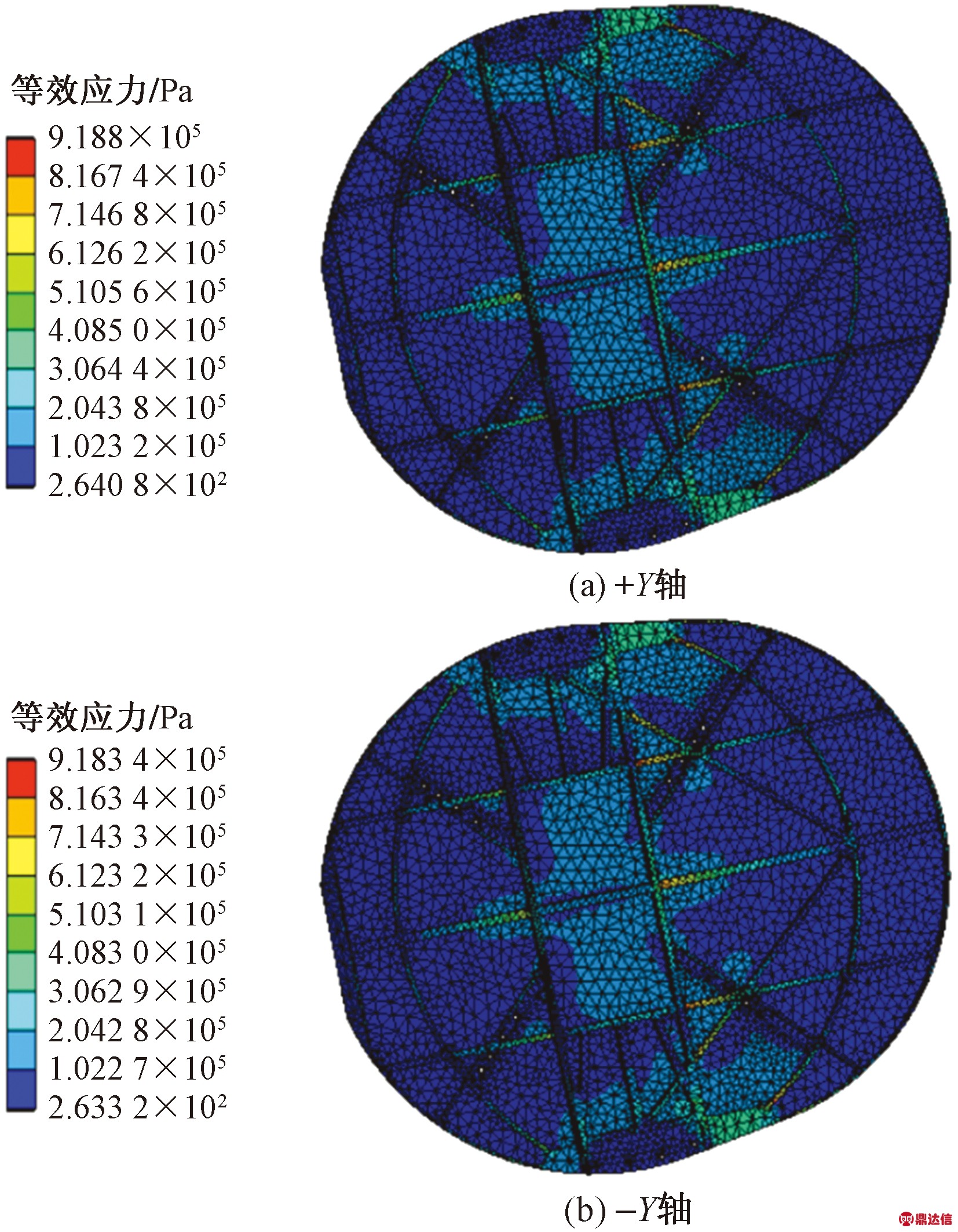

由于冲击载荷主要施加在反射板内外表面,其他方向基本不受到冲击或冲击载荷很小,因此,分别对1350铝合金材料和碳纤维复合材料反射板施加+Y和-Y方向的冲击载荷,计算最大变形和应力分布。最大变形和应力分布如图9~图12所示。

图9 1350铝合金反射板最大变形分布(冲击)

Fig.9 Maximum deformation distribution of 1350 aluminum alloy reflector(impact)

图10 1350铝合金反射板应力分布(冲击)

Fig.10 Stress distribution of 1350 aluminum alloy reflector (impact)

图11 碳纤维复合材料反射板最大变形分布(冲击)

Fig.11 Maximum deformation distribution of carbon fiber composite reflector (impact)

图12 碳纤维复合材料反射板应力分布(冲击)

Fig.12 Stress distribution of carbon fiber composite reflector (impact)

3.3.3 仿真结果

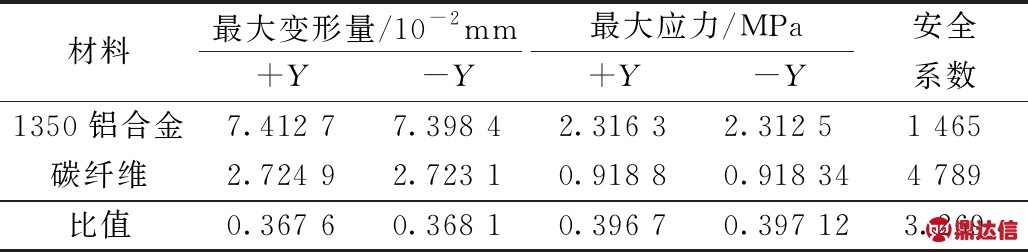

通过对沿+Y轴和-Y轴的冲击响应进行分析,最大变形出现在图12中红色区域,最大应力集中在加强筋的红色区域。冲击仿真分析结果表明,由于Y轴方向结构较薄,在受到冲击以后该方向振动较为剧烈,变形最大处与模态分析结果的最大变形量出现位置基本一致,因此,在实际测试中应对该处结构重点分析。碳纤维材料相比于1350铝合金变形量和最大应力值都有所下降。1350铝合金冲击强度为85 110 kJ/m2,计算出最大应力不超过3 385.5 MPa;根据实测碳纤维材料冲击强度为110 MJ/m2,计算出最大应力不能超过4 400.3 MPa。由此进行计算得到安全系数、数值分析如表6所示。

表6 冲击仿真结果

Table 6 Impact simulation results

4 结论

针对某型直升机雷达反射板进行轻量化改造设计,使用碳纤维材料进行材料替代,并将反射板厚度由1.8 mm降低到1.4 mm,质量降低了50%,利用仿真软件对改进前后的反射板进行随机模态分析,随机振动分析,冲击动力学分析,对比仿真结果,证明了改进的合理性。得出如下结论。

(1)通过模态计算和计算机模态仿真分析发现工作频率F2=215 Hz与模态分析理论计算2阶固有频率210.3和仿真分析结果2阶固有频率213.52 Hz非常接近,且2阶振型主要表现为y轴方向的摆动与z轴方向的转动,建议螺旋桨在通过F2频率时应采取相应保护措施,尽量避免在固有频率或固有频率附近工作。

(2)振动仿真分析结果表明,碳纤维反射板与1350铝合金反射板相比,最大变形量减小为原来的0.637倍,最大应力增加为改进前的1.663倍,但由于碳纤维材料的承载能力高于1350铝合金材料,因此安全系数是改进前的9.473倍,说明改进后碳纤维反射板的结构强度优于1350铝合金反射板。

(3)冲击仿真分析结果表明,由于Y轴方向结构较薄,在受到冲击以后该方向振动较为剧烈,仿真计算中对该方向结构进行重点分析。碳纤维反射板相比于1350铝合金反射板变形量下降到改进前的0.37倍,最大应力下降到改进前的0.4倍左右,安全系数提高了3.269倍。