摘 要:建立了外部载荷作用下用非线性振动-声场调制指数表征裂纹尺寸的数学模型。根据对外载荷与塑性致闭应力共同作用下裂纹面的开闭响应的分析,提出了裂纹张开和闭合应力的在线测量方法。在一块含中心穿透裂纹的铝合金薄板试件上进行了裂纹闭合参数的测量实验,实验结果表明,使用振动-声场调制技术在线测量裂纹闭合参数是可行且有效的,且该方法还能用于分析小裂纹的特殊开闭行为。

关键词:裂纹闭合;张开应力;振动-声场调制;结构健康监测;非线性超声检测

受损结构在完全卸载之前(即在某一大于零的拉伸载荷下),疲劳裂纹面出现部分接触的现象称为裂纹闭合。Elber[1]于1971年首次在平面应力试件拉-拉疲劳裂纹扩展试验中观察到裂纹闭合现象。裂纹闭合,改变了人们对疲劳裂纹扩展真正动因的认识,被认为是影响疲劳裂纹扩展特性的关键因素。

疲劳裂纹的张开和闭合应力是裂纹闭合理论的重要参数。对其准确地在线测量,是在线预测构件剩余寿命的前提。张开应力和闭合应力近似相等且测量方法类似,因此本文之后如不特殊说明,均只讨论张开应力。测定张开应力的方法很多,如柔度法[2]、电位法[3]及超声方法[4-5]等。其中最可靠且应用最广的是利用裂纹张开位移测量闭合应力的柔度法。但该方法是一种离线检测方法,需要在裂纹附近位置安装引伸计,因此并不适合在线应用。

超声方法实施方便,灵敏度较高,是一种极具潜力的无损检测方法。相对柔度法,由于其能对目标构件进行全域检测,因此对损伤的先验知识需求较少;相对电位法,由于其无须局限于导电材料,因此适应性较强。超声检测方法的这些优良特性,使其适用于张开应力的在线测量。Rokhlin等[4]使用一次反射和板底反射波幅度为表征,实现了2024-T3铝合金板内裂纹张开应力的在线测量,并观察到了轻微的滞回效应。Singh等[5]使用Lamb波回波脉冲能量为表征,实现了7075-T6铝合金板内穿透裂纹张开应力的在线测量,并将测量结果与Newman的数值计算结果进行了对比验证,研究结果表明使用超声方法用于裂纹张开应力的在线测量及构件剩余寿命的在线评估是可行的。

基于反射回波检测等的传统线性超声方法的缺点是灵敏度相对较低,且易受孔洞等几何构形干扰。振动-声场调制(Vibro-Acoustic Modulation, VAM)是一种新颖的非线性超声方法,其使用高低频两种声场同时激励受损构件,并以散射声场的频域畸变来表征损伤程度。相对线性和其他非线性检测方法,其抗干扰能力强,对微小裂纹的灵敏度高,适用于裂纹的早期探测[6]。大量应用研究证实了VAM技术在损伤探测和扩展跟踪方面的先进性和可靠性。Klepka等[7]使用VAM技术实现了对复合材料冲击损伤的检测,并分析了激励声场及试样振动模态对调制强度的影响。Lim等[8]基于VAM方法使用空气耦合换能器(Air-Coupled Transduces, ACTs)实现了铝板疲劳裂纹的非接触式探测与成像。Gian等[9]分析了裂纹扩展时VAM调制指数与试样剩余寿命的对应关系,并实验验证了用VAM方法估测结构剩余寿命的可行性。国内的胡海峰等[10]和刘斌等[11]分别使用希尔伯特变换和同步解调等时频分析方法提出了改进的VAM损伤表征参量。然而,使用VAM技术测量疲劳裂纹张开应力还未见公开报道。

1 理论与方法

1.1 外载荷作用下的VAM调制指数

如图1所示,考虑一长度为L、厚度为H(H≤L)受损薄板,在远端疲劳载荷σ∞的作用下板内出现一穿透型裂纹,裂纹面垂直于x轴,位置为(xc,zc)。设有两列沿x轴正方向传播的应力波,其中低频振动应力波为弯曲波,在杆内激发弯曲振动模态,频率为f1。另一激励波为高频超声纵波,频率为f2。根据VAM理论,裂纹等接触类损伤将会导致散射声场发生非线性畸变,即出现频率为f2±f1的和差频分量。

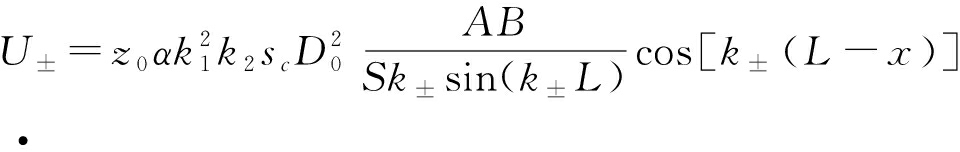

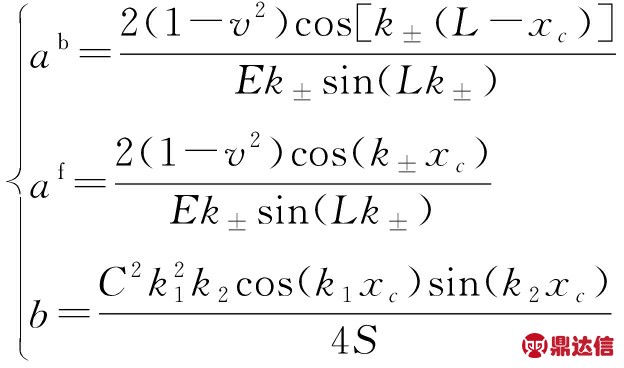

Donskoy等[12]基于裂纹的非线性弹簧模型,给出了构件自由状态(即σ∞=0)下散射声场调制边带幅值:

cos(k1x0)sin(k2x0)

(1)

式中:α为裂纹的等效非线性弹簧系数;D0为裂纹面的平均距离(或裂纹体的等效厚度);sc为裂纹面的实际接触面积;S为薄板的横截面积;A和B分别为两入射波的幅度;k1、k2和k±分别为两入射波和调制边带分量的波数。Donskoy等[12]还进一步推证了VAM调制指数(Modulation Index, MI)与裂纹接触面积sc的正比关系:

MI≜![]()

(2)

式中:A1、A2和A±分别为两入射波和调制边带分量的频谱幅值。MI作为损伤指数评价结构的损伤严重程度已得到广泛应用[9, 13]。

然而,当考虑构件外部载荷及疲劳裂纹闭合应力的影响时,裂纹面微凸体的接触状态和非线性特性将发生改变,MI也将随之变化。此时MI的推导应作适当修正。

首先,如图2所示,设在外部拉应力σ∞与裂纹闭合应力σcl(σcl>σ∞)的合成应力场σ的作用下,裂纹接触面的平均距离由D0变为D。此时接触面非线性弹簧模型可表示为:

Δσ=σ-σ0=K1(D-D0)+K2(D-D0)2

(3)

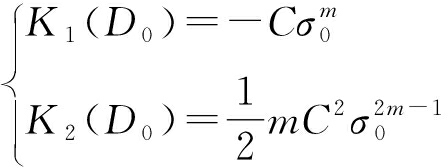

式中:σ0为自由状态下的外部应力;K1和K2分别为接触面一阶(线性)刚度与二阶(非线性)刚度,且有式(4)[14]成立。

图1 薄板内裂纹的散射声场

Fig.1 Illustration of the ultrasonic field scattered by a fatigue crack in a thin plate

图2 受载裂纹体的等效厚度

Fig.2 Effective thickness of a loaded crack

(4)

式中:C为与粗糙度等表面参数有关的常数。

Biwa等[14]指出,对微凸体高度完全随机分布的裂纹面可取m=1;而对具有相同高度的微凸体表面,m可取接近于0的小值。考虑疲劳裂纹扩展过程中因裂纹面张开闭合而导致的“撕裂”和“压平”效应,现取m=0.5。结合式(3)与式(4),并考虑σ0=0,可解得考虑外部应力时裂纹面的平均距离为:

(5)

其次,考虑外部应力后,裂纹面的“应力突变”边界条件应修正为:

(6)

式中:σ±表示和差频散射场在裂纹处的应力幅度;F3为因裂纹开闭运动产生的频率为和差频的总压力;S为薄板的横截面积。

经过以上两处修正后,可求得和差频分量的反射和透射场非线性系数(损伤指数)分别为:

(7)

式中:

(8)

上两式中,上标b和f分别表示反射和透射场;除sc和k±外,其他所有符号意义与文献[12]相同。

1.2 疲劳裂纹的开闭行为及张开应力的估计

裂纹的闭合效应,主要表现为裂纹面存在分布的闭合压力,且在外载荷与闭合压力共同作用下裂纹出现部分张开和部分闭合。目前认为在平面应力状态时塑性致闭(Plasticity Induced Crack Closure, PICC)效应是导致闭合效应的主要原因[15]。PICC理论认为产生闭合压力的原因是裂纹尖端附近材料的塑性变形,随着裂纹的扩展这种塑性变形将会形成裂纹扩展尾迹,导致闭合压力的产生。

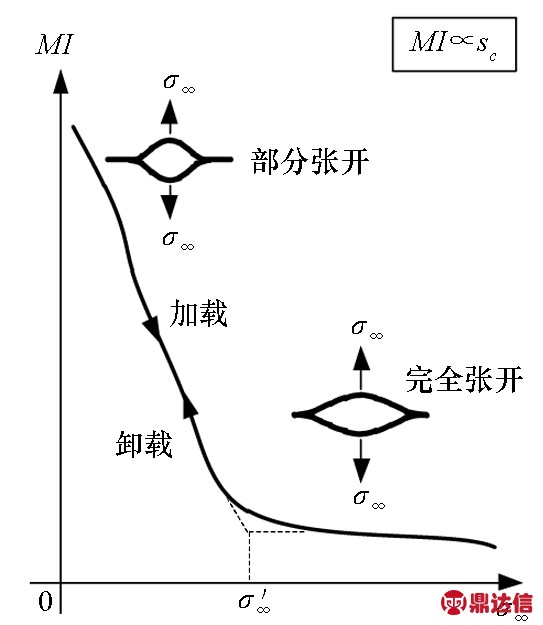

图3所示为一疲劳裂纹在外部拉应力σ∞和PICC闭合应力的作用下部分张开。当拉应力从零逐渐增大时,部分闭合压应力被抵消,相应部分裂纹面张开,剩余部分仍闭合。如图4所示,当拉应力增大到等于裂纹张开应力时,裂纹面完全张开。此后随着拉应力继续增大,裂纹开始扩展。若不考虑滞回效应,卸载时裂纹面的响应与加载时类似。

图3 裂纹在外载荷和PICC应力作用下部分张开

Fig.3 A partially open crack subjecting to the resultant of tensile load and PICC closure stress

图4 用调制指数变化曲线估计张开应力示例

Fig.4 Example of opening stress approximating byusing modulation index

根据1.1节的讨论,调制指数MI与裂纹的实际接触面积成正比,因此裂纹的张开部分对MI并无贡献,即可用MI跟踪裂纹闭合面积的变化。当裂纹在拉应力作用下完全张开时,闭合面积为0,此时MI将减小至某一接近于0的值,且随后将不再随外部应力变化。因此,如图4所示,可用MI曲线的拐点对应的外部载荷![]() 作为张开应力σop的估计值,即

作为张开应力σop的估计值,即![]() 闭合应力σcl的估计可按同样方法在裂纹卸载过程得到。需要说明的是,当裂纹完全张开后,MI并不为零,这是材料晶格非线性及试件夹持边界非线性的影响[16]。

闭合应力σcl的估计可按同样方法在裂纹卸载过程得到。需要说明的是,当裂纹完全张开后,MI并不为零,这是材料晶格非线性及试件夹持边界非线性的影响[16]。

2 实验验证

2.1 疲劳试件与载荷序列

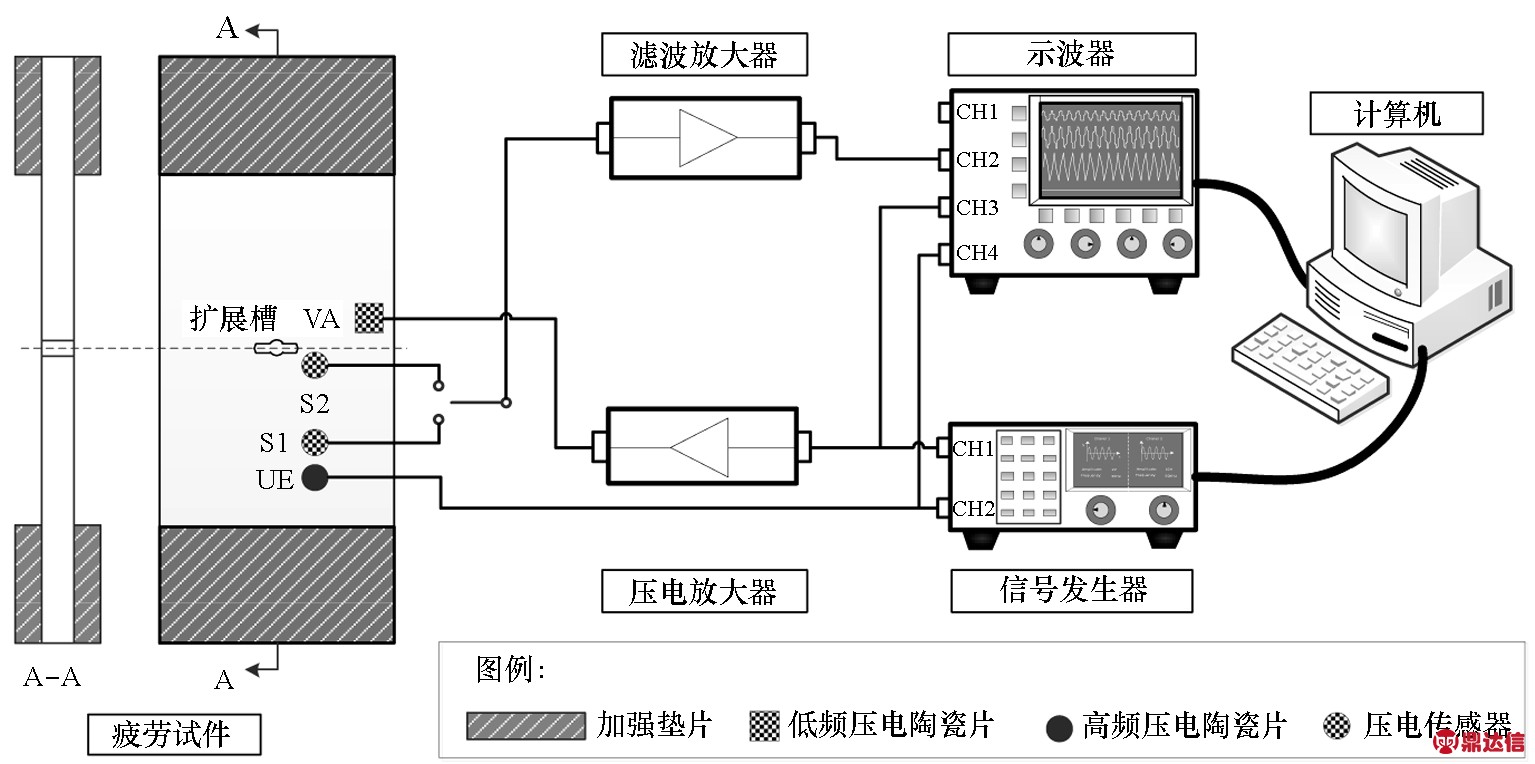

疲劳试件为一块尺寸为400 mm×100 mm×2 mm的6061-T6铝合金薄板。板中部开有一长度为10 mm的裂纹扩展槽。为避免试件两端的夹持部分产生压痕及减小夹持边界非线性效应[16],试件两端粘有4块保护垫片,见图5。

疲劳试验在MTS 810材料性能试验机上进行。如图6所示,疲劳载荷分为1个准备阶段和5个加载序列,每个加载序列均由1个拉-拉周期疲劳载荷段及1个准静态载荷段组成。准备阶段目的是系统初始化、减少板内残余应力以及确定低频激励信号频率,主要进行振动去应力(Vibratory Stress Relief, VSR)和振动响应测试(Vibration Response Tests, VRT)。5个加载序列主要进行裂纹的疲劳扩展及VAM实验,且在每个序列的周期疲劳段结束后测量裂纹的长度。除VRT外,其余准静态载荷段均由1个加载过程和1个卸载过程组成,分别用于张开和闭合应力的测量。为防止薄板试样发生压缩失稳,整个实验过程只施加拉伸载荷,疲劳载荷的最大值![]() 为70 MPa,应力比R为0.1;静态加载时最小值为0 MPa,最大值为70 MPa,步进值10 MPa。

为70 MPa,应力比R为0.1;静态加载时最小值为0 MPa,最大值为70 MPa,步进值10 MPa。

图5 疲劳试样与VAM实验装置

Fig.5 Fatigue sample and VAM testing setup

图6 疲劳载荷谱

Fig.6 Fatigue load spectrum

2.2 VAM实验

为保证在VAM实验时,裂纹面在不同的静态载荷下其振动模态和幅值尽量相同,在准备阶段进行了VRT实验(即不同载荷下裂纹附近处的模态测试实验),用于选择VAM的低频激励频率,测试结果如表1所示。模态选取的原则是选择模态振幅在载荷变程中的相对稳定者。

表1 VAM实验低频激励信号频率

Tab.1 Pumping signal frequency for VAM testing

VAM实验装置如图5所示。4个压电陶瓷片粘贴于试件的右半部分,VA用于低频激励;S2靠近裂纹萌生处,作为VRT测量传感器;S1用于接收散射声场;UE为高频激励元件。VAM实验的高频激励信号频率为50 kHz,低频激励信号频率按表1设置,且两激励信号均为幅值为20Vp-p的正弦波。

2.3 实验结果与分析

2.3.1 张开应力测量

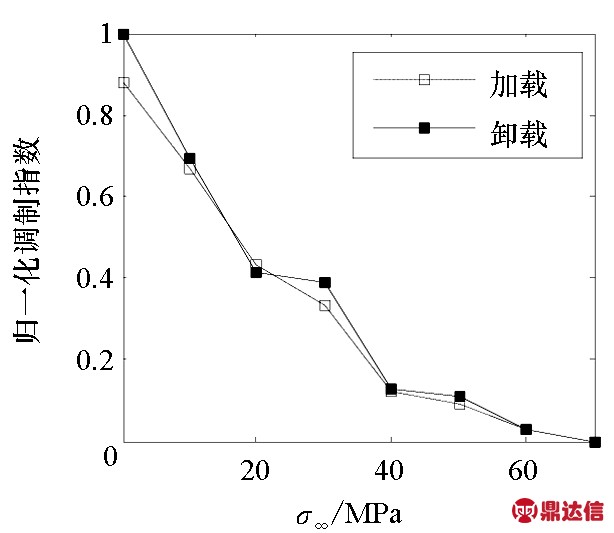

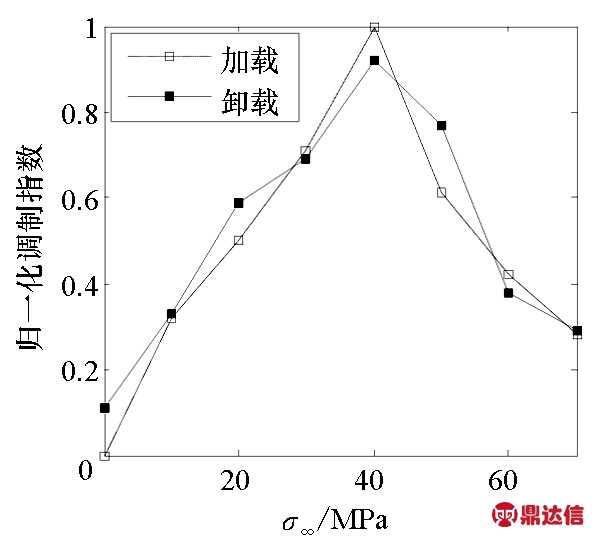

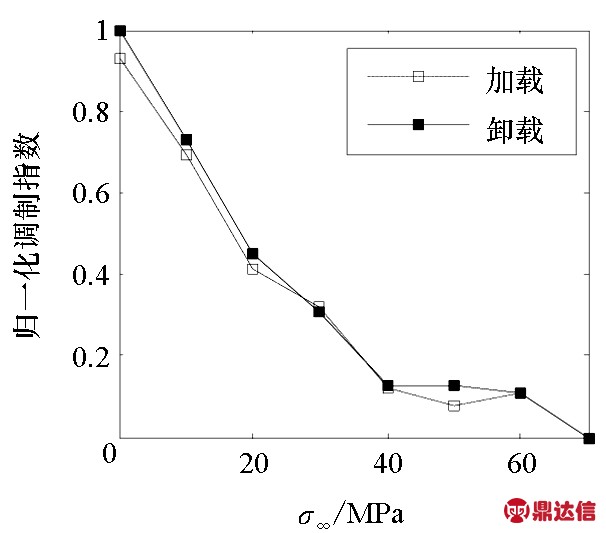

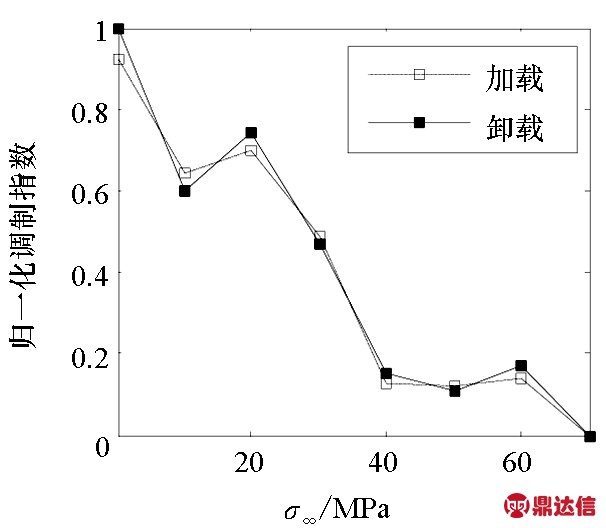

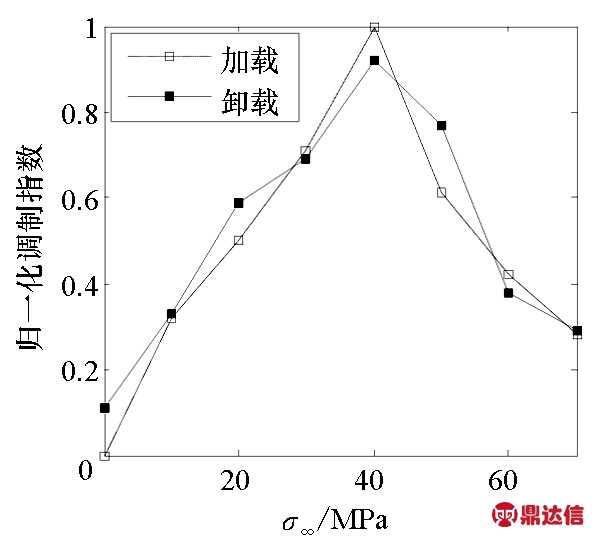

图7所示是裂纹长度c为2.46~5.56 mm时,VAM调制指数MI随外部拉应力σ∞变化的归一化测量结果。因当裂纹较小(1.06 mm)时,其开闭特性差异较大,故其测量结果将另述于2.3.2小节。图7表明,MI随拉应力变化的趋势与图4是总体一致的,且根据1.2节中对MI曲线拐点的讨论,张开应力和闭合应力的估计结果在30 MPa到40 MPa之间。若缩小外部拉应力的采样间隔,则估计精度还可进一步提高。

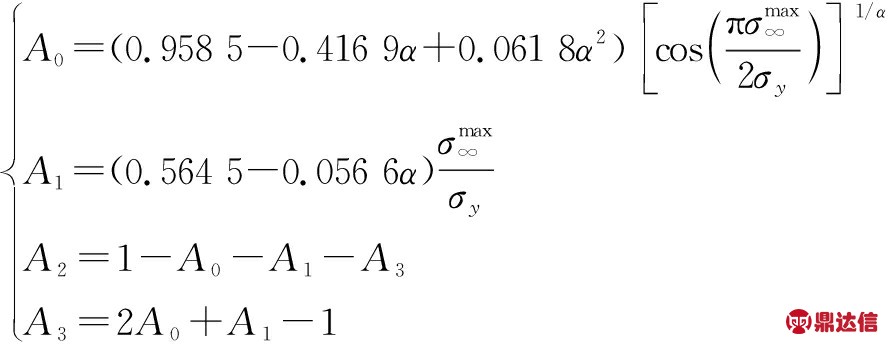

Tong和Wu[17]使用一种改进的有限元分析方法给出了裂纹张开应力的估计式:

(9)

其中,

(10)

式中:α为约束因子,平面应力状态时取α=1,平面应变状态时取α=3;σy为材料的拉伸强度与屈服强度的平均值。对本实验,使用式(9)与式(10)计算张开应力的结果为39.2 MPa,与测量结果吻合。

图7还表明,裂纹长度为2.46~5.56 mm时,张开应力测量值均在同一范围,表明张开应力在裂纹扩展过程中较为稳定。该结论同样与其他研究结果[18]吻合。

(a) c=2.46 mm

(b) c=3.52 mm

(c) c=4.48 mm

(d) c=5.56 mm

图7 裂纹较长时调制指数的归一化测量值

Fig.7 Normalized MI against applied load of long cracks

2.3.2 小裂纹开闭特性

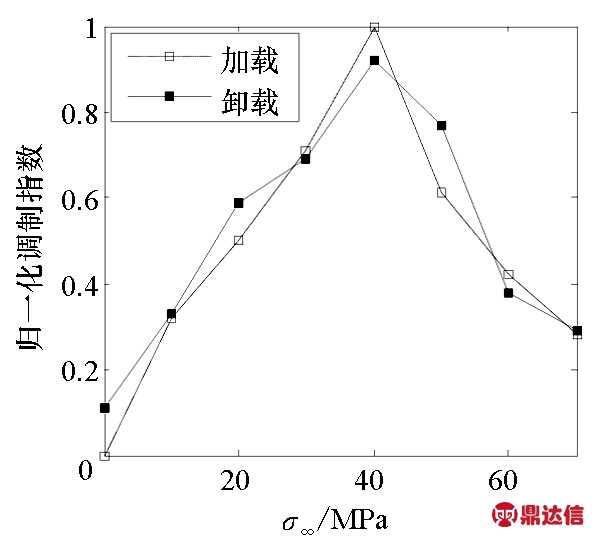

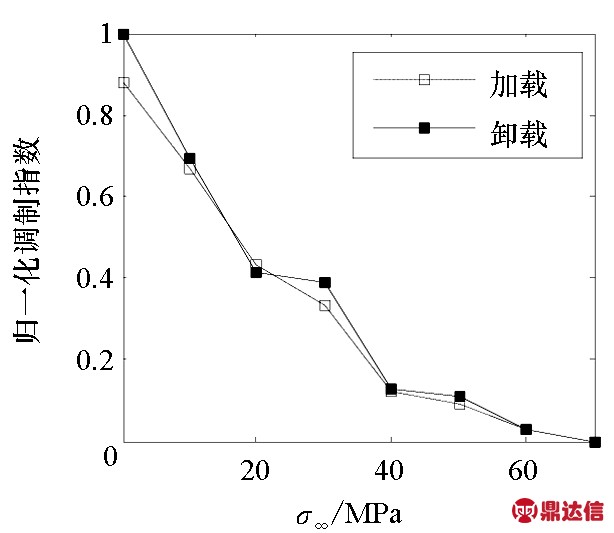

图8所示为当裂纹长度c为1.06 mm时,MI随拉应力的变化情况。对比图7和图8可以看出,小裂纹表现出与大裂纹明显不同的开闭特性。MI开始随拉应力增大而增大,当拉应力超过40 MPa后,MI随拉应力的增大而减小,且直到最大拉应力时也未出现拐点。这表明当外部拉应力低于40 MPa时,裂纹一直处于完全闭合状态,此后裂纹面在拉应力作用下开始部分张开,且一直到最大拉应力时裂纹面始终未完全张开,即当裂纹长度为1.06 mm时,张开应力的估计值不小于70 MPa。

图8 裂纹较小时调制指数的归一化测量值

Fig.8 Normalized MI against applied load of a short crack

另外,当裂纹面完全闭合(即σ∞≤40 MPa)时,MI随外部拉应力的增大而增大,这与式(7)吻合,进一步验证了受载裂纹VAM模型的正确性。小裂纹在拉应力作用下仍然完全闭合的主要原因是当裂纹开始在扩展槽根部萌生时,材料塑性变形较为剧烈,应力集中现象明显,PICC闭合应力较大[19],因此当较小时不足以克服PICC闭合应力而使裂纹面张开。

3 结论

根据VAM调制指数对裂纹接触面积敏感的基本特性,提出了使用VAM技术在线测量裂纹闭合参数的方法。该方法通过VAM调制指数变化曲线拐点对应的外部载荷来估计裂纹的张开和闭合应力。6061-T6铝合金板上裂纹张开应力的测量数据表明,当裂纹相对较大时,张开应力的估计值介于30 MPa到40 MPa之间,且随着裂纹的扩展而较为稳定,实验结果与理论计算值吻合。当裂纹较小时,VAM调制指数能正确反映裂纹的闭合状态。因此,VAM技术不仅能较为准确地在线测量疲劳裂纹的张开和闭合应力,还能用于分析小裂纹的特殊闭合行为。