平板显示行业是我国新兴产业,基板玻璃是生产平板显示屏的基础材料,需要经过切割、罐液、贴片、清洗等工艺工程来实现液晶显示屏的生产[1]。玻璃原料在切割加工前,会有纸夹在两块玻璃之间,取走玻璃后须将纸也取走。国内已有文献对取纸机构进行了分析与研究,包括对偏心上摆式递纸机构进行设计和分析[2],但大多都是用凸轮将纸分离;张晓玲[3]根据单张纸印刷机下摆式递纸机构的工艺要求,对其采用的凸轮四连杆机构进行运动分析,计算出凸轮轮廓曲线。而现有下摆式递纸机构速度多小于等于300 张/min,且仅适用于大幅面纸张[4]。一般的自动取纸机结构复杂,成本高,效率低,且对纸张要求高[5]。文中设计的自动取纸机是玻璃切割裂片清洗生产线中的第一台设备,主要分离方式为吸纸,运行简单,适应性强,成本低。

1 自动取纸机结构设计

1.1 总体方案设计

为了使自动取纸机能够更好地应用于实际生产中,根据玻璃加工厂生产线的生产速度、纸张厚度大小等具体要求,设计了一种自动取纸机。

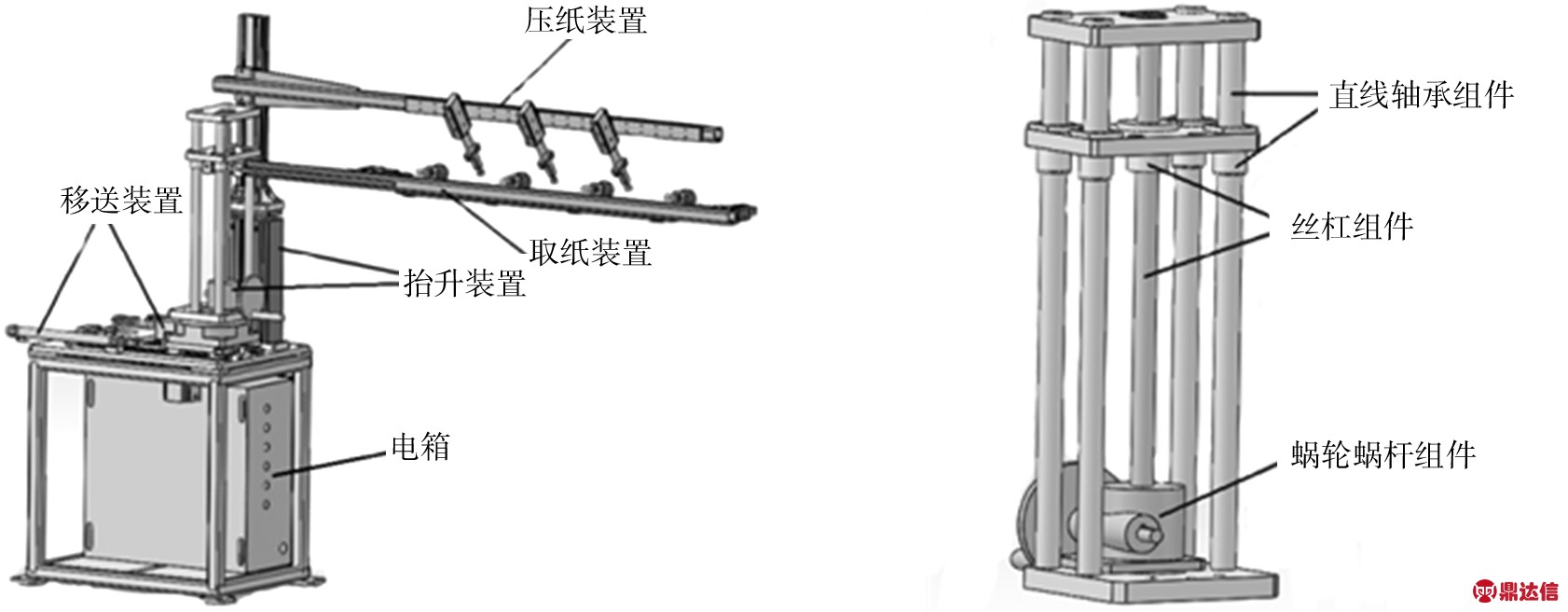

总体模型如图1所示,装置主要由4个部分组成,分别为:①压纸装置:为了防止在取玻璃过程中纸张滑落而设计的,在取玻璃时对纸张进行压紧。②取纸装置:通过真空吸盘吸取纸张,按生产速度控制取纸。③抬升装置:为了适应不同规格的纸而设计的,可以对设备进行高度的调节。④移送装置:该机构是整套设备的基础,用于设备的支撑与移动。

1.2 部件设计

(1)压纸装置是为防止纸张在无压力的情况下滑落而设计的,并无严格的要求。考虑到成本问题,压纸选用双轴气缸,气缸行程不小于40 mm。

(2)取纸装置是整套设备上非常重要的一个部分。取纸的提取装置为末端执行装置,选用真空吸盘,通过所吸附物体的重量来选择真空吸盘的型号。

考虑到吸盘的不稳定性,故在两端设计了夹纸的装置。由于夹紧力不需要很大,故选用小型气爪气缸,吸纸前,气爪气缸打开,当吸盘将纸吸住时,气爪合上,将纸夹住。吸盘与夹纸气缸安装在方通上,方通安装在中间连接板下方。

(3)因设备无须频繁地调整高度,故抬升装置一部分为手动,另一部分为气动。气动部分为三轴气缸,在装置运行时不做运动,当取纸结束更换玻璃架时,气缸上升,留出更换的空间,更换完毕后,气缸下压,使横杆达到指定位置。手动抬升部分利用丝杠作为传动装置,如图2所示,滚珠丝杠副广泛应用于机械产品的进给系统,具有低耗能、高精度、高承载的优点,接触静刚度满足功能要求[6-7]。

在丝杠副四周安装两组直线轴承用作支撑。底部为蜗轮蜗杆机构,摇动手柄使蜗杆转动带动蜗轮旋转,并带动丝杠转动使得上部装置可以上下移动。原料中的纸张规格大小为:1 m×1.2 m、1.2 m×1.4 m、1.4 m×1.6 m,盛放玻璃的架子底座高度大约为0.2 m,所以吸盘所安装的方通离地高度一定要小于1.8 m,考虑到装置下方放置电箱的焊接架的高度,所选丝杠的行程小于0.5 m。

图1 整体模型 图2 手动抬升装置

(4)移送装置是取纸与抬升装置的基础底座部分,根据盛纸架的安放位置,运动设计为:将纸吸取住后,吸盘所在的方通旋转至跟纸架平行位置,后平移至纸架上方,接着松开纸,让纸的中间可以刚好落于纸架杆上。

旋转装置直接选用RV蜗轮蜗杆减速机,传动比大,输出转矩大[8],传动平稳,具有自锁功能。根据现场取纸机与盛纸架的摆放位置来调整电机设定旋转角度。手动抬升装置直接安装在旋转连接平台上,连接台与减速机用键连接。旋转装置选用直线导轨,起支撑与引导作用,减速机通过后期加工的垫块安装在直线导轨滑块面上,平移时利用气缸来提供动力。

2 参数选择

2.1 电机的计算选择

电机要能带动旋转台实现转动,负载转动惯量计算公式如式(1)、式(2)所示:

(1)

(2)

式中,J为转动惯量;m为物体质量。

再根据如式(3)所示转矩公式,求出负载所需的转矩。

T=Jα,

(3)

式中,T为转矩;α为角加速度。

得出转矩T=1.95 N·m。电机转速为3 000 r/min,再根据电机功率公式,如式(4)所示:

(4)

式中,P为功率;n为电机转速。所需功率为P=0.6 kw,确定永坤电机100ST-M003230可满足设计要求,额定功率为1 kw,额定转速3 000 r/min,最大扭矩为9.6 N·m。

2.2 气动元件的计算选择

双作用气缸,输出推力如式(5)所示,输出拉力如式(6)所示,并按照标准缸径系列[9]进行圆整:

(5)

(6)

式中,p为气缸工作压力;η为气缸机械效率,常为0.8。

取纸和抬升装置安装在直线导轨上,气缸是推动导轨滑块来实现平移,负载约为70 kg,钢珠型系列现行滑轨的摩擦系数为0.002[10],则气缸推出时其负载为1.4 N。结合标准气缸系列,选用缸径为16 mm的气缸,根据所需气缸行程,查表确定为QGX16×250-MF1小型气缸,此种型号气缸最小推力大于2 kgf,可满足使用要求。

3 有限元分析

有限元分析选用SolidWorks软件中的simulation。SolidWorks软件是一款用于三维机械设计、仿真、模具创建和设计交流的软件,其功能全面、使用灵活[11]。

3.1 压纸横杆有限元分析

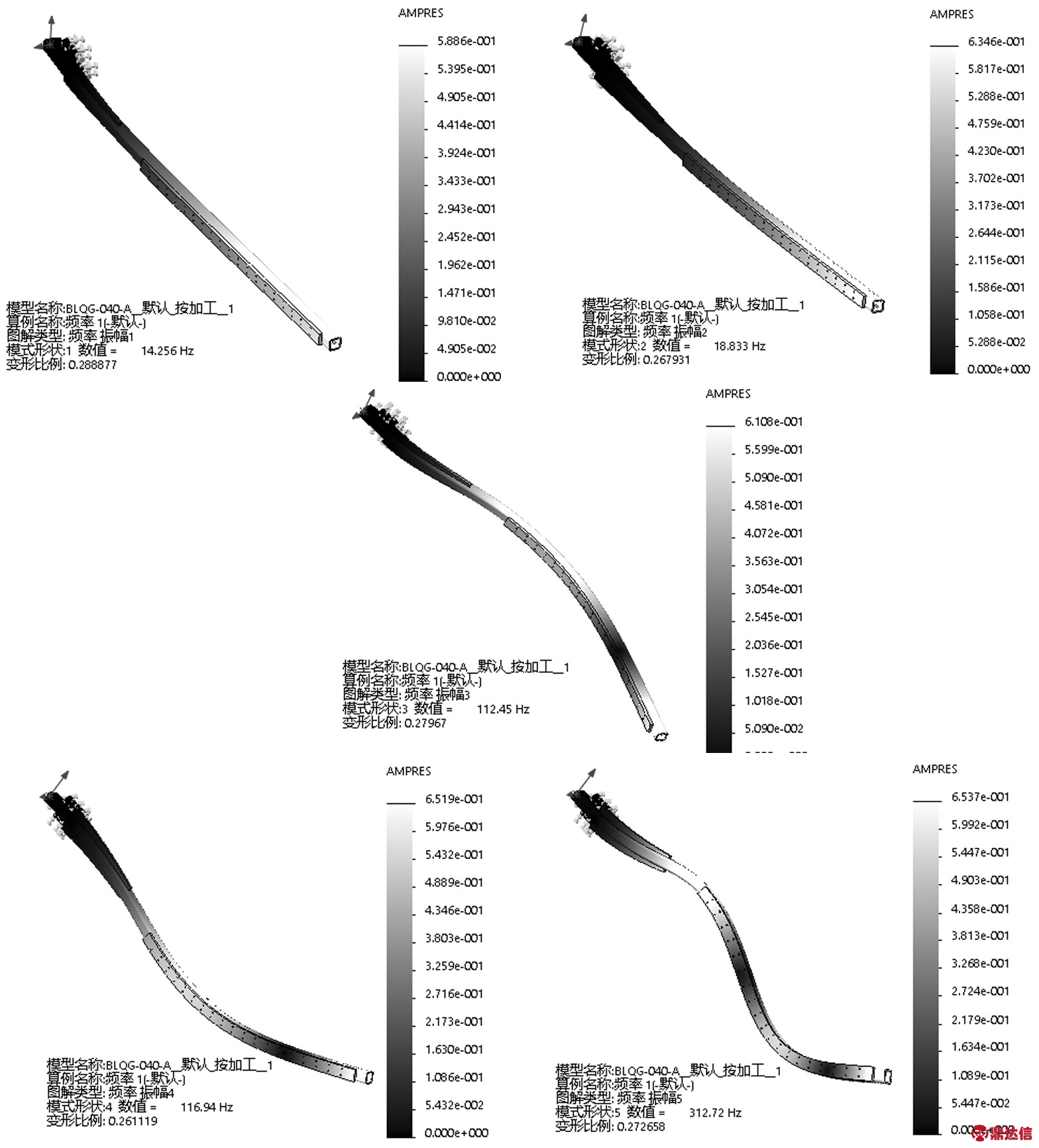

振动分析如图3所示,求解出前5节模式形态。对横杆进行强度计算,根据中华人民共和国机械行业标准JB/T9022-2012振动筛设计规范可知,横杆受力由动载(惯性力)和静载(自重力)组成,将横杆简化为受均匀载荷的简支梁,做静态计算。横杆均布载荷如式(7)所示。

(7)

式中,W1为杆及其附件质量;l为杆的长度;Smax为杆的最大惯性力,如式(8)所示。

图3 横杆前5阶模式形态

(8)

式中,A为振幅;ωj为振动圆频率。

杆的弯曲应力计算如式(9)、式(10)所示。

(9)

(10)

式中,M为杆的弯矩;Z为横杆抗弯截面系数[12]。

计算得横杆弯曲应力为:

σw=23.7 MPa≤[σw]=24.5 MPa,

式中,[σw]为杆的许用弯曲应力。

3.2 旋转连接台与台面有限元分析

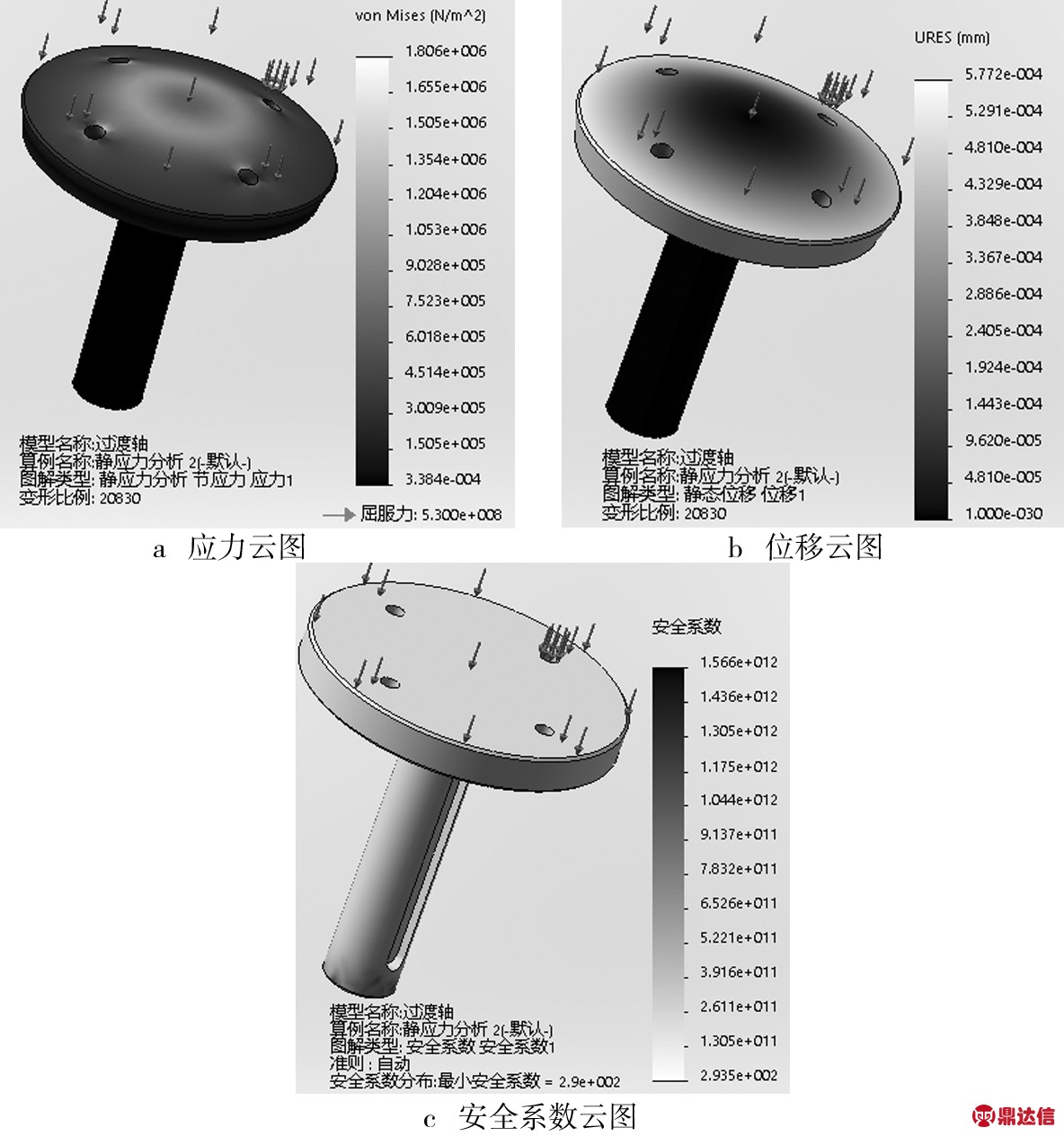

连接平台在装置中属于重要的连接部件,其受力主要在于台面所受的压力与中间过渡段所受的扭矩,强度必须要高,需要进行详细的有限元分析。要求台面承受负载不会发生形变,轴在设备运行时有足够的强度承受扭矩。连接平台的有限元分析如图4、图5所示。由图4a可知,施加在平台平面上的最大应力为σ=1.806 MPa,而45号钢的屈服力为530 MPa,故零件所受最大应力远小于材料的屈服力;由图4b可知,平台的最大位移量为5.772×10-4 mm,这在移动中是允许的,因此装置不会发生非弹性形变;由图4c可知,零件的安全系数即零件所受力与屈服力之比,最小值远大于1,故此零件强度符合要求。由图5a、图5b可知,施加在过渡段轴上的最大应力为σ=1.4 MPa,远小于材料屈服力,过渡轴的最大位移为4.842×10-5 mm,在允许的范围之内,不会发生非弹性形变;由图5c可知,零件的最小安全系数远大于1,零件结构强度高,符合设计要求。

图4 旋转连接平台受力云图

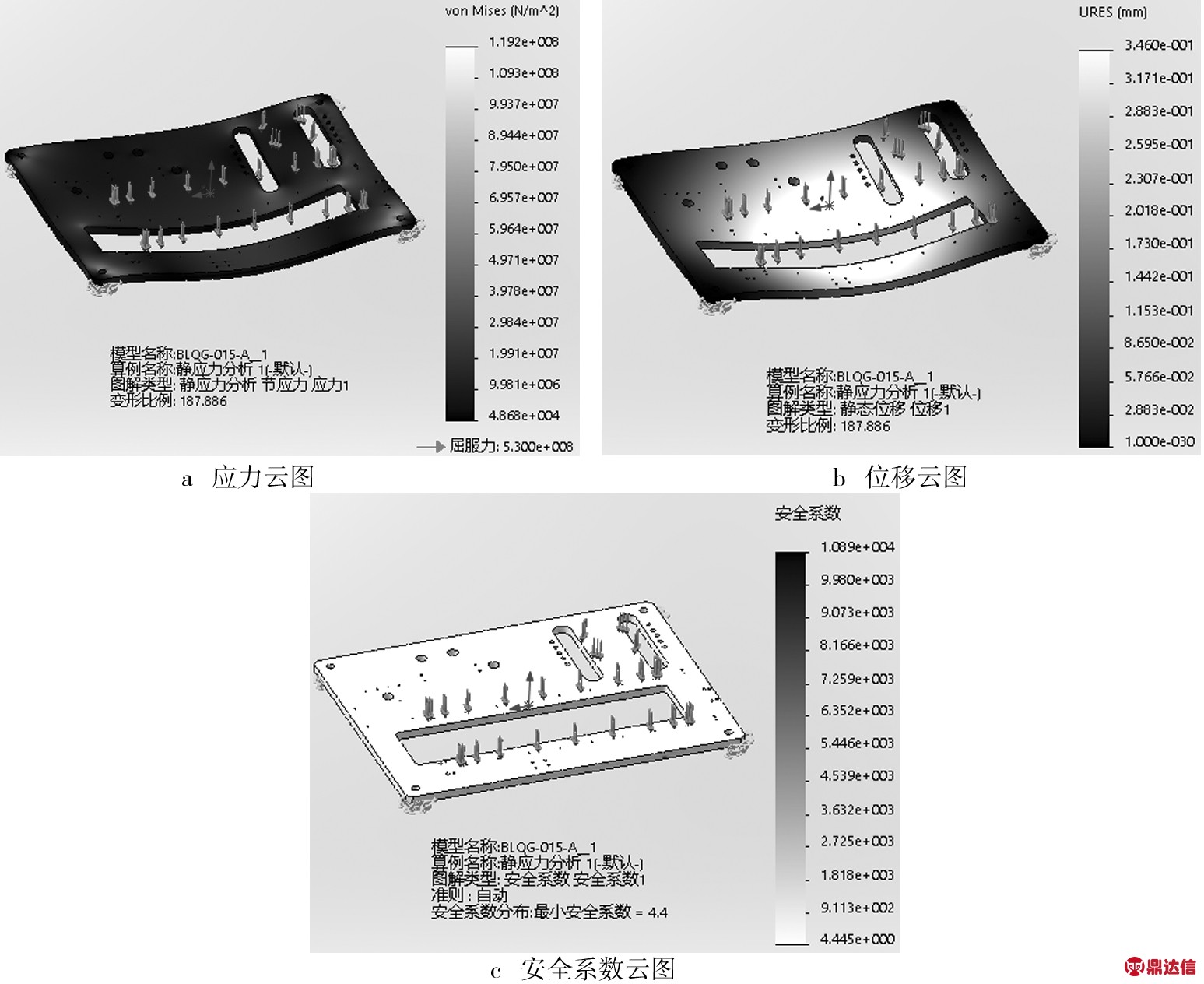

台面的有限元分析如图6所示。由图6可知,施加在平台平面上的最大应力为σ=119.2 MPa,故零件所受最大应力远小于材料的屈服力;由图6b可知,平台的最大位移量为0.34 mm,因此装置不会发生非弹性形变;由图6c可知,零件的安全系数分布中最小值为4.4,大于1,故此零件强度符合要求。

图5 旋转连接平台轴受力云图

图6 台面有限元分析

4 控制流程设计

4.1 单片机与控制

目前大多数的伺服系统均采用电力驱动方式,驱动器的内部通常含有电机位置反馈装置,利用光电编码器或者旋转变压器反馈位置信息,从而达到位置控制的闭环控制。现有的伺服电机的控制方式有脉冲控制、模拟信号控制两种比较常用的控制方式。由于模拟信号控制方式对于速度变化不确定,而且在精度很高的场合缺乏灵活性,故通常采用脉冲控制的方式,通过改变单位时间内PWM的导通时间,来控制伺服电机的转速,以此控制单位时间内装置行进的距离[13-15]。

设计采用的C8051F020单片机可以通过内部的捕捉比较寄存器产生PWM信号。与标准8051的定时器/计数器相比,C8051F020内部的PCA提供了增强定时器功能,因此它所需的CPU干预更少[16]。同时配合外部编码电路,可以根据实际需求实现不同PWM波的输出,因此适用于不同距离传输要求的场合,具有较为广泛的适用性。

4.2 流程设计

软件系统采用模块化编程的思想,将系统分成若干个相互独立的模块,集中管理,分散控制,根据需求依次调用。这种结构可以对各个功能模块分别编程,分别调试,具有良好的维护性和清晰的结构,也利于后续的查错、修改或者管理[17]。软件整体结构图如图7所示。

该系统与抓取工序进行配合,故主要为自动运行,在自动运行模式下,只需发送整体运行的指令,系统就会根据流程调用不同的子程序来实施生产控制。该模式主要包括压纸子程序、吸纸子程序、移送子程序、伺服运行子程序及急停子程序等。压纸子程序实现对纸张的压紧,以便其他装置取走玻璃。吸纸子程序控制吸盘吸放纸张。移送子程序控制旋转装置与平移装置将纸张送至盛纸架上。急停子程序,在推送过程中按下急停按钮,系统会立即暂停所有动作,而当急停按钮复位后系统会继续运行。

伺服运行子程序:在自动运行模式下,伺服运行子程序是系统的核心运行部分,该子程序的控制流程图如图8所示。在系统初始化完成后,由于伺服电机采取的位置控制模式,首先要进行寻零操作,确定零点位置,保证取纸位置的精确性。同时设置了等待点,当没有准备好时,伺服电机运行在等待位,玻璃一旦被取走,在吸盘吸取住纸张后,电机与气缸带动玻璃移至纸架位置。

图7 软件系统结构 图8 伺服运行子程序流程图

5 样机与调试

图9 自动取纸机样机

根据前述的设计方案开发了实际样机,如图9所示。通过对样机的调试,工作顺序为调整相应的高度、气缸压紧、机械爪取走玻璃、气缸复原、吸纸后旋转与平移,将纸准确地送至盛纸架。取纸的频率与后方生产线的抓取、切割等工序相配合,取纸节拍调整至大约每2 min 1张(取纸速度大约每分钟1张,等待切割裂片时间为1 min),市面上一些设备取纸节拍则为1小时22张,效率相对较高;根据厂房现场环境与盛纸架摆放位置,确定取纸横杆旋转角度为90°,而后在气缸推动下,平移行程确定为200 mm,将纸张运送至盛纸架上。整体装置运行稳定,配合良好。

6 结论

自动化取纸机由压纸装置、取纸装置、抬升装置与移送装置4个部分组成,操作调整方便。对取纸机关键零部件进行分析,结果显示零部件不会发生非弹性形变,结构稳定,强度高,符合设计要求。取纸机工作顺序为调整高度、压纸、吸纸、移送,调试后装置运行稳定,取纸节拍为2 min一张,效率高。

参考文献:

[1] 田雨.TFT-LCD制造工艺的研究[D].武汉:华中科技大学,2008.

[2] 高煦尧,张淳,梁金生.印刷检品机取纸机构设计[J].机械传动,2018,42(1):159-162.

[3] 吴鹰飞,周兆英.柔性铰链的计算和分析[J].机械设计与研究,2002,18(3):29-30.

[4] 田世杰,李兵,赵惠英.柔性铰链微挟持机构的研究[J].西安交通大学学报,2004,38(5):483-486.

[5] 熊浩名.一种自动取纸机[P].中国专利:ZL201510397550.6,2017-01-11.

[6] 陈勇将,汤文成.端块式滚珠丝杠副振动特性分析[J].机械传动,2016,40(12):117-122.

[7] 魏宗平.双螺母垫片预紧式滚珠丝杠副轴向接触静刚度灵敏度与可靠性分析[J].机械传动,2017,41(11):45-49.

[8] 张荣法,李东升,胡佳成.蜗轮蜗杆减速机齿形变化故障特征提取方法研究[J].机械传动,2014,38(6):30-33.

[9] 全国液压气动标准化技术委员会.GB 2348-80液压缸气缸内径及活塞杆外径尺寸系列[S].中华人民共和国国家标准,1981.

[10] 耿宝龙.滚动直线导轨副摩擦分析及试验方法研究[D].武汉:华中科技大学,2012.

[11] 马强,陈灿,张志娜.基于SolidWorks的15MN压力矫直机主液压缸有限元分析[J].机械工程师,2017(3):57-58.

[12] 孙训方,方孝淑,关来泰.材料力学[M].北京:高等教育出版社,2009.

[13] 张玲玲.基于单片机的伺服电机控制系统设计[J].电子世界,2018(22):146-147.

[14] 邓星钟.机电传动系统[M].武汉:华中科技大学出版社,2001.

[15] 王桂英,贾兰英.电机与推动[M].沈阳:东北大学出版社,2004.

[16] 黄慧,张庆武,殷兴辉.基于C8051F020的PWM输出频率分析[J].数据采集与处理,2009,24(S1):229-232.

[17] 刘新乐,殷晓坤,朱佳琪,等.基于伺服电机的上盖机控制系统设计[J].包装与食品机械,2018,36(4):54-57.