飞机壁板类组件具有结构典型、气动外形精度高等特点,必须使用专用的工艺装配夹具来保证装配质量。而在壁板装配过程中,除了结构的连接装配质量直接影响壁板外形精度以外,在装配过程中所产生的残余应力也会影响飞机结构的强度和疲劳寿命,同时残余应力致使壁板变形还会导致壁板组件在总装站位装配不协调。本文针对飞机壁板类组件提出基于柔性工装的自适应装配技术,以解决装配应力对壁板装配质量及飞机强度、寿命带来的影响。

1 自适应装配技术的提出

飞机结构件中的残余应力包含零件供应时就存在的残余应力和装配过程中新生的装配残余应力。残余应力又可分为残余压应力和残余拉应力,残余压应力可以提高结构的疲劳强度,但装配过程中产生的残余拉应力则会降低结构的疲劳强度。飞机结构装配中产生的残余拉应力主要是由装配过程中的结构装配变形引起的,装配变形包括连接过程中所产生的连接变形以及由于强迫装配所产生的强迫变形。壁板结构中大多数零件刚度弱,结构和外形复杂,主要采用工装定位,装配中容易出现不协调现象,从而发生强迫装配而产生残余应力。

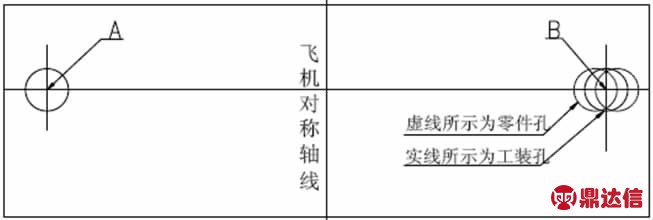

针对强迫装配而产生残余应力,国内还没有很好的工艺方法和措施来解决。以典型壁板框缘装配为例,框的定位主要以刚性工装结合孔定位为主。当零件上的定位孔位置与理论数据有差异但又在公差允许范围内时,就会出现零件孔与定位孔对不齐而无法定位。如图1中,零件孔与工装孔在A点对齐,就会在B点出现错位。当前国内主要采用换用更小的定位销等工艺补偿方法来解决此类问题,这些工艺补偿方法虽然也能部分消除装配应力的存在,但这与现代飞机精准装配的理念是不符的,其在后续装配过程中会导致一些无法预测的问题发生。因此,我们提出柔性工装概念,以自适应装配来消除强迫装配应力。

图1 零件孔与工装孔定位分析

2 柔性工装自适应装配原理

根据装配应力的产生因素分析,要减小装配应力只能从减小强迫装配变形入手,因此,本文提出如下的柔性工装自适应装配概念。

柔性工装自适应装配是指在飞机装配中,在飞机结构件制造精度满足制造公差要求的前提下,利用具有自适应功能的工装来实现结构件在空间精确定位,依靠工装的自适应功能来减小或消除强迫装配变形,从而减小甚至消除装配应力。自适应工装有一定的调整范围,其调整必须在整个结构装配容差允许范围之内。自适应装配不是指装配中绝对的不存在装配应力,而是指在装配中装配应力较小,不会对飞机的结构质量、寿命、安全性造成影响。

因此,实现自适应无应力装配必须满足下述条件:a.零件的制造精度符合制造要求是自适应装配的前提条件,其决定了自适应装配能否实施,只有零件制造精度满足设计要求,自适应装配才有可能实施;b.结构件的装配容差要求,这决定了自适应工装的调整范围,工装的自适应调整必须在装配容差允许的范围内,不能无限制的调整;c.具有自适应功能的柔性工装,这是实施自适应无应力装配的必要条件,工装必须具有柔性化的自适应功能,才能通过调整减少或消除装配变形。

3 壁板柔性工装研究

为解决当前飞机壁板类组件装配定位精度低、装配应力大及工装通用性差等问题,本文根据机身壁板的典型结构,分析其装配需求,采用柔性定位的方法,提出了面向机身壁板的数字化柔性装配工装。

3.1 柔性工装装配需求分析

机身壁板主要由蒙皮、长桁、钣金框缘等弱刚性薄壁件组成,按照特定的位置关系铆接成为一个整体结构。蒙皮、框缘作为壁板的主要构件,为刚性较差的弹性薄壁件,具有尺寸大、形状复杂及易变形的特点,需用定位器保持其外形轮廓;长桁一般为“Z”形或“J”结构,在长桁外形面及蒙皮上取预装配孔,按装配孔与蒙皮定位装配。结合数字化、柔性化装配的要求,使用数字量的尺寸与形状传递方式,实现不同曲率、尺寸、框缘等壁板组成零件的预装配定位工作,以保证飞机壁板的高精度装配要求。

机身壁板组件柔性装配需求总结如下:a.为满足壁板蒙皮在工装上定位的稳定性,采用柔性的定位方法(蒙皮外形面由多个真空吸盘定位点进行精确定位),在蒙皮外形面均匀布置定位点,布置定位点过程中必须使其避开长桁与蒙皮、蒙皮与框缘连接处,从而保证后续的制孔连接工作;b.为实现无应力的自适应装配,工装还需设置XYZ三坐标可移动的数字化框缘定位器,以满足快速插孔精准定位。同时,根据机身壁板结构特点,柔性工装还可实现不同尺寸壁板的快速定位转换,满足不同壁板的定位需求。

3.2 工装机械结构设计

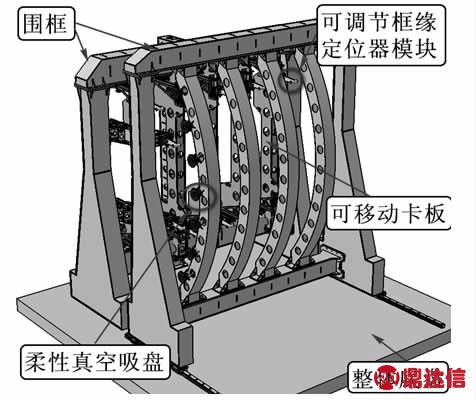

工装工作原理根据机身壁板结构特点,结合壁板组件装配需求,融合模块化设计思想,分两部分完成壁板柔性工装设计。概念设计如图2。

3.2.1 设计以蒙皮外形面为装配基准的数字化柔性真空吸盘定位单元。定位单元主要包括整体可移动围框、整体框架底盘、柔性真空吸盘定位夹紧模块。工装采用蒙皮外形面为定位基准定位壁板蒙皮,即蒙皮外形面由多个柔性吸盘定位点进行定位,通过数字伺服控制系统调整定位器的布局,形成不同的吸附点阵可以满足不同壁板的装配要求,实现工装“一架多用”的功能。

3.2.2 设计以框缘定位孔为装配基准的数字化柔性可调节定位单元。定位单元主要包含整体围框、数字化柔性可移动卡板单元、可调节框缘定位模块。工装采用数字化框缘定位模块(XYZ三向可移动)来满足框缘的自适应定位,同时通过数字伺服控制系统调整可移动卡板单元满足不同壁板的装配要求,同样可实现工装“一架多用”的功能。

图2 柔性工装概念设计

4 基于柔性工装自适应装配技术

根据自适应装配原理及壁板类装配工艺,自适应装配主要涉及以下关键技术。

4.1 自适应装配单元本质上是一种柔性工装,其在机械结构上是一种模块化单元结构,而且其一方面整体上在空间内具有比较大范围的3向运动调整能力,另一方面,其定位器又具有小范围的3向精确运动调整能力。因此,可重构调形单元的运动复杂,多个方向的精确传动技术是其设计中的一个关键技术。

4.2 自适应装配的调形过程采用主动方式,因此,其控制系统需满足柔性工装多轴控制系统的要求。

结束语

本文分析了装配应力产生的原因,对壁板类组件自适应装配进行了研究,提出了自适应装配关键技术及柔性工装方案设计,为自适应装配技术在飞机装配上应用奠定了理论的基础。同时,柔性工装的应用可以减少专用刚性型架、缩短研制周期、通过数字量的协调传递提高装配质量和生产效率,具有推广价值。

参考文献

[1]郭洪杰,康晓峰.飞机部件装配数字化柔性工装技术研究[J].航空制造技术,2011(22):96-97.

[2]王亮等.飞机装配数控柔性多点工装技术及应用[J].北京航空航天大学学报,2010.