摘要:全自动集装箱堆垛机(ASC)大车定位的精度和速度,在很大程度上影响着堆场作业的效率及安全。针对自动化集装箱码头ASC大车自动定位问题,分析比较磁钉定位、格雷母线定位、激光测距定位、BPS定位、DGPS定位5种定位技术的原理和特点。结合青岛港自动化集装箱码头实例,综合考虑堆场布置、资金成本、大车运行速度等因素,提出了定位精确、反应迅速、可靠性高的磁钉+旋转编码器定位方法。

关键词:自动化集装箱码头;大车定位;磁钉;格雷母线;激光测距

自动化集装箱码头堆场通常采用垂直布局、端头作业模式。堆场作业设备全自动堆垛机(ASC)不仅要完成堆码及海陆侧交互区的集装箱装卸,还担负着集装箱的搬运工作,需要在长度几百米的整个堆场内往返,与常规轨道吊相比,ASC大车系统成为频繁运行的机构。

ASC的运行和作业采用自动化模式,且大车运行速度快(通常不小于240 m min)。因此,ASC的大车定位必须满足高速行驶下定位精确、反应迅速、运行可靠等要求,以确保ASC在堆码集装箱时快速并准确定位,实现安全高效的自动化堆场作业。

min)。因此,ASC的大车定位必须满足高速行驶下定位精确、反应迅速、运行可靠等要求,以确保ASC在堆码集装箱时快速并准确定位,实现安全高效的自动化堆场作业。

1 轨道吊大车定位技术

目前,可用于轨道吊的定位技术主要包括:磁钉定位、格雷母线定位、激光测距定位、BPS条码定位、DGPS定位等。

1.1 磁钉定位

磁钉定位技术本质是射频识别,其基本工作原理为:标签进入磁场后,接收解读器发出的射频信号,凭借感应电流所获得的能量发送出存储在芯片中的产品信息[1]。

磁钉定位就是在轨道吊大车路径上等间距布置射频磁钉,每个磁钉都有一个绝对位置,轨道吊上安装扫描接收装置(transponder),大车在行走过程中,通过扫描磁钉确定实时位置。

磁钉定位的定位精度高,实际应用时与旋转编码器组合成磁钉+旋转编码器方式,精度可达微米级;识别速度快,可达毫秒级;对声光无干扰;封闭式包装,不易污染和损坏。但磁钉依赖于进口,价格较高;扫描时,磁钉与扫描接收装置间隔50~100 mm,对机构加工精度要求高;磁钉在前期测量安装复杂,工作量大。

1.2 格雷母线定位

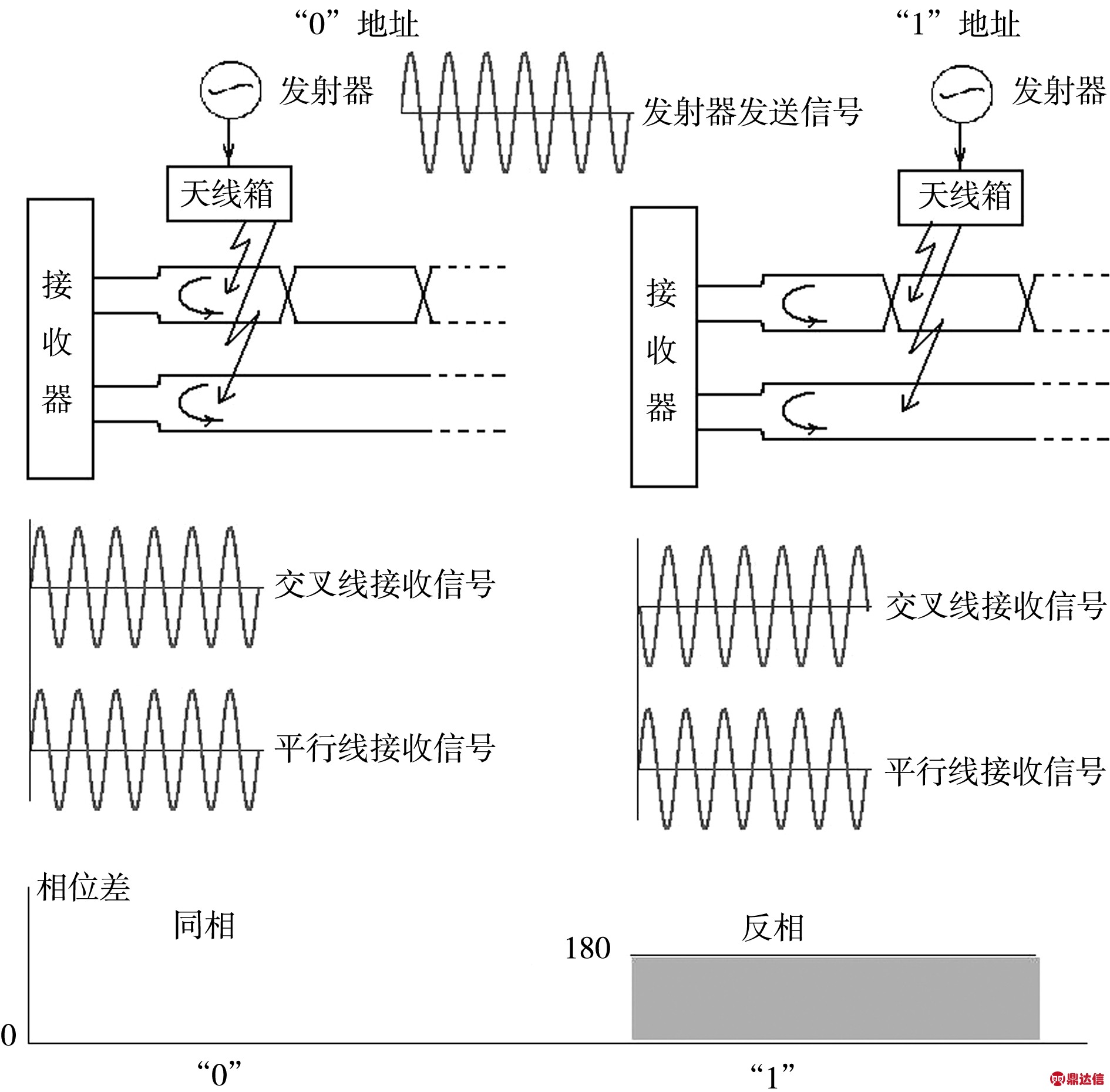

格雷母线技术是基于感应无线技术原理的直线式绝对位置检测技术。由于其电缆按格雷码方式编码,故又称“格雷母线”。格雷母线将电磁感应原理应用于位置检测和数据通讯领域。通过轨道吊上安装的感应天线箱与沿大车方向的扁平状格雷母线之间的相互感应来检测感应天线箱在格雷母线长度方向上的位置,见图1。该系统是一个最小的地址检测系统,格雷母线仅由一对交叉线和一对平行线组成[2]。

图1 系统工作原理

当移动的天线箱线圈中通入交变电流时,在天线箱附近会产生交变磁场,由于天线箱离编码电缆很近(约80 mm),故编码电缆近似处在一个交变的、均匀分布的磁场中,因此每对编码电缆芯线会产生感应电动势。

地址检测单元对接收到的交叉线的信号和平行线的信号进行相位比较,相位相同则地址为“0”;相位相反则地址为“1”,由此确定感应天线箱在格雷母线长度方向上的位置[3]。

1.3 激光测距定位

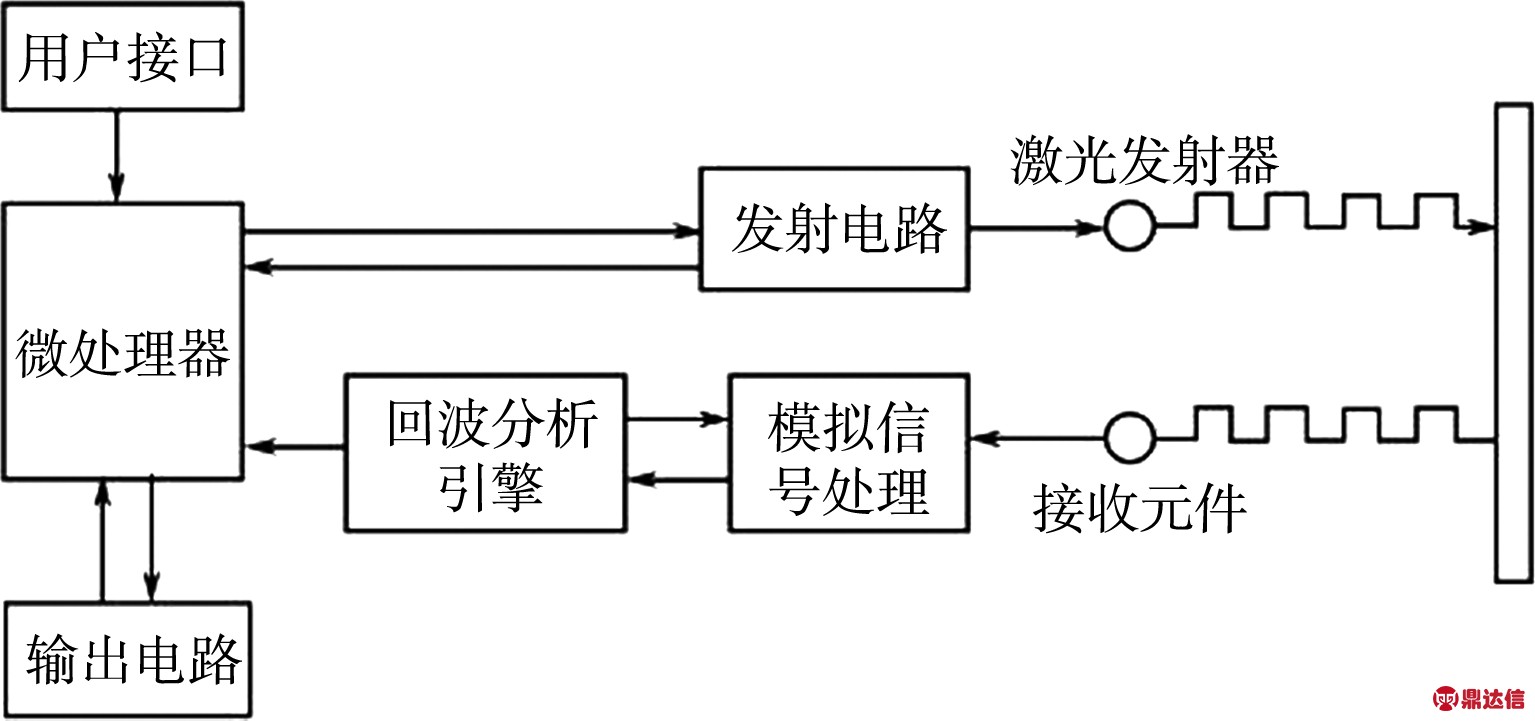

在轨道端部车档处安装激光测距仪,轨道吊上安装反射板,激光测距仪工作原理见图2。激光测距仪发射一个激光信号,根据收到从反射板反射回来的信号的时间差来计算轨道吊与激光测距仪的相对距离,从而计算出轨道吊的实际位置[4]。

图2 激光测距仪工作原理

激光测距定位反应速度快、测量精度高、抗电磁干扰、安装调试简单、成本低。但测量距离一般不超过200 m,且容易因为受到雨雾、镜头油污、障碍物等的影响,使接收到的激光信号强度变弱,从而影响测量精度。

1.4 BPS定位

BPS(条码定位系统)是由条码读取头和条码带组成,用条码定位来代替人工定位。它的工作原理是将条码读取器安装在大车上,条码带则全程安装在行走轨道旁边,当大车在轨道上行走时,安装在大车上的条码读取头实时扫描当前的几个条码,利用可见的红色激光从条码带可测定毫米级的位置值,通过内置的解码器输出大车当前的位置信息[5]。如德国劳易测电子公司Leuze BPS8条码定位系统,见图3。

图3 Leuze BPS8条码定位系统

BPS系统具有非常高的测量精度;每次从4个条码中读取一个进行计算,安全可靠;最高速度达7 m s;最大测量距离达10 km。但条形码易受污染,一旦污染则无法读取信息。

s;最大测量距离达10 km。但条形码易受污染,一旦污染则无法读取信息。

1.5 DGPS定位

DGPS(差分全球定位系统)的工作原理是将GPS接收机安装在基准站上观测。由基准站知精密坐标,计算出基准站到卫星的距离修正数,并由基准站实时将这一数据发送出去。用户接收机在进行GPS观测的同时,也接收到基准站发出的修正数,并对其定位结果进行修正,从而提高定位精度[6]。

DGPS定位的优点是不受任何天气的影响、全球覆盖(高达98%)、应用广泛、可移动定位,缺点是系统结构复杂、建设费用较高、信号有时不稳定、数据精度可能受控制对象周围环境影响等。

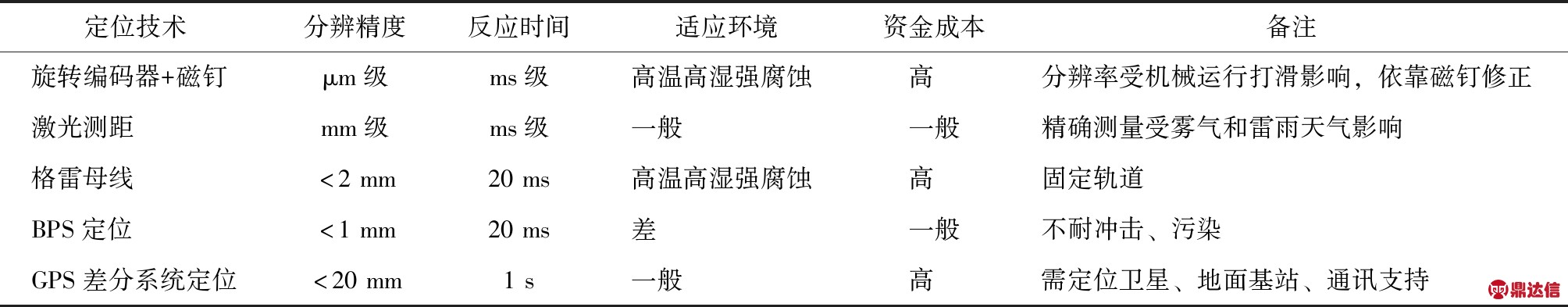

2 轨道吊大车定位技术比较

轨道吊大车定位技术比较见表1。结果表明,DGPS定位技术的反应时间最长,定位精度最低且成本较高;BPS定位对环境要求较高,目前主要应用于室内起重机大小车的定位,虽然现在也有应用于集装箱起重机的研究[7],但仍没有成熟的案例。所以DGPS定位和BPS定位一般不推荐作为轨道吊的大车定位技术。

表1 大车定位技术比较

磁钉+旋转编码器定位、格雷母线定位和激光测距定位的定位精度和反应时间均能满足要求。定位方式的选取须根据码头实际情况,综合考虑堆场布置、大车移动速度及运行距离、投资成本等多项因素后再作出最优选择。

3 青岛港自动化堆场ASC大车定位技术

3.1 工程概况

青岛港自动化码头堆场垂直布局,在堆场的两端设有海侧交互区和陆侧交互区。在海侧交互区ASC与支架或水平运输设备(LAGV)进行交互,在陆侧交互区ASC与集卡进行交互。每个堆块长430 m,配置2台ASC。

3.2 工程技术要求

综合分析堆场装卸效率、设备性能以及运行工况等因素,ASC大车速度选择为270 m min,定位精度为±20 mm以内。同时,考虑到ASC本身结构及负载变化等因素,大车定位还须有自动纠偏功能,即大车两侧轨道都须有独立的定位系统。

min,定位精度为±20 mm以内。同时,考虑到ASC本身结构及负载变化等因素,大车定位还须有自动纠偏功能,即大车两侧轨道都须有独立的定位系统。

3.3 工程技术方案

由于激光测距定位距离一般不超过200 m,只适用于大车运行距离较短的堆场,而青岛港自动化集装箱码头堆场长430 m,且青岛年均大雾天51.5 d[8],因此不选用激光测距定位方式。

对于格雷母线定位方式,为实现大车两侧的精确对位,需要在大车轨道两侧都安装格雷母线,2台ASC的两侧都安装天线等设备,根据实际堆场布置进行成本估算,一个堆块的2台ASC大车定位的格雷母线系统的总费用约为50万元。而对于旋转编码器并辅助磁钉定位方式,一个堆块的2台ASC大车磁钉定位系统的总费用约为26万元。

综合考虑堆场布置、ASC大车运行速度、投资成本等各方面因素,青岛港ASC大车定位选用旋转编码器+磁钉定位方式,即采用与大车电机同轴安装的旋转编码器来计算ASC大车当前位置,同时利用安装在ASC大车两侧轨道梁上的射频磁钉获得大车的绝对位置,两者进行定位校验,以满足ASC大车定位的需求。

具体定位方式为:在两侧的大车轨道旁间隔5 m直线布置磁钉,见图4a)、4b),每个磁钉都有唯一的编码,磁钉在堆场坐标系的绝对位置经过全站仪精确测量后,再导入单机PLC的参数表,在ASC的大车台车上安装磁钉天线(transponder),见图4c)。另外,大车电机上装有一只旋转编码器,通过速度的累积获得大车位置的当前值A。大车在运行过程中,磁钉天线经过磁钉上方时分别读取当前磁钉编码,通过PLC参数表自动获取磁钉位置B,系统实时将磁钉位置B与大车当前位置A进行比较,若偏差不超过允许值,将磁钉位置B的值传送至大车当前位置值A,以减小旋转编码器的累积误差。若偏差超过允许值,则大车减速,程序报错。

图4 磁钉定位系统组成

定期组织压疮理论知识学习,告知护士头部压疮重在预防,只有了解并深刻认识到头部压疮发生的原因及后果,才能做到合理的预防,杜绝其发生。

4 结语

1)分析ASC大车定位的要求,对比几种常用大车定位技术的特点,发现磁钉+旋转编码器定位、格雷母线定位和激光测距定位的定位精度和反应时间均能满足要求。

2)ASC大车定位方式的选择须结合码头实际,综合考虑码头堆场布置、装卸效率、ASC大车运行速度及运行距离、投资成本等多项因素。

3)以青岛港自动化集装箱码头ASC大车定位系统选型为例,进一步说明ASC大车定位系统选择需要考虑的因素。其选择依据可为其他港口推广应用本技术提供有益的借鉴和参考。