摘要:简述乘用车车门橡胶件的形式,介绍乘用车车门橡胶件设计的选择。

关键词:密封;橡胶件;插接件;乘用车

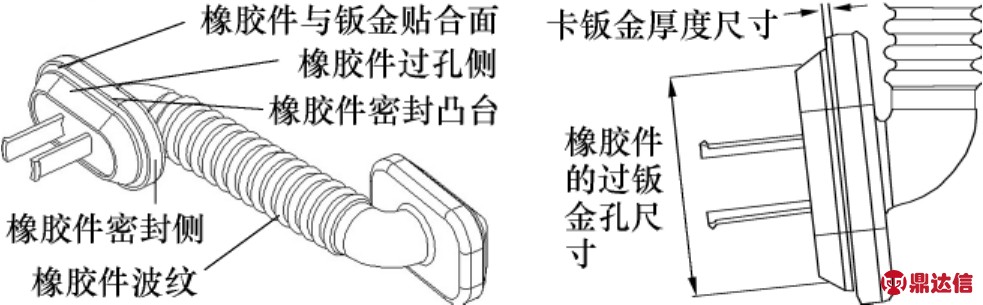

汽车的车身与车门之间连接的线束,是线束穿在橡胶件内过渡到车门,此处橡胶件起到保护、防水、密封作用。橡胶件部位示意如图1所示。

图1 橡胶件部位示意图

1 乘用车车门橡胶件的连接形式

1)橡胶件连接车身与车门、线束穿过橡胶件,并在一端与橡胶件固定,橡胶件两端没有插接件和塑料壳支撑,橡胶件两端直接在车身钣金孔、车门钣金孔上固定连接,见图1。

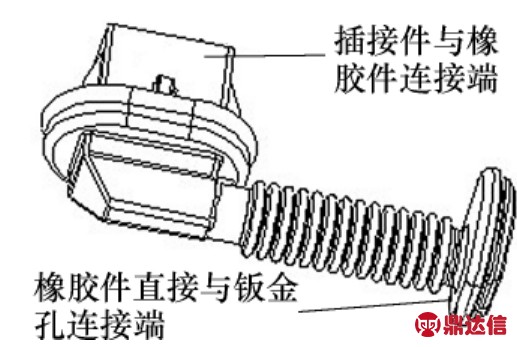

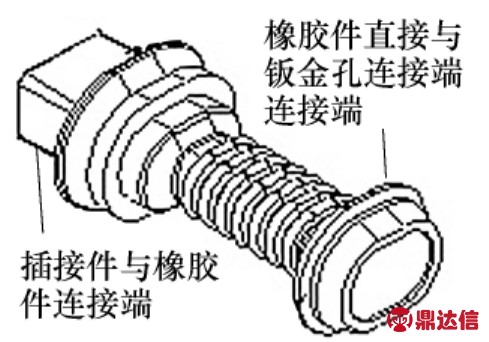

2)橡胶件连接车身与车门、线束穿过橡胶件,橡胶件一端固定在插接件上、通过插接件与车身钣金孔固定连接,另一端直接与车门钣金孔固定连接,如图2、图3所示。其中插接件的品种有多种。

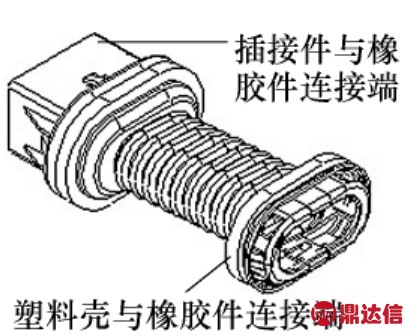

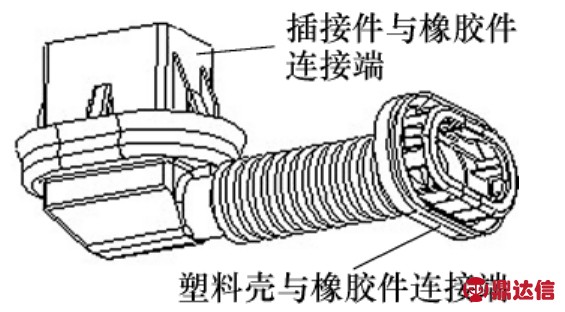

3)橡胶件连接车身与车门、线束穿过橡胶件,橡胶件一端固定在插接件上、通过插接件与车身钣金孔固定连接,另一端固定在塑料壳支撑上,通过塑料壳支撑直接与车门钣金孔固定连接,如图4、图5所示。同样,插接件和塑料壳的品种形状有多种。

图2 乘用车后门橡胶件类型一

图3 乘用车后门橡胶件类型二

图4 乘用车前门橡胶件类型一

图5 乘用车前门橡胶件类型二

2 乘用车各门橡胶件类型的选择

1)乘用车后背门开合次数较少,钣金层数较多(一般多为双层钣金),钣金开孔平面不大,开孔宽度较小,不利于橡胶件安装连接插接件和支撑架,后背门适合采用第1种形式(图1)。

2)乘用车后门上的电器件少,导线根数较少,车门侧的开孔较小。橡胶件不必塑料壳支撑也可达到防水效果,还可以减少成本,后门(又称为中门)适合第2种形式(图2,图3)的橡胶件与车身连接。可实现车门装配在整车装配的分装工艺,节省整车的装配时间。

3)乘用车前门上的电器件较多,导线根数较多,车门侧的开孔较大。为了达到防水性能,车门侧采用橡胶件内安装塑料壳支撑,前门适合采用第3种形式(图4,图5)的橡胶件与车身连接。可实现车门装配在整车装配的分装工艺,节省整车的装配时间。

4)图3和图4型的橡胶件在开关车门时是折弯变形形式的橡胶件,车身与车门连接橡胶件的2个钣金孔的高度差较小,一般在30 mm以内。图2和图5类型的橡胶件在开关车门时,是扭转变形形式的橡胶件,车身和车门的开孔高度差较大,最小高度差一般为70mm。

5)上述介绍的图2、图3、图4、图5类型的橡胶件,都适合汽车的车门分装工艺要求,以及车身装配完成后再装配车门的工艺要求。

3 乘用车车门橡胶件防水和密封的机理

橡胶件直接与车身、车门钣金孔连接,还是橡胶件直接套在插接件或支撑塑料件上,再与车身车门钣金孔连接,都要求橡胶件与车身钣金紧密压合。同样,橡胶件与车身钣金接触的部位必须光滑平整,且结合部位不能移动,即使橡胶件压缩和拉伸情况下,橡胶件和车身的结合部位也要紧密压合。车门开合时通过橡胶件的中间波纹部分的拉伸、压缩、旋转来完成,线束穿过橡胶件的内部,车身与车门线束的正常连接,前后门的橡胶件处车身侧的开孔应高于车门侧的开孔,以便能更好地起到防水效果。

4 总结

以上是设计车门与车身连接的3种橡胶件形式的介绍及选择建议。设计乘用车车门橡胶件时,首先要确定此处橡胶件需要通过的线束的粗细,以及导线的根数,确定此处线束所用的插接件孔位数尺寸和型号,确定车身和车门需要开孔的尺寸,再结合车身和车门的钣金数据,以及线束在汽车厂的装配工艺,来确定具体采用哪种方式。