摘 要:前围过孔件是贯穿发动机舱到车内的部件,其声学性能的设计与控制直接影响到车内噪声水平。过孔件与前围钣金及隔音垫共同决定了前围系统的隔声性能,是整车声学包开发过程中必须考虑到的因素。建立整车统计能量分析模型,对前围各过孔件进行贡献量分析,找出对车内噪声贡献较大的过孔,根据等传声原则对各过孔件和前围钣金及隔音垫的隔声进行设计优化,提出优化设计方案并进行验证。整车路试中,对线束、空调膨胀阀、离合器踏板过孔分别进行优化前后对比测试,不同状态的过孔件确实对车内噪声有较大影响;制作前围工装隔声窗,测试前围钣金及隔音垫和各过孔件的隔声,结合贡献量仿真分析,最终实现隔音垫和过孔件隔声性能的等传声设计,为新车型开发和制定过孔隔声目标提供指导方法。

关键词:声学;过孔件;统计能量分析;贡献量分析;前围隔音垫;组合隔声;等传声

在汽车不断普及的当下,人们对汽车的品质追求也在不断地提高。噪声与振动是整车开发目标中必须的考衡因素[1]。汽车是由多系统组成的复杂产品,而这些系统具有各自的性能特征,NVH 性能几乎涉及到汽车的各系统中。过孔零件一般为橡胶或发泡类材料,考虑该产品的工艺成型性,结构设计的复杂性,整车上安装简易性,其隔声性能易被产品设计者忽视。前围系统上安装了各种过孔零件,包括线束、制动踏板、油门踏板、转向管柱、空调系统的膨胀阀及进风口等,这些过孔零件对前围系统的隔声有重大贡献,会在很大程度上影响车内噪声水平。在声能的传递过程中,考虑过孔及隔音垫覆盖率引起的缝隙透声问题,按等传声原则,对各部件进行隔声设计控制[2-3]。采用统计能量分析方法,对前围系统部件进行声学性能计算[4-8]。

1 分析模型

1.1 统计能量模型

整车统计能量SEA 拓扑模型由板和声腔组成,根据车身结构和声学包零件分布,对SEA 模型的196个板进行分组,将板件分成前围系统、前地板、后地板、后轮罩、后备箱地板、顶棚、车窗、前后风挡等18 个子系统。声腔包括驾驶员/乘客头部、中部、脚部声腔,仪表台、副仪表、座椅声腔,后备箱声腔等54个腔体,如图1。

图1 SEA 分析模型

1.2 计算原理

1.2.1 车内声腔能量

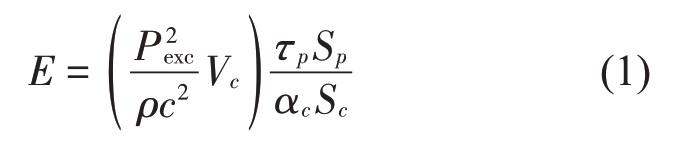

系统之间存在能量交换,并最终达到稳态的子系统能量平衡。由能量平衡方程,可得到车内声能量,其近似计算公式

式中:Pexc,Vc,为车外声压和车内声腔体积;ρ、c,为空气的密度和空气中的声速;τp、Sp为声能传到车内的透射率和对应的该传递区域面积;αc,Sc为车内吸声系数和面积。

由公式(1)可知,在整车声学包零件性能不变的情况下,车内各系统隔声与车内的总吸声量不会改变,过孔的面积及其隔声对系统有很大影响。

1.2.2 损耗因子

统计能量分析是用能量描述各子系统的状态,使用功率流平衡方程表述耦合系统间的相互关系,评价各子系统的能量,并转换成相应的声压级等参数。板与声腔及声腔之间存在能量的传递关系,车内声腔的内部损耗因子

Siα 为声腔的吸声量,c0,Vi 分别为声速,声腔体积,ω为角频率。

两系统之间通过面连接的耦合损耗因子

τ为声腔i传递到声腔j的透射系数。

1.3 模型参数

基于统计能量法的分析模型中,板的声学性能参数包括吸声系数、隔声量、声载荷、板的面积、过孔面积及其隔声。前围钣金、隔声垫与过孔件的材料都是不同的,其面积差异非常大。表1为前围系统各部件的测试调校后仿真输入隔声参数。

前围钣金及隔声垫比较重,隔声量较高,透射系数较小,面积大;而过孔件透射系数较大,隔声量要低很多,面积较小。组合板的透射系数

τk,Sk 为过孔件的声透射系数和面积。

其组合隔声量为

2 计算分析

2.1 覆盖率对隔声的影响

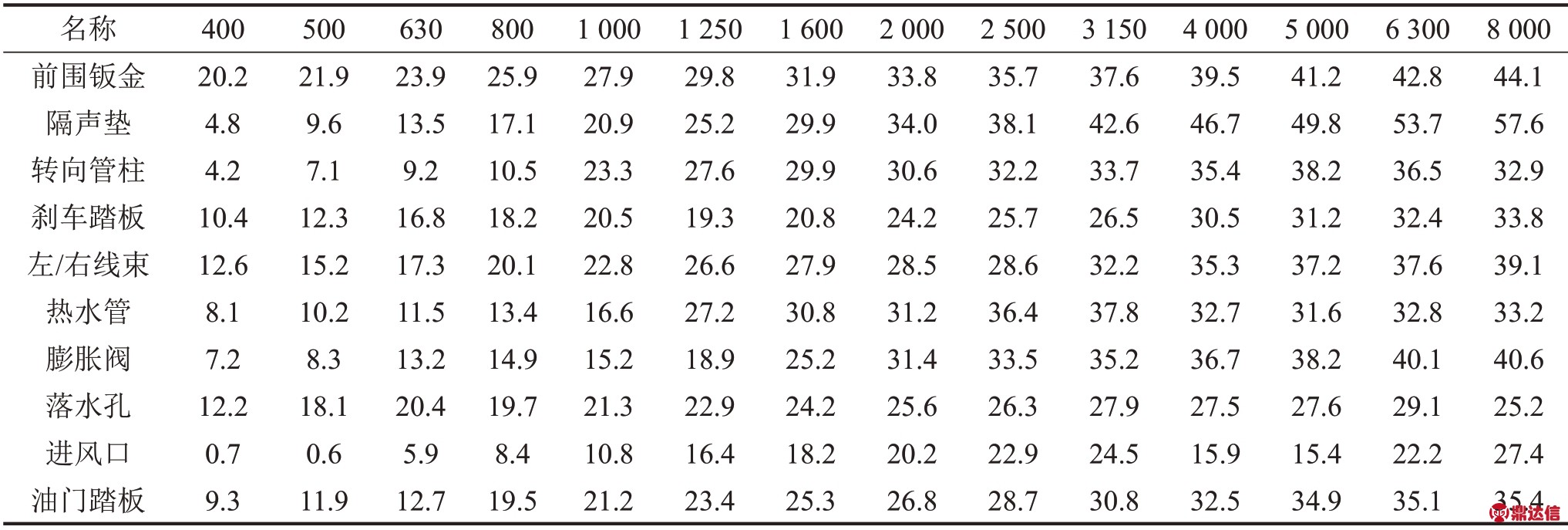

子系统的隔声直接影响到车内噪声,因此,对零部件的隔声控制显得非常重要。样车前围钣金为0.8 mm厚度的钢铁,隔声垫由重层4.3 kgsm_EVA与发泡层80 kg/m3两层组成。根据单层墙理论,应用VisualSISAB软件计算出钣金的隔声量,再计算出钣金与重层EVA 构成的双层墙的隔声[9-11]。图2为隔声垫在不同覆盖率下的隔声曲线。

0%表示无隔声垫覆盖时仅钣金的隔声,原样车隔声垫覆盖率约为90%,隔声垫对前围的隔声提升最大只有10 dB,当覆盖率达到99%时,隔声垫的隔声量对前围系统的隔声提升最大不超过20 dB。当覆盖率降至80%时,隔声提高量不会超过7 dB;而隔声垫100%完全覆盖钣金的理想状态,8 kHz的隔声量为57.6 dB,当然这在实际零件设计和整车装配中是不可能实现的。由此可见,覆盖率很大程度上影响前围的隔声性能。

表1 前围系统各部件隔声量

图2 不同覆盖率的隔声垫的前围隔声量

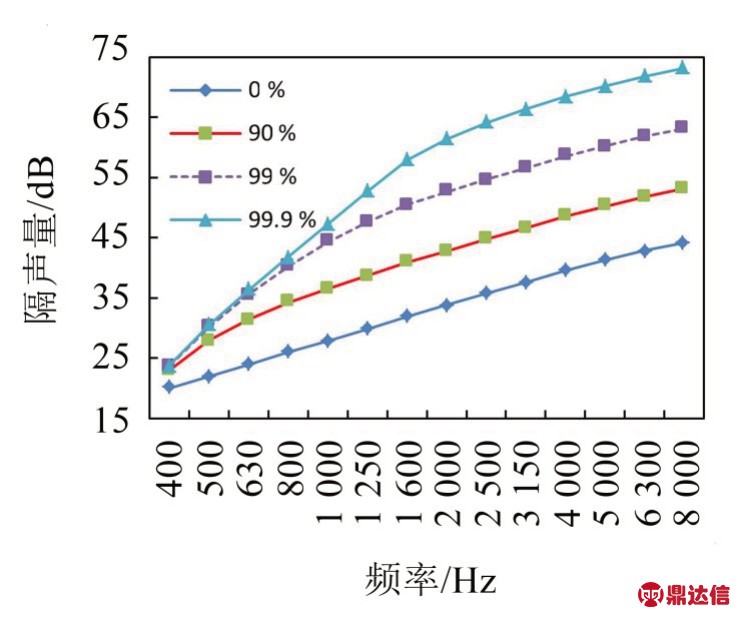

2.2 不同过孔结构对隔声影响

过孔件多为橡胶护套密封,图3为橡胶件在不同厚度和不同结构下的隔声对比曲线,对于单层结构的护套过孔,每倍频程提高6 dB,且厚度增加一倍,隔声提高约6 dB;而双层结构比单层结构隔声高很多,每倍频程提高约18 dB,且随两层间隔距离增加一倍而提高6 dB。

图3 不同结构设计的过孔隔声量

因此,护套采用双层结构设计的过孔,能有效提高过孔的隔声。

2.3 零件隔声的整车SEA分析

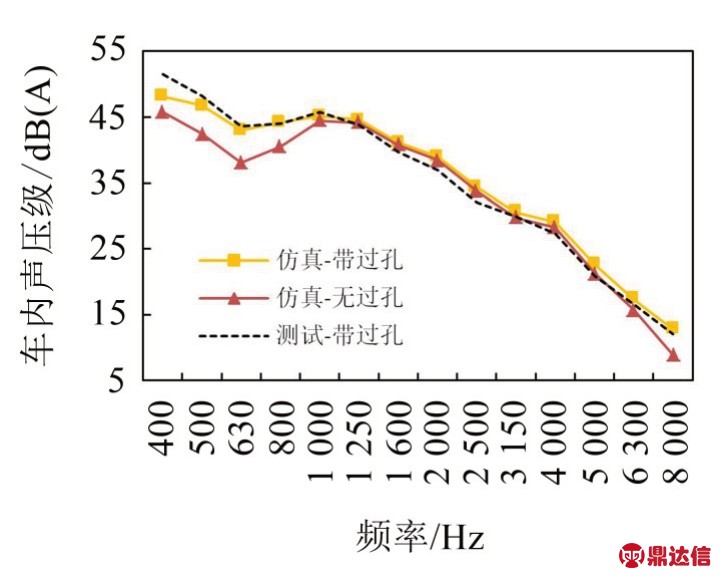

2.3.1 前围过孔对整车噪声影响

根据整车SEA仿真计算结果,如图4,仿真与试验结果一致性较好,同时分析了有无过孔件状态时,车内前排驾驶员头部噪声差异,结果表明,前围各过孔对车内噪声影响很大,主要集中在1 kHz 以下低频和5 kHz以上高频段,其中800 Hz有3.7 dB差异,8 kHz有3.8 dB差异。

图4 车内噪声SEA仿真结果

这是由于过孔是单层结构设计且护套壁面较薄,低频隔声比较低,同时存在高频泄漏问题。

2.3.2 车内噪声改善分析

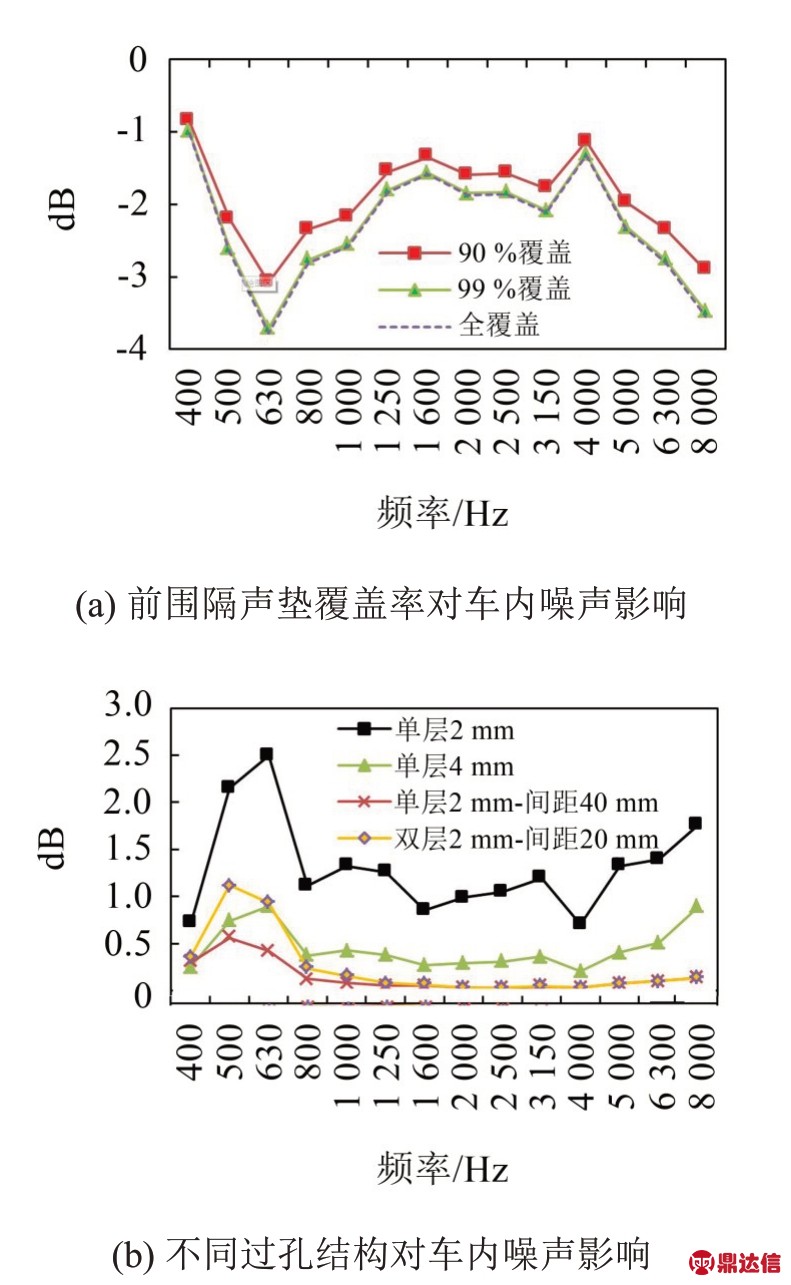

图5 不同方案对车内驾驶员头部噪声的影响

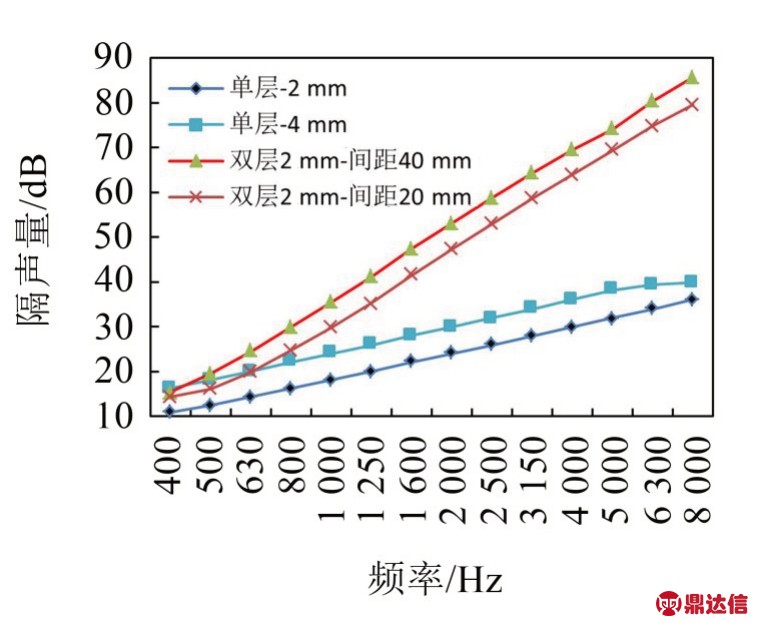

在整车SEA 模型中计算了60 km/h 工况下,不同方案对车内驾驶员头部噪声的影响,如图5(a),前围隔声垫在不同覆盖率下与无隔声垫情况下车内声压级差值,在630 Hz,前围隔声垫全覆盖时车内噪声会降低3.8 dB,当前围钣金有90%隔声垫覆盖时,车内噪声会降低3.1 dB。因此,隔声垫能有效地改善车内噪声,同时要保证隔声垫覆盖率达到90 %以上。如图5(b),不同的过孔设计状态与无过孔件时车内声压级差值,显而易见,过孔件的存在会使得车内噪声变大,因此,在设计过孔件时需要考虑其壁厚和结构。单层过孔护套由2 mm 增加至4 mm,车内噪声可以改善约1 dB;由单层2 mm 改为双层2 mm间距40 mm,车内噪声在800 Hz以上高频率,至少可以改善1 dB,500 Hz~630 Hz低频率段改善约2 dB。

3 设计优化

3.1 贡献量分析

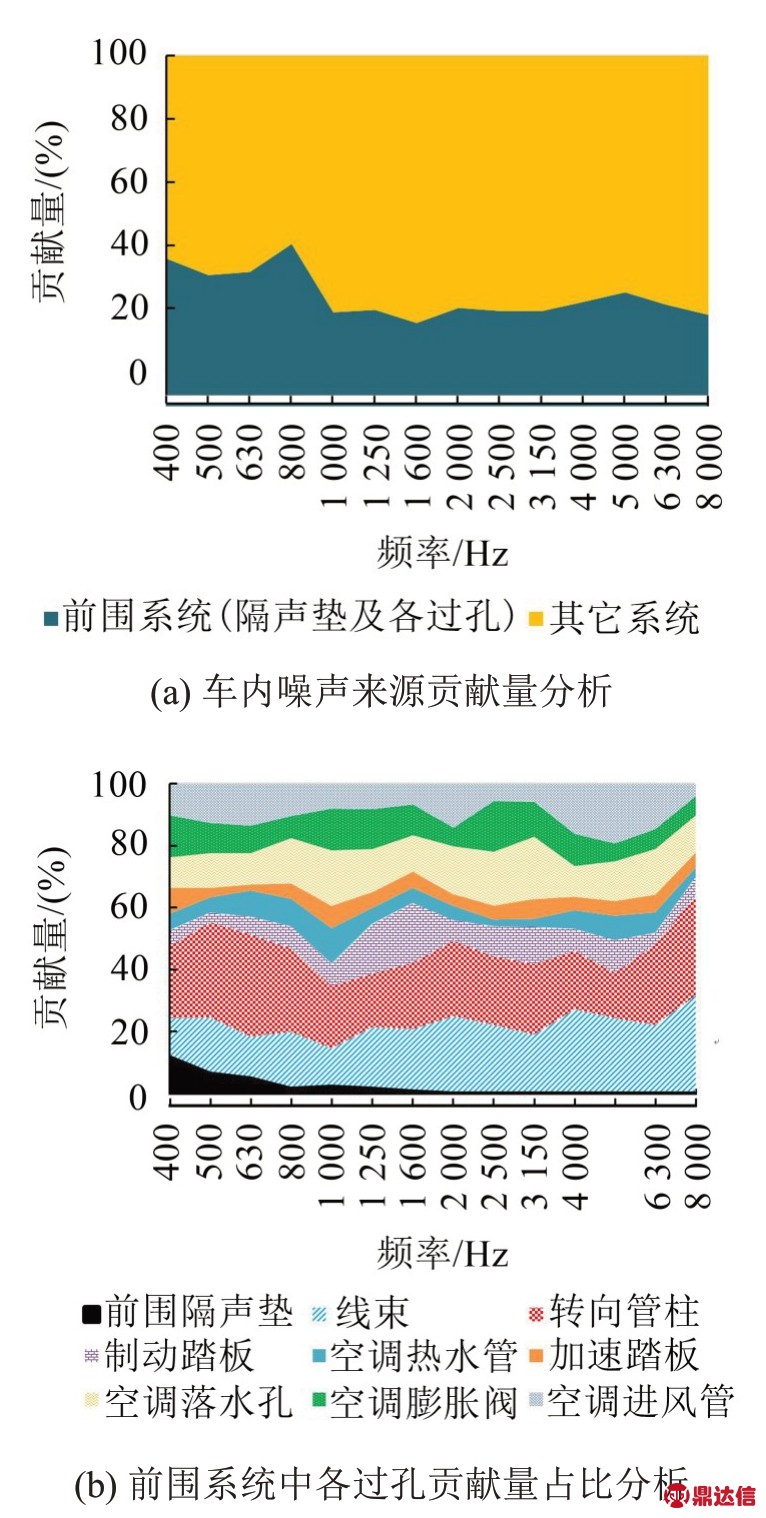

根据声学包装特性,整车SEA 板件可分为前围系统和其它系统,包括玻璃窗、车门、顶棚、地板、轮罩等,这些系统都与车外存在能量交换,决定了车内的声能。考虑车外不同区域的板件,其声载荷分布也不同,Revamp 软件采用“开窗法”,即封堵其它所有板件,以各板件的隔声及板外部载荷为约束条件,依次计算出每组板对车内噪声能量贡献大小,得到各组板件对目标声腔的能量贡献占比。

SEA 模型中前围系统包括隔声垫和转向管柱、振动踏板、线束、HVAC膨胀阀、空调进风口等8个过孔。图6(a)为驾驶员头部声腔能量来源路径分析,在1 kHz 以下频率,前围系统占整车板件贡献量超过30%。对前围系统进行贡献量分析。

图6 驾驶员头部声腔能量来源路径分析

如图6(b),过孔件对前围系统的贡献超过90%,问题过孔比较多,其中转向护套和线束过孔对前围系统贡献约50%,并存在高频泄漏。前围系统的隔声控制对整车噪声影响,主要问题就是对过孔件进行严格设计控制。

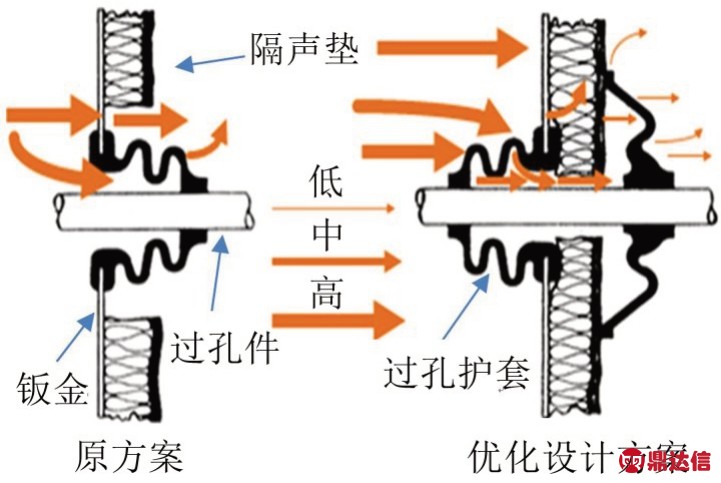

3.2 优化方案

在新车型开发阶段需要考虑,防火墙钣金、转向管柱部件与护套本体间的密封,对各过孔隔声性能设计进行严格控制,提供过孔件隔声优化设计方案。采用厚度大、克重高的护套材料和双层结构设计,提高前围隔声垫对过孔件周边覆盖率,减少前围过孔数量,提高过孔件的密封性。如图7,原样车转向管柱等过孔件设计,由能量传递路径可知,存在泄漏较大且隔声差的问题。

图7 过孔优化设计方案

对新车进行过孔的优化设计,可大幅度地降低透射系数,提高过孔件隔声量。新车过孔设计优化包括

(1) 结构优化,多采用双层结构设计;

(2) 数量优化,合并过孔,如左右线束两个过孔合成一个过孔,空调膨胀阀和水管过孔集成为一个过孔,油门和制动踏板集成为一个过孔;

(3) 减小过孔面积,增大前围零件对其覆盖。不同功能件过孔结构设计,在兼顾声学特性的前提下,要保证实现自身功能,因此诸过孔件设计都各具特点。

4 过孔隔声验证与控制

样车在道路试验中,对部分过孔件进行改进前后对比试验,以验证过孔对车内噪声的影响大小。并制作前围隔声工装,测试前围钣金,隔声垫及相关各过孔的隔声性能,针对较弱的隔声过孔进行优化提升,以提高整个前围系统组合隔声量。

4.1 整车路试

线束过孔由单层结构改为双层结构设计,之后分别对离合器过孔、空调进风口进行密封处理,从车内总声压级与语音清晰度两个方面进行比较,见表2,各过孔优化设计后,车内总体噪声改善情况。

表2 优化后的过孔对车内噪声改进

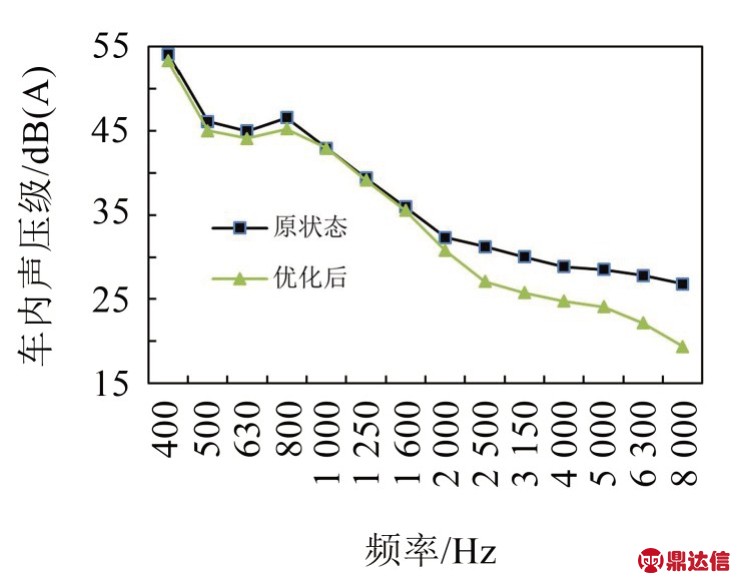

其中线束过孔对车内影响最大,原因是线束为单层结构设计,隔声量较低,同时存在装配后泄漏较大的问题,降低了前围系统整体的隔声量。如图8。

图8 车内驾驶员内耳声压级

图8为60 km/h 工况下,线束过孔改进前后的1/3 倍频程结果,优化方案在2.5 kHz 改善为4.1 dB,高频改善效果非常明显。

4.2 过孔隔声控制

过孔的隔声与隔声垫的覆盖率以及设计装配等引起的泄漏,对前围系统隔声影响非常大,尤其对高频影响愈加明显。因此,通过隔声窗试验来验证过孔、隔声垫的隔声性能设计方案,是控制和改进前围系统隔声的有效方法。

4.2.1 隔声窗试验

对前围隔声垫和过孔件进行隔声测试是保证整车声学性能的前提,是整车声学包开发过程中必要的环节,同时为寻找噪声问题来源做到有的放矢。

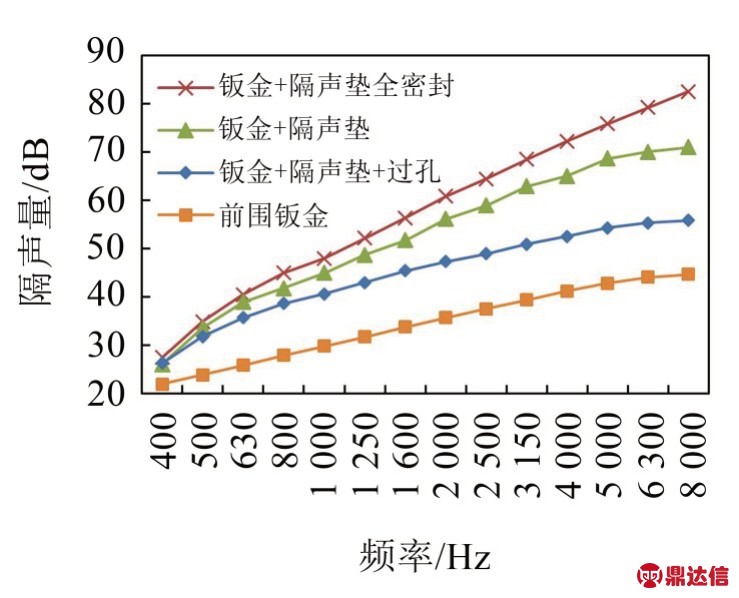

制作前围钣金工装,测试隔声垫与各过孔隔声量。前围系统的隔声是前围钣金和隔声垫与过孔件的组合隔声,如图9。

前围隔声垫在800 Hz 的隔声比全密封状态低3.1 dB;安装过孔件后,前围系统整体隔声在630 Hz下降3.2 dB,在8 kHz隔声降低达到15.1 dB。

4.2.2 测试结果分析

将钣金、隔声垫、过孔件的隔声测试结果,更新到SEA 模型中,验证前围系统隔声是否满足整车噪声水平要求,同时分析前围系统各过孔对车内噪声的贡献量,线束过孔更改为双层结构设计后,对车内噪声贡献量占前围系统仅7%,效果非常明显;其它各过孔件贡献在15%左右,基本上做到均等隔声设计效果,为设定零部件隔声目标奠定基础。

图9 前围系统隔声测试结果

5 结语

过孔件的隔声设计与声学包性能开发设计是一体的,需要考虑过孔对整车性能的影响,其设计过程需要借助SEA 模型,是仿真分析与试验高度结合,反复验证的过程。过孔的隔声性能设计是整车声学包开发过程中的重要环节,涵盖数据设计及其方案评审和试验验证。结合SEA 模型对其进行贡献量分析,可以优化提升过孔声学性能和改善车内噪声,同时对前围隔声垫与过孔零件隔声目标的设定也具有指导意义。