摘要:针对某大型空间航天器带法兰异构壁板薄厚不一致、刚度不均匀、在成形过程中容易产生断裂的难题,利用ABAQUS对整体壁板压弯成形过程进行了有限元分析,讨论了直接压弯成形过程中易产生缺陷的部位和原因。结果表明,壁板直接压弯成形加强筋及其交汇处应力集中,应力值最大,为成形过程的薄弱区,容易产生失稳及断裂。针对该情况,提出了柔性补强压弯成形工艺方法,并进行了成形工艺实验验证,实验结果表明,采用该方法成形的壁板蒙皮与加强筋表面质量良好,曲率均匀,无缺陷,满足尺寸精度要求;最后,在有限元模拟及工艺验证实验的基础上,利用柔性补强技术和分段压弯成形技术相结合的方法,解决了带法兰异构壁板传统成形法兰过渡处易断裂的成形难题,实现了该大型空间航天器多种带法兰异构壁板的成形制造。

关键词:航天器;异构壁板;柔性补强;精密成形;有限元

Abstract:Integral panels with different flanges are difficult to form and easy to fracture during the forming process due to their different uniform thickness and stiffness.To solve this problem,press bending process of the integral panel with different flanges was simulated with the ABAQUS software.The defection and position of the defection were analyzed.The results indicated that the stress concentrated in the strengthening ribs and the intersections among the strengthening ribs when the integral panels were pressed bending.Press bending experiments were carried out using lactoprene wad flexible strength compensation forming technology and the method was proved to be effective.The integral panels were formed accurately with this method.The quality of the skin and the strengthening ribs of the integral panels after forming was in good state and without any defections.The design precision was satisfied.On this basis,the technology combining the flexible strength compensation with the subsection press forming was proposed which had the advantages of universal property and large deformability force.Therefore,the problem that the integral panels with flanges were difficult to form and easy to fracture has been solved and various integral panels with flanges of a spacecraft have been manufactured.

Key words:spacecraft; integral panel with flanges; flexible strength compensation; precision forming;finite element

1 引言

整体壁板是指不需要连接技术而将蒙皮与加强筋、桁条等加强部分制成的一个整体加筋板件[1-2],主要由蒙皮、加强筋等若干结构要素组成的承力结构件,具有所需结构件项目少、结构重量轻、强度高、刚性好、装配简单等诸多优点,已取代蒙皮、桁条等零件铆接装配结构,成为现代飞机和航天器广泛采用的结构形式之一[3-5]。

整体壁板加工通常都采用数控加工,具体分为两种方法:一种是在五坐标数控机床上,利用数控加工程序直接铣削完成整体壁板;另一种是在平板状态下对整体壁板的网格进行铣削加工,然后采用滚弯、压弯、拉弯、喷丸或蠕变时效等方法将其成形[6-9]。第一种方法由于需要大型五轴数控机床,加工周期长,成本高;第二种方法由于其简单、方便,生产周期短而成为整体壁板生产制造的主要方法[9-10]。但是整体壁板在成形过程中,由于加强筋参与变形,容易产生失稳、扭曲或开裂等缺陷,并且在卸载后会产生较大的回弹,成形难度极大[11]。随着现代飞机和航天器飞行速度和载荷的不断提高,整体壁板的设计和制造指标也越来越高,而带有法兰、加强筋和减轻孔等复杂结构的异构整体壁板可以满足航天器性能要求,同时兼顾结构效率、成本和制造周期,成为载人航天器采用的结构形式之一。这类带法兰异构整体壁板比普通的整体壁板结构更复杂,在不同部位分布着形式多样、大小不一的法兰,并且法兰的厚度往往和壁板的主体厚度不一致,壁板存在突变位置和厚度差,整体具有较大的刚度差,成形时,成形抗力存在较大差别,容易发生严重的不均匀变形,法兰周围的过渡区在变形过程中极易产生断裂,成形难度非常大;另外,由于研究背景和条件的限制,国内外的专家和学者对该类整体壁板成形技术的研究公开较少,无相关经验可借鉴,因此急需新的工艺技术攻关来实现该类壁板成形制造。

本文针对某大型空间航天器带法兰异构壁板刚度不均匀,在成形过程中容易产生断裂的难题,利用ABAQUS软件对整体壁板压弯成形过程进行了有限元模拟,分析直接压弯成形过程中易产生缺陷的部位和原因。根据得到的缺陷成因,提出一种柔性补强压弯成形工艺方法,并通过成形工艺实验验证了该方法的有效性;在此基础上提出一种柔性补强技术和分段压弯成形技术相结合的工艺方法,以期解决带法兰异构壁板传统成形法兰过渡处易断裂的成形难题,完成该大型空间航天器的带法兰异构壁板的精密弯曲成形。

2 整体壁板直接压弯成形有限元分析

2.1 5A06铝合金化学成分

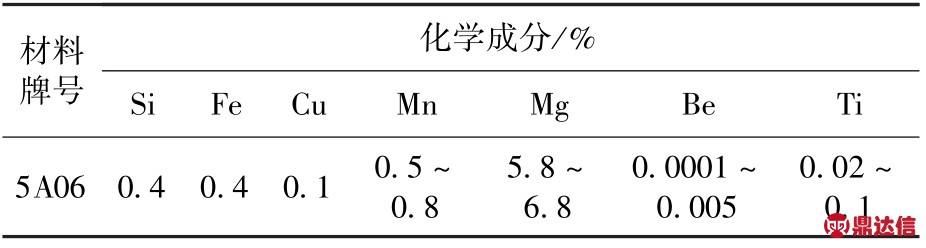

整体壁板材料为5A06铝合金,热处理状态为 H112,其化学成分如表1所示[9]。

表1 5A06铝合金板化学成分[9]

Table 1 Chemical composition of 5A06 aluminum alloy(mass fraction, %)[9]

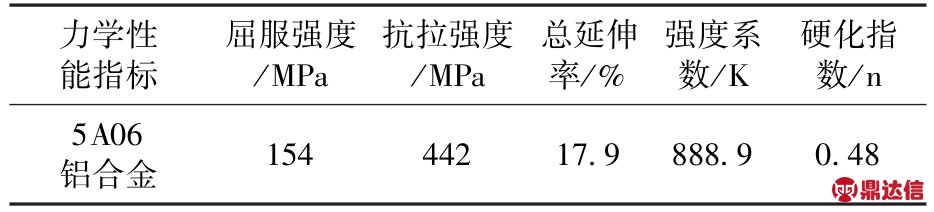

2.2 5A06铝合金力学性能

为获得5A06铝合金力学性能参数,在INSTRON5500R电子万能材料实验机上以恒应变速率0.0 006 s-1进行了单向拉伸实验,获得其力学性能参数如表2所示。

表2 5A06铝合金板力学性能指标

Table 2 Mechanical properties of 5A06 aluminum alloy

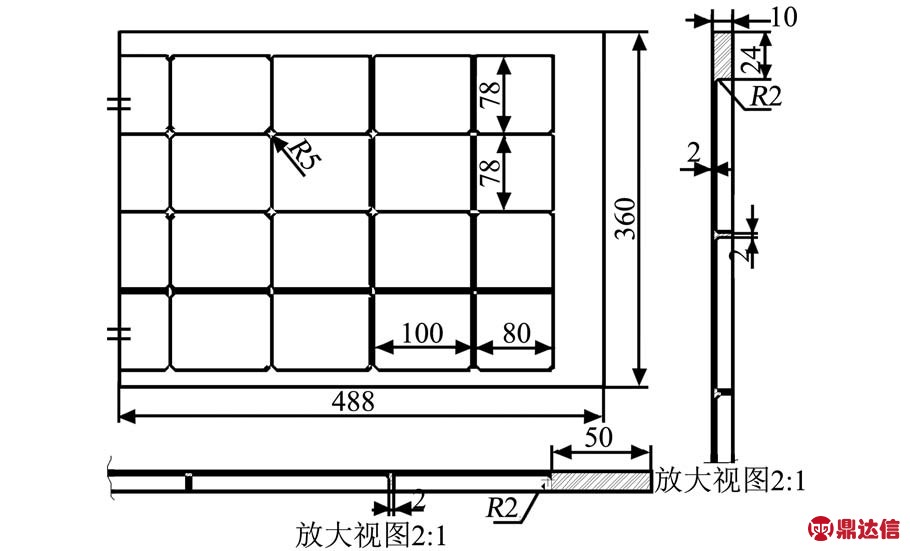

2.3 分析模型

由于整体壁板结构比较复杂,在ABAQUS中建模困难,本文在Pro/E中构造整体壁板的三维模型,然后将其导入到ABAQUS。整体壁板截面尺寸为980 mm×360 mm,厚度为10 mm,其中,蒙皮厚度为2 mm,加强筋宽度为2 mm,网格深度为8 mm,如图1所示。

图1 整体壁板结构图

Fig.1 Structure of the integral panel

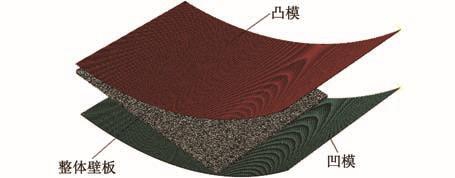

假设铝合金整体壁板为各向同性塑性材料模型,其基本物理参数为:弹性模量E=71 000 MPa,密度ρ=2780 kg/m2,泊松比μ=0.33,模拟过程采用Mises屈服准则。为了保证接触面之间不发生穿透,凸模和凹模均定义为离散刚体,采用R3D4实体单元,设置凸凹模的表面为主面,板材的表面为从面。采用库仑摩擦条件,设置凸模与壁板以及凹模与壁板之间的摩擦系数相同且均为0.1。模拟中,凹模保持静止不动,各方向的位移均设定为零,并对凸模施加指定位移加载条件。整体壁板设置为变形体,采用1/2模型,并且对称面施加对称约束。网格划分采用C3D4全积分三角形实体单元,为保证计算精度,其网格设置保证足够的细,模型共有226 278单元,其整体装配图如图2所示。

图2 整体壁板直接压弯成形有限元模型

Fig.2 Finite element model of direct press bend forming of the integral panel

2.4 分析结果

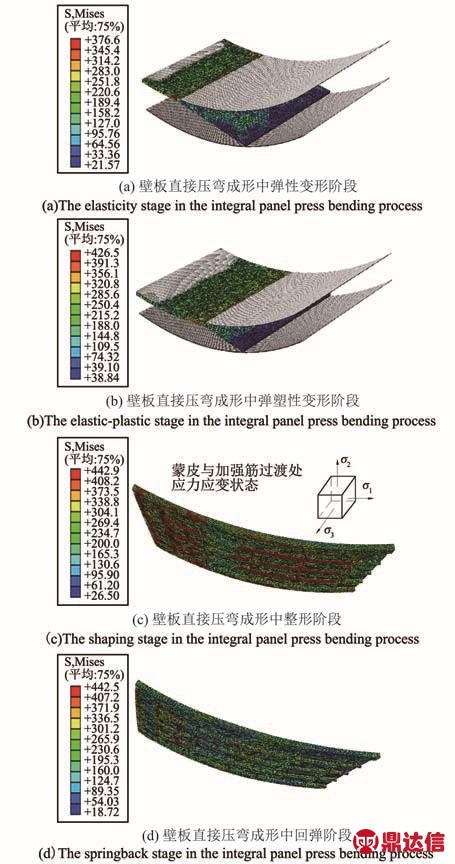

根据有限元模拟情况,将整体壁板压弯成形过程分为四个阶段:1)成形初期,凸模下行,凸模底部最先与整体壁板接触,整体壁板底部发上少许变形,此时变形仅为弹性变形,卸载后整体壁板将产生回弹,恢复到平板状态,如图3(a)所示;2)随着凸模的进一步下行,模具与整体壁板的接触面积不断增大,整体壁板进一步弯曲,产生塑性变形,如图3(b)所示;3)成形后期,随着凸模的继续下行,整体壁板弯曲整形,最后与模具贴膜,如图3(c)所示;4)整体壁板完全卸载,产生了明显的回弹,同时,壁板弹性回复,应力释放,回弹后壁板各部分对应的Mises等效应力小于回弹前的应力值,应力分布更加均匀,如图3(d)所示。

图3(c)是整体壁板在压弯成形后的Mises等效应力分布云图。从图中可以看到,从中间的压弯线开始往外,Mises等效应力的值逐渐减小,而蒙皮处的应力值较小,加强筋及其交汇处应力比较集中,应力值最大。

图3 5A06铝合金整体壁板直接压弯成形各个阶段Mises等效应力示意图

Fig.3 Mises stress distribution of 5A06 aluminium alloy integral panel press bending in different stage

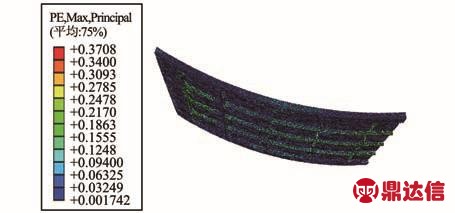

图4 为整体壁板压弯成形塑性应变分布云图,从图中可以看,整体壁板在压弯过程中蒙皮始终处于弹性变形阶段,塑性应变约为零,几乎没有塑性应变产生,而加强筋既有弹性变形,又有塑性变形产生,因此整体壁板的塑性变形主要集中于加强筋处。加强筋过渡处的应力应变状态严重,处于三向拉应力状态,容易导致加强筋失稳,且该处存在剪切塑性变形,从而导致壁板筋条与蒙皮过渡处容易发生断裂。

当模具上行时,由于受蒙皮弹性回复的影响,加强筋的塑性变形变得越发复杂,既有凸模下压导致的塑性变形,又有蒙皮回弹导致的塑性变形。因此,可以认为,整体壁板压弯成形主要是由于加强筋发生塑性变形而导致整体壁板外形的改变。

图4 整体壁板直接压弯成形塑性应变分布云图

Fig.4 Plastic strain distribution of 5A06 aluminium alloy integral panel press bending

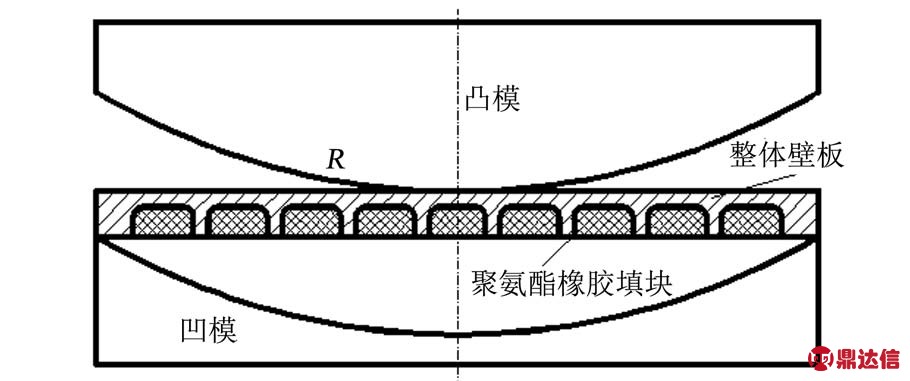

2.5 柔性补强压弯成形工艺验证实验

根据有限元分析结果,加强筋是整块壁板压弯过程中最薄弱及最容易失稳的部位。为防止加强筋在压弯过程中产生失稳及断裂,本文提出采取柔性补强技术,即在整体壁板的网格中填充聚氨酯橡胶块然后成形的方法,其成形示意图如图5所示。为验证此工艺方法的可行性,特进行了如下工艺验证实验:

图5 整体壁板柔性补强压弯成形示意图

Fig.5 The sketch map of press bend using lactoprene wad flexible strength compensation

工艺验证实验仍采用的图1所示整体壁板,由1000 mm×400 mm×δ15的方形厚板数控铣加工而成,材料采用5A06防锈铝合金,热处理状态为H112。压弯成形实验主要是在500 t液压机上进行。模具主要由上模、下模组成,弯曲半径R=700 mm。在每次实验中保证每块整体壁板的成形加载力相同,并保证整体壁板和上下模具完全贴合,卸载发生回弹后,测量壁板的成形半径。壁板的成形半径可以通过测量壁板上任何两点的高度及距离计算而出。为保证圆弧结果的精确性,整体壁板测量部位取3个不同方向的截面,最终结果取三个截面圆弧半径的平均值。将所测结果与设计尺寸要求相比较,如果差别较大采取稳定化处理方式校形,以满足设计尺寸要求。

图6为柔性补强压弯成形后的整体壁板,从图中可以看到,成形后的整体壁板蒙皮表面状况良好,没有大的起伏,加强筋形状规则,无任何缺陷,而且圆弧连续,曲率均匀,选取3个不同方向的截面对壁板的圆弧半径进行测量,取其平均值获得成形后壁板的圆弧半径R为999.8 mm,满足尺寸精度要求。这主要是因为采用柔性补强技术保证了整体壁板在压弯过程中实现等厚度及等刚度,有效地改善了壁板的受力状况,提高了壁板的抗失稳能力,使得壁板在成形的过程中各部分的变形不均匀性减小。该实验证明,用此方法进行整体壁板的成形,可行、可靠。

图6 采用柔性补强技术压弯成形后的整体壁板

Fig.6 Integral panel workpiece after press forming using lactoprene wad flexible strength compensation

3 带法兰异构壁板精密成形工艺研究

3.1 带法兰异构壁板特点分析

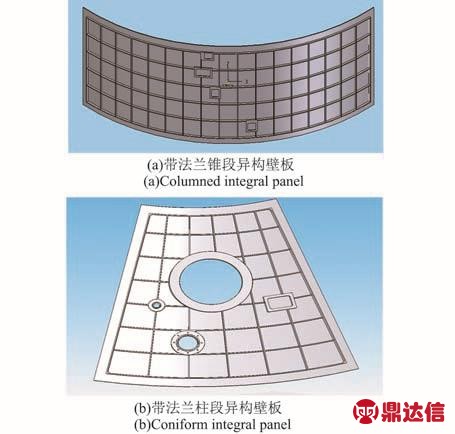

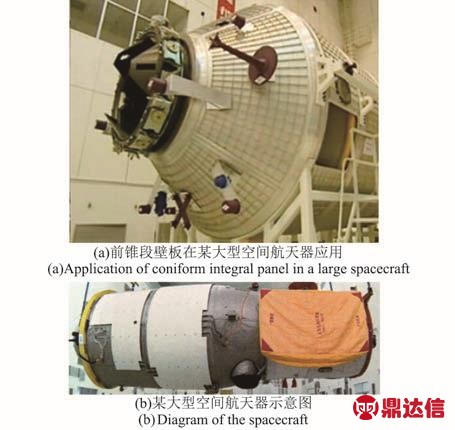

某大型空间航天器壳体结构主要由柱段壁板和锥段壁板焊接组成,其中部分整体壁板为带法兰异构壁板,如图7所示。

图7 带法兰异构壁板示意图

Fig.7 Structure of the integral panel with flanges

带法兰异构壁板材料为5A06防锈铝合金,热处理状态为H112,主要有以下特点:

1)外形尺寸大、网格数量多、截面厚薄不均,整体刚性弱、成形困难。带法兰异构壁板展开最大尺寸可达3000 mm×1500 mm,其上分布着近百个网格,网格最厚处达35 mm,最薄处仅为2.5 mm,壁板厚薄不均造成壁板刚性很弱极易变形,并且成形过程中容易出现受力不匀,而造成加强筋失稳,进而使网格发生畸变,造成产品报废。

2)壁板存在厚度差和刚度差,成形时极易产生断裂。带法兰异构壁板结构复杂、精度高,且种类多,法兰形式多样呈且不规律分布,其存在的最大法兰外径可达Φ380 mm,厚度达到35 mm。这些法兰的存在造成壁板存在突变位置和厚度差,整体具有较大的刚度差,成形时,成形抗力存在较大差别,容易发生严重的不均匀变形,法兰周围的过渡区在变形过程中极易产生断裂,成形工艺难度很大,如图8所示为采取直接压弯造成法兰过渡处断裂的壁板。

图8 直接压弯造成法兰过渡处断裂的壁板

Fig.8 The crack of integral panel with flanges owing to direct press bending

总之,带法兰异构壁板比普通整体壁板成形难度更大,且该类型壁板的成形在国内外研究的较少,无相关经验可借鉴,因此急需新的工艺技术攻关来实现该类壁板成形制造。

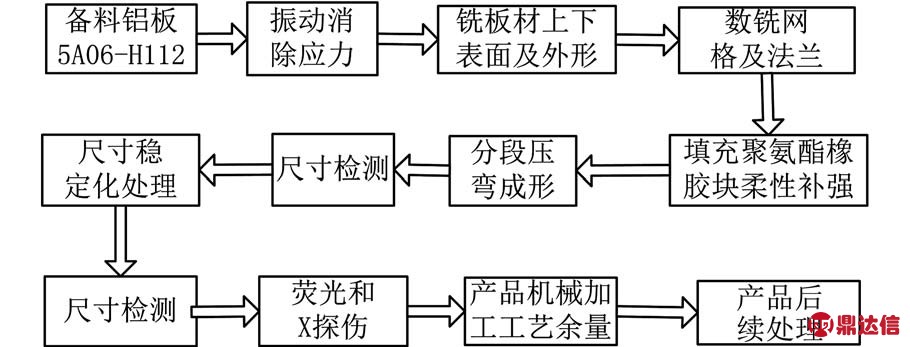

3.2 精密成形工艺方案

根据上述壁板的特点以及前期的有限元模拟分析和工艺实验验证结果,本文提出一种先平板数铣加工网格和法兰外形,然后柔性补强技术和分段压弯成形技术相结合的工艺方法来实现带法兰壁板的精密成形,最后再进行尺寸稳定化处理和机械加工切除工艺余量的制造流程,其详细的工艺流程如图9所示。

图9 带法兰异构壁板成形工艺流程

Fig.9 The press bending process of integral panel with flanges

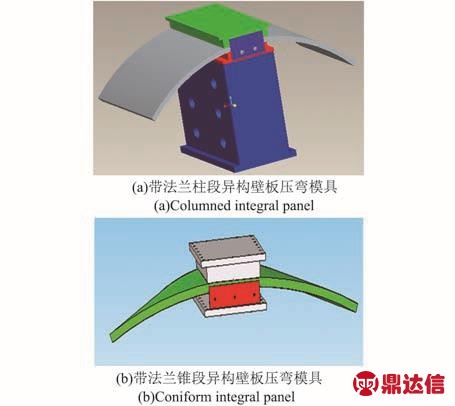

3.3 分段压弯成形模具

带法兰异构壁板压弯成形时,会产生比较大的回弹[12],因此必须在压弯模具设计的时候就预先给模具留出必要的回弹余量,否则压弯成形后的壁板难以通过稳定化处理的方式消除回弹而完成校形。压弯模具主要由上模、下模组成,该模具最大特点就是通用性强,对产品的外形尺寸适应性强,大大节约了模具的生产成本。图10为带法兰柱段壁板和锥段壁板分段压弯模具装配图。

图10 带法兰异构壁板分段压弯模具装配图

Fig.10 The segmented press forming die assembly of the integral panel with flanges

3.4 带法兰异构壁板的精密成形工艺研究

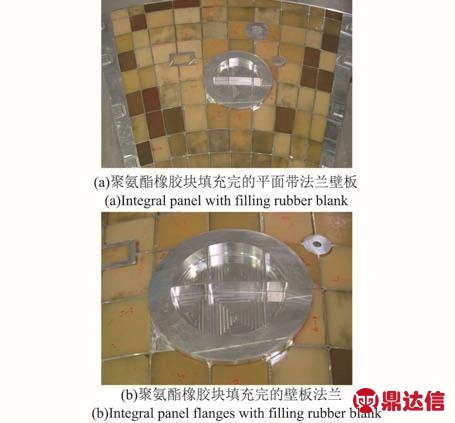

根据工艺方案,首先利用振动消除应力方法消除平板的残余应力,减小壁板数控铣加工过程中产生的变形,然后将平板放在三轴数控铣床上进行加工网格和法兰,加工完成后,采用柔性补强技术将聚氨酯橡胶块填充到壁板加工完成的网格中,如图11所示为填充完的平面带法兰壁板。

图11 聚氨酯橡胶块填充完的平面带法兰壁板

Fig.11 Columned and coniform integral panel with flanges after filling rubber blank

最后将填充完成的带法兰异构壁板放到500 t液压机上成形,为保证成形过程中法兰过渡处不发生断裂,先让法兰两侧的过渡处产生局部塑性变形,其次让法兰中央部位产生塑性变形,最后进行普通网格部位的成形,压弯过程如图12所示。

在每次压弯过程中,通过不断加大模具加载力,保证整体壁板和上下模具完全贴合,卸载发生回弹后,对成形后圆弧用检测样板进行比照检测。如果实际的圆弧半径与样板半径相差较大,可进行多次压弯。另外,为保证压弯成形后的尺寸精度,在整体壁板压弯成形后,采取稳定化处理的方式校形即将热处理工装和壁板进行装配,然后进行热处理校形,以获得满足尺寸要求的壁板。校形完成后,利用检测样板对成形壁板的半径进行检测,看其是否满足设计要求。最后对成形后的壁板进行荧光和X光探伤,来检测成形后的壁板是否存在任何形式的内部和外部裂纹。图13所示为成形完的带法兰的柱段和锥段异构壁板。

图12 带法兰异构壁板分段压弯过程

Fig.12 Segmented press forming process of integral panel with flanges

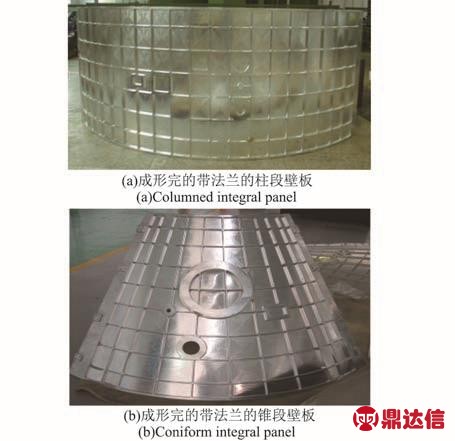

从图13中可以看出,采用该方法成形的带法兰壁板蒙皮与加强筋表面质量良好,曲率均匀,无任何缺陷,满足尺寸精度要求。这主要是因为采用柔性补强技术将带法兰整体壁板的刚度均匀化,保证了壁板的等厚度及等刚度,同时提高壁板的整体刚度和抗失稳能力,使成形过程中的加强筋和法兰过渡处不容易产生断裂;同时采取的分段压弯成形技术使壁板的难变形的部位先产生局部塑性变形,然后根据变形的先后顺序通过移动模具使壁板的其他部位产生局部变形,直到完成所有部位的整体成形,避免了法兰过渡处不均匀受力过大而产生断裂。

图13 成形完的带法兰的柱段和锥段壁板

Fig.13 Columned and coniform integral panel workpiece with flanges after press forming

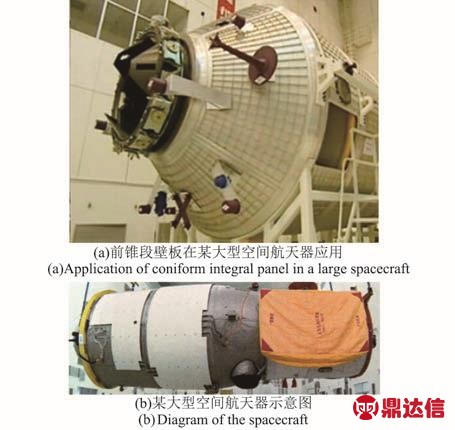

采用柔性补强技术和分段压弯成形技术相结合的工艺方法顺利完成某大型空间航天器带法兰异构整体壁板的精密成形,如图14所示。

图14 带法兰异构壁板在某大型空间航天器应用示意图

Fig.14 Application of columned and coniform integral panel with flanges in a large spacecraft

4 结论

1)整体壁板直接压弯成形过程中,塑性变形主要集中于加强筋处,加强筋处的应力值较大,蒙皮处的应力值较小,加强筋及其交汇处应力比较集中,应力值最大,为成形薄弱区。

2)采用柔性补强技术可以将带法兰整体壁板的刚度均匀化,保证壁板的等厚度及等刚度,同时提高壁板的整体刚度和抗失稳能力,使成形过程中的加强筋和法兰过渡处不容易产生断裂。

3)利用柔性补强技术和分段压弯成形技术相结合的工艺方法可改善带法兰异构壁板的受力状况,提高其抗失稳能力,避免成形过程中由于零件厚度突变导致的刚性突变而造成的开裂问题,利用此方法实现了某大型空间航天器的带法兰异构壁板的精密成形。