摘要:本文针对大功率减重轻型风电塔架加强板结构特点,采用埋弧焊与气保焊相结合的焊接方式,有效地保证了法兰焊接后平面度,保证了下段整体尺寸,提高了工作效率。

关键词:减重;大功率;风电塔架;加强板;焊接

1 背景

近年来,风电可再生能源装机规模不断扩大,风力发电量屡创新高,风电行业发展势头锐不可当。2019年,国家发改委调整陆上风电项目上网固定电价,风电行业抢装潮来临,各地均在兴建上千瓦级的大型风电场。为了满足更大风电装机容量同时成本降低的要求,主机厂家均在提升塔架高度,单机装机容量不断升级,陆上风电塔架高度达到140m,然而,为了降低成本,主机厂家通过优化大功率风电塔架结构设计,形成带加强板式大功率风电塔架,降低塔架重量,降低成本,满足业主对风电塔筒制造工期和产品质量的双重需求,实现“双赢”的结果。

2 大功率减重轻型塔架简介

根据前期投标市场机型分析,大功率加强板式设计为国内外大型主机厂家主打机型,此类型大功率风电塔架将下段承重部位板厚加厚,厚板仅占据圆周60~75°,左右其余部位均采用薄板,此类结构设计可有效降低单套塔筒重量,如新疆金风、歌美飒、广东明阳、江苏远景等,此类型塔筒装机容量大、单重轻,有效降低了成本。

3 加强板组装焊接工艺

3.1 焊接防变形工艺

下段塔筒整体焊接完成后,检验平面度、内倾度等尺寸,并经UT探伤合格后方能转入加强板安装。

下段筒体直径达到4300mm以上,板厚仅为20~30mm,切割加强板安装洞及加强板时极易发生变形。

加强板安装洞切割及焊接变形控制的方法——刚性固定法。

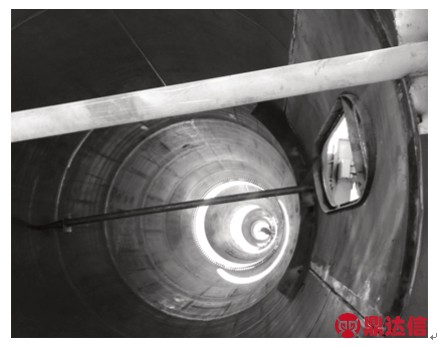

切割加强板安装洞前,先在塔筒内部安装防变形固定装置,反变形固定装置一侧端部安装弧形压板,弧形压板点焊在筒体内壁上,防变形固定装置另一侧端部安装千斤顶,通过调节千斤顶实现防变形固定装置在筒体内部顶紧筒壁,从而避免筒体由于重力作用形成的下塌变形,加强板安装洞上下两侧的弧形压板,又可避免筒体在焊接时发生长度方向的弯曲变形。防变形固定装置见图1。

图1 加强板防变形装置图

防变形装置可避免筒体的变形,同时,我们在下段筒体的两法兰端口安装支撑装置,防止端口法兰在装配过程中发生变形,可有效保证整段筒体焊后平面度≤2mm。

3.2 加强板与塔筒焊接

(1)焊接方法。风电塔筒常规焊接方法通常采用埋弧自动焊或者二氧化碳气体保护焊。然而,由于承接的轻型大功率风力发电塔架机组,多用于内陆地区,运行环境复杂,风力大,阳光辐射强,冬季气温低,风场最低气温可达-40℃。因此,对于塔架焊缝的低温冲击性能提出了严格的要求。

通过多次试验,最终确定选用埋弧自动焊与药芯焊丝气保焊联合焊接方式,即加强板直边段采用埋弧自动焊,圆弧段采用药芯焊丝气保焊,焊接效率提高的同时,又保证了焊缝质量。

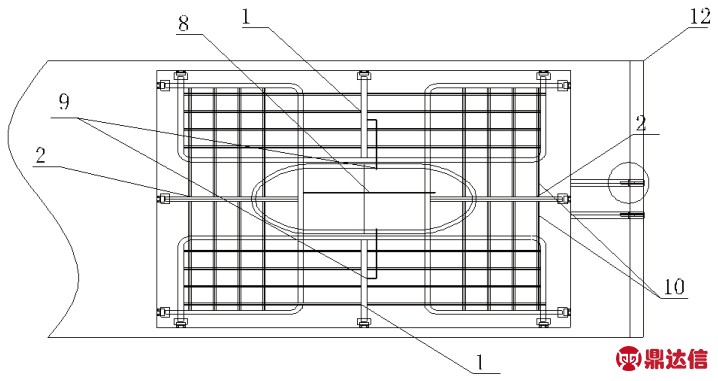

(2)焊接工艺。①焊接方法。我们采用含Ni药芯焊丝CO2气体保护焊与埋弧自动焊,不仅有效地提高了焊缝质量,还提高了效率。②焊接顺序。加强板焊接时遵循“先纵向焊缝,后横向焊缝,先筒体一侧环缝后法兰一侧环缝”的原则施焊,减小焊接变形。③焊接工艺参数。坡口形式。加强板与筒体钢板连接处常开成X型坡口,焊接参数如表1。④加强板与筒体外缝焊接安全平台。外缝焊接时,筒体旋转至最高处,属于高处作业。为解决加强板与筒体外缝焊接焊接质量及安全问题,焊接时采用加强板与筒体外缝焊接安全平台,在平台上施焊,有效提高了焊接稳定性及操作人员安全系数。

表1 焊接参数记录表

3.3 焊后消应力处理

超低温风电塔架通常要求对厚度大于30mm的钢板(厚度大于34mm的钢板焊前预热100℃以上)焊缝进行局部焊后热处理。尤其是加强板与筒体的拼接焊缝,加强板安装洞系人为在塔筒下段处手工切割出的孔洞,对下段开口区域起补强作用。由于加强板安装洞处的开口,破坏了整体塔筒的环向应力分布,造成安装洞处应力集中,加上筒体与加强板的焊接,此处焊缝易产生冷裂纹、层状撕裂的缺陷。另外,焊接变形对风电塔架法兰平面度、椭圆度合格率影响非常严重,造成塔架验收一次合格率较低。焊接裂纹产生的概率增加。

图2 加强板与筒体外缝焊接安全平台俯视图

振动时效使用方便,其应力消除率一般在30%~50%,超声冲击时效使用效果,可以彻底消除钢结构焊接件表面残余拉应力,消除表面残余拉应力的同时可在表面施加有益的压应力,综合分析风电塔筒受力及运行方式,我们将振动时效与超声冲击时效两者叠加使用,此种方法对风电塔筒尤其是下段加强板与筒体对接处焊缝的抗疲劳性能和抗应力腐蚀性能也大有益处,是除热处理消应力外比较适合且有效的消应力方式。

对轻型大功率风电塔架整段焊后消应力处理的工艺流程为:原始残余应力测量→振动时效处理→振后残余应力测量→超声波时效处理→修补测量孔并NDT→测试数据分析→时效处理后残余应力测量→消应力后塔架形体尺寸测量。

(1)适用于轻型大功率风电塔架下段整体振动时效消应力工艺。确定振动时效最佳工艺参数,才能达到最理想消应力效果,从而实现下段整体残余应力的消除和均匀化。振动时效操作时主要设置的参数包括包括激振力、激振频率、振动时间、支承点、激振点及拾振点的选择。

根据轻型大功率风电塔架结构的特点,多次反复试振,确定工艺参数如下:

底部四点支承,采用现有焊接滚轮架,比较适合;激振器安装在法兰端面上,用卡具卡紧,处理25min。

(2)适用于轻型大功率风电塔架加强板与筒体拼接焊缝局部加强超声波消应力工艺。采用HY2050豪克能消除应力设备。豪克能焊接应力消除技术,以其频率高、能量大、聚焦性好、性能稳定等优势,远超超声冲击技术,彻底消除焊接应力,并产生理想的压应力。

3.4 焊后检测

底段塔架焊接完成后,经焊后消应力处理,再次测量塔筒关键尺寸技术指标,见表2,从表中可以看出,焊接方法选用得当,焊接顺序及防变形工装合理,焊后消应力处理得到,轻型大功率风电塔架局部变截面加强板焊接后塔架形体尺寸基本未发生变化。

表2 塔筒整体尺寸焊后测量数据

4 结语

针对大功率减重轻型风电塔架加强板结构,采用的焊接工艺,已被广泛应用于公司承接的风电塔筒制作项目,如青海黄河上游水电开发有限责任公司共和450MW风电项目、格尔木清脉50MW风力发电项目等,节省人工,提升效率,提高质量,成为公司新的利润增长点,将对公司风电设备市场开发有重大意义。