摘要:为实现桥梁索力的精确测量,结合光纤光栅(FBG)传感器的优点,探索一种组装式光纤光栅压力环。通过数值模拟对组合式压力环受力柱不同长径比与法兰板不同厚度进行研究和优化,并对光纤光栅传感器的封装方法进行探讨,初步得出压力环几何参数的合理范围。从合理范围内选取一种规格进行试验验证,证明了该压力环在设计、使用等方面的可行性。最终确定该压力环几何参数范围,并且证明组合式光纤光栅压力环在线性度、灵敏度、迟滞性、重复性、总精度等方面具有优异性能,可以满足工程测试要求。

关 键 词:压力环;数值分析;标定实验;组装式光纤光栅

0 引 言

在斜拉桥深中,拉索为重要部件,其荷载状态是反映桥梁安全性的重要指标。准确测试拉索受力状态,并以此为基础进行桥梁安全分析与评定具有重大意义[1-3]。目前关于桥梁拉索拉力的测量方法主要有振动法、磁通量传感器法等,由于其固缺陷,测量效果不理想[4-5]。近年来随着对FBG的研究,为桥梁锚索拉力的实时监测提供了新途径[6]。光纤光栅传感器具有重复性好、体积小、耐高温、抗电磁干扰能力强、耐腐蚀等优点,已被广泛应用到工程中[7-9]。在桥梁拉索拉力测量中,考虑到操作性、环境干扰性、测量精度等原因,在锚垫板与锚具之间安装FBG压力传感器(压力环),已成为一种可靠的测量方法[10-12]。

传统传感器体积大、笨重,不方便现场安装,加工也多采用模铸方式,成本高。本文提出机械组装的方式,对传统传感器进行优化。光纤光栅传感器采用内嵌形式封装在组合的受力柱上。

针对不同工程对压力环量程的要求,量程可以通过组合的柱体数量进行调整,使压力环具有更佳的灵活性。经理论分析和试验研究,证明了该组装式压力环具有优良的性能,在以后的工程实践中会有更广阔的应用前景。

1 FBG压力环结构

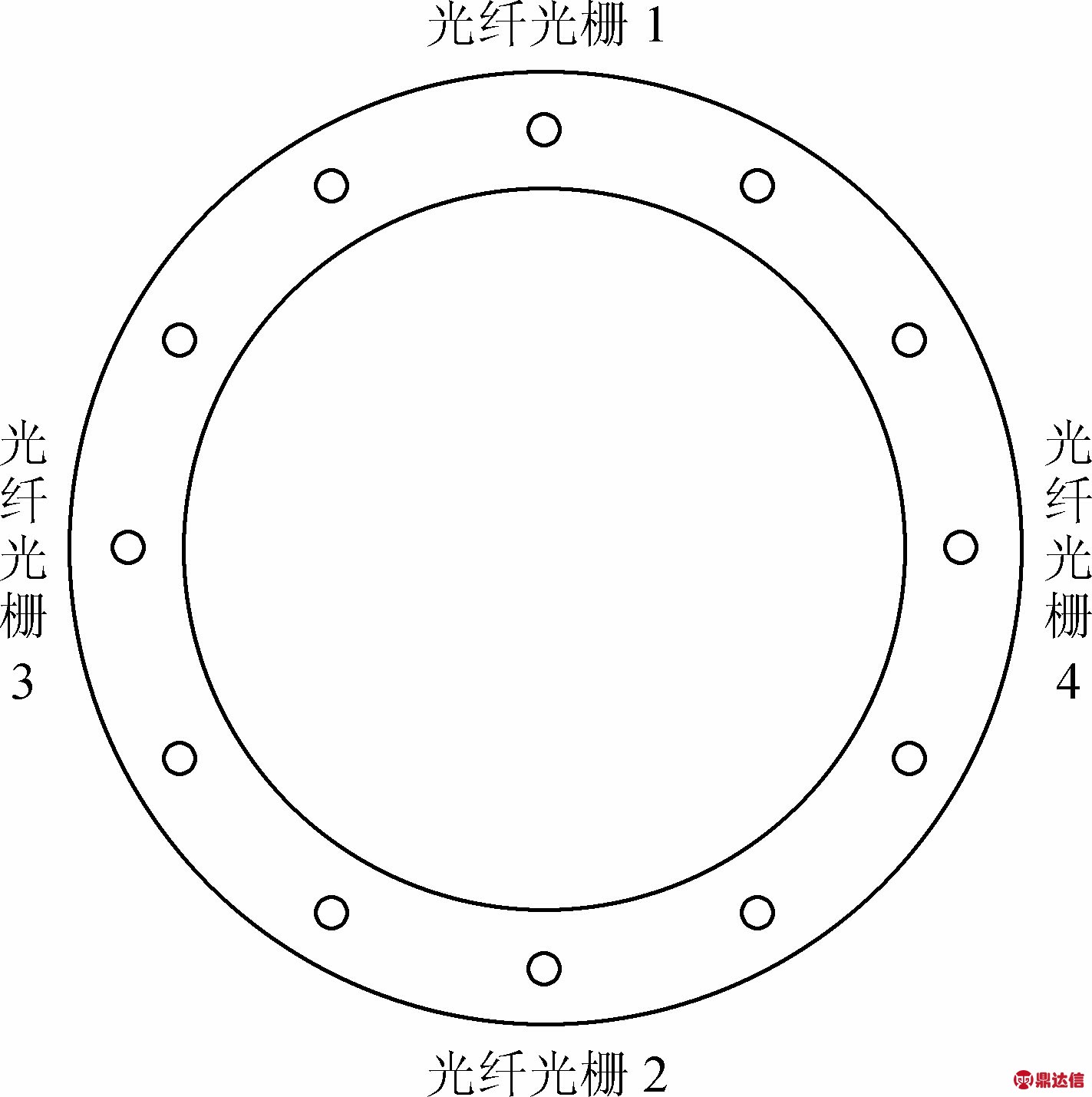

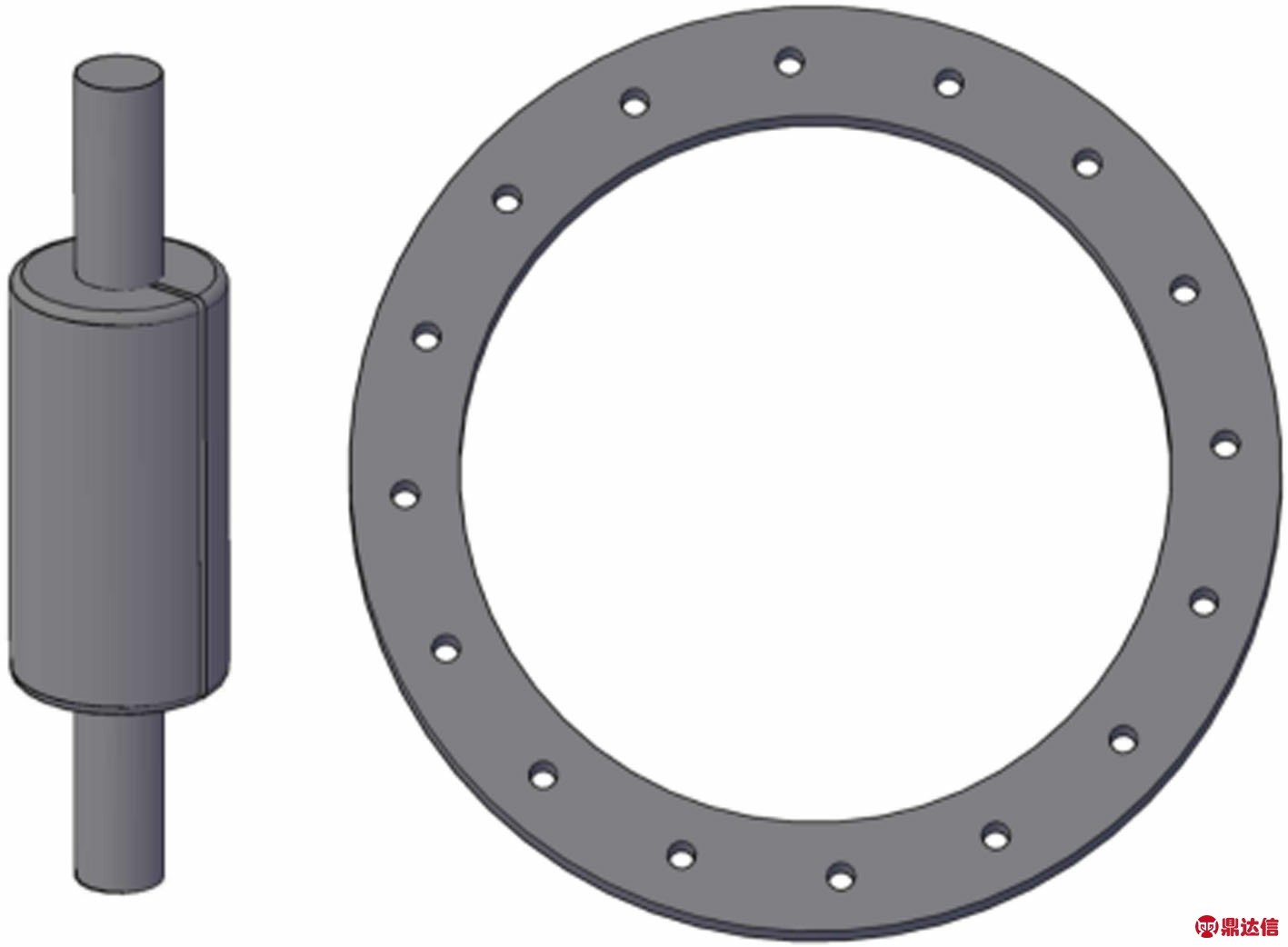

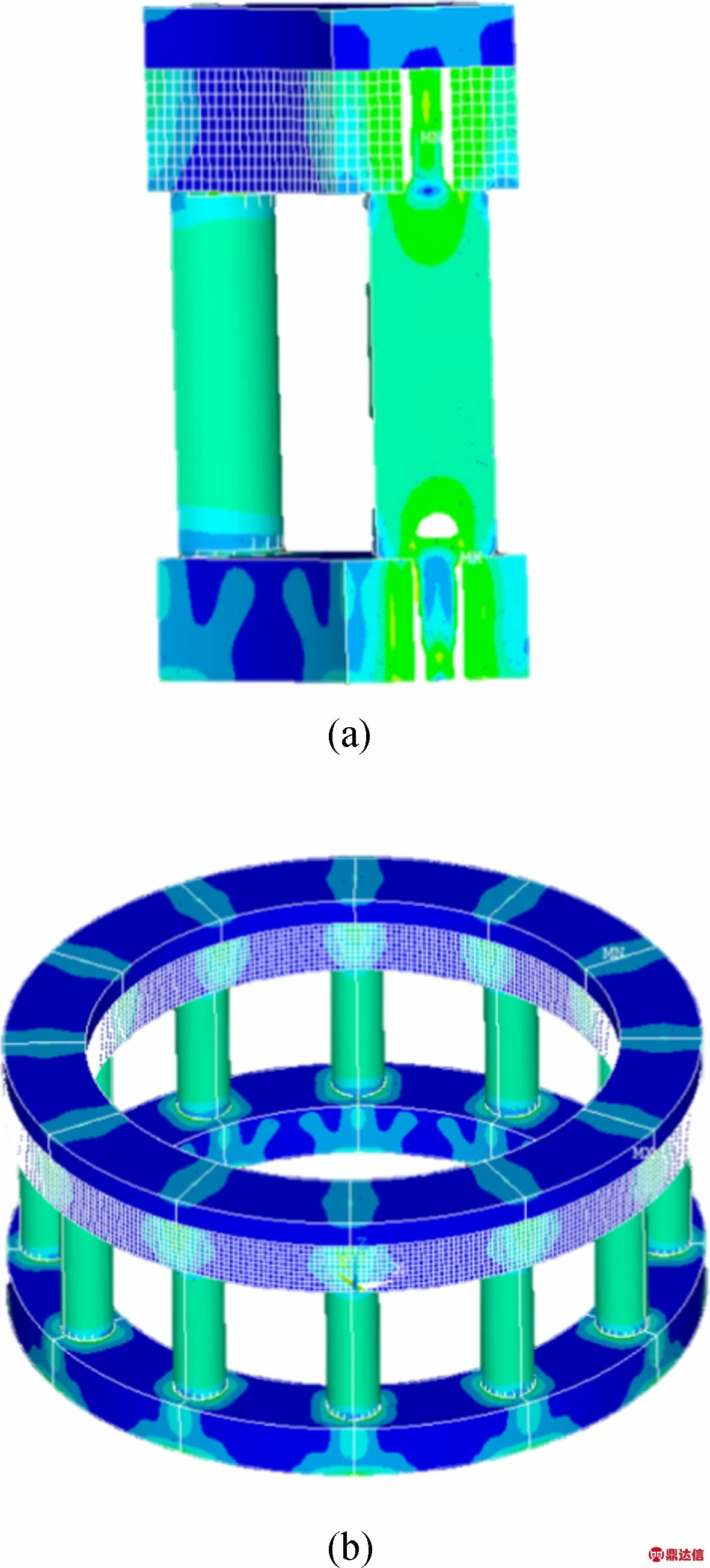

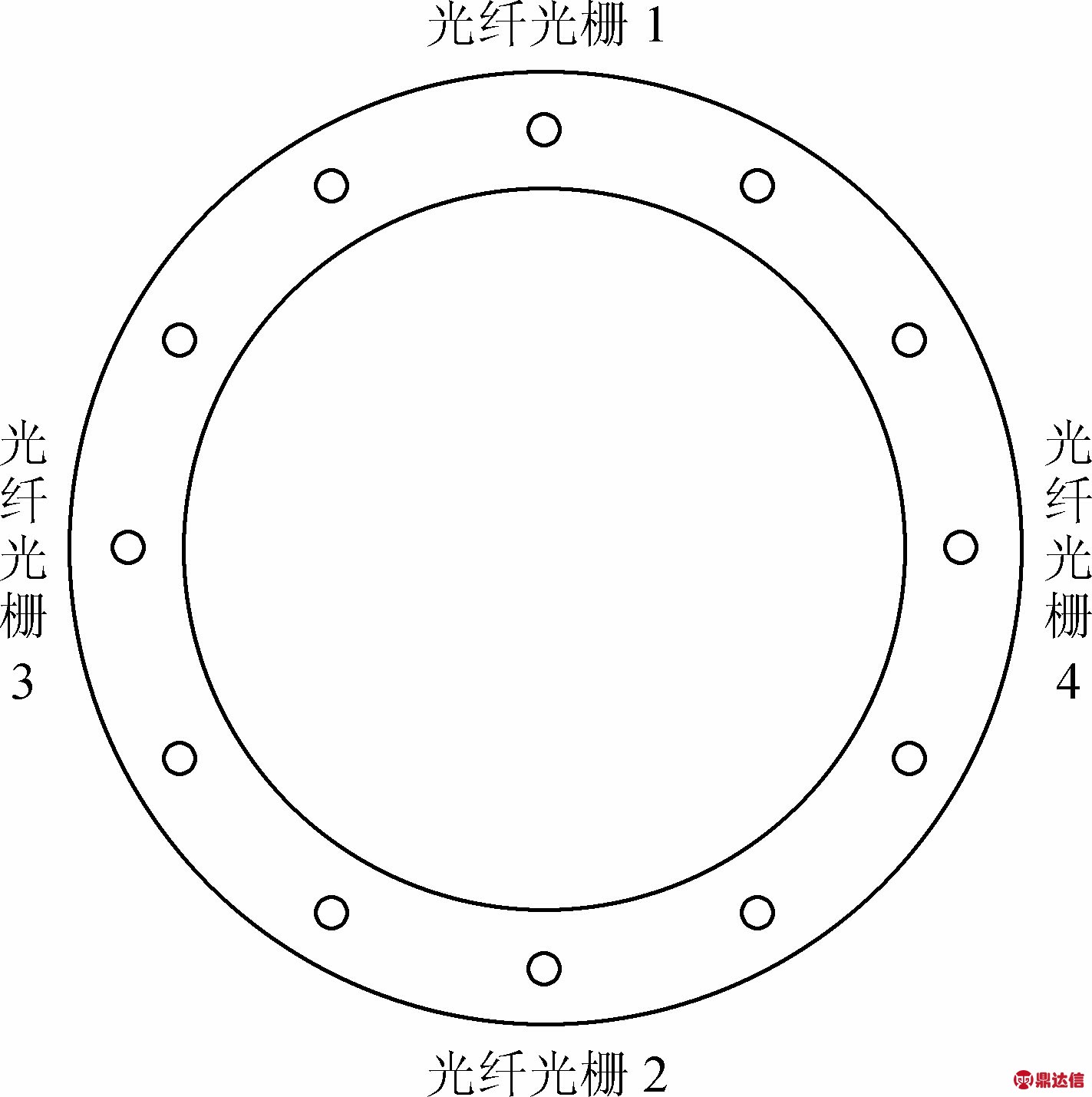

FBG压力环主要由外保护罩、弹性基体、FBG应变传感器和FBG温度传感器组成,弹性基体如图1所示。弹性基体分为上、下法兰底板和其间的受力柱,如图2所示。

图1 压力环弹性基体

Fig.1 Elastic matrix of pressure ring

在实际工程应用中,经精心设计,压力环荷载偏心在1~2 cm间。因此,可近似将压力环看作轴心受荷。

压力环敏感元件采用光纤光栅布拉格传感器(FBG),FBG应变与温度传感器均为裸光纤光栅,裸光纤光栅用特殊胶凝材料封装在弹性基体上。其中,应变传感器采用内嵌方式封装在受力柱上[7]。温度FBG传感器作为温度补偿采用表面黏贴的方法,将其黏贴在法兰板表面,保证其不受荷载影响[13]。

为了使分析更具有代表性,对受力柱柱高采用柱高与柱直径比值的方法进行分析,设其比值为K,则压力环弹性基体结构参数与分析后应力均匀区段长度见表2。

图2 受力柱与上下法兰底板

Fig.2 base plate of the force pillar and the upper flange

根据实际工程要求,压力环外径尺寸具有一定限制(本文采用260 mm),法兰刚度主要由厚度控制,约束其整体变形性能。

压力环弹性基体主要由上、下法兰板与中间受力柱构成,压力环受力特性与各组件几何尺寸及其材料性质密切相关。其中,上、下法兰板厚度与受力柱尺寸是影响压力环受力性能的主要因素。

2 FBG压力环受力特性数值模拟分析

2.1 数值模型建立

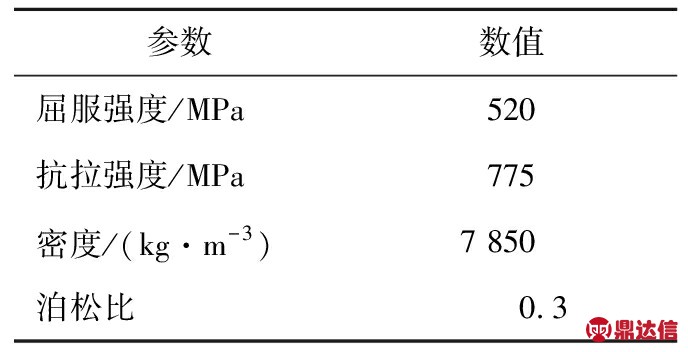

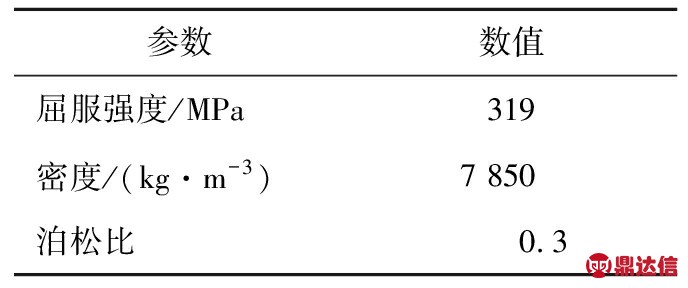

本文采用ANSYS分析软件对组装式压力环弹性基体进行数值模拟。建模时,弹性基体材料为45号钢,钢材材料参数经某钢材供应商试验并提供,具体参数见表1。假设该压力环受力柱有12根,法兰板外径260 mm,内径199 mm,法兰板在直径230 mm位置处开孔,直径为8 mm,受力柱直径20 mm。

表1 弹性基体材料参数

Tab.1 Elastic matrix material parameters

数值建模时单元采用solid185,受力柱与上下法兰底板、法兰板与垫板接触采用targe170与conta174,接触摩擦系数为0.2,网格划分采用六面体映射网格,单元边长采用全局2 mm设置,垫板划分尺寸为5 mm,考虑到受力柱与法兰板组装后受力柱应力集中问题,对受力柱变截面处采用1 mm的倒角。考虑到建模简便与减少分析时间等综合因素,模型建立取整体结构的1/12,所建模型如图3(a)-(b)所示。分析时固定模型底面,均布荷载加载至法兰板上垫板上表面。分析结果见图4。从图4可初步得出压力环受力时的应力分布情况,为下一步试验奠定基础。

图3 有限元模型

Fig.3 Finite element model

图4 压力环弹性基体分析结果

Fig.4 Analysis results of elastic matrix of pressure ring

2.2 受力柱模拟结果分析

为满足FBG传感器封装时的可操作性与测量的精度要求,首先对荷载作用下受力柱应力均匀区段的长度进行分析,分别采用不同长度的受力柱进行数值模拟分析。

截取受力柱中间截面,沿某直径方向应力差异不大于5%时,认为该截面均匀受力。依次从受力柱中间截面向两端选取不同截面,分析受力均匀性。寻找受力柱均匀受力区段范围,见图5。

图5 受力柱受力均匀性分析

Fig.5 Analysis of force uniformity of force pillar

FBG传感器黏贴在受力柱上,测试柱体受力仍为“以点代面”方法,因此,要求黏贴截面必须为均匀应力截面,且黏贴截面附近柱体受力状态一致。理论上光栅长度越小,对黏贴位置应力均匀段长度要求越低。一般FBG传感器的光栅长约10 mm,根据FBG黏贴封装要求,该压力环受力柱上应有大于10 mm的应力均匀区段。

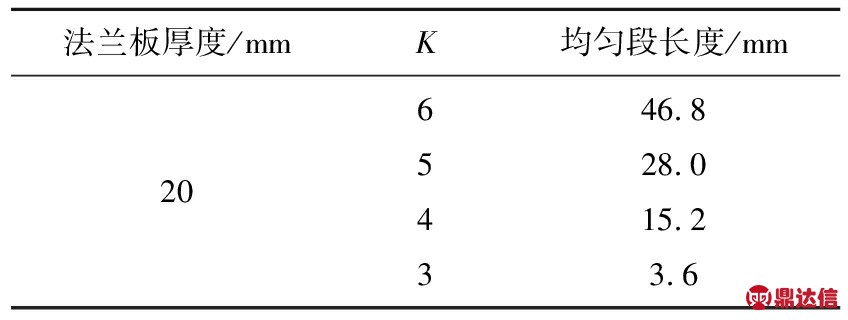

表2 不同受力柱长度

Tab.2 Lengths of different stress pillars

从表2可以看出,随着K值变小,应力均匀区段的长度也在变小。K<5时,应力均匀区段长度比较小,不能满足测试精度或实际封装要求,因此,K≥5。另一方面,过大的高径比不利于柱体受力稳定,因此取K=5比较合适。

2.3 法兰板厚度的分析

弹性基体中上下法兰底板起到传递荷载的作用,法兰底板的刚度对其传递给受力柱荷载的均匀性起到了关键性作用。选取不同厚度底板进行分析,探讨底板刚度对压力环变形特性影响规律。

选取底板厚度与受力柱间距之比为N,分析不同N值对压力环变形特性影响(当板厚分别为25,20,15和10 mm时,对应N值分别为0.86,0.83,0.77,0.67)。

比较不同N值条件下,底板受力柱柱顶变形与柱间变形量之差,当差异小于10%时,认为底板刚度足够。本文近似认为N>0.8时,底板刚度可以满足变形要求,此时底板受力面变形可近似看作平面变形。

2.4 压力环数值模拟综合分析

根据前述分析,最终选取试制压力环外径260 mm,内径199 mm,板厚20 mm;受力柱柱高100 mm,直径20 mm,具体如图6所示。

图6 压力环受力柱结构图

Fig.6 Structural diagram of pressure ring force pillar

受力柱材料参数见表1,法兰板采用机械加工常用的A3板材,材料参数获得方法同表1,具体参数见表3。在受力柱表面开出宽0.5 mm,深1 mm的凹槽,并将FBG传感器封装在槽内,之后进行弹性基体组装,组装后FBG位置俯视见图7。

表3 A3板材材料参数

Tab.3 Material parameters of A3 sheet

正式加工前对最终选定的压力环参数进行数值模拟分析。结果表明,该组装式FBG压力环弹性基体结构参数在上述合理范围内,受力柱应力均匀区段长度满足光纤光栅传感器封装要求。

另外,考虑到工程中的安全系数条件,上述压力环尺寸需满足最大使用荷载下最大应力不得超过屈服荷载一半。

3 FBG压力环标定试验

3.1 压力标定

采用3 000 kN压力实验机施加荷载,使用Agilent86142B型解调仪进行数据采集,待波长稳定后,人工记录数据。

由于加载时间与工程实际应用的时间相比较短,且温度恒定,为了试验的安全性,实际加载最大荷载比ANSYS模拟要小,为848.3 kN,为模拟时荷载的3/4。加载分0,113.1,226.2,339.3,452.4,565.5,622.1,678.6,735.2,791.7和848.3 kN共11个荷载等级,采用多次加载-卸载循环。每级荷载波长记录均为在波长变化基本稳定后进行。

图7 FBG传感器组装后位置

Fig.7 Post-assembly position of FBG sensor

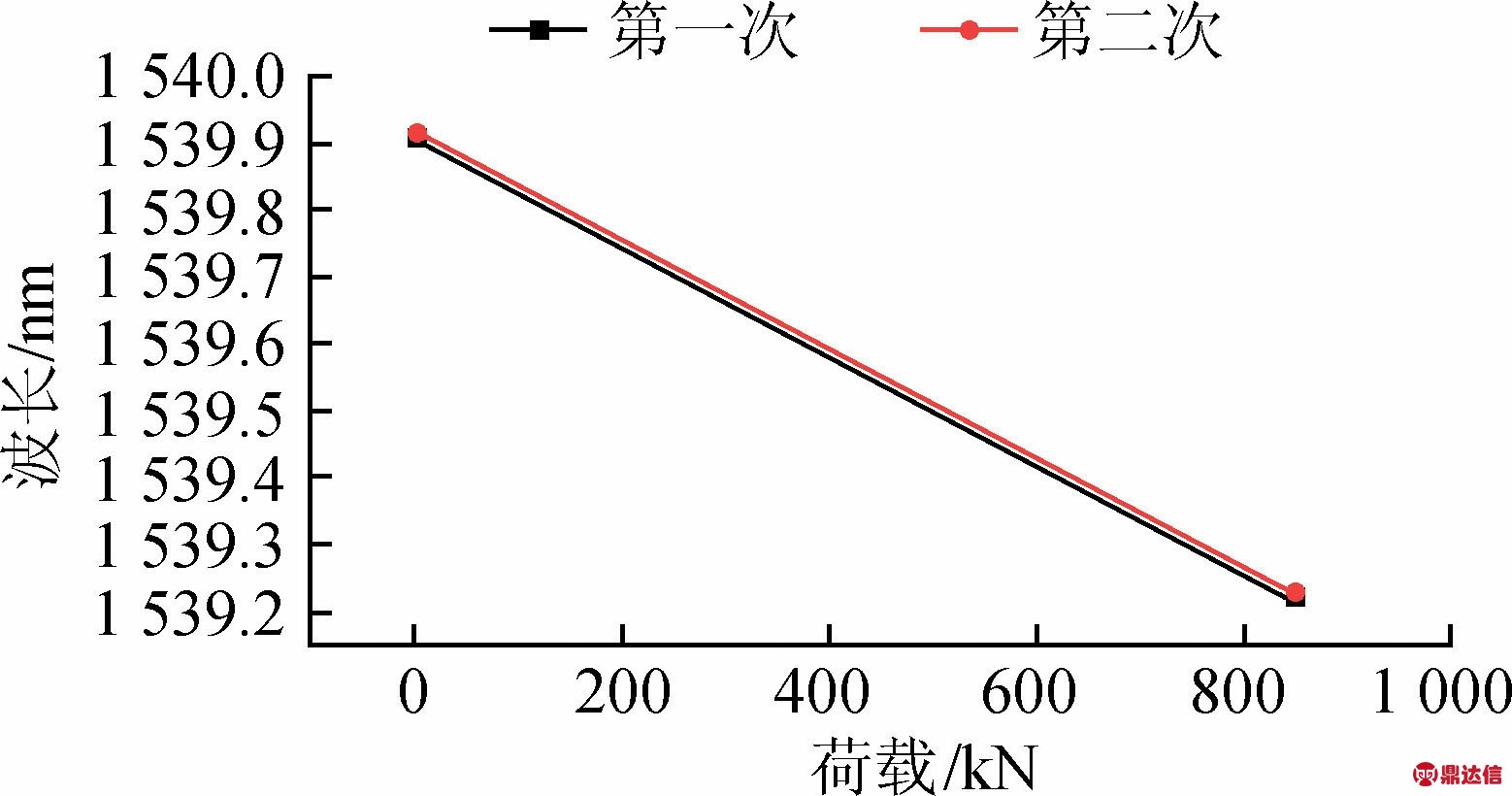

结合传统压力传感器的标定试验[15],标定过程中,为使组装结构紧凑,正式标定时不会因为结构未组装到位,影响试验效果,对压力环进行2次满量程试压,图8为FBG1两次满量程试验结果。

图8 光纤光栅1测量变化趋势

Fig.8 Mesurement change trend of fiber Bragg grating 1

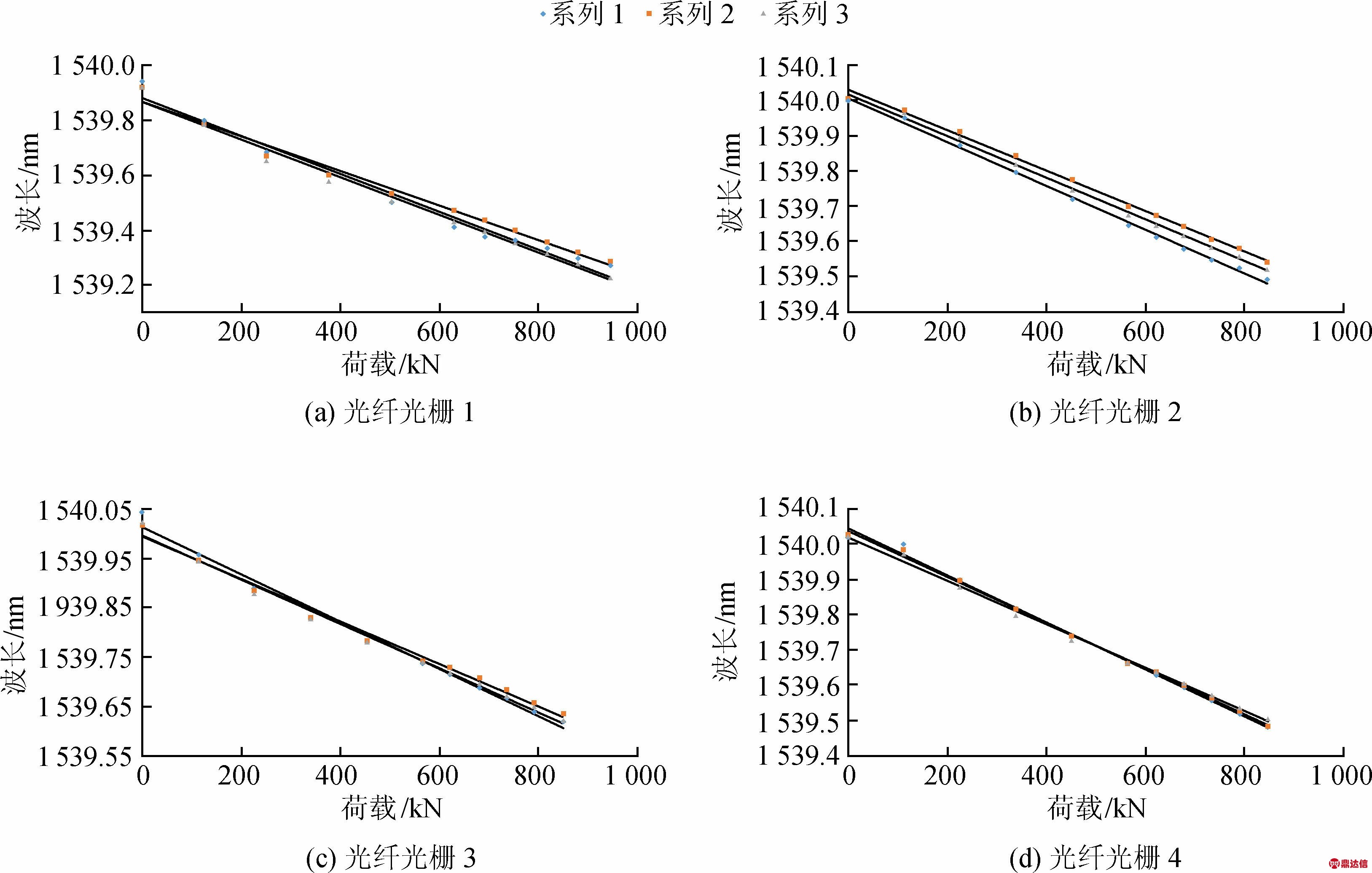

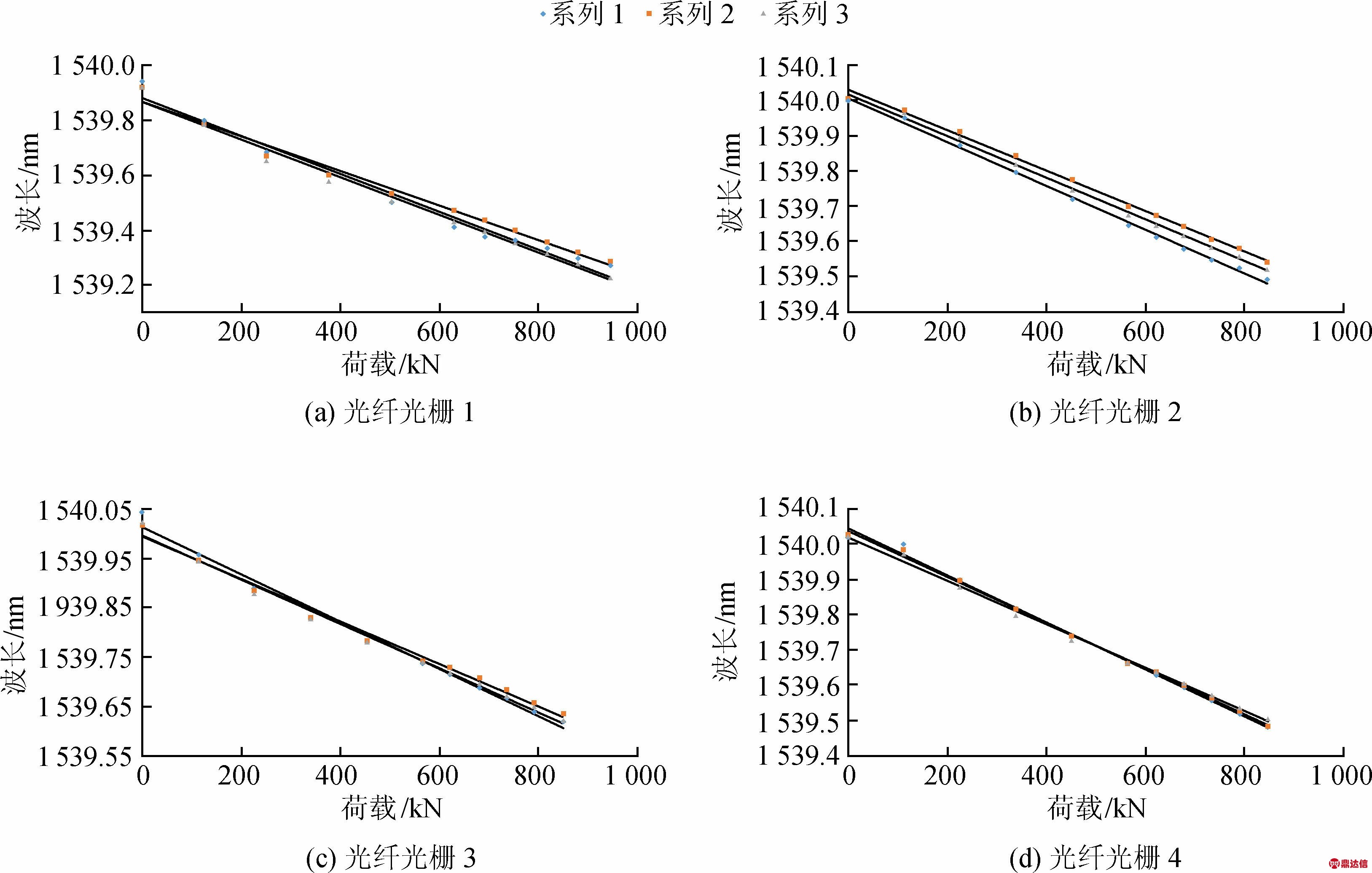

然后对压力环进行逐级加载试验,4个位置处的光纤光栅试验结果分别见图9(a)-(d)。

可以看出FBG各次试验数据整体比较接近,各FBG的线性拟合偏差主要出现在565.5 kN之后,分析认为是在对波长变化记录过程中,波长未完全稳定。虽然存在偏差,但从试验数据可以得出其线性相关系数,为0.99,线性度0.76%。

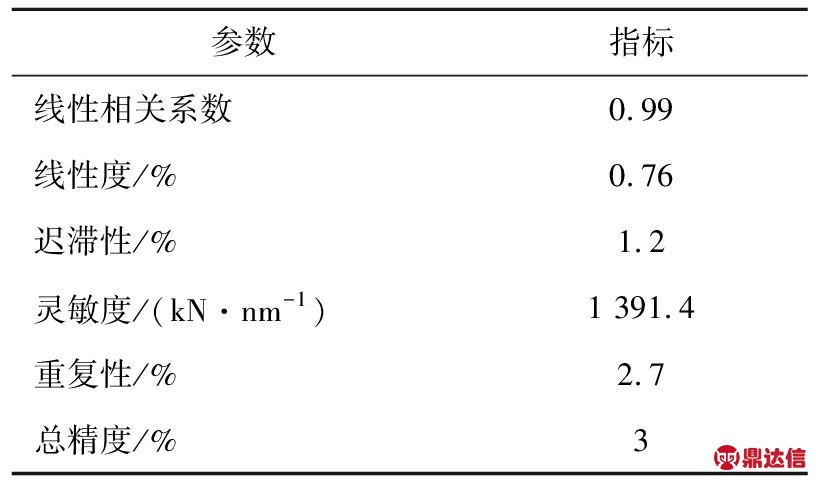

由压力标定试验数据得出组装式FBG压力环的其他性能指标参数,如表4所示。

3.2 温度标定试验

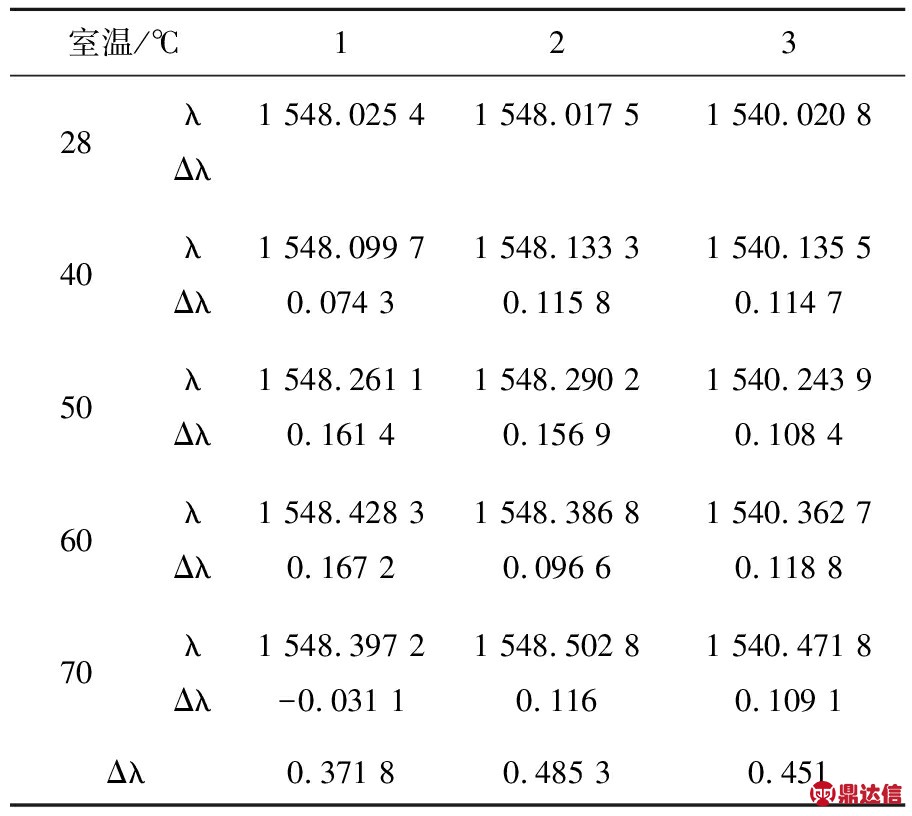

将3个黏贴了FBG的受力柱放入YH-90B型标准恒温恒湿养护箱,用AgiLENT86142B解调仪测得在不同温度下波长λ及光纤光栅波长变化量Δλ,如表5所示。

图9 压力环试验中FBG传感器变化趋势

Fig.9 Variation of FBG sensor in pressure ring experiment

表4 压力环性能指标参数

Tab.4 Parameters of pressure ring performance index

注:参数除总精度外,均为各项和的平均值

表5 光纤光栅温度试验数据

Tab.5 Temperature experiment data of fiber Bragg grating

由温度标定试验数据可以看出,随着温度升高,FBG波长变长,其增长量平均为0.093,0.121,0.113 nm,在温度升高过程中,平均波长变化在0.11 nm左右。不同温度变化过程中,增量近似呈线性变化,结合压力环标定试验中波长与应变变化的线性关系,得出实际应用中可以用实际波长变化减该温度下的波长变化实现温度补偿,消除温度对压力环的影响。

4 结 论

(1)该压力环采用组装式,不仅可以增加压力环应用的灵活性,实际工程中,还可以通过改变受力柱直径或材料从而满足不同的工程需要。

(2)压力环采用机械组装方式,便于各组件加工、运输。受力柱内采用嵌式FBG的封装方法,便于生产,且对光纤保护效果比较好。

(3)在压力环结构参数设计中,运用ANSYS软件分析了不同长径比下的受力柱对其应力均匀区段长度的影响,得出K>4的结论,为使法兰板满足受力柱和刚度的要求时,选择N<0.8。

(4)标定结果表明,本文研制的组装式FBG压力环具有良好的应力和温漂线性度等性能,可以通过温度补偿消除温度对压力环的影响。