摘 要:针对高空飞艇螺旋桨低雷诺数高马赫数的气动特性,设计了一种车载试验测控系统,将螺旋桨、电机、电源和测控设备等安装在运输车上,通过改变螺旋桨试验海拔高度改变试验环境大气参数,得到不同密度下的螺旋桨性能。该测控系统使用一种组合式传感器天平,利用基于虚拟仪器的Lab-VIEW开发软件实现了试验数据采集和仪器控制,并根据车载试验的特点提出了车载试验的数据处理方法。通过对比分析车载试验的结果和CFD计算数据可知,二者基本吻合,从而验证了高空飞艇螺旋桨车载试验测控系统的可行性。

关 键 词:高空飞艇;螺旋桨;车载试验;测控系统;虚拟仪器

中图分类号: V221

文献标志码: A

文章编号: 1000-2758(2015)03-0369-06

收稿日期: 2014-10-28

作者简介:焦俊(1989—),西北工业大学博士研究生,主要从事飞行器总体设计研究。

高空飞艇具有长期驻空、机动定点、能耗低、安全性高的特点,近年来成为各国关注和发展的热点。螺旋桨具有质量轻、驱动低速飞行的高效性能,能够满足高空飞艇高空长航时飞行对动力推进系统的需求 [1-3]。高空飞艇巡航或定点高度一般为20 km左右的平流层空间,大气密度较低,致使螺旋桨翼型的雷诺数很低,翼型的附面层转捩、分离等问题较为突出 [4]。另一方面,为了弥补平流层大气密度低引起的螺旋桨拉力和功率损失,保证推进系统具有足够的抗风和推进能力,高空飞艇螺旋桨直径和转速都较大,导致桨叶叶尖局部马赫数较高甚至出现激波,进一步加剧了气流分离损失 [5]。

在螺旋桨实验方面,如果要同时模拟低雷诺数和高马赫数相似准则制作缩比模型进行风洞实验,模型尺寸必须很小,并且要求风洞来流湍流度很低,这给高空飞艇螺旋桨风洞实验带来了很大的困难 [6]。同时,由于螺旋桨桨叶受载后的形状和静态相比差别很大而气动载荷和相应的结构变形事先未知的,高空飞艇螺旋桨性能试验最好采用全尺寸模型。

为了获得高空飞艇螺旋桨的气动性能数据,国外已经提出了不少试验方案,例如建设变密度风洞、APEX飞行试验计划以及螺旋桨高空飞行试验平台等,并在这些平台上开展了高空飞艇螺旋桨翼型和性能试验研究 [7]。但是这些试验方案都存在费用高,周期长,技术难度大等问题。

本文针对高空飞艇螺旋桨的气动特性,提出了利用车载试验技术,将螺旋桨模型及电机、电源、测控系统等安装在经过改装的运输车上,运输车以某一固定速度在平直路面上稳定运行,启动试验系统后测量螺旋桨的拉力、扭矩、转速等参数 [8]。通过改变车速、螺旋桨转速、海拔高度就可以得到高空飞艇螺旋桨不同密度、转速以及风速下的拉力、扭矩曲线。最后通过车载试验结果和CFD计算数据对比分析,从而验证了车载试验测控系统的可行性。

1 车载试验测控系统设计

1.1硬件结构

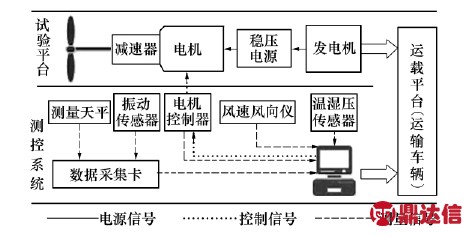

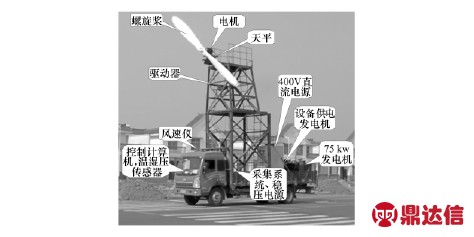

高空螺旋桨车载试验系统包括运载平台即运输车、试验平台包括试验对象即螺旋桨、电机系统即伺服电机及减速器、螺旋桨供电系统即发电机及稳压电源,测控系统包括数据测量系统即测量天平、风速风向仪、温湿压传感器、控制系统即电机控制器以及试验数据处理系统即测控计算机,试验系统结构总体框架设计如图1所示。

运载平台是使用由1台经过改装的运输车在高海拔地区进行搭载试验。运载平台主要用来安装试验平台和测控系统,并能以固定的速度在平直路面上稳定运行,产生相对于螺旋桨试验模型的来流风速。

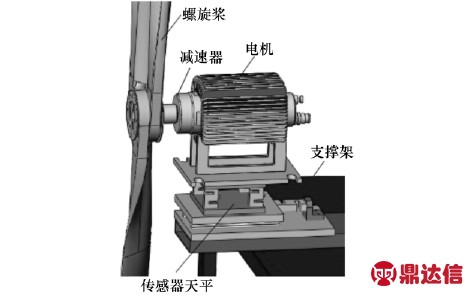

试验平台用于安装螺旋桨模型及其驱动装置。电机输出端通过减速器、输出轴和法兰板驱动螺旋桨旋转,如图2所示。发电机及稳压电源通过电机控制器向伺服电机供电驱动螺旋桨模型旋转。

测控系统用于测量螺旋桨车载试验中的各项参数。螺旋桨气动性能参数使用传感器天平测量,振动监测采用加速度传感器,从各个传感器测得的信号通过调理电路对其进行整流、滤波,通过数据采集卡进行A/D转换,以数字信号的形式输入测控计算机。风速风向仪、温湿压传感器和电机变频器通过RS-485串口通信与测控计算机形成数据交互。测量数据在测控计算机中进行相应的数据计算,实现试验过程中试验结果实时显示和记录存储。

其中,螺旋桨拉力和扭矩测量采用一种组合式传感器天平 [9],结构简单,拆装方便,外场车载试验过程中如果出现意外冲击和剧烈振动导致的拉压力传感器部件损坏,可以随时更换,继续使用。

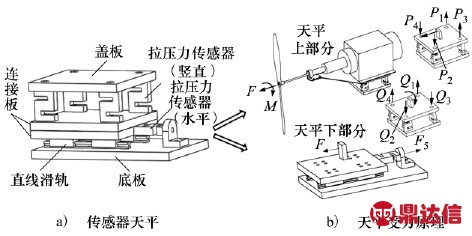

如图3所示,传感器天平上部分用4块S型拉压力传感器垂直固定在盖板和中间连接板之间,其原理是使用多个S型拉压力传感器设计成盒式应变天平的形式,将螺旋桨拉力和扭矩转化为各个传感器的拉压载荷变化。从图中可以看出,螺旋桨产生的拉力F和扭矩M通过电机间接作用于4个拉压力传感器。其中,轴向拉力F作用于传感器天平,转化为天平整体弯矩,轴向扭矩M作用于传感器天平,转化为天平整体扭矩,4个拉压力传感器分别受到相应的拉压作用力,并且由于结构对称性,对应的拉压作用力大小是相等的。

传感器天平下部分使用两条平行的滑轨支撑,使得连接板与底板单自由度滑动,屏蔽路面振动带来的干扰。水平方向安装1块拉压力传感器,螺旋桨拉力由于力的传递性最终作用于水平的拉压力传感器,与螺旋桨轴向拉力大小相等方向相反。

1.2软件设计

根据车载系统的试验要求,利用面向对象与测控过程的交互式虚拟仪器开发语言LabVIEW设计系统测控软件,主要包括天平测量模块、电机测控模块、风速风向测量模块、大气参数测量模块、振动监测模块和数据保存模块,通过各个基本功能模块实现了车载试验系统的多路信号采集和伺服控制过程。图4所示为测控软件的工作流程图。

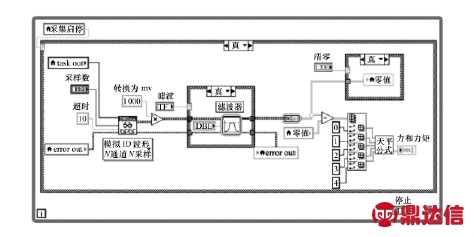

测量天平以及振动加速度的测量模块采用了基于NI-DAQmx函数的方式采集。利用LabVIEW的数据转化和波形调理模块对采样数据进行滤波处理,以消除高频干扰,利用数计算模块计算气动力和力矩并将振动加速度转化为振动位移,见图5。

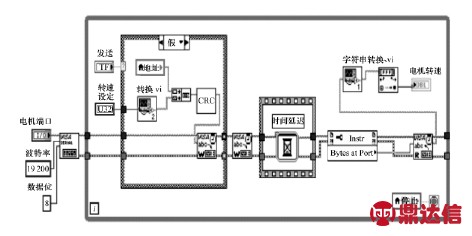

测控软件中电机测控模块、风速风向仪以及温湿压传感器采集模块调用了LabVIEW串口通讯函数,即VISA配置串口函数、VISA写入函数、VISA读取函数和VISA关闭函数等,通过循环发送和接收指令字符串的形式采集信号和控制仪器设备,如图6所示为电机测控部分程序框图。

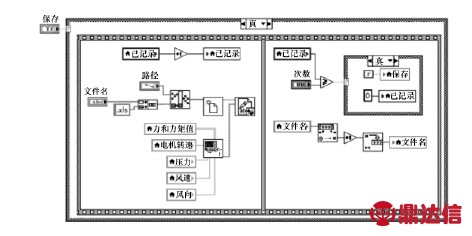

试验保存模块需要同时保存试验过程中不同的仪器设备的多组采集信号。如图7所示,首先将天平电压信号、螺旋桨气动力和力矩数据、风速风向数据及记录日期时间等试验结果数组转换为字符串数组;然后利用文件I/O函数将字符串数组以EXCEL报表的格式保存至设定文件夹中,连续保存直至达到设定文件数。

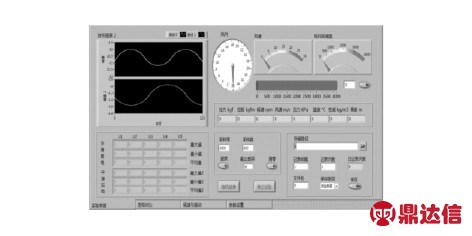

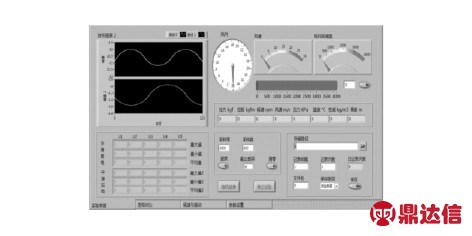

车载测控软件采用基于LabVIEW事件结构,实现与操作者实现人机对话形式的互动操作。软件界面分页显示为试验界面、信号对比、参数设置等。试验界面用于显示主要检测数据,如螺旋桨气动力和扭矩、螺旋桨转速、风速风向等。通过试验界面实现如初始化清零、滤波、转速控制等指令,主要参数设置也布置在此界面。信号对比界面用于对天平多路电压滤波前后信号进行对比和观察。参数设置界面用于设定所有测控设备的各项参数,如采集卡通道分配、工作方式、设备串口通信端口等。图8即为车载测控软件的试验界面。

2 试验数据处理

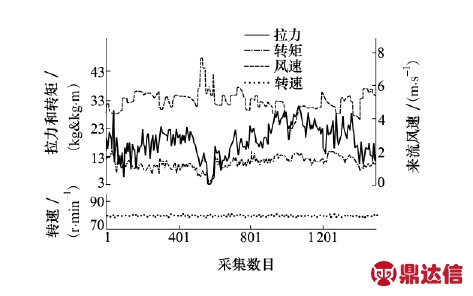

路面不平顺度、自然风场条件、运输车辆发动机和大尺寸螺旋桨自身的振动以及车速控制精度等原因是制约车载试验系统精度的主要因素。受到这些条件的影响,螺旋桨测量的数据不是非常稳定,图9为1次车载试验过程中连续采集到的桨径6.8 m螺旋桨80 r/min转速、前进速度5 m/s时的实际转速、风速、拉力和转矩数据。

从图中可以看出,螺旋桨转速较为稳定,风速、拉力、转矩数据曲线波动都相对较大。因此,必须在试验过程中连续采集,然后选择风速风向较为平稳的数据段,将对应的拉力、转矩数据段提取出来,通过3σ准则识别并剔除含有显著误差的测量数据并求出其平均值,最后根据螺旋桨性能参数定义计算和分析被测螺旋桨模型的气动性能结果。

3 试验结果对比与分析

如图10所示为整个车载试验系统的示意图。其中螺旋桨直径6.8 m,为国内某平流层飞艇使用。试验伺服电机选用CTB型电机,额定功率30 kw,额定电压380 V;测控系统选用了美国国家仪器公司NI Compact DAQ9188数据测量机箱并配套NI-9237 和NI-9205 2种数据采集卡。

利用螺旋桨车载试验系统,可以实现不同海拔高度下的螺旋桨性能车载试验。试验地点位于青海省(经纬度N35.85°,E99.75°),对该螺旋桨车载试验结果的数据进行分析,试验条件海拔3.6 km、压强64.9 kPa、大气密度0.773 kg/m 3。

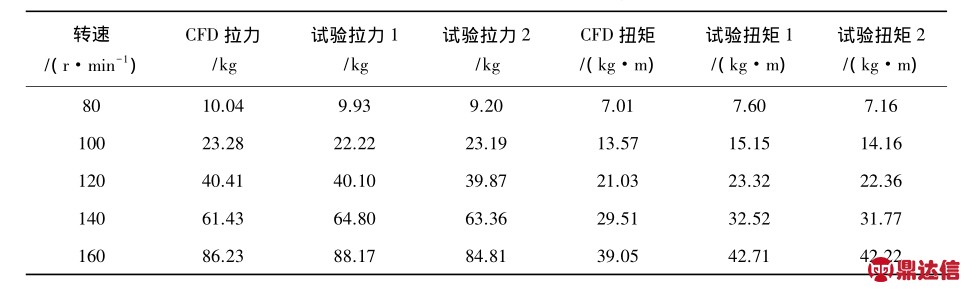

如表1所示为直径6.8 m全尺寸螺旋桨车载试验拉力和扭矩的2次试验结果以及CFD数值计算数据 [10]。假定2次试验值的算术平均值为真值,则CFD计算拉力和扭矩与假定真值的平均相对误差限分别为2.6%和7.3%,2次重复试验测得的拉力和扭矩的平均相对误差限分别1.9%和2.0%,其中大前进比(即螺旋桨转速较低)的工况下重复试验的相对误差较大。

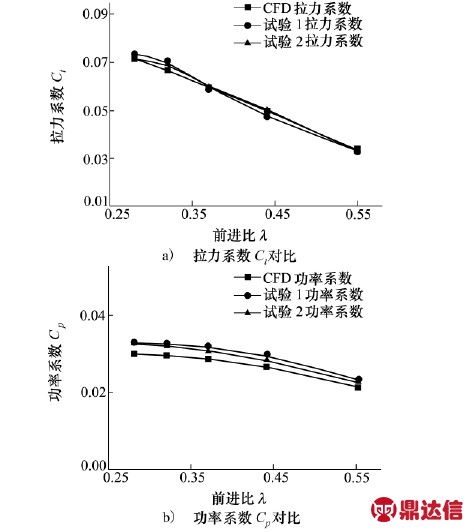

图11为螺旋桨推力系数C t、功率系数C p试验值与计算值对比。可以看出,螺旋桨的推力系数C t、功率系数C p试验结果都反映出了CFD数值计算曲线的趋势,且二者曲线基本吻合。但车载试验结果存在一定的误差,特别是大前进比下误差比较大,造成此现象的原因主要有以下几点:

1)车载试验测量系统引起的偏差。车载试验测量系统受到汽车发动机和路面不平顺等多个振源引起的振动干扰,螺旋桨转速高时,产生的气动力较大,振动干扰的相对量就很小,螺旋桨转速较低时,螺旋桨产生的气动拉力和转矩较小,试验数据就可能被振动干扰量掩盖,所以,在大前进比的试验状态下车载试验结果与CFD计算结果误差较大,而小前进比时误差较小。

2)外场条件气流品质引起的误差。车载试验在外界大气环境中进行,来流速度并不是十分均匀稳定,导致试验结果偏差。

3)模型本身的模拟偏差。该试验的测量对象是6.8 m的螺旋桨,大尺寸的螺旋桨桨叶受载后的形状和静态相比差别很大,气动载荷和相应的结构变形也是未知的。而数值计算过程中是将螺旋桨模型作为刚性体作为计算对象的,因而结果有所偏差。

4 结论

相对于航空螺旋桨气动性能的风洞试验,高空螺旋桨试验最主要的难点是需要满足螺旋桨低雷诺数高马赫数的要求。在不同来流迎角、速度和大气密度下,通过进行螺旋桨性能车载测试试验,能够得到螺旋桨的详细性能图谱。本文主要内容有:

1)提出了基于虚拟仪器的车载试验系统,实现了系统的硬件构建和软件设计,设计了一种组合式的传感器天平。

2)通过对车载试验系统的外界流场、振动、实际实验条件等影响因素的分析,给出了车载试验过程中的实验方法步骤和结果数据处理方法。

3)对车载试验系统进行了验证性实验,完成高空螺旋桨全尺寸实验模型不同海拔高度下的性能实验,通过与CFD数值计算方法进行对比,验证了螺旋桨车载试验系统合理可行。

虽然试验结果受到高度限制与真实飞艇工作环境有较大差距,但是这些数据对于螺旋桨的总体设计还是有十分重要的参考价值。