摘要:随着建筑钢结构行业的迅猛发展,工业厂房、体育馆、展览馆、影剧院、机场航站楼等屋盖的结构已不仅仅满足于一般的功能,而是此前提下逐步向美观、新颖、独特的方向发展,跨度越来越大,外形由单一的平面规则形状向复杂的三维空间造型迈进,工艺制作较传统制作相比难度更大。以上海世博会西班牙馆为例,针对曲面桁架的制作工艺进行简要剖析、阐述,为类似构件的加工制作起引导和借鉴作用。

关键词:钢结构;曲面桁架;制作工艺

0前言

近年来,随着我国钢铁产量的不断增长,钢结构以其自身的优势在建筑中所占比例越来越大,钢管结构也取得较大的突破。钢管结构的最大优点是能将人们对建筑物的功能要求、感观要求以及经济效益要求完美地结合在一起。钢管结构中的管桁架结构以其外形美观、三维空间立体效果新颖而备受人们青睐,但是由于曲面管桁架圆管管径大小不一、桁架长短不定等多方面因素导致曲面管桁架在制作过程中难度加大。在此以上海世博园西班牙场馆为例,对曲面管桁架的弯制方法及管桁架的制作过程进行剖析,为类似构件的加工制作提供参考。

1曲面管桁架弯制方法及其特点

(1)曲面桁架单根弯曲弧度的控制:利用大型水平弯管机能有效解决大弧度的圆管弯曲弧度。

(2)曲面部分桁架由于弯曲半径小、圆管长度短,利用机械弯曲无法完成,应采取自制弯曲工装设备用火焰热弯方法进行弯制。

(5)制定合理的焊接顺序及焊接工艺可以有效保证焊接质量,控制焊接变形。

较小的高效焊接方法及合理的焊接顺序,减小管桁架的焊接变形。

(3)曲面桁架的焊接热变形控制:采用热输入

(5)分段管桁架在车间分段制作和焊接,应事先进行预拼装控制及测量。

2技术控制方法

(1)曲面S型桁架的弯曲:曲率半径R≥3m时,采用弯管机冷弯成型;曲率半径R<3 m时,采用火焰热加工成型,再辅以胎架及加工检测样板保证弯管精度。

(2)管子对接焊接后有少量焊接变形,采用氧气-丙烷火焰加热校正,温度控制在800℃以下。

(3)严格控制焊接顺序。管子壁厚10 mm采用3层焊道完成焊接,管子壁厚20 mm采用6层焊道完成焊接,要求单面焊双面成型,坡口45°预留间隙3 mm。

(4)采用六轴相贯线切割机可以有效保证相贯口的三维尺寸。

(4)对于超长构件的管桁架,由于运输原因只能工厂分段制作和焊接,现场整体合拢焊接。

(6)严格控制弯管时的火焰温度,能够有效保证弯管的弧度尺寸和热影响区的母材物理性能。

(7)自主制作一种检测模板,保证桁架预拼时的整体尺寸,有效保证现场安装的一次成功率。

3施工流程及操作要点

3.1切割下料

(1)针对图纸给定的尺寸开始相贯线切割下料,检查下料后的零部件,复核下料尺寸,如图1所示。

图1 按图纸加工下料现场

3.2弯管机圆势

按照钢管直径选择相匹配的压辊,并对压辊进行调整;按照图纸给定的尺寸和弧度,用弯管机对圆管进行圆势;在弯管过程中,利用自制模具对弯管的弧度进行检查,将弧度控制在图纸设计的公差范围之内,如图2所示。

图2 检查弯管弧度

3.3内外弦杆上胎架定位

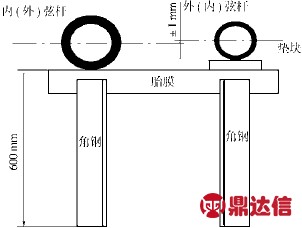

(1)根据胎架底线制作胎架(见图3),胎架模板宜设置在两档直腹杆之间,且必须牢固,两档胎架间距不超过1.5 m,胎模高度为0.6 m,不宜过高;如果因内外弦杆的管径不同而形成高低差,须对管径较小的一侧弦杆加高胎模,以保证内外弦杆中心线水平度公差控制在±1 mm以内。

图3 胎架制作

(2)吊上内外弦杆进行定位,定对地面基线,内弦杆加以板条固定,外弦杆暂不固定,为组装斜腹杆留出活动空间,如图4所示。

图4 内外弦杆定位

(3)吊装桁架内外弦杆间的直腹杆、斜腹杆。组装斜腹杆时,因两直腹杆间的斜线尺寸已固定,而

斜腹杆两端均为相贯口,所以斜腹杆不易放入,此时须移动外弦杆以调节内外弦杆间宽度,待斜腹杆放入后,外弦杆再复位,进行点焊固定。

(4)检查组对好的桁架,主要检查曲率和各零部件之间尺寸以及整体尺寸,合格后进入焊接工序。

3.4焊接

以2010年上海世博会的西班牙展馆工程为例,本工程管桁架材质以Q235及Q345为主,焊接方法采用气保焊,焊丝为φ1.2 mm ER50-6。

对组装完工的桁架进行定位固定并焊接,焊接按先后顺序先内外弦杆对接缝、再焊直腹杆、最后焊斜腹杆,待正面焊接结束后,撤除定位并翻身进行反面焊接。焊接结束后桁架重新复位,如有变形进行火工校正,划出余量并切割,做好现场焊定位标记。

(1)钢管通过弯管机弯到一定弧面,拼装成S形管焊接,采用标准板校正符合要求后,放地样按1∶1装配S形管与直管拼装,焊接完成后要保证管子角度的正确性,平整度好坏会影响后续组装。

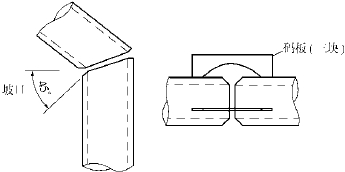

(2)单面焊接双面成型坡口形式。

适当切割修正管子的内口上下每一部位的坡口角度大于45°~50°,满足熔透一级焊缝的要求,装配时要对坡口内侧进行打磨,装配间隙控制在3mm,用码板点焊固定管子,以三处固定(相对等分),管子对接采用同样规格坡口45°~50°,间隙4 mm,板厚大于等于20 mm时,间隙5±1 mm;部分直管采用钢衬垫焊接,如图5所示。

图5 焊接形式

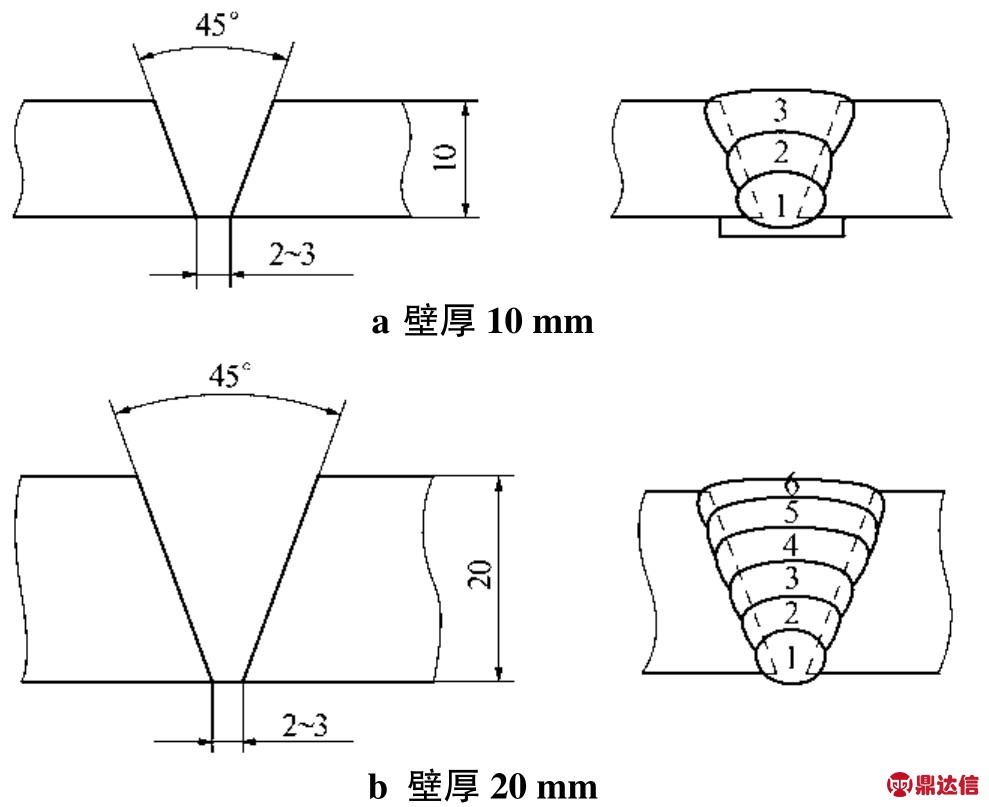

(3)管子壁厚10 mm时,采用3层焊道完成焊接(见图6a);管子壁厚20 mm采用6层焊道完成焊接(见图6b);单面焊双面成型,坡口45°,无钝边间隙3 mm。焊接时熔透坡口底部逐步向上匀速焊接,在准备停焊之前,焊速增快,减少填充量,使坡口停顿处形成一个大于坡口间隙的熔孔,便于在焊接部位冷态情况下重新起弧,保证反面焊缝熔透成型,确保焊接接头熔透。

图6 不同壁厚焊接

(4)对接焊缝适当修磨后,进行桁架组装。组装完全放在胎架上,保证水平基准面在尺寸校正定位后,安装水平腹杆、斜腹杆,装配形成一个刚性固定构架,随后安装柱底板。桁架栓在胎架上焊接时,为了控制焊接热变形,应先焊一侧的水平腹杆和斜腹杆,采用跳跃法,先焊1、3、5;后焊2、4、6,一侧焊完后再焊另一侧。用此焊接顺序保证最小变形量,焊接顺序如图7所示。

图7 桁架组装焊接示意

(5)完成的管子焊接24 h后进行UT检测,必须满足GB11345标准的BI级要求。

(6)对于管板焊接,法兰板是盲板,装配定位用码板固定(见图8);全位置焊接技术难度增加,在焊接时盲板的热量需求量大,坡口前端薄容易熔化,钢管坡口和盲板熔化需要的热量不一样,在焊接时电弧中心温度和熔化金属要偏向于盲板,从打底到盖面都需要掌握此原则。焊接时运条两边停顿,盲板处要多停顿、给予充分热量,且掌握好焊丝移动速度,焊缝表面平整或焊缝中间稍内凹为佳,便于多层焊缝的层间熔透,否则焊缝中间高两边低,两侧形成夹角就容易使焊缝内部产生缺陷,探伤合格率低。