摘 要:对不同形式的大型起重机的特点进行了介绍及对比,简要介绍了超大型四连杆起重机的主要组成部分,并对其关键部位进行了重点分析。由于大型起重机采用四连杆形式相对较少,故对大型起重机的设计及工程应用具有一定的借鉴及参考作用。

关键词:四连杆起重机;回转支承;螺杆变幅机构;设计;分析

0 引言

近年来,随着造船及海工工艺的发展,船体及海工产品分段质量越来越大,负责吊运作业的起重机起重量也越来越大。而回转类起重机由于其灵活性高、盲区小及运行成本低的优点,得到了广大船厂的重视,具有十分广泛的应用。在造船大国日本,船厂大量配置了大型门座起重机而非龙门起重机。其中,三井公司和石川岛播磨重工的大型门座起重机起重量达300 t,工作幅度为100 m。由于近年海工市场的蓬勃发展以及海工产品本身的特点,在码头安装时需要大起重量的回转式门座起重机或回转式固定式起重机,如福建漳州Huisman海工基地,在码头设置了起重量达2 400 t门座起重机用于海工设备的安装,其起重量已经远远超出了常规门座起重机的起重量。此起重机由荷兰的Huisman公司设计,由Huisman国内基地制造。由此可见,门座起重机近年来有向大起重量、经济实用方向发展的趋势,对大型门座类起重机进行研究具有较大的实际意义。

1 大型门座起重机形式及其特点

国内大型回转类起重机按照变幅和回转支承形式的不同,主要有3种形式:1)钢丝绳变幅单臂架起重机,采用转盘式回转支承或转柱式回转支承;2)螺杆或齿条变幅单臂架起重机,采用转盘式回转支承或转柱式回转支承;3)螺杆或齿条变幅四连杆组合臂架起重机,采用转盘式回转支承或转柱式回转支承。

这3种形式各有优缺点,适用于不同场合,如螺杆变幅或齿条变幅起重机,变幅时刚性好,安全性较高,但结构相对复杂。钢丝绳变幅起重机结构简单,造价低廉;四连杆组合臂架起重机在变幅过程中吊钩水平性好,下部空间大但结构较复杂;转盘式回转支承整机结构简单,受力明确,但回转支承尺寸受到限制;采用转柱式回转支承整机平稳性好,但结构复杂,造价偏高。

本文所分析的起重机为螺杆变幅的四连杆组合臂架起重机,采用转盘式回转支承,文中将就起重机主要参数、主要结构、主要机构等方面进行介绍及分析。

2 主要技术参数

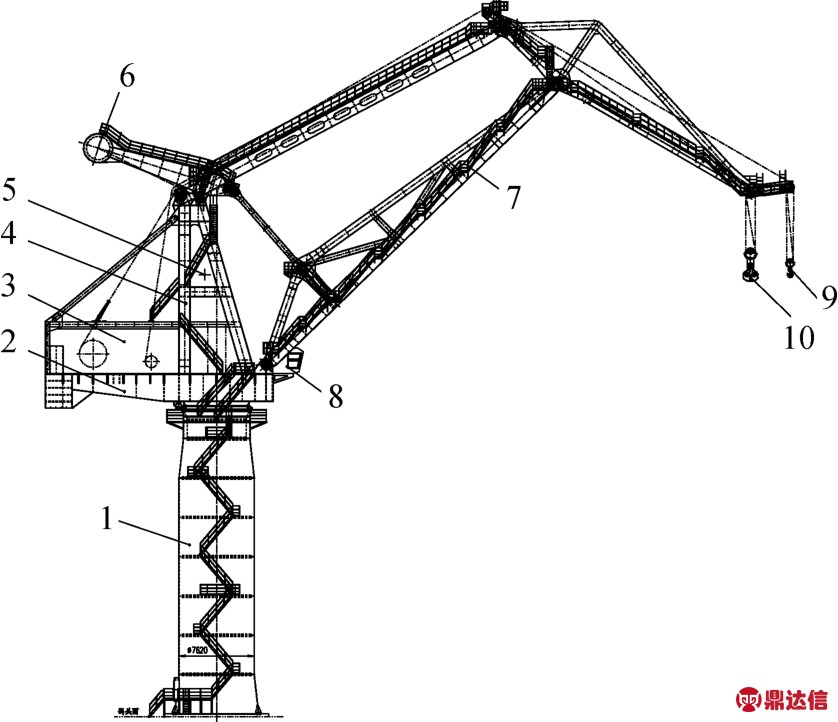

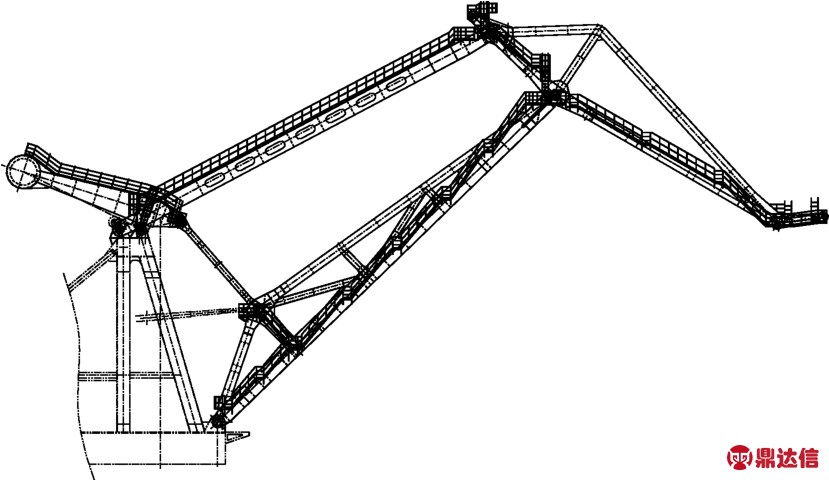

该螺杆变幅的四连杆组合臂架固定式起重机的主要技术参数有:起重机工作级别为A4;起重能力为340 t/35 m、250 t/45 m、205 t/54 m;起升范围: -13 m~+45 m;额定起升速度为3.5 m/min;变幅机构平均速度为10 m/min;旋转机构平均速度为0.20 r/min。图1为该起重机的总图。

图1 四连杆组合臂架固定式起重机总图

1.圆筒门架 2.转盘 3.机房 4.上转柱5.变幅机构 6.对重平衡系统 7.臂架系统

8.司机室 9.副钩 10.主钩

3 主要结构组成及特点

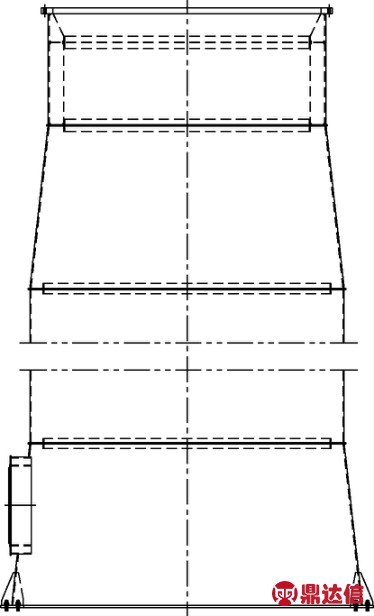

3.1 圆筒门架

圆筒门架为起重机的基础,其下部通过地脚螺栓与基础预埋板连接,上部通过转盘轴承连接门架与转盘。如图2所示,筒体采用一较大直径的圆筒形结构,筒体每隔一定距离设有T排形式的圆环横隔板做为工艺筋板。圆筒下部采用喇叭口结构,这样可以尽量增大地脚螺栓的分布直径,从而减小每个地脚螺栓的受力,本机与基础预埋板连接的法兰板直径超过9 m,法兰上沿筒壁内外分布200只大直径地脚螺栓。圆筒上部设置一厚度较厚的法兰板,用于转盘轴承与圆筒门架的连接,根据相关分析,此法兰的厚度与转盘轴承的使用寿命相关。本圆筒门架的特点是:上、下部锥形截面与中部主要圆筒结构通过法兰连接,便于施工,保证了结构连接的质量;设计时充分考虑了圆筒的刚度要求;对圆筒上部法兰的局部结构进行了结构优化处理。

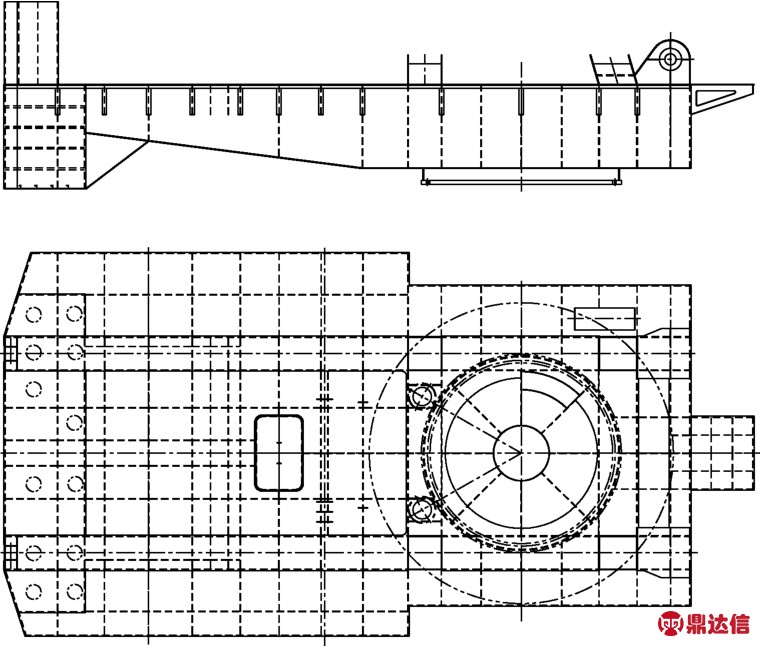

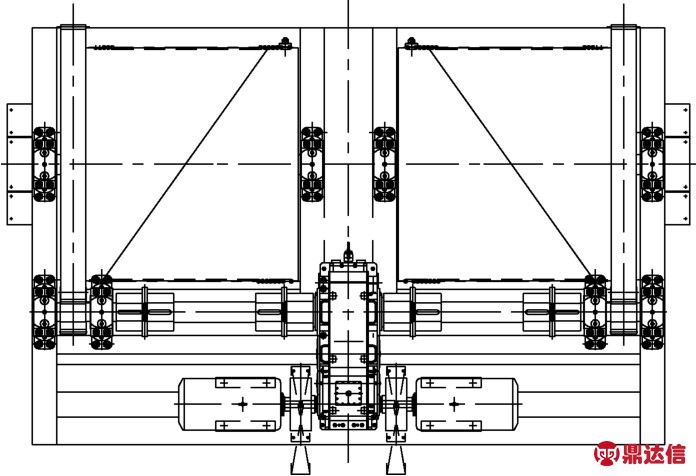

3.2 转盘

转盘为起重机的重要结构件,起着承上启下的作用,转盘上部承受由上转柱及臂架系统传来的载荷,转盘下部通过转盘轴承与圆筒门架连接,将来自回转部分的载荷传到圆筒门架上。转盘上表面布置有主副起升、回转等机构,转盘尾部设置定配重。如图3所示,转盘主结构采用两根箱形主梁,为实现等强度设计,主梁在梁高方向采用了渐变截面,转盘的载荷通过一大直径的圆筒传递至转盘轴承。转盘的特点有:人字架及臂架传递的载荷直接作用在转盘主梁的腹板上,并通过主梁腹板直接传递到圆筒上,传力直接,受力模型简单。

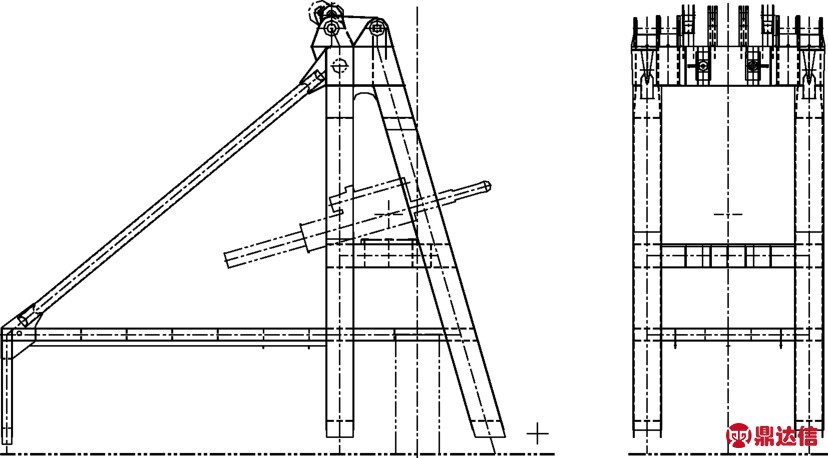

3.3 上转柱

上转柱上部设置对重平衡梁下铰点、大拉杆铰点及主副起升机构的导向滑轮,中部设置变幅机构的放置平台,下部与转盘进行连接。如图4所示,上转柱采用桁架结构形式,其中前部2根杆件采用箱形截面,后部一根杆件采用圆管截面。上转柱的特点有:采用桁架形式,最大程度上发挥了材料的性能;头部铰点及滑轮众多,设计时充分考虑了相互关系及安装拆卸的方便;重点进行了局部优化处理,如:后拉杆与上下结构的连接处为降低应力集中的结构处理,大拉杆铰点结构与主结构连接的局部处理。

图2 圆筒门架结构图

图3 转盘结构示意图

图4 上转柱结构示意图

3.4 臂架及对重平衡系统

如图5所示,该机采用四连杆组合臂架形式,由臂架、象鼻梁、大拉杆、对重平衡梁和对重拉杆等组成,主要部件均采用箱形结构。臂架及平衡系统的特点有:

1)臂架根部及头部开档距离的设置充分考虑了整体及局部刚性的要求;经过有限元计算分析对局部如臂架对重拉杆铰点处、臂架头部铰点处进行了优化处理。

2)象鼻梁上部两斜杆采用双杆形式。

3)大拉杆两端铰点采用分叉形式,减小了单铰点的受力情况;大拉杆结构上部设置扶梯及腹板上开设长腰孔,即方便检修又降低了风振发生的可能性。

4)设置合理的配重,保证空载时臂架系统合成力矩在大幅度时向后、小幅度时向前以确保安全及方便变幅机构的维修。

图5 臂架结构示意图

4 主要机构形式特点

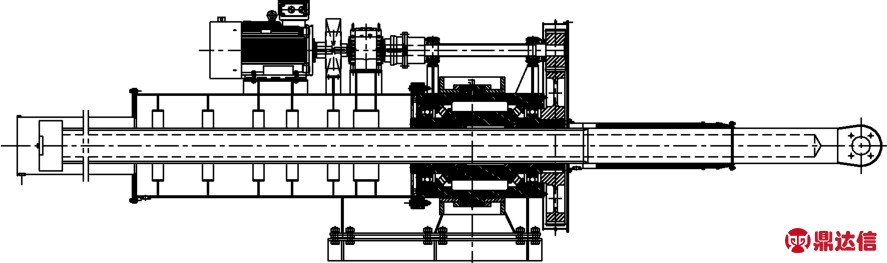

4.1 340 t起升机构

如图6所示,起升机构的形式为2个同规格的电机通过一个减速器驱动带开式齿轮的卷筒进而实现吊钩的升降,采用了双层底架及浮动轴,方便机构的安装及降低了低速轴端的安装要求。为满足大型设备的安全监控要求,在卷筒轴一侧设置了起升高度限制器及编码器以限制及显示起升高度。

图6 340 t起升机构

4.2 螺杆变幅机构

变幅机构有螺杆和齿条2种形式,均属于刚性变幅。该机采用的是螺杆变幅形式,其特点是变幅时整机平稳性好,螺杆结构可以传递较大的轴力。如图7所示,与常规的门座机的螺杆变幅机构相比,该机构的特点有:

1)螺杆副尺寸增大 门座起重机变幅机构一般采用大径为240 mm或300 mm的螺杆,而本起重机由于部件质量均较常规大很多,故螺杆力也大很多,采用常规尺寸的螺杆已无法满足要求,采用齿条变幅存在模数过大实际加工困难的情况,故设计时对螺杆螺母传动副进行了加大设计,并根据传动要求,对螺母的长度进行了加长,从而使螺杆承载能力达到了设计需求的范围。

图7 螺杆变幅机构

2)减速器低速轴端与小齿轮连接方式不同 由于减速器选型时需要同时校核其许用扭矩及低速轴许用径向力,而螺杆变幅机构经常由于必须满足许用径向力的要求而不得不加大减速器的机座号进行选型,但从许用扭矩计算则使用系数余量很大,有些甚至超过正常的2倍以上,造成实际上选型的浪费。该设计在减速器低速轴端增加了联轴器很好地解决了这个问题,并通过设置浮动轴降低了安装要求。

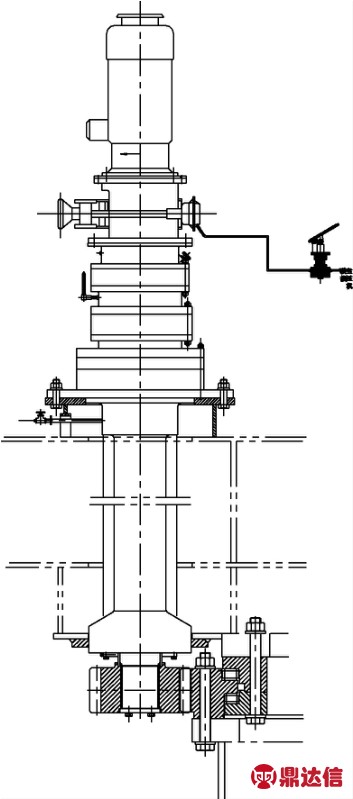

4.3 回转机构

如图8所示,回转机构采用立式行星驱动装置,即电动机通过行星减速器出轴端的小齿轮,驱动安装在转盘下方的回转支承,以实现上部的回转运动。该回转机构的主要特点是采用了超大直径的回转支承。如前所述,回转支承有转盘式和转柱式2种,相对于转柱式回转支承,转盘式回转支承受力明确,尺寸紧凑,可同时承受垂直力、水平力和倾覆力矩。由于该机的吊重及幅度均较大,选用的回转支承直径远大于常规的回转支承,其名义直径已超过6 m。

大直径回转支承的安装面要求较高,尤其是对圆筒门架的上法兰的形位公差要求及平面度要求均需要在制作时进行考虑,以确保最终可以达到回转支承的安装要求。同时,对于回转支承的高强度螺栓的安装也需要有相应的工艺方案,以确保高强度螺栓的预紧力要求得到实现。

图8 回转机构示意图

5 结束语

目前,该设备已投入运行,使用状况良好,其极大方便了重大部件的起重作业。随着门座起重机对起重量的需求越来越大,研究大起重量的门座起重机具有较大的市场意义,由于设备的大型化,一些常规的设计形式及思路将不再适用,故需要对出现的一些难题进行不断探索,进而解决设备大型化过程中的问题,为中国重型设备研发水平的提高迈出坚实的一步。