摘要:介绍了白车身门槛加强板的产品特点及工艺信息,并对其出现的回弹、侧壁内凹等质量问题的产生原因进行分析,进而对产品形状及冲压工艺进行优化,产品与工艺的优化避免了在拉延工序中侧壁出现内凹及法兰面翘曲问题、简化了回弹问题的整改过程,在缩短零件开发周期的同时提升了零件的材料利用率。

关键词:门槛加强板 零件设计优化 冲压工艺优化 回弹整改

中图分类号:TG386 文献标识码:B

作为实现轻量化的重要措施,高强钢零件在汽车制造业得到越来越广泛的应用;但高强钢的实际应用也遇到了新的制造难题,高强钢零件的回弹和扭曲等质量问题普遍存在、问题解决时间长,制约白车身的生产准备周期;尤其是对于抗拉强度在600 MPa以上的超高强钢零件,例如门槛加强板、A/B柱加强板等零件。

1 零件介绍

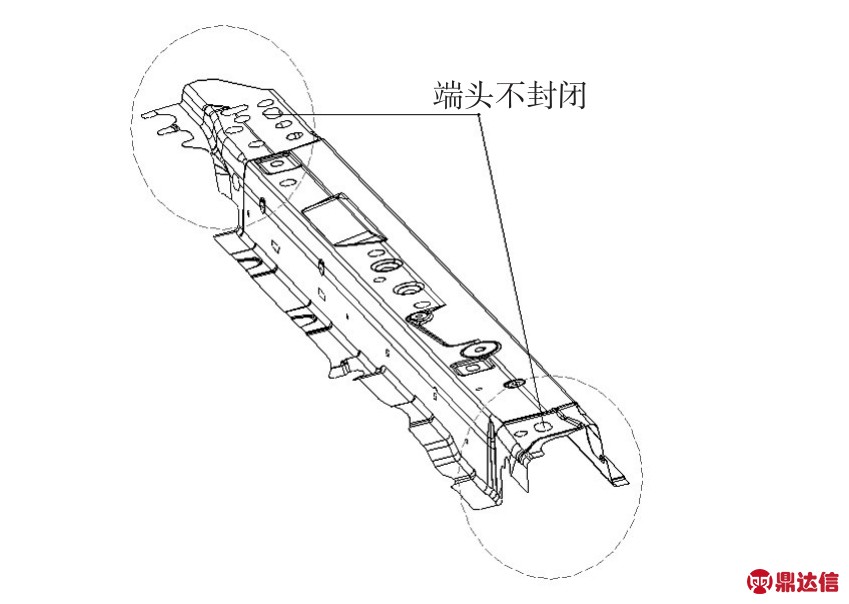

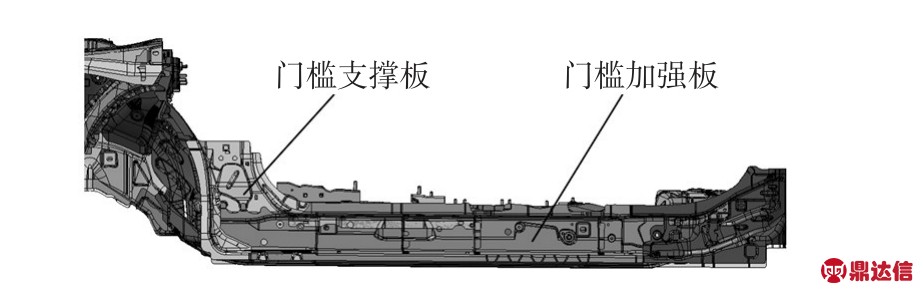

门槛加强板零件装配在车身驾驶室边侧下部,是目前主流的3H车身及笼式车身的主要组成部件;门槛加强板对整车碰撞有着重要影响、是轿车白车身必备的A级安全件。某车型采用的门槛加强板结构见图1,材料牌号为(780YD+Z-60/60)、材料厚度为1.6 mm,属于超高强钢类厚板零件;零件长度1 600 mm,最大高度66 mm,一侧端头采用带法兰面的封闭结构。

由于产品端头的封闭结构,图1所示的零件需要采用拉延工艺进行冲压;工序内容共4序,分别为OP10拉延、OP20修边冲孔、OP30翻边整形、OP40修边侧冲孔。OP10拉延工序模面见图2,零件本身法兰边做压料面、局部设置圆形拉延筋。

2 质量问题分析及解决方案

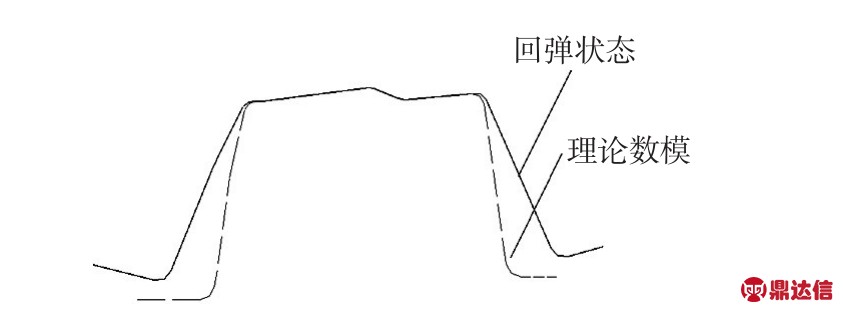

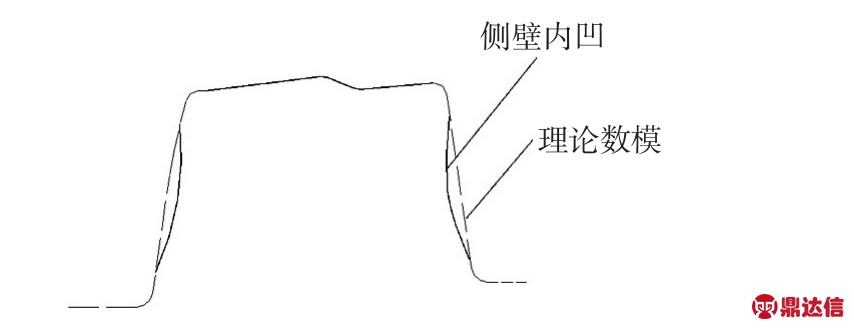

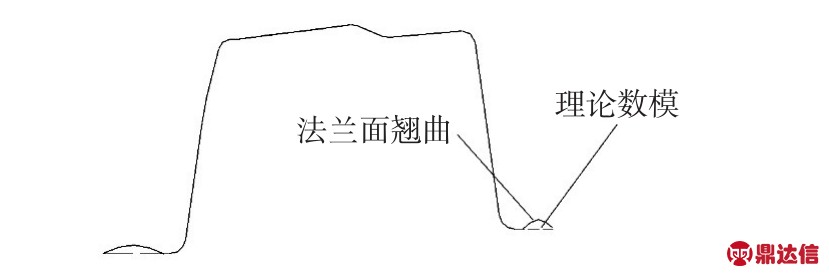

按上述的产品和工艺方案,在零件实际调试过程中会出现回弹(图3)、侧壁内凹(图4)、法兰面翘曲(图5)等严重的质量问题。

a.侧壁和法兰面回弹,回弹量5~6 mm;

b.侧壁内凹,内凹值2~3 mm;

c.拉延筋附近的零件法兰面不平、向上翘曲,翘曲值1~2 mm;

由于门槛加强板的侧壁与法兰面均有匹配搭接要求,侧壁内凹及法兰面翘曲的质量问题会使焊接间隙变大、造成焊接中零件变形及大的焊接飞溅等问题;而侧壁及法兰面的回弹问题是影响单件及总成合格率的主要因素。因而,上述质量问题需要在零件生产准备过程中解决。

a.侧壁及法兰面回弹质量问题分析

对于图3所示的侧壁及法兰面回弹问题是高强钢零件普遍存在的问题,是由于材料成形过程中的弹性变形所导致。对于像示例采用拉延工序的零件,回弹问题最初产生在拉延工序、而且修边之后回弹量会进一步释放。回弹量的大小与压边力、拉延筋、模具研合率、压机吨位均有关系,因而在保证零件不开裂的前提下、拉延工序尽量采用大的压边力、强的拉延筋、足够的模具研合率、更大的成型压力来增加材料的变形程度以减小回弹量。但经验证明这些因素对回弹量的影响相对较小、一般在1~2 mm左右,真正决定回弹量的因素是零件的造型;当零件存在较大的回弹量时,就需要更改模具的加工数据、通过回弹补偿的方式抵消因回弹造成的零件尺寸偏差。

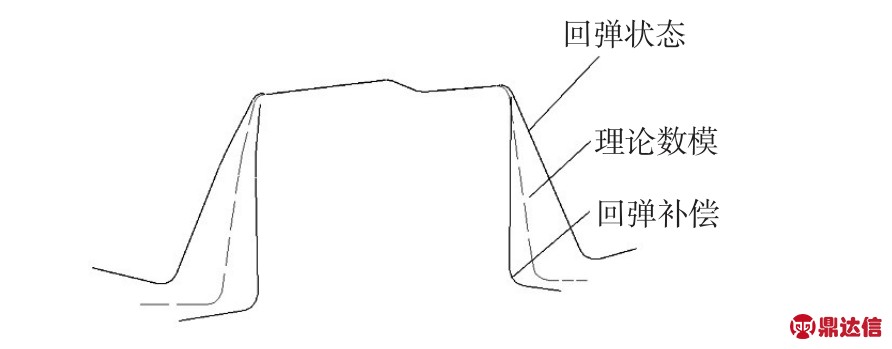

解决方案一般是选择在OP30整形工序做回弹补正,回弹补正形式如图6所示,根据零件侧壁及法兰面的回弹大小,重新更改整形模具型面加工数据、分别以上侧R角及下侧R角切点为参考点向回弹相反方向转动,抵消因回弹造成的零件尺寸偏差。侧壁位置的回弹补偿量一般是回弹偏差量的1~2倍;法兰面的回弹补偿量系数一般会大于侧壁的补偿量系数、需要多次加工调试确定,并且对于尺寸越大的法兰面回弹补偿量系数就会越大。

对于回弹量不大的普通高强钢按上述整改方案一般可以解决回弹问题,加工量仅涉及到整形工序模具。但由于示例的超高强钢零件侧壁及法兰面存在较大的回弹量(5~6 mm),只在OP30整形工序做回弹补偿无法完全抵消因回弹造成的零件尺寸偏差;因而示例零件不仅需要在OP30整形工序做回弹补偿、同时也需要在OP10拉延工序做回弹补偿(工作原理同图6),在OP10拉延工序和OP30整形工序分别解决掉一部分回弹量。回弹问题整改涉及到OP10拉延模具、OP20修边冲孔模具、OP30整形模具重新加工,加工和调试工作量大。

b.侧壁内凹缺陷问题分析

对于图4所示的侧壁内凹缺陷产生在高度较大的高强钢零件的拉延工序,减小内凹值的方法之一是控制拉延过程中的进料量;但是对于示例零件,由于780材料延伸率较低且拉延深度较大,会造成开裂问题。因而,侧壁内凹缺陷在拉延工序产生,对策是在OP10拉延工序做回弹补偿(原理同图6)。

c.法兰面不平缺陷问题分析

对于图5所示的法兰面不平缺陷,是由于抗变形能力较大的高强钢板料经过拉延筋槽产生的反向应力造成,按现有工艺难以完全消除;解决方法是将圆形拉延筋更改为槛形拉延筋或者在OP30整形工序校形、保证翘曲值不影响零件间的匹配与焊接。

针对上述问题,有些模具制造厂采用了改变拉延凸模轮廓线位置、将拉延工序件全部放在凸模上的整改方案 [1];此种方案虽然能避免法兰面翘曲缺陷的产生,但是降低了材料利用率、增大了零件开裂的风险。

3 优化方案

对于图1所示门槛加强板的3个主要质量问题的产生均与拉延工序有关,涉及OP10拉延、OP20修边冲孔和OP30翻边整形3个工序模具的一同整改,模具调试周期长,制约零件生产准备周期;而且当图1零件设计有较小的拔模角(根据经验8度以内)、需要侧整形工序解决侧壁回弹时,产品的端头封闭造型决定不能通过一个工序完成侧壁回弹的整改。如果门槛加强板能采用新工艺代替原来的拉延工艺,这些问题都会迎刃而解,这当然需要产品造型的优化。

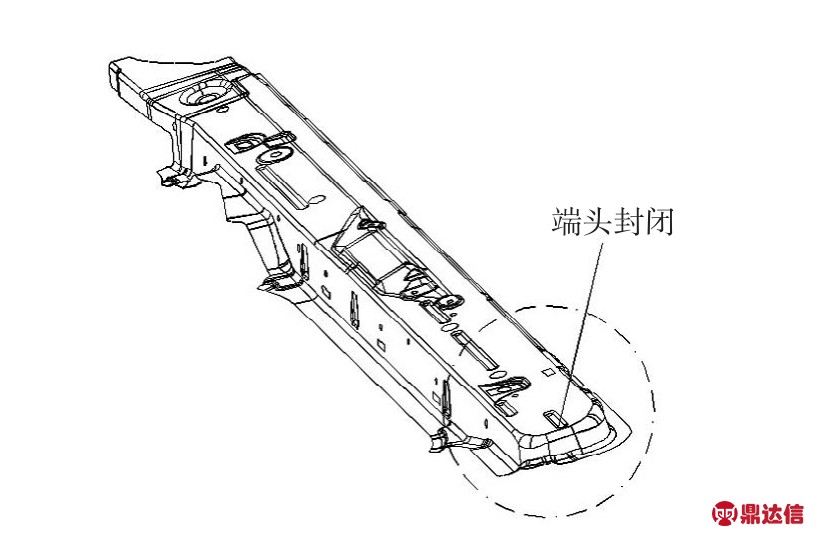

图7所示为图1的新一代产品,零件端头造型设计为不封闭结构;零件在白车身地板总成搭接关系如图8所示,前部增加门槛连接板,形成封闭结构。如图9所示,零件的冲压工艺相应的优化为OP10落料冲孔、OP20翻边成形、OP30斜楔整形、OP40冲孔侧冲孔。此种工艺方案的要点如下。

a.OP10翻边成形工序主要解决法兰面的回弹问题、同时对侧壁形面预弯;成形部分类似V形,回弹角60度。

b.OP20斜楔整形工序主要解决零件侧壁回弹问题、同时对零件法兰面整形;OP20两侧斜楔运动方向与冲压方向夹角均成20度。

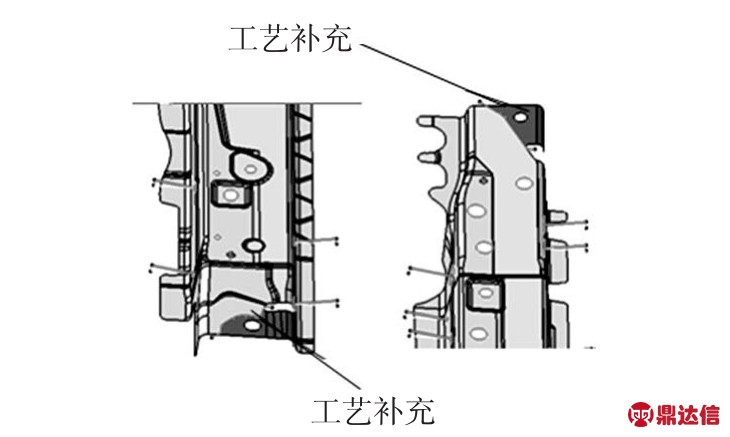

c.OP10翻边成形和OP20斜楔整形工序的分模线在产品圆角以内、凸凹模在产品R角钝死。

d.OP10翻边成形OP20斜楔整形工序的压料体对避免零件扭曲起着决定性作用,要点包括足够的压料力,由于OP10和OP20均采用上压料结构,力源需采用氮气弹簧;压力体良好的研合率;足够的压料面积。对于压料面积不足位置需要增加工艺补充面,如图10所示。

(下转第26页)