1 真空吸盘工作原理

1.1 真空吸盘原理介绍

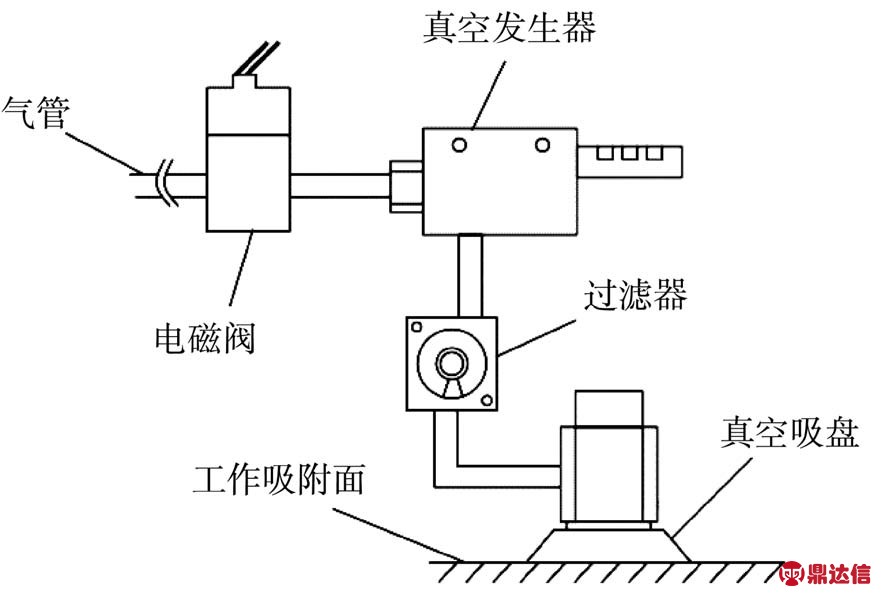

真空吸盘工作时,如图1所示,其吸附在工作表面后内部会形成密闭腔体,此时外部压强大于内部压强,在压强差的作用下吸盘被挤压在工作表面。

多媒体技术的滥用对阅读能力的培养毫无用处,造成适得其反的效果,然而适度合理的使用多媒体对提升小学生的阅读能力产生有效帮助。在阅读能力的培养中,尽量避免在阅读之前使用多媒体,以免干扰学生的阅读思维,让学生分心,导致在阅读中学生一直回想多媒体画面,对多媒体展示的内容心心念念。多媒体技术可以在阅读行为结束之后,作为老师分析内容的辅助来使用。老师为了便于学生理解文章,将文章结构进行梳理,用多媒体进行呈现,学生直观地了解了文章层次。这样有利于学生于学生学习老师的阅读思路,提高阅读效率和阅读能力。

图1 真空吸盘工作原理图

当吸盘内部由于泄漏进入空气时,如果真空发生器可以及时抽出这一部分空气,则吸盘能够稳定吸附。当吸盘由于泄漏进入空气而导致内部压强降低时,由于吸附工作的面积一定,吸盘吸附力会降低,吸附变得不稳定[2-3]。

1.2 真空吸盘安全性理论分析

真空吸盘工作时,响应时间是决定吸盘能否快速达到稳定工作状态的重要参数。吸盘腔体的真空度和抽气时间的关系如下:

【症状】 患病鱼摄食不良,体色全身黑化。严重的患病鱼,可见患部表皮白化,体表、鳍条与鳃盖内侧发红和糜烂,鳃呈现贫血等症状。有时外观上也看不到特别明显的症状(限于患病部位在脑部的情况下)。

4.3.1 观念僵化。在访谈到大部分毕业生的时候,对于创业的问题,他们的态度基本上是犹豫的,认为缺少资金、经验、人脉,并表示读书阶段创业不现实,也不知道从哪里着手,其实这也很大程度上反映出了大学生的创业意识薄弱。在另一方面来说,传统教育下,无论是学校还是家庭,对于在校期间创业都大体上视为是“不务正业”,甚至还会招到讽刺和批评,所以传统观念下的创业观念僵化死板。

式中,P为容器内的压力或绝对真空度;t为时间变量,指抽气持续时间;K3为真空发生器的极限真空度值;K1、K2为真空发生器、容器体积、环境压力等相关的常数。

由式(1)可知,吸盘腔体的真空度和抽气时间呈指数型函数关系。在抽气开始时,真空吸盘内部压力下降很快,真空度迅速提高,随时间推移,内部压力以指数曲线衰减,逐渐变慢,同时无限逼近真空发生器的最大真空度值。当抽气持续一段时间后,真空吸盘内部真空度趋于稳定,在此基础上,可以对室外作业真空吸盘所需的真空度进行计算,经验公式如下[4-5]:

式中,w为真空吸盘所要挂载的重力(N);t为安全指数,其中水平吸附时 t>4,垂直吸附时 t>8;D为吸盘有效直径(mm);n为吸盘个数。

例如,当需要水平上吊10 kg平板玻璃时,由于玻璃面积较大,为了使玻璃上吊时能够稳定吸附,预选4个有效直径为50 mm的真空吸盘,由公式(2)计算得到满足工作要求的真空度约为49 936 Pa。但真空吸盘工作环境具有复杂性,难免会有一些未知因素的影响,仅仅依靠简单的公式计算很难完全说明实际的工作状况,计算出的真空度难免会存在过多的误差,因此有必要对吸盘的实际工作状况进行模拟仿真。

2 吸盘物理模型的建立

2.1 真空吸盘物理模型建立

真空吸盘的类别分为多种,比较常用的主要有扁平吸盘、波纹吸盘、椭圆吸盘、方形吸盘以及特殊吸盘等[6]。

五四时期,除了本土的封建主义意识形态,附着于各种思潮的西方意识形态也涌入中国,如功利主义(实用主义)、无政府主义、基尔特社会主义、新村主义,等等,宣扬着各自对社会的见解和主张。在各种主义中,有的标榜赞成“共产主义”或“社会主义”,但其内容和实质却是伪社会主义或反马克思主义的,一时让人难辨真假,阻碍着马克思主义的科学社会主义的传播。马克思主义与一些反马克思主义的意识形态进行了较长时间的论战,比较著名的是与功利主义(实用主义)、基尔特社会主义、无政府主义的论争。

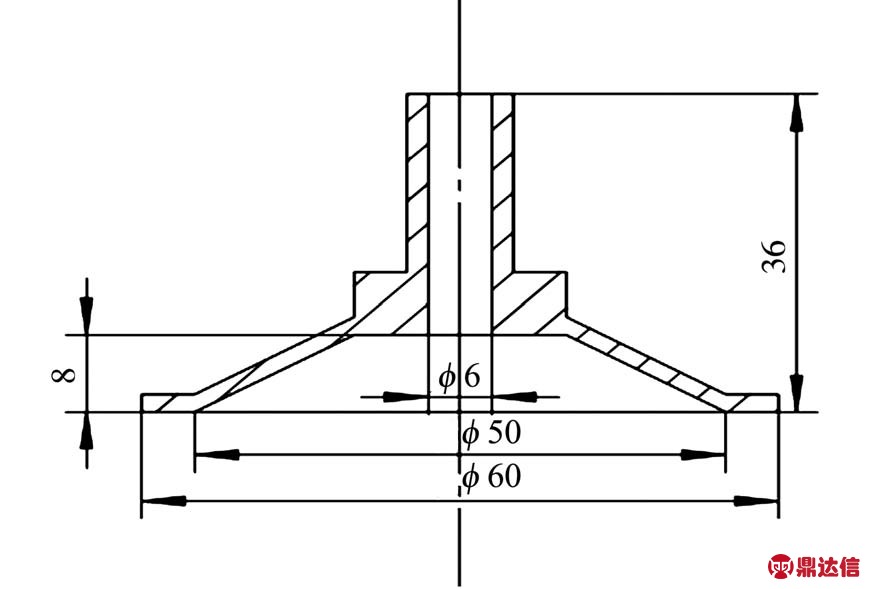

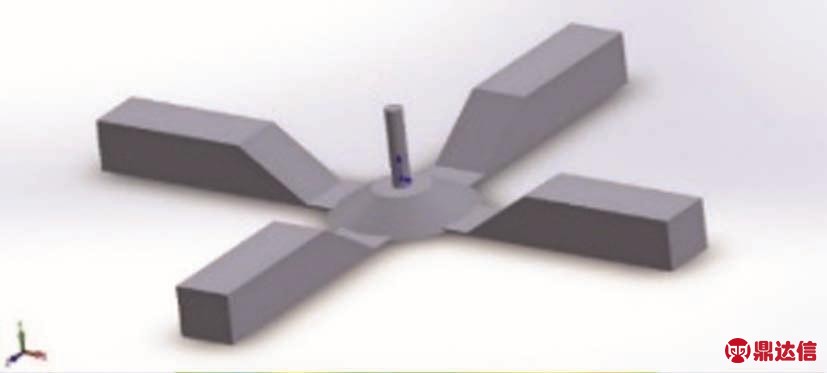

选取工业中最为常用的通气口在顶部的圆形扁平吸盘进行研究,选取的吸盘主要尺寸如图2所示(有效吸附直径为50 mm)。

图2 吸盘剖面图

为了能够准确地对吸盘进行仿真分析,按照吸盘的实际尺寸对吸盘进行三维建模,将其导入到ICEM软件进行网络划分,并利用Fluent软件对真空吸盘进行相关的参数设置和流体分析。

(3)网络品牌是企业网络营销的综合体现。企业的网络推广、顾客关系和在线销售等工作,无不与企业的网络品牌相关,网络品牌是企业网络营销综合效果的体现,企业的网络广告策略、搜索引擎营销、供求信息发布和各种网络营销方法的运用等均会对企业的网络品牌的知名度和影响力产生影响。

把握好农产品质量是特色农产品出口的重点,尤其在当前农产品出口严峻的形势下。同时质量也是企业长远发展的根本,企业只有在强化自身的基础上才能够提高对出口贸易的信心。强化质检与溯源建设,及时、准确地获取相关农产品的质量安全信息,加大监管力度与水平,提高农产品品质。通过科学的质量安全检测体系与溯源机制建设,进一步提高农产品出口竞争力,从而提高出口率。

2.2 CFD计算的理论支持

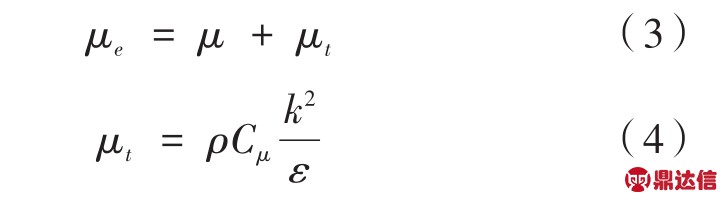

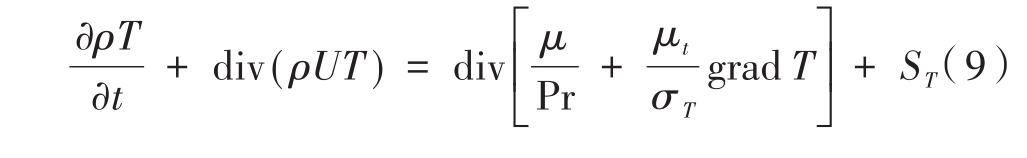

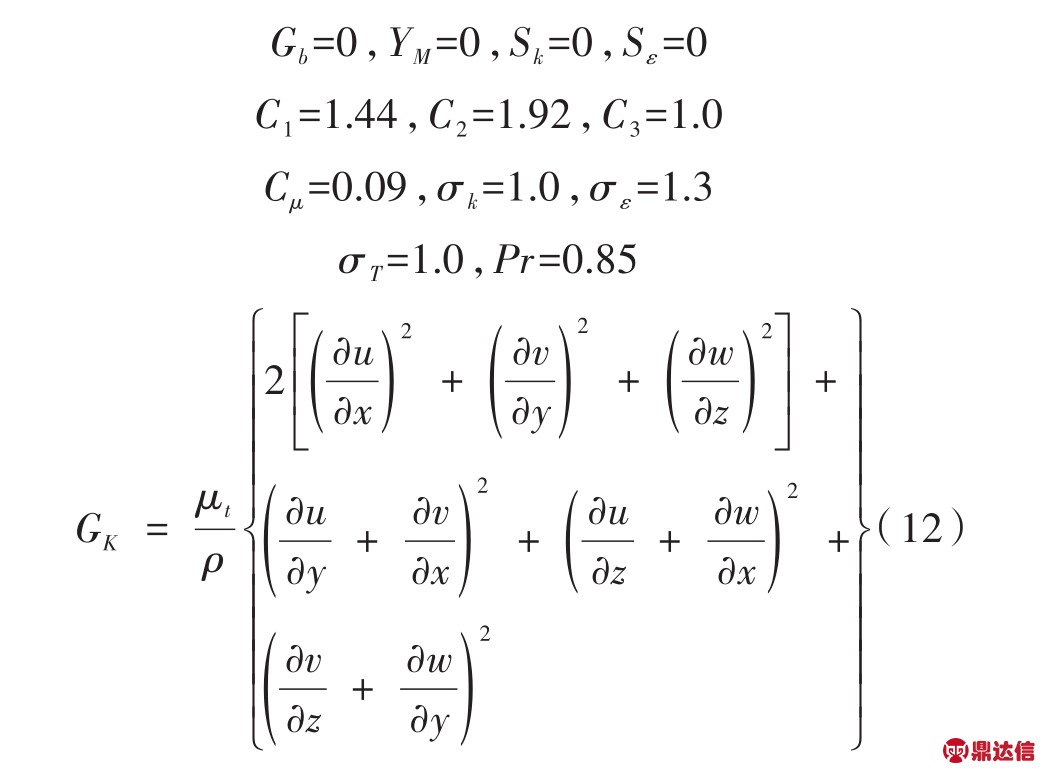

在CFD计算中,选用以下标准k~ε模型:

式中,μ 为层流密度;μt为湍流黏度附加项;μe为相对黏度;ρ为密度;Cμ为经验常数;k为湍动能;ε为湍耗散率。

品牌农业区域效应逐步显现。卧龙区通过发展龙头企业、培育农业品牌等举措,充分发挥品牌农业企业的产业链优势,提高标准化、区域化、产业化经营水平,提高农业经济整体效益,有力地推进区域经济的增长。如石桥的月季,现已发展到卧龙区的各个乡镇;石桥的老姜历史悠久,姜质优良,在石桥的各个村都有不同规模的种植;谢庄龚河的玫瑰花、董营的红薯已发展到周边村种植;蒲山的桃、潦河坡的石榴、潦河的葡萄等因特色不同,形成了不同的旅游观光区,而且由于产品品质优良,在南阳乃至武汉、上海等大中城市备受欢迎,品质优良价位高,品牌效应有所显现。

式中,u、v、w分别为速度矢量U在x、y和z方向的速度分量;Su、Sv和Sw为广义源项。

能量方程为:

式中,T为温度;ST为黏性耗散项;Pr为湍流Prandtl数;σT为温度 Prandtl数。

式中,Gk为黏性能量耗散项;Gb为浮力带来的湍动能产生项;C1、C2和 C3为经验常数;σk和 σε分别为与k和ε对应的Prandtl数;YM代表可压缩流中脉动扩张的贡献;Sk和Sε为用户自定义的源项。因为流动选为不可压缩流动,且不考虑自定义源项,故:

综上,连续方程、动量方程、能量方程和k~ε方程共同组成求解的控制方程组,对控制方程采用有限体积法进行离散化,最后用SIMPLE算法对方程组求解。

3 真空吸盘外流场仿真与分析

3.1 真空吸盘外流场建模

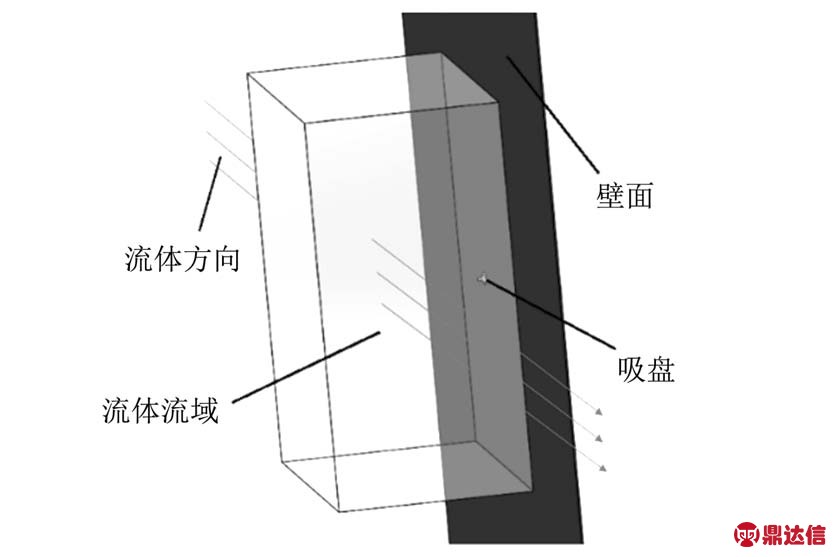

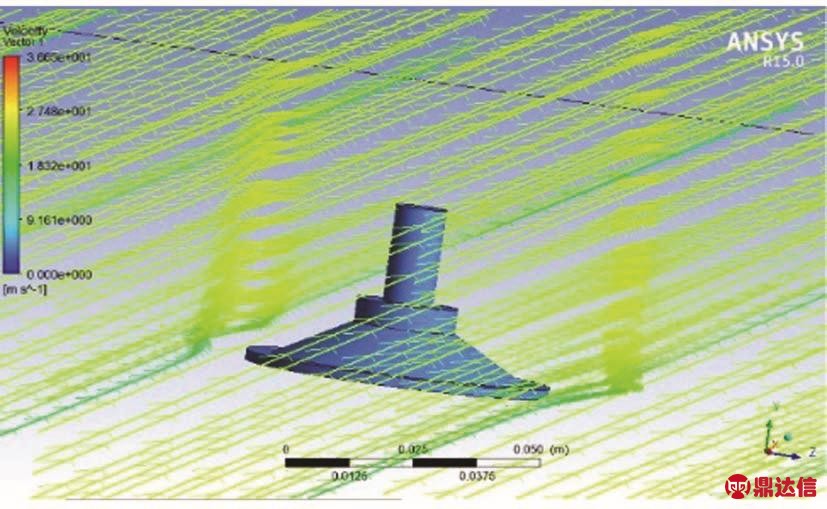

用在室外作业的真空吸盘需要吸附在壁面上才能展开相应的施工作业。考虑到平时九级以上大风天气出现的次数极少而且不容易见到[7],选取九级大风所对应的参数作为真空吸盘进行外流场的建模仿真参数。九级大风即烈风,风速为 20.8~24.4 m/s,约为 75~88 km/h。由于吸盘的尺寸比较小,再结合吸盘周围施工的环境状况,将吸盘所处的流域设定为吸盘工作时周围2米的长方体区域,如图3所示。

图3 吸盘及流体流域示意图

3.2 真空吸盘外流场CFD仿真及分析

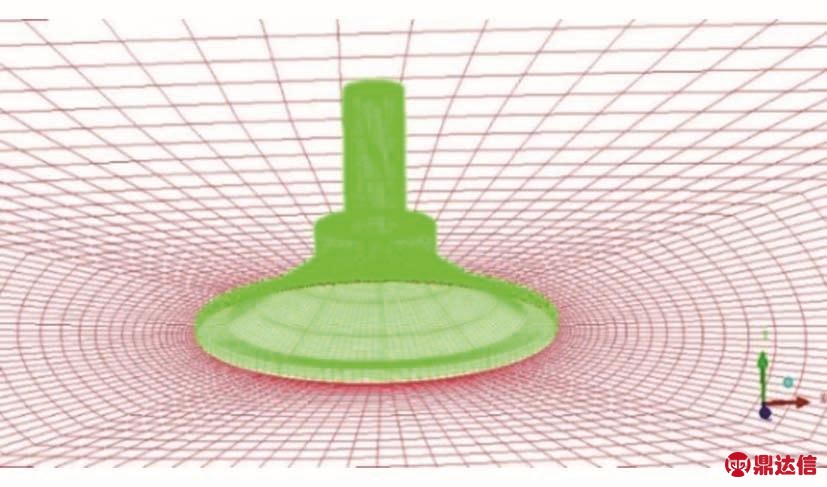

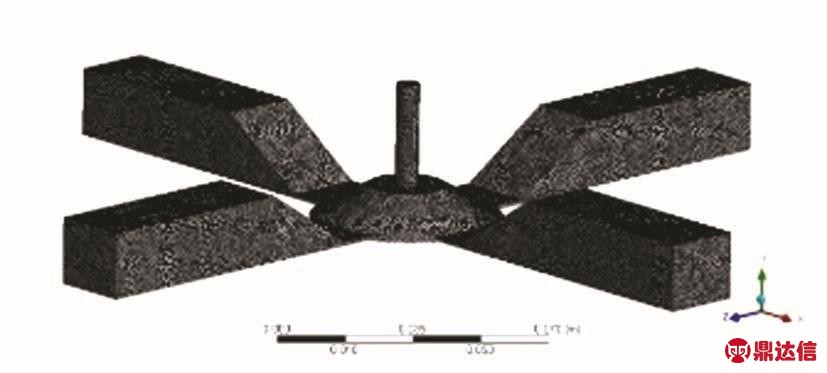

将建立好的吸盘物理模型以及流体流域模型导入ANSYSICEM CFD中进行网络划分。首先对吸盘的模型进行拓扑结构的分析,由于吸盘模型的上下两端都是钝截面,均为圆形或者环形,符合O型拓扑结构的特点,因此吸盘部分适合用结构化网络进行划分。考虑到吸盘的模型比较简单而且流体流域为规范的长方体轮廓,对称分布在吸盘通气管的上下侧及左右侧,为了达到比较高的精度,采用结构化网络划分,设定好每个子区边上的网格尺寸,最终得到六面体网格1 387 215个,划分结果如图4所示。

图4 吸盘及流域网络划分结果图

将网格文件导出,导入到Fluent中进行计算,设置流体从垂直于壁面的左侧进入,右侧流出,整个过程中遵循的数学模型遵循上文所述的标准 k~ε模型。

由图3流体方向所示,取流体模型为标准的k-epsilon湍流模型,湍流参数保持默认:流体材料设为空气,密度1.225 kg/m3,动力粘度为:1.7894×10-5Pa·s,入口设置为速度入口,速度为9级风力的风速最大值24.4 m/s,出口设为压力出口边界,压力设为一个标准大气压,选用SIMPLE算法计算,最终计算50步后结果收敛。

图5 吸盘的压力云图

如图5所示,由吸盘的压力云图中可以看出,YZ平面为气流吹入的迎风面,风对吸盘的阻力只存在于x轴方向,在y方向上应该为0。风的主要作用部位是腿部及吸盘的迎风面,表面压力在前端最高,沿着吸盘唇部的圆锥面区域向后逐渐变小,后端面处压力最低。吸盘前部正压值较大,尾部负压值较大,前后正负压差正是给吸盘带来不安全因素的主要原因。吸盘唇部和腿部上顶面之间的腿部迎风面区域所受压强与风阻力最高。此外,由于边界层流动的分离,吸盘唇部和腿部上顶面受到的压强较低,导致速度增加,压强减小。

图6 流体流线图

图7 吸盘核心区流体速度矢量云图

将风场中流体流线图(图6)与吸盘核心区流体速度矢量云图(图7)对照来看[8],吸盘附近的空气流动明显受到吸盘整体的影响,在吸盘整体的迎风面阻碍空气流动这一现象非常明显,这也是产生空气阻力的重要原因。同时,沿着吸盘的唇部的锥形面,空气流速逐渐增大,在吸盘的背风面达到了最大值。同时,当风进入吸盘主体下部空间后会较为明显地受到吸盘的影响,从而在不同的部位产生回流,其内部流向十分复杂。此外,可以很明显地观察到风在流经吸盘锥形面后产生了十分明显的漩涡状回流。同时,可以观察到风对吸盘的表面有向下的压力作用,这有利于吸盘牢牢吸附于工作表面。

通过对吸盘周围风压和风速云图的分析可知,回流的存在给工作时的真空吸盘带来了诸多不安全的因素,因此在设计和选择室外工作吸盘时应尽量简化吸盘的腿部,并适当减小吸盘唇部的锥度,避免更多的回流。腿部对风力具有一定的阻挡作用,应尽量减少腿部的挡风面积,对腿部结构朝着流线型方向进行改进。此外,由于风力对吸盘有下压作用,所以在选择吸盘时应考虑这部分压力,更加精确地计算所需真空度,从而对真空吸盘的工作安全性进行全面的评估。

浙江省科技馆作为全额拨款的事业单位由财政按级别或职称确定薪酬待遇水平,但问题是科技馆行业没有自己的职称体系,加入馆员、经济师系列评职称很吃亏,通过率很低,职称上升较难,加薪缓慢。即使职称评审通过,由于没有一套完整的职称竞聘考核的原则、程序、方案,职称聘用基本采用先到先得的老办法,先评下来的先聘任,缺少竞争机制和量化评价,一旦对应的聘用人数已满,那么后来评上职称的人只能等待空位,职称上升的通道被堵,导致员工参与职称评审的积极性也不高。对于任期已满的受聘者在续聘的过程中,并没有进行有效的考核,甚至出现“终身受聘”这样一种现象。

4 真空吸盘内流场仿真与分析

4.1 真空吸盘内流场建模

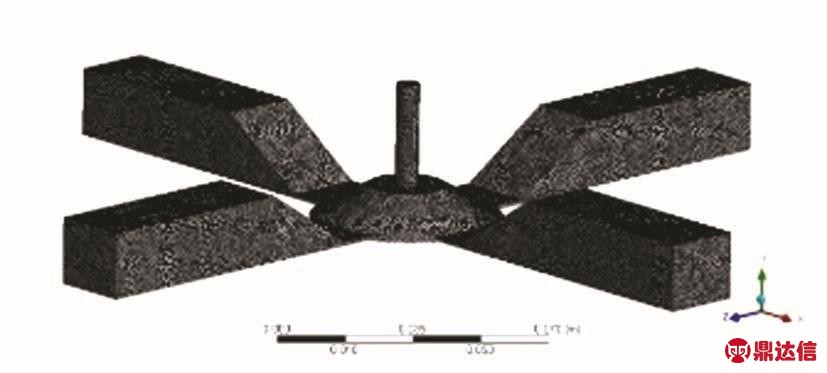

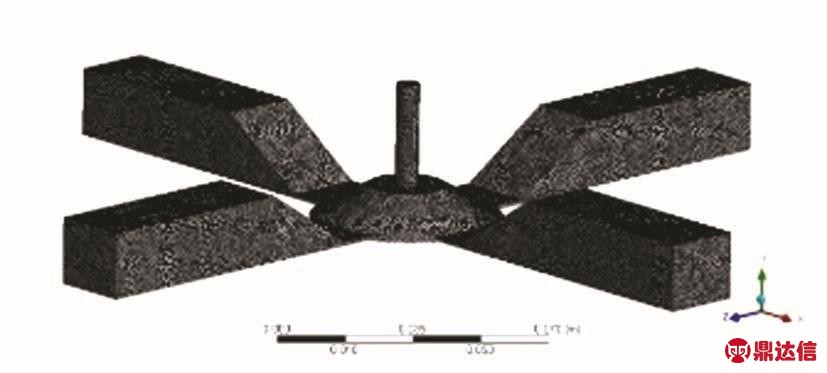

为了使吸盘能够适应不同的工作表面,尽可能选取多种不同的泄漏情况来研究,由于大多数壁面状况比较均匀,且吸盘的模型具有对称性,对泄漏模型进行仿真前假设:真空吸盘与工作表面面临一致的泄漏状态。考虑到真空吸盘吸附时气体进口处的流量、速度以及压力的物理量均未知,因此对吸盘模型增加扩展区。由于吸盘进口处为圆形,可以在其周围均匀设置四个扩展区,扩展区与吸盘入口处相连通,如图8所示。此外,扩展区距离吸盘入口处有一段距离,可以假设远端不受影响,将扩展区边界上的静压强视为0,这样才能更符合吸盘的实际流场[9-11]。需要注意的是,对吸盘的每个扩展区都要分别建立相同尺寸组合的泄漏区域,即对每个吸盘建立四个泄漏口。假设吸盘泄漏模型的数据为:长度分别取 10、30、50,宽度分别取2、4、6、8、10(单位均为 mm),组合后有 15种不同的泄漏面积尺寸。

图8 吸盘模型扩展区

图9 网格划分结果图

通过ICEM对流场区域进行网络划分,由于添加扩展区后整体模型不是规则、平滑的几何模型,为了尽量降低模型形状和结构对流场分析的影响,采用非结构化四面体网格,这样可以在符合实际物理模型的基础上使计算达到比较高的精度。图9为真空吸盘含扩展区时的网格划分结果图,网格数量精度达到10的六次方。

4.2 真空吸盘内流场CFD仿真及分析

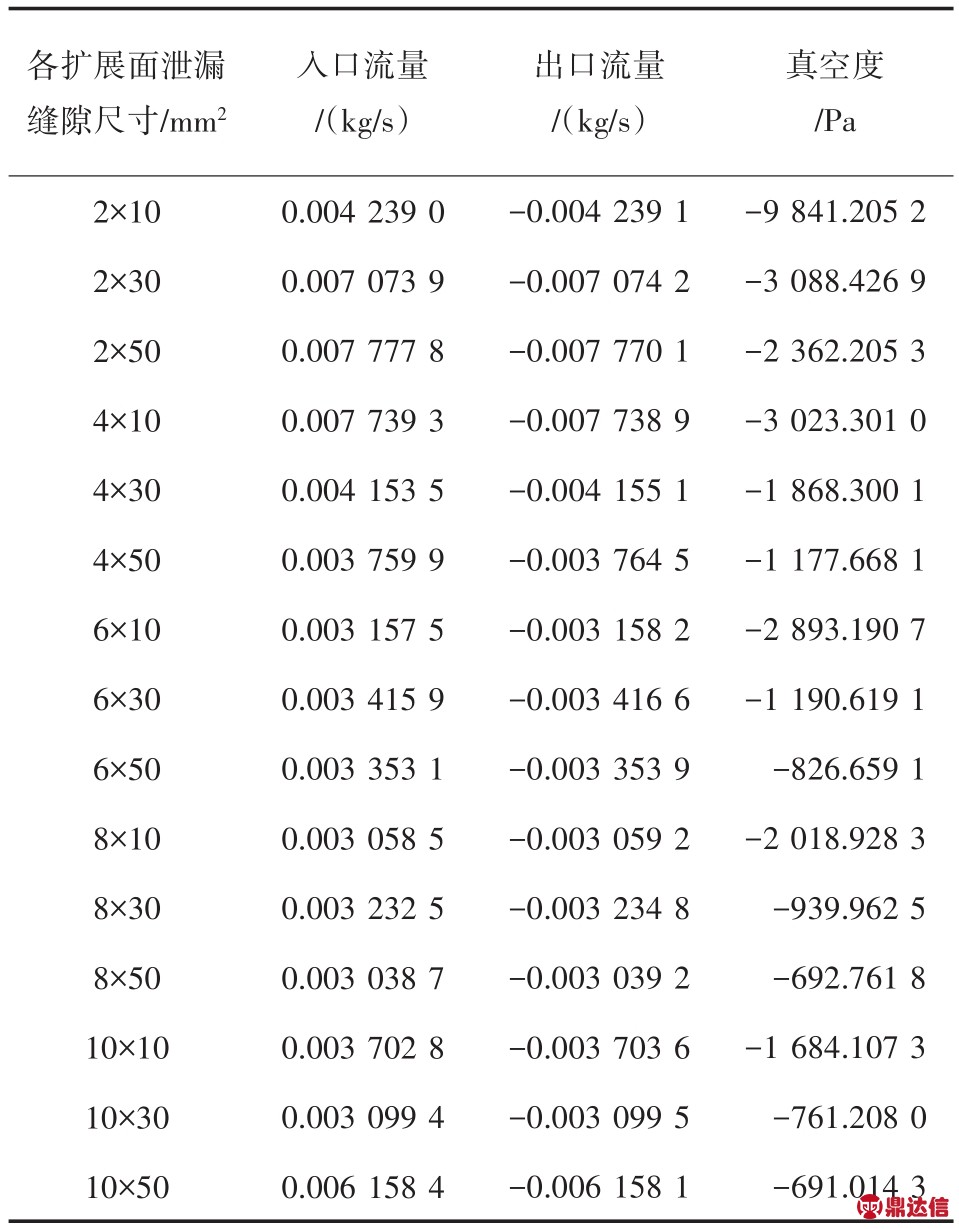

将划分网格后的模型导入到Fluent中进行计算分析,设置扩展区入口处的边界条件为一个标准大气压。参照常用的真空发生器,排气口处压强设为-60 KPa。求解方法使用SIMPLE算法,经检验,各参数在计算时均保持了较好的收敛性。利用Fluent软件对气体进出口面的流量以及吸盘内部的真空度进行计算,得到的结果如表1所示。

表1 带扩展区吸盘模型的进出口流量统计表

各扩展面泄漏缝隙尺寸/mm2入口流量/(kg/s)出口流量/(kg/s)真空度/Pa 2×10 2×30 2×50 4×10 4×30 4×50 6×10 6×30 6×50 8×10 8×30 8×50 10×10 10×30 10×50 0.004 239 0 0.007 073 9 0.007 777 8 0.007 739 3 0.004 153 5 0.003 759 9 0.003 157 5 0.003 415 9 0.003 353 1 0.003 058 5 0.003 232 5 0.003 038 7 0.003 702 8 0.003 099 4 0.006 158 4-0.004 239 1-0.007 074 2-0.007 770 1-0.007 738 9-0.004 155 1-0.003 764 5-0.003 158 2-0.003 416 6-0.003 353 9-0.003 059 2-0.003 234 8-0.003 039 2-0.003 703 6-0.003 099 5-0.006 158 1-9 841.205 2-3 088.426 9-2 362.205 3-3 023.301 0-1 868.300 1-1 177.668 1-2 893.190 7-1 190.619 1-826.659 1-2 018.928 3-939.962 5-692.761 8-1 684.107 3-761.208 0-691.014 3

记录每一组尺寸对应的入口流量和出口流量,分析比较后发现两者相差不大,符合质量守恒定律,也证明了仿真结果的真实性、可靠性。

庄大善人连连称是:“先生说得对,说得对啊!我庄某年过五旬,至今膝下无子!古人言,不孝有三,无后为大!庄家要是在我手上断了香火,百年之后我有何面目去见列祖列宗!”

本文通过采取状态维修与预防维修相结合的维修方式,能够有效解决目前单设备维修存在的不足,为设备维修计划的优化提供科学理论指导。由于在对设备集群进行维护时,各设备每次维修时机的不同会导致其频繁停机,从而影响整个系统工作效率,增加维护成本。为此,后续研究中会考虑根据设备间的维修相关性将其进行分组,调整归并多维修作业任务,建立基于机会成组维修的多设备动态不完全预防性维护经济优化模型,确定各设备合理的机会维修可靠度阈值和相应的最优维修策略与成组维修时机。

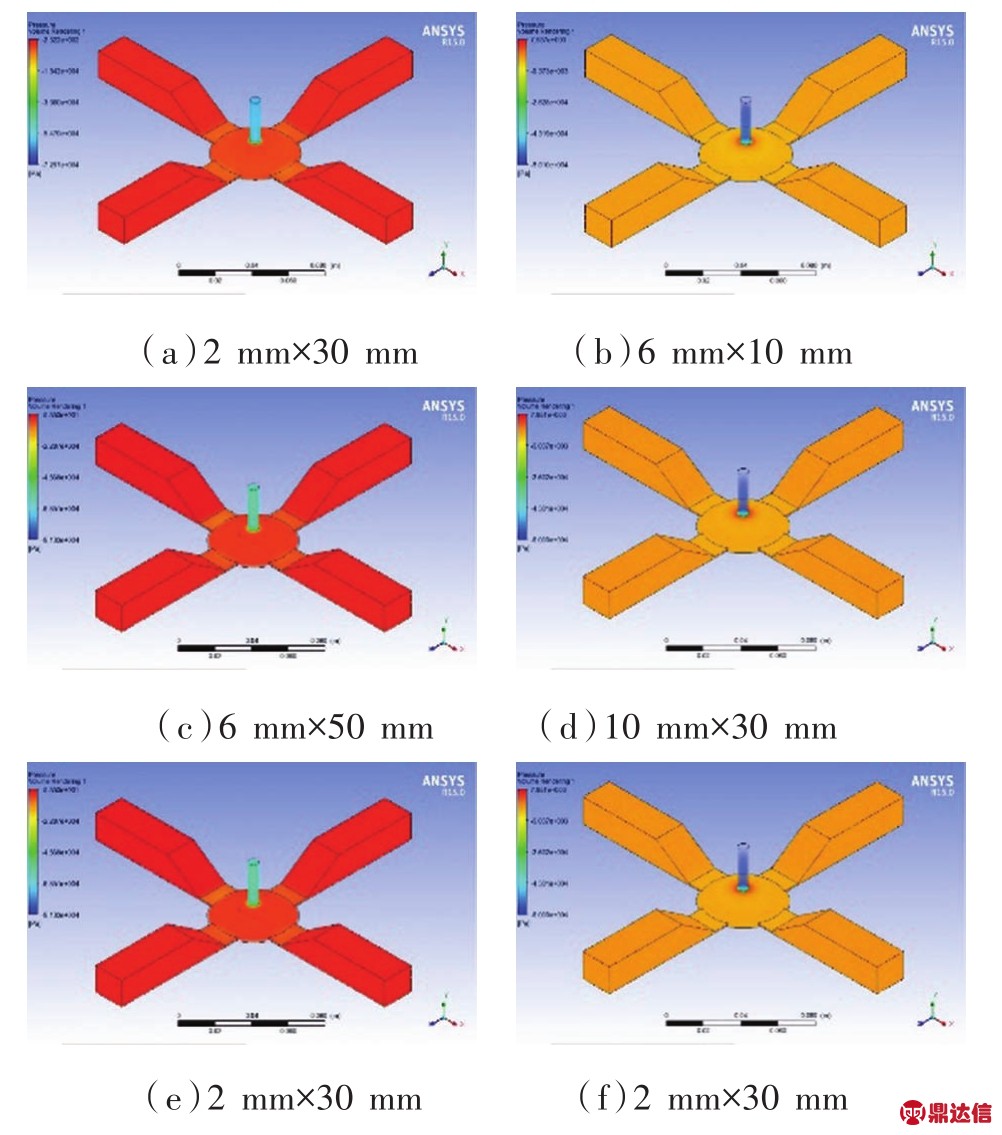

在这些泄漏缝隙参数中,有三种泄漏面积相同的组合,分别是 2×30 和 6×10、2×50 和 10×10、6×50和 10×30,利用 Fluent软件得到的不同泄漏情况下的压力云图如图12所示。

图10(a)、图10(b)是单位泄漏面积为60 mm2时的压力云图,由Fluent软件计算可知缝隙2×30时的真空度取平均值约为-3 088.426 9 Pa,缝隙6×10时的真空度取平均值约为-2 893.190 7 Pa。图 10(c)、图 10(d)是单位泄漏面积为 100 mm2时的压力云图,由Fluent软件计算可知缝隙2×50时的真空度取平均值约为-2 362.205 3 Pa,缝隙10×10时的真空度取平均值约为-1 684.107 3 Pa。图 10(e)、图 10(f)是单位泄漏面积为 300 mm2时的压力云图,由Fluent计算可知缝隙6×50时的真空度取平均值约为-826.659 07 Pa,缝隙10×30时真空度取均值约为-761.208 02 Pa。

图10 真空吸盘不同泄漏情况下内部压力云图

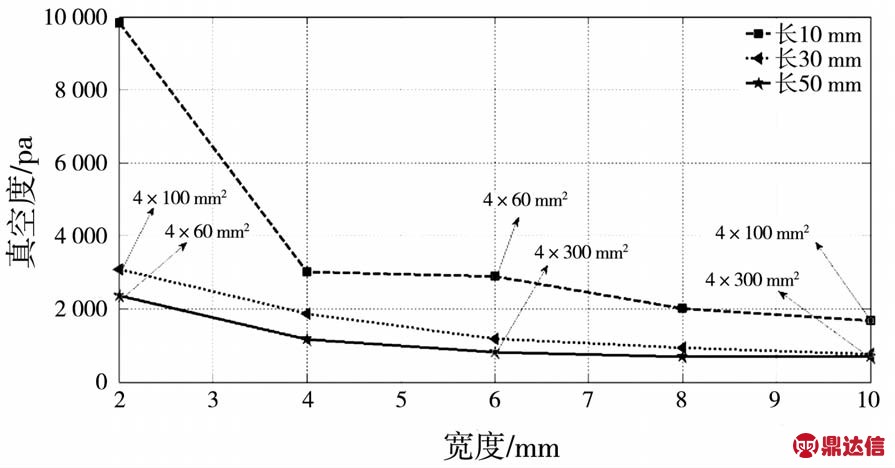

为了便于对比分析,对不同长度和不同宽度的缝隙所对应的真空度进行Matlab绘图(为方便统计真空度均取正值,下同),如图11所示。分析图中提取的数据点可知,在误差允许的范围内,相同泄漏面积下吸盘内部真空度基本保持一致,不同泄漏面积时的真空度则有很大不同,即吸盘内真空度的大小主要受泄漏缝隙面积的影响,而泄漏缝隙具体的长宽尺寸对真空度影响不大。

图11 真空度与泄漏尺寸关系图

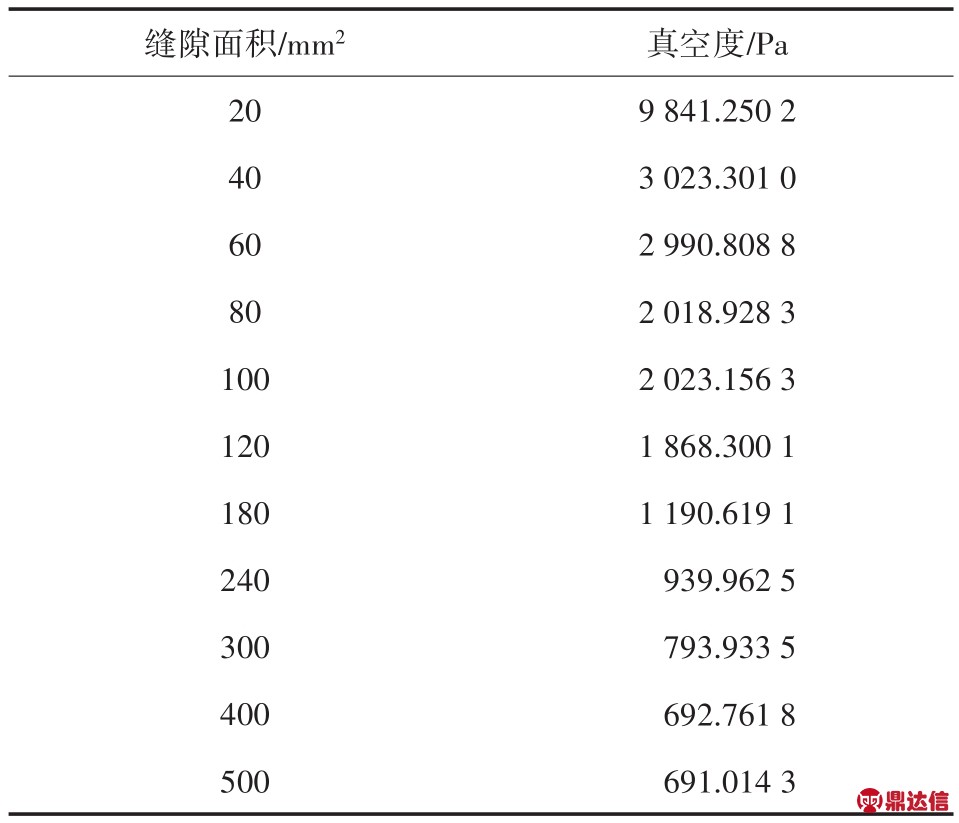

统计后不同泄漏面积和相应真空度的绝对值的对应关系(取平均值),如表2所示。

表2 不同泄漏面积下真空度绝对值统计表

(说明:泄漏面积为单面泄漏面积)

真空度/Pa 9 841.250 2 3 023.301 0 2 990.808 8 2 018.928 3 2 023.156 3 1 868.300 1 1 190.619 1 939.962 5 793.933 5 692.761 8 691.014 3缝隙面积/mm2 20 40 60 80 100 120 180 240 300 400 500

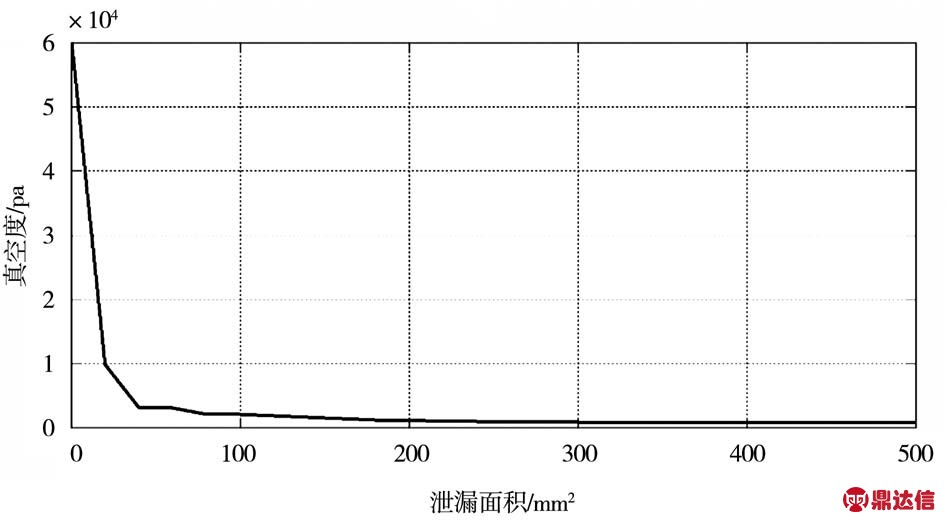

基于表2中数据,利用Matlab建立泄漏缝隙面积和吸盘内部真空度的关系如图12所示。

图12 泄漏缝隙面积和吸盘内部真空度的关系图

从图12反映的关系可得出,在泄漏面积增大的情况下,吸盘内部真空度在整体上呈下降趋势。在0~20 mm2分段内,泄漏面积与真空度基本保持线性关系,并且下降速度最快;在20~200 mm2分段内,随着泄漏面积的增大,真空度的下降速度整体上在减慢;缝隙面积达到200 mm2以后,随着缝隙面积的增大,虽然真空度仍在下降,但是下降的速率越来越低,最终趋近于一个稳定值。

这样就将吸盘泄漏面积直接与吸盘内真空度联系起来,简化了判断吸盘能否实现可靠吸附的过程,使用吸盘前可以更方便地进行安全性评估,对吸盘的安全使用有现实应用价值。以前面所述例子上吊玻璃板来说,由于玻璃面相比于其他材料的表面要更光滑,由经验数据可取真空吸盘与玻璃接触时泄漏面积为每个扩展区4 mm×0.25 mm,则每个带四个扩展区的吸盘泄漏面积为1 mm2,由于上吊玻璃一共用到了4个吸盘,且图12表示的为单个吸盘单个扩展区的泄漏面积,则总泄漏面积为4 mm2。根据图12的对应信息,当泄漏面积为4 mm2时,内部真空度为52 237 Pa,而前述由公式(2)计算知安全工作所需真空度为49 936 Pa,可以判断此情况下能满足吸盘使用的安全性要求。这种将仿真分析与理论计算相结合的判断方法可以使真空吸盘的安全性判断更为准确,对于吸盘室外作业安全性的判断具有一定的应用价值。

5 结论

(1)基于计算流体力学,通过Fluent软件对真空吸盘在室外工作时的外流场进行仿真,分析得出了回流的存在给工作时的真空吸盘带来了诸多不安全的因素,因此在设计和选择室外工作吸盘时应尽量简化吸盘的腿部,并适当减小吸盘唇部的锥度,避免更多的回流。腿部对风力具有一定的阻挡作用,应尽量减少腿部的挡风面积,对腿部结构朝着流线型方向进行改进。此外,由于风力对吸盘有下压作用,所以在选择吸盘时应考虑这部分压力,更加精确地计算所需真空度,从而对真空吸盘的工作安全性进行全面的评估。

(2)通过对吸盘内流场的仿真分析,建立了泄漏面积与吸盘内真空度的对应关系,在简单测量吸盘工作壁面尺寸后即可估计泄漏面积大小,方便对吸盘内部真空度进行初步的估计,从而实现对吸盘安全性的判断。文章将仿真分析与理论计算相结合的判断方法可以使真空吸盘的安全性判断更为准确,对于室外作业吸盘安全性的判断有一定的实用价值。