摘要:电镀自动化生产线中,多采用传统PID控制算法对镀液温度进行自动控制。镀液温度的时变性、非线性、滞后性使得控制效果不理想。本文结合模糊控制,设计了一种镀液温度智能控制系统。该系统以PLC、远程模块及WinCC为控制核心,通过模糊控制算法实现PID参数在线自修正,以确保镀液温度满足控制要求。仿真及应用结果表明,与传统PID相比,模糊PID控制具有响应快、超调量小及稳定性好的优点。

关键词:镀液温度;非线性;模糊PID;智能控制

在电镀工艺过程中,镀液的温度控制效果对电镀质量具有关键作用。传统电镀生产线中,镀液温度控制采用半自动控制方式,控制效果取决于操作者的经验,存在控制精度不高、稳定性不足、效率低等问题[1]。随着自动控制技术的发展,可编程逻辑控制器开始应用于电镀生产线中,实现了镀液温度的自动调节,一定程度上提高了效率[2]。但该类生产线中,多采用传统PID调节镀液温度,通过“经验试凑法”、“公式法”等方法离线调节PID参数以确保控制效果。由于环境复杂、渡槽形状等原因,镀液温度具有多变性、非线性和滞后性等特点,传统PID对镀液温度的控制效果不佳[3]。模糊控制对非线性、复杂系统具有较优的控制效果,缺点是存在静态误差[4]。因此,本文结合模糊控制与PID控制,设计了一种基于模糊PID的镀液温度智能控制系统,通过模糊控制器在线修正PID控制参数,实现了镀液温度的自动控制,确保了镀液温度的控制要求。

1 控制系统总体结构

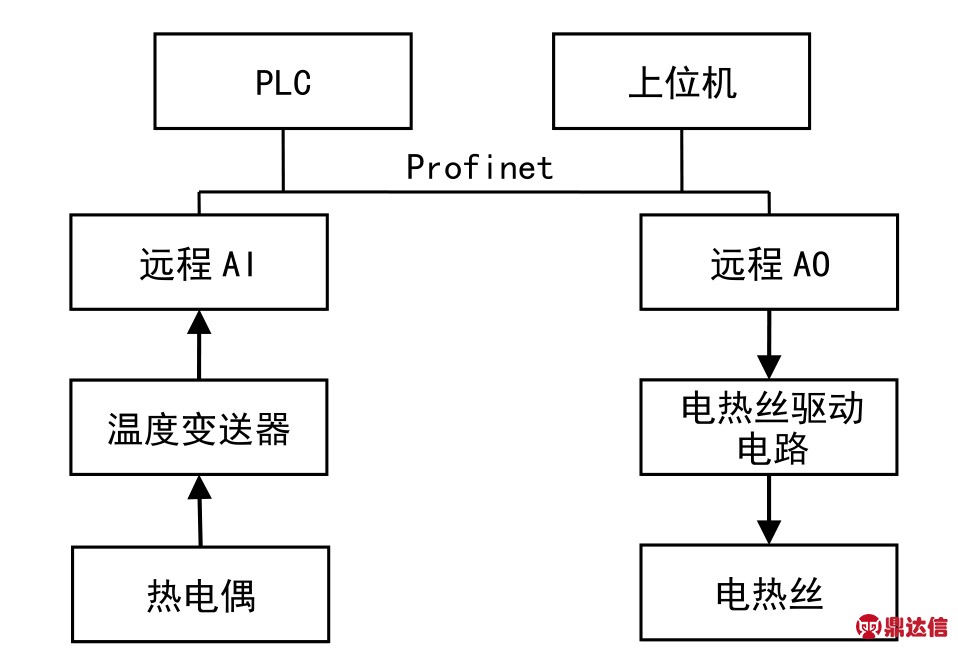

图1 控制系统结构框图

基于模糊自适应PID的镀液温度控制系统结构如图1所示。该系统由PLC、远程模拟量输入模块、远程模拟量输出模块、上位机、温度变送器、热电偶、电热丝驱动电路、电热丝等部分组成。图中PLC为西门子S7-1200系列CPU,支持Profinet总线通信,远程模拟量输入模块由南京华太自动化技术有限公司生产的Profinet总线适配器FR8210及模拟量输入模块FR3004构成,远程模拟量输出模块由Profinet总线适配器FR8210及模拟量输出模块FR4004构成。上位机、PLC、远程模拟量输入模块和远程模拟量输出模块通过Profinet总线进行设备互联,具有数据传输效率高、稳定的优点[5]。

系统的工作过程如下:通过上位机设定温度后,系统开始运行。S7-1200 CPU模块通过Profinet总线读取远程模拟量输入模块采集的现场温度信息,与设定温度值进行比较,采用模糊控制逻辑更新PID控制参数,实时对电阻丝功率进行调节,进而实现镀液恒温控制。

2 镀液温度模糊PID控制

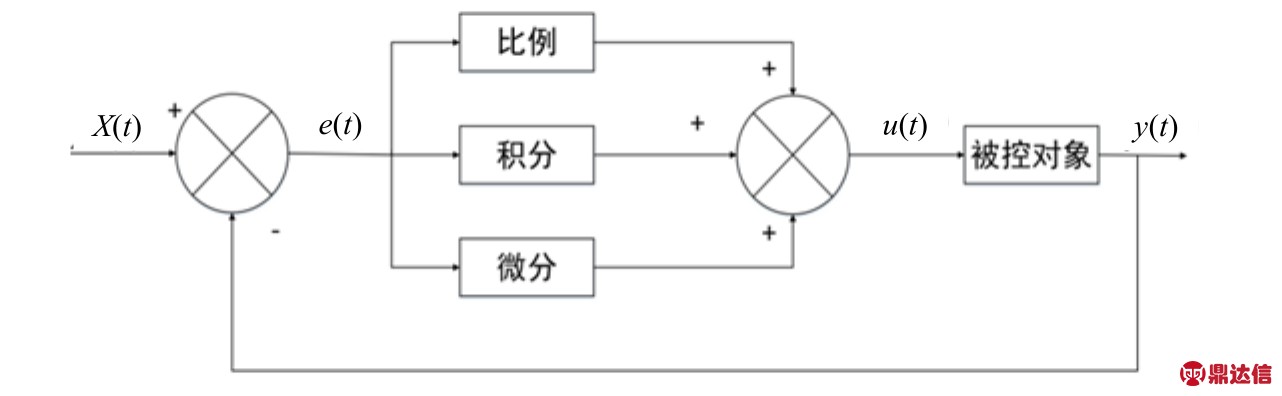

PID控制器包括比例环节、积分环节和微分环节,典型参数分别为比例参数K p、积分参数K I及微分参数K D,而u(t)、e(t)则分别代表系统输出与偏差值,其数学模型如式(1)所示。

PID控制器结构如图2所示,具有结构简单、易实现等优点,是工业控制中最常用的控制算法之一。在线性系统中,通常采用“经验试凑法”、“公式法”等方法调节PID参数以达到控制效果,而非线性系统中,该类方法控制效果一般,难以达到快速调控的目的。

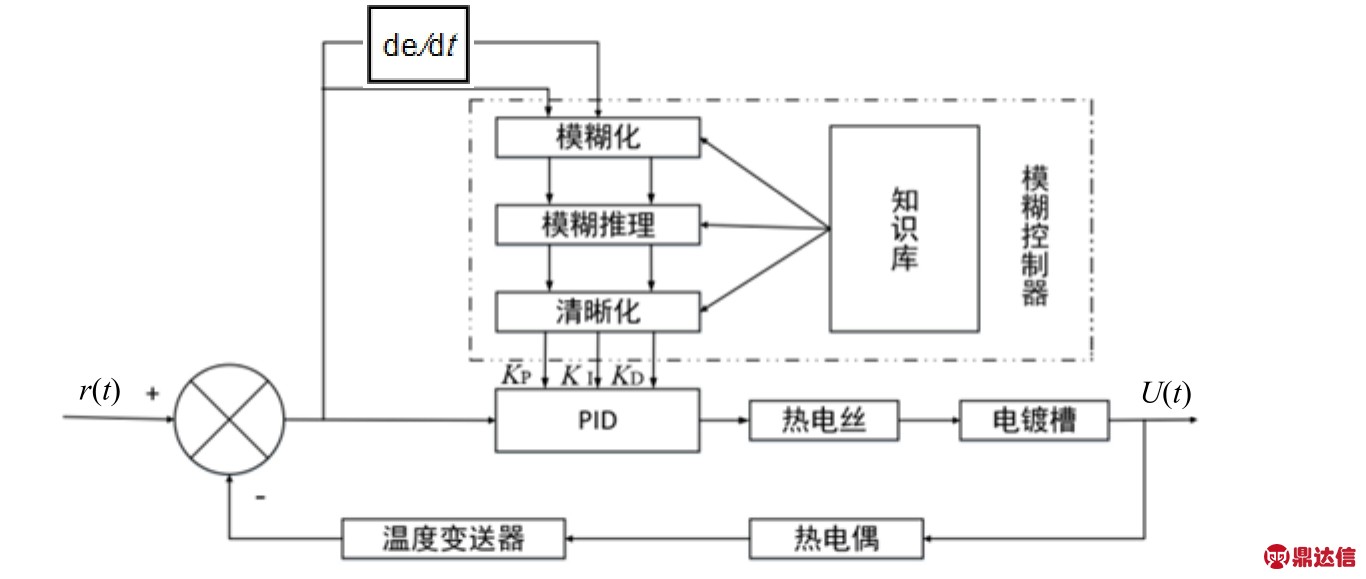

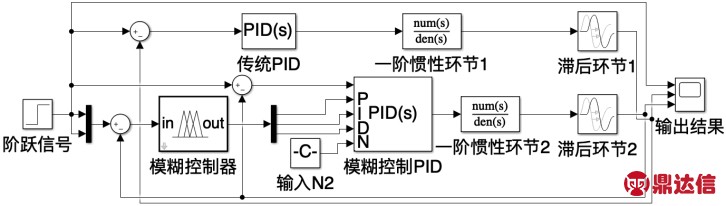

镀液温度具有一定的非线性和滞后性,且现场环境干扰因素时刻变化,传统PID控制难以满足电镀工艺对温度的要求。模糊控制不依赖被控对象模型,对于非线性系统具有较优的控制效果,但模糊控制器一般不具有积分作用,存在一定的系统静态误差。基于此,本文结合两种控制算法,提出图3所示镀液温度模糊PID控制算法。当系统采集到镀液实时温度后,通过运算得到镀液温度误差及误差变化率,并将其输入模糊控制器中,利用模糊规则进行模糊推理,查询ΔK p、ΔK I、ΔK D的模糊控制表,通过公式(2)计算并实时更新PID控制器参数K P、K I、K D三个参数。ΔK p、ΔK I、ΔK D模糊控制表是依据镀液温度控制过程的大量实际操作经验和专家经验建立而成。

图2 PID控制器结构图

图3 镀液温度模糊PID控制算法原理图

式中:K P、K I、K D是 PID 控制器的实时参数;K P0、K I0、K D0是PID控制器的初始参数;ΔK p、ΔK I、ΔK D是模糊控制器输出的PID参数实时增量。

3 程序设计

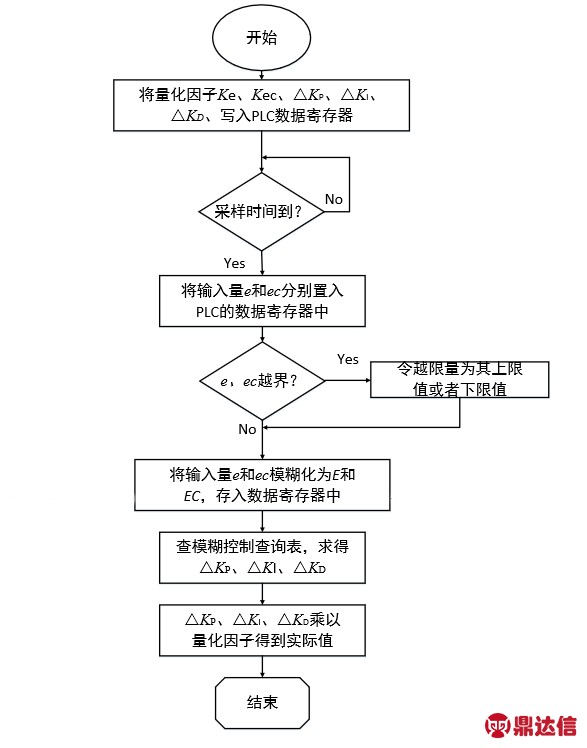

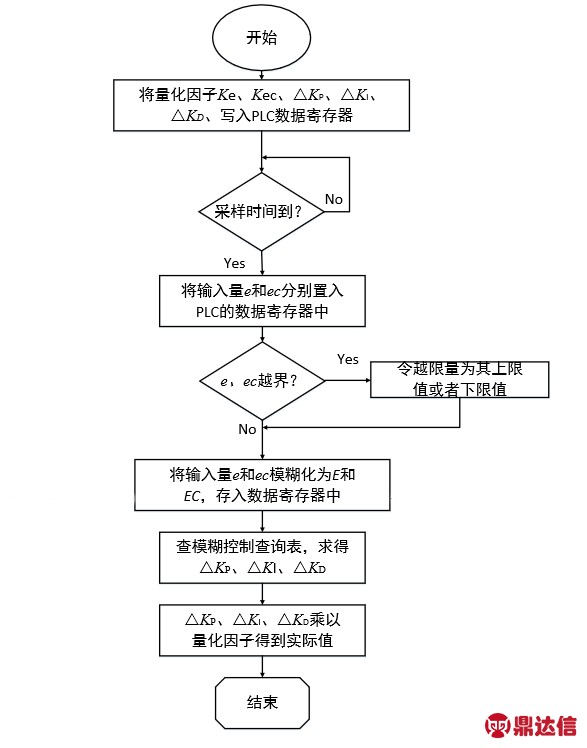

3.1 模糊PID控制器程序流程

系统PLC程序及上位机程序均采用TIA Portal软件进行编写。TIA Portal集Step7与WinCC于一体,是西门子自动化集成软件。模糊PID控制器程序流程如图4所示。采用TIA V15进行程序编写,新建一个项目,选择CPU 1212C DC/DC/DC,对系统进行组态后即可按照流程图进行程序设计。

在程序中包括1个组织块和若干功能块。组织块OB即主程序模块,实现程序整体功能。功能块FB1进行现场温度信号的采集,将其与设定温度进行比较,得出温度偏差及偏差变化率,并对其进行量化输出。功能块FB2实现PID控制器参数K P、K I、K D控制表的查询及参数调整。功能块FB3为输出控制,将PID运算结果转换为模拟量输出,实现对电阻丝电路功率的控制,进而实现对镀液温度的控制。

图4 模糊PID控制器程序流程

3.2 上位机程序设计

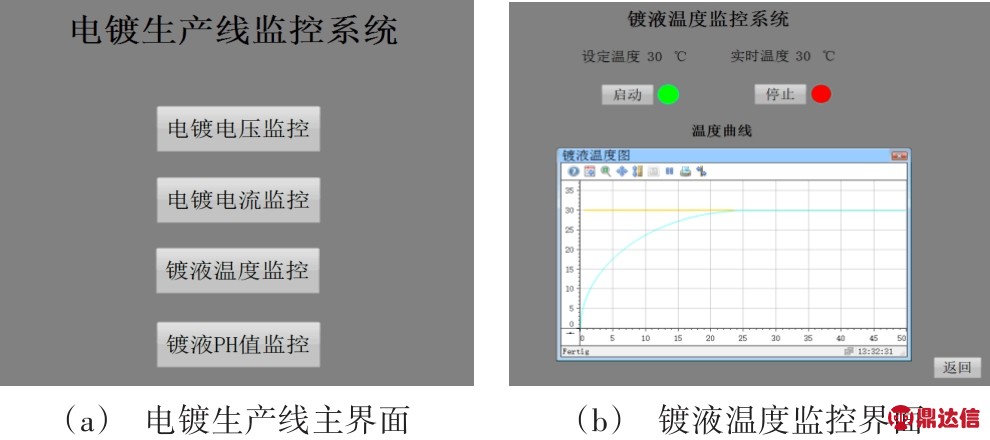

上位机为采用安装西门子TIA Portal V15的工控机,用于组态镀液温度监控界面及电镀生产线其他界面。电镀生产线主界面如图5(a)所示,通过选择主界面的相关功能,可以进入对应监控界面。镀液温度监控界面如5(b)所示,通过该界面可以设置镀液温度,启停镀液温度控制系统。镀液温度实时值以及温度曲线均可通过该界面查看。

图5 电镀生产监控系统界面

4 仿真及应用效果分析

4.1 仿真分析

镀液具有时变性、非线性和滞后性,其数学模型如式(3)所示[6]。

式中:K、τ、T分别表示稳态增益、滞后时间和惯性常数。

图6 仿真模型

为了验证基于模糊PID的镀液温度控制效果,采用Matlab/Simulink软件对传统PID控制和模糊PID控制进行仿真对比,仿真模型如图6所示。

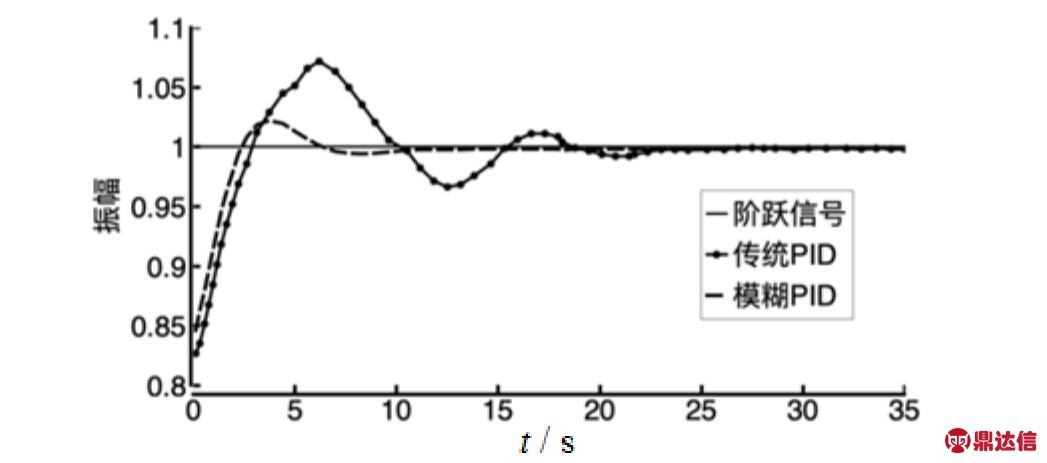

当系统输入为阶跃信号时,对应输出信号如图7所示。图中三种不同线型分别代表单位阶跃信号输入、传统PID的逼近曲线以及模糊PID的逼近曲线。由图可知,传统PID镀液温度控制系统阶跃响应的调节时间约为23 s,超调量约为7.5%,上升时间约为2.5 s。模糊PID镀液温度控制系统阶跃响应的调节时间约为10 s,超调量约为2.5%,上升时间约为2.3 s。对比数据可知,较传统PID而言,模糊PID控制具有超调量小、上升时间短、调节时间短的优势,具有更优的输出响应特性。

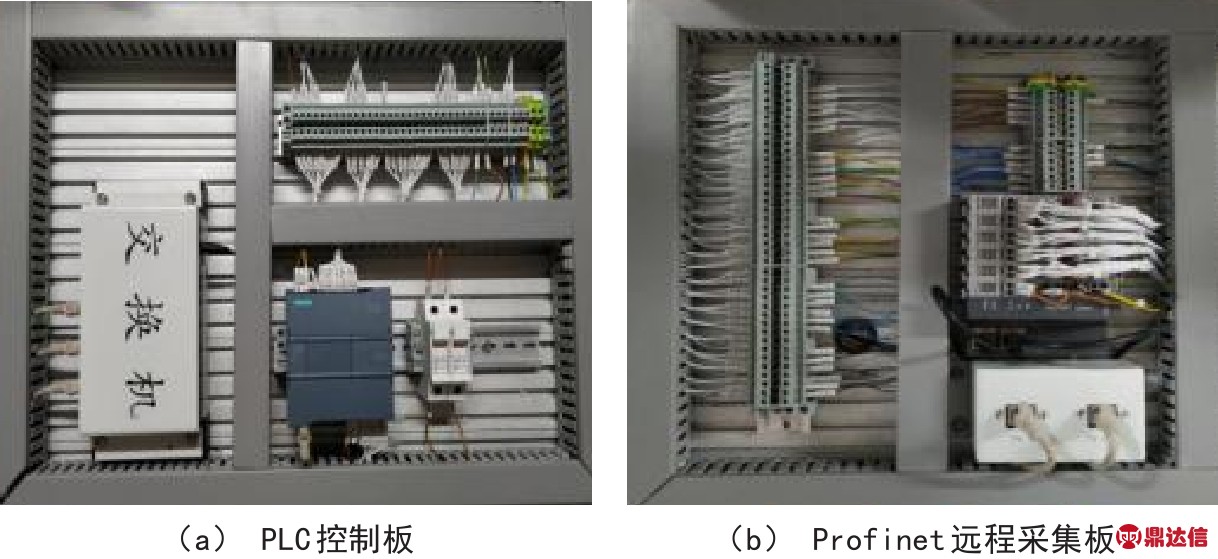

图8 系统控制板和远程采集板实物图

图7 系统阶跃仿真输出对比图

4.2 应用分析

为进一步验证本系统温度控制效果,利用前述控制系统硬件搭建镀液温度控制平台,将其应用于镀铬槽位温度控制。系统PLC控制板和Profinet远程采集板如图8所示。

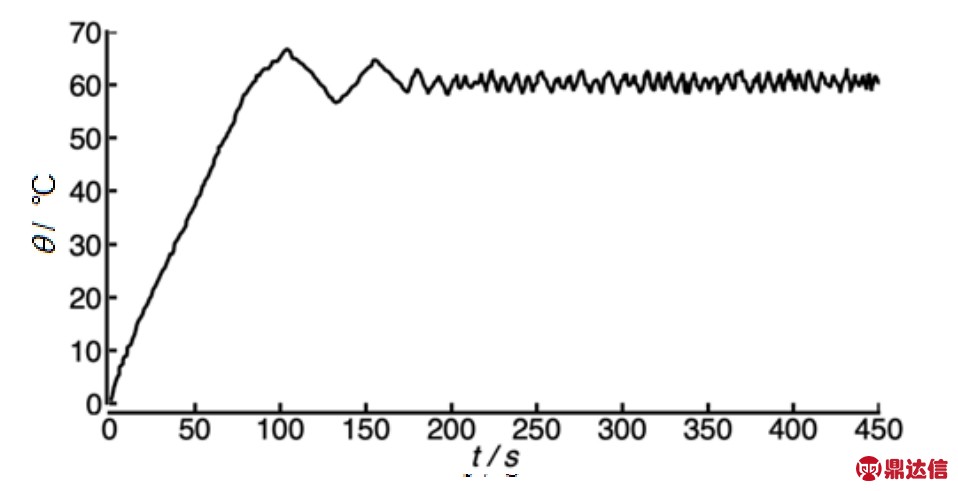

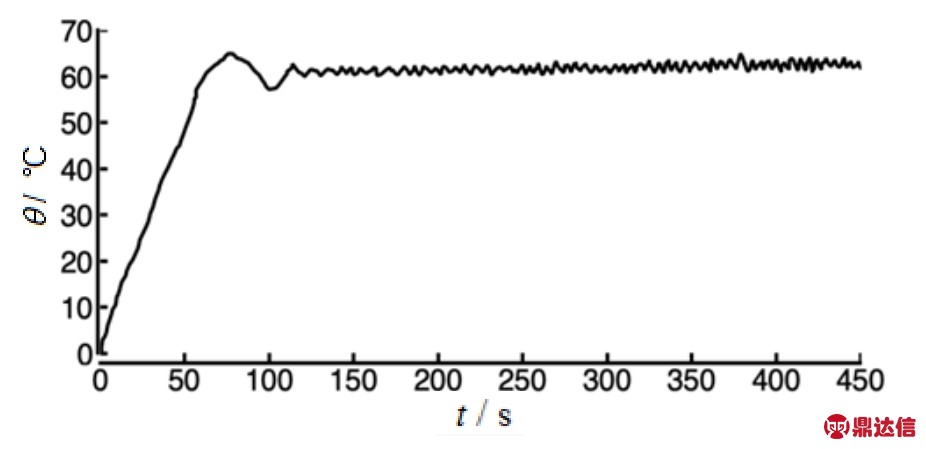

将镀液温度设定为60℃,系统采样时间为250 ms时,分别采用传统PID控制算法、模糊PID控制算法进行镀液温度控制,其实测温度曲线如图9、图10所示。对比两图可知,传统PID控制算法存在比较严重的超调和振荡现象,且达到温度稳定值需要的时间长(约195 s),稳态误差为3%,几乎无法达到精准控制温度要求;而模糊PID控制算法超调量小,达到温度稳定值时间短(约100 s),稳态误差约为1.67%,可以基本满足精准控制温度目的。所以,在对温度有精确控制要求的情况下,模糊PID相较于传统PID而言,系统具有较好的稳定性且大大缩短了系统控制时间。经验证,模糊PID对系统的控制有着明显的改善。

图9 传统PID控制温度响应曲线

图10 模糊PID控制温度响应曲线

5 结语

针对镀液温度具有多变性、非线性和滞后性等特点,以PLC、Profinet远程模拟量输入输出模块、WinCC为控制核心设计了基于模糊PID的镀液温度控制系统,实现了镀液温度的自动控制,解决了传统PID控制算法中存在的调节时间长、超调量大的问题。通过Profinet总线搭建控制系统网络拓扑,提高了控制系统信息交互的稳定性及快速性。基于工控机设计WinCC监控界面,具有友好的交互性,便于现场工作人员操作。系统采用国产远程模拟量输入输出模块进行现场温度采集及控制,一定程度上降低了系统的成本。