摘 要:以某盘式制动器为研究对象,研究消音片对于抑制制动器噪声的作用。首先介绍消音片各层结构的连接关系和作用,建立包含内外消音片在内的7自由度制动系统理论模型,通过提取频响函数的实部和虚部,验证消音片的阻尼刚度特性对系统不稳定性的影响。然后进行台架试验,首先验证大多数学者开槽倒角的优化方法不能完全抑制噪声,然后提出内消音片单侧圆弧开槽和底部切除的方法,再次通过台架试验可以将噪声百分比降低至1.89%,验证了消音片形状改进对噪声的优化作用。

关键词:盘式制动器噪声;消音片;台架试验

1 引言

制动系统作为整车底盘的关键安全部件,人们不仅仅对于其制动效能有严格的要求,如摩擦系数、高温环境下的制动效能,随着乘客对乘坐舒适性的要求,制动器NVH特性也被各生产厂商越来越多的关注和重视。驾驶员和乘客会在乘车过程中在不同制动行驶工况下听到不同的噪声,根据噪声发生的频率,可以将噪声分为低频振动噪声,如 Moan、Groan、Judder、Roughness等,以及高频振动噪声,如 Squeal、Squeak[1-2]。

制动器NVH问题日益得到重视,国内外学者和生产商都对其优化提出的主要的方法。大量的研究表明,摩擦衬片的形状对制动器的不稳定性有一定的影响。摩擦片经过倒角、开槽后,接触区域、接触压力分布和模态频率等都将发生改变,合理的摩擦衬片形状可以使系统更加稳定,不易产生制动尖叫。文献[3]对制动片的倒角进行了修改发现其对尖叫的抑制效果非常显著。文献[4]修改了制动片几何尺寸后进行有限元分析,发现制动片背板和摩摩擦材料厚度的增加可以减少制动尖叫。文献[5]针对5种包角水平的摩擦衬片,通过仿真计算分析其对制动尖叫倾向性的影响,仿真和试验结果发现,摩擦衬片包角的改变会同时引起制动块结构特性变化和接触压力分布的变化,进而引起不稳定模态数量、频率和模态耦合特性的改变。

国内外的研究对于噪声的抑制和优化都在摩擦片形状方面,但是,摩擦片钢背上都会粘贴上消音片来抑制噪声,对于消音片的研究和改进方法较少,只有谢苏江在综合考虑摩擦系数和制动压力的条件下,对不同厚度的消音片进行了仿真研究,选取减振效果最好的厚度[6]。文献[7]对消音片的粘接位置以及橡胶层和钢片的厚度对接触压力分布进行研究,分析各阶模态,获得消音片设计参数对制动尖叫影响的认识。因此主要着重从消音片形状结构参数入手,研究优化制动噪声的方法。

2 消音片结构的介绍

消音片作为很多刹车片制造商优化噪声的首选方法,其材料特性和结构特性对噪声的影响各不相同。消音片通过胶粘在刹车片的钢背表面,消音片是由几种不同材料层连接形成,总厚度一般在1mm左右,消音片的典型结构,如图1所示。从左到右的材料依次为:双面胶衬纸、粘结层、薄钢片、弹性层,消音片在制动系统中的位置,如图1所示。图片仅表示内刹车片的接触情况,外刹车片将活塞更换为卡钳钳指。

图1 消音片结构及装配位置

Fig.1 Structure of Shim and Position

这种结构的消音片可以看成一个弹簧阻尼系统,最外侧的弹性层起到减振作用,内侧的粘接胶部分可以视为阻尼层,起到吸收能量的作用,从而降低刹车片和活塞以及卡钳钳指之间的振动来抑制制动系统的振动。

3 制动噪声的理论模型

将制动系统根据各子部件之间的相互连接关系,建立多自由度的振动分析理论模型,通过数值求解的方法,分析对系统不稳定性影响的参数,从而分析噪声产生的原因和提出针对性的抑制噪声方法[8]。

图2 制动盘-片7自由度振动模型

Fig.2 Rotor-Pad 7 DOF Model

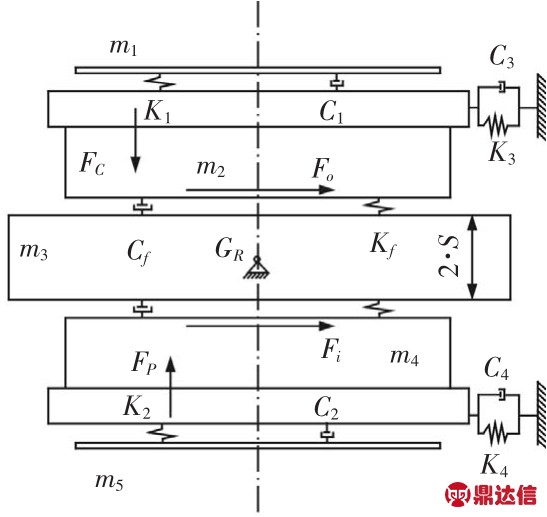

考虑到整个制动系统的复杂性,内外摩擦片,内外消音片,制动盘,活塞,卡钳,支架,导向销等各部件不同连接方式,而主要研究消音片的影响,故将复杂的制动系统模型简化成制动盘-内外摩擦片-内外消音片的模型。因为摩擦材料和钢背之间经过持续高温高压的几个循环压制而成,材料又经过高温固化,且底料和钢背之间的剪切强度通常大于3.5MPa,所以将钢背和摩擦料视为一个整体,中间不再添加连接关系。根据上一节介绍的消音片结构,将消音片和钢背的连接看成一个弹簧阻尼系统,如图2所示。建立7自由度的振动分析模型。

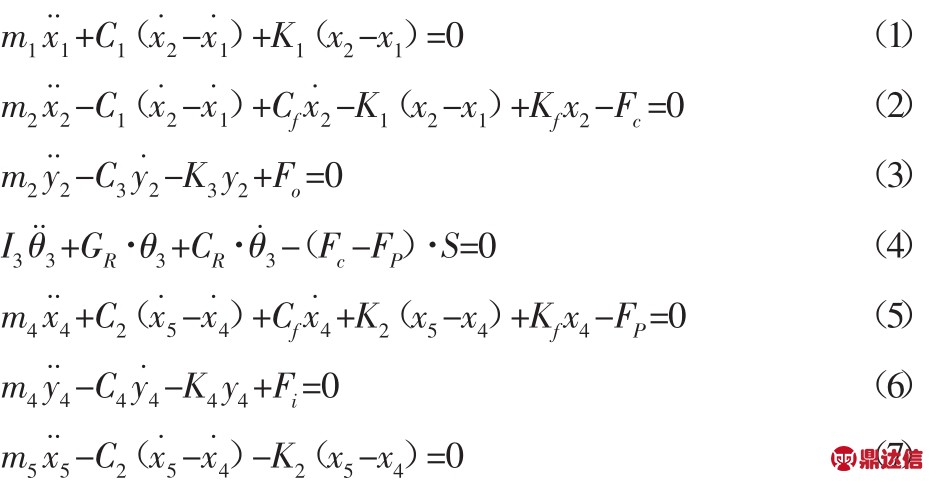

根据振动学原理[9],系统的振动微分方程为:

式中:m1—外消音片质量;m2—外摩擦片质量;m3—制动盘质量;m4—内摩擦片质量;m5—内消音片质量;x、y—各部件对应的位移量。制动盘视为固定在固定端,只有旋转一个自由度。C3,C4,K3,K4—内外摩擦片在支架里的弹簧阻尼力。

将微分方程整合成式(8)矩阵格式:

式中:[M],[C],[K],[F(t)]—质量矩阵,阻尼矩阵,刚度矩阵,摩擦力力矩阵。

通过拉氏变换将系统的运动方程改写为:

根据振动理论[10],系统的响应可以表示为各阶模态响应的线性组合,得到系统响应的列向量为:

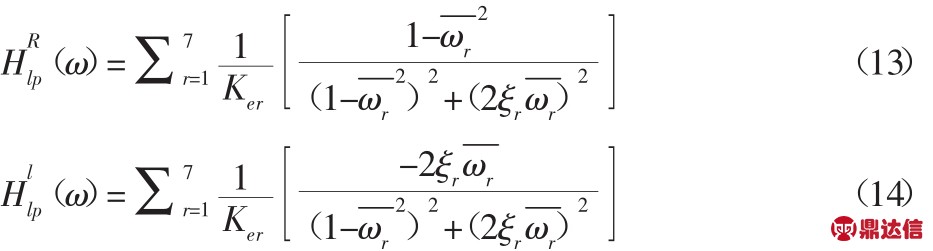

根据所列微分方程,将系统视为比例阻尼系统,对于第r阶模态就有:

对于某一测量点和激励点的频响函数:

因为频响函数是复数,求得实部虚部分别为:

复数根的特征值的虚部对应某阶系统振动频率,实部表示这个模态是否稳定,其特征向量即为该频率所对应的阵型。通过分析可以发现,消音片的阻尼会影响系统的阻尼,因此改变其结构特征可以影响制动噪声的发生。

4 台架试验分析与优化

为了验证制动器的NVH性能,进行了NVH台架试验。试验设备为link 3900型惯性测试台,它可以有效模拟制动器在车辆运行过程中发生噪声的工况,准确而有效的采集软管压力、制动力矩、温度、湿度、噪声声压级等参数,台架试验按照SAE J2521标准进行试验[11],测试麦克风拾取超过70dB的噪声,频带宽为(1~17)kHz。麦克风放置位置,如图3所示。

图3 台架测试麦克风位置

Fig.3 Microphone Position in Dyno Test

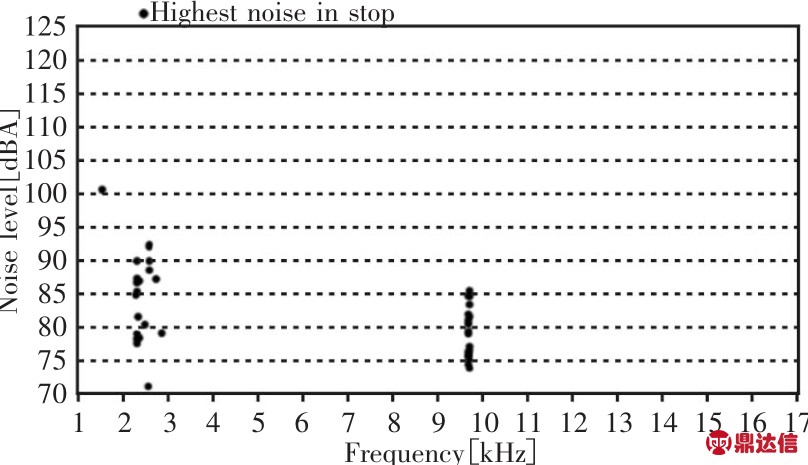

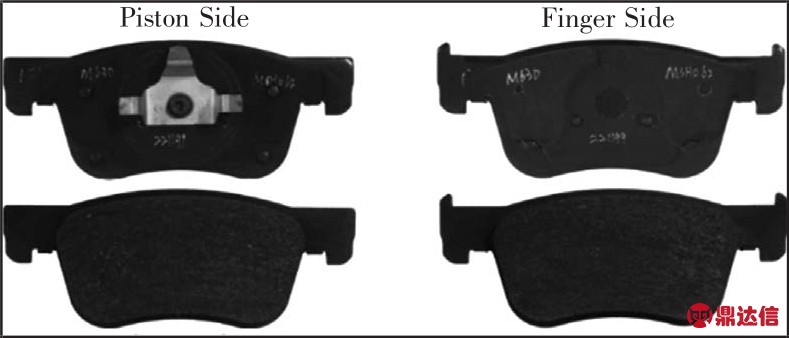

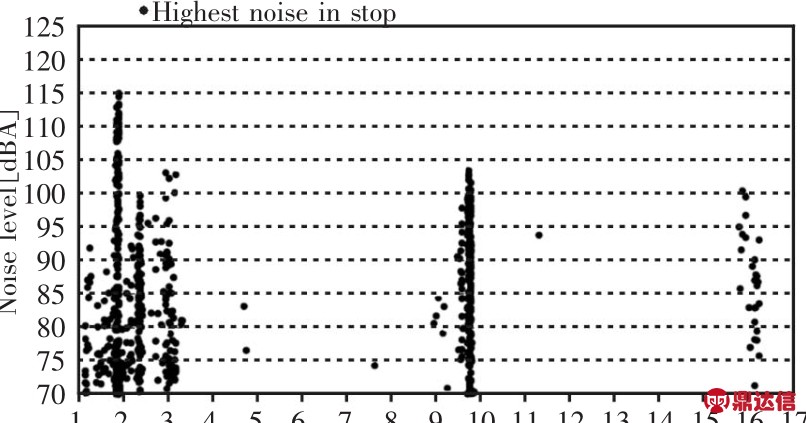

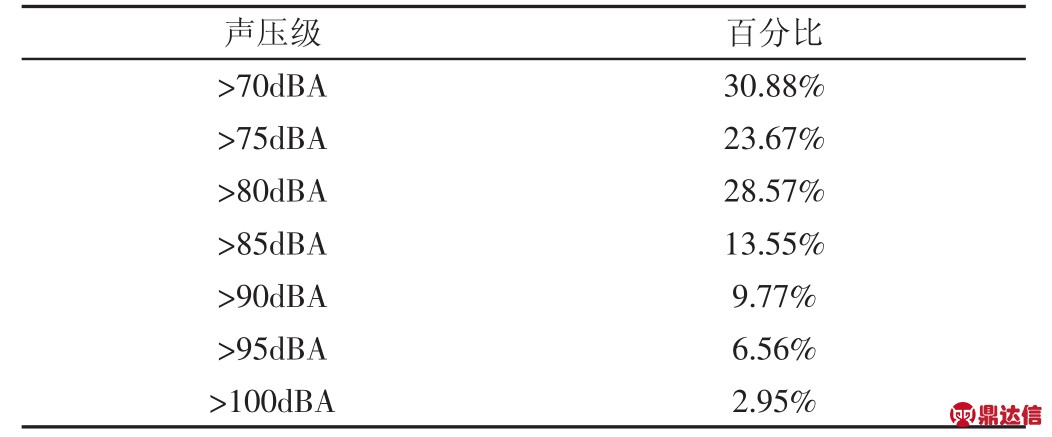

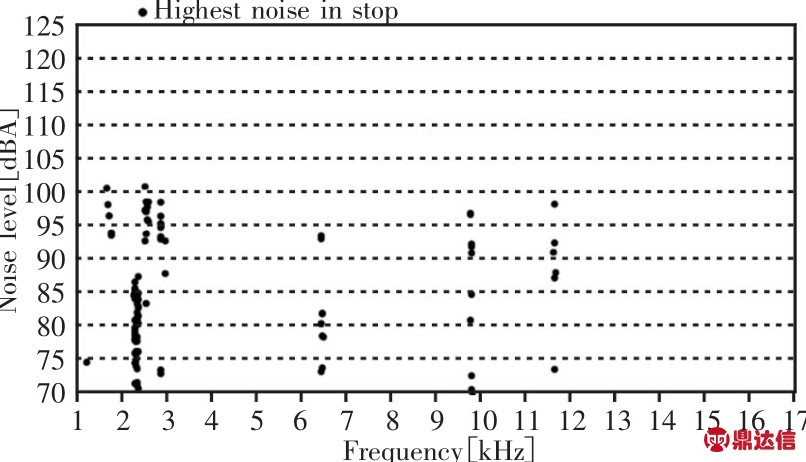

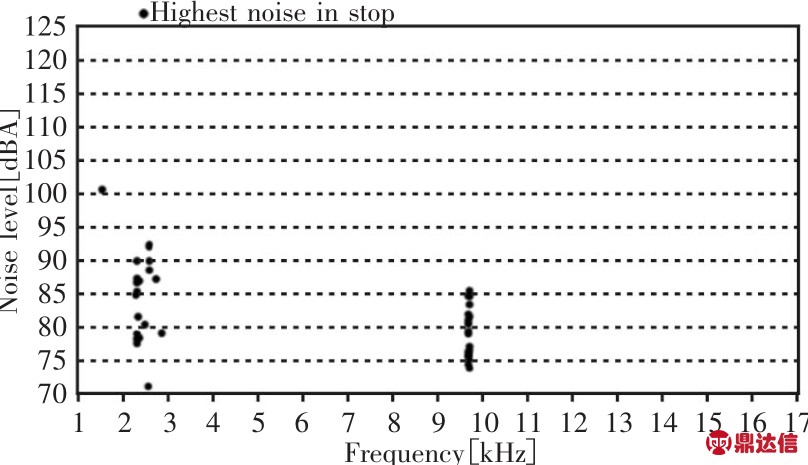

首先采用没有开槽、倒角且贴上普通消音片的一对摩擦片,如图4所示。进行NVH试验,并设定为噪音匹配基准,用于其他优化的比较。台架采集噪声数据,如图5所示。声压级百分比,如表1所示。

图4 基准参考的内、外摩擦片

Fig.4 Inner&Outer Pads for Noise baseline

图5 基准噪声台架测试结果

Fig.5 Dyno Test Result for Noise baseline

表1 基准台架测试声压级百分比

Tab.1 Overall Noise Occurrence in baseline

根据试验结果,(1~3)kHz,(9~10)kHz,16kHz有非常集中的噪声,大于70dB的噪声百分比为30.88%。本研究优化目标将噪声百分比降至低于2%。

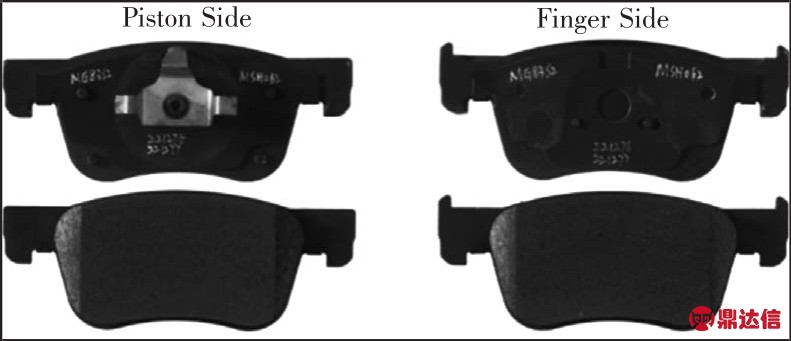

为了与其他学者研究做比较,也对倒角后的摩擦片,如图6所示。进行NVH台架试验,未开槽且消音片也不变。台架试验报告,如图7所示。

图6 两侧倒角的内外摩擦片

Fig.6 Inner&Outer Pads with Chamfer

图7 倒角的噪声台架测试结果

Fig.7 Dyno Test Result with Chamfer

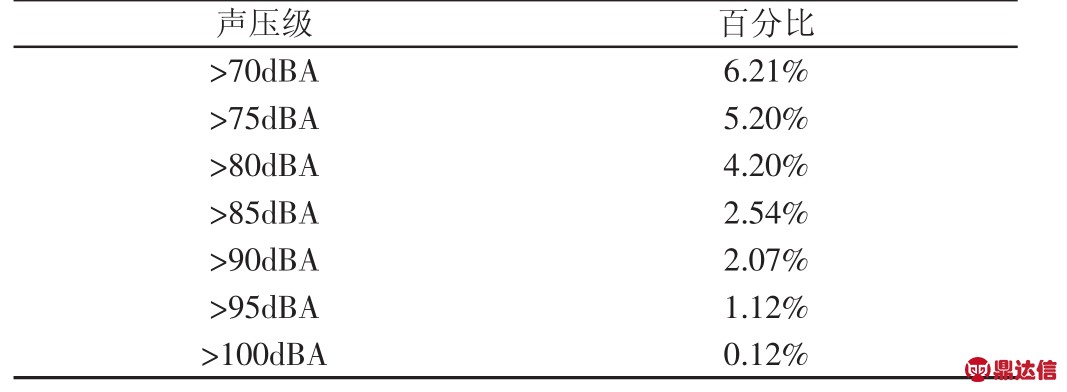

表2 倒角后台架测试声压级百分比

Tab.2 Overall Noise Occurrence with Chamfer

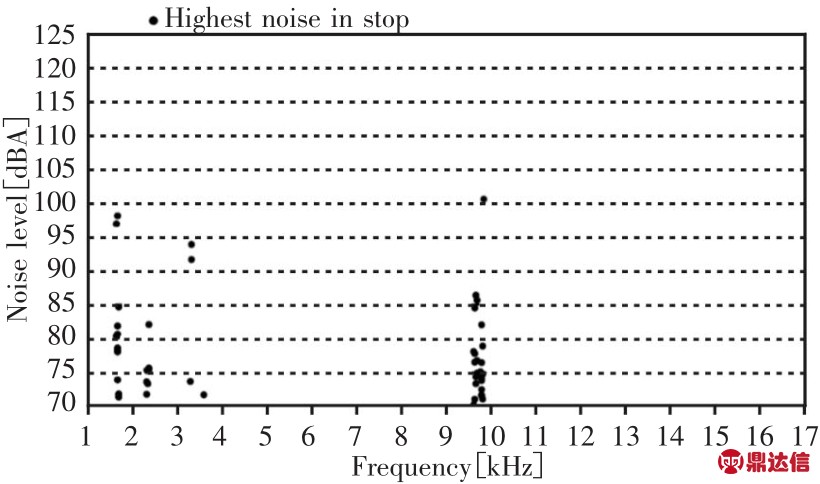

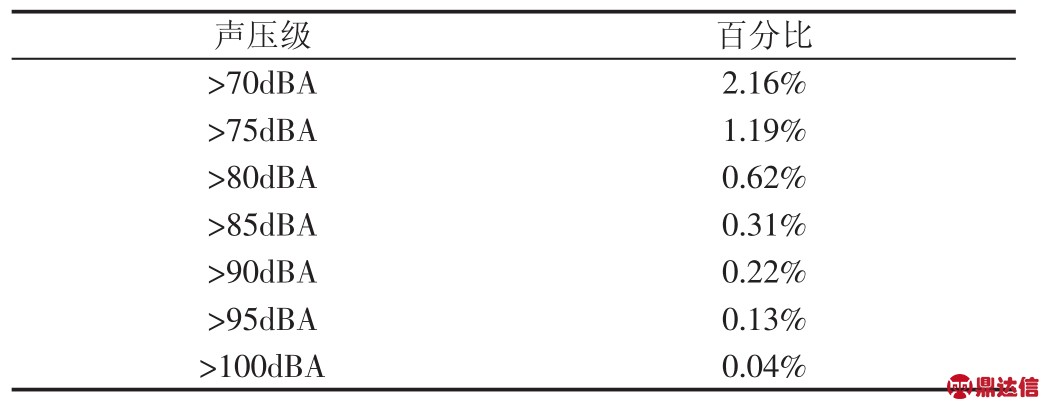

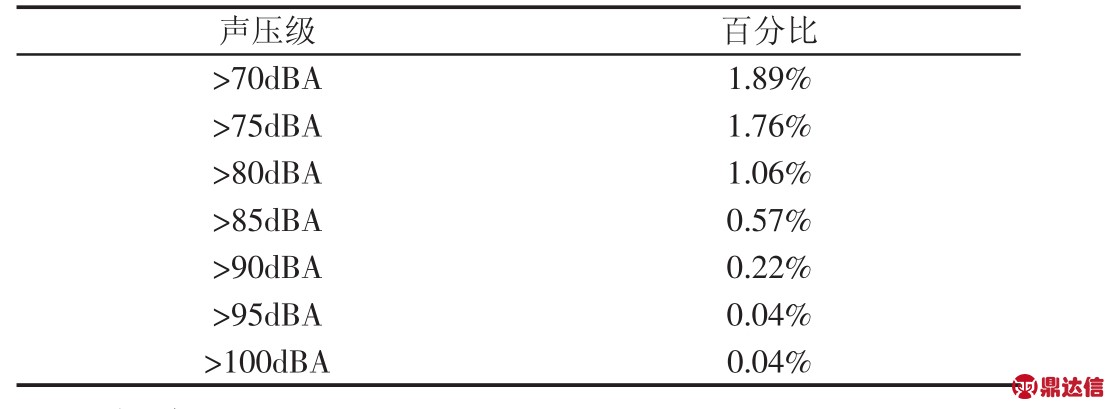

由百分比可以看到,倒角之后大于70dB的噪声明显减少,发生百分比降至6.21%,16kHz的噪声得到抑制,2kHz和10kHz附近的噪声声压级降低,数量减少,但是出现了6.5kHz和11.5kHz附近的噪声,可以发现,以往学者研究的噪声影响因素以及提出的优化方案,可以抑制掉一大部分的噪声,但是每个声压级段都仍存在一部分噪声。整体抑制效果并不是最令人满意。因此继续针对消音片进行了两种优化。首先内摩擦片的消音片上左侧开90°的圆弧槽,使活塞环面和消音片表面不完全接触,外摩擦片仅倒角,其他不变,如图8所示。这样可以改变活塞与内摩擦片的接触受力分布,并再次进行台架试验。结果,如图9所示。噪声百分比,如表3所示。由结果可以看到,在对消音片进行单边圆弧开槽后,活塞与内消音片的接触面积发生了变化,使得内摩擦片在制动盘上的力分布发生了变化,大于70dB的噪声百分比降至2.16%,倒角后出现的6.5kHz和11.5kHz附近的噪声也得到抑制,2.3kHz和3.2kHz的噪声大量减少,但是1.8kHz的噪声重新出现,10kHz的噪声也增多,可以发现,这种圆弧形倒角的方法可以较好抑制某一部分噪声,但是由于接触力的变化,一些不稳定的模态重新出现,因此仍然需要进一步优化。进而采用另一种消音片改进形式,如图10所示。去除掉内摩擦片消音片上底部部分,保留一定圆弧,外摩擦片仅倒角,其他不变。再次进行台架试验,如图11所示。噪声百分比,如表4所示。由结果可以看到,在对消音片进行底部开槽后,大于70dB的噪声百分比降至1.89%,2kHz以内的噪声消失,10kHz附近的噪声集中到9.8kHz,且数量减少,虽然仍存在一部分噪声,但总体噪音降至低于2%,达到预期结果。

图8 内侧消音片圆弧形开槽

Fig.8 Inner Shim with Moon Cut

图9 内摩擦片圆弧开槽噪声台架测试结果

Fig.9 Dyno Test Result with Moon Cut in Inner Shim

表3 内消音片圆弧开槽台架测试声压级百分比

Tab.3 Overall Noise Occurrence with Moon Cut in Inner Shim

图10 内侧消音片底部去除

Fig.10 Inner Shim with Bottom Cut

图11 内摩擦片底部去除噪声台架测试结果

Fig.11 Dyno Test Result with Bottom Cut in Inner Shim

表4 内消音片底部去除台架测试声压级百分比

Tab.4 Overall Noise Occurrence with Bottom Cut in Inner Shim

5 结论

根据NVH台架试验报告结果,过去学者所使用的开槽、倒角的噪音优化方法可以减少一部分噪声,但是仍然存在6.21%的无法得到消除,本研究进一步的对内消音片的单边开槽和底部修改,这种方法可以改变活塞与内消音片的接触面积,从而改变内摩擦片对制动盘的制动力分布,进而消除掉一部分不稳定模态,最终将噪声发生概率降至低于2%,优化效果明显,消音片结构改进对噪声的抑制效果得到验证。改变消音片形状参数的方法,能够减少摩擦片与制动盘发生耦合共振的情况,从而避免制动尖叫的发生。不足在于仍然存在某一特定频率下的噪声,需要从材料方面进一步改善。