0 概述

排气系统的功用是以尽可能小的排气阻力和噪声将气缸内的废气排到大气中。排气背压的大小直接影响着发动机的功率损失和燃油经济性。排气管、废气涡轮增压系统、消音器都会对排气背压造成影响,进而影响到缸内的燃烧和发动机的性能[1-6]。当进行废气能量梯级利用时,发动机的排气背压会进一步增大。为了科学合理地指导废气能量梯级利用系统设计,本文拟采用发动机台架试验的方式,研究排气背压从100~340 kPa变化对发动机功率、燃油经济性等性能的影响,并分析排气背压变化对发动机放热率等发动机燃烧过程的影响。

1 试验设备与试验方案

1.1 试验设备

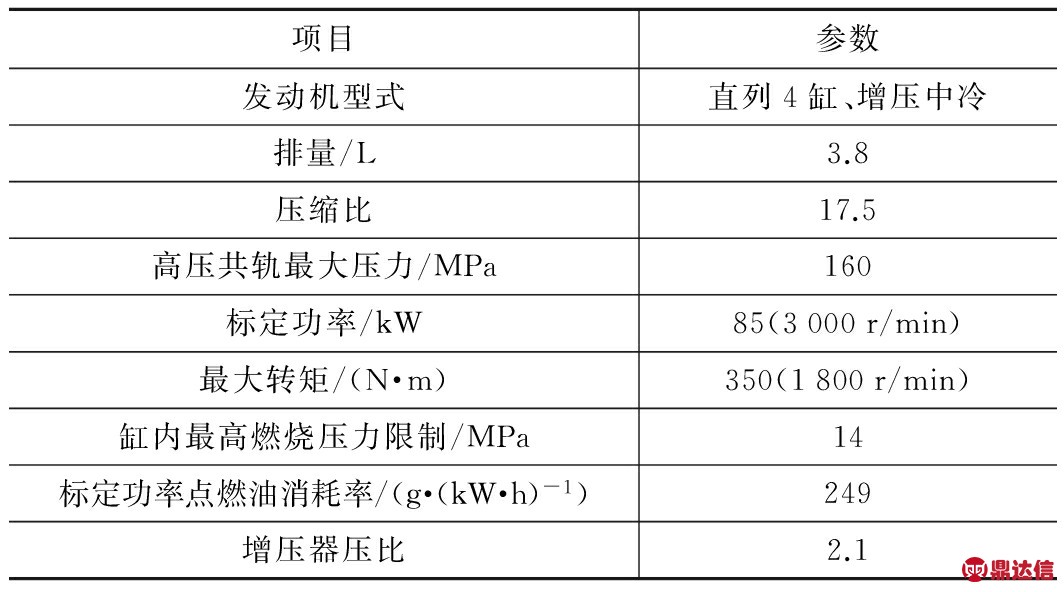

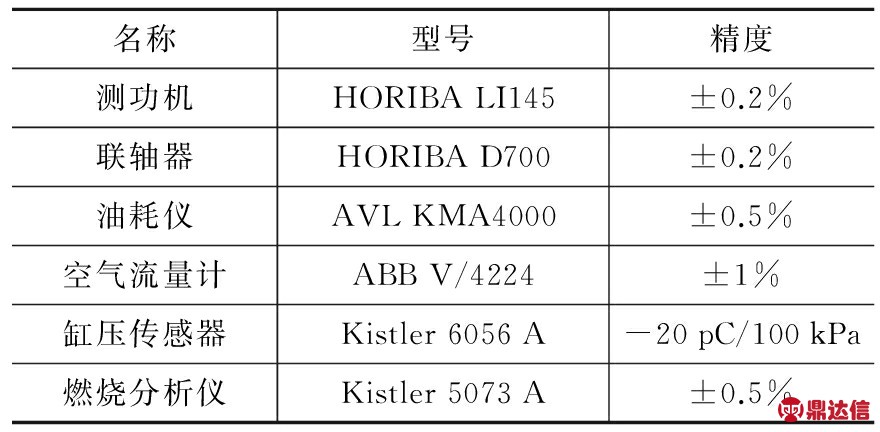

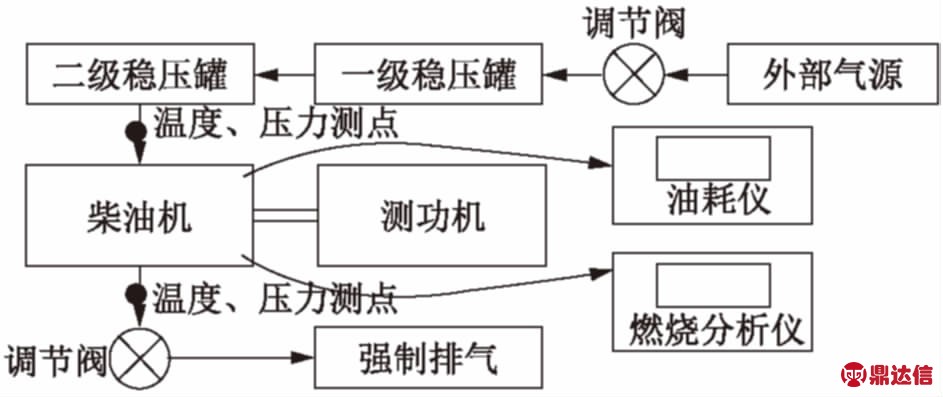

试验发动机为昆明云内动力股份有限公司出产的YN38CRD电控高压共轨涡轮增压中冷柴油机,其主要技术参数及试验设备分别见表1和表2。发动机台架布置方案如图1所示。进、排气压力调节系统为自制。

表1 发动机主要技术参数

表2 发动机台架主要仪器设备技术参数

图1 发动机台架布置方案

1.2 试验方案

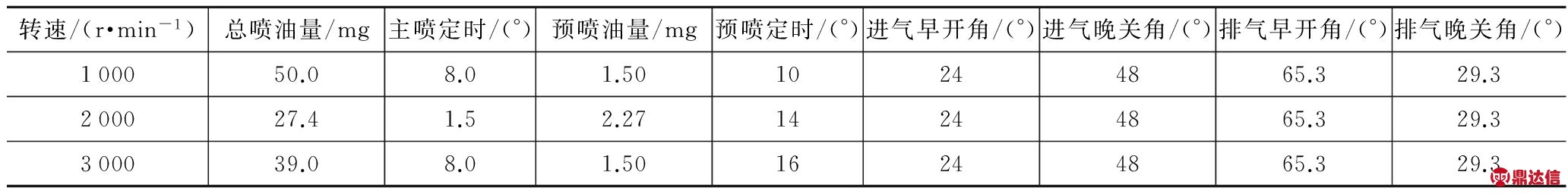

试验选取柴油机转速为1 000 r/min、2 000 r/min和3 000 r/min的三个工况点,各工况点的喷油参数及配气相位见表3,表中主喷定时与预喷定时正值表示上止点前。试验中为控制缸内最高燃烧压力,并未选择外特性工作点。试验中将原机增压器拆除,并通过自制压力调节系统控制柴油机的进气压力和排气压力。原机增压器压比为2.1,因而试验中将柴油机进气压力控制在210 kPa左右。试验中控制柴油机的排气压力分别大气压力(实际约为100 kPa)、150 kPa、210 kPa、250 kPa、300 kPa和340 kPa左右。

2 试验结果与分析

2.1 排气压力对缸内压力的影响

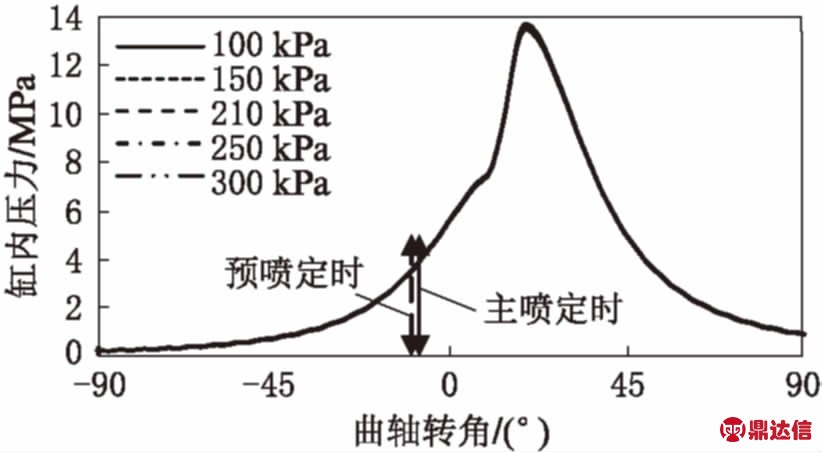

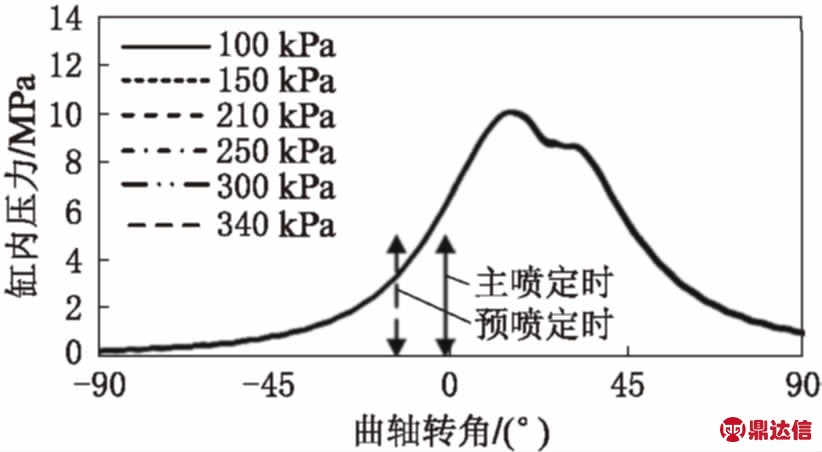

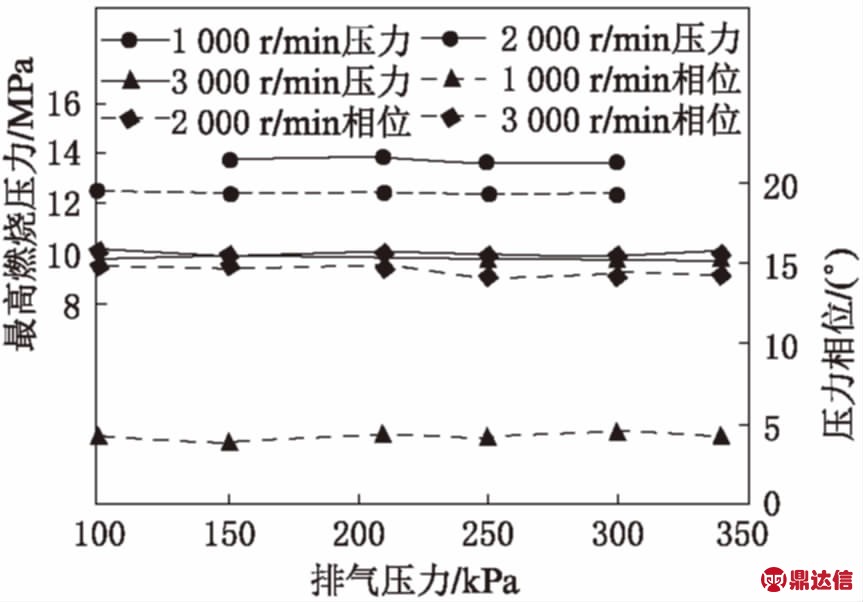

试验选取的三种工况点缸内压力变化如图2~图4所示。其中,转速为1 000 r/min、排气压力为340 kPa时,柴油机排气管处冒黑烟,因而未测量该工况参数。柴油机缸内最高燃烧压力如图5所示。

表3 柴油机喷油参数及配气相位

图2 1 000 r/min工况点不同排气压力下缸内压力

图3 2 000 r/min工况点不同排气压力下缸内压力

图4 3 000 r/min工况点不同排气压力下缸内压力

图5 三种试验工况缸内最高燃烧压力及相位

排气压力变化时柴油机缸内压力的变化较小。当排气压力增加时,柴油机缸内最高燃烧压力有少许波动,在0.1~0.2 MPa之间,在最高燃烧压力的2%以内;最高燃烧压力相位亦有少许波动,在0.1° 曲轴转角以内。综上可认为,排气压力对缸内压力的影响可忽略。

2.2 排气压力对空气质量流量和排气温度的影响

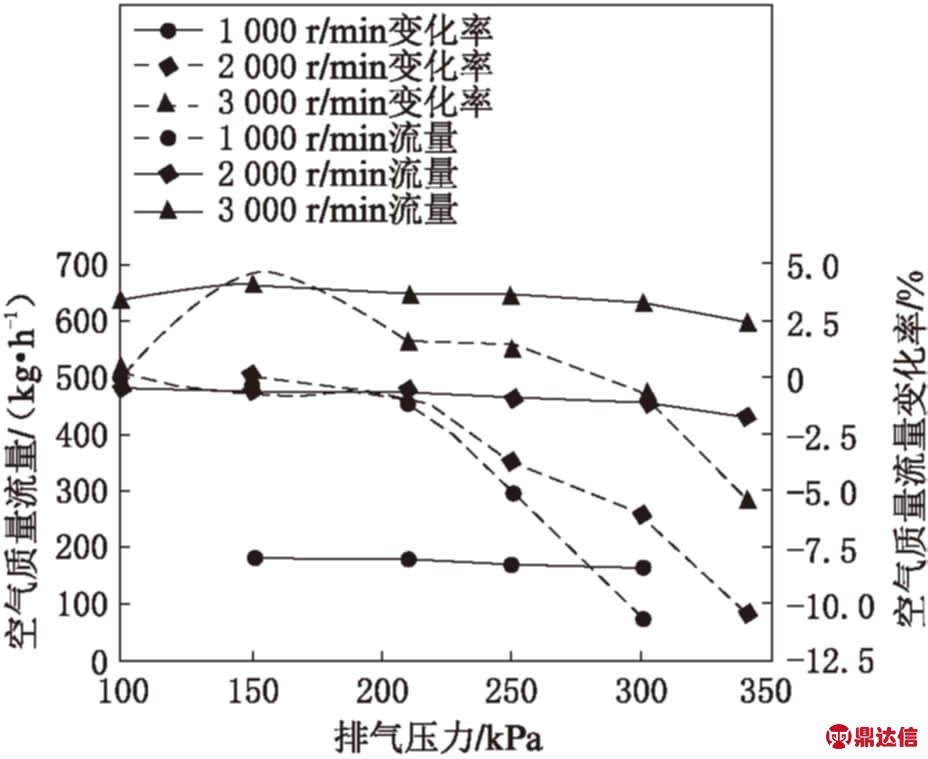

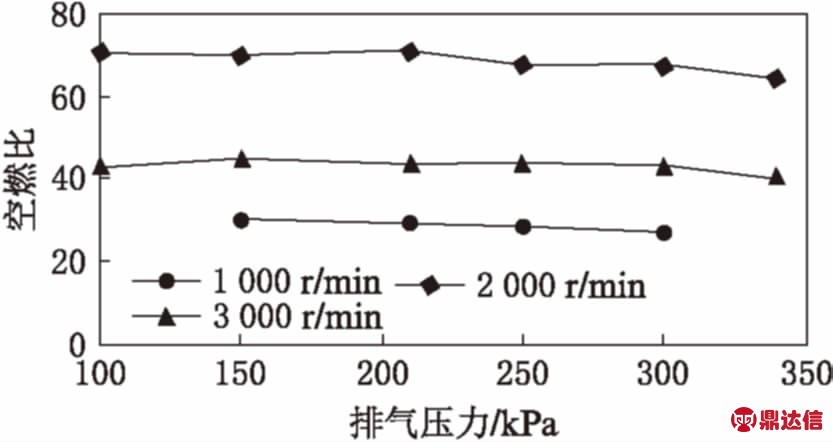

三种工况下空气质量流量及变化率的变化如图6所示。空燃比变化如图7所示。

图6 三种试验工况空气质量流量及变化率

图7 三种试验工况空燃比

当排气压力增加时,柴油机空气质量流量总体呈下降趋势。排气压力每增加10 kPa,空气质量流量下降1.2~2.0 kg/h,下降百分比为0.4%~0.7%。

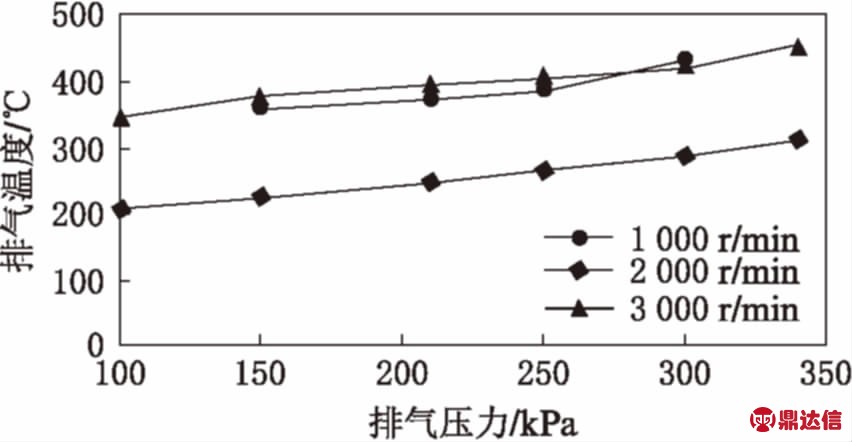

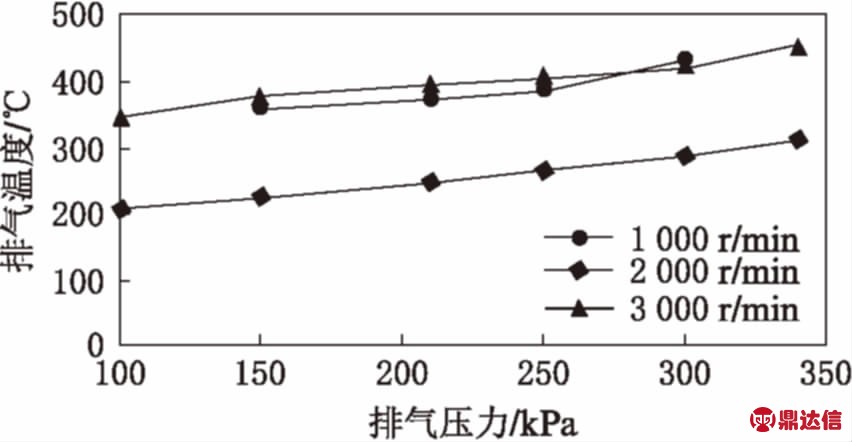

三种工况下排气温度的变化如图8所示。

图8 三种试验工况排气温度

当排气压力增加时,柴油机排气温度呈上升趋势。排气压力每增加10 kPa,排气温度上升约4.0~4.7 ℃。

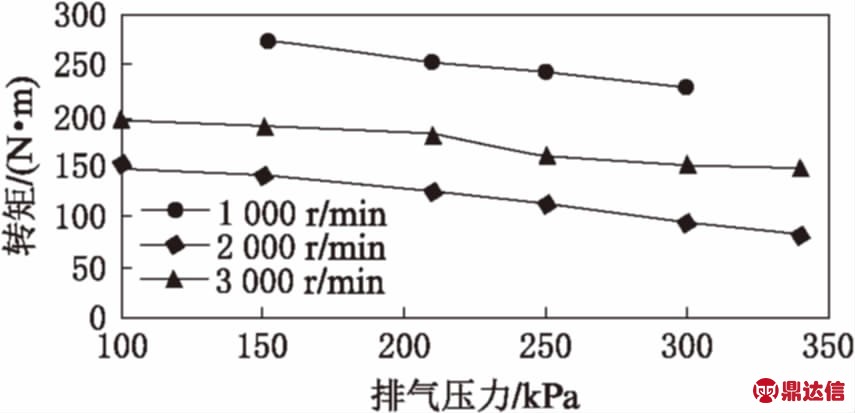

2.3 排气压力对转矩和比油耗的影响

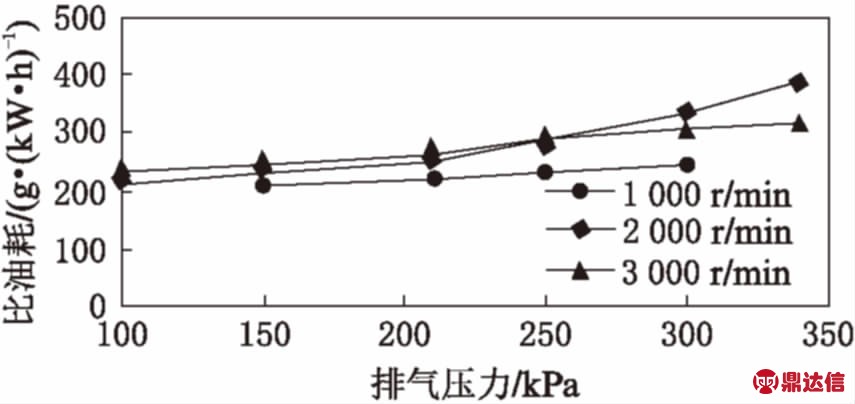

排气压力对柴油机转矩和比油耗的影响分别如图9和图10所示。

图9 三种试验工况柴油机转矩

图10 三种试验工况柴油机比油耗

当排气压力增加时,柴油机转矩逐渐减小。当排气压力增加时,柴油机比油耗逐渐增加。

不同转速下,随排气压力增加柴油机转矩减小的速度不同,排气压力每增加10 kPa,转矩减小约2.3~ 3.1 N·m,减小百分比为1.0%~1.9%。在2 000 r/min时,排气压力由大气压增加到340 kPa,转矩下降幅度高达45%。

不同转速下,随排气压力增加,比油耗增加速度不同,排气压力每增加10 kPa,比油耗增加约2.8~7.1 g/(kW·h),增加百分比为1.4%~3.3%。在2 000 r/min时,排气压力由大气压增加到340 kPa,比油耗增加幅度高达81%。

3 GT-Power仿真分析

为了进一步探求排气压力对发动机性能的影响原因,根据发动机结构参数在GT-Power中搭建其仿真模型,并根据试验数据对模型进行了标定。利用GT-Power仿真模型,对表3所示的三种工况进行了仿真计算,进气压力设定为210 kPa,排气压力分别为100、150、210、250、300、340 kPa。

平均指示压力(IMEP)是指单位气缸工作容积一个工作循环所做的指示功[7]。将柴油机一个工作循环分为动力过程和泵气过程,其中动力过程是指压缩行程和做功行程,泵气过程是指排气过程和进气过程。可将单位气缸工作容积动力过程所做的指示功定义为动力过程平均指示压力,将单位气功工作容积泵气过程所做的指示功定义为泵气过程平均指示压力。

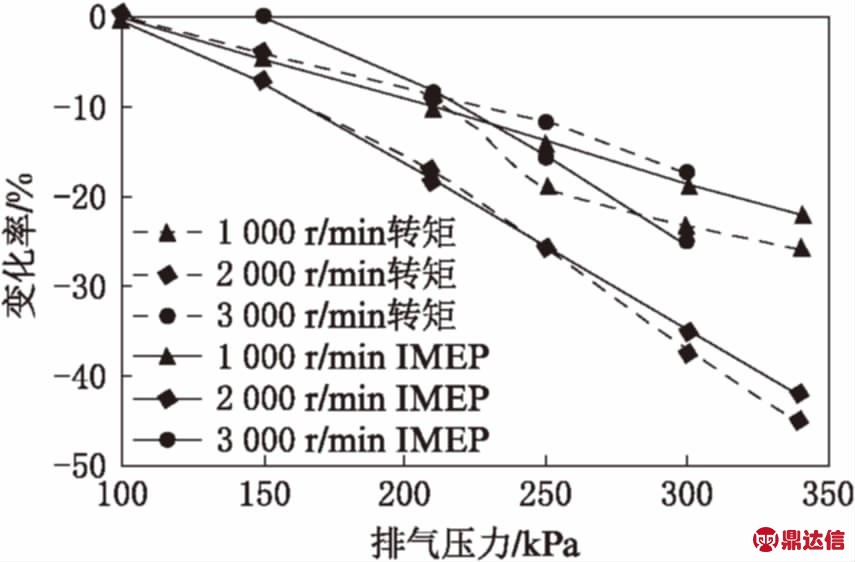

仿真平均指示压力变化率与试验转矩变化率如图11所示。此处变化率均为相对该工况排气压力最小时的值。

图11 平均指示压力变化率与转矩变化率

平均指示压力变化率与转矩变化率基本吻合,故排气压力变化时转矩的变化主要是由平均指示压力变化引起的,即由一个工作循环所做的指示功变化引起的。

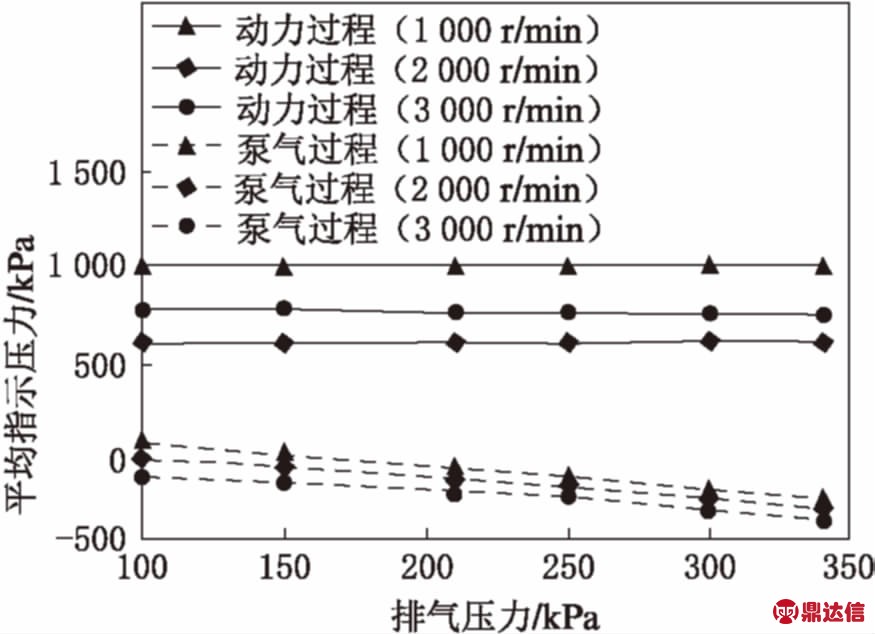

动力过程平均指示压力及泵气过程平均指示压力如图12所示,其中正值表示对外做正功,负值表示对外做负功。

图12 平均指示压力仿真结果

当排气压力增加时,动力过程平均指示压力基本不变,而泵气过程平均指示压力整体为负值,并逐渐减小,即泵气过程所做的负功逐渐增大。排气压力每增加10 kPa,泵气过程平均指示压力减小约9.8~ 10.7 kPa,减小百分比约为13%。

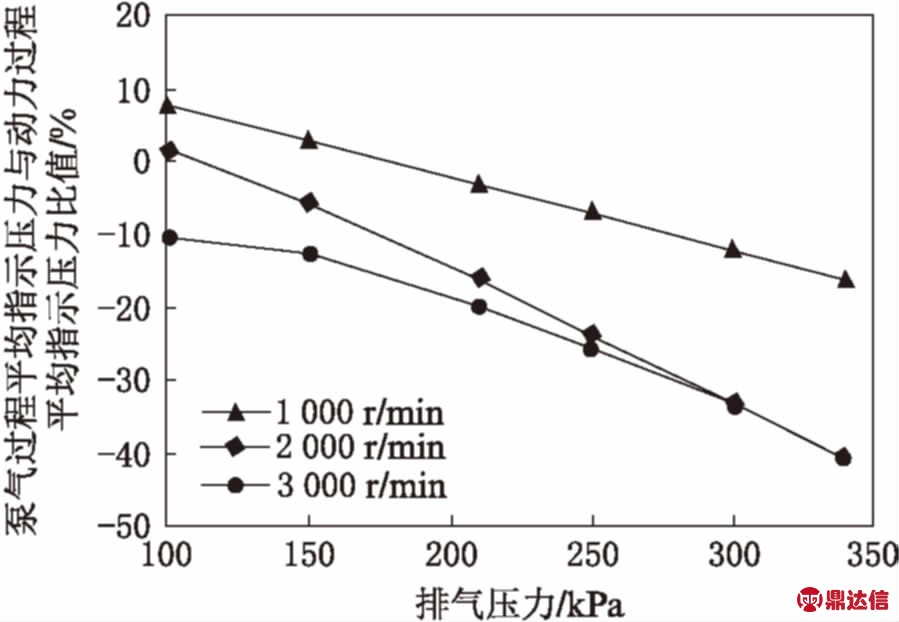

泵气过程平均指示压力与动力过程平均指示压力的比值如图13所示。

图13 泵气过程平均指示压力与动力过程平均指示压力比值仿真结果

随排气压力增加,该比值的绝对值逐渐增加,即泵气过程所做负功占动力过程正功的比例逐渐增加。排气压力每增加10 kPa,泵气过程平均指示压力占动力过程平均指示压力的比例增加1.0%~1.8%。当排气压力增加到340 kPa时,泵气过程所做负功占动力过程正功的比例增加到40%以上,从而使发动机的转矩急剧减小。

4 结论

(1) 排气压力对柴油机缸内压力的影响较小。当排气压力增加时,柴油机缸内最高燃烧压力有少许波动,在0.1~0.2 MPa之间;最高燃烧压力相位亦有少许波动,在0.1° 的曲轴转角以内。

(2) 排气压力增加会使柴油机空气质量流量下降,排气压力每增加10 kPa,空气质量流量下降约1.2~ 2.0 kg/h,减小百分比为0.4%~0.7%。

(3) 排气压力增加会使柴油机排气温度上升,排气压力每增加10 kPa,排气温度上升约4.0~4.7 ℃,但缸内燃烧放出的总热量减少。

(4) 排气压力增加使柴油机的动力性和经济性恶化,排气压力每增加10 kPa,转矩减小约2.3~3.1 N·m,减小百分比为1.0%~1.9%,比油耗增加约2.8~7.1 g/(kW·h),增加百分比为1.4%~3.3%。

(5) 排气压力增加时,动力过程平均指示压力基本不变,而泵气过程平均指示压力为负值并逐渐减小,故缸内燃烧过程基本不变,泵气过程负功增加使转矩减小。排气压力每增加10 kPa,泵气过程平均指示压力减小约9.8~10.7 kPa,减小百分比约13%,泵气过程平均指示压力占动力过程平均指示压力的比例增加1.0%~1.8%。