飞行载荷测量是新机研制必须进行的项目[1],常采用应变法进行测量。载荷校准试验是应变法测载的关键技术环节,校准载荷的加载方式、载荷量级大小直接影响载荷模型及实测载荷的精准度[2]。为保证模型的稳定性和预报精度,克服小载荷情况下结构非线性的影响,在结构强度允许的条件下载荷校准试验要尽量提高校准载荷量级[3]。

3月中旬的一天,业务部做市场调研时遇到一家客户,其购油只在中石化与另一家竞争对手之间选择。见到这位老板后,老板说他当天就可以购油。但几个小时过后,老板又提出是否每吨再优惠10元。业务部深感市场竞争已经不能再以天计算,而是分秒必争,相关人员当即将情况汇报给省公司,省公司表示可以满足客户的价格需求。但提出,与对手价格竞争不是目的,中石化就是要以足够的诚意和态度让顾客满意,得到顾客认可。有了省公司的强大支撑,该客户当场拍板购油130吨。就是在这争分夺秒间,凭着果断、灵敏的分析力和决策力,最终促成此订单。

目前国内载荷校准试验常采用自动协调加载系统[4,5]、卡板加载[6]、千斤顶加载[2]和砝码加载等进行加载。某飞机机翼载荷校准试验方案设计时发现,上述方法均不适用:试验场地不具备自动协调加载系统条件;大展弦比机翼结构试验中变形量大,千斤顶及砝码加载存在设备滑移的风险;单点限制载荷小,卡板加载额外预紧力过大,存在破坏结构的风险[7];同时受单点限制载荷小的影响,试验设计大量多点小载荷加载工况,千斤顶加载方式存在协调加载的困难。

针对上述问题,首次提出机翼真空吸盘加载方案。设计并研制出基于真空吸盘技术的加载系统,成功应用于机翼载荷校准试验。

1 真空吸盘技术

1.1 真空吸盘技术原理

真空吸盘是基于真空技术而产生的。地球表面有一层稠密的大气层,因而产生大气压力。真空吸盘是将吸盘与真空发生装置连接,抽去吸盘与吸附物之间的空气,利用大气压力与真空吸盘内部的真空而形成的压力差吸附于物体表面[8],基本原理如图1所示。

图1 真空吸盘原理

Fig.1 Vacuum sucker principle

真空吸盘吸力大小与环境和吸盘内部空间的压力差及真空作用面积成正比,计算公式为:

式中:P为系统的真空度(一般为70%~80%);A为吸盘的吸附面积。

1.2 真空吸盘技术发展现状

自1643年意大利物理学家托里拆利首次发现大气压力的存在,经过几百年的发展,国外真空技术已成为一门独立学科[9],且广泛应用于各项工业发展中。国内吸盘技术研究虽起步较晚,但随着不断发展,真空吸盘技术越来越成熟,吸盘规格和形状等已非常完善。真空吸盘因其良好的稳定性和便捷性广泛应用于各种工业生产中,特别是在某些工件的加工、运输及装配中,有着不可替代的地位[10,11]。

2 基于真空技术的试验加载系统的设计

2.1 试验需求分析

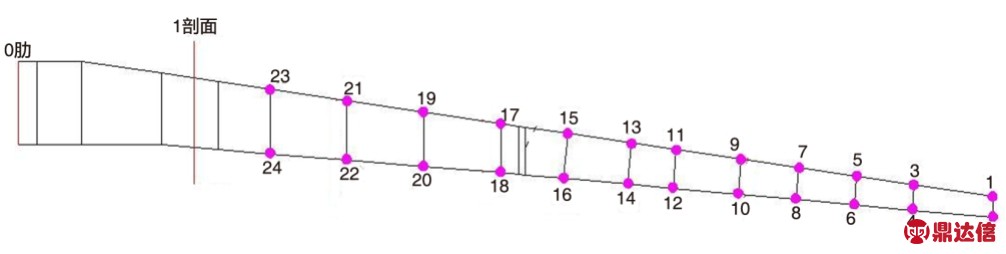

试验部件结构示意(右机翼)如图2所示。校准载荷垂直机翼翼面施加,共包括2点、4点、6点、8点和10点对称加载等50多种工况。试验中需要频繁更换加载点位置,要求吸盘即可单独加载,又能快速实现多点同时加载。

图2 机翼结构及加载点示意图(左机翼对称)

Fig.2 Sketch diagram of wing structure and loading point(left wing symmetry)

2.2 试验加载系统设计

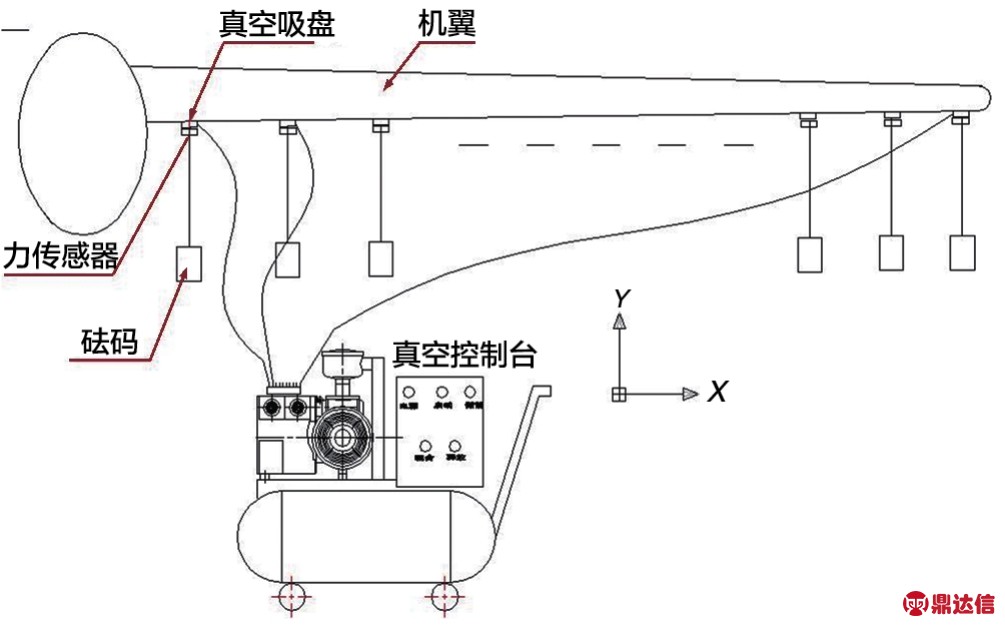

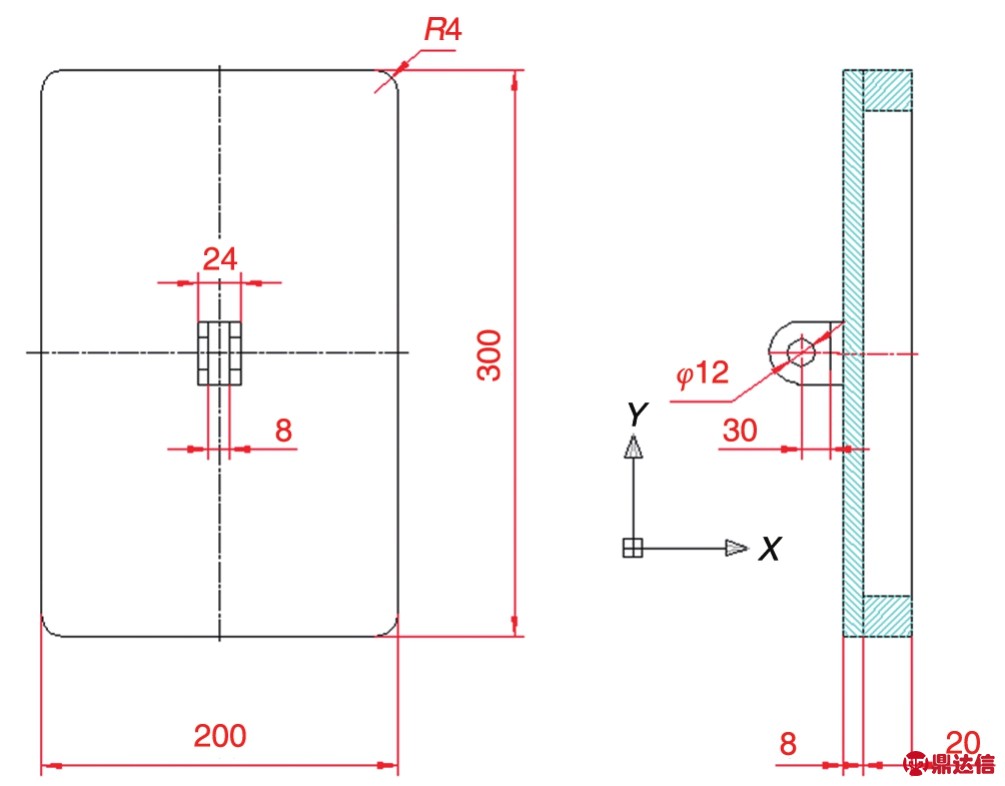

系统原理如图3所示,主要部件包括真空控制台、吸盘、力传感器、加载吊篮、加载砝码等,真空吸盘形状及尺寸示意如图4所示,中心位置处设计了安装传感器的螺栓,试验时通过真空吸附回路将真空控制台与吸盘连接起来,真空控制台抽真空,使吸盘吸附在机翼表面,然后依次安装力传感器、加载吊篮,依据试验要求在吊篮内放置砝码进行加载。试验中吸盘真空度保持在70%~80%之间,当吸盘真空度低于70%时,真空控制台将自动补偿。系统包括两台真空控制台和20个真空吸盘,每台真空控制台设置一个总阀,可同时控制10个吸盘,每个吸盘设置一个分阀。

图3 基于真空吸盘技术的校准试验系统

Fig.3 Loading calibration test system based on vacuum sucker technology

图4 真空吸盘头示意图

Fig.4 Vacuum sucker diagram

3 载荷校准试验及试验结果

3.1 试验加载过程

常规机翼载荷校准试验是在下翼面布置加载设备以施加向上的校准载荷。该机翼面单点限制载荷很小,若采用向上加载,校准载荷难以克服飞机自重,难以克服小载荷情况下的结构非线性影响,为此,试验采用脱机校准方式,利用真空吸盘技术施加向下的校准载荷[12]。

2.1 患者基线资料 结果(表1)表明:与≥90分组相比,<70分组患者年龄较大、女性比例更高、既往消化性溃疡比例较低、入院时收缩压较低、白细胞计数更多、STEMI比例更高、进行急诊介入治疗的比例更高、术后左心室射血分数(LVEF)更低、脑钠肽前体(pro-BNP)水平更高,差异均有统计学意义(P<0.05)。

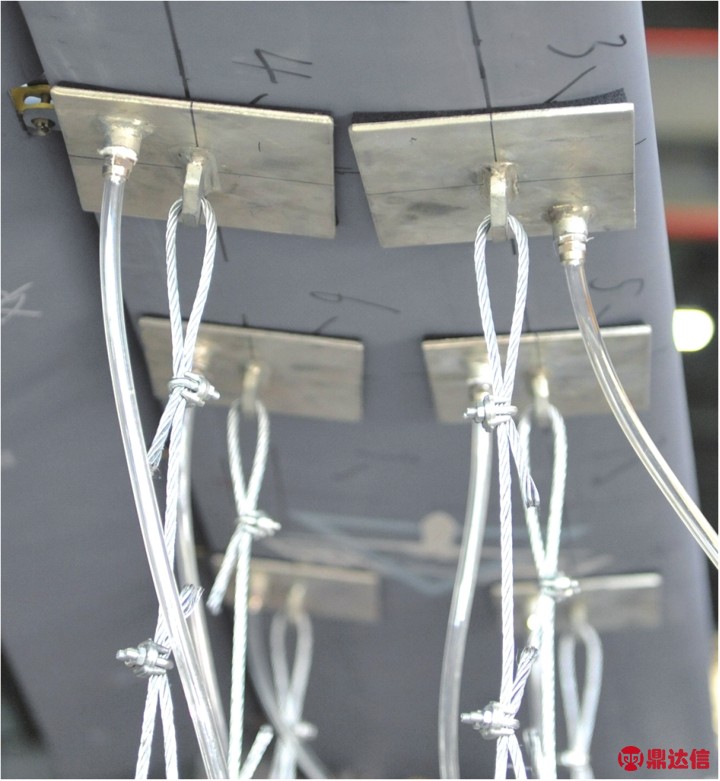

试验前将机翼从飞机上拆卸下来,对主起落架进行锁死并采取相关保护措施;将机翼进行180°翻转,使机翼水平、倒置安装在试验台架上。试验时按要求对机翼施加向下的对称载荷,图5为某对称加载工况中吸盘吸附翼面细节图。

3.2 试验数据分析

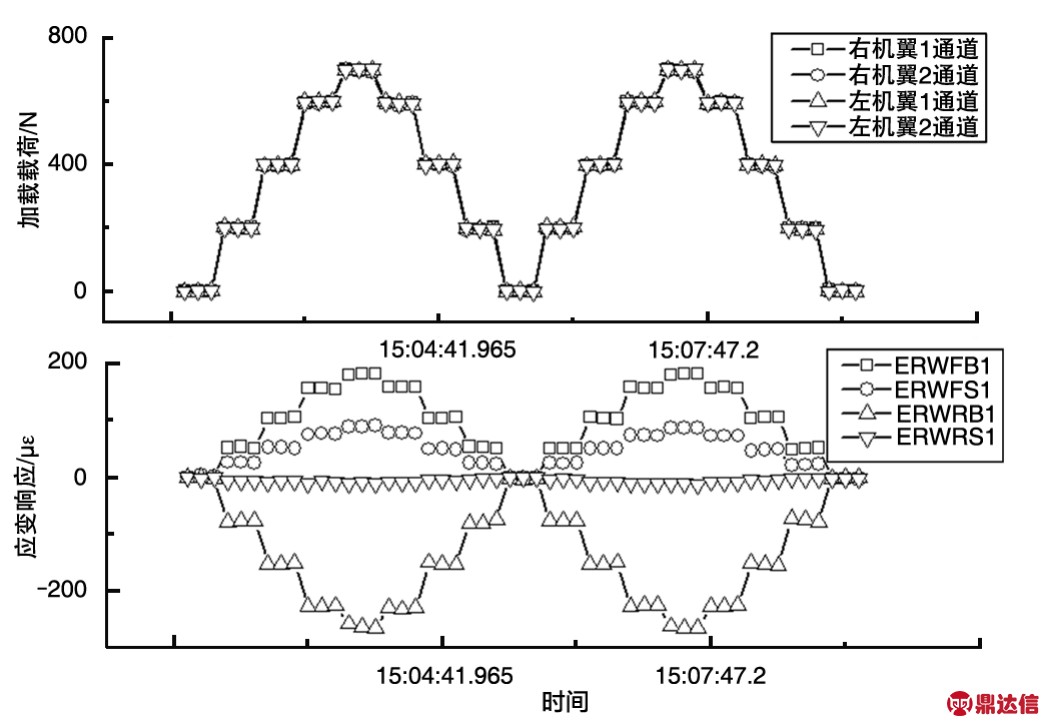

校准试验完成后,对试验数据进行重复性、稳定性、线性度、灵敏度和电桥响应特性分析,以判断数据的有效性。以某两点对称加载工况为例,取右机翼电桥数据进行分析(ERWFB1、ERWRB1分别为右机翼前、后梁根剖面弯矩电桥,ERWFS1、ERWRS1为前、后梁根剖面剪力电桥)。

图5 吸盘吸附翼面细节

Fig.5 Suction adsorption details

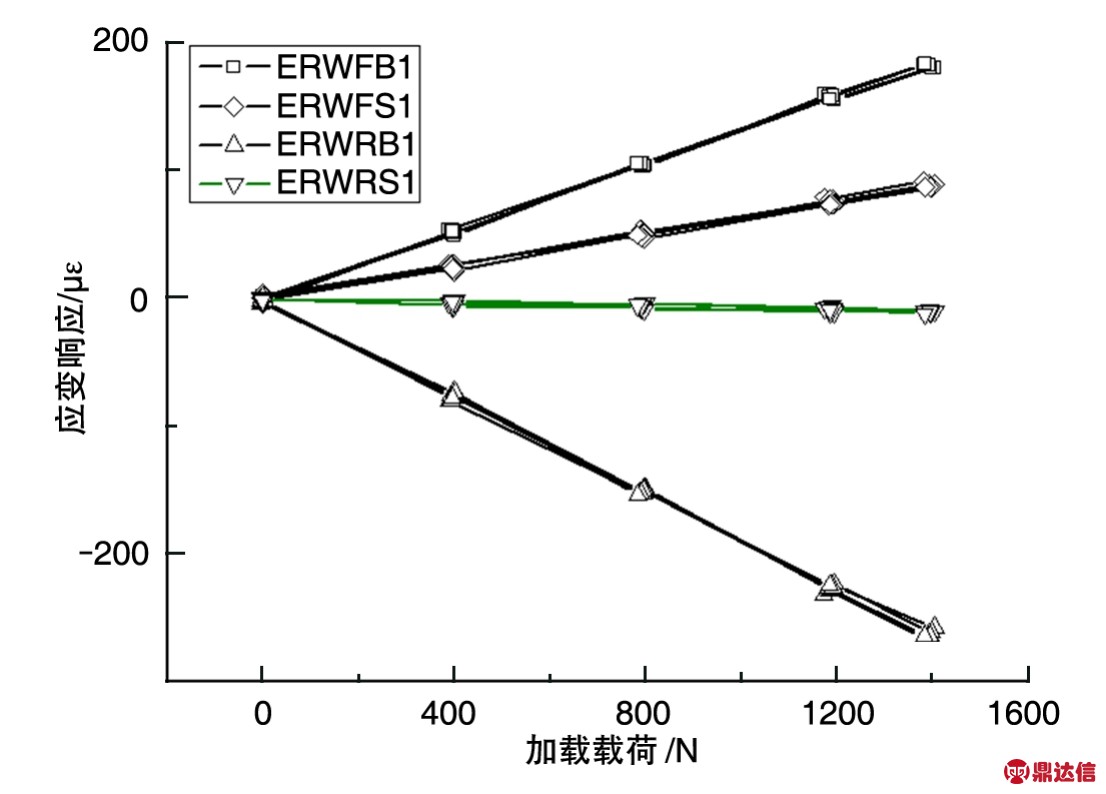

图6给出校准载荷和应变电桥的时间历程曲线。从图中可以看出,在一个加卸载循环内的加载和卸载过程中,以及两次循环加卸载中,载荷加载曲线和应变计应变响应具有很好的重复性;对两次循环加卸载,电桥响应随载荷变化的规律是完全相同的,且这种规律具有良好的稳定性,说明该加载方式稳定可靠,试验数据是可信的。图7给出电桥响应随校准载荷的变化曲线。从图中可以看出,电桥响应灵敏,且随校准载荷呈现出良好的线性相关性。

图6 试验加载载荷和应变电桥响应时间历程

Fig.6 Response time course of test load and variable electric bridge

响应系数是典型的用于评定应变计电桥载荷校准结果好坏的手段,其定义[3]为:

为产品选择颜色时,同时不能只单方面的考究颜色带来的正面情绪,还需要考虑到将颜色应用到实际生活中可能会出现的情况。作为共享骑行头盔,除了直接通过物理保护起作用来保护你的头部,在头盔统一的颜色的选取上,选择合理的颜色,起到的保护用户安全的作用更能事半功倍。在上述的研究中,不难发现红黄橙色系对安全头盔的应用是不错的选择。

式中:ε为应变计电桥输出,单位με;F为施加校准载荷,单位N;η为电桥响应系数,单位με/N。

图7 电桥响应随校准载荷变化曲线

Fig.7 Bridge response with calibration load variation curve

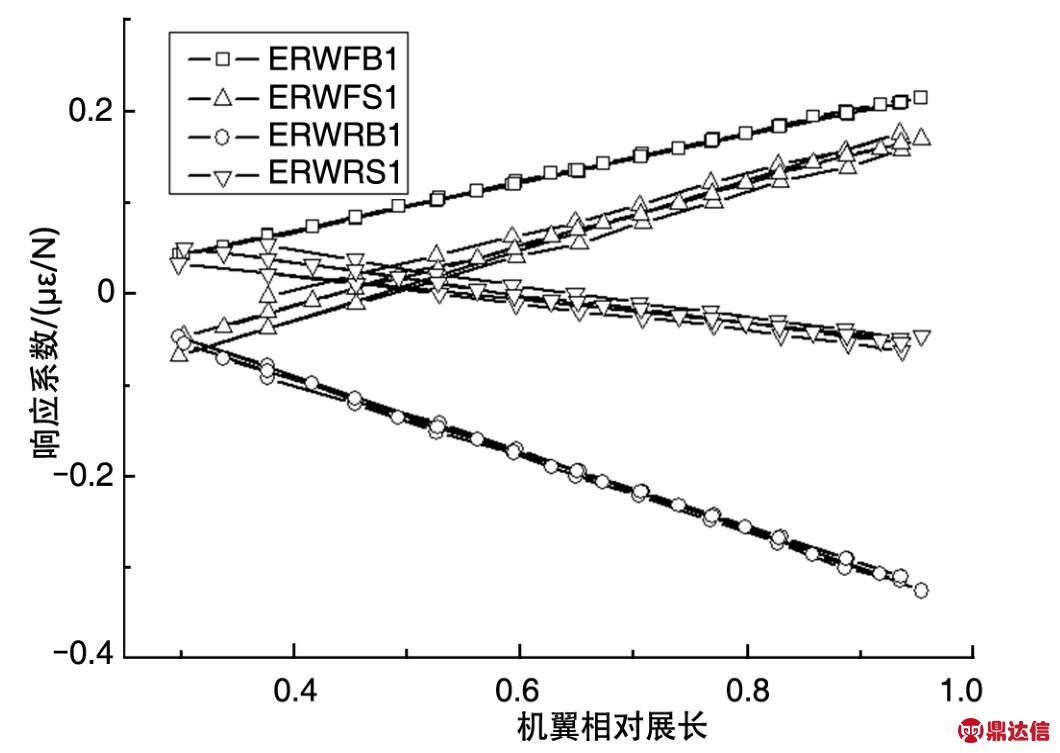

图8给出电桥响应系数随机翼展向相对坐标的变化曲线。可以看出,弯矩电桥沿展向线性增加,弯矩特性明显;剪力电桥具有良好剪力特性,同时受较大的弯矩影响,因此在剪力模型中要考虑弯矩电桥影响。

图8 电桥响应系数随机翼展向变化曲线

Fig.8 Bridge response coefficient with the direction of wingspan variation curve

3.3 载荷模型建立

对试验数据分析完成后,根据相关数学方法[13]建立载荷模型,如式(3)所示:

式中:S、M、T分别为校准时对应的剪力、弯矩和扭矩载荷,K为载荷方程的系数矩阵,εj为应变电桥响应。

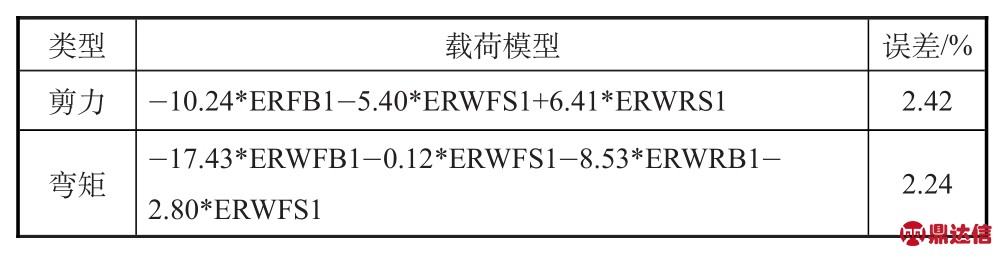

将对应试验校准数据分别带入式(3),利用最小二乘法即可得到系数矩阵K,得到机翼载荷模型,并代入检验工况进行误差分析,最终得到右机翼载荷模型和误差见表1。

2.执法的实践性和普法的生动性缺乏有机融合。各级各部门在开展“谁执法谁普法”具体工作中,没有充分认识到普法工作应当与执法实践相结合,普法贯穿于执法的全过程,执法实践就是普法过程,执法者就是普法者。多数单位存在执法人员侧重严格执法,宣传人员脱离执法工作单纯开展普法的情况。部分单位已针对普法与执法实践相结合作出了探索,但过程中仍偏重执法实践环节,普法环节有时仅是简单的条文列举,生动性不足,普法的生动性和执法的实践性缺乏有效的融合互补。

表1 右机翼根剖面载荷模型

Table 1 Load model of right wing root profile

类型剪力弯矩载荷模型-10.24*ERFB1-5.40*ERWFS1+6.41*ERWRS1-17.43*ERWFB1-0.12*ERWFS1-8.53*ERWRB1-2.80*ERWFS1误差/%2.42 2.24

从表1中可以看出,右机翼根剖面载荷模型误差在3%以内,精准度满足试验测载要求(左机翼载荷模型精度也在3%以内,此处省略)。

沟内两处滑坡主要变形特征为后缘多处局部滑塌,前缘陡坎局部垮塌,斜坡中部及两侧边界未见明显变形,初步判定沟域两处滑坡处于弱变形阶段。故判断滑坡整体稳定性较好。沙坡滑坡在天然工况处于稳定状态,暴雨工况处于基本稳定状态;该滑坡前缘临空,在长时间暴雨等作用下,极有可能产生整体下滑。马桑坡滑坡天然工况、暴雨工况整体处于稳定状态,但在在长时间暴雨等作用下,也有可能产生整体下滑。

进化与适应观是从“历史—现在—未来”的维度去理解生命的思想与观念,它需要回答“生命从哪里来、现在如何、到哪里去、它为什么是这样”等问题。所有的生命现象,其最终的原因都要到进化里去寻找。因此,进化与适应观是最具有生物学属性的生命观念。

4 结论

真空吸盘加载技术在机翼载荷校准试验中是首次应用,该技术能够更真实地模拟机翼的实际受载情况,准备时间短,易于外场实施;加载过程平稳可靠,建立的载荷模型误差在3%以内,精准度满足试验要求;同时有效防止由于加载变形量大引起的设备滑移问题,降低试验风险。不足之处是施加的载荷量级较小,目前仅适合于小型大展弦比飞机采用,后续将进行深入研究,以扩大其应用。