摘 要:红外探测器杜瓦集成光学技术通过将光学系统集成在杜瓦组件内部,使之处于恒定的低温环境中,实现光学系统的低温化、无热化和小型化,有效提高红外成像系统的探测精度、灵敏度和对环境温度变化的适应能力。本文通过短焦距、大视场集成光学中测杜瓦组件的研制,获得了杜瓦内集成低温光学系统的设计方法,对于开展杜瓦集成光学技术研究具有一定的参考意义。

关键词:红外探测器;杜瓦;集成光学;低温光学

1 引 言

采用制冷型红外探测器的红外成像系统,其光学系统位于红外探测器杜瓦组件之外,存在较多弊端。首先,光学系统的光学、机械部件产生的杂散辐射会降低系统的信噪比和对比度,尤其是在目标信号十分微弱的太空环境中,影响更加明显。第二,红外光学材料具有很高的折射率温度变化系数,温度变化可能导致像质下降及离焦。为了消除温度的影响,只能采用主动制冷、设计复杂的透镜组合等无热化手段来加以校正和补偿[1]。第三,为了限制本底电流,光学系统出瞳一般加在探测器杜瓦组件冷屏上,但这会增加光学系统尺寸,尤其是对长焦系统。对于大视场成像,为了突破光学系统后焦距大于杜瓦窗口和探测器之间的距离的制约,必须增加一个辅助光学组,这增加了光机系统的复杂性。

杜瓦集成光学技术通过在杜瓦组件内,特别是在冷屏中集成光学系统,可以解决光学系统的温度问题,减小杂散辐射,避免红外光学材料的折射率温度效应对成像质量的影响,还可以减小成像系统的体积、重量,减少光学器件的数量,提高光学透过率,减小本底电流。

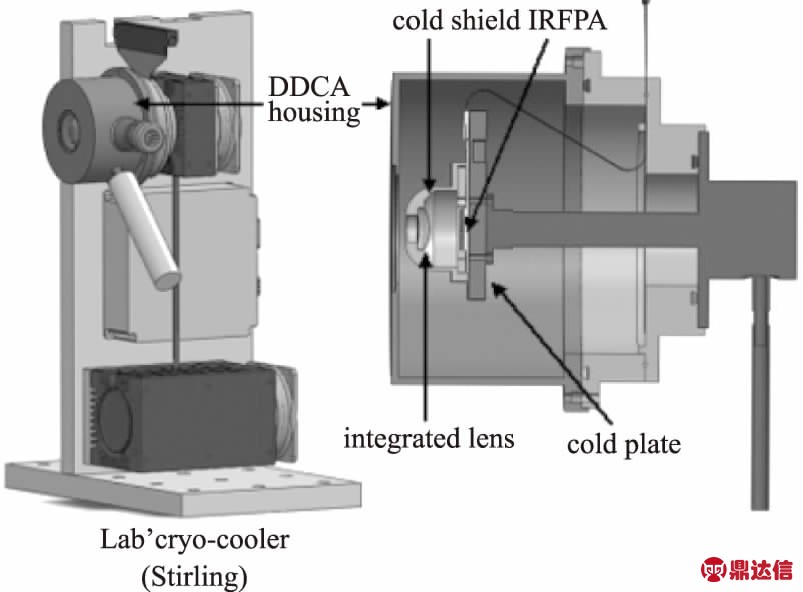

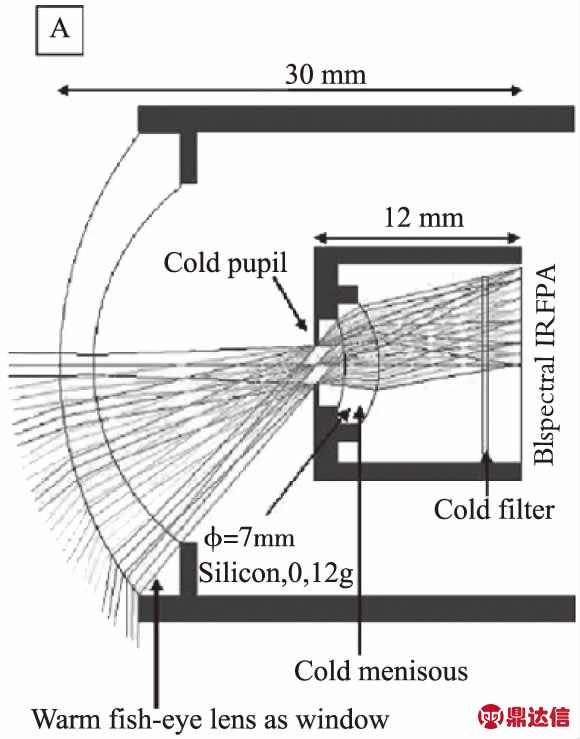

自20世纪70年代开始,美国和欧洲一些国家陆续对低温光学技术进行研究,最初用于各种观察、测量系统。以法国为例,第一款实验性样机IMA60[2](如图1所示),采用320×256中波红外探测器,视场角达到了60°。SOFRADIR公司基于640×512探测器研制了工程样机SOIE[2]和中波双色鱼眼成像系统FISBI[3](如图2所示),后者实现了180°×180°的超大视场,且两个波段的杂散光电流估计都在0.4 pA左右,NETD估计在24 mK。以色列国防部半导体设备局也研制了集成光学系统的384×480组件[4],视场达到了105°×135°。

图1 IMA60结构示意图

Fig.1 IMA60 structure diagram

图2 FISBI组件光学设计及样机

Fig.2 FISBI optical design and prototype

瞄准空间应用,从小规模阵列、大视场成像入手,是国外开展杜瓦集成光学技术研究的一条发展路线。本文就基于中波320×240红外探测器进行低温光学系统设计,在便于拆卸的液氮中测杜瓦中进行装配,实现大视场成像的目的。

2 光学系统设计

基于中波320×240(通过320×256开窗实现320×240)组件进行光学系统设计,为不增加探测器杜瓦组件的空间尺寸,将低温光学系统设计为短焦距、大视场系统。设计参数为:

a)探测器阵列规模:320×240,像元中心间距30 μm;

b)光谱响应范围:3.5~5 μm;

c)F数:2;

d)焦距:6 mm;

e)视场:水平视场:77.3 °,垂直视场:61.8°,对角线视场:90°。

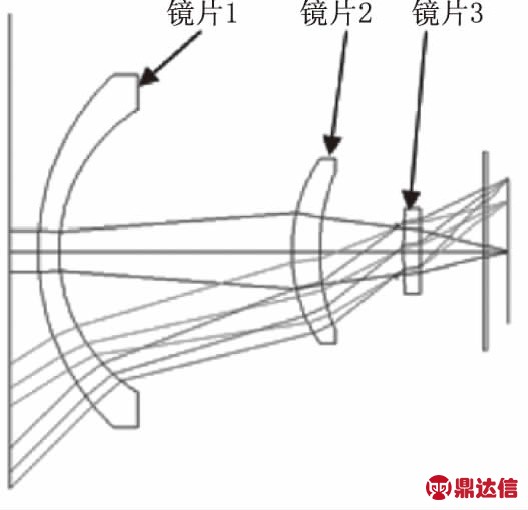

光学系统由探测器芯片、透镜组、冷屏组成,透镜组的作用是将入射光会聚在探测器芯片光敏面上,共包含三片透镜,如图3所示。透镜1、透镜2使用N型锗单晶基片镀膜,透镜3使用Si单晶基片镀膜,表面均镀3.5~5 μm宽带增透膜,剩余反射率R≤2 %;透镜2、3工作在低温环境,透镜1工作在室温环境。冷屏的作用,一是实现F数要求,二是作为透镜的载体,将其降低至约80 K左右的低温,以实现透镜的无热化,减小背景辐射。冷屏采用铝材质,内表面发黑处理,以很好地吸收杂散辐射。

图3 光学系统与结构设计方案

Fig.3 Optical system structural design

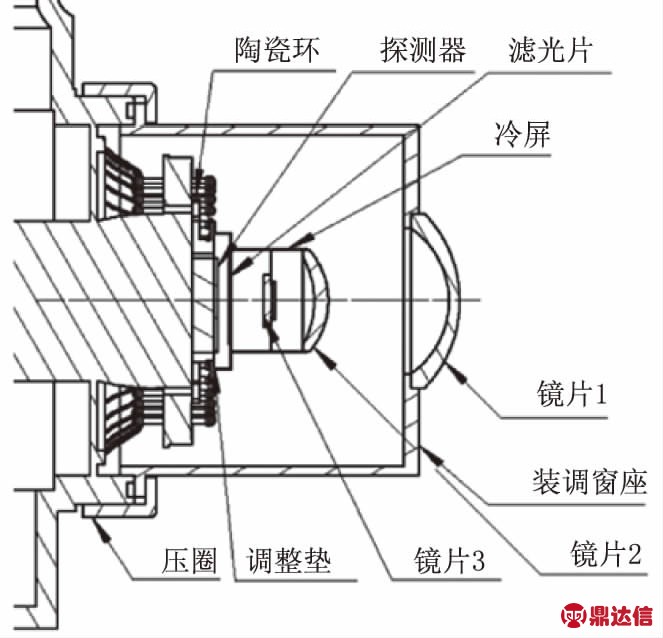

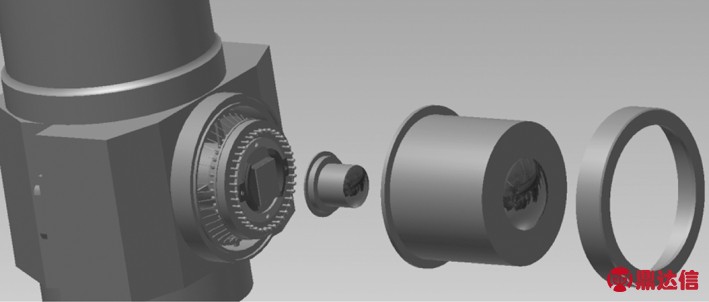

基于液氮制冷型探测器芯片中测杜瓦进行光机结构设计,如图4所示,以冷屏和窗座作为透镜的支撑件。固定冷屏、透镜的位置,通过调整探测器芯片的位置,使其尽可能在透镜的焦点上,以获得最佳的成像效果。

图4 样机冷头结构装配示意图

Fig.4 Prototype schematic diagram

3 光学系统仿真

在低温状态下工作的光学系统需要解决一系列问题,这些问题涉及材料特性变化、光学元件变形、位移、光学系统整体性能变化等等。为了减小由于冷屏低温变形造成透镜位置的变化对成像的影响,首先借助于有限元分析软件计算光机结构在低温下的温度场、位移,然后将结果代入光学分析软件中,分析各种因素对光学系统性能的影响。根据仿真分析结果对光学设计和结构设计进行改进,保证透镜的温场均匀、位置稳定,最终使得整个系统在低温下的成像质量最佳。

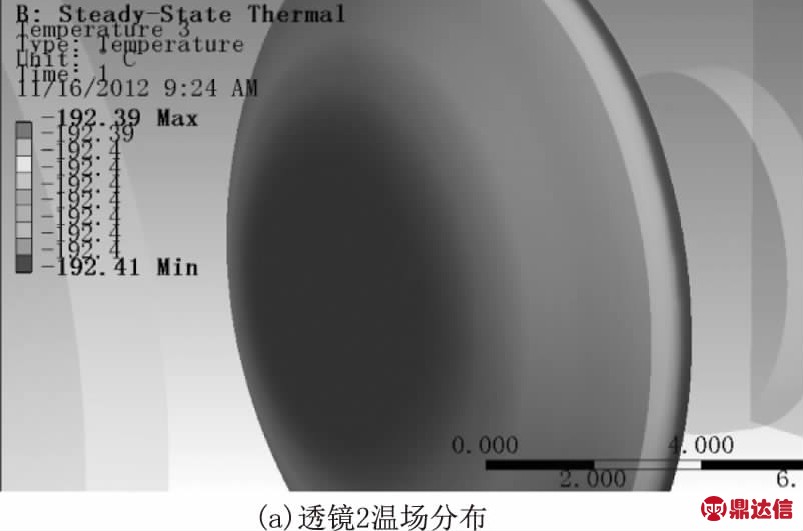

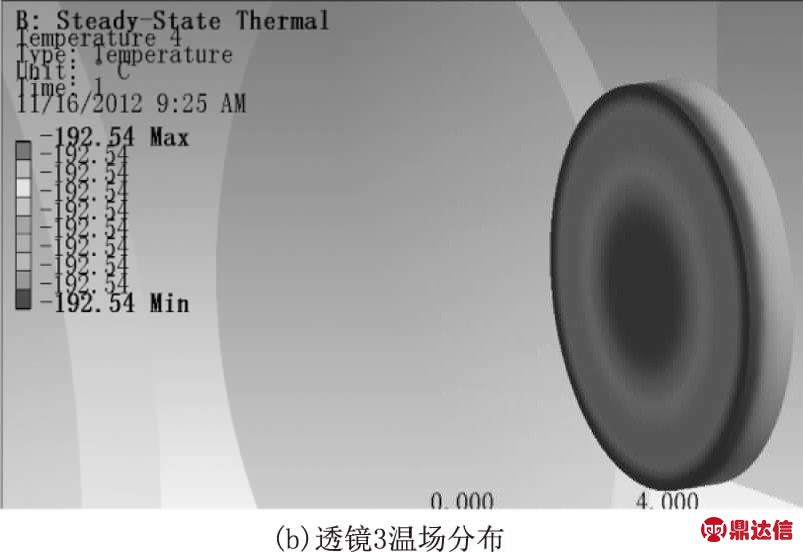

光学系统和结构设计完成后,使用ANSYS软件进行了热学仿真,计算冷屏在低温下的变形,透镜的温度均匀性、变形。如图5所示。由图可见,透镜2的最高温度为-192.4 ℃(80.61 K),透镜3的最高温度为-192.54 ℃(80.46 K)。两镜片的温度均匀性良好,小于0.05 K。

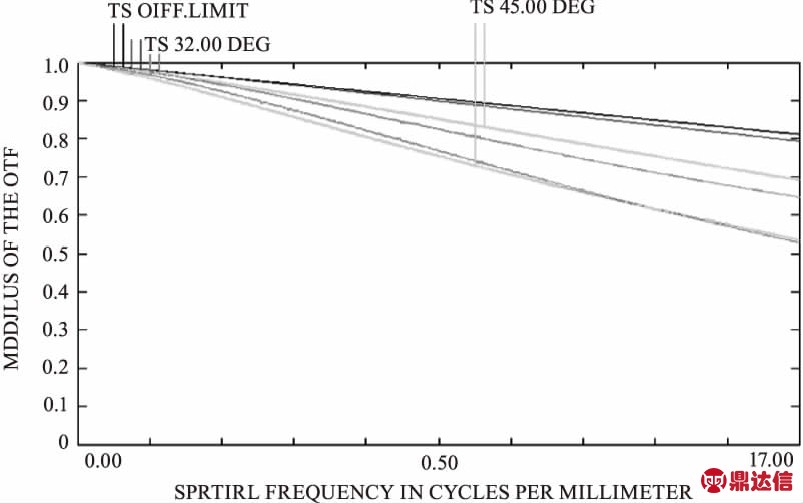

将仿真得到的低温下镜片的位置,输入到光学设计软件ZEMAX中进行仿真分析与设计改进,最终设计方案的性能如图6、7所示。图6所示为低温下光学调制传递函数曲线,表示不同空间频率下对比度的变化情况。由图可见,所有的MTF值均接近衍射极限在空间频率为17 lp/mm(对应于探测器像元尺寸为30 μm的特征频率)时,视场中心处MTF为0.77,视场边缘MTF为0.6。

图5 透镜温场分布

Fig.5 Lens temperature field distribution

图6 MTF曲线

Fig.6 MTF curve

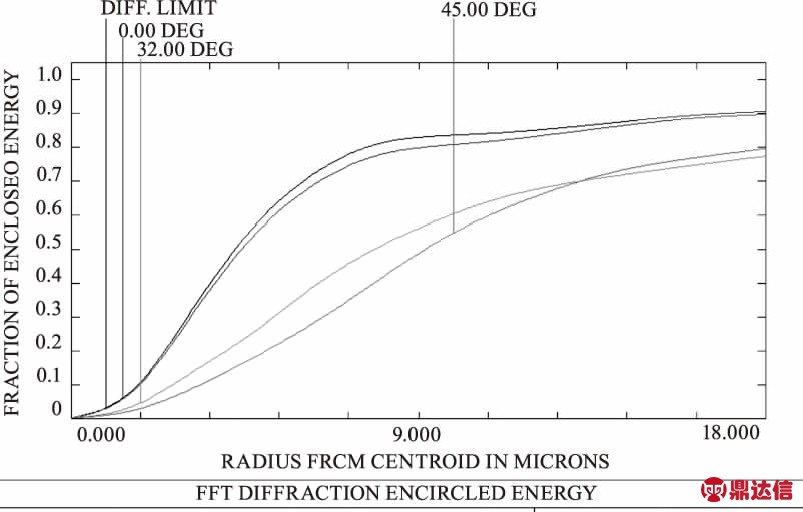

图7所示为衍射能量分布曲线,表明探测器每个像元内所含的能量百分比,是系统能量集中度性能的体现。由图可见,在30 μm像元尺寸内,中心视场所含能量百分比为85 %,边缘视场达到73 %~80 %。

4 组件装配与测试

组件装配时,以冷屏开口中心为基准,将透镜2、透镜3粘接在冷屏上,形成冷屏部件;将透镜1对中粘接在窗座上,形成窗座部件;探测器芯片粘接在调整垫上,再粘接在陶瓷衬底上。将光学系统与探测器共同封装在中测杜瓦的低温真空腔体内,进行成像,并对像质进行检验。根据测试结果,打开真空腔体,通过调整调整垫的厚度改变芯片与镜片之间的相对位置,获得最佳的成像效果。图8为装配完成的组件实物。

图7 衍射能量分布曲线

Fig.7 Diffraction energy distribution curve

图8 中测杜瓦组件

Fig.8 Test dewar prototype

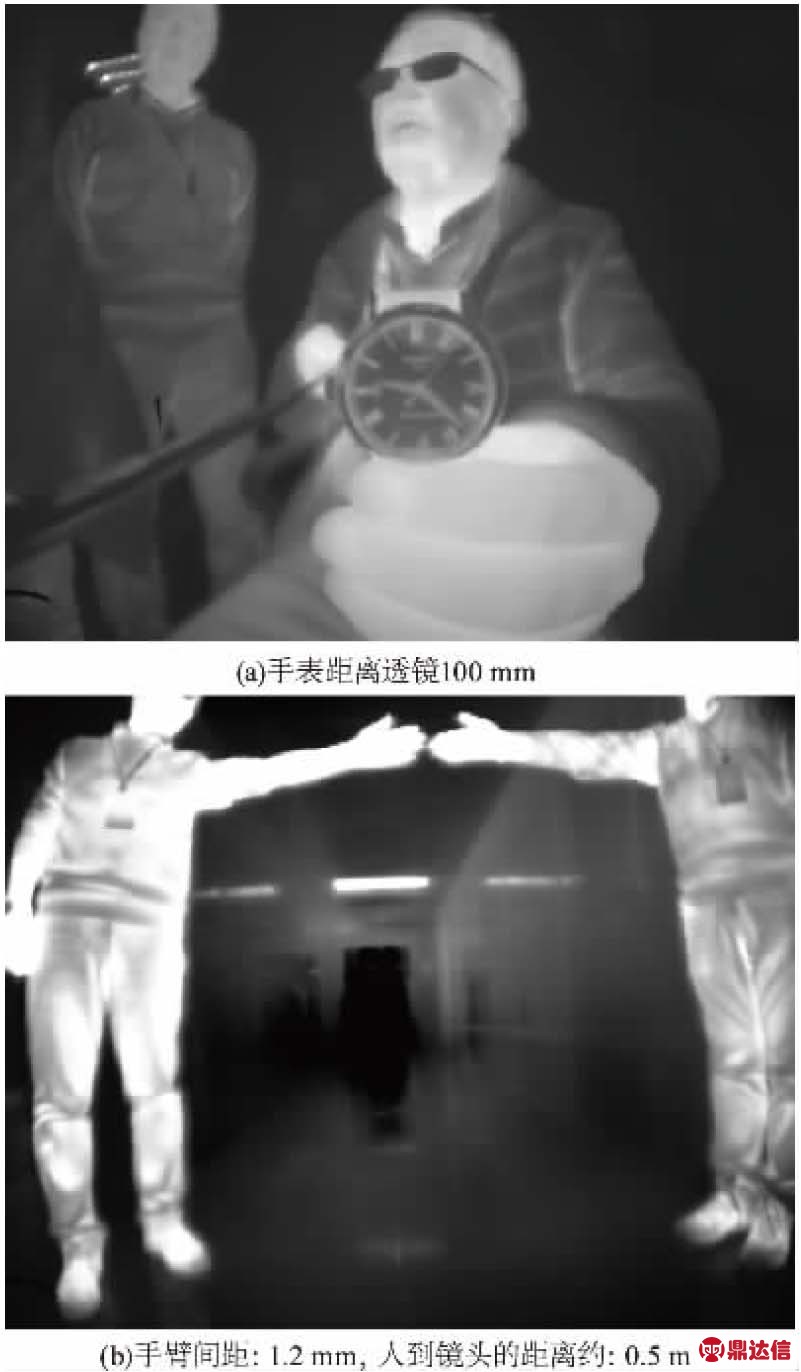

中测杜瓦组件制备完成后,在中国航天科工集团第三研究院303所进行了焦距和视场测试。样机焦距为5.87 mm,测量不确定度U=0.3 mm。样机水平视场是78.3°,垂直视场是60.8°,对角线视场是90.2°,视场测试时,由于转台精度等因素引起的测量不确定度U=1°。使用中测杜瓦组件进行了成像演示,如图9所示。

根据测试结果,光学集成式中测杜瓦组件达到了短焦距、大视场的设计目的,积累了一定的设计经验。但从成像效果上看,仍存在图像不实的问题,可能有以下原因:

图9 中测杜瓦样机成像图

Fig.9 Imaging map of mid-test Dewar prototype

a)在低温光学设计中,由于数据资源和仿真手段有限,只考虑了低温下透镜的位移对成像的影响,没有考虑材料折射率的变化和透镜本身的变形。后续,需要测试获得77 K低温下硅、锗等镜片材料的折射率等参数,并在仿真中予以考虑。

b)通过调整垫片厚度的方法,无法实现芯片位置的实时、连续调节,从成像效果上看,芯片位置与理论焦点位置仍存在一定偏差,后续还要调研更加合适的调整手段。

另外,由于视场大、信号大,采用传统的杜瓦组件测试评价方法无法得到集成光学组件的真实性能,需要联合系统单位进行相关的设计和测试。其次,随整机测试获得的MTF、NETD等参数也更有利于准确评价集成光学系统相对于传统红外成像系统的性能提升效果。

5 小 结

红外探测器杜瓦集成光学技术将光学系统集成在探测器杜瓦组件内部,使之处于恒定的低温环境中,能够实现光学系统的低温化、无热化和小型化,有效提高红外成像系统的探测精度、灵敏度和对环境温度变化的适应能力,在预警、制导等红外成像领域具有非常广泛的应用前景。本文通过短焦距、大视场的集成光学中测杜瓦组件的设计与制备,形成了杜瓦集成式低温光学系统的设计方法,实现了大视场成像的目的,积累了一定的研制经验。但在低温光学设计完善性和评价手段方面还需要做更加深入的研究。