摘要:针对无刷直流电机BLDCM(brushless DC motor)的精确控制和快速动态响应的需求,设计了一种新型集成式DRV8301驱动BLDCM的控制器。在分析PID控制算法的基础上,采用增量型PID算法实现速度闭环调节;采用TMS320F28035型DSP为控制器主控芯片,设计了高集成度的驱动保护电路、三相桥式逆变电路以及转子位置检测电路,简化了硬件电路结构,并完成了控制器的软件设计。实验结果验证了所设计的BLDCM控制器具有良好的控制精度和动态响应性能。

关键词:控制器;PID;集成式;三相桥式逆变电路;无刷直流电机

无刷直流电机 BLDCM(brushless DC motor)以良好的调速性能和较大的启动转矩等优点被广泛应用于航空航天、数控机床等领域[1-3]。随着电力电子技术、新型高性能磁性材料以及自动化技术的快速发展,对于无刷直流电机性能和控制精度的要求也日益提高[4-5]。因此,研究BLDCM控制器的控制算法以及设计高精度、高性能的BLDCM控制器具有重要的实用意义。

传统的BLDCM控制系统通常采用多路、独立式驱动保护电路来控制电机,电路设计复杂、稳定性差、效率较低。为进一步提高BLDCM控制系统的快速性、稳定性和鲁棒性,本设计采用浮点型TMS320F28035作为主控芯片,采用集成式DRV83 01作为驱动芯片,应用增量式PID算法完成BLDCM的速度闭环调节,实现了BLDCM控制器对电机的精确控制。

1 PID控制算法简介

本文在BLDCM控制器软件中引入增量式PID控制策略作为该系统控制算法的基础,结合传统无刷电机的数学模型[6-7]完成该控制系统软件和硬件的总体设计。

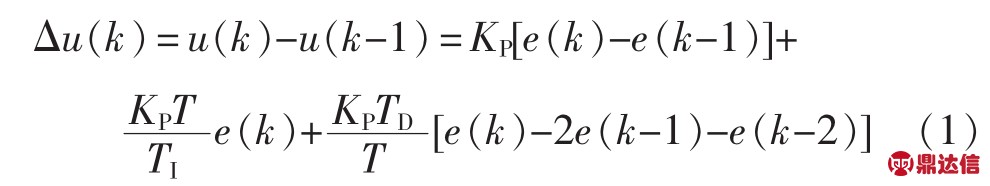

增量式PID算法表达式[8]为

式中:k、k-1、k-2 为采样次数;e(k)为第 k 次采样输出偏差值;Δu(k)为输出控制量的增量;KP、TI、TD和T分别为比例系数、积分时间、微分时间和采样周期。软件控制程序中PID参数为KP=7.5、TI=0.3 s、TD=0.000 2 s、T=0.001 s。

2 硬件设计

2.1 BLDCM控制系统硬件总体结构框图

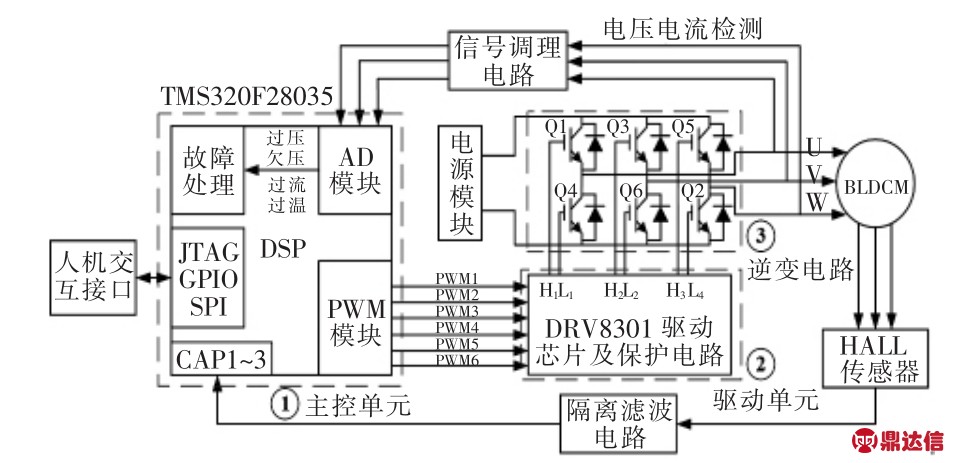

BLDCM控制系统硬件结构框图如图1所示,主要包括主控单元电路、驱动单元电路、三相逆变电路和转子位置检测电路。其中主控单元电路包括TMS320F28035及外围电路、保护电路;驱动单元电路包括DRV8301及外围电路、多组独立供电电源;三相逆变电路包括电压、电流采样电路[9]和桥式逆变电路;转子位置检测电路包括霍尔传感器电路、隔离滤波电路。

图1 BLDCM控制系统硬件框图

Fig.1 Block diagram of hardware in BLDCM control system

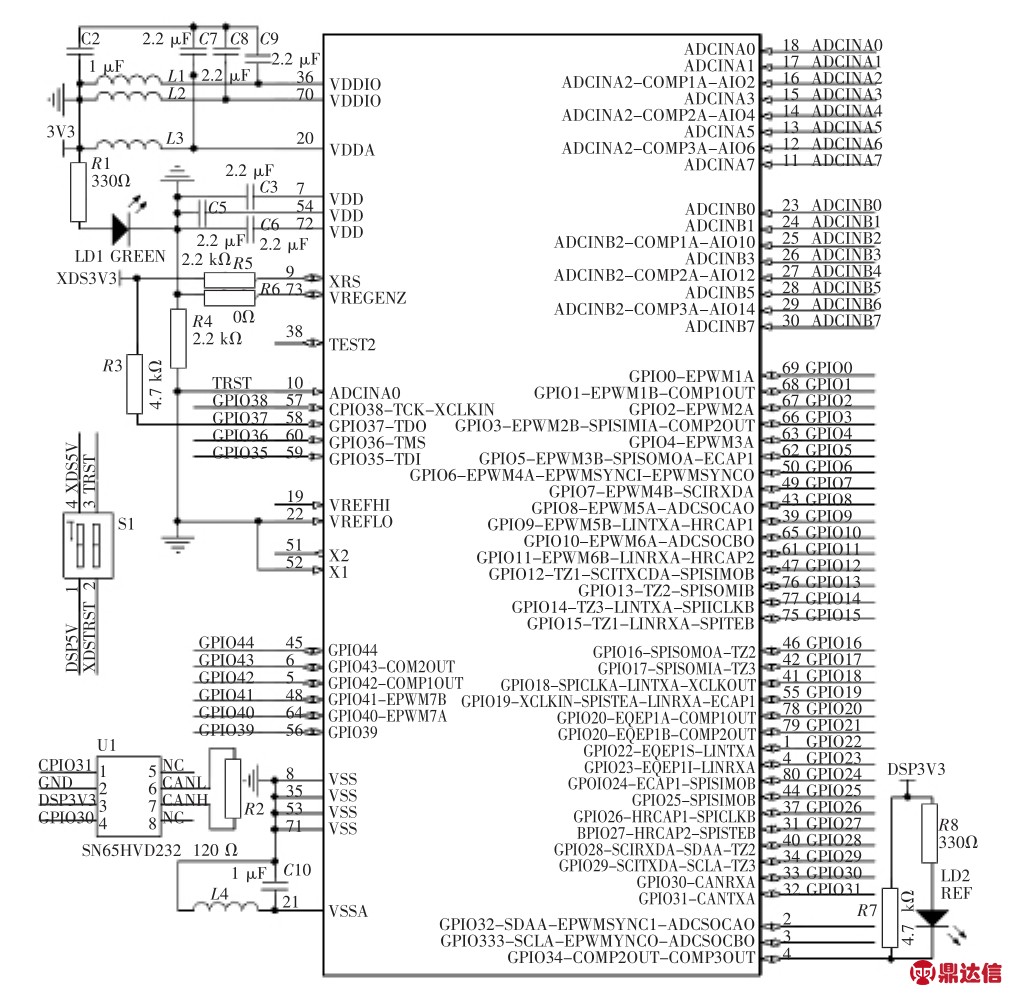

2.2 主控单元电路设计

BLDCM控制器的主控单元电路及其外围电路如图2所示。主控单元电路采用TI公司C2000系列32位CPU、内核频率高达60 MHz的数字信号处理器TMS320 F28035芯片为核心,内部嵌有高级定时器、AD模块和丰富的增强型外设端口,包括增强型脉宽调试器(EPWM)、增强型捕捉(CAP)、增强型正交编码器(EQEP)等;且其拥有的可编程浮点算术加速器独立于主CPU之外的代码执行,极大地提高了数字信号响应和处理速度,增强了BLDCM控制器对电机的实时调控性能。

图2 TMS320F28035及其外围电路

Fig.2 TMS320F28035 and its peripheral circuit

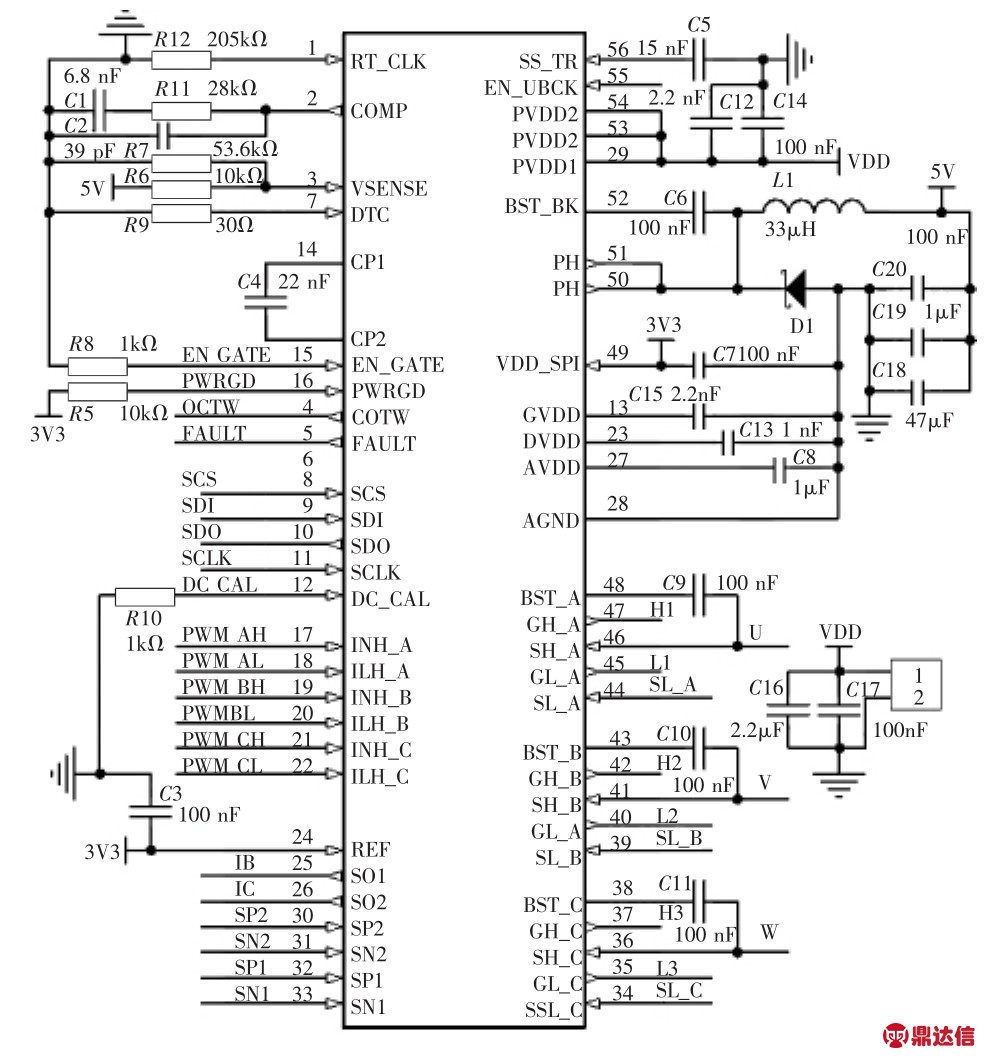

2.3 驱动单元电路设计

BLDCM控制器的驱动单元电路及其外围电路如图3所示。本设计采用具有欠压、过压及过温保护的DRV8301驱动电路,内部经逻辑电路转换可输出控制三相逆变电路的3路高压侧和3路低压侧驱动信号,相比于传统的设计复杂、驱动延时、抗干扰能力弱的驱动电路,DRV8301具有响应更迅速、效率更高、稳定性更强等优点;且其拥有的TPS54160降压转换器可提供给DSP或其他外围电路5 V输出,节约多路辅助触发电源,提高了控制器的供电可靠性;DRV8301将来自DSP的6路信号隔离放大,输出6路具有驱动能力的信号,使其分别控制逆变电路中的6个IRF1010型功率管的导通或关断[10],从而达到控制电机的目的。

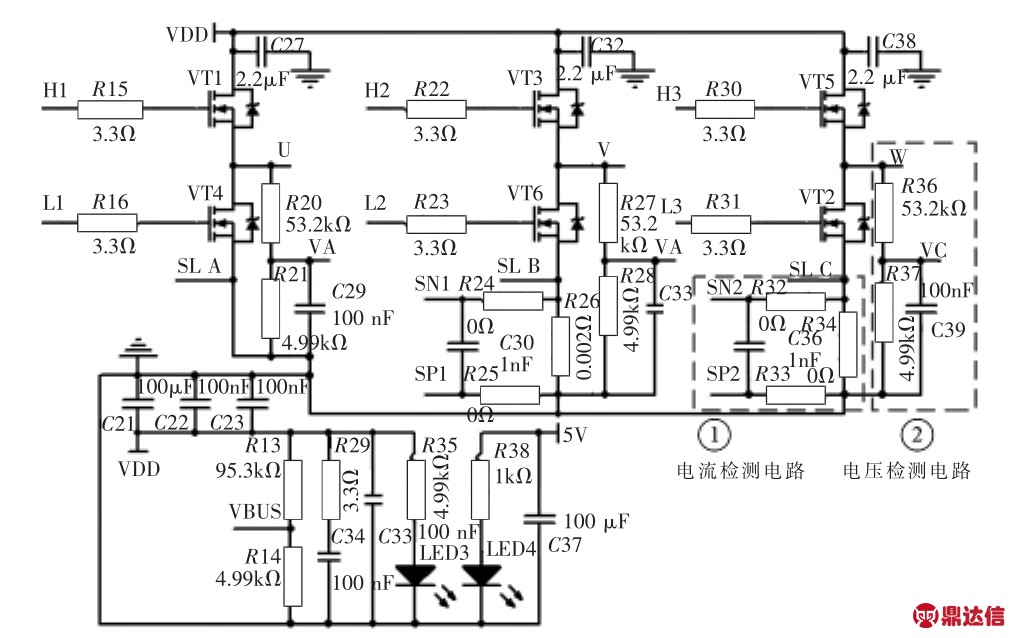

2.4 三相桥式逆变电路设计

三相桥式逆变电路如图4所示。以U相为例来说明功率管工作原理,当H1=0且L1=1时,VT1导通,VT4关闭;当H1=1且L1=0时,VT1关闭,VT4导通;当H1=1且L1=1时,VT1、VT4均关闭;其他两相情况与此类同。

本设计通过检测高精度采样电阻R26和R23实现对电流信号的采集,经驱动芯片的高性能电流分流放大器放大后输入DSP的ADCINB0、ADCINB1端口和DRV8301的FAULT引脚,经过ADC转化后得到电流信息。当过流关断信号输入FAULT引脚端口电压达到驱动三极管A5SHB导通时,DRV8301关断所有逻辑输出,通过DSP的外部中断口INT0触发过流中断保护。在电机绕组回路接入电压检测电路以便实时获取电压,当VA、VB、VC端电压超过SPI命令编程所设定的电压阈值3.3 V时,DSP启动过压保护动作。

图3 DRV8301及外围电路

Fig.3 DRV8301 and peripheral circuit

图4 三相桥式逆变电路

Fig.4 Three-phase bridge inverter circuit

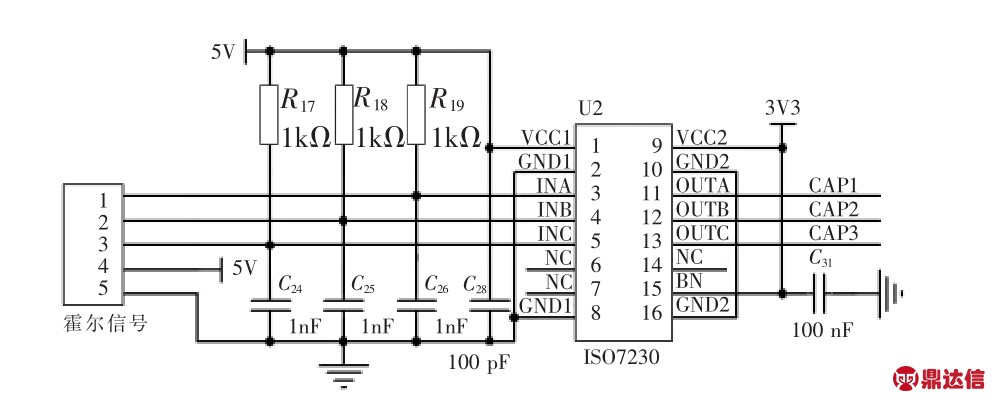

2.5 转子位置检测电路设计

转子位置检测电路如图5所示。3个空间相差120°角度分布的高精度霍尔传感器围绕在BLDCM周围,输出相位互差120°电角度且脉宽为180°电角度的方波信号,输出的转子位置信号经数字隔离器ISO7230后输入DSP的增强型捕捉CAP口[11],通过实时检测中断信息来获取转子位置信号和换相时刻,输出经PID调节的转速信号到驱动单元,完成转子位置的检测和转速的计算。

图5 霍尔信号接口电路

Fig.5 Hall signal interface circuit

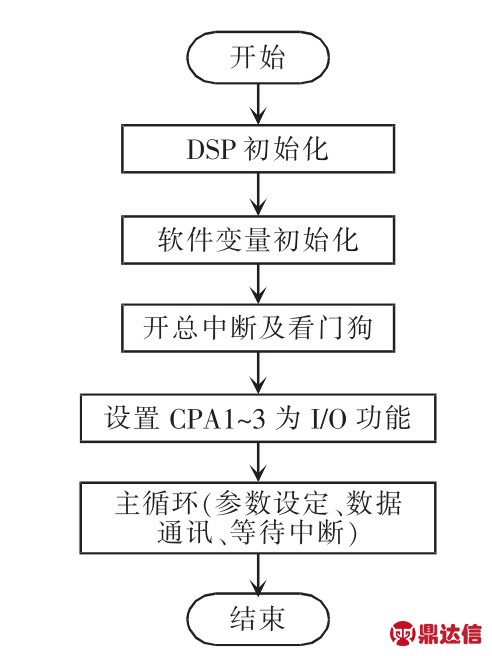

3 软件设计

图6 主程序流程

Fig.6 Flow chart of main program

DSP主程序流程如图6所示。本设计采用转矩脉动较小的单极性PWM控制方式实现对电机的速度调节[12],软件设计主要包括主程序、CAP捕获中断程序、PWM中断程序和A/D采集程序等。主程序主要完成系统寄存器的初始化、参数设定、故障处理以及数据通讯等功能。

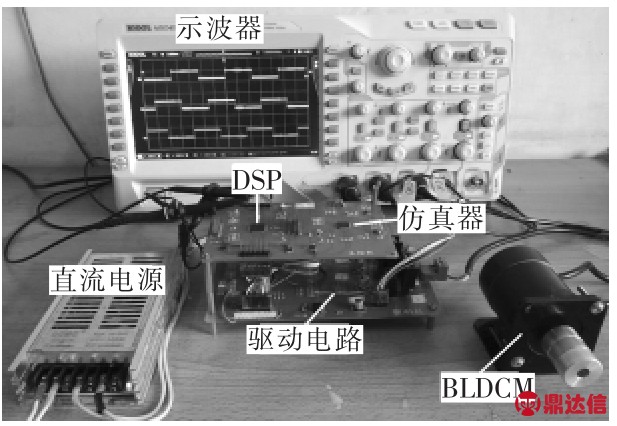

4 实验结果

BLCDM控制器实验平台如图7所示。无刷直流电机具体参数为:额定电压UN=24 V,额定功率PN=100 W,额定转速nN=3 000 r/min,额定转矩T=0.5 N·m,相数为 3,极对数 P=2。

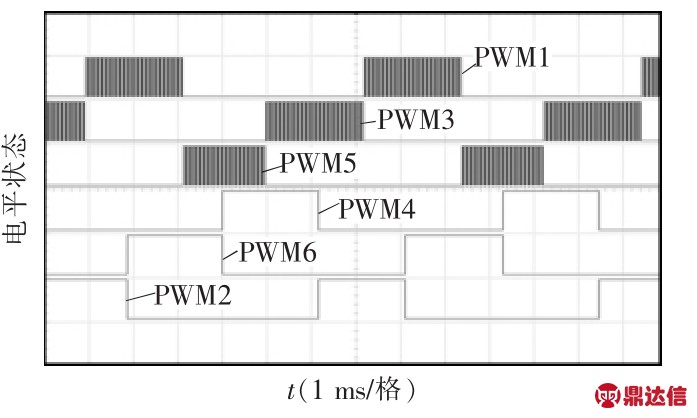

无刷直流电机逆时针运行时DSP输出的6路PWM信号波形如图8所示。根据IRF1010型功率管的工作特性,通过DTC引脚编程300 ns的死区时间可避免同相上下桥臂直通时产生的大电流对驱动芯片和功率管造成的损坏。利用RPL2316逻辑探头得到DSP输出6路PWM信号的逻辑时序图。高电平为1,低电平为0。由图8可以看出,PWM1、PWM3、PWM5的波形依次为高电平状态,良好的控制精度确保控制器输出的PWM4、PWM6、PWM2波形依次处于相应的互补状态[13],从而使无刷直流电机精确高效地换相运行。

图7 BLDCM控制器实验平台

Fig.7 Experimental platform of BLDCM controller

图8 PWM信号波形

Fig.8 Waveforms of PWM signals

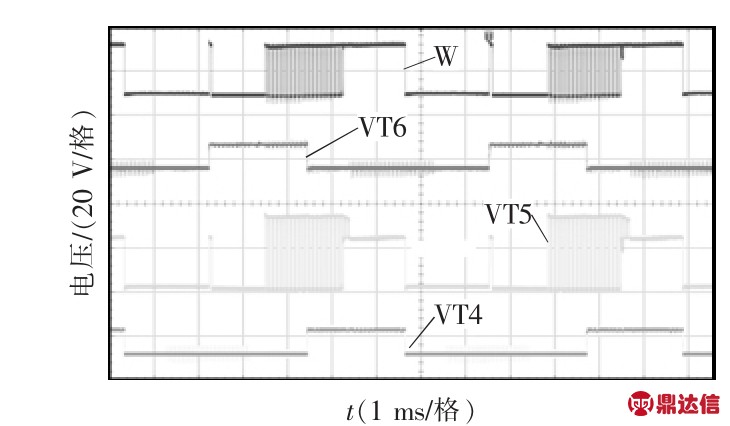

BLDCM控制器正常运行时的换相波形如图9所示。在VT5和VT6的波形均处于高电平时,导通相为W→V,其他功率管截止;在VT5和VT4的波形均处于高电平时,导通相为W→U,其他功率管截止;其他换相区的分析与此类同,不再赘述。实验结果符合两两导通三相六状态的理论分析[14-15],功率管快速精确的导通体现了控制器较高的控制精度和良好的动态性能。

霍尔信号波形如图10所示。在一个周期T=9.04 ms内包括1个上升沿和下降沿,所以相位依次互差120°电角度的3路霍尔信号对应6个位置信号(100-110-010-011-001-101),这 6 种状态分别持续60°电角度,实验结果符合霍尔传感器的变化规律[16]。

图9 W、VT6、VT5、VT4 触发信号波形

Fig.9 Waveforms of trigger signals in phases W,VT6,VT5,and VT4

图10 霍尔信号波形

Fig.10 Waveform of Hall signals

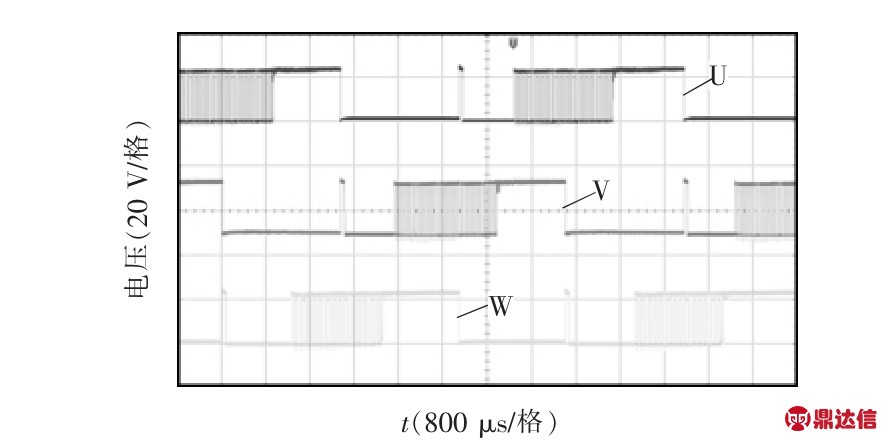

三相绕组首端对母线负极电压波形如图11所示。在电机旋转360°过程中,U、V、W三相输出依次互差120°电角度的信号驱动电机运转,保证了电机可以快速、稳定、高效地工作。系统在换相期间和两两导通期间均会发生微小的转矩脉动[17],主要是由电流换相造成的。

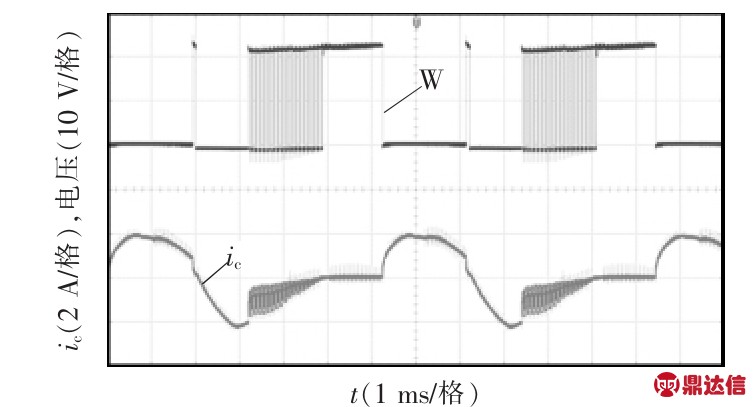

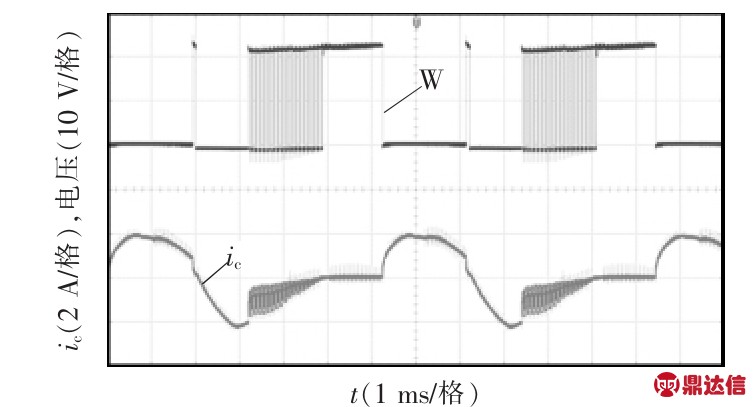

电机绕组W相电压和C相电阻R34所在支路电流波形如图12所示。按照两两导通三相六状态的工作原理,在绕组W相导通期间,U、V相下桥臂导通,W相下桥臂关断。但由于电容C36的充放电过程,所以W相下桥臂所在支路的电流不会立刻突变为0,而是渐变为0。该系统从0加速至恒速过程中,电压和电流波形变化平缓,电机运行稳定,体现了该控制器对无刷直流电机良好的动态控制性能。

图11 U、V、W相输出电压波形

Fig.11 Waveform of output voltage in phases U,V and W

图12 W相电压和ic输出波形

Fig.12 Waveform of output of W-phase voltage and current ic

5 结语

本文以增量式PID控制算法为核心,设计了一种采用DSP处理器的集成式BLDCM控制器。该控制器充分利用DSP的高速运算能力,采用集成式驱动电路代替传统的多路、独立式驱动电路,简化了硬件电路设计并提高了控制器的可靠性。试验结果表明所设计的BLDCM控制器运行稳定可靠、控制精度较高,具有良好的动态性能,充分显示了所设计方案的有效性和可行性。