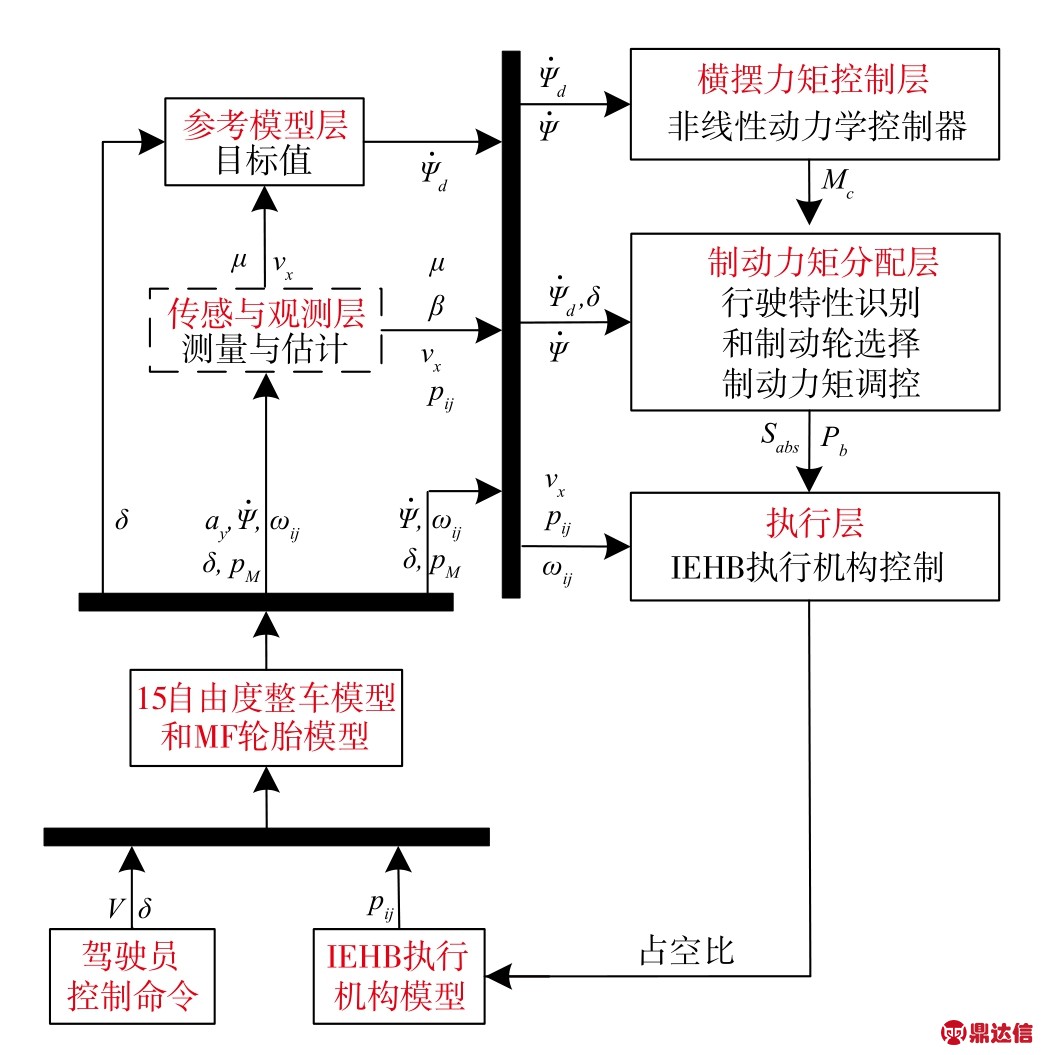

摘 要:为提高汽车在极限工况下的行驶稳定性,提出了一种基于集成式线控液压制动(IEHB)系统的车辆动力学稳定性控制策略。在多学科领域复杂系统建模仿真平台(AMESim)中建立了IEHB执行机构、15自由度非线性车辆动力学物理仿真模型;采用分层控制构架,运用线性比例控制与非线性补偿控制设计了横摆力矩控制层,设计了制动力矩分配层和执行层以保证被控车辆对参考模型层输出的跟踪品质。结果表明:相比于基于传统车身电子稳定性控制系统(ESC)的动力稳定性控制系统,横摆角速度峰值跟踪误差减少13.6 %,收敛时间缩短1.3 s,侧倾角、侧偏角、侧向加速度等也均有明显改善,车辆行驶稳定性显著提高。因而,本控制方法能确保车辆在极限工况下快速、准确地跟踪参考模型输出。

关键词:汽车主动安全;集成式线控液压制动(IEHB)系统;物理仿真模型;动力学稳定性;分层控制构架;非线性控制

随着能源、环境、安全、交通拥堵问题的日益突出,绿色智能化汽车逐渐成为热门话题,同时也对汽车底盘控制系统提出了更高的要求[1-3]。绿色智能化汽车要求制动系统减小或取消对发动机真空度的依赖,在制动能量回收过程中踏板感觉不受电机制动与摩擦制动协调的影响,并且制动系统能够实现快速、准确的主动制动干预。这些新要求是传统汽车制动系统难以实现的,从而促使了新一代制动系统的出现。能够满足上述要求的新一代制动系统可以分为两大类:1)线控液压制动系统:主要在传统汽车制动轮缸的基础上进行改进;2)线控机械制动系统:对传统汽车制动系统进行彻底革新,每个车轮配备一套电控制动执行机构[4-6]。

作为一种新型的电子液压制动系统,集成式线控液压制动系统(integrated-electro-hydraulic brake system, IEHB)的伺服电动建压装置与主缸集成在一起,在保证整体结构紧凑的同时,还能够实现快速、准确地调节制动压力,使IEHB可以更好地集成防抱死制动系统(anti-lock braking system, ABS)、电子稳定控制(electronic stability program, ESP)系统、再生制动系统(regenerative braking system, RBS)、自适应巡航控制(adaptive cruise control, ACC)、主动紧急制动(autonomous emergency braking, AEB)等整车控制功能[7]。

近些年来,世界各大知名汽车零部件公司都陆续推出了IEHB相关的样机,比如博世的iBooster、大陆的MK-C1、LSP公司的IBS等,但是这些技术都还没有被量产,相关技术也处于保密阶段。国内外的科研机构也积极开展相关研究。李静等[8]通过Matlab/ Simulink与CarSim联合仿真,对IEHB执行机构的关键参数进行了分析,并对整车运动控制问题进行了研究。熊璐等[9]通过IEHB系统特性分析,利用颤振补偿方法对IEHB系统进行液压力优化控制研究。Huh K[10]等针对IEHB的伺服电动建压装置利用Lyapunov函数设计了滑模控制器,并对比了传统PID控制器的控制效果。

研发IEHB对于新能源汽车和智能汽车具有重要意义。为了进一步探究IEHB系统相关技术,本文介绍了研究所采用的IEHB系统;通过数学模型明确IEHB执行机构的关键参量及不同参量之间的关系,同时在多学科领域复杂系统建模与仿真平台(advanced madeling environment for performing simulation of engineering systems, AMESim)中建立了整个汽车、轮胎、IEHB系统的物理模型;基于分层控制构架和非线性控制方法,设计了汽车动力学稳定性控制器模型;根据正弦停滞测试(Sine-with Dwell)相关要求进行了仿真试验,并与传统车身电子稳定性控制系统(electronic speed controller, ESC)、无稳定性控制效果进行对比分析,验证了本文所提出的基于集成式线控液压制动系统的车辆动力学稳定性控制策略的有效性和优越性。

1 IEHB系统

1.1 IEHB系统组成

本文所采用的IEHB系统方案简图如图1所示,主要包括:1)踏板行程模拟器:通过位移传感器信号识别驾驶员的制动意图,并模拟制动踏板感觉。2)电动主缸:实现输出压力的精细调节。3)液压调节单元:用于调节制动轮缸压力。4)传感器:采集制动踏板位移和主缸输出压力。5) IEHB系统控制器:根据驾驶员操纵和整车运动需求对制动系统实施控制。

1.2 IEHB执行机构工作原理

在IEHB系统增压时,电动主缸中的伺服电机转矩增加,液压调节单元中的进液阀(常开阀)打开,出液阀(常闭阀)关闭。在IEHB系统保压时,电动主缸停止工作,液压调节单元中的进液阀和出液阀同时关闭。在IEHB系统减压时,进液阀关闭,出液阀打开,回油泵工作,同时通过电动主缸进行主动减压操作,从而实现系统的快速减压。

2 整车模型

2.1 汽车动力学模型

本文在AMESim中搭建了15自由度汽车动力学模型,如图3所示,包括:车身的纵向、侧向、垂向、侧倾、俯仰以及横摆运动6个自由度,车轮垂向振动4个自由度,车轮旋转4个自由度,前轮转角1个自由度[11]。

图1 IEHB系统方案简图

图2 整车15自由度动力学模型

2.2 轮胎模型

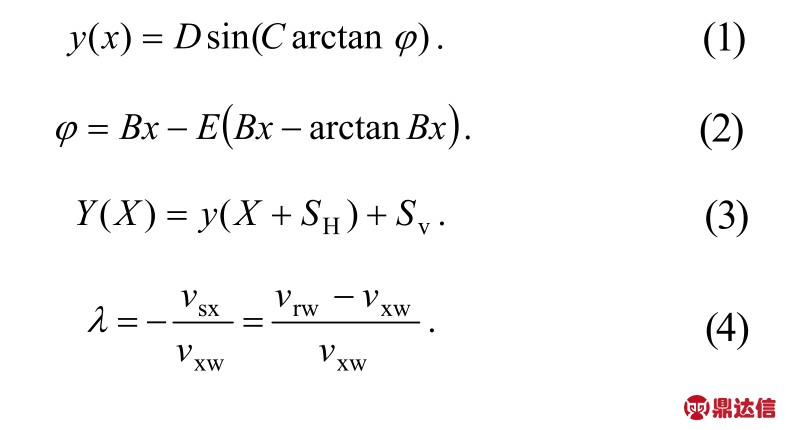

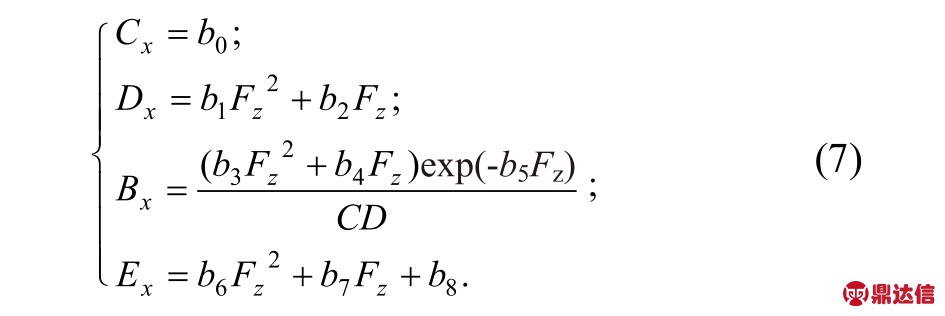

为了反映真实的轮胎动力学特性,本文采用Pacejka魔术公式描述轮胎的非线性动力学行为[12],其统一表达式如下:

其中,轮胎纵向力因子为:

轮胎侧向力因子为:

其中: Y为纵向力、侧向力或回正力矩; X为纵向滑移率λ或轮胎侧偏角α; SH、 Sv分别为水平、垂直偏移常数;vrw为轮速ω与轮胎有效半径Re的乘积; vxw、vyx分别为车轮中心的纵、横向速度; vsx为vxw与vrw之差; B为刚度因子; C为形状因子; D为峰值因子; E为曲率因子;Fz为轮胎垂直载荷; γ为轮胎外倾角; a1-a8、b1-b8为拟合参数,数值见文献[11]。

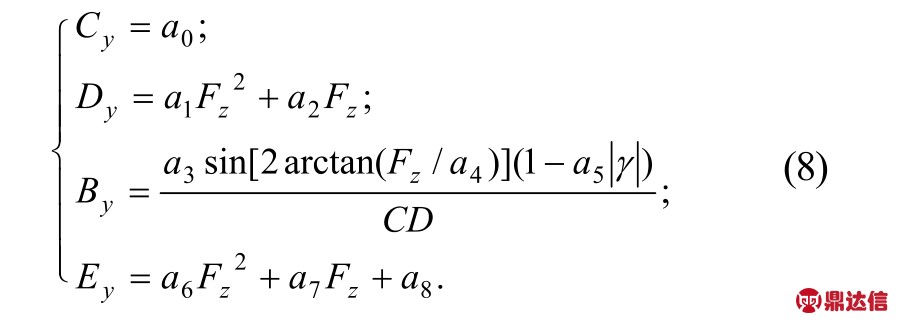

考虑汽车在转弯制动过程中的轮荷转移和轴荷转移效应,每个车轮的垂直载荷计算如下[13]:

其中: g为重力加速度; ax、ay分别为汽车纵、横向加速度; a、b分别为汽车前、后轴距; L为汽车轴距; h为汽车质心高度; m为整车质量; c为轮距。

轮胎的纵向力与侧向力必须满足“附着椭圆”的条件约束,因此,最终轮胎的纵向、侧向力表达式为:

其中: Fx、Fy分别为修正后的轮胎纵向力、侧向力。

3 汽车动力学稳定性控制器设计

根据本文所建立的整车模型、轮胎模型、IEHB执行机构模型,设计基于分层控制构架的非线性动力学稳定性控制器,如图3所示。

图3 汽车动力学稳定性控制构架

3.1 传感与观测层

传感与观测层主要负责测量和观测汽车动力学状态,同时估计轮胎—路面信息等,具体设计方法参见文献[14-15]。

3.2 参考模型层

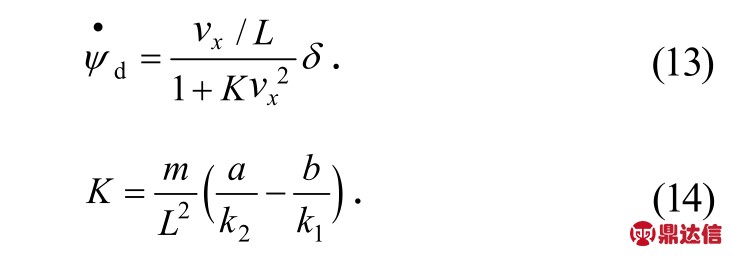

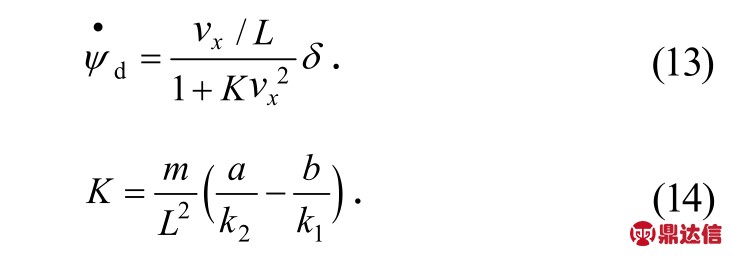

车辆横向动力学的极限行驶状态可以定义为:汽车的横摆角速度/转向角的传递函数不在正常驾驶员的经验范围内,且有明显差别时,即为极限行驶状态。经验范围一般认为车辆处于线性系统状态的范围。因此,汽车是否处于极限行驶状态,可以通过与线性二自由度车辆参考模型的比较确定[16]。理想的车辆横摆角速度表达式如下[17]:

理想的车辆横摆角速度受到路面附着系数的约束,其最大值为[16]:

其中: vx为车辆纵向速度; δ为车辆前轮转角; m为整车质量; μ为路面附着系数; K为车辆稳定性因数; k1、k2分别为车辆前、后轴侧偏刚度。

3.3 横摆力矩控制层

由于横摆角速度直接反映了车辆的转向特性和品质,并且横摆角速度可以通过传感器直接测得,有很高的可靠性[18]。因此,本文选择横摆角速度偏差(理想值与实际值偏差)作为汽车动力学稳定性控制的控制变量,设计线性比例控制率如下:

为了保证系统的鲁棒性及收敛性,设计非线性补偿控制率为:

因此,本文所设计的汽车主动横摆力矩控制率如下:

其中: 为车辆的实际横摆角速度; gD为车辆动力学控制增益; gC为稳定性补偿控制增益;sgn为符号函数; Δ为横摆角速度偏差控制阀值。

为车辆的实际横摆角速度; gD为车辆动力学控制增益; gC为稳定性补偿控制增益;sgn为符号函数; Δ为横摆角速度偏差控制阀值。

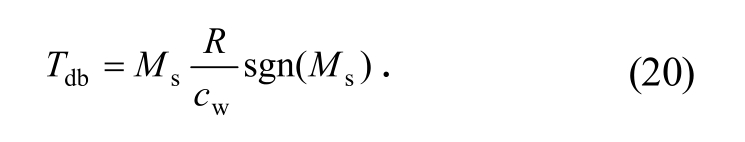

3.4 制动力矩分配层

汽车转向操作影响参考车速、车轮滑移率等动力学稳定性控制参数的计算,而转向、制动过程中由于车辆载荷转移及轮胎“附着椭圆”的原因,也使对前轮和后轮施加制动力矩所产生的车辆横摆力矩有很大差异[19]。本研究采用“单轮调控”策略,即车辆横摆力矩控制层要求对单个车轮进行制动力矩控制,以产生主动目标横摆力矩。

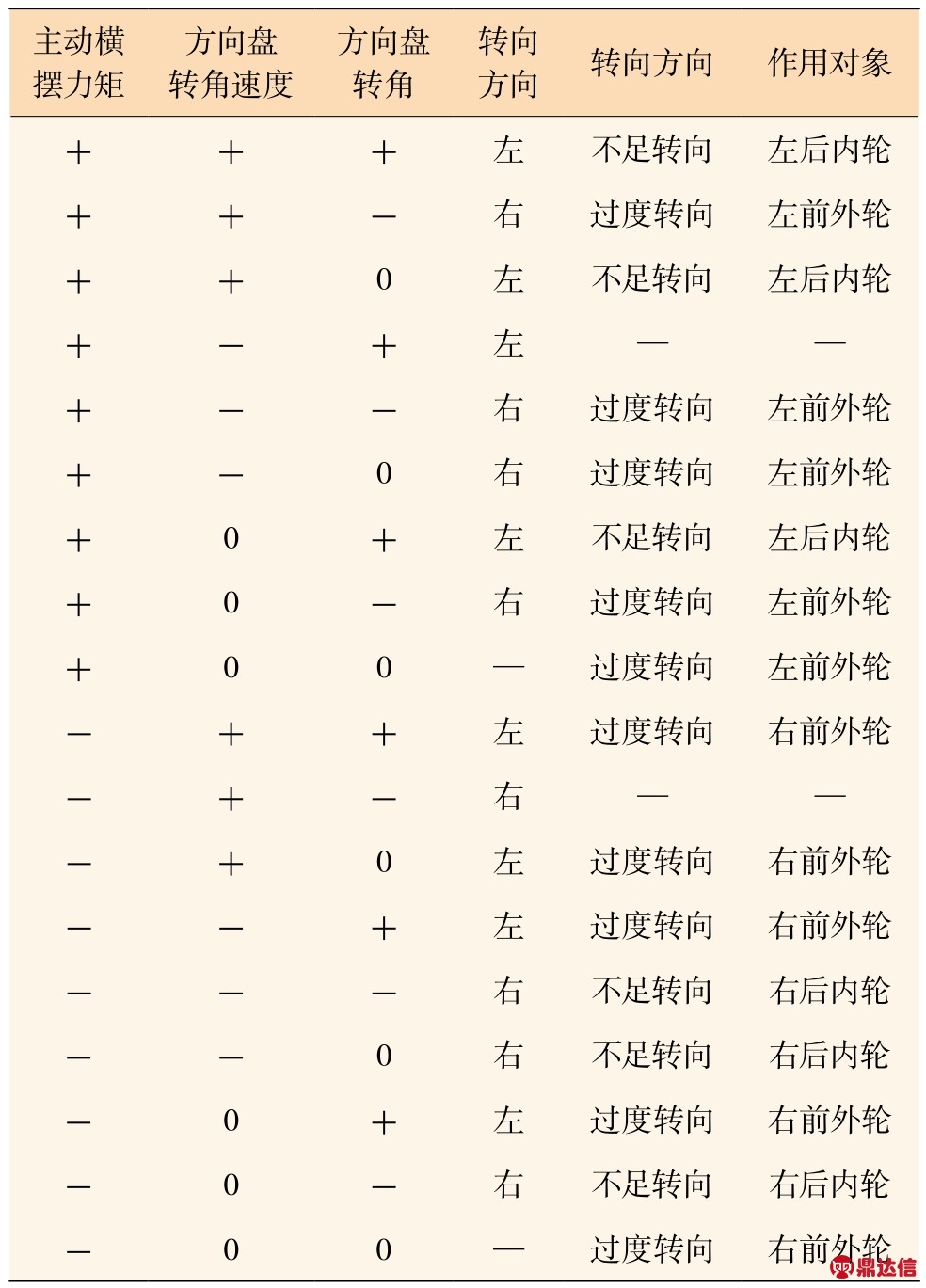

因此,需要根据汽车行驶状态参数(如方向盘转角,横摆角速度等)识别驾驶员的转向意图(向左转还是向右转)及汽车转向行驶特性(过度转向还是不足转向),从而选择产生目标横摆力矩的制动轮并计算施加制动力矩的大小,进而提供合适的主动横摆力矩,保证汽车动力学状态稳定。定义车辆主动横摆力矩、方向盘角速度、方向盘转角的符号符合“右手法则”,即汽车向前行驶过程中,以产生逆时针的运动或运动趋势为正,具体制动力矩分配策略如表1所示[20]。

表1 制动力矩分配策略

由表1可知,在第4个工况及第11个工况下汽车动力学稳定性控制系统将不进行任何主动干预,以避免与驾驶员的操纵意图冲突。

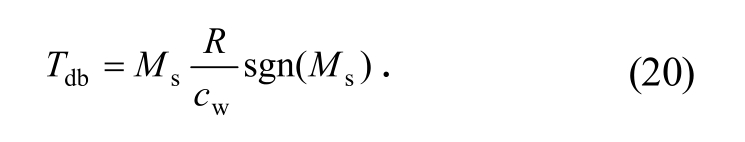

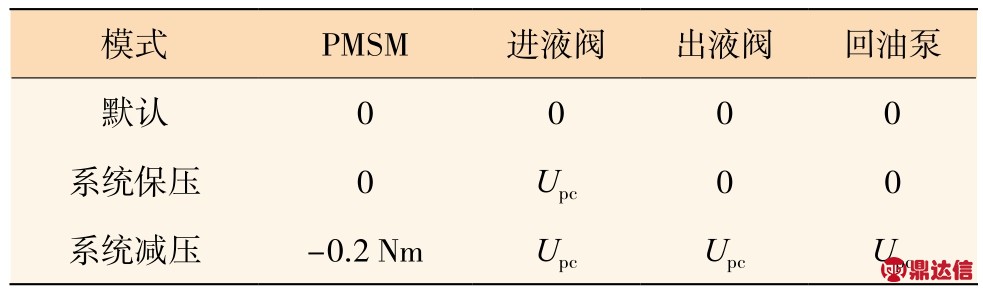

当识别汽车为不足转向特性且横摆角速度偏差的绝对值大于2(°) / s时,内后车轮主动制动;当识别汽车为过度转向特性且横摆角速度偏差的绝对值大于2(°) / s时,外前轮主动制动。主动制动力矩目标值计算表达式为:其中: R为轮胎滚动半径; cw为车辆半轮距。

为了产生合适的地面制动力,同时防止制动轮抱死,需要对车轮的滑移率进行控制。

当估算的制动轮纵向滑移率值小于Sabs(1+x)时,车轮的制动力矩控制输出为:

当估算的制动轮纵向滑移率值在[Sabs(1+x), Sabs(1-x)]区间时,车轮的制动力矩控制输出为:

其中: x为滑移率调控裕度;Sabs为纵向滑移率调控值。

当估算的制动轮纵向滑移率值在[Sabs(1-x), 0]区间时,车轮的制动力矩控制输出为:

3.5 执行层

汽车动力学稳定性控制要求制动执行机构快速、准确地调节制动轮缸的压力,从而对轮胎滑移率进行调控,并追踪目标制动力矩,进而保障车辆的行驶安全性。因此,IEHB执行机构对上层控制命令的响应品质、执行能力至关重要。

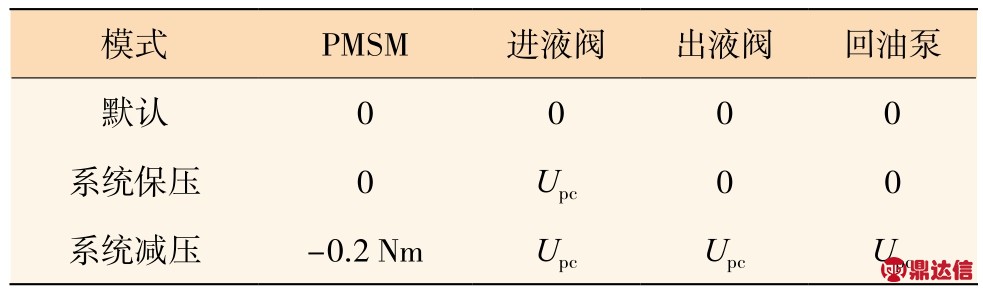

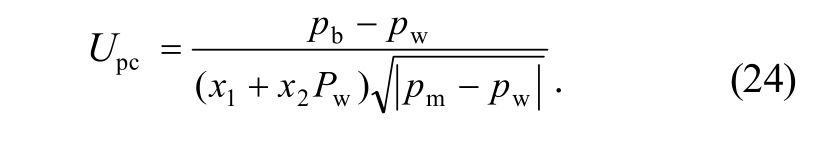

IEHB执行机构的液压制动力是通过电动主缸及液压调节单元(电磁阀和回油泵)的触发模式调控的。本文所设计的执行层控制策略如表2所示。

表2 IEHB执行机构控制策略

当系统增压控制时,电动主缸的永磁同步电机(permanent magnet synchronous motor, PMSM)输入的控制扭矩为1.25 Nm,进液阀的控制指令为0,出液阀的控制指令为0,回油泵的控制指令为0;当系统保压控制时,PMSM输入的控制扭矩为0 Nm,进液阀的控制指令为Upc,出液阀的控制指令为0,回油泵的控制指令为0;当系统减压控制时,PMSM输入的控制扭矩为-0.2 Nm,进液阀的控制指令为Upc,出液阀的控制指令为Upc,回油泵的控制指令为Upc。控制指令Upc由液压控制逆向模型确定,其表达为[21]:

其中: pb为目标轮缸内制动液压强; pm为电动主缸内制动液压强; pw为当前时刻轮缸内制动液压强; x1、x2为最小二乘法拟合得到的参数。

4 仿真试验分析

本研究采用AMESim仿真平台提供的slave模型与master模型的联合仿真方案,定义IEHB执行机构物理仿真模型为slave模型,15自由度整车物理仿真模型为master模型,彼此通过SHM接口模块实时地进行数据交换。本文使用的车辆及轮胎模型仿真参数分别为华晨B级轿车和米其林轮胎参数,数值见文献[15],并且IEHB执行机构仿真参数见文献[22]。

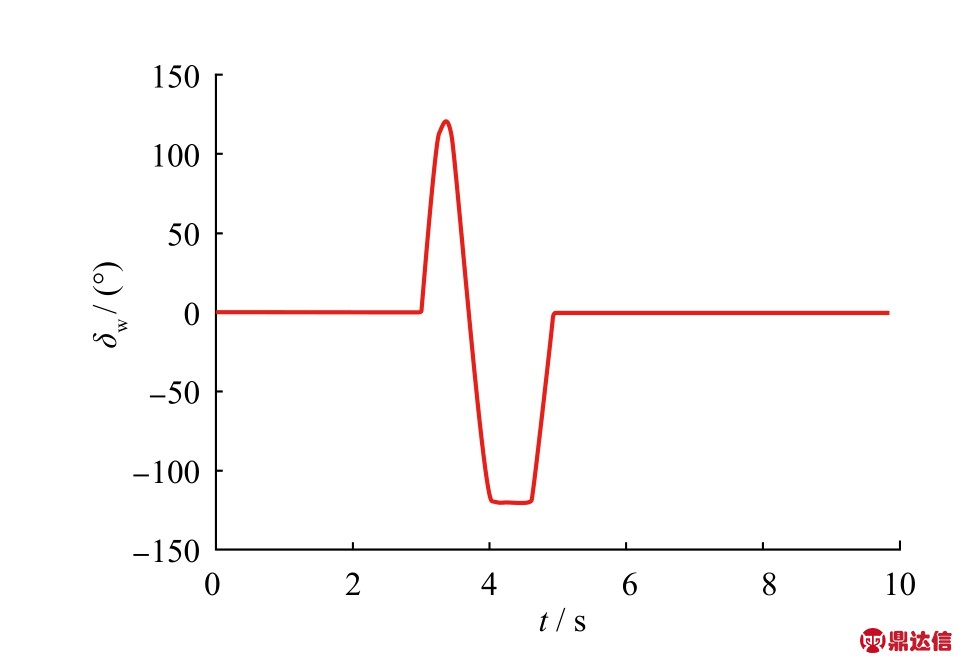

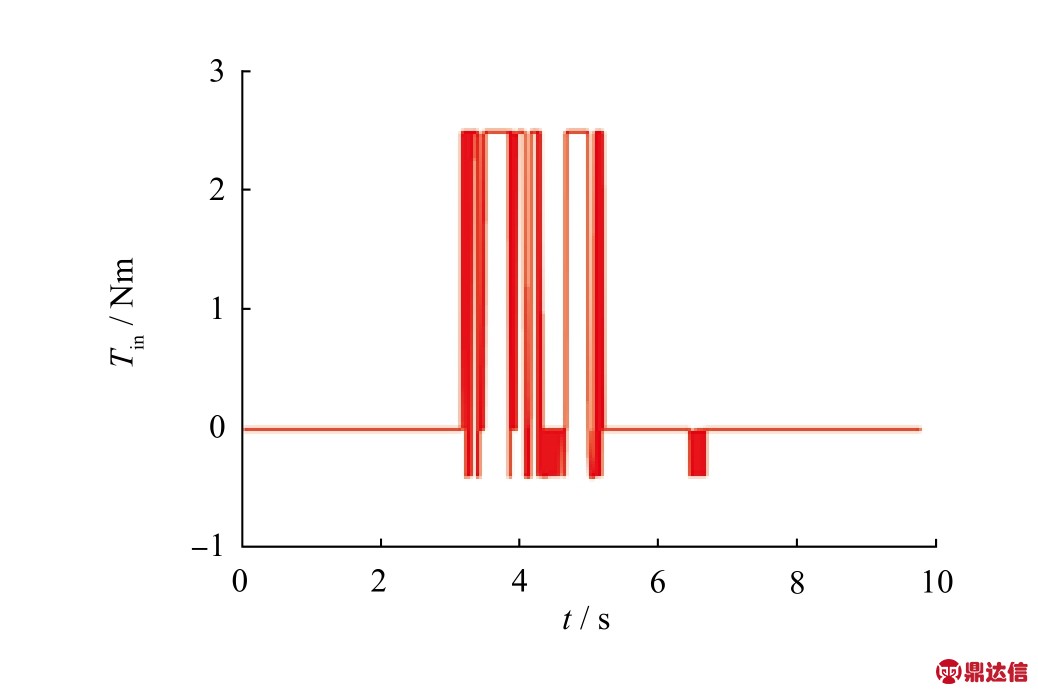

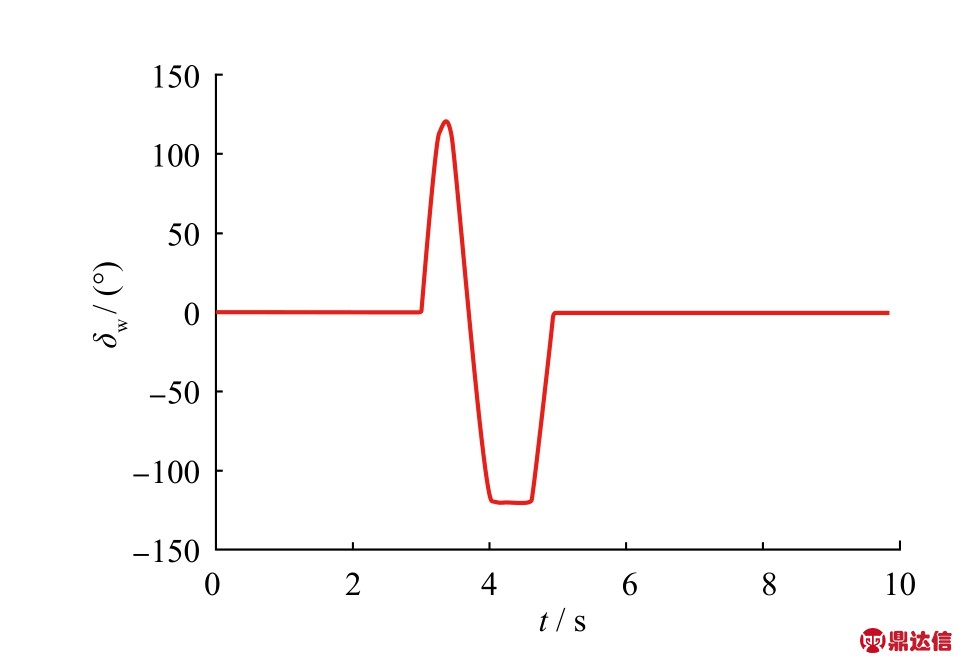

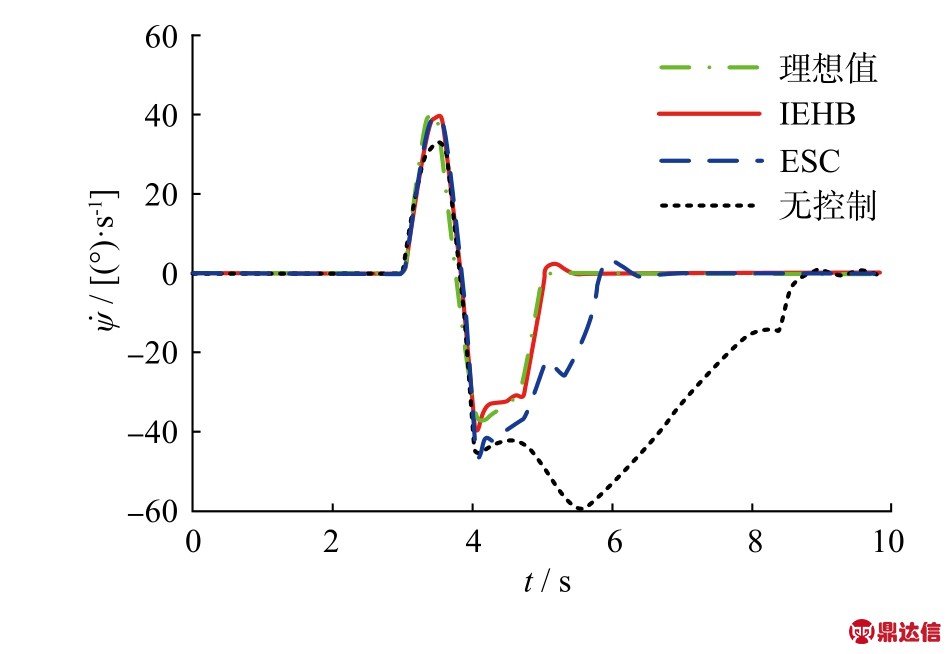

根据正弦停滞测试(Sine-with Dwell)的相关要求,在试验开始阶段,汽车的行驶速度为80 km/h,转向输入为一个0.7 Hz并且在第二峰值振幅开始时延迟0.5 s的正弦波,仿真试验在附着系数为1的路面上进行,方向盘转角输入如图4所示,仿真试验结果如图5—图11所示。

图4 车辆转角控制命令

“正弦停滞”测试指标包括[23]:1)在正弦停滞转向角输入完成后的1 s时刻,车辆横摆角速度值不能够超过方向盘转角换向后第一个横摆角速度峰值的35%;2)在转向角输入完成后的1.75 s时刻,车辆横摆角速度值不能超过方向盘转角换向后第一个横摆角速度峰值的20%;3)在转向输入开始后的1.07 s时刻,汽车重心位置与初始直线路径的侧向偏移量应至少为1.83 m(整备质量小于3.5 t的车辆)。因此,根据图5分析的汽车动力学稳定性控制效果总结如表3所示。

图5 横摆角速度仿真结果

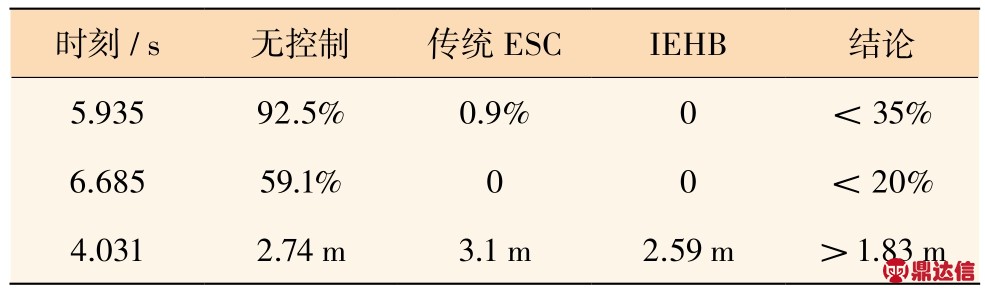

表3 汽车动力学稳定性效果对比分析

从图5和表3中可以看出,虽然基于IEHB系统和基于传统ESC系统的车辆动力学稳定性控制结果均满足“正弦停滞”测试指标,但前者对参考模型输出的理想值具有更好的跟踪效果,峰值跟踪误差减少13.6%,收敛时间缩短1.3 s。而没有动力学稳定性控制系统的车辆在第2个波峰过后完全不能跟踪参考模型输出的理想值,汽车严重失稳。

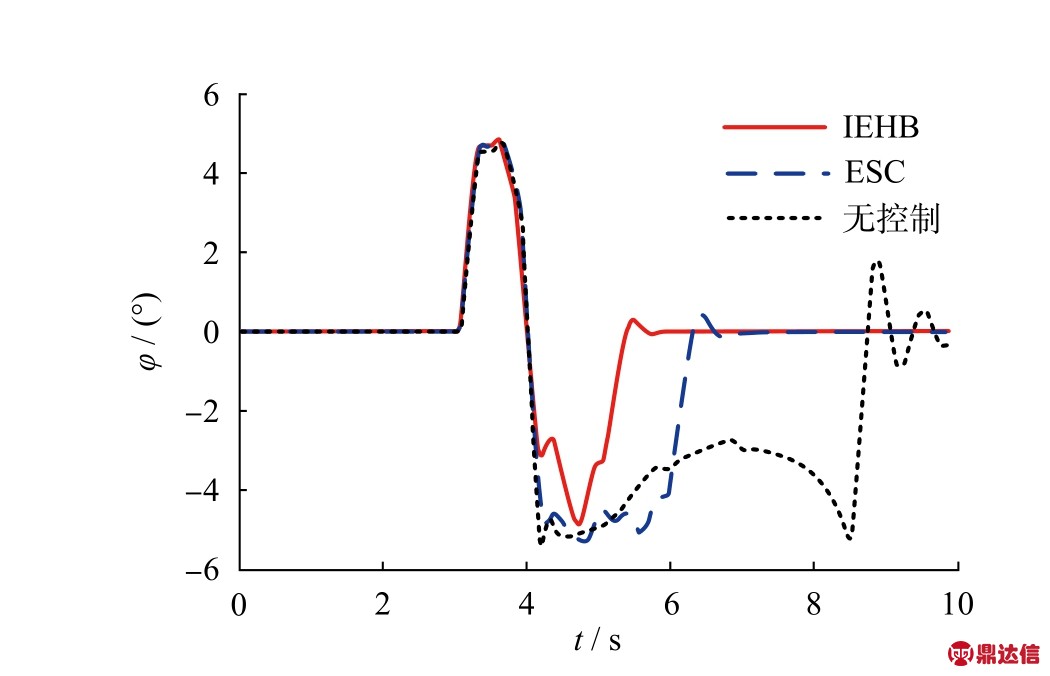

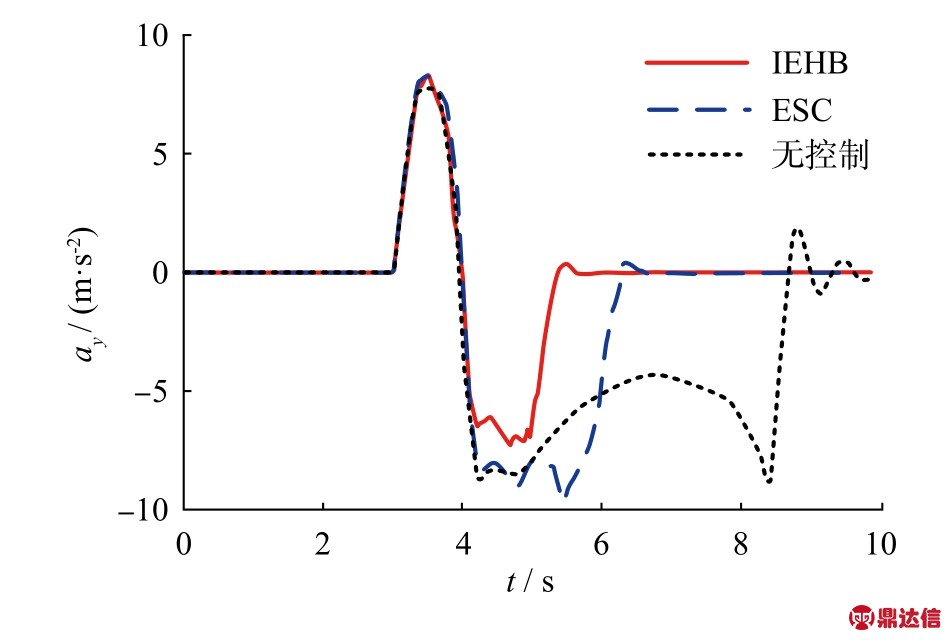

图6和图7显示车辆侧倾角和侧向加速度均得到了适当的减小,相较于传统ESC系统控制结果,峰值分别减小14.8%、23.8%,收敛时间缩短1.03 s,车辆的横向稳定性得到了明显改善。

图6 车身侧倾角仿真结果

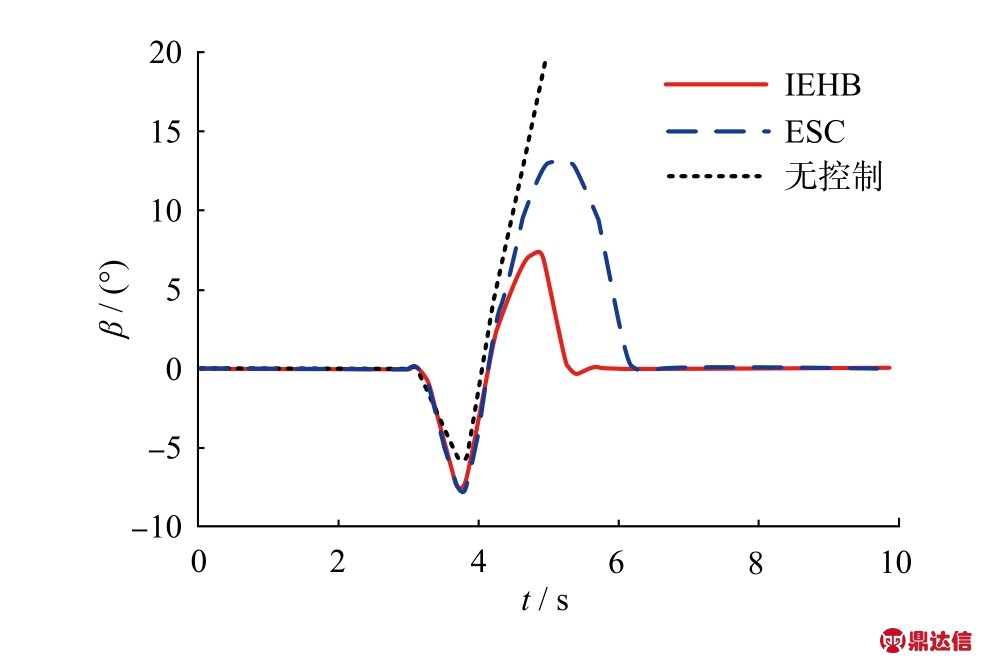

由图8可知,基于IEHB系统控制的车辆质心侧偏角峰值比基于传统ESC系统控制的车辆质心侧偏角峰值减小6.6°,收敛时间缩短0.95 s。没有施加动力学稳定性控制的车辆,由于严重失稳无法通过仿真得出质心侧偏角曲线。

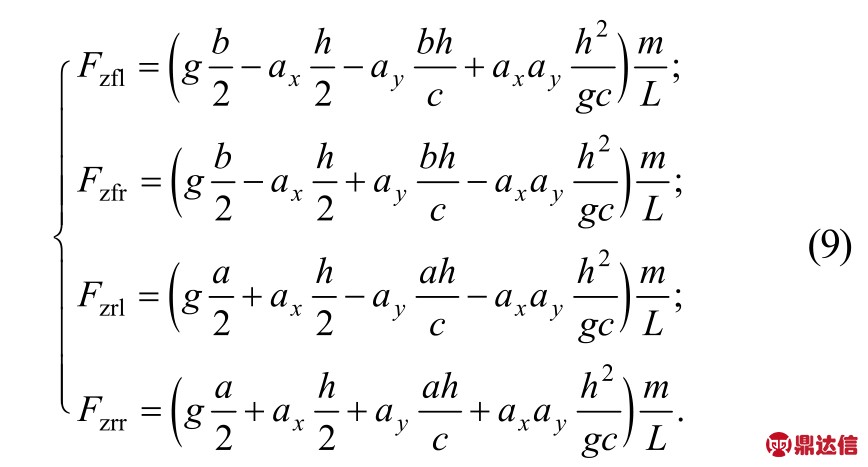

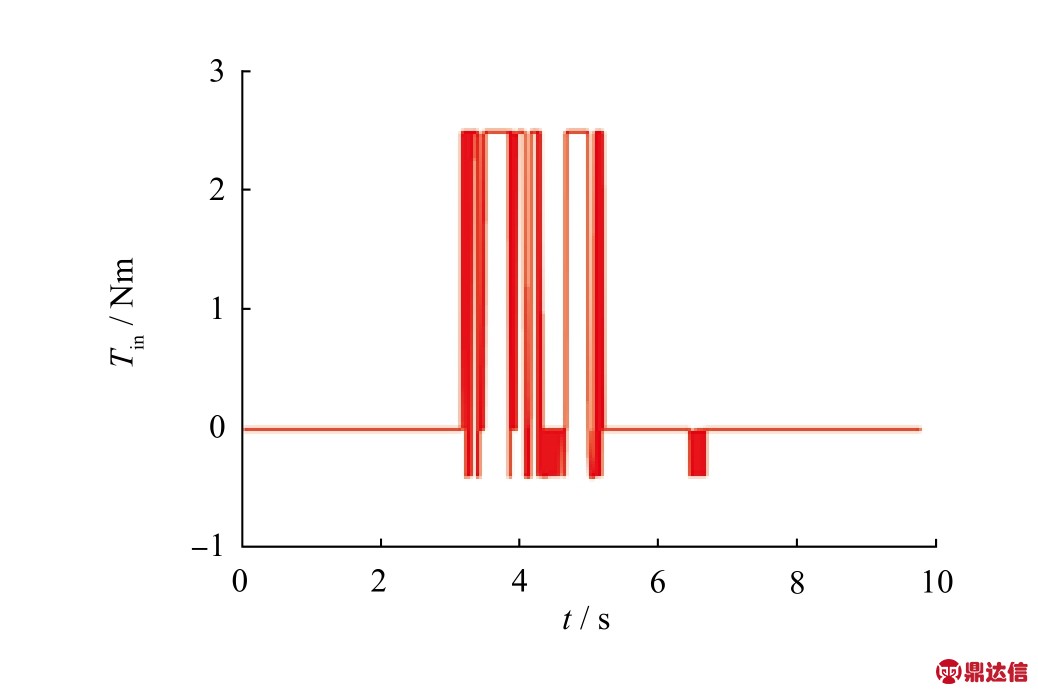

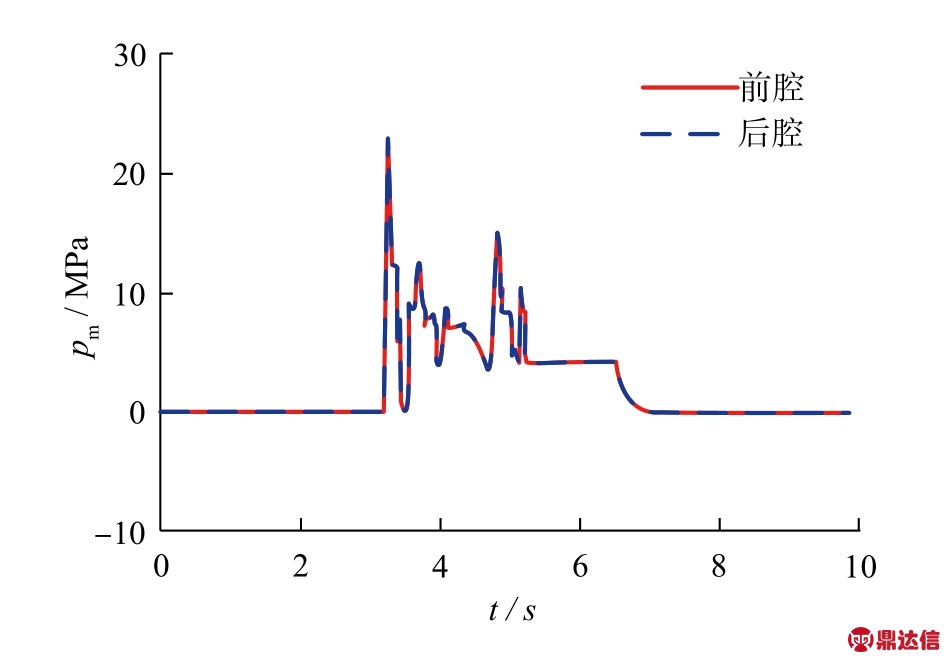

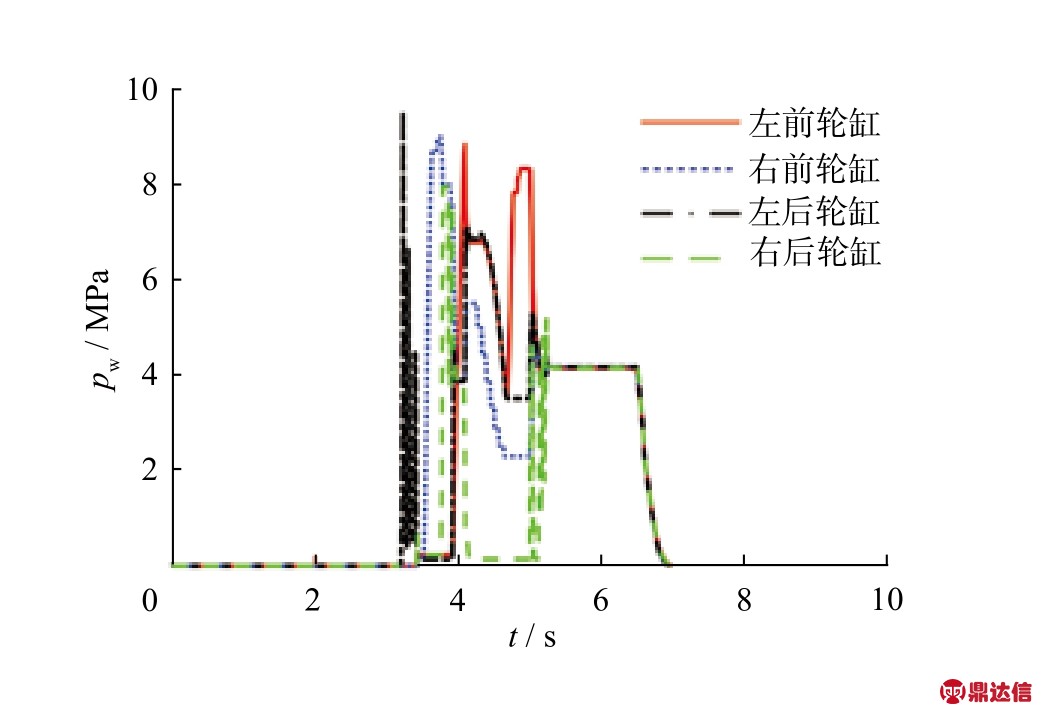

通过图9—11可以看出,在“正弦停滞”仿真试验过程中,IEHB执行机构具有较好的动态响应特性,Tin为PMSM的转矩控制输入,并且电动主缸和制动轮缸的最大输出压强为22.17、9.81 MPa,能够满足汽车动力学稳定性控制的要求。

图7 侧向加速度仿真结果

图8 车身侧偏角仿真结果

图9 PMSM转矩控制指令

图10 电动主缸前后腔输出压强仿真结

图11 轮缸制动压强仿真结果

5 结 论

考虑轮胎的非线性、载荷转移、机电液控制系统的静动态特性,建立了装备IEHB执行机构的15自由度汽车动力学物理仿真模型。

采用分层控制构架自顶向下设计了汽车动力学稳定性控制器,运用线性比例控制与非线性补偿控制相结合的方法设计了横摆力矩控制层,保证了系统具有较好的鲁棒性及收敛性,同时对制动力矩分配层和执行层的精细设计确保了被控车辆对参考模型层输出的跟踪效果。

通过“正弦停滞”仿真试验,对横摆角速度、车身侧倾角、质心侧偏角、侧向加速度4个衡量车辆稳定性的关键动力学状态量进行了分析,并与传统ESC、无稳定性控制效果进行了对比,相比于基于传统ESC的动力学稳定性控制系统,横摆角速度峰值跟踪误差减少13.6 %,收敛时间缩短1.3 s,侧倾角、侧偏角、侧向加速度等关键动力学状态量也均有明显改善,车辆行驶稳定性显著提高。