摘要:以涡街传感器为核心设计了一种水流控制装置,可以对焊枪冷却水系统的进回水进行动态检测,当系统出现泄漏,或者系统水流量达不到设置的焊枪最佳冷却效果时,控制装置的微型处理器将关闭供水和回水系统的水流,并发送信号给焊接控制器做出判断,停止焊接操作,对自动焊装生产线有重要的应用价值。

关键词:涡街传感器;集成式;实时检测;判断逻辑;快速响应

0 引言

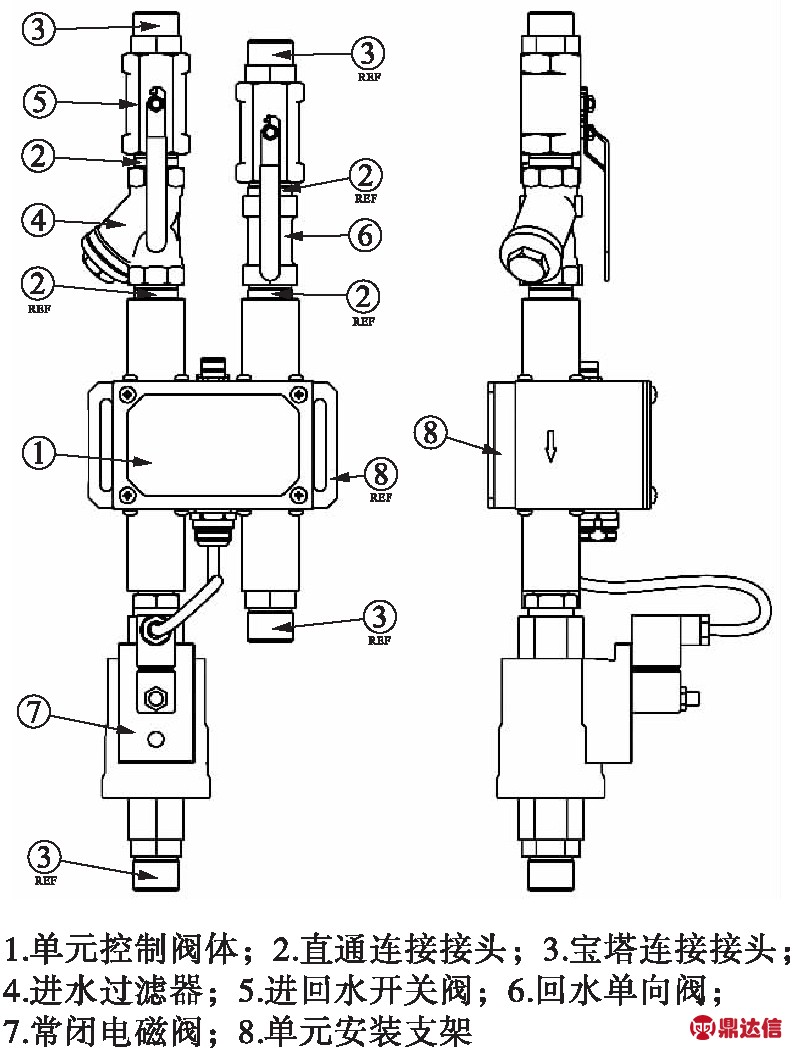

按图2所示,从上往下依次为水源进水、焊枪冷却水进水、焊枪冷却水回水、供水系统回水。控制单元左侧连接水源进水、焊枪冷却水进水,右侧连接焊枪冷却水回水、供水系统回水。其中,左侧焊枪冷却水进水中的常闭电磁阀7执行控制焊枪冷却水的打开与关闭。

1 系统设计

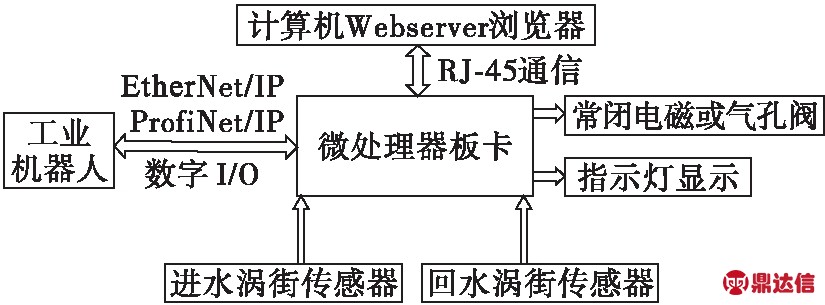

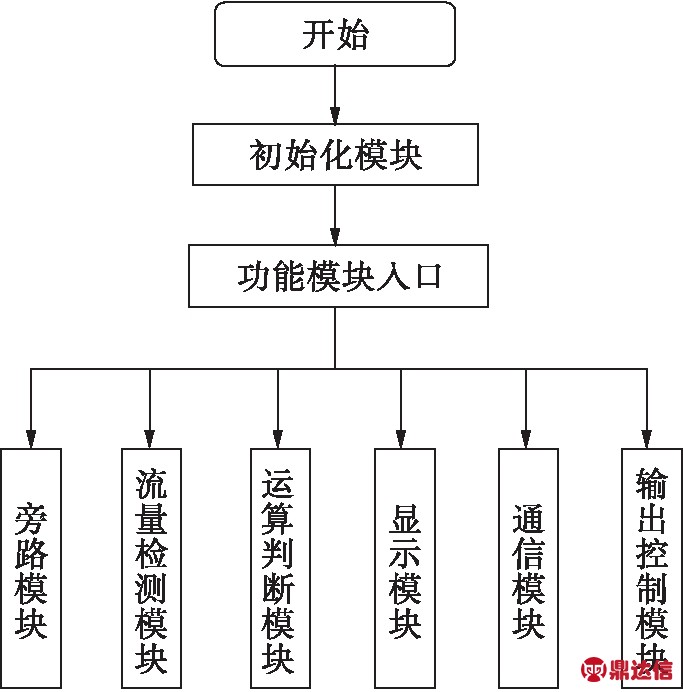

以涡街传感器为水流检测元件,微处理器为逻辑判断元件,控制进水回路的常闭电磁阀或者气控阀开启与关闭,实现冷却水流的自动控制及显示状态等功能。通过RJ-45标准接口与计算机或者机器人控制器进行通信,接受计算机和机器人控制器发送的命令和数据,并把自己状态上报给计算机和机器人。硬件设计结构框图如图1所示。

图1 硬件设计结构框图

1.1 系统设计实施方式

集成式水流控制装置结构示意图如图2所示。

单元控制阀体1上同时固定有进水回路、回水回路。控制单元设置在安全围栏内,焊机控制柜一侧,单元控制阀体1下方由安装支架8进行固定,从而实现冷却水供给的集中放置。

进水回路:水源接入宝塔连接接头3,通过进回水开关阀5依次连接进水过滤器4、单元控制阀体1、常闭电磁阀7,接入焊枪冷却水进水口。

焊装机器人在焊装自动化生产线上作业时,一般需要供给冷却水,同时机器人本身又需要对水进行过滤、检测、控制等操作。目前,工厂的水处理设备处理方式过于简陋,处理精度和灵敏度不能很好地满足现场的需要,引起不必要的水流失。因此,该文设计了一种新型的冷却水供给单元,具有较强的通用性,在给焊装机器人供应冷却水的同时,还具有水的过滤、检测、控制功能。

图2 集成式水流控制装置结构示意图

回水回路:焊枪冷却水回水口接入单元阀体右下端的宝塔连接接头3,通过单元控制阀体1依次连接到回水单向阀6、进回水开关5,接入供水系统回水管路。

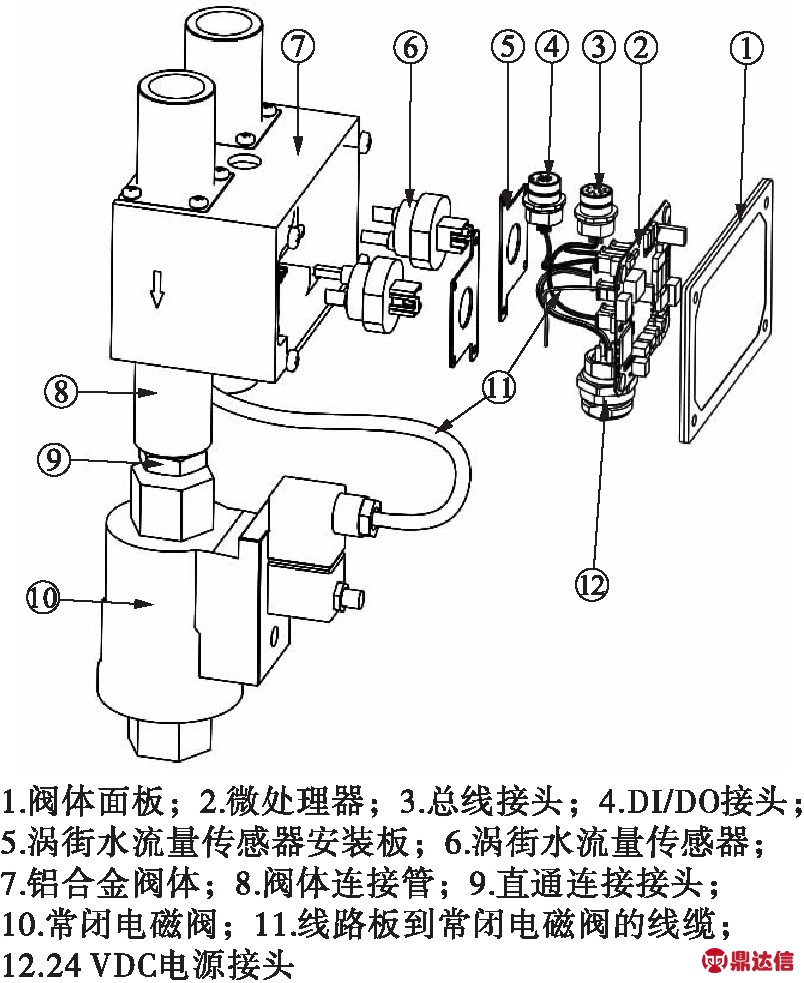

单元控制阀体1的内部结构如图3所示。

图3 单元控制阀体1的内部结构示意图

按图3所示,当水流流经铝合金阀体7,被阀体内的进回水涡街水流量传感器6所感知,微处理器2通过算法对进回水流量进行处理,将处理结果与用户设定的流量阀值进行比较,当进回水流量差大于或等于用户设定的泄漏阀值时,微处理器判定发生泄漏或者掉帽,切断给常闭电磁阀7的供电,关闭供水和回水线路的水流,并且通过总线接头3或者DI/DO接头4连接的通信线缆发送信号到焊接控制器或者机器人。

1.2 流量传感器和检测

控制装置的信号来自进水和回水涡街传感器,它是一种高精度流量传感器。流体流经并绕过传感器通道内的旋涡发生体,生成两排交替变化的漩涡,作用在压电晶体上,传感器元件便产生与漩涡同步的脉冲信号,发送给控制装置。涡旋数目与流体通过传感器的线速度成正比。检测原理如图4所示。

图4 检测原理

测量供给流路中涡街传感器所产生的频率,通过滤波和整形处理,提供给微型处理器计算出实际的液体流速。检测原理如图5所示。

![]()

图5 检测原理结构框图

1.3 系统软件设计算法的判断逻辑

用C语言,采用模块化、结构化设计方法编程,软件模块为:初始化模块、旁路模块、流量检测模块、运算判断模块、显示模块、通信模块、输出控制模块,软件流程如图6所示。

图6 软件流程图

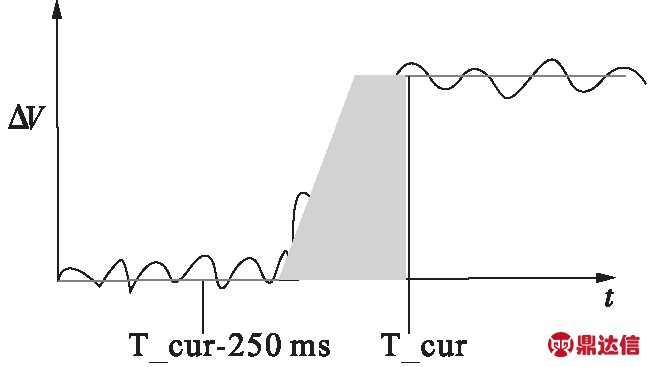

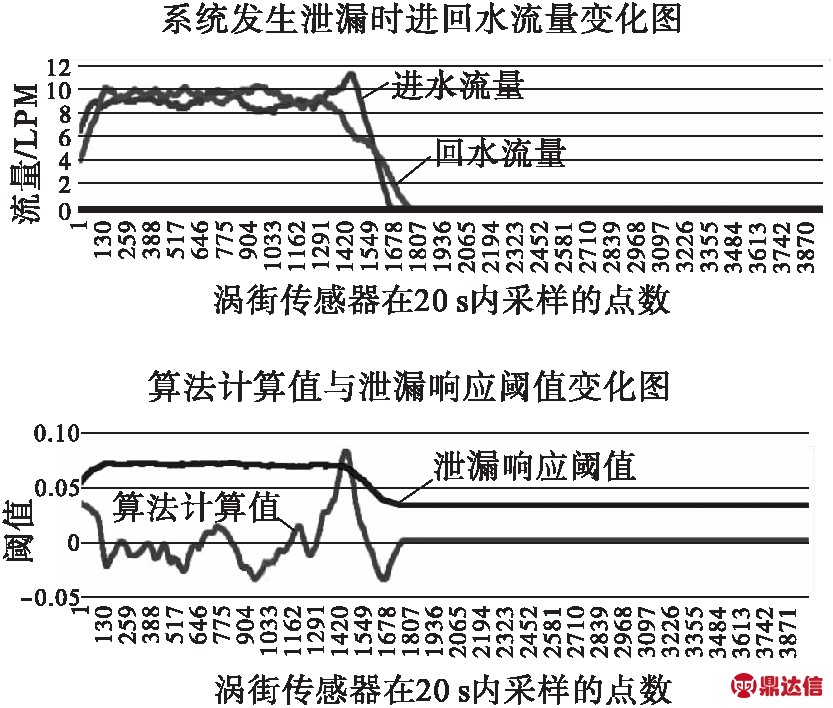

运算判断模块的算法是由大量的实验数据支撑的,可以在0.5 s内检测到电极帽丢失或其他灾难性的连续流量损失。当检测到电极帽丢失事件,微处理器关闭供水和回水管路的水流,并且发送数字信号到焊接控制器,焊接控制器做出准确判断并停止焊接操作。算法设计了2个可调节判断时间的参数:检测灵敏度f1(0<f1<1)和泄漏响应阈值f2(0.045<f2<0.2)。通过传感器检测进水流量V进和回水流量V出,可得流量差V差=V进-V出。当发生泄漏事件时流量差ΔV变化如图7所示,进回水流量、算法计算值与阈值图如图8所示。

图7 流量差变化ΔV

图8 进回水流量、算法计算值与阈值图

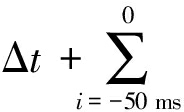

Δt=5 ms,有:

![]() [V差×(1-f1)]×

[V差×(1-f1)]×![]() [V差×5×f1]×Δt>f2

[V差×5×f1]×Δt>f2

当以上不等式成立时,即图8算法计算值冲破设定泄漏影响值时,运算判断模块做出判断,输出控制模块通过通信模块,关闭系统中的电磁阀或者气控阀,以关闭进水和回水。通信模块把信号发送到焊接控制器,由显示模块可视化的告诉操作人员当前的状态。

2 结束语

系统采用涡街传感器,设计了一种集成式水流控制装置。创新之处在于,该装置的响应时间可以根据现场水流状况进行调整,缩短了响应时间,扩大了装置的应用范围;装置的集成度比较高,体积小巧紧凑,节约现场50%的空间。目前该装置已经在部分厂家推广使用,客户反馈良好。