摘 要:为提高太阳能集热管供热水平,研究不同流速对太阳能集热管效率的影响,解决传统集热管受光面小、热损率高等突出问题,该文设计了一种具有高效吸收光热和保温性能的循环集热晒管。循环集热晒管由真空石英直管、石英弯管和连接段组成,真空石英直管之间采用串联循环方式连接,以扩大受光面积,增加接收的太阳热能。通过微元分析法推导循环集热晒管内双流体的液相与气相的能量平衡方程,建立了循环集热晒管内两相流数学模型;对两相流模型求解区域进行离散化和迭代求解,获得不同入口质量流量下晒管内水蒸气产生的位置和质量分数;设计并开展试验以验证两相流模型,分析单相流、两相流条件下循环集热晒管的热性能。研究表明:在入口质量流量4.42 kg/h条件下,循环集热晒管内流体达到饱和温度,开始汽化;晒管内流体温度与入口质量流量呈反相关,最高温度可达120 ℃,而晒管集热效率与入口质量流量呈正相关,最高集热效率可达0.87。综合考虑流体温度和集热效率,最优入口质量流量为4.15 kg/h;两相流模型(压力为0.1 MB)得到的晒管集热效率理论曲线与试验测定曲线基本相符,误差在±2%以内。该文成果是真空管内两相流动分析的有益补充,为南疆盐碱水淡化的工程应用提供参考。

关键词:太阳能;传热;真空管;气液两相流;数学模型;迭代求解

0 引 言

水资源短缺和土壤盐碱化是制约南疆经济发展的根本问题[1-5]。为利种植,经漫灌洗盐产生的盐碱水未经处理便排入塔里木河,不仅造成水资源浪费,而且引起塔里木河水质恶化[6-9]。因此,利用太阳光热法实现盐碱水的资源化对于改善南疆淡水资源短缺现状有重要意义。

太阳能集热管为气液分离提供热能,是太阳能咸水处理的重要部件。与传统集热器相比,集热管采用全玻璃真空技术,集热效率较高,技术成熟,在太阳能领域应用极广[10-14]。集热管性能的理论研究最早由Hsieh[15]完成,用端部热损失与热补偿理论分析了真空玻璃管在高温工作下的集热效率。Estrada-Gasca等[16]和Kumar等[17]采用傅里叶传热数学模型计算了全玻璃真空管的集热效率,验证了Hsieh的成果。Maraj等[18-20]模拟了入口流速和温度对集热效率的影响,发现温度和水蒸气质量分数沿程呈非线性分布。Badar等[21-23]运用稳态传热模型分析了相同条件下单流体与双流体对集热管性能的影响,得出单流体下热管具有更高热效率的结论。

Mamouri等[24-26]研制了35℃倾角的太阳能集热管与盐水蒸发箱结合的咸水淡化装置,研究集热温度、太阳辐照度等因素对集热管性能的影响。在此基础上,Mosleh等[27]增加了槽型反光装置以提高集热管吸收的太阳辐射能;Li等[28]在盐水蒸发箱底部通气以扩大气液接触面积来增加水蒸气的生成量。Al-harahsheh等[29-30]增加了相变储热箱来改进咸水淡化装置以有效利用热能。Huang等[31-33]增加了多效扩散单元以增强咸水可用潜热的利用率。

综上所述,目前集热管主要起到热源供给作用,进行间接性的能量传递,热能利用效率低;现有数值模拟大多基于管内单相流体的静态吸热,两相流模拟分析较少,且仅考虑相变潜热,同时计算潜热与显热的两相流模拟更少。

本文试图综合考虑潜热与显热,设计吸热与蒸发于一体的循环晒管集热系统,建立循环集热晒管内两相流动模型,从两相流角度研究集热系统集热性能及沿程变化。

1 循环集热晒管两相流数学模型

1.1 循环集热晒管设计

循环集热晒管采用真空石英管结构(见图1),外管具有高透光性,内管外表面镀选择性蓝膜作为高效吸热涂层,两管间抽成真空以减少对流和传导造成的热损失,从而增强循环晒管的吸收光热和保温性能。循环集热晒管由二氧化硅制造,耐高温、耐腐蚀、透光性高、热稳定性好,能很好地适应南疆环境。因单管获得热能有限,本文采用串联循环方式连接,以扩大受热面积、增加接收的太阳热能,从而使盐碱水被充分加热直至沸腾。

循环集热晒管具有连接简便、多向吸光的结构设计优势。通过U型弯管连接形成大面积的循环集热系统,圆柱形管具有自动追踪阳光的特点,只要有太阳辐射即可工作。循环集热晒管的同轴结构会加剧内部流体的热对流,造成管长方向温度的非线性变化,流速越小,则温度越高,热损失越大,集热效率越低;流速越大,则温度越低,汽化速度慢。因此,获得管内最优流速以避免热效过低或难以汽化是循环集热晒管优化设计的决定性因素。

在盐碱水流动过程中,蓝膜涂层所吸收的太阳光热由内管传递给水体,使得单位时间内流经管道截面的水体的焓不断增加,部分发生汽化。水体继续流动,循环集热晒管内部温度将超过饱和温度,即沸点,管内气液发生热交换和质量交换。伴随盐碱水不断吸热,达到沸点的水体越来越多,沸腾变得强烈,管内气体质量分数逐渐变大。若晒管受热面积足够大,出口管道截面上气体质量分数将会达到100%。这就是循环集热晒管的工作原理。

图1 循环式集热晒管布置形式及截面图

Fig.1 Layout and cross-section of circulating solar heat tubes

1.2 理论模型推导

循环集热晒管不断吸收太阳热能,管内水体持续升温。当管内壁面达到汽化饱和温度时,壁面上水体发生沸腾形成水蒸气,并与其余水体混合成气液两相混合物。此时,管内单流体转变为气-液双流体,故宜用气-液两相流模型来描述管内流体运动。为便于建立两相流模型,作如下假设:

1)不考虑循环集热晒管内压强的波动;

2)管内流动近似为层流,具有稳定的流速和水温分布;

3)吸热涂层的性能不受初始水温影响;

4)气泡冷凝与停滞对微元水体间传热无影响;

5)水体沸腾时,内壁面水温与饱和温度相等。

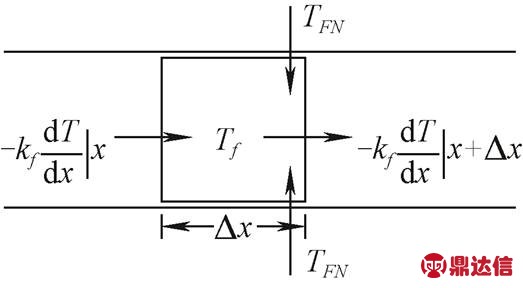

设微元水体长度为Δx,横断面与晒管内管的管截面相等,微元体平均水温为Tf,壁面水温为TFN,kf为水体的导热系数,热能等于温度梯度与导热系数之积,微元水体的热能平衡如图2所示。

注:kf为水体的导热系数,J ·(m-2·s-1·℃-1);Tf为水体温度,℃;TFN为吸热涂层的温度,℃;△x 为微元水体长度,m;x为晒管沿程距离,m。

Note: kf is the thermal conductivity of water, J ·(m-2·s-1·℃-1); Tf is the water temperature, ℃; TFN is the temperature of the endothermic coating, ℃; △x is micro-water body length ; x is the distance along the tube, m.

图2 微元水体热能平衡

Fig.2 Thermal energy balance of micro-water body

根据上述假定和图2,循环集热晒管内双流体的液相与气相的能量平衡方程为

(1)

(1) (2)

(2)

整理得

(3)

(3) (4)

(4)

式中β为气相质量分数;ρ为管内流体的平均密度,kg/m³ ;cf为水体比热容,J/(kg·℃);hf为吸热涂层到水体的传热系数,J/(m2·s·℃);cv为气体比热容,J/(kg·℃);Tv为气体温度,℃;D为晒管直径,mm;t为流体流动时间,s;u气体流动速度,m/s;H为管内流体的热焓,由下式表示

(5)

(5)

式中Hf为水体吸收的显热焓,J/kg;Hfg为水体的汽化潜热焓,J/kg。式(5)中βHfg表示液态水与水蒸气间相互转化而引起的热焓变化,这种变化通过气体质量分数β来体现。

传热系数hf随管内水体相变前后温度的不同而变,可根据Shah方程进行计算[34],具体步骤如下:

1)以液相弗劳德数Frf为判别条件,计算晒管的无因次参数N

(6)

(6) (7)

(7)

式中G为液体的流量,m³/s;C0为对流数。

(8)

(8)2)计算对流换热系数hc,J/(m2·s·℃)

(9)

(9)

式中hfg为液相的传热系数,J/(m2·s·℃);N为定义的无因次参数。

(10)

(10)Nu为液相流动的努塞尔数,对于层流取4.36。

3)当N>1.0时,沸腾换热系数hBc,J/(m2·s·℃),根据下列公式计算

(11)

(11)式中沸腾数B0

(12)

(12)

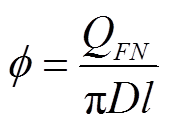

式中ifg为蒸发焓,J;φ为循环集热晒管吸热涂层所吸收的热通量,J/s。

(13)

(13)式中QFN为循环集热晒管吸收的总热能,J。

当N<1.0时,hBc的计算如下

(14)

(14)式中F为散热因子,当B0大于0.001 1时,F值为14.7;当B0小于或等于0.001 1时,F值为15.43。m取值0.15。

4)将hBc和hc进行对比,取其中较大值为hf,即

(15)

(15)计算得到hf后,分析公式(3)在稳态时的情况

(16)

(16)

式中左边项为单位面积水体吸收涂层上的热量,右边项为单位面积水体接收上游水体传递的热量。

根据吸收的太阳辐射能减去循环集热晒管热损失可得微元水体净吸热量qFN

(17)

(17)式中ατI为单位面积上吸收的太阳辐射能,I为太阳总辐照度,W/m2;α为蓝膜涂层的吸收率;τ为石英外管透射率;Ta为环境温度,℃;UL为总热损失系数,可由下式确定

(18)

(18)

式中hr1与hc1分别为涂层与外管间的辐射换热系数、对流换热系数,J/(m2·s·℃);hr2与 hc2分别为外管与环境间的辐射换热系数、对流换热系数,J/(m2·s·℃),公式(18)适用于气液两相转化的整个过程。

当双层石英管间的真空度足够高(压强低于10-5 MB)时,可以隔绝对流传热和导热,即公式(18)中hc1≈0,只需考虑辐射传热。辐射传热系数根据Duffie-Beckman公式计算[35]

(19)

(19)式中σ为波尔兹曼常数,W/(m2· K4);εp为吸热涂层的发射率;εp为石英外管的发射率;Ag为石英外管的表面积;F1为吸热涂层到石英外管的观角因子;Tg为石英外管温度。

石英外管到周围环境的辐射传热系数[36]和对流传热系数分别为

(20)

(20) (21)

(21)

式中Va为当地风速,m/s。

将公式(18)代入公式(19)可得稳态情况下微元水体净吸热量的微分方程

(22)

(22)

根据公式(16)和(17)可得出水体热传导率的空间变化率ηf

(23)

(23)式中ηf为单位管长内由热传导引起的导热能力的变化,即为温度梯度的导数。

微元水体吸收的净热量qFN全部向循环集热晒管出口传递,因此根据公式(19)与(25)可得出qFN与ηf之间的关系

(24)

(24)

则总吸热量方程为

(25)

(25)

式中AFN为内管的吸热面积,m2,由于仅半管表面可接受阳光辐射,故有

(26)

(26)

式中l为循环集热晒管总长度,m。

当管内水体未达到沸腾的饱和温度,水体吸收热量QFN升高温度

(27)

(27)式中Tfi为进口水温,℃;Tfo为出口水温,℃;Cf为水体的比热容, J/(kg·℃); 为水体质量流量,kg/s。

为水体质量流量,kg/s。

当管内水体达到沸腾的饱和温度Ts时,水体吸收热量QFN以提高气相质量分数

(28)

(28)式中H1和 H2分别为位置1和2处的热焓;β1和β2为位置1和2处气相的质量分数。

任意循环集热晒管单元水蒸气质量分数为

(29)

(29)

结合式(27)和式(28)得循环集热晒管吸收净能量为

(30)

(30)

式(30)可据以计算循环集热晒管内流体未达饱和温度前的传热过程和达到饱和温度后的传质过程,从而构成气液两相流数值模拟的基础。

2 两相流试验系统及测试方案

2.1 试验原理

在浙江大学紫金港校区开展循环集热晒管的两相流特性试验以验证双流体模型,试验装置主要为循环集热晒管辅以换热管。循环集热晒管相邻单元间利用U型管采用高温焊接的方式进行连接,布置见图3a。晒管与换热管均采用串联方式连接,换热管位于循环集热晒管正下方,用可控阀门进行连接,见图3b。循环集热晒管集吸热与蒸发于一体,吸收太阳光热为盐碱水的蒸发提供热源。首先盐碱水进入循环集热晒管中流动,获得所需热量以产生水蒸气;然后水蒸气进入换热管以释放热量对盐碱水进行预热,同时冷凝形成淡水,测出淡水产量。盐碱水流出循环集热晒管,因水蒸气分离而盐度增大,经多次循环直至盐度接近200,则可用来晒盐。

图3 试验装置图

Fig.3 Experiment device

2.2 试验过程

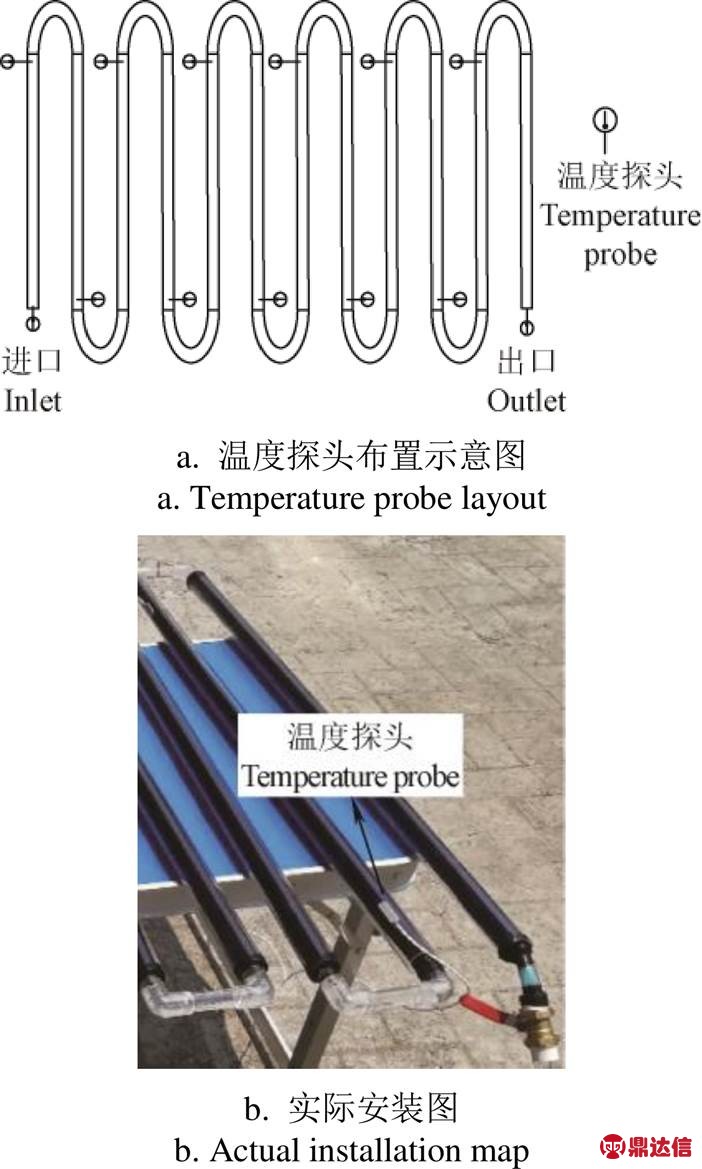

试验过程中给定盐碱水入口流速,观测太阳总辐照度、环境温度、风速、吸热涂层温度等参数。太阳总辐照度由TRM-2型太阳能测试系统自动进行观测,每15 s记录1次。环境温度由RS-232温度记录仪表读取,测量精度0.05 ℃,放置在距地面1 m、试验装置旁2 m遮光处,在通风3 min温度稳定后读取数据,每15 s记录一次数据,共记录20次数据,取平均值作为环境温度。环境风速采用热电式风速仪观测,精度0.2 m/s,每15 s记录1次数据,共记录20次,取平均值作为环境风速。吸热涂层温度数据由多通道温度记录仪采集,精度为0.01 ℃,沿循环集热晒管均匀布置13个温度探头,其中2个记录进口和出口水温,为了监测晒管沿程的温度变化,将其余11个温度探头布置在晒管轴向不同截面的同一位置,见图4。探头放在晒管内管吸热涂层表面的顶端,用来记录吸热涂层的沿程温度,采样时间间隔均为3 min。为保证内外管间的真空度,在放置温度探头后,进行空气抽离,并在内部放置吸气剂来吸收残余气体以保证真空度。

图4 温度探头布置图

Fig.4 Layout of temperature probes

2.3 试验结果

经观测,现场太阳总辐射度为1 000 W/m2,环境温度38 ℃,风速4 m/s,进口水温为30 ℃。取8.83 和2.65 kg/h入口质量流量进行两相流模型验证试验,2种流量下实测得到的吸热涂层温度见图5。

图5 实测吸热涂层的温度

Fig.5 Measured temperature of endothermic coating

3 数值模拟与分析

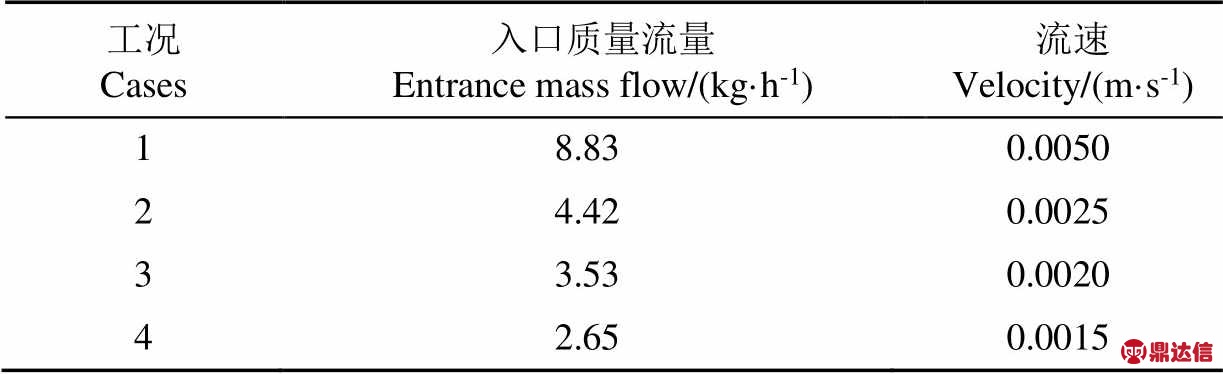

本文以循环集热晒管内盐碱水为研究对象,采用迭代方法计算,控制其他物理参数不变,设置4种不同入口质量流量观察晒管内相变过程,分析水体温度、总吸热量、气相质量分数、集热效率等性能参数。

3.1 参数设置

循环集热晒管模型外管外径为35 mm、内径为33 mm;内管外径为25 mm、内径为24 mm;单元晒管长度1 m,单个弯管段长0.1 m,晒管总长13.1 m;石英管发射率0.88,透射率0.12,吸热涂层发射率0.05,吸收率0.93,有效透射率与吸收率乘积为0.88。

数值模拟计算时,环境参数设置与试验相同,即太阳总辐照度1 000 W/m2,环境温度38 ℃,风速4 m/s,盐碱水入口温度30 ℃,不考虑循环集热晒管壁厚,波尔兹曼常数5.67×10-8 W/(m2·K4),水体含盐量5‰。因水体含盐量较小,假设沸腾温度与纯水相同。4种不同计算工况的入口质量流量见表1。

表1 数值模拟计算工况

Table 1 Numerical simulation calculation conditions

3.2 模拟方法

基于1.2节建立的两相流模型,采用Matlab对沿晒管长度确定出口状态的迭代计算,管内水体温度分布和气相质量分数算法描述如下:

稳态条件下,吸热涂层到石英外管(半管)的单位面积传热量与吸热涂层到周围环境的相同,可得

(31)

(31)

以TFN为迭代变量,将循环集热晒管总长分成n+1个微单元体,根据热能守恒原理对每个单元计算。已知第一个单元进口水温为Tfi1,外管温度为Tg1,由式(18)计算UL;假设吸热涂层温度TFN1,据式(33)计算TFN1,若计算值与假设值不等,重复上述迭代步骤,直至TFN1计算值等于假设值,计算完成输出TFN1和UL。再据式(17)、(25)~(27)计算该单元的总吸收热量QFN和出口水温Tfo1。第一个单元的出口水温Tfo1与第二个单元的进口水温Tfi2相等,即Tfon=Tfi(n+1),如此往复计算,直到算出第n个单元的出口水温,即得晒管内水体温度分布,获得温度场。

气相质量分数计算属于特殊迭代算法,仅在晒管内盐碱水达到饱和温度时,管内产生水蒸气,假设此时j单元进口处气相质量分数为0,管内水体流动持续获得热量,在j单元出口处有气相产生,已知QFN可据式(29)以βji为迭代变量进行计算, j单元流出的气相质量等于流入j+1单元的气相质量,即βjo=β(j+1)i。

3.3 模型验证

晒管内流速越小,吸取的热量越多,所发生的现象也越明显,因此,选取设计工况下流速最小的工况4(入口质量流量2.65 kg/h)进行数值模拟,以循环集热晒管的集热效率为依据,验证单流体与双流体2种状态的模拟结果,见图6。集热效率η为

(32)

(32)

由图可知,单相流计算模型未考虑内外管间空气的影响(完全真空),导致计算得到的晒管集热效率曲线与试验效率曲线出现较大偏差,而两相流模型计算考虑了一定的空气(压力为0.1 MB)得到晒管集热效率曲线与试验测定曲线符合基本相符,误差在±2%以内。

晒管集热效率在盐碱水发生相变前后差异主要受到沸腾汽化和真空度的影响,因水体沸腾汽化的影响已在式(5)中考虑,在此仅考虑真空度因素。单相流模型忽略了真空内空气(无导热或对流散热),使得单相流模型计算得到吸热涂层温度更高,与环境的温差更大,导致单相流模型的集热效率减小(辐射传热更为严重),并相对两相流模型与晒管试验所得集热效率有偏差并低于试验效率。

图6 工况4数值模拟验证

Fig.6 Numerical simulation verification of case 4

3.4 模拟结果及分析

对循环集热晒管内水体进行数值模拟计算,分析循环集热晒管集热性能,主要计算结果见图7和图8。

图7a为4种不同工况下,晒管内水体温度沿程不断升高。由图可知,入口流速为0.005 0 m/s时,水体温度一直呈上升趋势;入口流速分别为0.002 5、0.002 0和0.001 5 m/s时,水体温度出现先增加后稳定的情况,稳定值为100 ℃。当进口流速为0.005 0m/s时,流速过快,无法吸收足够热量,在管长范围内未能达到沸腾状态;当流速为0.002 5 m/s时,距离进口处为12.5 m水体开始沸腾并产生水蒸气,水体温度达到沸点后处于稳定阶段;当流速分别为0.002 0和0.001 5m/s时,水体相变的临界点分别为距离晒管进口10.0 和7.5 m处,水体温度在此处达到最大值后保持不变。据图可知,水体入口流速越大,因吸收显热小而很难沸腾,致使水蒸气产生截面距离进口处越远。

图7b和7c为晒管内水体总热量和净热增益增长情况。据图7b可以看出,水体总吸热量随沿程水温不断上升而增加,且总热量的增长率趋于一致。入口流速越小,水体总吸热量越高,但不同流速间的变化较小,可见入口流速对晒管总吸热量的影响较小。据图 7c可见,当晒管内不同入口流速水体吸收总热量变化不明显时,较小入口流速的水体产生热损失越大,故净热增益越小。热损失随沿程水体温度不断升高而逐渐增大。当晒管入口流速增加时,沿程温升速率下降降低晒管的平均温度,致使晒管的热损相对减小,从而增加晒管的净热增益。

图7 不同工况下水体温度、总热量和净热增益的沿程变化

Fig.7 Longitudinal changes in temperature,total heat and net heat gain of water body under different operating conditions

图8显示,当入口质量流量为4.42、3.53和2.65 kg/h时,水体温度和相应水蒸气质量分数变化。据图可知,循环集热晒管内水体达到沸点则沿程保持饱和温度不变,且入口流速越小水体达到沸腾所需的距离越短,越易达到饱和温度;气相质量分数沿程呈线性不断增加,待水体达到饱和温度后,入口质量流量为4.42 kg/h产生水蒸气较小,近似为0,质量流量分别为3.53和2.65 kg/h的水蒸气质量分数的变化率相近。当流量从3.53到2.65 kg/h时,两相流区域距离变长,但两相流区产生的气相质量分数均小于0.1,属于低质量区。

图8 水温和相应的蒸汽质量分数变化

Fig.8 Changes in water temperature and corresponding vapor mass fraction

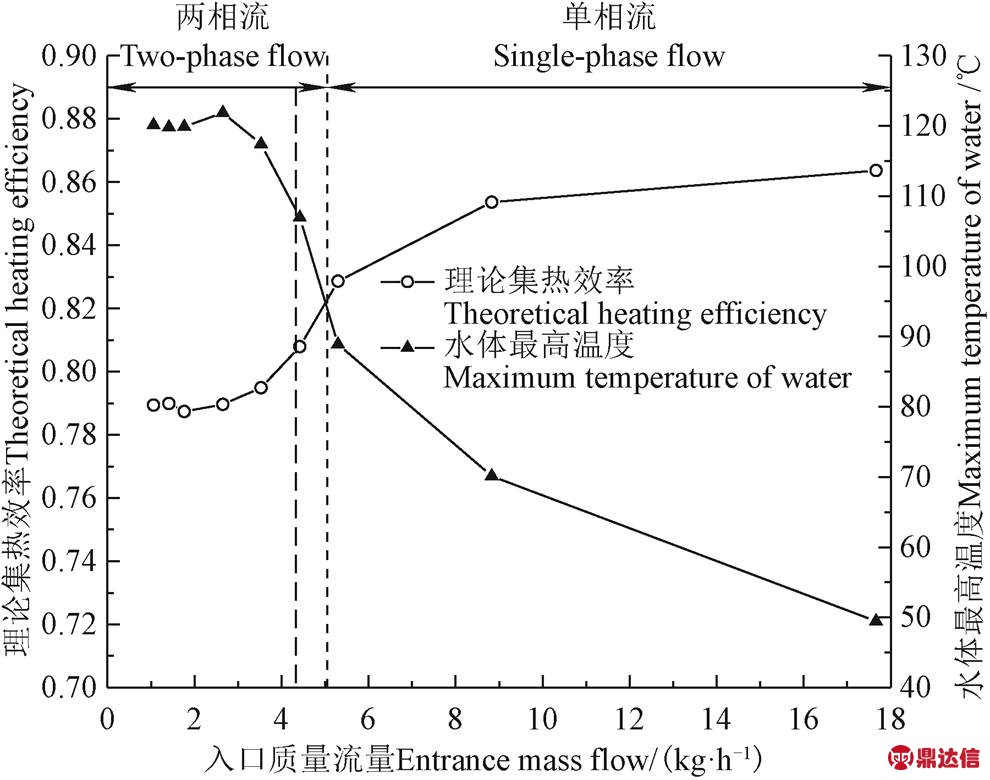

图9显示,循环集热晒管集热效率随入口质量流量变化。由图可知:入口质量流量增大,水体最高温度与晒管集热效率呈相反变化趋势,即水温随入口质量流量的减小而增大,集热效率随入口质量流量的减小而减小。管内为两相流时压强增大,较小的水体入口流量因可吸收足够热量升高温度,最高温度可达120 ℃。较小入口质量流量减小了从吸热涂层到水体的传热系数,使水体热损失增长率大于热增益增长率而降低热效率,晒管最低集热效率在0.79附近并略有波动。入口质量流量4.42 kg/h为晒管水蒸气产生的临界值,当高于此值时,晒管内仅为液相水,且从17.66 kg/h降到4.42kg/h,液流区集热效率下降6.68%;当低于此值时,晒管内为气-液双流体,集热效率下降后趋于稳定。由此可证:随水体入口流速减小,吸收显热增加,水体温度升高,易达到沸点,但晒管沿程热损失增长更为显著,导致集热效率降低。在两相流区,气相质量分数增大,晒管局部水体会出现减速、回流和停滞等现象,使晒管内水温与集热效率曲线出现较小波动,两相流理论分析可以合理进行描述。综合晒管计算集热效率与水体可达最高温度,保证较高晒管集热效率同时,应产生更多水蒸气。在集热效率大于0.8(较优)的基础上,管内水体温度达到或高于沸点,管内越易产生水蒸气。因此,晒管最优入口质量流量为4.15 kg/h,如图9所示。

图9 晒管集热效率和沿程温度随流量的变化

Fig.9 Longitudinal changes of heating efficiency and temperature of the tubes with flow

4 结 论

根据南疆特殊环境设计了具有普适性、高性能的循环集热晒管系统。该系统为串联布置的同轴真空石英管,连接简便并可多向吸光。论文对集热晒管内流体气体和液体进行数值模拟研究,主要结论如下:

1)以微元水体为研究对象,建立晒管内流体相变前后的总吸热量方程,提出管内水温和气相质量分数的两相流模型。

2)应用两相流模型模拟管内单相流和两相流的传热性能,设计试验对模型进行验证,结果较好。研究表明,入口质量流量4.42 kg/h是单相液流与气-液两相流划分的临界值,低于此值有两相流产生,高于此值为单相流。

3)管内水体总吸热量随水体流动逐渐增加,相邻工况间总吸热量差值很小;水体净热增益沿晒管长度逐渐减小,且入口质量流量越小,净热增益减少更为明显。

4)水体温度与入口流速呈反相关,最高温度可达120 ℃;晒管集热效率与水体入口流速呈正相关,最高集热效率可达0.87。入口流速减慢,管内水体温度达到沸点,发生相变时,产生的水蒸气虽为低质量区,可维持晒管集热效率处于稳定波动状态,使其不低于0.79。综合集热效率和管内水温,最优入口质量流量为4.15 kg/h。