摘 要: 非蒸散型吸气剂薄膜是超高或极超高真空系统获得和维持真空条件的重要材料,近年来吸气剂广泛应用于MEMS真空封装领域。综述了非蒸散型吸气剂的材料体系、研究现状和工程应用,介绍国内外吸气剂薄膜的研究现状、存在的主要问题及发展趋势。讨论了吸气剂在MEMS真空封装系统的工作原理,传统吸气剂在封装领域的挑战,薄膜吸气剂在封装系统遇到的问题和发展趋势。

关键词: 非蒸散型吸气剂薄膜;Zr-Co系;研究现状;应用进展;发展趋势

0 引 言

吸气剂薄膜是真空系统获得和维持超高真空的重要材料。它出现在20世纪90年代欧洲原子能中心的大型强子对撞机上,应用于真空管道形成吸气泵。近年来,基于微机械电子系统(MEMS)的真空器件朝着微型化、高性能、高稳定性和长寿命等方向发展[1],同样需要吸气量大、兼容性强的吸气剂来维持真空环境。其主要作用表现在:(1) 提高密封腔体内的真空度;(2) 吸除剩余气体和高温工作后各零件放出的气体;(3) 吸除腔体材料释放的水汽,长期保持器件处于高真空,延长器件使用寿命,提高稳定性。非蒸散型吸气剂(NEG)薄膜具有激活温度低、体积小、易制备、激活过程与封装工艺兼容等优点。可用于微电子MEMS封装、加速器、复合泵、氢的贮存和同位素分离等领域[2]。与蒸散型吸气剂相比,非蒸散型吸气剂具有激活温度低、吸气速率高、无粉化、与真空封装兼容等优点。经过20多年的发展,发达国家研制出多种NEG材料体系,制备技术和应用领域得到全面发展。国内则起步晚,有北京有色金属研究总院、电子科技大学和中国科学技术大学等从事Zr-V系、Zr-Co系、Ti基和Zr基等吸气剂薄膜的相关研究,在吸气性能测试,新型吸气剂材料的开发等方面仍旧面临很多困难。本文以Ti基、Zr基、Zr-V基、Zr-Co基等材料体系为线索,综述了国内外非蒸散型吸气剂的发展历史、研究现状和工程应用等,对NEG存在的问题和发展趋势进行展望。

1 吸气剂简介

吸气剂也称消气剂,是用来获得和维持真空以及钝化气体,即使环境压强很小(<10-8 Pa)时,仍有很大的气固溶度,在真空或惰性环境中吸收(H2、N2、CO、CO2、H2O)等活性气体的制剂或装置的统称。

吸气剂薄膜可以分为蒸散型和非蒸散型(NEG)。蒸散型吸气剂又称扩散型或闪烁型,使用时需要将吸气金属高温加热蒸散在真空室内壁形成活性表面进行吸气,以碱金属、碱土金属(钡、锶、镁、钙)及其合金为主,典型蒸散型吸气剂有BaAl4[3-4]。非蒸散型吸气剂也称体吸气剂,指通过激活处理后获得活性表面并可重复使用的一类吸气剂。与蒸散型吸气剂相比出现时间较晚,在激活过程中不需蒸散或改变形状,激活温度较低;主要由钛、锆、铪、钒等与铝、稀土元素或铁、钴、锰等过渡族元素组成的合金[4]。常用NEG有ZrAl16、Zr-C、Ti-Zr-V、Zr-V-Fe、Zr-Co-RE等。

吸气原理包括3个过程:物理吸附、化学吸附和扩散。NEG薄膜激活后,活性气体分子与薄膜表面碰撞,发生物理吸附;在一定温度下,气体分子与吸气剂原子间进行电子的交换和转移,发生化学吸附;在浓度梯度下,气体分子向固体分子内部扩散。

吸气剂材料在气体压强极小表面吸附、表面和界面迁移、体扩散是吸附行为的主要机制。根据Sieverts定律

式中,q为吸气剂中氢气浓度,P为平衡压强,T为工作温度,A和B为常数,左边与右边相等表示平衡态下同时进行吸附和脱附过程,左边大于右边表示未平衡态下主要以吸附为主,左边小于右边表示以H2形式脱附。对于NEG薄膜,激活过程中,表面吸附气体、水分子脱附及碳氢化合物脱附,钝化层中金属氧化物结合能出现不同程度的降低。同时,氧和碳等原子向体内扩散。

2 NEG薄膜材料的研究现状

NEG材料从出现的先后顺序分为:Ti基(如Ti-Zr、Ti-Mo、Ti-Zr-V)、Zr基(如ZrAl16、Zr-C、Zr-Fe)、Zr-V基(如Zr-V-Fe、Zr56.97V35.85Mn7.18)和Zr-Co基(如Zr-Co、Zr-Co-RE(RE代表稀土元素))等材料体系,根据不同的制备方法得到内置加热丝的柱状吸气剂和薄膜吸气剂。近年来,吸气剂薄膜广泛应用于加速器、复合泵和MEMS微真空电子器件封装等领域成为新的研究热点。

2.1 Ti基材料体系

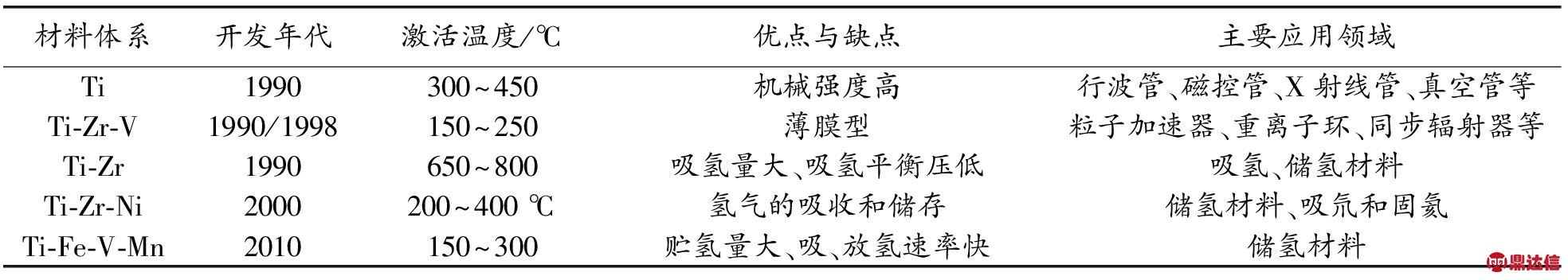

Ti基吸气剂薄膜出现较早,如表1所示, Benvenuti用磁控溅射法在不锈钢管道内壁镀NEG薄膜,证实真空室暴露大气后,只需对管道进行加热即可使NEG恢复吸气能力[6]。他在铜片上制备Ti-Zr-V薄膜时,发现基片温度<200 ℃时为光滑致密结构;在200~300 ℃时出现多孔柱状结构,孔隙率和比表面积增加;高于300 ℃时晶粒长大粗化且激活温度升高。

表1 Ti基吸气剂简介

Table 1 Brief introduction of Ti-based getter

传统吸气剂的激活温度较高,限制了它们在MEMS器件的使用范围,寻找低温激活吸气剂是近年的研究重点。Ti、Zr、Hf、Nb 、V等组成的二相、三相合金可以获得更低的激活温度。Malyshev等[7-8]在粗糙铝衬底上制备Ti-Zr-V薄膜,发现多孔柱状薄膜的吸气量是致密薄膜的2倍以上。1997年,他们发现Ti-Zr-V合金在180 ℃持续加热24 h后完全激活,因此NEG可用于不锈钢、铜、铝等常用材料制作的真空室。1999年,Benvenuti等[2]制备出Ti0.3-Zr0.2-V0.5薄膜。由于较高的V含量,该吸气薄膜可以在180 ℃保温24 h完全激活。Drbohlav等[15]在不锈钢上制备Ti-Zr-V薄膜,发现连续激活薄膜表面氧含量明显降低。张波[16-17]对真空室内壁镀Ti-Zr-V薄膜的制备工艺和相关性能进行研究,表明提高激活温度和延长激活时间可以获得最佳吸气性能。加热和电子轰击过程,真空腔室的放气对薄膜表面会造成污染,导致二次电子产额增高。Liu Xianghong等[18]发现Ti-Zr-V薄膜成膜时捕获惰性气体原子,薄膜晶体取向随结构变化,Kr气制备的薄膜200 ℃激活的初始吸气速率为Ar气下的5倍,350 ℃激活的初始吸气速率是后者的8倍。Sharma等[19]用直流磁控溅射系统在不锈钢上制备Ti-Zr-V薄膜,纳米晶粒尺寸约40 nm,用退火去除表面钝化膜,薄膜激活温度在160~180 ℃。

最近,利用保护层Ni、Pd来调节薄膜的激活温度成为新的研究热点。Ni可以促进H2分子的解离和扩散[5]。调控Pd覆盖率或偏析度可调节H催化透过能力。吸气剂薄膜也由单层膜向多层膜,宽泛吸气向选择性吸气发展。Paolini等[11]用磁控溅射法在离子泵内壁镀Ti-Zr-V/Pd双层膜结构,用于真空度≤1×10-7 Pa的环境吸收H2。由于Pd对H2有很强的选择透过能力,使Ti-Zr-V薄膜在烘烤除气过程被激活,因Pd层的保护,薄膜暴露空气后不需要进行重新激活,有效延长其使用寿命。Mura等[12-13]发现Ti-Zr-V/Pd双层膜在10-6~10-7 Pa的吸氢速率高达3 800~4 000 s-1,而单层膜仅为200~400 s-1。Wang等[14]研究Ti-Zr-V-Pd薄膜表面的二次电子产额,表明被Pd保护的Ti-Zr-V表面二次电子产额明显低于沉积在Si片上没有被Pd保护的薄膜。

2.2 Zr基材料体系

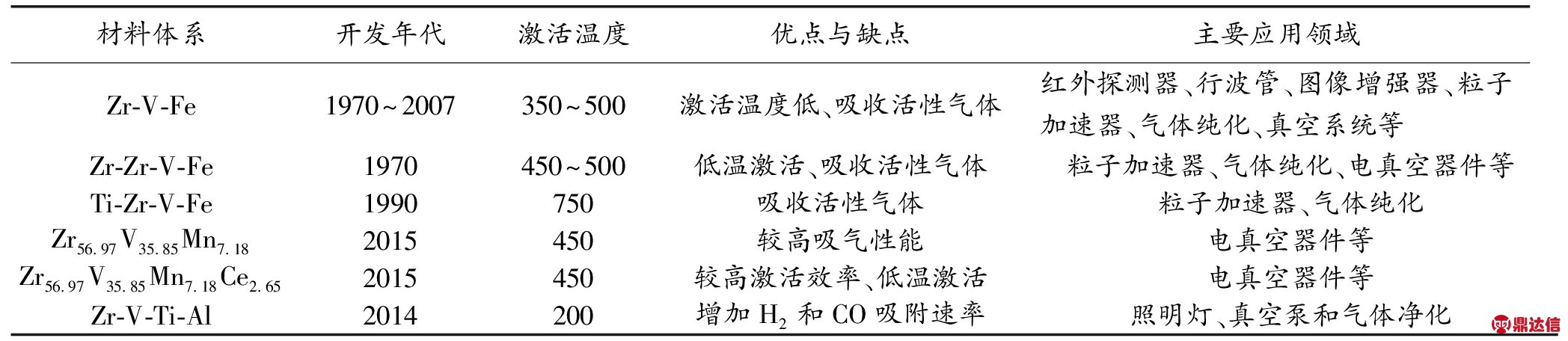

Ti基吸气速率较慢,工作温度均在400 ℃以上。Zr基吸气剂(如表2),特别是Zr-V基(如表3)和Zr-Co基(如表4)吸气剂具有激活温度低、吸气速率高等优点,受到广泛关注。其中Zr-V-Fe具有选择性吸气功能、激活温度低、吸气性能好和容易制备等优点,一直是研究热点。

表2 Zr基吸气剂简介

Table 2 Brief introduction of Zr-based getter

表3 Zr-V系吸气剂简介

Table 3 Brief introduction of Zr-V getter

表4 Zr-Co系吸气剂简介

Table 4 Brief introduction of Zr-Co getter

1981年,Boffito等[20-23]发明Zr0.7V0.246Fe0.054吸气剂(St707),激活温度低于400 ℃。1982年,美国Hseuh等[24]首次将St707用于加速器领域。Zr-V-Fe薄膜中,Zr形成六方α-Zr固溶体,对活性气体有很强的化学吸附和溶解能力,V是催化剂,Fe的掺入会形成立方Zr(V1-xFex)2结构和laves相。Yadav等[25]表明 Fe对V的取代导致晶格常数降低,吸氢容量减少,生成的氢化物稳定性降低。Jang-Hee Yoon等[26]对Zr56.97V35.85Fe7.18激活过程表面元素价态变化进行研究,发现Zr、V元素价态随激活温度升高呈降低趋势。熊玉华等[29]对Zr56.97V35.85Fe7.18的激活进行了研究,发现激活温度升高,表面吸附的H2O、CO2等气体会逐渐脱附,H2的脱附主要发生在200 ℃以上。相比Zr的氧化物,V的氧化物在较低的温度(200 ℃)下发生分解,V是Zr-V-Fe具有较低激活温度的主要原因。胡志方等[30]用真空电弧炉制备4种不同V含量的Zr-V-Fe合金,由锆基固溶体和大块析出相组成。崔航等[27]研究Zr56.97xV35.85yFe7.18z中Zr、V、Fe含量变化对合金性质的影响机制,表明Fe的增加和V的减少不利于合金激活性能的提高。C14laves相的出现改善了吸气动力学性能。他用元素替换法制备Zr56.97V35.85X7.18(X=Cr、Mn、Fe、Co、Ni)合金,提高C14laves相含量,其中,Mn的替换效果最佳。他还讨论了稀土元素(Re)对Zr-V系合金相组成、吸气和激活特性的影响。合金中RE2O3相提高了吸气性能,实验表明,Ce的效果最好。Zr56.97V35.85Mn7.18Ce2.65四元合金吸气性能明显优于三元合金。Bož![]() 等[28]在Zr基吸气剂中掺入添加剂制备合金并对吸氢动力学进行研究,适量的添加剂如铌、铬对吸气性能有重大影响,并改善吸气剂的机械性能和耐腐蚀性能。另外,锆与氢形成ZrH2机械强度弱、吸收水汽和活性气体后会出现氢脆现象,添加剂的使用有效改善了氢脆现象。

等[28]在Zr基吸气剂中掺入添加剂制备合金并对吸氢动力学进行研究,适量的添加剂如铌、铬对吸气性能有重大影响,并改善吸气剂的机械性能和耐腐蚀性能。另外,锆与氢形成ZrH2机械强度弱、吸收水汽和活性气体后会出现氢脆现象,添加剂的使用有效改善了氢脆现象。

在Zr-Co基吸气剂方面,Petti等[31]制备多孔柱状Zr-Co-RE薄膜,可在250 ℃实现激活,在450 ℃时C、O含量明显下降,稀土元素促进Zr氧化物的分解,有效降低了激活温度。Zr-Co-RE(RE≤5%(质量分数))薄膜是由Zr-Co系储氢合金发展而来,激活温度在200~450 ℃[32];吸气剂中Co元素的固溶增加了晶格常数,改善吸气动力学。少量稀土的添加有效改善吸气剂的晶体结构,增大吸气剂的活性。田士法等[33-34]在Zr-Co-RE表面沉积Ni保护层,有效促进氢分子在吸气薄膜表面的解离和扩散,降低激活温度。卜继国等[35-36]对Zr-Co-RE薄膜制备工艺和吸气性能研究发现吸附特性取决于层状结构、激活温度、微观结构、沉积参数和衬底粗糙度;3层膜比单层膜表现出更好的吸附能力,比表面积大的粗糙膜比光滑衬底生长的薄膜表现出极强的吸附速度和较大的吸附容量。Moghadam等[37-38]采用烧结法在Zr-Co中加稀土制备合金,最佳的烧结时间和温度可以得到高质量的合金。Ce和La添加到Zr-Co中降低激活温度(280~330 ℃),提高吸气能力。徐瑶华等[39-40]用直流磁控溅射在Si衬底上制备出多孔Zr-Co-Ce薄膜,研究工艺参数对薄膜结构和性能的影响。表明直流磁控溅射比射频磁控溅射更容易制备多孔柱状结构薄膜,且在300 ℃下30 min实现激活,吸氢速率达到238 cm3/(s·cm2)。此外,通过衬底除气可明显提高薄膜的吸气性能;衬底表面沉积致密阻挡层Ni,可以降低毒化作用,同时可以调控薄膜结构,提高薄膜吸气性能。

Zr-Co系薄膜吸气剂是目前常用的吸氢材料,饱和吸氢量约1.8%,比传统的ZrAl16、Zr-V-Fe等吸氢能力更强,毒性低,但是制备合金原材料成本高,国外SAES公司对国内限售。因此,新型吸气剂的研发任重道远。

3 吸气剂薄膜的应用现状

3.1 粒子加速器领域

目前,主要有NEG条带和NEG薄膜应用在离子加速器上如图1(a)所示,NEG薄膜主要用于吸气剂泵,极限真空度可达到10-11 Pa以下,非蒸散型片式折叠泵与离子泵串联组成复合泵如图1(b)所示,该系统真空度维持在10-10 Pa量级。20世纪90年代,意大利的Benvenuti等将Ti-Zr-V镀在真空室内壁,这是NEG薄膜在加速器上首次大规模应用。

图1 NEG薄膜在粒子加速器和吸气剂泵中的应用

Fig 1 Application of NEG film in particle accelerator and getter pump

3.2 MEMS封装领域

随着 MEMS 技术的快速发展,越来越多的 MEMS 器件如压力传感器、陀螺仪、加速度计、射频MEMS器件等需要真空腔体[41]。但是在MEMS封装中,由于键合材料、腔体、芯片和贴片胶表面常常吸附气体。然后在封装的升温过程中,吸附气体释放出来使腔体内真空度降低,缩短器件的使用寿命。用吸气剂来吸收MEMS器件封装的残余气体,提高并维持器件真空度,延长器件的使用寿命,保证真空器件工作的稳定性和可靠性,是MEMS器件中的关键工艺。此外,吸气剂需要高温激活去除表面钝化层才可以工作,因此,与MEMS器件的热兼容性也是吸气剂薄膜的重要考虑因素。传统真空封装吸气剂激活温度在450 ℃以上,严重威胁MEMS真空器件的性能,开发低温激活新型吸气剂是国内外的研究热点。

例如红外探测器芯片的封装中,引线键合、焊缝处的气体泄露,腔体表面的气体脱附等,即使微量,但足以对封装后腔内真空造成很大影响,直接影响探测器的性能和寿命[42]。此外,NEG激活温度(200~500 ℃)与探测器内部某些传感器耐受温度冲突(如热电制冷器TEC的最高耐受温度只有200 ℃),所以吸气剂的激活温度一定要低甚至无需激活。

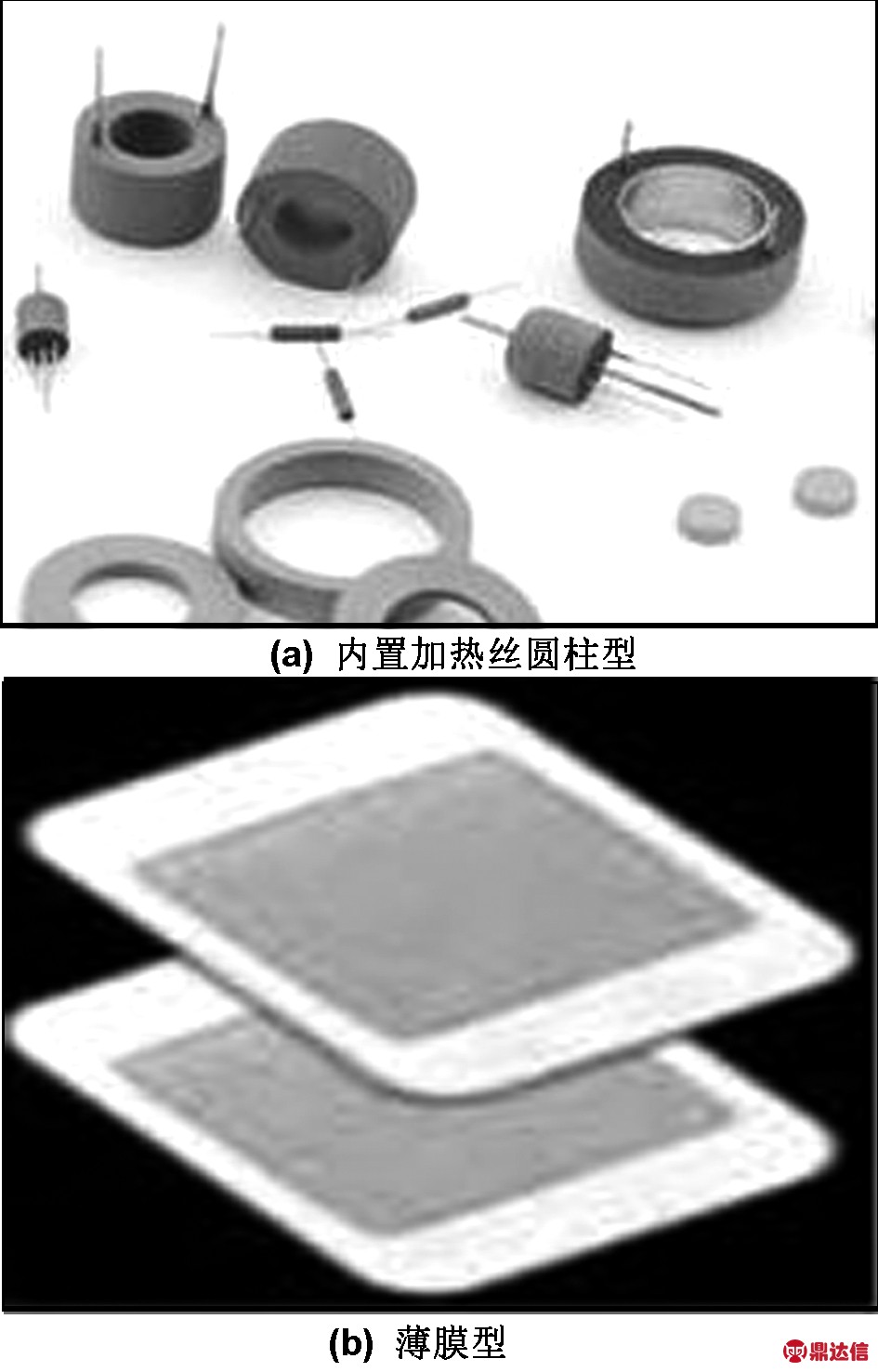

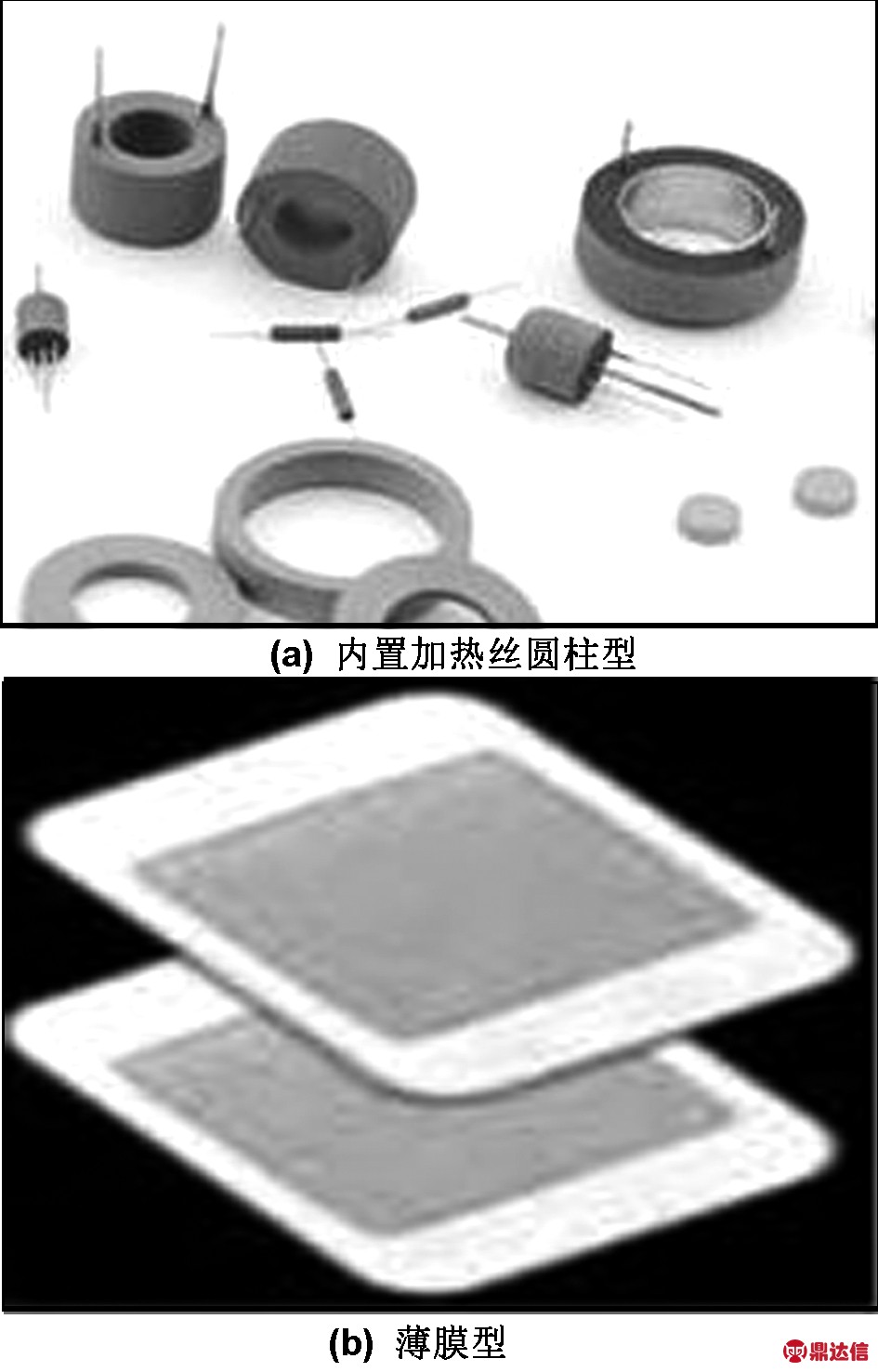

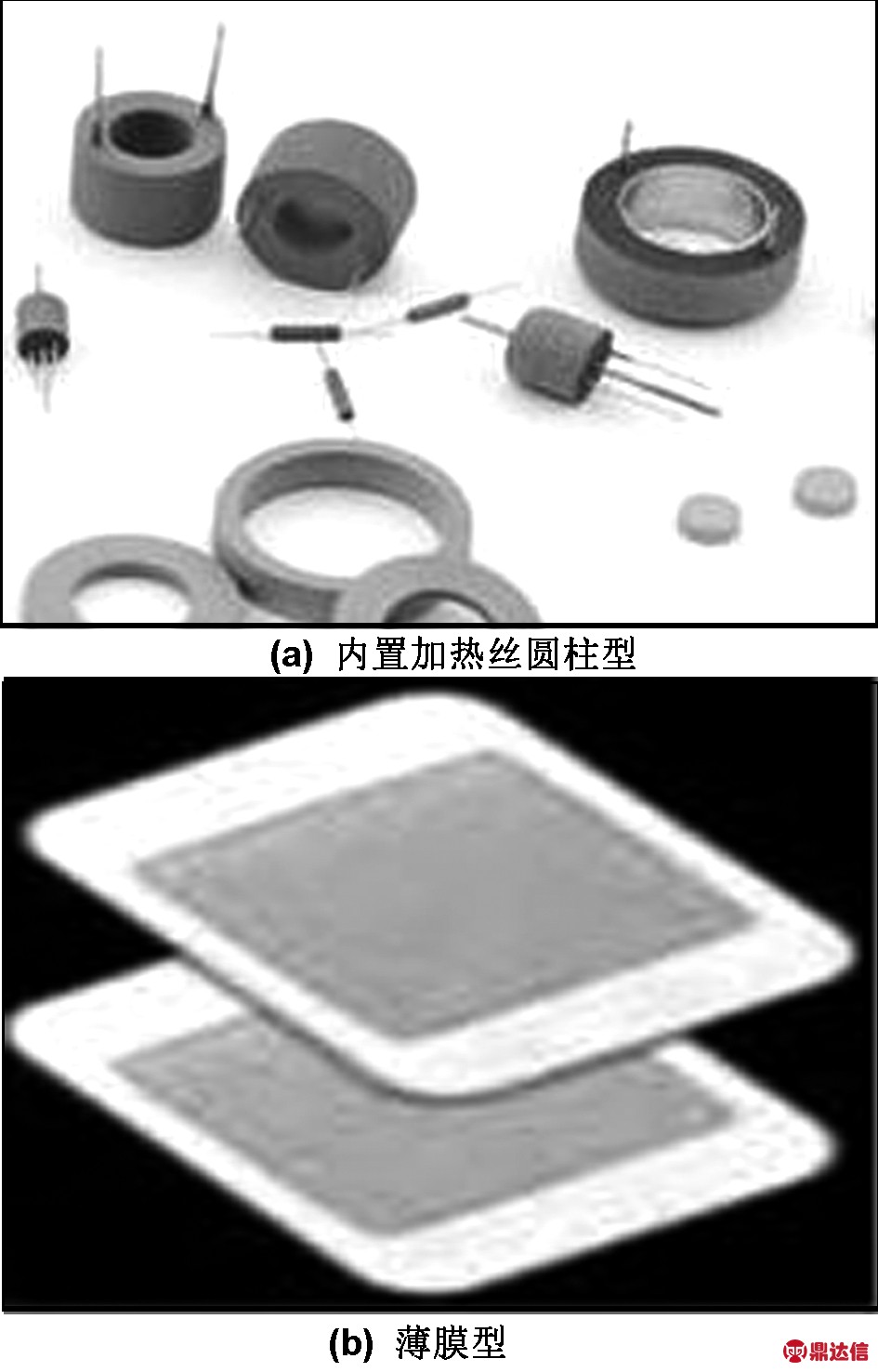

传统MEMS器件中,一般采用内置加热丝的柱状吸气剂,图2(a)是非制冷红外探测器中常用的圆柱形吸气剂,这种吸气剂体积大,吸收层表面积小,适合较大容积的真空器件。薄膜吸气材料通常由纳米尺度的晶粒组成,大量晶界区域、空位、位错等缺陷能够固溶大量活性气体,与柱状相比,激活温度低,如图2(b)所示。

图2 圆柱状和薄膜状吸气剂

Fig 2 Cylindrical and film-like getter

NEG大多是金属粉末烧结而成,粉末颗粒会造成腔体污染影响器件的正常工作;芯片体积较小,传统吸气剂在MEMS真空封装中受到限制。薄膜吸气剂Zr基吸气剂能吸收大量的活性气体[44],反应生成的氧化物、碳化物和氮化物不具备活性,是目前使用最多的NEG薄膜。随着新型NEG薄膜的发展,非蒸散型吸气剂薄膜开始应用于晶元级真空封装[43]。

3.3 其它应用领域

根据NEG薄膜衬底类型的不同(如:真空管壁、铝、铜、不锈钢、半导体芯片和封装管壳等),主要应用于粒子加速器装置、NEG泵和复合泵、气体钝化和惰性气体提纯如图3(a)所示、核聚变装置、微机电系统和真空封装器件等领域得到成功应用如图3(b)所示。为满足与真空封装工艺兼容,开发新型低温激活吸气剂薄膜任重道远。

4 NEG存在的问题和最新进展

真空技术的跨越发展对吸气材料提出了诸多挑战,目前存在的突出问题有:(1) 多数材料含有毒金属V;(2) 直流磁控溅射沉积速率低(1~8 nm/min),难以满足工业化需求;(3) 不含V的吸气剂普遍激活温度高,不能满足特定领域的使用要求;(4) 吸气性能测试方法不统一,缺乏对比性;(5) 吸气剂激活温度高于焊料熔化温度,焊接与吸气剂激活相矛盾。

图3 吸气剂薄膜在气体净化和MEMS封装中的应用

Fig 3 Application of getter film in gas purification and MEMS packaging

NEG发展至今,Ti基、Zr基薄膜吸气剂已经应用于大型超高真空管道和MEMS封装等领域。未来,尺寸小、吸气性能优越和低温激活吸气剂薄膜将成为研究的热点。如Zr-Co系薄膜吸气剂在微电子真空器件向微型化和精细化发展中的应用;采用贵金属(Au、Ni、Pd、Pt、Ru等)调节激活温度;金属催化剂的工作原理和反应机制;低成本批量生产是国内工程技术发展的重点;适用于器件级和圆片级真空封装用的吸气剂薄膜。

5 结 语

NEG材料不断推陈出新,生长条件不断优化,激活温度不断降低,向着吸气性能更好,功能性设计更加灵活等方向发展,较好地满足大型超高真空系统的要求,也满足 MEMS封装微型化与精细化的发展趋势,未来吸气剂薄膜的应用前景将更加可观。探索综合性能更优的新型材料体系、调控纳米级精细结构、进行多层膜功能化设计及继续提高沉积精度将是未来薄膜技术的发展趋势。