摘要:为提高铝基材料耐磨性,采用化学镀铜、镀镍复合方法制备镍铜原子包裹石墨烯和镀碳纳米管,在Al-5Mg混合粉体中添加不同质量分数(0.1%、0.2%)的复合镀石墨烯,并在添加质量分数为0.5%的复合镀石墨烯基础上,添加不同质量分数(0.1%、0.3%和0.5%)的复合镀碳纳米管后,进行超声-电磁复合分散,通过真空热压烧结的方法,制备石墨烯及碳纳米管增强铝基复合材料。利用扫描电子显微镜对试样进行微观组织观察,利用能谱仪对其进行微区成分分析,采用摩擦磨损试验机测试试样摩擦系数和磨损量。研究结果表明:当添加质量分数为0.5%的石墨烯和0.5%的碳纳米管时,所制备的铝基复合材料基体上均匀分布着亮白的铝镍相和石墨烯及碳纳米管,局部有石墨烯及碳纳米管团聚现象,团聚的石墨烯及碳纳米管表面保留着复合镀后的镍和铜元素。铝基复合材料的摩擦系数及磨损量随着石墨烯及碳纳米管添加量的增加而明显降低,当加入质量分数为0.5%的石墨烯和0.5%的碳纳米管时,其摩擦系数降低至0.14~0.27之间。

关键词:石墨烯碳纳米管混杂;铝基复合材料;微观组织;耐磨性

铝合金具有密度小和优异的机械加工性能,在航空、航天、汽车和电子工业等领域得到广泛应用。但随着现代工业迅速发展,铝合金材料已经在很多方面不能满足工业发展对其性能的需要。铝与其他材料复合制备铝基复合材料是提高铝合金材料综合力学性能的最重要的途径之一。碳纤维能够有效增加铝合金的强度和刚度,因此,碳纤维铝基复合材料得到了足够重视,并逐步实现了应用。而石墨烯及碳纳米管与碳纤维相比较,具有更高的强度、弹性模量和比表面积,预期是更加理想的增强体材料,有望推动新一代的铝基复合材料产生。如果能够将碳纳米管的一维结构和石墨烯的二维结构结合起来提高铝合金性能,将在复合材料领域产生重大的变革。

Wang, Li等[1]在铝粉中添加质量分数为0.3%的石墨烯,采用粉末冶金法制备的铝基复合材料,其抗拉强度达到249 N/mm2,与未添加石墨烯的普通铝材料相比,抗拉强度提高了62%。Yan等[2]同样采用球磨和热等静压的方法制备了石墨烯的铝基复合材料,然后将铝粉和石墨烯在乙醇中混合后进行球磨分散,球磨后得到的粉末并干燥后装入到铝容器中,在480℃、110 N/mm2下热等静压烧结2 h,将热等静压制得的材料经热挤压得到石墨烯增强铝基复合材料。其特点在于,球磨过程中,石墨烯包覆在铝合金粉末上,在较低温度热压烧结后,热挤压处理进一步提高了铝基复合材料的致密度并抑制了高温下界面反应。力学性能检测表明,添加质量分数为0.5%石墨烯后,复合材料的屈服强度由214 N/mm2提高到319 N/mm2,而复合材料的韧性没有降低。Kwon H等人[3]采用热压烧结后挤压的方法,最终使碳纳米管(CNTs)均匀分布到基体中,CNTs/Al复合材料的强度随着CNTs浓度增加而增加。刘奋成等[4]采用旋转摩擦挤压加工方法制备体积分数分别为0、3.8%、4.5%和5.3%的碳纳米管增强铝基复合材料线材,进行复合材料线材显微组织观察和力学、电学性能分析表明,经旋转摩擦挤压后,复合材料线材的晶粒较搅拌摩擦加工试样有所拉长和长大,但仍为超细晶结构;复合材料线材中的碳纳米管沿着挤压方向呈取向排列,均匀分布于铝基体中;随着碳纳米管体积分数的增加,复合材料线材的显微硬度、抗拉强度及电阻率均逐渐增加,且均高于CNTs同体积分数的搅拌摩擦加工块体复合材料试样的,但塑性有所降低。谢昆等[5]用羧基化方法对CNTs进行预处理,增强其分散性,通过粉末冶金法制备了CNTs质量分数为0~2.0%的铝基复合材料,并对热挤压前后的力学性能进行了测试。结果表明,复合材料的力学性能均随CNTs含量的增加而增加,CNTs质量分数为1.0%的铝基复合材料的抗拉强度可达158 N/mm2,比同样条件下不含CNTs的纯铝抗拉强度(113 N/mm2)高40%;当CNTs质量分数在1.0%以下时,CNTs/Al复合材料的硬度、屈服强度和抗拉强度均与CNTs含量的平方根成正比,这表明其主要强化机制应是CNTs的弥散强化。可以看出,对于石墨烯和碳纳米管的研究,主要集中在探索它们对强度、韧性、导电及导热等性能影响方面,而对于石墨类材料对耐磨性的独特优势缺乏系统研究[6-7]。

杨旭东[8]用化学气相沉积结合机械球磨的方法制备了碳纳米管和氧化铝颗粒混杂增强铝基复合材料,优化球磨时间和氧化铝含量后,制备复合材料的硬度达112.1 HV,为纯铝的2.8倍;压缩屈服强度达416 N/mm2,为纯铝的4.6倍。这说明CNTs和Al2O3的混杂加入发挥了良好的协同增强效果。

通过大量研究发现,石墨烯及碳纳米管增强铝基复合材料存在两个关键问题需要解决:石墨烯及碳纳米管团聚的特性影响了其优势的发挥;石墨烯及碳纳米管在高温时与铝基体发生反应而形成碳化物,使其增强作用消失[9-10]。基于以上问题,试验采用镀铜和镀镍复合镀的方法,对石墨烯及碳纳米管先进行化学镀,从而控制其界面反应。采用电磁-超声协同处理的方法,来实现石墨烯及碳纳米管在铝基复合材料中的分散,而对于石墨烯及碳纳米管自润滑的特点在铝基复合材料中发挥作用进行系统研究,为铝基复合材料耐磨性能的提高提供试验和理论支撑。

1 试验材料及方法

试验所用的原料:铝粉为气雾化工艺制备的纯铝粉,纯度不小于99.9%;石墨烯主体为石墨烯纳米片(层数3~10层),直径10 μm~100 μm;碳纳米管为多壁纳米管,纯度不小于98.0%。石墨烯表面化学镀用的试剂为分析纯的五水硫酸铜和硫酸镍。

试验设备包括85-2型磁力搅拌器、KQ-100D型超声震荡器、ZT-40-20Y型真空热压炉、MX2600场发射扫描电子显微镜(SEM)及所附带能谱仪(EDS)、 MMW-1摩擦磨损试验机等。

配制5 g/L的氯化钯水溶液,将石墨烯及碳纳米管放入溶液中活化处理,干燥后,将石墨烯及碳纳米管浸入10g/L氯化亚锡水溶液中,敏化处理后,以5g五水硫酸铜和7g氢氧化钠为溶质,以1 L无水乙醇为溶剂,配制化学镀溶液。将石墨烯加入配制好的镀液中,放入水浴锅中边搅拌边水浴加热,加热温度为60℃,搅拌时间100 min,得到镀铜石墨烯,经抽滤干燥后,将其置入化学镀镍溶液中(以25 g硫酸镍和15 g次亚磷酸钠为溶质,以1 L无水乙醇为溶剂,配制化学镀镍溶液),采用与化学镀铜相同的加热及搅拌工艺后,经抽滤干燥后备用。

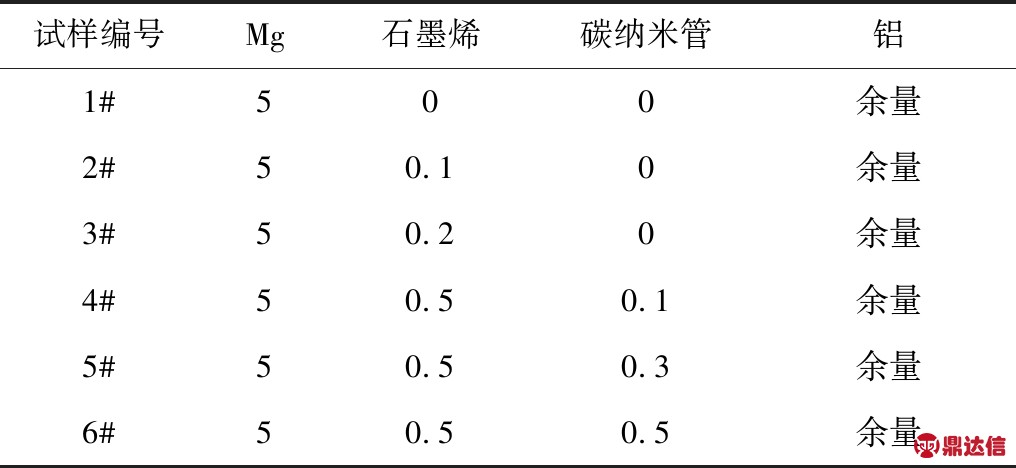

采用超声及电磁搅拌制备的镀镍石墨烯及碳纳米管/纯铝复合粉体,不同成分复合粉体试样的石墨烯及碳纳米管配比如表1所示。

所制备的复合粉体经冷压成型后,采用真空热压烧结的方法进行铝基复合材料的制备,热压烧结加热速率均为60℃/min。到达设定烧结温度后保压、保温,预定时间结束后停止加热,随炉冷却至室温,得到氧化铝及石墨烯混杂增强铝基复合材料。对制得的铝基复合材料进行微观组织观察和微区成分测定,并在摩擦磨损试验机上进行摩擦试验,采用块状摩擦试样,测试段尺寸为2 mm×3 mm×3 mm,试验加载力为 20 N,转速600 r/min,摩擦时间为300 s。

表1 石墨烯及碳纳米管增强铝基 复合材料成分(质量分数/%)

Table 1 Graphene and carbon nanotube reinforced aluminum matrix composites(wt/%)

2 结果及分析

2.1 微观组织

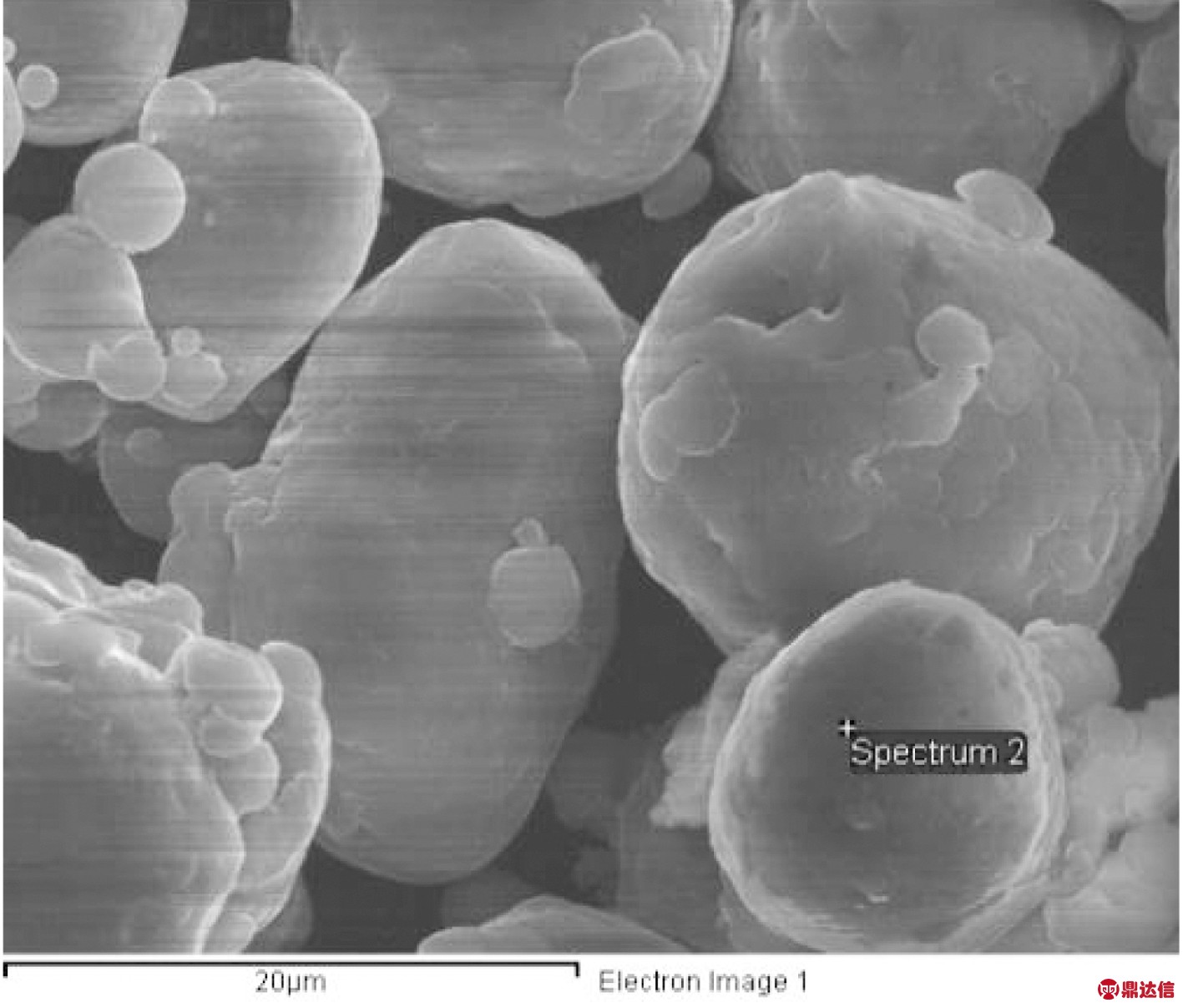

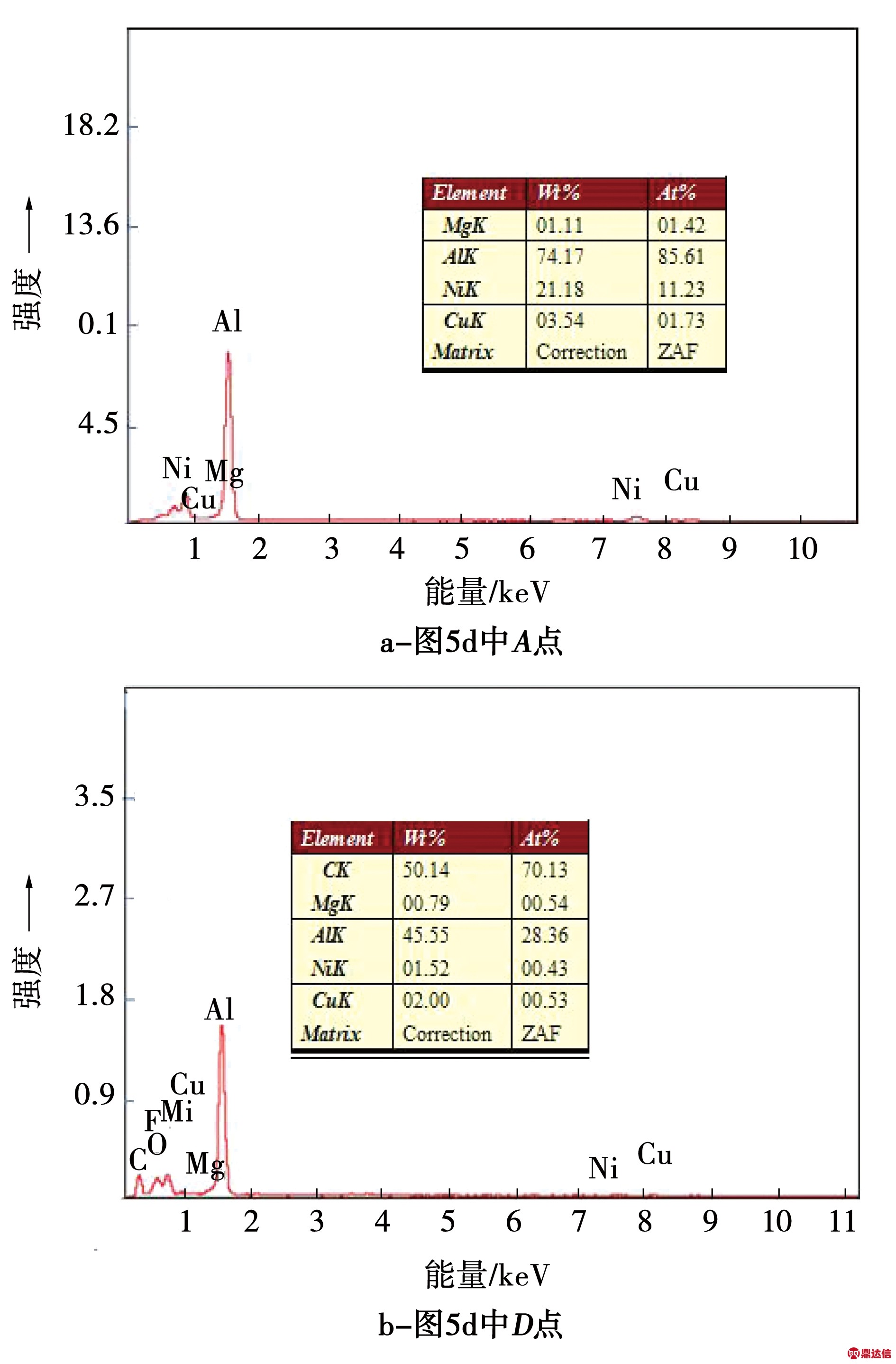

图1为铝粉用扫描电镜观察的形貌,可知铝粉为圆状颗粒,直径为2 μm~5 μm之间。图2石墨烯经混合镀后的扫描电镜照片,可以看出经过混合处理后,石墨烯表面沉积着均匀的镀层。

图1 铝粉SEM形貌

Fig.1 SEM morphology of aluminum powder

试验制备了1#~6#试样(如表1所示),其中6#试样石墨烯及碳纳米管添加量最多,且基体上石墨烯及碳纳米管分布较为密集,具有典型性,因此对6#试样的微观组织进行重点分析。图3为6#铝基复合材料的SEM图。由图3a可以看出,铝基复合材料暗灰的基体上分布着亮白的颗粒相、黑色片状物和虫状物质,呈虫状为复合镀碳纳米管,片状物为复合镀后的石墨烯,均匀分散在复合材料基体上,在局部有尺寸较大的黑色物质,呈团、块状,尺寸波动较大。图3b为1 000倍下扫描电镜观察6#试样的微观组织。可以看出,基体上虫状的碳纳米管轴向尺寸小于1 μm,径向尺寸大小不一(图中B区所示)。图3c为6#试样另一视野扫描电镜在1 000倍下观察的微观组织。可以看出,复合材料基体上存在细片状黑色物质,轴向尺寸小于1 μm,径向尺寸波动较大,如图中C区所示。另外,可以看出图3中都存在大量的亮白的析出相,尺寸在2 μm~10 μm之间波动。扫描电镜在2 000倍下观察6#试样的微观组织,可以看出,基体上有几十纳米的细小亮白颗粒弥散分布(如图3d中E区所示)。

图2 复合镀后石墨烯SEM形貌

Fig.2 SEM morphology of graphene after composite plating

图3 6#石墨烯碳纳米管混杂增强铝基复合材料的微观组织

Fig.3 Microstructure of graphene and carbon nanotube hybrid reinforced aluminum matrix composites

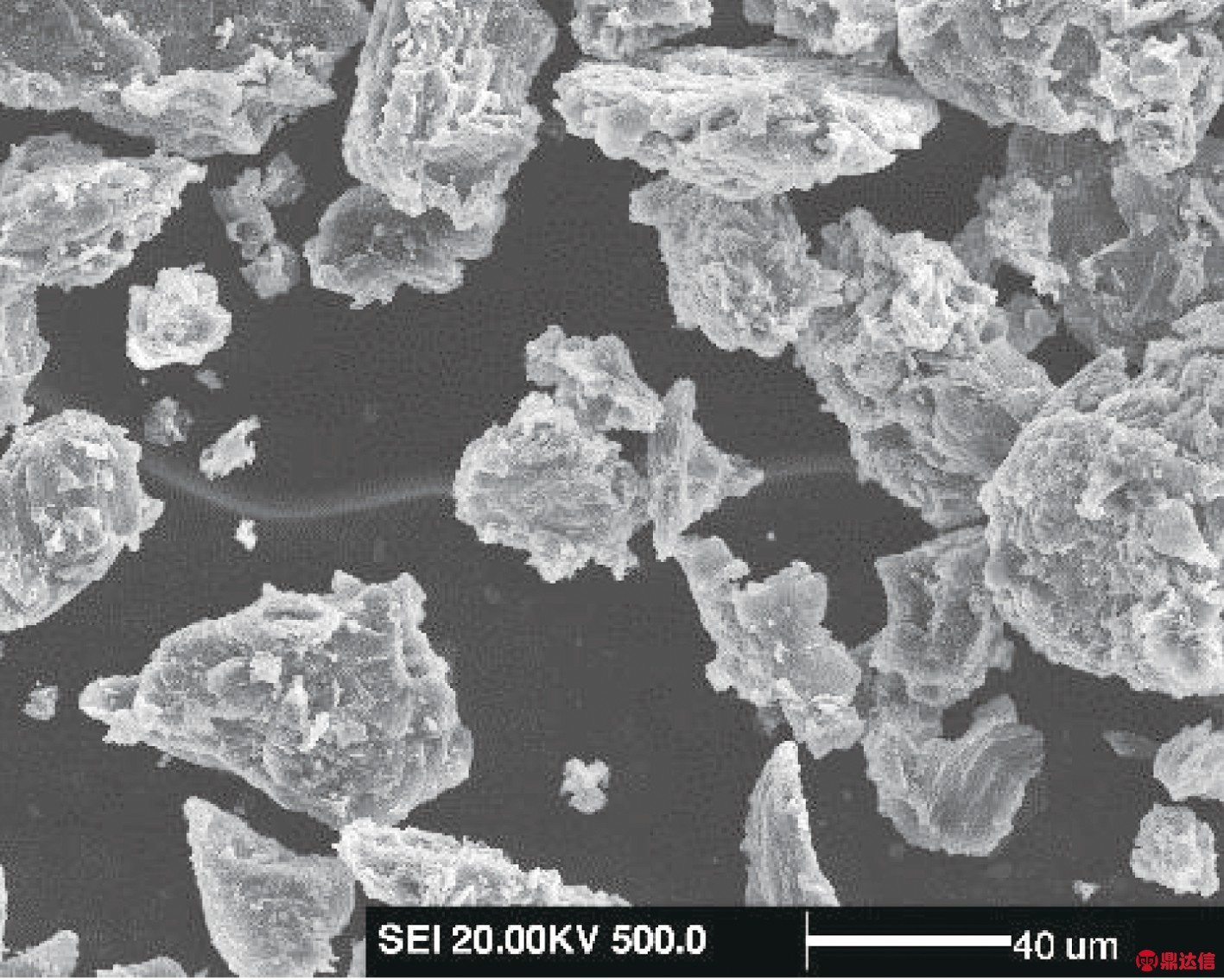

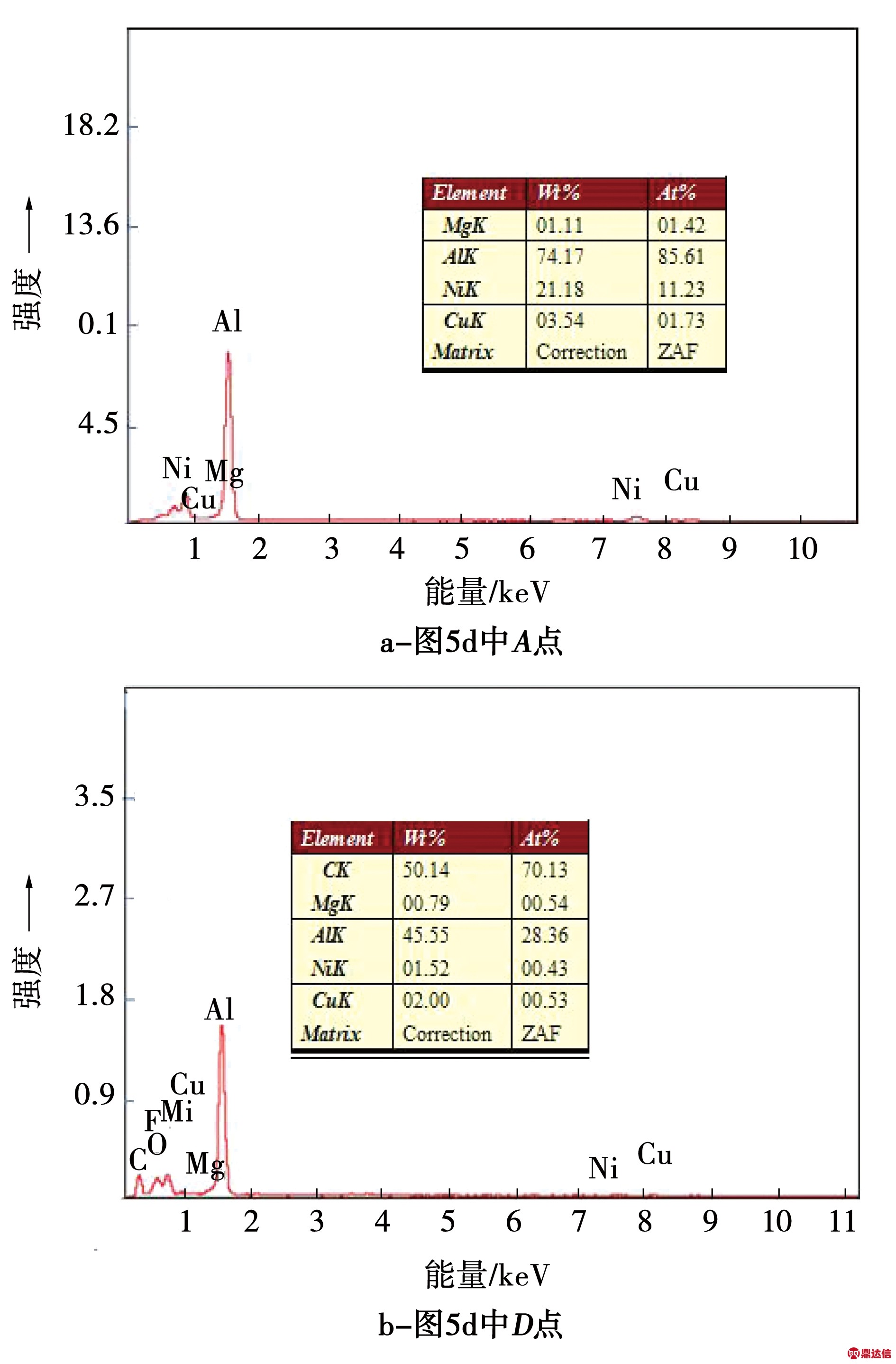

图4a为6#试样的亮白相的EDS成分分析(图3d中A)结果。亮白相中含有Al、Ni、Cu和Mg元素,其中Al元素和Ni元素含量较高。根据Al-Ni相图,在600℃以上时,Al元素和Ni元素可能生成Al3Ni相,另外的分析中发现的Mg元素和Cu元素,为基体中的Mg和石墨烯及碳纳米管表面的铜在Al3Ni相固溶的结果。

图4b为6#试样石墨烯及碳纳米管团聚区域能谱分析(图3d中D)。可以看出,其中w(C)=50.14%,因此确定此区域为石墨烯及碳纳米管团聚区域。另外,其表面含有铜元素和镍元素,这说明经热压烧结后,仍然有有一定量的镍、铜元素分布于石墨烯及碳纳米管表面,据报道,这些元素可以起到提高石墨烯及碳纳米管与铝粉的润湿性,这对石墨烯及碳纳米管在铝基体中均匀分散具有重要意义[6-7]。

图4 6#石墨烯碳纳米管混杂增强铝基 复合材料的EDS分析

Fig.4 EDS analysis of graphene and carbon nanotube hybrid reinforced aluminum matrix composites

2.2 摩擦行为

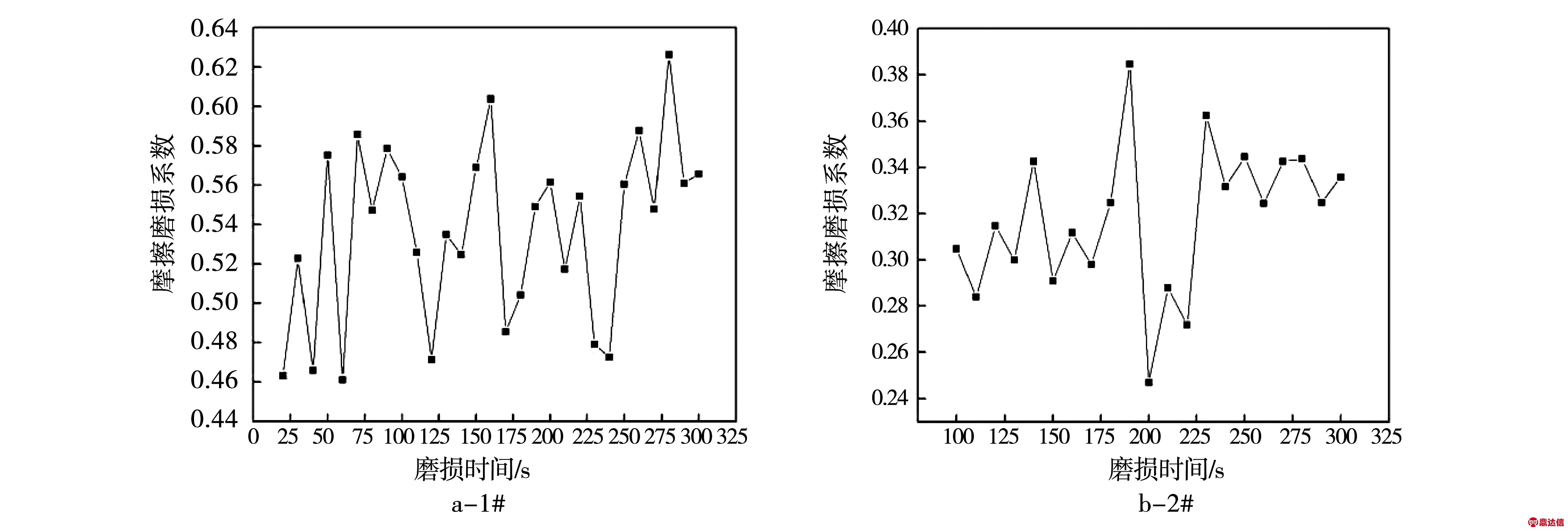

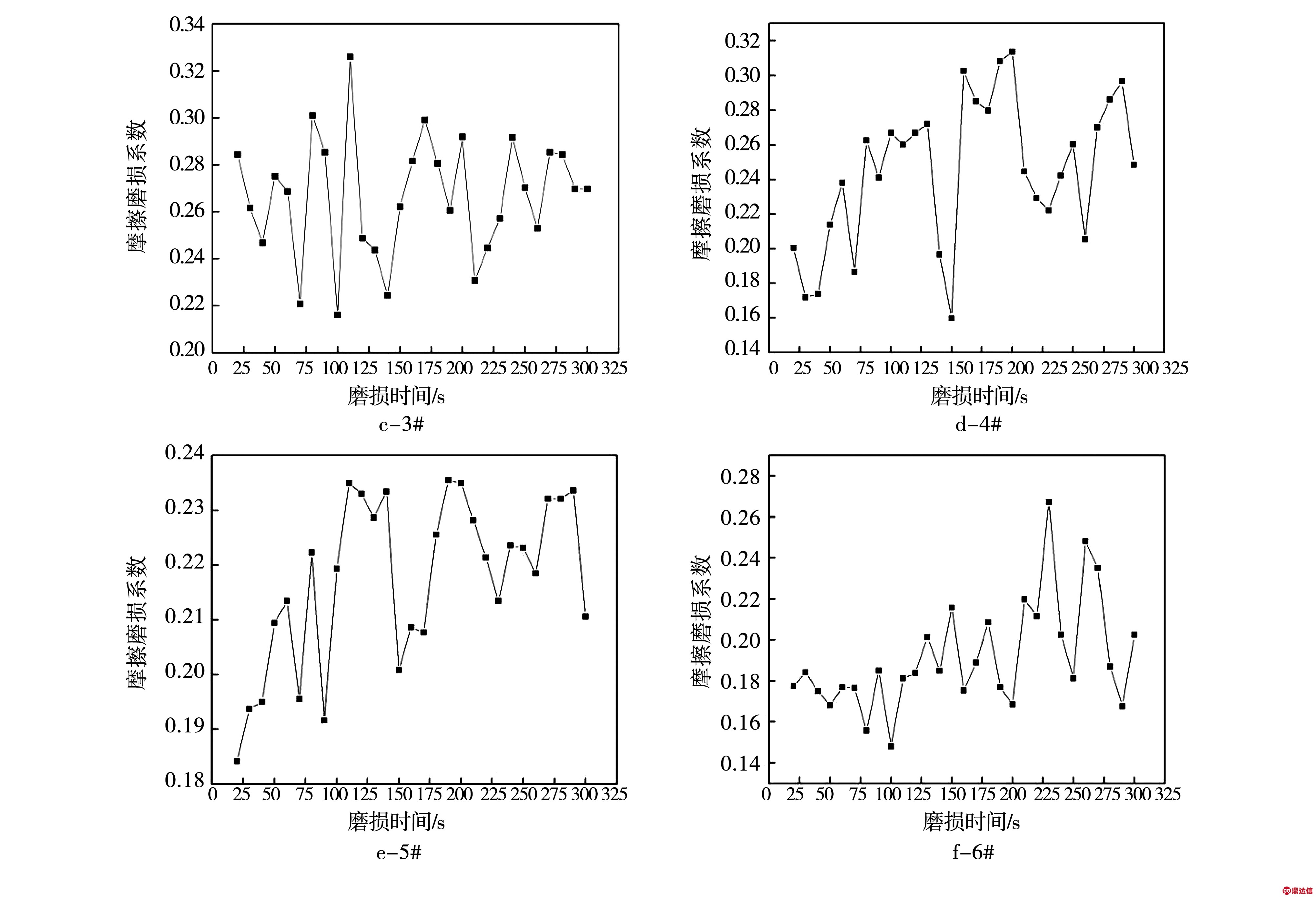

在摩擦过程中,每一种材料都有自己独特的摩擦系数变化曲线。当铝基体中添加石墨烯和碳纳米管后,石墨烯和碳纳米管添加量不同,引起铝基复合材料摩擦磨损系数的变化曲线如图5所示。由图5a可以看出,1#试样的摩擦磨损系数在0.46~0.64之间波动。与1#试样相比,2#试样的摩擦磨损系数明显降低,波动范围也有所减小,在0.24~0.4之间波动(见图5b)。3#试样摩擦磨损系数继续降低,波动范围也继续减小,在0.21~0.33之间波动(见图5c)。4#试样的摩擦磨损系数在0.16~0.32之间波动(如图5d)。5#试样的摩擦磨损系数在0.18~0.24之间波动(图5e),6#试样的摩擦磨损系数降低至0.14~0.27之间(图5f)。

加入不同质量分数的石墨烯和碳纳米管的磨损量如表2所示。由表2可以看出,随着石墨烯添加量增加,铝基复合材料的磨损量显著降低。随着碳纳米管添加量增加,铝基复合材料的磨损量也显著降低。

表2 添加不同质量分数石墨烯和 碳纳米管铝基复合材料的磨损量

Table 2 Wear of graphene and nanotubes reinforced aluminum matrix composites with different mass fractions

图5 不同石墨烯及碳纳米管添加量的铝基复合材料摩擦磨损系数与磨损时间关系图

Fig.5 Relationship between friction and wear coefficient and wear time of aluminum composites with different amounts of graphene and carbon nanotubes

由上述结果可以看出,添加石墨烯后,材料的磨损量、摩擦系数都显著降低。这主要是由于摩擦过程中,在摩擦力作用下,表面逐渐被划破,裸露出多层石墨烯,由于多层石墨烯层间为范德华力,摩擦力会使其层片间发生剥离,在材料表面形成石墨烯膜,起到了自润滑的作用,显著增强了复合材料的减磨性。在添加质量分数为0.5%的石墨烯的基础上再添加质量分数为0.1%~0.5%的碳纳米管可以继续降低材料的摩擦系数和磨损量。这是由于摩擦过程中,在摩擦力作用下,碳纳米管在摩擦副上发生滚动,由于其多壁的特性,易于形成一层碳膜,这将有效地降低复合材料的摩擦磨损系数,而作为二维材料的石墨烯在摩擦磨损过程中,比一维材料的碳纳米管更易于在复合材料铺展而形成具有自润滑性能的碳膜,因此对耐磨性的提高程度更大[11-12]。

3 结 论

1)在Al-5Mg铝合金中添加质量分数为0.5%的镀铜及镀镍复合处理的石墨烯和0.5%的碳纳米管后,基体上均匀分布着片状的石墨烯和虫状的碳纳米管,局部区域存在尺寸较大的石墨烯及碳纳米管团聚物。

2)经过热压烧结后镀铜及镀镍复合处理后的石墨烯及碳纳米管表面仍然保留着铜元素和镍元素。

3)随着石墨烯及碳纳米管含量的增加,铝基复合材料的摩擦磨损系数显著降低,耐磨性能显著提高。