摘要: 针对钼/不锈钢异种材料连接,确定了两种适用于钼/不锈钢异种材料连接的钎料及焊接工艺参数,钎着率很好,可达到85%以上。设计并制造了支持座焊接及支持座与钼管焊接的工艺技术装备,实现了支撑压紧、控制变形和质量及温度均匀补偿的功能,保证了产品焊接要求。开展了零件及工艺装备的热处理试验,避免了构件制造过程残余应力应变对焊接质量的影响。实现了离子源加速器产品的制造,真空漏率小于1×10-7 Pa·L/s,水压检测2 MPa钎缝无泄漏,经检测14处钼管内部均无堵塞,满足了设计指标的要求。

关键词: 钼; 异种材料; 真空钎焊; 离子源加速器

0 前言

超高温材料包括难熔金属(W,Mo,Ta,Nb等)、陶瓷基复合材料[1-4](碳化物陶瓷基复合材料、硼化物陶瓷基复合材料、C/C复合材料等)。超高温材料可以在比高温材料更高的温度下,具有高强度和抗氧化性,能够适应高超音速长时飞行、大气层再入,跨大气层飞行等极端环境,预先开展超高温材料的研究工作对于超音速、高超音速及极端环境产品的研制具有前瞻性。钼是典型的难熔金属,熔点2 610 ℃,钼及钼合金具有优异的高温强度、良好的导热导电性、耐磨性好、线膨胀系数小及弹性模量大、抗腐蚀性能好等特点,在国防军工、航空航天、电子信息、能源、化工、冶金和核工业等领域有着不可替代的作用和应用需求[5]。但钼及钼合金本质上还属于脆硬材料,因此其焊接性通常较差,为扩展钼及钼合金的应用领域及结构形式,国内学者对其钎焊问题已经进行了相关研究[6-14]。钼由于加工性能比钨优越,因此,应用更为广泛。近年来,金属钼被大量应用于军舰、火箭、卫星的合金构件和零部件。文中对纯钼与不锈钢304L异种材料真空钎焊工艺进行了详细研究,实现了离子源加速器产品的制造。

1 试验材料

1.1 试验母材

钼管材料为纯钼Mo1,主要成分为Mo,杂质C的含量均在0.01%以下,其余杂质含量均在0.003%以下。支持座、底板与波纹管的材料均为不锈钢304L(00Cr19Ni10),其主要成分见表1。

表1 不锈钢304L的主要成分(质量分数,%)

不锈钢304L含有较高的镍且在室温下呈奥氏体单相组织,塑性很好,具有一定韧性,在加热时无相变,属于不可热处理强化合金。

1.2 钎料

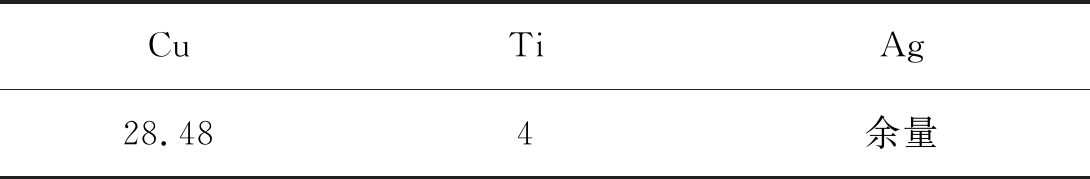

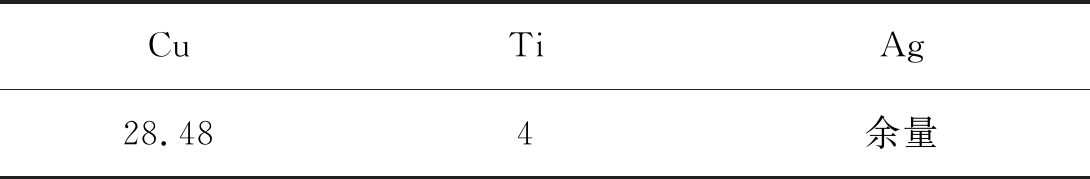

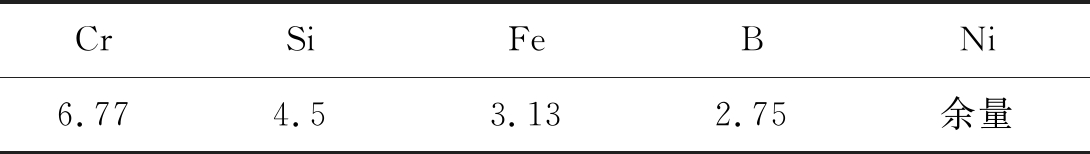

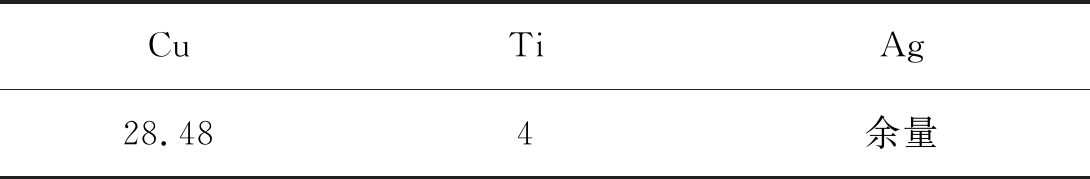

试验过程选用了对不锈钢润湿性较好的含钯钎料、镍基钎料及银基钎料,包括丝状含钯钎料54Ag21Cu25Pd,其直径为0.5 mm,熔点为950 ℃;粉状镍基钎料BNi-2,熔点为986.3 ℃;粉状银基钎料BAg69Cu27Ti,熔点为810 ℃。钎料的化学成分见表2~表4。

表2 54Ag21Cu25Pd化学成分(质量分数,%)

表3 BNi-2化学成分(质量分数,%)

表4 BAg69Cu27Ti化学成分(质量分数,%)

2 钎料润湿性试验

国内已有大量学者研究上述3种钎料钎焊不锈钢材料,润湿性较好,故研究中主要考虑钎料对纯钼的润湿性,将钼管切成长30 mm的小段,与支持座试验件装配后进行不同钎料的润湿性试验,结构如图1所示。

试验结果如图2所示。可见,含钯钎料54Ag21Cu25Pd与镍基钎料BNi-2对钼管及不锈钢异种材料表面的铺展润湿性都很好,如图2a和图2b所示。粉状银基钎料BAg69Cu27Ti在材料表面的润湿性差,如图2c所示,该接头连接强度很低,可以用手将钼管从支持座中取下。因此,选择含钯钎料54Ag21Cu25Pd与粉状镍基钎料BNi-2进行焊接试验。

图1 润湿性试验装配图

图2 润湿性试验装配图

3 焊接工装设计

工装设计是被公认为影响真空钎焊质量的一项重要因素,高焊接质量的产品需要合理的工装设计。钼与不锈钢的膨胀系数相差1倍,在高温下伸长量相差悬殊,且钼管与不锈钢支持座质量差异大,受热不均匀,需要设计合理的焊接夹具实现支撑压紧、控制变形和质量及温度均匀补偿的功能,并易于装配。考虑到使用温度在1 000 ℃以上,所以工装的主体结构选用在此温度范围内变形较小的钼及1Cr18Ni9Ti不锈钢作为工装材料。由于钼为难加工材料,加工过程中容易碎裂,因此工装形式应尽量简单,复杂结构件采用塑性好的1Cr18Ni9Ti不锈钢作为工装材料。

4 焊前热处理

离子源加速器结构复杂,为避免构件制造过程中的残余应力应变在焊接过程中释放,导致构件发生形变,影响焊接质量,因此开展焊前热处理试验。钼管焊前要进行真空热处理,消除内应力,热处理过程以600 ℃/h的升温速度加热至1 000 ℃,保温2 h,真空度不小于1×10-3 Pa。钼材质的工艺装备件热处理参数相同。

支持座为不锈钢304L材质,结构复杂,为避免制造过程中的残余应力应变在焊接过程中释放,导致构件发生形变,也需要去应力退火。退火时先抽真空到1×10-3 Pa,以600 ℃/h的速度均匀加热到800 ℃,接着用逐渐减慢的速度加热到950~1 000 ℃,保温2 h,随后随炉冷却到室温。不锈钢材质的工艺装备件热处理参数相同。

5 离子源加速器的焊接

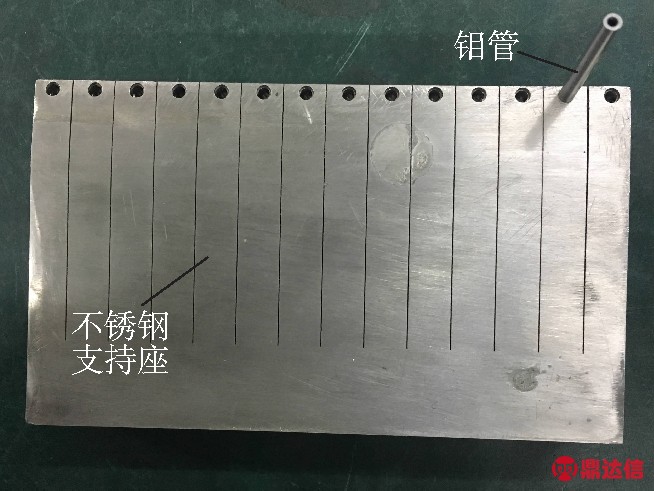

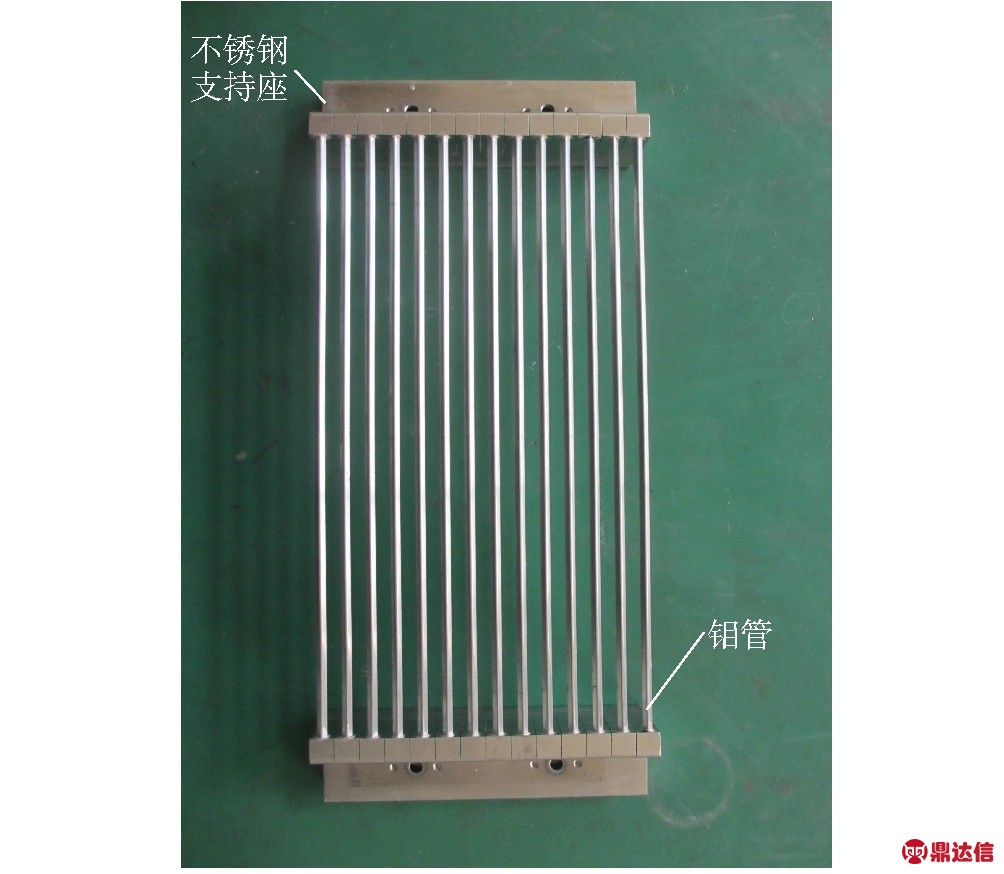

离子源加速器由两侧不锈钢支持座与中间14根钼管焊接而成。钼的再结晶温度较低,易发生脆断现象,因此开展钎焊工艺试验,确定钼/不锈钢连接工艺参数。经试验,使用含钯钎料54Ag21Cu25Pd和镍基钎料BNi-2均可实现钼与不锈钢异种材料的焊接,但粉状镍基钎料BNi-2更易于钎料的铺设及补焊,故选用其作为离子源加速器焊接的钎料,确定的钎焊温度为1 000 ℃,保温时间为20 min,升温速度为5 ℃/min,焊后实物如图3所示。

图3 离子源加速器实物

6 产品性能检测

6.1 密封性测试

为验证离子源加速器的密封性,先进行气密性初测。利用检测工装将离子源加速器两侧的4处检测孔与测试设备连接进行测试,采用沉水冒泡法对各处焊缝进行检测,检测压力为1 MPa。随后完成水压检测和真空检漏,水压为2 MPa,负压检测真空漏率小于1×10-7 Pa·L/s。并检测14处钼管内部无堵塞。经检测,离子源加速器焊缝满足设计指标要求。

6.2 超声C-扫描检测

在钼/不锈钢异种接头上分别对随产品随炉焊接的两种钎料(含钯钎料54Ag21Cu25Pd和粉状镍基钎料BNi-2)进行了钎着率试验,经检测两种钎料对钼/不锈钢异种接头的钎着率较高,可达到85%以上。

7 结论

(1)含钯钎料54Ag21Cu25Pd和粉状镍基钎料BNi-2对钼的润湿性较好,粉状银基钎料BAg69Cu27Ti对钼的润湿性差。

(2)使用粉状镍基钎料BNi-2实现了离子源加速器产品的焊接,真空漏率小于1×10-7 Pa·L/s,水压检测2 MPa钎缝无泄漏,并经检测14处钼管内部均无堵塞,焊缝满足设计指标要求。

(3)含钯钎料54Ag21Cu25Pd和粉状镍基钎料BNi-2均可实现钼/不锈钢焊接,钎着率均可达到85%以上。