摘要:随着工程规模、地理位置、环境影响等对大坝变形监测的精度需求不断提高,研究适合于高寒区、长距离的真空激光准直系统已成为迫切需要。以新疆某RCC坝为例,从菲涅尔波带片的结构与设计、波带片重复切入光路以及如何高精度重复定位、高寒区激光准直系统保温措施、长距离调光技术及系统故障自动检测等方面介绍了长距离真空激光准直系统的研发过程与应用情况。实践证明,研制的真空激光准直系统监测结果精度较高,且解决了大气激光准直的漂移、抖动和偏折问题。

关 键 词:RCC坝; 真空激光准真系统; 高寒区; 长距离; 调光技术

近年来随着科技的发展和创新,大坝安全监测技术也得到了不断的提升,大坝变形监测方法、手段及设备也日益更新、增多。目前在国内外常用的大坝变形监测设备主要有垂线坐标仪、引张线仪、双金属管标、静力水准仪、大气激光系统、真空激光系统等[1-2]。其中真空激光准直自动化监测系统因其能同时测量大坝水平位移和垂直位移,具有观测精度高、稳定性好、安装调试后维修少等优点而倍受关注,并在国内外诸多工程中得到推广应用,有较好的发展前景。

21世纪以来,激光准直系统逐渐采用CCD光电耦合技术及计算机图像识别技术,实现了真空激光准直测量系统在湖南镇大坝、白石水库、金安桥水电站[3]、山口水库大坝、万家寨水电站、参窝大坝、大朝山大坝、炳灵大坝、乌溪江水电厂[4]、闹德海水库、瀑布沟水电站[5]、龙滩大坝、观音阁水库[6]、新疆冲乎尔、葛洲坝、尼尔基等工程中的应用(已超过20多套激光准直系统)。随着大型和特大型工程以及特殊地理位置、环境对变形监测的需求不断提高,研究适合高寒区、长距离的真空激光准直系统已成为迫切需要。

某RCC坝水利枢纽工程为Ⅰ等大(一)型工程,具有供水、发电和防洪等综合效益。大坝最大坝高121.5 m,主坝全长1 570 m,正常蓄水位为739 m,死水位为680 m。大坝地处高纬度严寒地区,具有坝轴线长,最大坝高高,干燥寒冷周期长、近场区地处地震带,地震地质背景复杂等特点。为了弄清严寒区重力坝变形规律和特性,掌握大坝运行性态,保障大坝运行安全,通过合理的优化设计,设置了两条长距离真空激光准直系统。一条在706.5 m高程廊道内,长度313 m,布置了9个测点;第二条在坝顶激光廊道内,全长1 208 m,布置了31个测点,溢流坝段处的管道采用了保温措施。

1 真空激光准直系统的原理及应用

1.1 系统工作原理

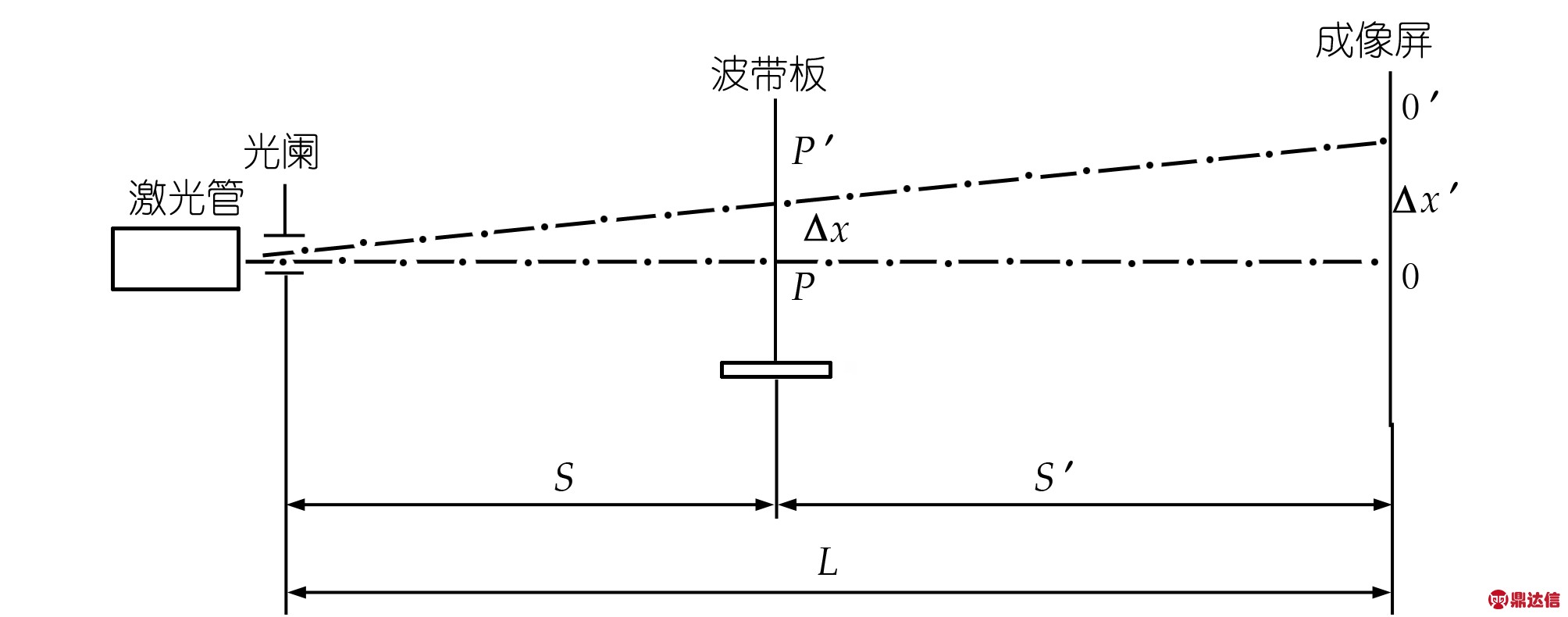

长距离真空激光准直监测系统采用激光器发出一束激光,穿过与大坝待测部位固结在一起的波带片(菲涅耳波带板),在接收端的成像屏上形成一个衍射光斑。利用CCD坐标仪测出光斑在成像屏上的位移变化,即可求得大坝待测部位相对于激光轴线的位移变化[7-8]。其工作原理简图如图1所示。

设波带板距光阑距离为S,即波带板的物距为S;成像屏距波带板距离为S′,即经波带板成像的像距为S′;则成像屏至光阑的距离为L=S+S′,也即系统的准直距离为L。

波带板的焦距应满足波带片的成像公式:

则通过小孔光阑的激光束经波带板会聚,将在成像屏上形成一个清晰的衍射光斑。

图1 真空激光准直监测系统原理示意

Fig.1 Schematic diagram of vacuum laser alignment monitoring system

1.2 系统组成

真空激光准直监测系统由6部分组成:激光发射端、测点部分(含波带片、翻转机构、翻转机构控制模块)、激光接收端(CCD坐标仪、接收屏)、真空形成系统、自动控制系统(图像处理系统、数据采集系统)、故障自检系统等[9-10]。

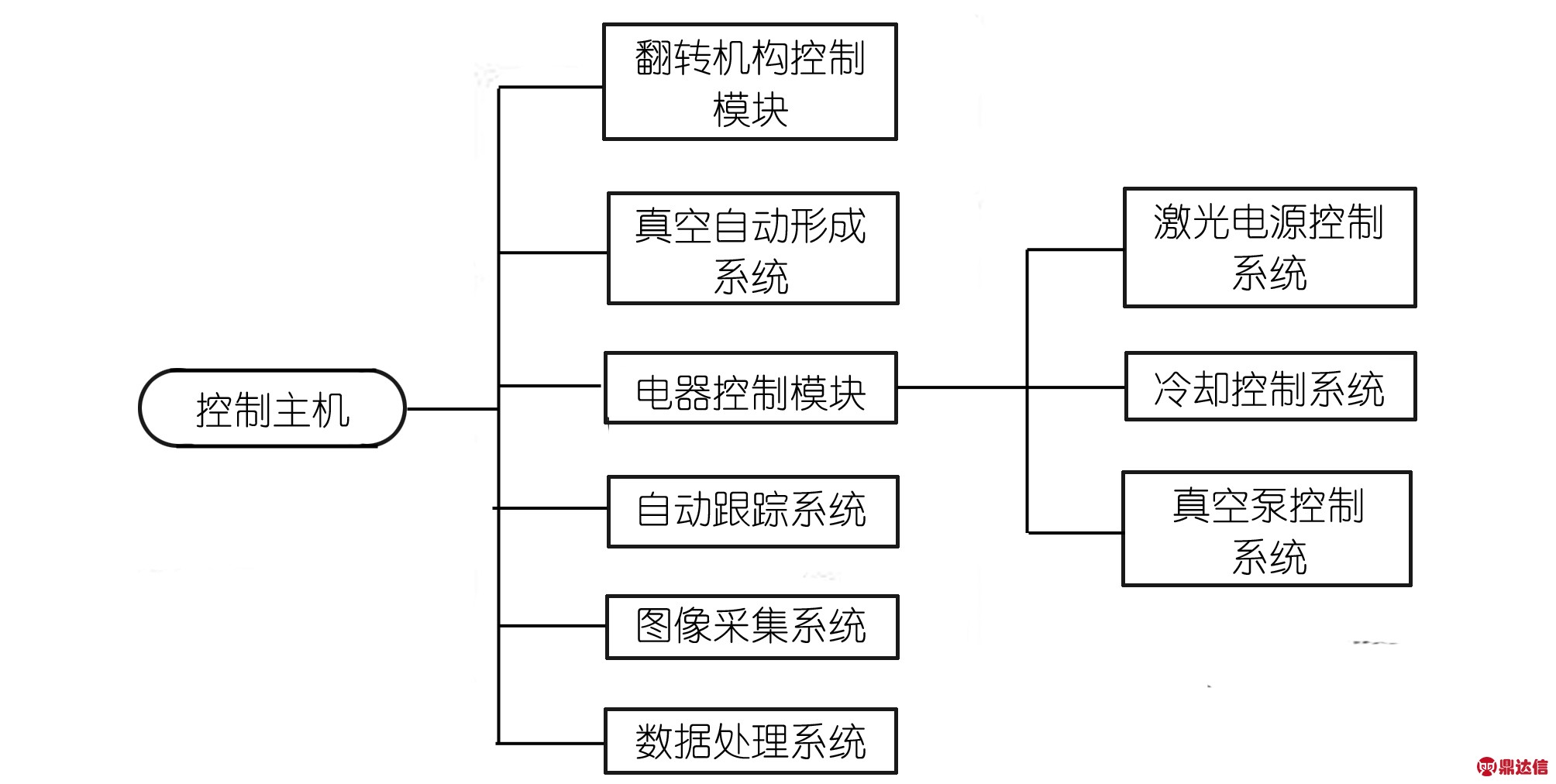

1.3 自动化控制原理

长距离真空激光准直监测系统采用无人值守自动化测量,以计算机作为控制系统主机,自动控制系统构成如图2所示。

图2 自动控制系统构成

Fig.2 Automatic control system block diagram

2 关键技术综述

2.1 菲涅耳波带片结构设计

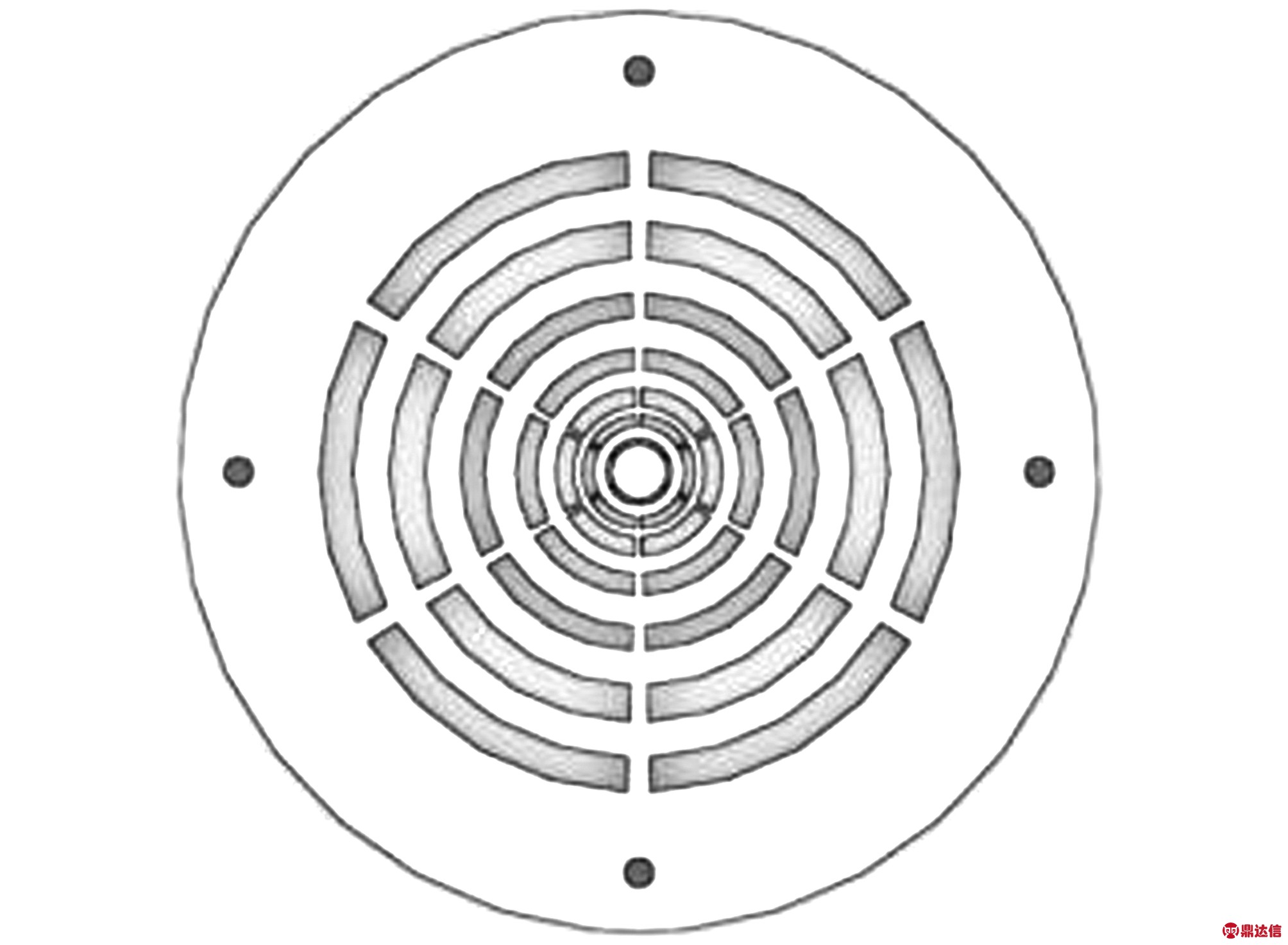

根据菲涅耳波带片成像原理,理想的菲涅耳波带片应该是由多个遮光与透光交替相间的同心圆环组成的片状物。而实际应用则无法使这些相间圆环有效布设而形成远场衍射成像[11-12]。因此将菲涅耳成像原理应用于长距离远场成像,其结构设计需通过以下措施来实现。

(1) 紧紧围绕菲涅耳波带片的成像原理,结合当前先进的通光波带的加工工艺,选择适用于工程长期可靠使用的材料设计波带片的初始结构。

(2) 搭建试验平台,模拟工程应用的试验环境,通过一系列试验逐步改进波带片的设计参数和结构形式,形成高逼近菲涅耳透镜的波带片。

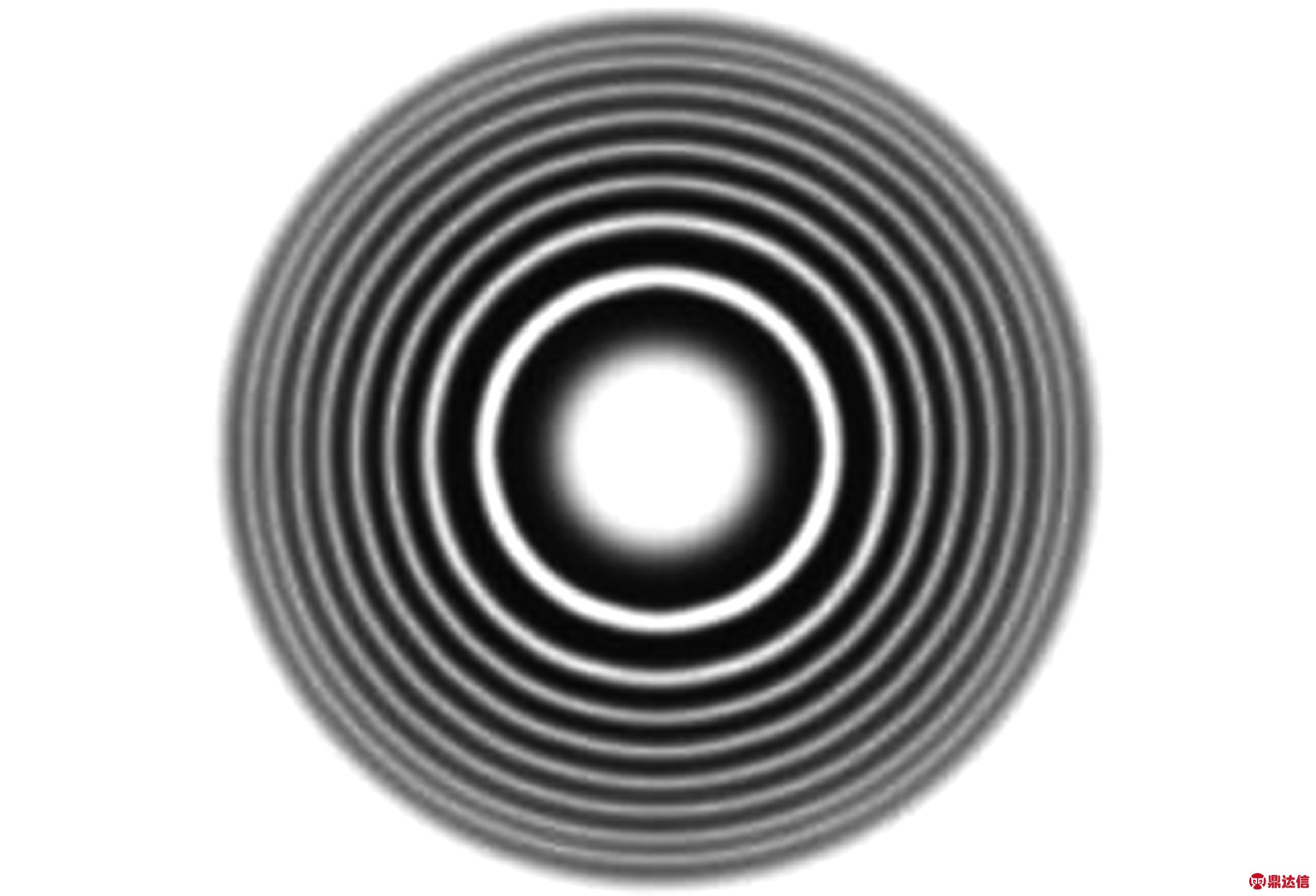

为了保证波带片长期不变形且不发生腐蚀,采用不锈钢作为波带片的制作材料。采用先进制造工艺,制出的波带片精度高,表面平整,在正常使用条件下,其寿命可达到100 a。改进并应用于某RCC坝真空激光准直监测系统的菲涅耳波带片厚度仅为0.05 mm,波带精度为0.02 mm。在同一片不锈钢片上刻画出相间同心圆环的通光带和遮光带,并采用多个沿圆周均布筋条连接,有效解决了数十个细密通光带的连接与支撑问题。理论上的菲涅耳光斑如图3所示,高逼近菲涅耳透镜的波带片结构示意图如图4所示。

图3 菲涅耳远场衍射光斑效果

Fig.3 Fresnel far field diffraction spot effect

图4 高逼近菲涅耳透镜的波带片结构示意

Fig.4 Schematic diagram of a zone plate with

high approaching Fresnel lens

2.2 波带片切入光路、高精度定位装置

波带片如何切入光路并在测量完成后退出光路可通过自动控制装置完成,但解决波带片重复切入且可高精度重复定位这一问题是整个激光准直监测系统的关键点,因此一套集切入并具有高重复定位精度的装置在整个系统中是非常重要的。

(1) 波带片可靠切入与退出光路的方法。采用直流电机(DC24V)作为波带片切入光路的动力源,它在单片机控制下旋转,并带动波带片起落,实现了波带片切入与退出光路的功能。直流电机在真空环境中应用的可靠性、稳定性及寿命均可满足激光系统使用要求。

(2) 实现波带片高重复定位精度的手段。采用机械定位(机械限位块)与电气定位(电磁定位)相结合的方式确保了波带片的重复定位精度。通过可在真空环境长期工作的微动开关来感知、获取波带片的位置信息,并将其信息反馈给自动控制系统。

通过试验获知,翻转机构可连续翻转2万次以上不发生故障。若出现故障更换零件时也不会使波带片的位移发生变化,对整个系统的测量值不会造成影响,其结构示意图如图5所示。

图5 波带片切入装置示意

Fig.5 Schematic diagram of the zone plate inserting device

2.3 高寒区真空激光系统保温措施

高寒区的真空激光准直系统与一般地区真空激光准直系统最大的区别在于它受极端低温的影响,最关键的就是要做好保温措施。该工程所在区域最低气温在零下42℃左右,虽然大部分激光管在廊道内,但溢流坝段有将近200 m的管道暴露在空气中,所以该工程采用9 mm壁厚的无缝钢管,并对暴露在外面的真空激光管采用外面包裹10 cm厚的聚氨酯瓦片进行保温处理,在真空激光的发射端和接收端各布置了一台真空泵,以保证激光管的真空状态和长期稳定运作。

2.4 长距离、高难度的调光技术

某RCC坝水利枢纽工程位于高纬度严寒区,其地理位置具有特殊性,而且也是该类地区激光准直系统研发距离最长的,其距离为1 208 m,仅次于葛洲坝激光准直系统(1 630 m)。故其施工、安装、调试技术的整体难度很大。

激光安装调试是一项系统性强、施工工艺要求较高的调试技术,这其中最关键、最困难的就是调光技术,它是检验系统施工质量的重要环节。通过不断地试验并结合工程经验,调试过程中先将整个管道(包括安装管道里的波带板)密封,抽至真空后打开激光光源,让激光束穿过波带板形成衍射光斑,在管道出口的成像屏上形成光斑,光斑在屏幕上的位移可通过接收端CCD坐标仪测出位移量。要是测点全都安装在管道中心,但有些测点成像还是不能出现在接收端屏幕上,那就说明该测点位置需要调整,激光调光难度最高的就是距离光源最近的测点。

通过不断地调试、总结经验,总结出了一种比较简单有效的方法来解决超长距离真空激光前5个点难于调整的状态:先调整靠近接收端的测点(一般距离发射端越远的测点越容易调试),从发射端向接收端数前5个难调且在屏幕上找不到成像的测点,等其它测点调整好后,在放完真空的环境下,举起已经调整好位置的测点(尽量选择距离发射端最近的测点),同时举起难于调整的测点的波带板,使得激光通过这个波带板后的能量中心与调整好位置的波带板中心基本重合,这样将靠近发射端的几个测点一一调整后,密封,抽真空再次进行成像测试,基本上能在接收端屏幕上看到所有光斑,并通过相似三角形公式算出实际需要移动的位移。此方法在该工程上得到了成功应用,解决了激光测点盲调,费时、费力、费设备等难题。

2.5 系统故障自动智能诊断技术

真空激光准直系统的核心是光斑的位置,影响光斑位置的因素有很多,如管道真空度不够、波带板无法正常切入光路或者不能正常退出光路、同一时刻有2个及以上测点波带板切入在光路中等,这些都会造成光斑成像不正确,另外任何一个硬件设备不正常都将引起不能正常测量或者测值不可靠,因此必须建立一套有效的故障诊断机制,确保系统测量前测量条件达到测量要求,否则测得的结果将是无效的。

系统故障自动智能诊断技术的重点分为硬件设计和软件设计两方面。

硬件系统方面,重点围绕激光准直监测系统各个部件的功能,设计各个部件运行状态反馈机构,将其运行状态信息反馈至系统软件。

(1) 在激光光源部件上布设电源通断、光源熄亮反馈装置。

(2) 在波带片切入/出装置上布设波带片位置信息反馈开关。

(3) 在真空管道上布设电子真空计,将管道真空度反馈至系统软件。

(4) 独立的抽真空系统,自动维持管道真空度。

(5) 布设激光准直监测系统控制单元,实现系统各部件设备电源的有序管理,系统软件与硬件设备、装置的可靠通信与信息反馈。

(6) 衍射光斑成像系统将成像屏上的图像信息传输至计算机,系统软件给出实时图像显示。

软件设计方面,重点从保障测量环境符合系统测量要求来设计对硬件的控制逻辑,而不是单纯追求测量速度。在测量前后尤其是系统自动启动测量时,由于系统处于无人值守状态,必须保证测量是在符合测量要求的条件下进行的。为此,在进行软件设计时,首先对硬件设备的状态以及管道内的真空度进行确认,符合要求时才进入测量流程。进入测量流程后,对各测点光路切入/切出进行排它性操作,保证只有要进行测量的测点波带板切入到光路,再进行测量[13-14]。另外增加自诊断日志,记录系统运行状态,当系统硬件设备出现故障时 ,以图示方式给出明显提示,提醒管理员及时处理故障。

3 成果分析

3.1 水平位移

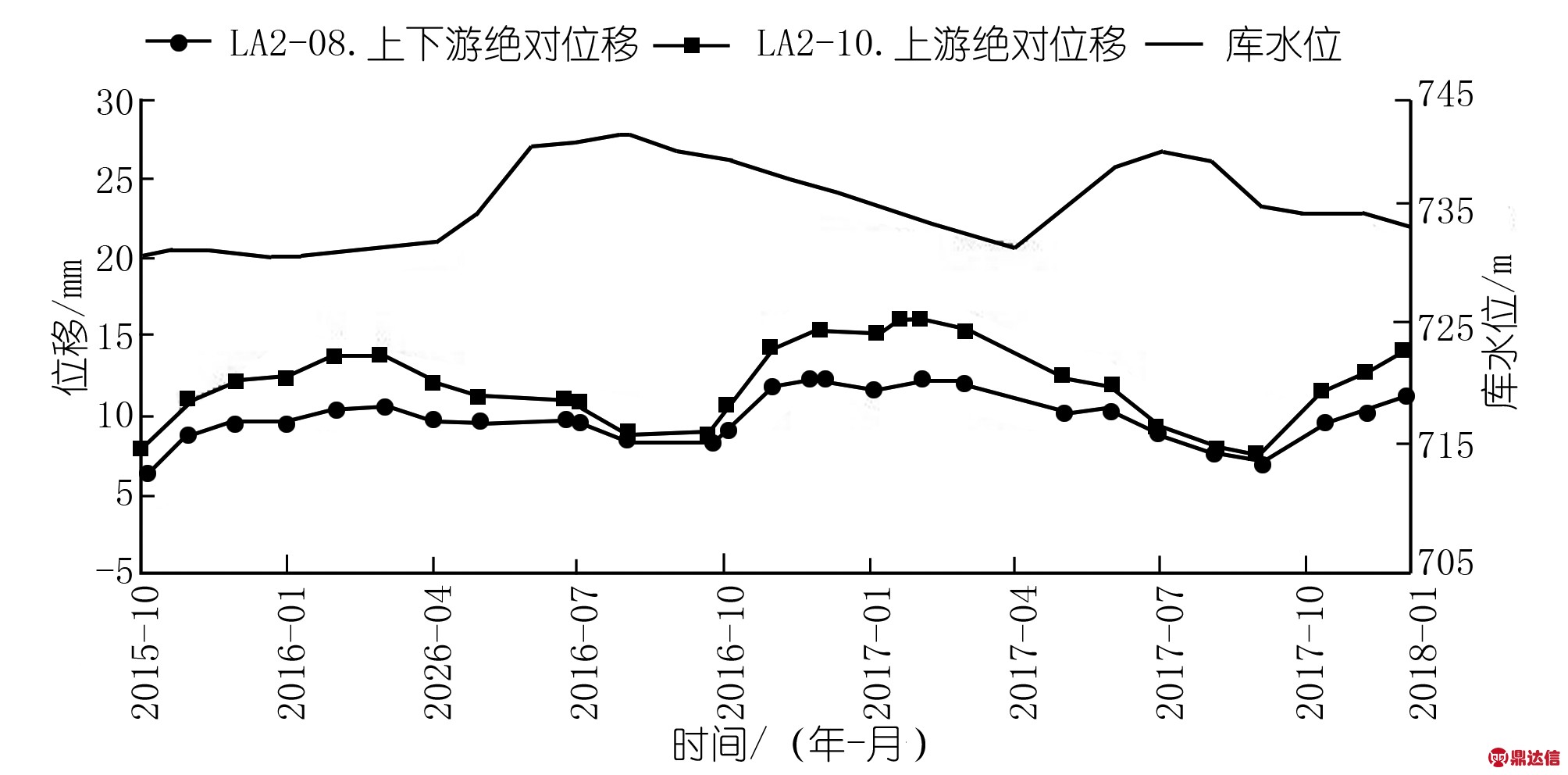

某RCC坝的坝顶真空激光准直系统于2015年9月安装运行至今,从水平位移变化情况可以看出,坝顶最大水平位移为16.53 mm,月变幅为1~2 mm,坝顶水平位移和库水位呈负相关的变化趋势,略滞后于库水位的变化;坝顶水平位移受温度变化影响较大,温度升高时,坝顶向上游位移,温度降低时,坝顶向下游位移,呈现周期性的变化趋势。主河床28号,29号坝段水平位移略大,其余坝段水平位移变化较为均匀。坝顶水平位移过程线见图6。

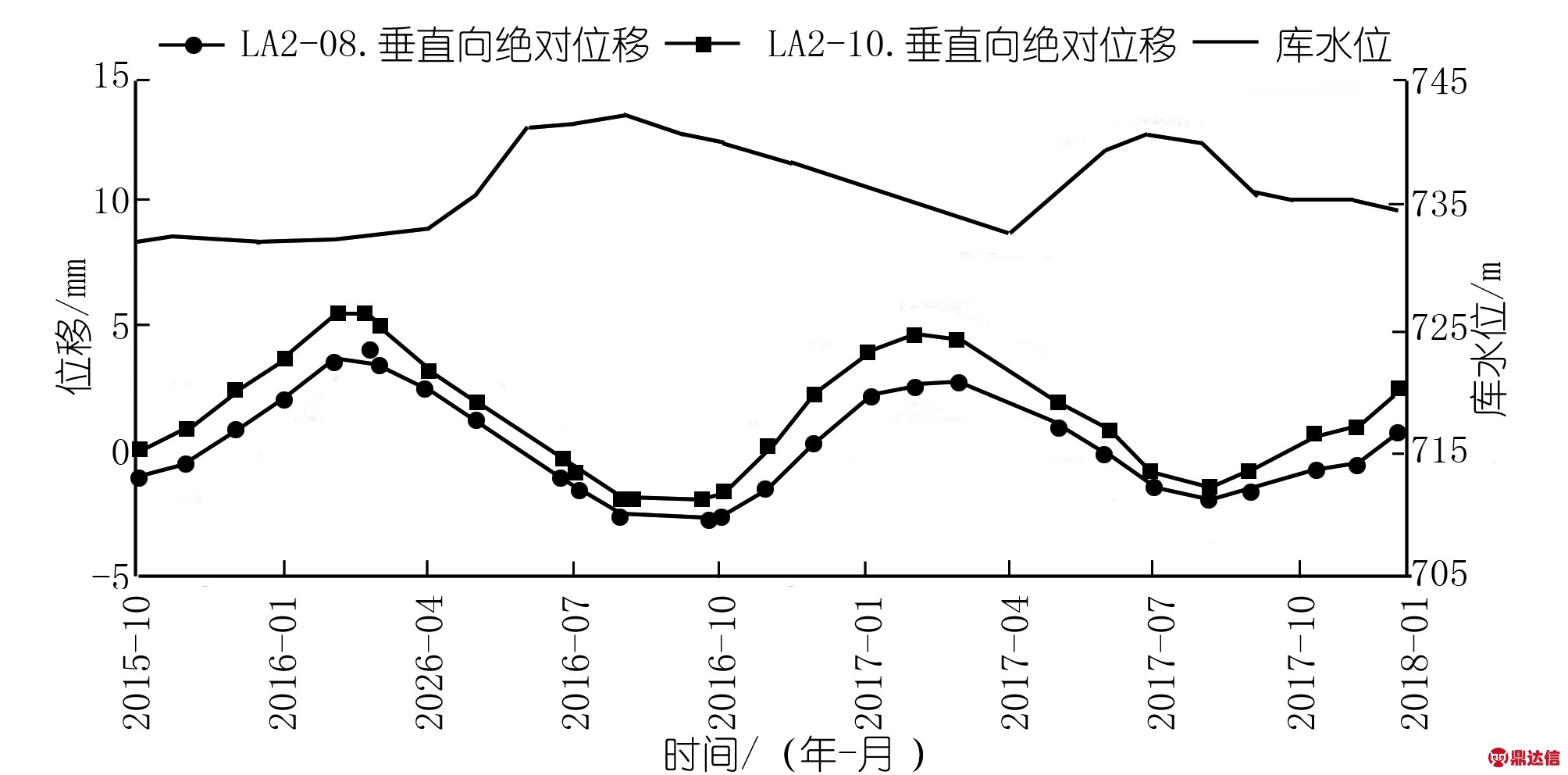

3.2 垂直位移

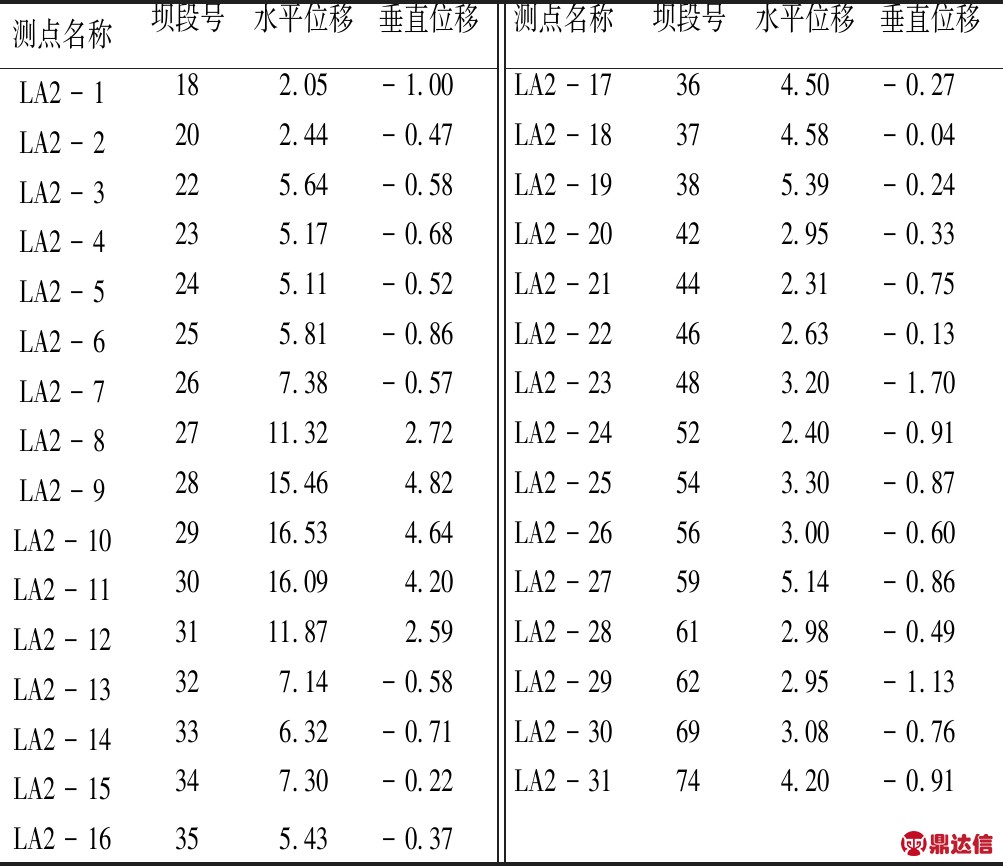

从坝顶垂直位移变化情况(见图7)可以看出:坝顶的最大垂直位移为4.64 mm,月变幅为0.2~0.5 mm,垂直位移变化同水平位移变化相似,和库水位变化呈负相关性,垂直位移变化略滞后于库水位;坝顶垂直位移受温度变化影响较大,温度升高时,坝顶上抬,温度降低时,坝顶下沉,呈现周期性的变化趋势。主河床28,29号坝段垂直位移略大,其余坝段垂直位移变化较为均匀。坝顶水平位移和垂直位移统计表见表1。

图6 坝顶水平位移过程线

Fig.6 Dam crest horizontal displacement process line

图7 坝顶垂直位移过程线

Fig.7 Dam crest vertical displacement process line diagram

表1 坝顶水平位移和垂直位移统计

Tab.1 Horizontal displacement and vertical displacement of dam crest mm

3.3 系统质量、测量精度分析

该真空激光准直系统从2015年投入使用至今,整体运行状况良好,未出现不良工作状态。该系统采用了面阵电荷耦合元件(CCD)图像处理策略与方法。实践证明,通过这种图像处理技术,其测量精度可以达到0.1 mm或者0.5×106L,最小读数为0.01 mm,能够很好地满足真空激光准直系统的监测精度要求。

4 结 语

真空激光准直技术应用于大坝变形监测是中国自主研发的大坝监测手段,长距离真空激光准直监测系统的成功研发、关键技术的攻破解决了大气激光准直的漂移、抖动和偏折等问题,具有测量精度高、长期可靠性好、自动化程度高、速度快、维护方便、便于长距离工程使用等,是现代化管理不可缺少的智能管理手段。