摘要:化学机械研磨是现今硅片加工制造的重要技术,其较传统研磨方法能使硅片表面更加平整,精密度更高而损伤更低,故受到人们的广泛重视。为了今后得到悬浮分散效果更好的硅片研磨液,本文主要综述了几种常规研磨液的配制方法及这些研磨液的悬浮分散效果;研究了研磨液的zeta电位、分散剂类型及其他几种因素对金刚砂磨料的悬浮分散性的影响,最后总结出现今研磨液存在的一些问题以及研磨液领域未来的发展趋势。

关键词:研磨液;悬浮;分散剂;zeta电位;金刚砂

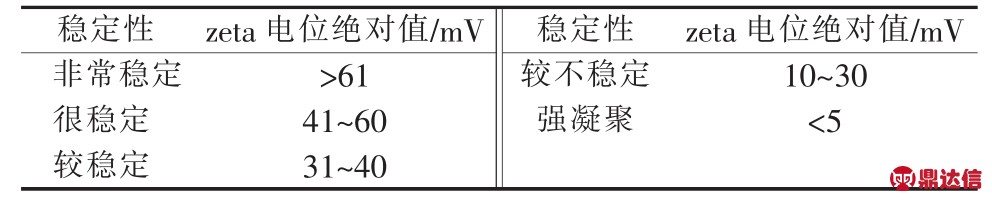

随着计算机技术以及光伏产业的飞速发展,市场对于硅片的需求量持续递增,同时对硅片的各方面参数也提出了更高的要求,元件表面要有非常高的平坦度且需要最大程度降低表面缺陷,化学机械研磨法比传统研磨方法更容易达到这一要求。现在所使用的磨料主要为金刚砂(SiC),因其莫氏硬度为9.5,仅次于金刚石,且导热性良好,对降低研磨区温度有一定贡献。这是因为研磨过程中接触面附近温度很高,而SiC有很强的高温抗氧化能力。但现今研磨液的悬浮、分散性能并没有完全满足生产需要,若使用性能不佳的研磨液在研磨过程中造成较为严重的切片磨损与缺陷,就会对后续加工程序产生非常不利的影响,甚至造成晶片损坏,影响生产效率造成重大损失。现有研究已经表明,良好的研磨液应该是悬浮性好,分散均匀,pH、黏度适中。如果研磨液性能不佳,就会导致磨料与磨盘的接触不均,进而造成应力不均,出现碎片、划伤等严重影响硅片平整度的问题。杜绝这些问题的关键是提高研磨液的zeta电位,表1列出了不同zeta电位下粒子的稳定性。

表1 不同zeta电位下磨料粒子的稳定性[1]

由表1可以得出,若想得到稳定分散的研磨液,就必须控制体系的zeta电位绝对值处于一个较高的位置。

1 研磨液用金刚砂悬浮分散性的研究现状

1.1 分散剂与活性剂的加入对金刚砂悬浮性的影响

分散剂的作用是减小分散体系中各种粒子的聚集程度,在制备金刚砂悬浮分散体系时加入分散剂可以增大体系的分散悬浮性并保持体系的相对稳定。分散剂对金刚砂磨料分散作用的机理是它吸附在颗粒表面,从而增大粒子表面电位,进而增大相互之间的排斥作用,颗粒表面必须达到一定的吸附量才能够使磨料体系稳定存在[2],但过量的分散剂反而会引起磨料的絮凝,所以分散剂的加入量有一个最佳值,加入太多或加入不足都会影响磨料的悬浮分散性。

表面活性剂,是指加入少量就能使其溶液体系的界面状态发生明显变化的物质。在研磨液的研究中,活性剂的量通常为10-6量级。活性剂分子中的亲水基和疏水基对两种不同相的亲和使得两相都将该分子看做是本相的一部分,可以当做两个相与活性剂分子没有形成界面,从而使两相界面消失,进而降低表面张力以及表面自由能。现有研究大部分是将分散剂与活性剂进行复配,下文以分散剂为主体进行综述。

1.1.1 以聚乙二醇作为分散剂

聚乙二醇(PEG)相对分子质量不定,不同的相对分子质量,其物理性状不同,应用领域也有所差别,其中相对分子质量为1 000~8 000的聚乙二醇就可以用来作分散剂使用。聚乙二醇是研磨液领域主要使用的分散剂之一,该分散剂使体系中颗粒互相排斥从而达到稳定分散的机理为空间位阻稳定机制。

Chen Jian等[3]在研究过程中发现,如果使用水和乙醇混合物作分散介质,令PEG作为分散剂并在高温烧结过程中加入烧结助剂C和B4C时,可以很明显地改善平均粒径为0.5μm的SiC的悬浮性,并且发现分散剂的吸附与溶胶pH成反比,高pH时,分散在溶胶体系中的自由PEG分子增多。PEG加入量为5%(质量分数)时,溶胶分散性最佳,此时zeta电位为-25mV。汪斌等[4]对平均粒径为3μm的SiC粉体进行了洗涤、表面氧化、聚乙二醇包覆等处理,氧化过程中形成的硅醇使得SiC在浆料中的稳定性大大增加,经过多重处理后的SiC粉体的zeta电位在pH=11.8时达到-80mV左右,可以非常稳定地分散在水溶液中。

1.1.2 以聚乙烯亚胺作为分散剂

聚乙烯亚胺(PEI)是一种阳离子分散剂,在pH<10的溶液中,分子中的胺基多处于质子化状态,而SiC表面电性为负,静电作用就会使二者结合,使PEI紧紧吸附在碳化硅颗粒表面。

He Rujie等[5]在研究中使用了PEI作为分散剂,发现在pH=6、分散剂质量分数为0.6%时,体系的zeta电位为+72mV,能够很好地分散平均粒径为1μm的SiC微粉。A.Coupé[6]在热处理激光合成的SiC微粉时发现,热处理不会改变其结构和形态,只会使其表面化学性质发生变化,比如表面SiO2量增大、亲水性增强,然后制备了以甲醇为溶剂、PEI为分散剂的分散体系,测量其zeta电位和黏度等数据后发现,质量分数为28%的SiC粉体可稳定存在。Annamaria Vilinska等[7]研究了不同粒径(平均粒径分别为1μm和50 nm)的SiC在PEI中的分散性,发现支链形PEI60 000分散剂在加入量为10-3(质量分数)时对两种不同粒径的粒子分散性较好,但减少用量和减小相对分子质量后,分散效果不佳,并根据实验数据提出了分散剂的作用机理。Prasenjit Barick等[8]研究了PEI浓度以及分散剂相对分子质量对纳米级SiC分散性的影响,分别在水基和醇基分散体系中测量了其zeta电位和黏度数据,在某些配比下,水基和醇基体系的zeta电位大致相同,但醇基体系的黏度更小,并就此提出了采取醇基体系更适用于SiC粉体的分散。

1.1.3 以四甲基氢氧化铵作为分散剂

四甲基氢氧化铵(TMAH)是有机碱中的最强碱,可以在充当分散剂的同时对pH进行调节,若磨料表面带有负电荷,则有机阳离子TMA+可通过静电作用强力吸附在磨料表面,可以有效提高研磨液的分散性和流动性。

LiWei等[9]在对碳化硅流变特性的研究中发现,经过必要的预处理后,TMAH的使用可以将zeta电位变得更负从而使其更稳定地悬浮,当TMAH的加入量为0.6%(质量分数)时,zeta电位在pH=10时比原始粉体的zeta电位绝对值增大了22mV。郝慧[10]向改性后的平均粒径为1.2μm的SiC浆料中加入分散剂TMAH,发现在pH=11时,zeta电位达到负值最大值-56mV,这是由于进行改性后表面包覆一层有机质,增大了静电斥力和zeta电位,且粉体表面的高分子长链也可以起到空间位阻作用,而继续加入分散剂后,粉体表面的电荷密度更高,zeta电位进一步提高。Zhang Lili等[11]使用水作为分散介质,使用了PEI、TMAH、PMAM(聚甲基丙烯酰胺)作为分散剂并对比了3种分散剂的作用效果,发现3种分散剂的分散力为PEI>TMAH>PMAM,PEI的用量为1.25%(体积分数)、pH处于9~10时,SiC有良好的分散效果,而TMAH在用量为0.75%(体积分数)、pH处于11~12时,分散效果较好。

1.1.4 复合分散剂

Xiao Chunxia等[12]研究了两种分散剂的协同作用对平均粒径为0.94μm的SiC悬浮性的影响,使用了AA/AMPS(丙烯酸共聚物/2-丙烯酰胺基-2-甲基丙磺酸钠)为主分散剂和PVP(聚乙烯吡咯烷酮)为第二分散剂,对SiC质量浓度为0.1 g/L的体系进行了研究,发现加入了AA/AMPS的体系比没有分散剂的体系zeta电位绝对值增大了15mV左右,但是PVP的协同加入并没有起到预想的效果,zeta电位增大并不明显。李峰等[13]发明了一种低黏度研磨液,成分包括小分子多元醇、去离子水、增稠剂和润滑剂,本发明具有黏度低、易清洗、悬浮性良好的优点,砂浆黏度低流动性好,避免了因局部温度过高引起的停机,也克服了使用低黏度切割液磨料颗粒沉降快的难题。

1.1.5 其他分散剂和活性剂

N.Zhang等[14]使用了正硅酸乙酯和乙二醇进行表面改性,得到了具有良好流变特性、低黏度、高固相含量的分散体系,正硅酸乙酯和乙二醇加入量分别为1%和3%(质量分数)、pH=11时,zeta电位达到最大值,并指出其机理为位阻现象以及碱性条件下形成的[Si—OCH2CH2O](-)基团所起到的排斥作用。N.V.Lakshmi等[15]使用了聚甲基丙烯酸的铵盐作为SiC微粉的分散剂,使体系的zeta电位向负值方向大幅增加,在碱性条件下,质量分数为1%的分散剂可以使体系拥有最低的黏度和高达70%的固相质量分数。Xiao Chunxia等[16]制备了固相体积分数为35%的平均粒径为0.94μm的碳化硅水基悬浮液,使用的分散剂为聚天门冬氨酸,体系的zeta电位在很大的pH范围内均为负值,在该范围内,其绝对值最高为35mV。随后又添加了PVP辅助金刚砂悬浮,但起到的效果不明显。薛静[17]公开了一种加入了7种不同物质的水基切削液配方,该切削液具有固相含量高,悬浮、润滑性好以及易清洗等优点。陈志栋等[18]发明了一种水基切割液,该切割液成本低、对环境友好,磨料在体系中分散性良好,特别是在沉降后再分散效果很好。

1.2 偶联剂的使用对金刚砂悬浮性的影响

偶联剂具有两性结构,其中部分基团与无机粉体表面基团形成键合,另一部分基团则与有机高分子发生反应,从而将无机和有机材料牢固结合,制成复合材料体系,偶联剂可分为硅烷类、钛酸酯类、铝酸酯类和有机络合物等,下文介绍部分偶联剂对SiC悬浮性能的影响。

李星等[19]在研究中发现,未经任何处理的粒径为2μm以内的SiC粉体不论在酸性或碱性条件下,其zeta电位绝对值均较低(<18mV),而经偶联剂改性处理后的以甲醇为溶剂的粉体分散性得到很大的改善,偶联剂中的烷氧基与碳化硅表面的Si—OH结合,酸性条件下zeta电位明显提高,在pH=3.78 时zeta电位最高,可以达到+41mV,而偶联改性并未改变原始粉体的化学组成,只改变了粉体的胶体性质。在pH<7时,偶联剂的另一基团—NH2与H+反应生成NH3+,增大了表面电位,使得溶胶分散悬浮性得到改善。郑彩华[20]使用了硅烷偶联剂WD-50对平均粒径为1.17μm的SiC粉体进行了表面改性,并研究了粉体zeta电位的变化以及进行了XRD分析,结果表明在pH为2~4时,包覆改性的粉体比原粉体的zeta电位绝对值提高了30mV左右,XRD数据则显示,SiC粉体的化学组成并未被偶联剂影响。

2 金刚砂悬浮分散研究存在的问题及发展趋势

国外在研究水基体系同时对醇基体系也有涉及且关注了分散剂的链形态,但所用分散剂的种类比较单一,机理方面涉及不多。国内在使用主流分散剂的同时试用了其他分散剂,增加了研磨液的种类,取得了一定成果,但在复合分散剂方面可能存在添加物质过多而又不清楚其互相作用的机理和配制工艺较复杂的现象,这就增大了生产成本。偶联剂的使用确实使研磨液的制备有了新的选择,但偶联后的表面性质比如表面硬度可能受到负面影响,使研磨过程产生不确定性,因此有待深入研究。在世界范围内对二次悬浮的研究报道较少。

聚焦精准管理。严格规范乡、村、户建档立卡档案及系统数据录入工作,重点完善贫困规模、致贫原因、脱贫需求、帮扶责任、扶持举措等方面资料,确保建档立卡档案与扶贫信息系统相衔接,真实完整记录和反映精准识别、精准帮扶、精准脱贫全过程。