摘 要:介绍了硅片的全自动单片湿法工艺设备的基本结构,重点阐述了此设备的控制逻辑及优化方案。在软件的开发过程中,采用多线程设计,提高了设备的生产效率和可靠性。

关键词:自动化;硅片;湿法;多线程

随着硅片大直径和器件尺寸进一步缩小,传统的槽式批处理清洗技术在诸多工艺因素的驱动下已难以适应湿法清洗,制备工艺过程中需要引入新型的清洗工艺,以确保IC规格、性能指标及可靠性不因污染影响而下降。这就对新一代清洗设备提出了无损伤和抑制腐蚀损伤清洗的要求。硅片大直径和器件尺寸进一步缩小使得晶圆的成本持续攀升,工艺过程中成品率及产品周期的缩短均加快了IC制备工艺对单片湿法清洗技术的应用,使得该技术逐渐成为主流趋势。

1 设备结构

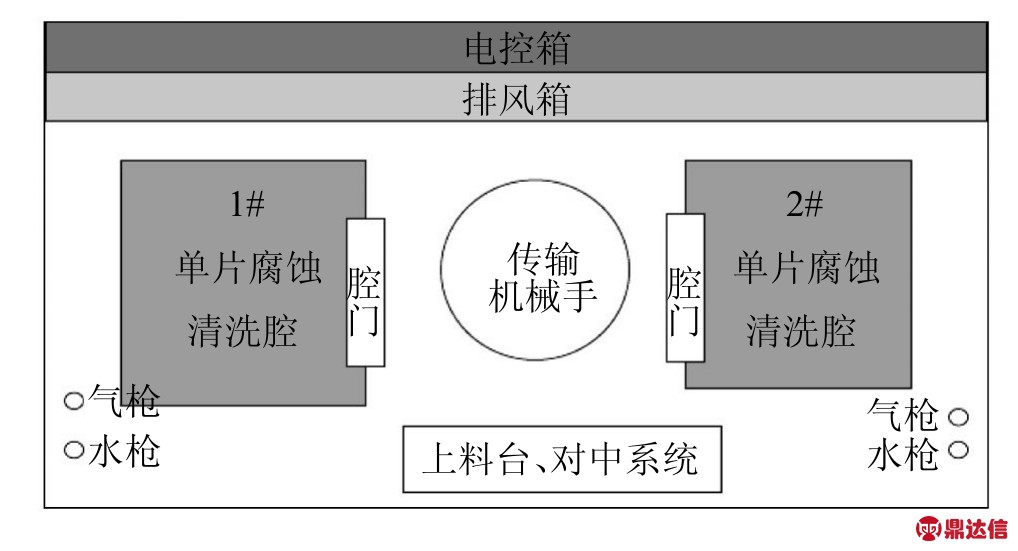

该类设备主要用于芯片制造工艺过程中100~200 mm硅片单片清洗工艺。整机采用模块化的结构设计,主要由机架、清洗腐蚀腔、折臂式机械手自动送片收片机构、清洗工作台晶圆片定位机构、清洗喷头摆动机构、腐蚀液和DI水、在线加热系统、电控系统、管路系统及排风系统等组成,设备台面布局如图1所示。

图1 单片湿法设备台面布局示意图

2 工艺介绍

硅片湿化学清洗法主要是利用溶液、酸碱、表面活性剂、水及其混合物,通过腐蚀、溶解、化学反应等方法,去除硅片表面的沾污物。清洗化学液为酸碱及有机化学液,这些化学液有一定的污染性。因此在清洗过程中应该分离、在不同的腔体中进行清洗也方便回收利用,工艺流程图如2所示。

该设备的工艺流程并非固定流程,根据用户的工艺需求可以将上图中灰色框1#腔、2#腔内的工步任意排序组合。

图2 工艺流程图

3 多线程设计

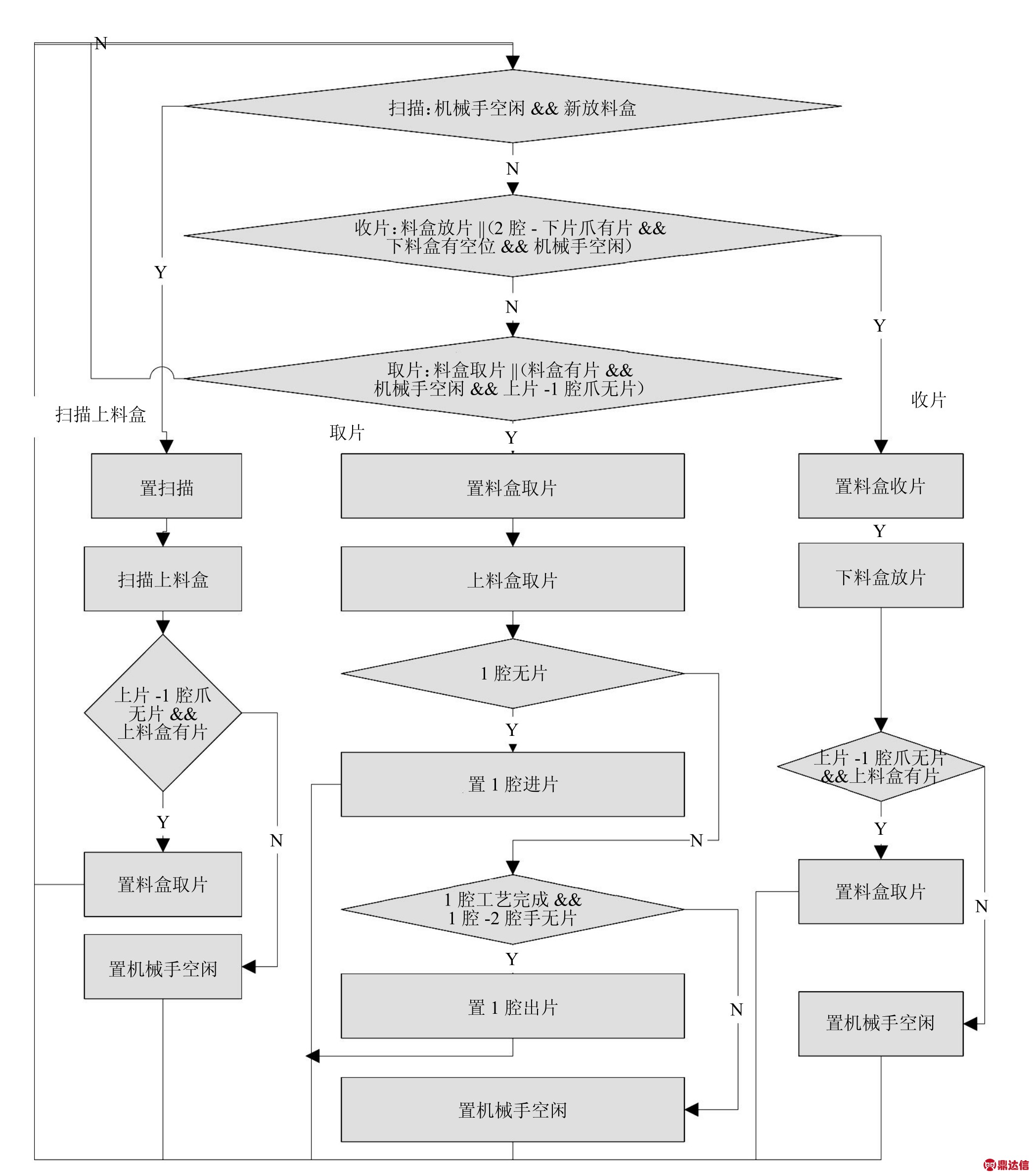

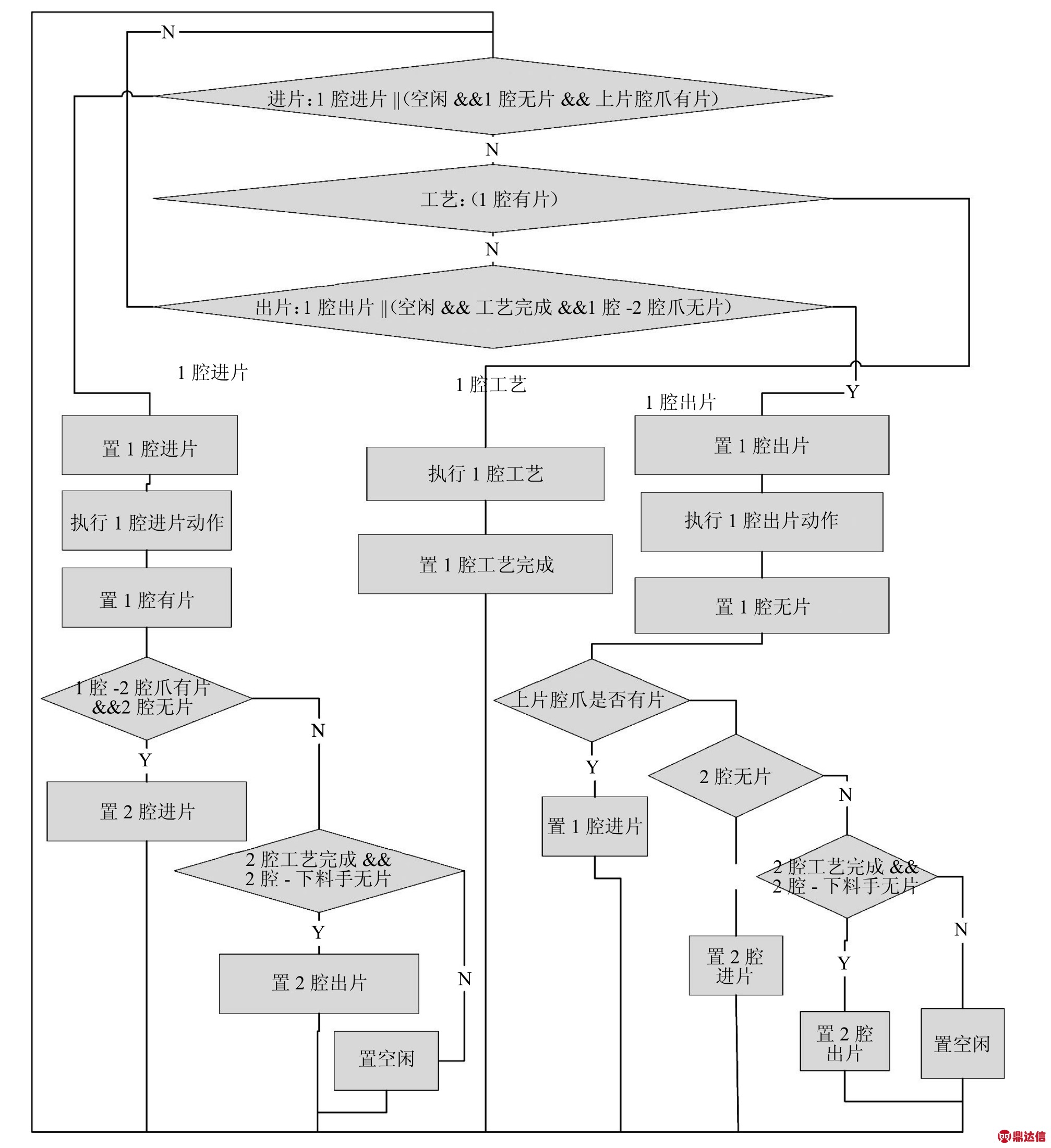

将两个腔体的工艺从空间上优化为并行运行可以提高系统的效率,机械手在保证优先级的情况下采用抢占式策略。共有四个线程,每个腔为一个线程,机械手上下料为一个线程,IO监控为一个线程,1#腔线程流程图如图3所示。

2#腔线程流程图如图4所示。

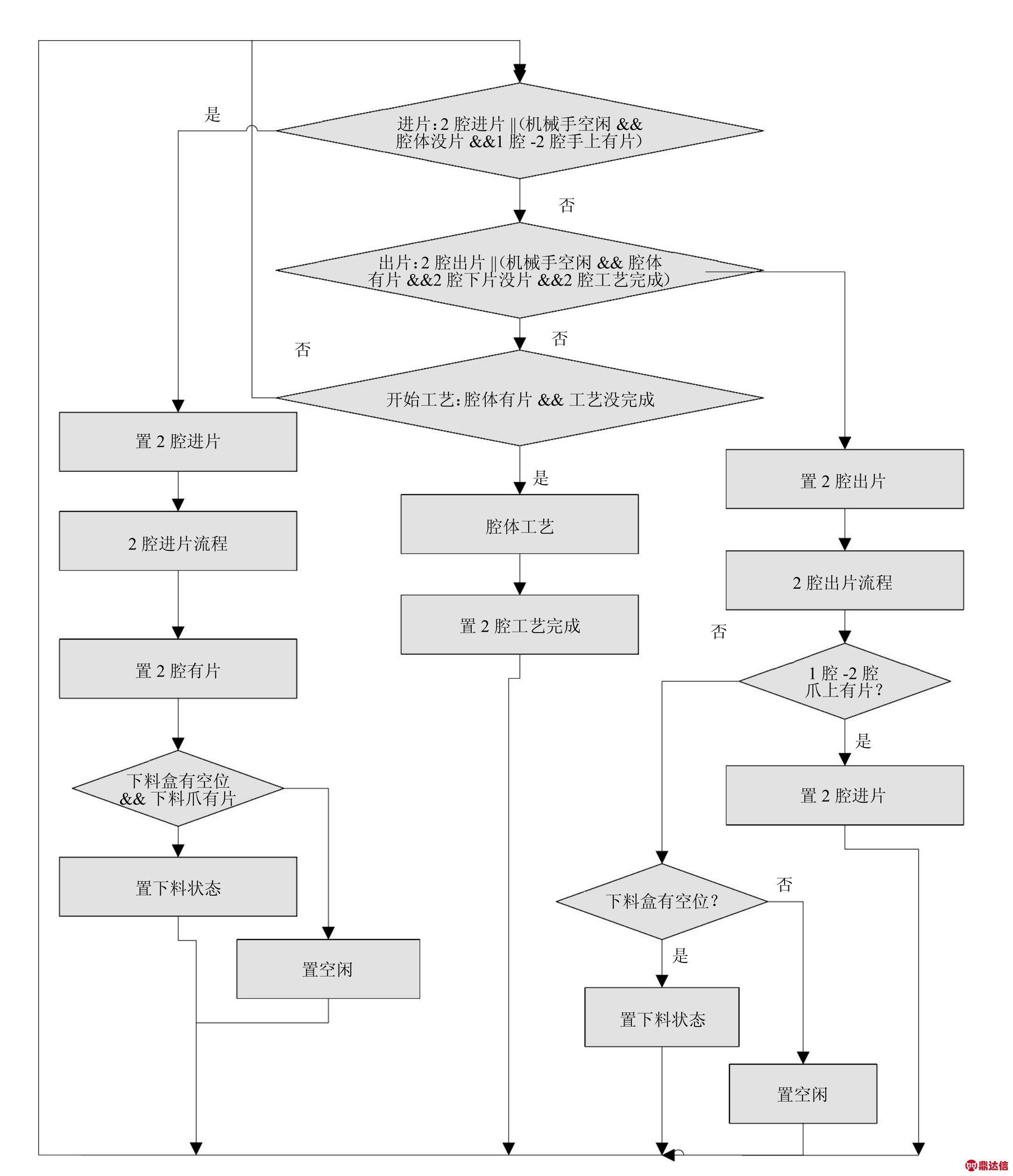

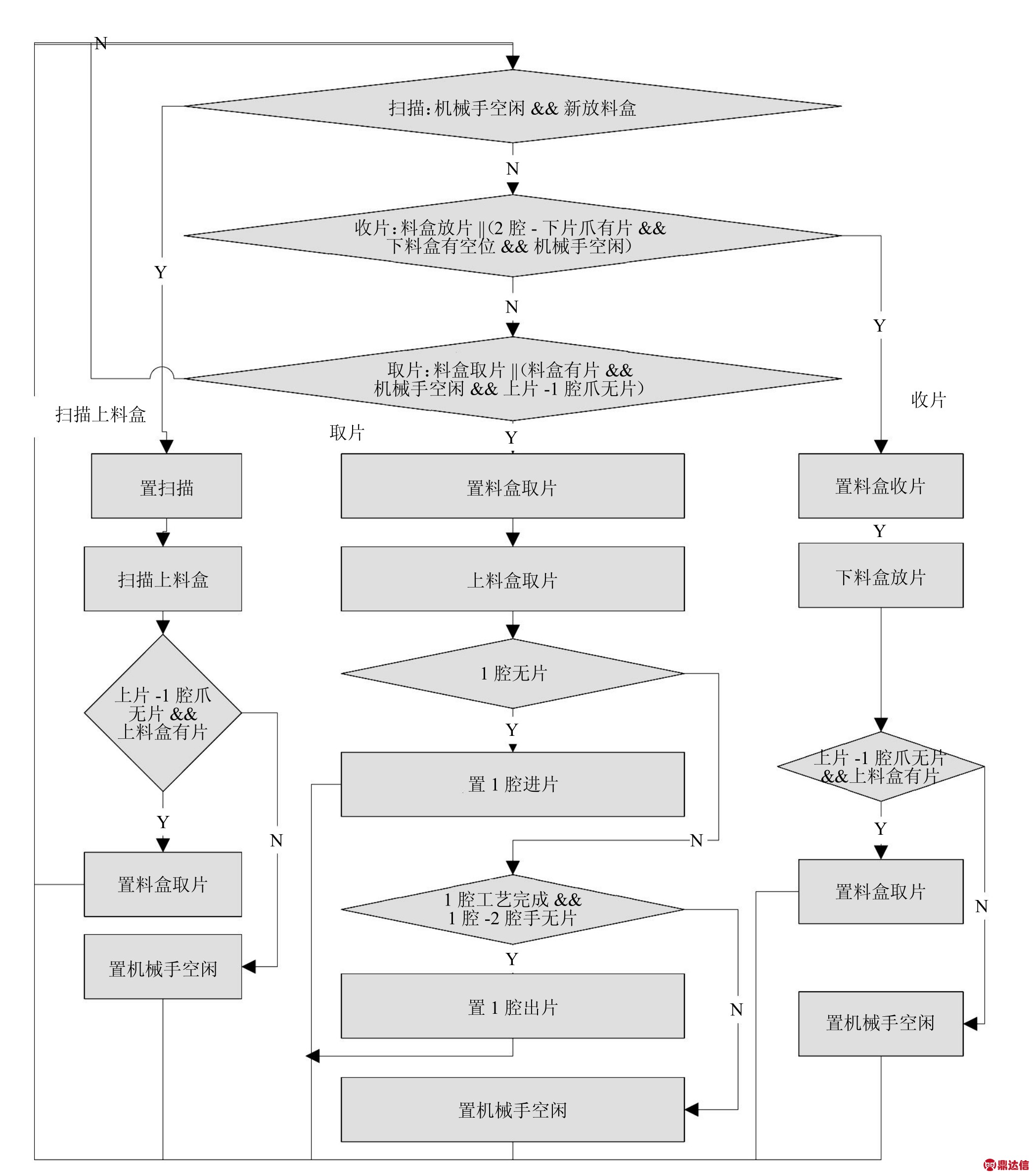

机械手上下料线程如图5所示。

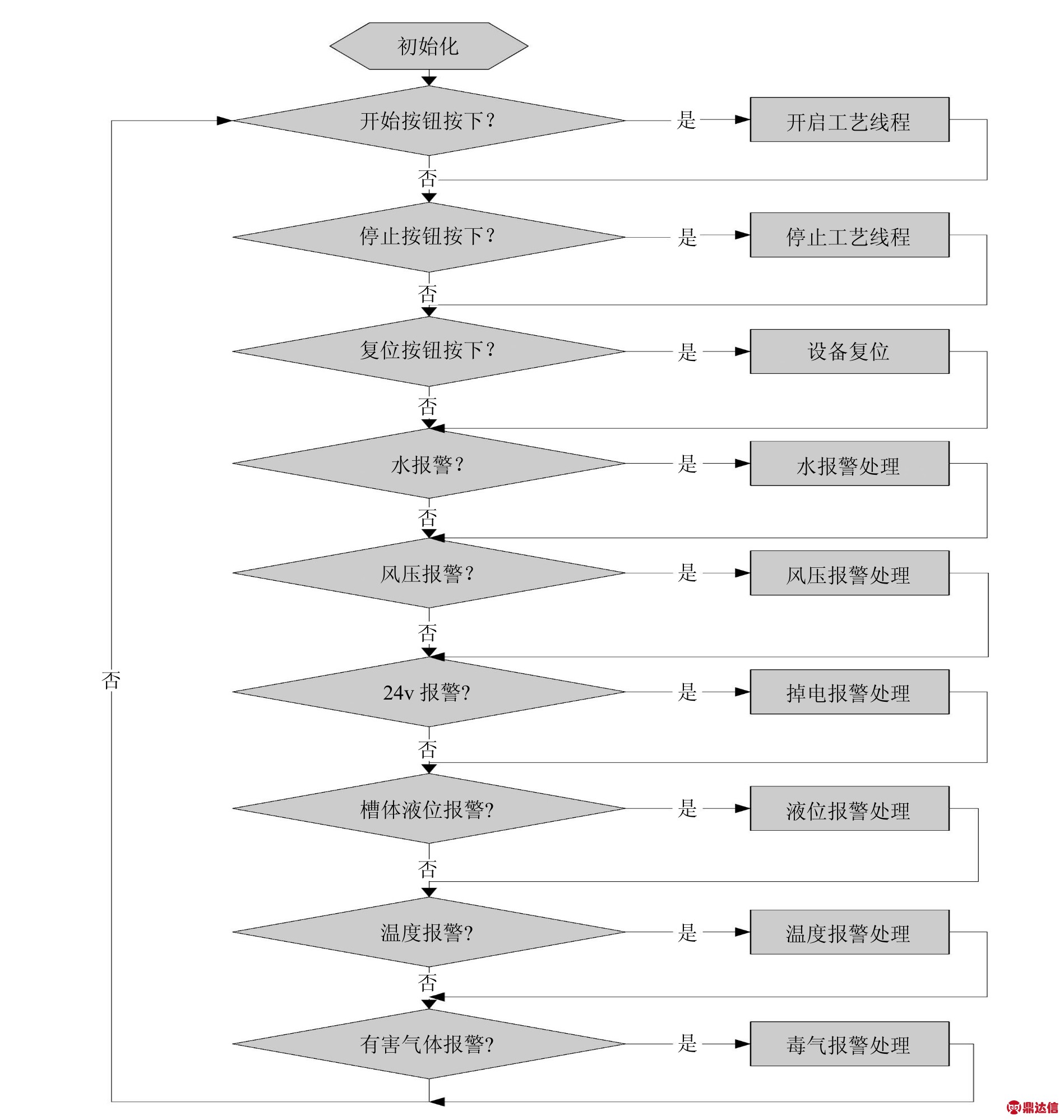

IO监控线程用于实时监控输入输出信号,将IO读入一个缓冲区,在界面上实时显示,如图6所示。

图3 1#腔线程流程图

图4 2#腔线程流程图

图5 机械手线程流程图

图6 IO监控线程流程图

4 结束语

本文介绍了单片湿法清洗类设备的基本结构和工艺流程,并详细阐述了一种控制逻辑设计优化方法,并在中国电子科技集团公司第四十五研究所研制的单片湿法清洗类设备上应用,很大地提高了设备运行效率和平均无故障时间,得到了用户的一致认可和好评。