摘 要:首先介绍了抛光机的抛光原理,针对传统抛光机的不足,提出了新的改进措施:在传动结构上,采用了齿圈太阳轮同步升降及销齿传动,避免在加工过程中长期在同一高度位置啮合,导致齿圈太阳轮局部磨损而造成使用寿命快速缩短的现象,提高了零件的接触刚度和使用寿命;在上下抛光盘温度控制方面,上下抛光盘采用多个进水口与出水口的结构,能在最短的时间内达到冷却的效果;在压力控制方面,采用多段压力,拉力传感器检测工件受力,并将信号反馈给控制单元构成压力的闭环控制;在控制方面,采用多点温度监测,严格地控制抛光液的进液温度;在电气系统方面,采用PLC控制,当参数设定有误或运转出现异常时,NT会自动列项报警,并提示操作者如何排除故障。最后对改进措施进行了试验验证,并对试验结果进行了分析。结果表明:通过上述改进措施使得设备加工出的硅片GBIR、SFQR等参数均达到了工艺要求,从而有效地改善硅片的平整度。

关键词:300mm硅片双面抛光;闭环控制;优化设计;温度精确控制;PLC控制

半导体硅(多晶、单晶)材料是电子信息产业(尤其是集成电路产业)及新能源、绿色能源硅光伏产业的主体功能材料。随着半导体产业的迅速发展,半导体芯片不断地朝小体积、高电路密集度、快速、低耗电方向发展,集成电路现已进入ULSI亚微米级的技术阶段。硅片抛光设备是0.25μm以下大规模集成电路芯片制造工艺中的关键设备,其结构复杂,控制精度高,研制起点高、技术难度大,越来越迅速的发展,对硅晶片表面平整度要求日趋严格。处于世界第一位的日本信越半导体公司其12″晶圆生产能力已经达到月产70万片(占全球12″产量的50%)。半个世纪以来,美、日、德国际十大公司一直垄断着半导体硅材料的技术、市场和售价。这也就要求我们必须大力加强自主研发硅材料生产及加工过程中的各类关键设备。

陈毓等[1]在高精度大尺寸硅晶片的双面研磨抛光机改进设计中,基于研究6B、9B双面研磨抛光机主传动方面的结构改进,优化设计了适用于大尺寸硅片加工设备18B研磨抛光机主传动等方面的改进设计;赵权等[2]在超薄硅双面抛光片抛光工艺技术中,通过对硅片抛光机理、抛光方式、抛光工艺的研究和对抛光工艺实验结果的分析,研制出了高质量的超薄硅单晶双面抛光片。

在以上国内外现状的基础上,采用了最优化的结构及控制方案。针对300mm硅片双面抛光设备可能出现的问题,在机械、电控、及后续维护等各个方面进行了优化设计。对双面抛光工艺的研究表明,抛光工作过程中压力的精确控制及上下抛光盘温度的控制对硅片的几何参数都有很关键的影响作用。因此,设备结构和双面抛光工艺的优化设计,对提高300mm硅片的加工质量起到了至关重要的作用。

1 抛光过程原理

传统的对基底硅材料的CMP为单面抛光,但是随着超大规模集成电路的不断发展,单面抛光已经不能满足更小线宽的要求,故在对用于线宽为0.09~0.13μm工艺的300mm硅片的加工中需进行双面化学机械抛光,这也是大直径硅片加工的发展趋势。

硅片表面抛光的目的是去除其表面由前工序(双面研磨或单面磨削)所残留下的微缺陷及表面损伤层,以求获得表面局部平整度、表面粗糙度极低的光亮镜面,以满足IC工艺要求。

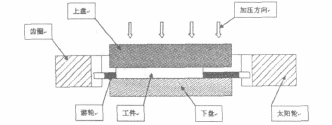

对于直径大于300mm硅片的表面粗、细抛光均采用双面抛光工艺,然后再利用单面抛光设备进行最终抛光。CMP机械化学抛光,通过碱性抛光液化学反应的作用,形成大分子的化合物,再通过对上盘施加压力,游星轮载体承载硅片,其处于上下盘之间,在内外齿圈、游星轮不同转速相互配合下去除这些化合物,游星轮在抛光过程中的自转,以及围绕太阳轮的公转;在太阳轮和内齿圈不同转速的配合下,游星轮的正转反转,优化的转速配合,完成机械化学抛光。张彦等[3]在双面抛光运动的数学建模及轨迹优化一文中,通过分析双面抛光加工的运动过程,建立双面抛光中任意一点相对于上抛光盘的运动轨迹的数学模型。蒋建忠等[4]分析了机械化学抛光(CMP)过程中氧化剂与磨粒的化学机械协同作用机理,建立一种新的化学机械抛光模型。如图1所示为所介绍的双面抛光机抛光过程的原理示意。

图1 双面抛光机抛光过程的原理

2 双面研磨抛光机改进设计

传统抛光机的不足:

1)传统的研磨抛光机采用一电机,两电机驱动,这类型的抛光机可适用的调速范围存在一定局限性,配比繁琐,无法满足不同的工艺需要。

2)传统的双面研磨抛光设备,齿圈及太阳轮均采用整体式齿轮,随着设备规格的加大,零件的尺寸也在加大,齿圈的加工难度加大;同时在使用过程中,会出现齿的磨损,更换则需要整体更换,用户的使用成本加大;在抛光过程中,抛光液会在齿轮齿部结构,不易清理。

3)传统的双面研磨抛光设备,对于研磨抛光盘均采用被动式的冷却方式,通过研磨砂抛光液带走抛光过程中产生的热量。对于连续工作的设备来说不能起到良好的降温作用及精确的温度控制。而温度变化会引起抛盘的变形,对工件的平整度会造成严重影响。

针对以上不足所作的改进措施如下:

1)300mm双面抛光机采用四电机拖动,变频器调速。最大程度地满足了抛光过程中调速要求以及工艺需要。

2)在结构传动方面,创新采用齿圈太阳轮同步升降,便于取放工件,并且避免在加工过程中长期在同一高度位置啮合,导致齿圈太阳轮局部磨损而造成使用寿命快速缩短的现象。采用销齿传动,销齿为圆弧齿,较传统的游星片和太阳轮及齿圈的同时啮合所作的行星运动相比,啮合线长,提高了零件的接触刚度也提高了使用寿命;销齿磨损后,可对单个销齿进行更换,降低了更换难度和使用成本。

3)在上下抛光盘温度控制方面,种宝春等[5]在CMP抛光机抛光盘温度的精确控制中介绍了一种对温度进行控制的方法,上下抛光盘的水冷结构采用迷宫式的水路通道,一进一出的进水口和出水口,在一定程度上逐步带走抛光过程中产生的大量热量。上下盘温度精确控制方式,采用多个进水口与出水口的结构能在最短的时间内达到冷却的效果,上下冷却盘不同的实用新型结构,时时的温度监测系统,保证抛光过程中抛盘在一定的温度变化范围内工作,确保抛盘形状的精密控制。

4)压力控制方面采用多段压力,拉力传感器检测工件受力,并将信号反馈给控制单元构成压力的闭环控制。压力的转换是渐变的,消除了压力切换时的冲击现象,排除了工件受力的突变现象。压力控制气缸采用新型的紧凑型灵敏气缸,有效地降低了设备的整体高度和压力控制的精确性和灵敏性。

5)控制方面,采用多点温度监测,严格的控制抛光液的进液温度。时时监测上下盘冷却水温度、pad温度、抛光液进出温度。温度在CMP的抛光过程中是重要的影响因素,是影响硅片几何参数的主要因素,严格的控制与监测是必要的方式。

6)电气系统方面采用PLC控制,设备运行过程中的速度调节具备手动和自动功能两种操作模式;平板电脑通过触摸屏可显示并设定各项工作参数(压力、时间、速度、缓降压力、浮动启动时间等)及工作状态,当参数设定有误或运转出现异常时,NT会自动列项报警,并提示操作者如何排除故障。充分发挥机械硬件性能;具有接入以太网、远程调试和双机通讯等先进功能。

2.1 优化措施

2.1.1 上下盘水冷结构上的优化

双面抛光加工过程中,工件放置在游星轮中,处在上下大盘之间,所研发的用于300mm硅片双面抛光的设备,上下大盘采用了复合结构,分为工作盘和水冷盘两层,两层盘体间设有腔体,中间通有循环冷却水,可对盘体进行强制冷却,从而实现盘体的温度控制。对盘温的有效控制确保了抛盘在加工过程中的几何精度的保持,能提高硅片的几何参数,机械摩擦产生热量,而热量恰好促进了化学腐蚀作用,机械化学抛光过程速率达到一个平衡的状态。

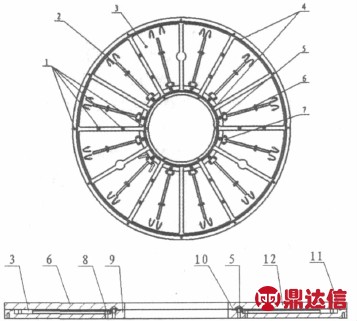

如图2所示下抛光盘的冷却水盘将冷却腔体分为12个扇形区域,并设有12个冷却水进出口,当pad温度持续上升,并达到设定值时,冷却水开关自动开启,同时向冷却水腔体通水,达到对下盘冷却降温的作用。多个冷却水的进出口有利于提高冷却的效率。冷却水通过进水口流经进水管,到达冷却腔,只有当冷却水充满冷却腔体时,冷却水才能通过出水口流出。操作界面可显示实时监测到的上下盘冷却水进出的温度。这种冷却方式结合精密的测温系统及冷却水流量调节系统,实现了抛盘温度的精密控制。为了能达到良好的冷却效果,防止冷却水的渗漏,在复合盘的螺钉连接处,盘体内外圈处装有密封圈。

图2 下抛光盘水冷结构

1.连接螺纹孔,2.管卡,3.冷却腔,4.密封圈槽,5.出水口,6.进水管,7.进水接头,8.进水口,9.下盘水冷盘,10.密封圈,11.密封圈,12.下盘工作盘.

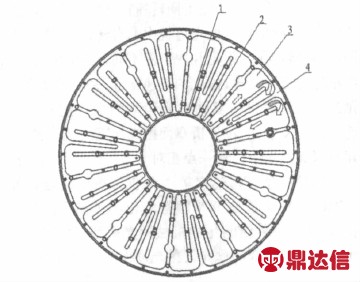

如图3所示,上水冷盘设有迷宫结构,冷却水腔体分为10个扇形区域,冷却水的入口和出口分别位于迷宫的两端,确保冷却水充满冷却腔体时,冷却水才能从出水口流出,确保抛盘能得到充分的冷却。

在加工300mm硅片的过程中,硅片某一个质点的运动轨迹较为复杂。300mm硅片双面化学机械抛光中硅片相对于上下抛光垫的运动轨迹分布,是由内外齿圈转速和上下抛光盘转速决定,优化的工艺使硅片相对于抛光垫的运动轨迹分布区域均匀,无明显循环和突然转向的问题,可使硅片抛光后获得较好的表面质量。基于这些理论依据,根据硅片的轨迹分布,确定了冷却水的路径通道,并且每个冷却腔体的冷却水循环路径均匀,能达到均匀降温的良好效果,较大的冷却腔体更有利于在相同的时间内冷却水带走更多在抛光过程中产生的热量,能很好的保持抛光盘在抛光过程的几何精度。

图3 上抛光盘水冷结构

1.进水口,2.出水口,3.冷却腔体,4.隔离筋 .

2.1.2 温度精确控制采取的措施

冷却水通路中设有温度传感器、减压阀、流量计、节流阀等,温度传感器用于检测冷却水的进出口温度,减压阀用于进行冷却水压力的调节,流量计用于冷却水流量的时时监测,节流阀用于冷却水流量的调节,这些措施的实施都为了使温度的控制更为精确,更为便捷。在操作界面显示时时检测到的冷却水温度,上盘冷却水出口温度,下盘冷却水出口温度,上盘冷却水流量,下盘冷却水流量。

抛光液进出口温度的时时监测以及抛光液回流到抛光液桶温度的时时监测,当检测到抛光液的进出口温度低于或是高于设定值,抛光液桶里的加热管或循环冷却装置即开启。以此将抛光液温度保持在一定范围内。在操作界面显示时时监测到的抛光液进出口温度及抛光液回流到抛光液桶的温度。

冷却水温度及流量的控制,抛光液温度及流量的控制,均为了确保在抛光过程中,适宜的温度使得CMP抛光过程达到化学机械抛光的平衡点。温度的变化会使上下抛光盘产生微量的形变,尽管对于上下盘材质的选择是慎之又慎的,并且选用的是低热膨胀系数的合金,但我们不能忽略微量的形变对加工工件产生的影响。所以通过上下盘优化的水冷结构,冷却水及抛光液温度的控制和监测等措施来实现盘温的有效控制。

2.1.3 理论验证

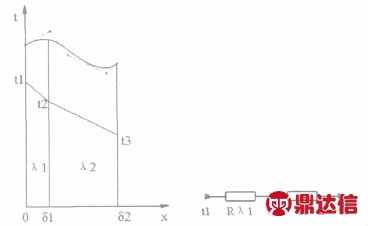

在300mm双面抛光机的工作过程中,由于化学反应、摩擦等产生的热量通过抛光布,再经过复合盘的工作盘到达水冷盘的冷却腔体,水冷盘的冷却腔体内充满冷却水,冷却水带走工作过程中产生的热量。这个导热的问题可以归结为通过平壁的导热,平壁的长度和宽度都远大于其厚度(平壁的长度和宽度为厚度的50倍),因而平板两侧保持均布边界条件的稳态导热。当然导热要通过抛光垫和工作盘,属于多层壁的类型。

假设抛光垫和工作盘之间接触良好,并可近似地认为接合面上各处的温度相等。采用热阻分析法——串联热阻叠加。

设备的工作环境为千级净化厂房,工作环境的温度约为22℃,冷却水的初始温度约为17℃左右,冷却水进出水口处温差约为5℃左右。操作面板上显示的时时监测到的上下盘冷却水的流量一般在5.5L/min左右浮动。

如图4所示,抛光布的厚度为δ1,抛光布的导热系数为λ1;工作盘的厚度为δ2,工作盘的导热系数为λ2;PAD的设定温度为T1,时时监测到的上盘冷却水的温度为T3,当T3>T1,利用公式计算出单位时间内的热流量(边界条件为第三类边界条件,为给定系统边界面与流体件换热系数和流体温度):

图4 两层壁的稳态导热

实际工作中,在不同的工艺阶段,不同的压力,不同的转速情况下,产生的热量是不同的。这里我们将重压高速的情况作为研究对象,在这种情况下如果能够很好的起到冷却的效果,其他的各种状态都可以达到要求。我们分析过程中计算出抛光过程中产生的热量,冷却水充满冷却腔体时可以带走的热量,使其达到一个平衡状态。使PAD的温度保持在一定范围内,即可很好的保持抛光盘的几何精度。

下水冷盘单个冷却腔体充满冷却水时的体积经计算可知为:

下盘的冷却腔体分为12进12出,进入下水冷盘单个冷却腔体的流量为:

充满下水冷盘单个冷却腔体的时间为:

设上水冷盘单个冷却腔体的有效冷却面积为S单上,上盘冷却腔体的有效深度L单上,计算出上水冷盘单个冷却腔体体积为:

上水冷盘水冷腔为:

水的比热容为 C=4.2×103J/kg℃,水的密度为 ρ =1.0g/cm3,则:

设下水冷盘单个冷却腔体的有效冷却面积为S单下,下盘冷却腔体的有效深度L单下,计算出上水冷盘单个冷却腔体体积为:

上水冷盘水冷腔为:

水的比热容为 C=4.2×103J/kg℃,水的密度为 ρ=1.0g/cm3,则:

当上下盘充满冷却水时,可带走的热量为:

经计算得:

当冷却水充满上下盘冷却腔体时,可以及时有效地带走工作时产生的热量。

特殊上下盘水冷结构由几个独立的扇形区域腔构成,每个扇形区域腔有各自的进出水口,只有在冷却水充满腔体后才能从出水口流出,避免了冷却水走捷径,确保了冷却水能对抛盘进行充分冷却,及时带走因加工而产生的热量,对抛盘起到了强制冷却的作用,较传统的被动式冷却及一进一出的冷却方式更为可靠和高效。结合精密的测温系统及冷却水流量调节系统,实现了抛盘温度的精密控制。

2.2 主要参数及试验结果

2.2.1 实验过程描述

在进行抛光实验时,采用的是直拉法生产的P型300mm硅片,电阻率为15~25,抛光前厚度约为800μm,抛光后厚度约为780μm。设备连续抛光10~12盘后,对抛光出的硅片进行数据监测。实验进行周期大致为2个月的时间。采用如图5所示的设备进行验证,该设备为优改进的设备。

图5 300mm双面抛光设备

2.2.2 实验结果

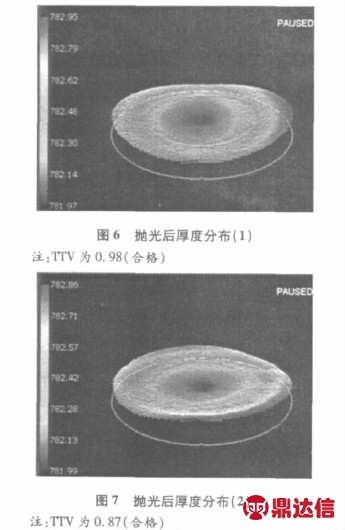

在连续进行抛光工作的过程中,PAD的温度达到并超过设定值,上下盘冷却水自动开启,对上下抛光盘进行冷却。图6、7为双面抛光的硅片经设备AFS-3200检测之后的结果。

黄军辉等[6]在300mm硅片双面抛光运动轨迹模拟和优化一文中,通过实验证明了运动轨迹的路径长度与去除厚度成正比关系。通过理论研究可知,边缘的去除量较中心的去除量略大一些,主要是由于硅片边缘的运动轨迹长度比硅片中心的运动轨迹长度大。通过检测出来的大量数据表明中心具有更大的去除量。产生这个现象的主要原因主要是硅片中心处的抛光布温度比硅片边缘部分的抛光布温度高。上述实验结果恰恰也说明了这一点。

在上下盘转速,内外齿圈转速等其他条件未做变化的情况下,当PAD温度超过设定值时未开启上下盘水冷对抛光盘的冷却,进行试验。

参数TTV:为硅片厚度最高点与最低点的差值,又叫全局平整度,是衡量硅片几何参数好坏的重要表征之一,90nm线宽的集成电路用硅片要求在1.5μm以下。由图6、7所示检测出来的数据都是满足要求的。

参数SFQR:在硅片表面,每25mm×32mm方块内的最高点厚度与最低点厚度差的最大值,是最重要的硅片几何参数。90nm线宽的集成电路用硅片要求0.2以内。经实验结论可知,如图8所加工出来的硅片SFQR这个参数达到要求。

图8 SFQR硅片

从实验结论分析图可知,该设备抛光出来的硅片具有良好的平整度,优良结果是由良好的设备为基础条件,更依赖于优化的抛光工艺(优化的抛光速度,最佳的加工压力等等),精确的控制系统(电气控制,温度控制等)。库黎明等[7]在300mm硅片双面抛光过程数学模拟及分析一文中,建立了双面抛光过程中硅片表面上的一点相对于抛光布的运动模型,分析得出抛光机四个部分的转速,对硅片表面的平整度有很大的影响,特别是边缘部分的局部平整度。这些影响因素的优化配置使轨迹曲线分布均匀,从而有效地改善硅片的平整度。