摘 要:以长条状的电视USB 支架为例,其含有多孔和多个狭长凸台。利用moldflow 软件从塑件的填充时间、流动前沿温度和翘曲变形三个方面对三种浇口设计方案进行对比分析,最终采用一模两腔和三个潜伏式浇口的最佳工艺方案。采用斜导柱侧向抽芯机构和斜顶杆抽芯机构分别成形带有侧孔和卡勾的狭长凸台。针对其他狭长凸台末端的气穴,采用成形镶块的间隙进行排气。利用UG 软件设计模具各个结构,设计的模具结构合理,工作可靠。通过最终成形的产品验证了分析结果的正确性和模具设计方案的可行性。

关键词:电视USB 支架;模流分析;潜伏式浇口;抽芯机构;气穴;模具设计

1 引言

塑料模具用于成形塑料产品的模具。目前,塑料产品已经进入了所有工业部门以及人们日常生活的各个领域,随着工业塑料产品和日用塑料产品的种类和需求日益增加,塑料产品更新换代的周期越来越短,这就要求塑料模具的开发,设计制造水平越来越高。因此,在现代模具工业快速发展中,缩短模具的开发周期至关重要。模具设计成为模具工业中很重要的一个环节。传统的模具设计方法主要是靠工人的经验设计模具结构与模具参数的选取,往往需要经过反复的试模和修改模具参数,导致模具设计的周期变长和增加模具投资风险。已无法响应产品的快速更新和适应当今现代化生产技术的要求。因此,利用CAE 分析软件Moldflow 进行模具开发是非常必要的,利用分析的结果使用三维软件对模具的结构进行设计。这样可以缩短模具设计周期,提高塑料产品的质量,对塑料模技术的发展具有重要意义[1-5]。

以电视USB 支架为例,先对塑件的结构与成形工艺分析,然后利用moldflow 软件进行塑件的模流分析,主要从充填时间,流动前沿温度和翘曲变形三个方面分析,确定合理的浇口数量与位置,最后使用UG 软件开发该塑件的模具结构。缩短模具开发周期和确保塑件的质量,为类似的塑件的模具开发提供了一定的理论指导。

2 电视USB 支架成形工艺分析

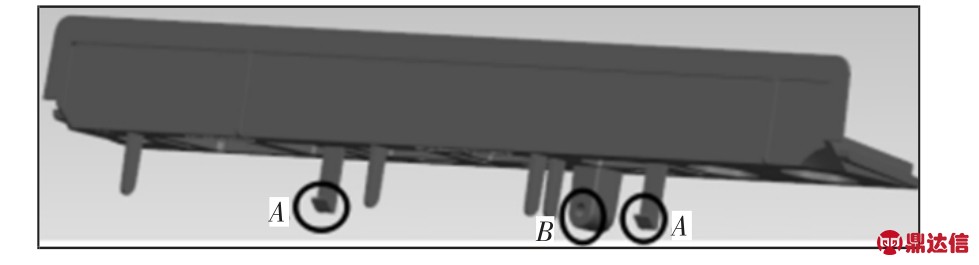

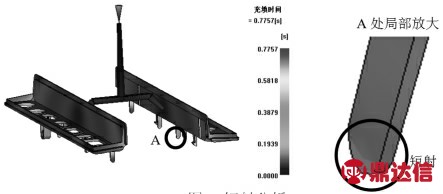

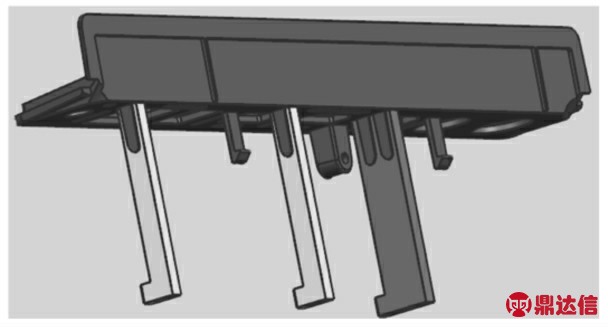

电视USB 支架属于家电用品的注塑件,颜色为黑色,平均壁厚为1mm,属于薄壁零件。制品的三维图,如图1 所示。该制品的截面为L 型的长条状零件,长度为180mm,在制品底部带有多孔,加强筋和多个狭长凸台,凸台长度为10mm 左右。在制件的两端和狭长凸台的末端可能存在充填不满的现象。在这些狭长凸台中,有两处带有卡扣,如图1 中的A 处,一处带有侧孔,如图1 中的B 处,需要设置抽芯机构进行成形。

图1 塑件三维图

Fig.1 3d Drawing of Plastic Part

3 模流分析及浇注系统设计

3.1 塑件前处理

将三维模型导入Moldflow 中,指定网格类型为双层面,设置全局网络边长为3mm,合并公差为0.1mm。通过合并节点、交换边、移动节点、插入节点等进行网格修复,以保证模流分析的可行性及分析结果的可靠性,并完成网格划分。通过网格统计得到三角形单元数为26164,最大纵横比为5.9,最小纵横比为1.16,平均纵横比为1.81,连通区域为1,没有配向不正确和相交单元,网格匹配率高达94.4%,网格纵横比、连通性、匹配率等各项信息全都符合要求,因此该塑件满足模流分析条件。

3.2 材料特性

根据电视USB 支架的技术要求,模拟分析选择ABS+PC 材料,结合了ABS 材料的成型性和PC 的机械性和冲击强度,可广泛使用在汽车内部零件、通信器材、家电用品及照明设备上[5]。其成形收缩率为0.35%,固体密度为1.2g/cm3。其主要成型工艺参数[6],如表1 所示。

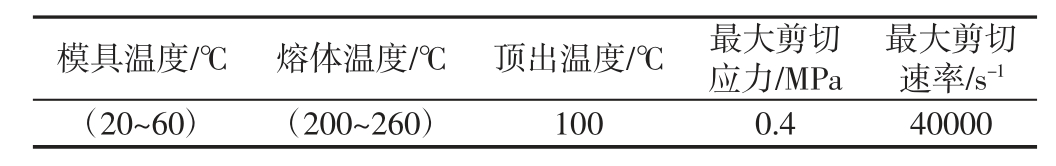

表1 PC+ABS 推荐工艺参数

Tab.1 Recommended Process Parameters of PC+ABS

3.3 浇注系统的设计

浇注系统的设计得合理与否,对塑件的性能、尺寸、表面精度及模具结构、塑料的利用率等都有较大的影响[5]。

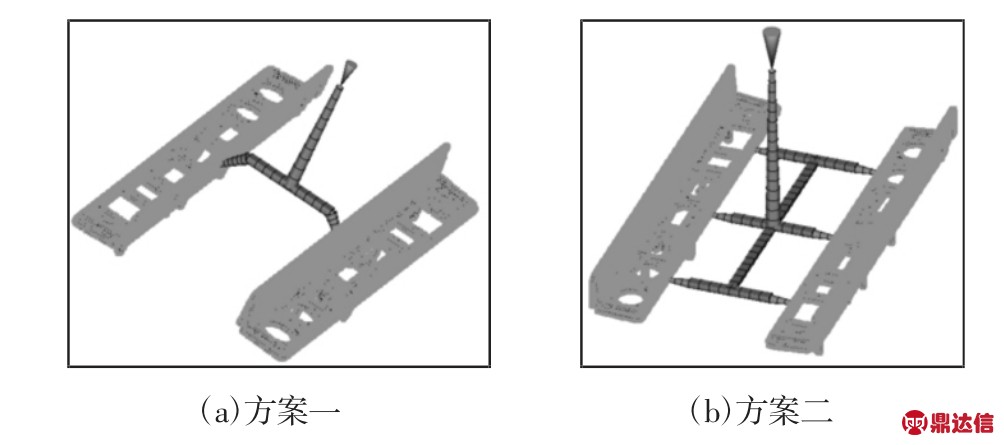

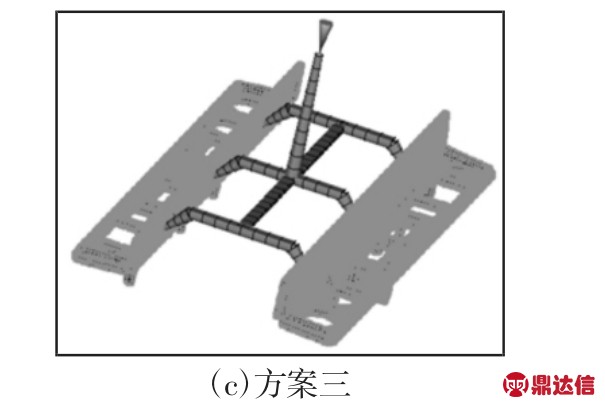

针对电视USB 支架的结构特点以及产品的功能方面,从浇口的数量和位置的不同,确定了三种浇注系统方案,第一种方案和第二种方案浇注的位置都在工件竖立面的背面,采用潜伏式浇口,第一种方案采用一个潜伏式浇口,如图2(a)所示,第二种方案采用三个侧浇口,在工件的底部侧面进行浇注,如图2(b)所示,第三种方案采用三个潜伏式浇口,如图2(c)所示。

图2 浇注系统设计方案

Fig.2 Design Scheme of Pouring System

3.4 短射分析

短射是指塑料熔体不能完全充满型腔,导致出现废品的现象[7]。电视USB 支架属于长条状,带有多个狭长凸台的塑料制件,在浇注时,在塑料制件的两端以及狭长凸台的末端很容易出现短射现象,短射现象跟浇口位置及数量有关,所以先对上述三种浇口设计方案进行分析是否存在短射现象是很有必要的。对上述三种方案设置相同的注塑工艺参数,用moldflow 软件进行充填分析,发现第一种方案存在短射现象,该现象主要是存在狭长的凸台末端,如图3 所示。方案二和方案三充填情况良好。短射现象在注塑过程中是不允许出现的,故只能采用方案二或方案三。

图3 短射分析

Fig.3 Short Shoting Analysis

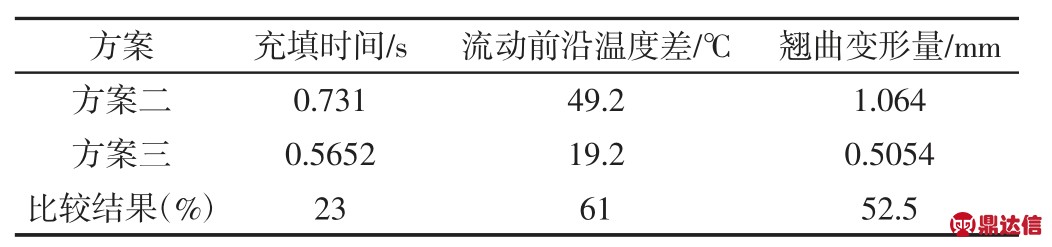

3.5 方案分析比较

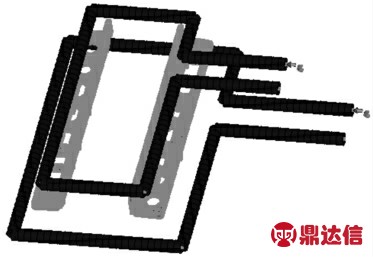

方案二和方案三都采用三个浇口,只是注射位置不同。从充填时间,流动前沿温度以及制件的翘曲变形量三个方面对方案二和方案三进行对比分析,从而确定最终的浇注系统方案。针对薄壁、长条状和带有狭长凸台的塑料零件,在成形过程中主要是翘曲变形,其分析的序列为“冷却+填充+保压+翘曲”进行分析[4]。三种方案的冷却水路的设计大致相同,如图4 所示。

图4 冷却水路设计

Fig.4 Cooling Waterway Design

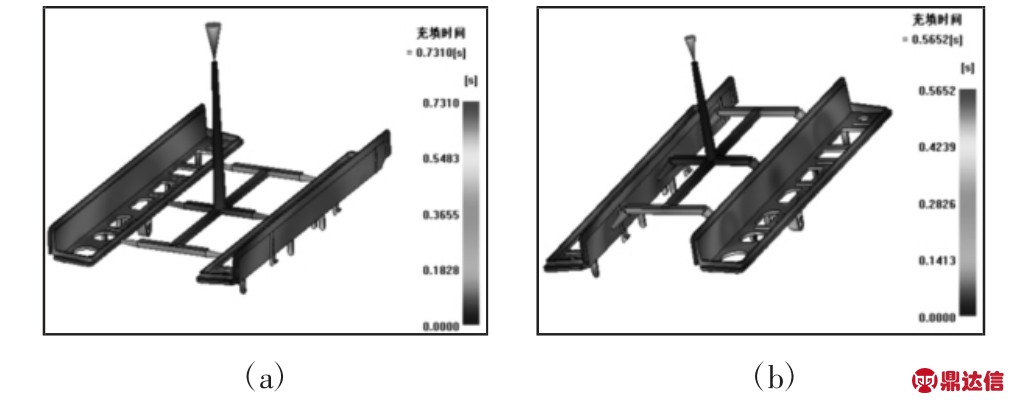

3.5.1 充填时间分析

充填时间是指熔体充满整个型腔所需要的时间,充填时间会影响塑件的成形周期和产品的质量[4]。方案二充填时间需要0.7310s 充满型腔,如图5(a)所示。方案三充填时间需要0.5652s,如图5(b)所示。由于方案二中的熔体在型腔流动时,会出现爬升现象,增加熔体流动的阻力,所以方案二的充填时间大于方案三。故从充填时间来看,方案三优于方案二。

图5 充填时间分析

Fig.5 Filling Time Analysis

3.5.2 流动前沿温度分析

在注塑过程中,熔体在模具型腔内的流动前沿温度差不能太大,否则熔体的流动性会降低,容易出现滞留和短射。合理的温度分布应该是均匀的,整个注塑过程中,流动前沿温度差应控制在20℃以内[1]。方案二与方案三的温度分布都较均匀。方案二的温度差为49.2℃,如图6(a)所示,方案三的温度差为19.1℃,如图6(b)所示。因此从流动前沿温度差来看,方案三优于方案二。

图6 流动前沿温度分析

Fig.6 Temperature at Flow Front Analysis

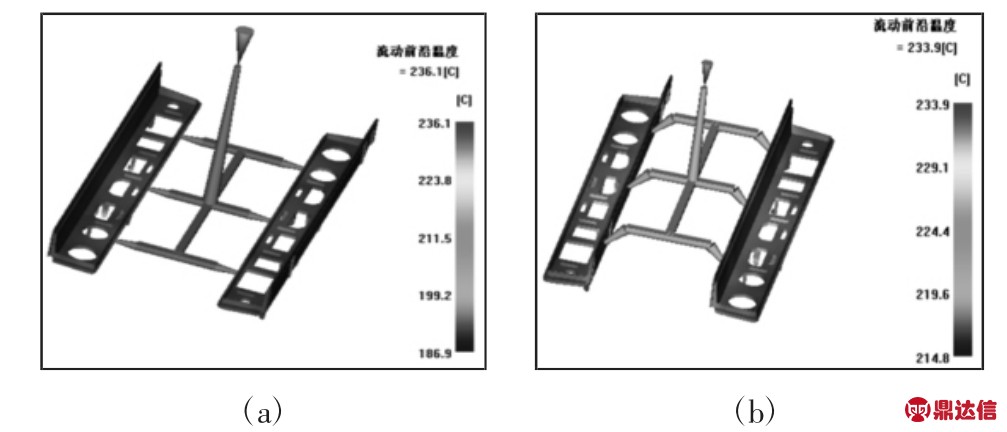

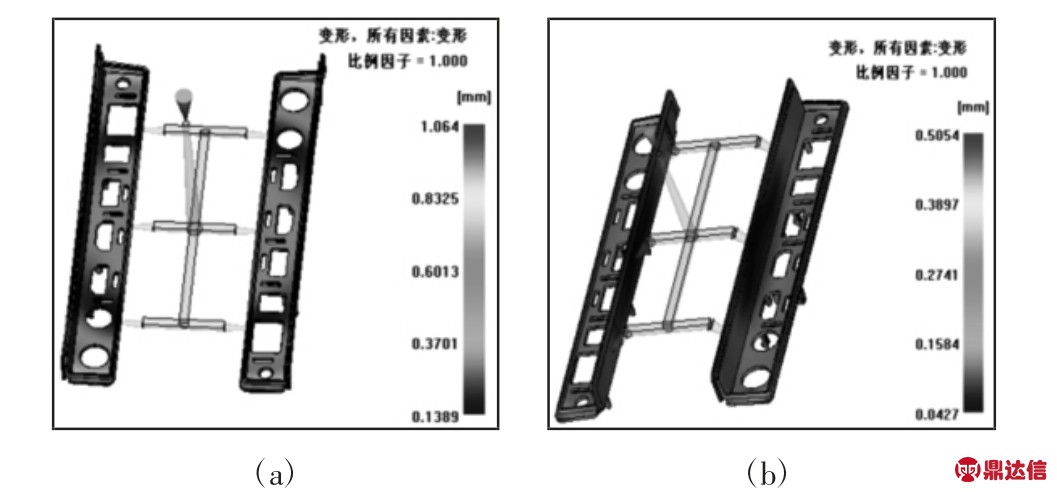

3.5.3 翘曲变形分析

从翘曲变形量来看,塑件在成形过程中由于冷却不均,收缩不均和分子取向不均导致零件产生翘曲现象,在成形过程中,希望塑件的翘曲变形量越小越好[4,6]。两种方案的翘曲变形量都集中在塑件的两端和部分狭长凸台的末端,因为从充填时间分析可以看出,这些区域是熔体最后到达的区域,所以该区域的变形量最大。

由图7(a)和图7(b)可以得到,方案二的整体变形量为1.064mm,方案三的整体变形量为0.5054mm,故方案三优于方案二。通过分析,选择方案三作为最终的浇注系统设计方案,分析结果,如表2 所示。

图7 翘曲变形分析

Fig.7 Warping Deformation Analysis

表2 两种类型浇口分析结果

Tab.2 Analysis Results of Two Types of Gates

4 模具关键零部件的设计

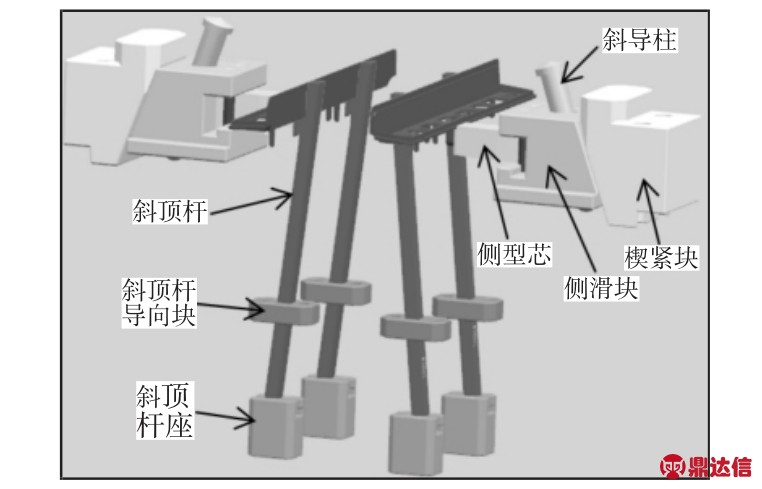

4.1 抽芯机构的设计

4.1.1 斜导柱侧滑块抽芯机构

由图1 中A 处凸台带有外侧通孔和盲孔,需要进行外侧抽芯,由于孔的深度较小且位于零件的外侧,故采用斜导柱侧滑块的抽芯机构。该机构主要是由斜导柱,侧滑块,楔紧块和侧型芯构成,如图8 所示。斜导柱固定在定模,侧滑块安装在动模,设计T型槽确保滑块在导滑槽中平稳导滑。开模时斜导柱驱动侧滑块完成侧孔的抽芯,抽芯与开模同步进行[4-5]。抽芯距为5.3mm,由文献[5]可知,斜导柱的倾斜角α 一般为(12~22)°,该斜导柱倾斜角取18°,斜导柱的工作长度设计为47.3mm,足以满足塑件抽芯距的要求。由于在注射成型时,滑块在成形压力作用下侧型芯会向后移动,采用楔紧块来锁紧滑块,从而保证成型过程中零件的精度。

图8 抽芯机构

Fig.8 Core-Pulling Mechanism

4.1.2 斜顶杆抽芯机构

由图1 中B 处的两个凸台带有卡勾,这两处本身属于外侧凸,常见的抽芯方式应是斜导柱侧抽芯机构,但是由于型腔与浇注系统的布局,如果采用外侧抽芯机构,将与浇注系统发生干涉,故只能用内侧抽芯机构,所以该套模具采用常见的斜顶杆内侧抽芯机构,该机构主要是由斜顶杆、斜顶杆导向块和斜顶杆座构成,如图8 所示。其抽芯距为1.4mm,这里的斜顶杆角度设计为6°,制件卡勾的宽度为3.6mm,斜顶杆的宽度取为8mm,确保卡勾的成形。斜顶杆通过斜顶杆支座安装在推杆固定板上,顶出制件与内抽芯同时进行,从而达到顺利脱模的目的[4-5]。

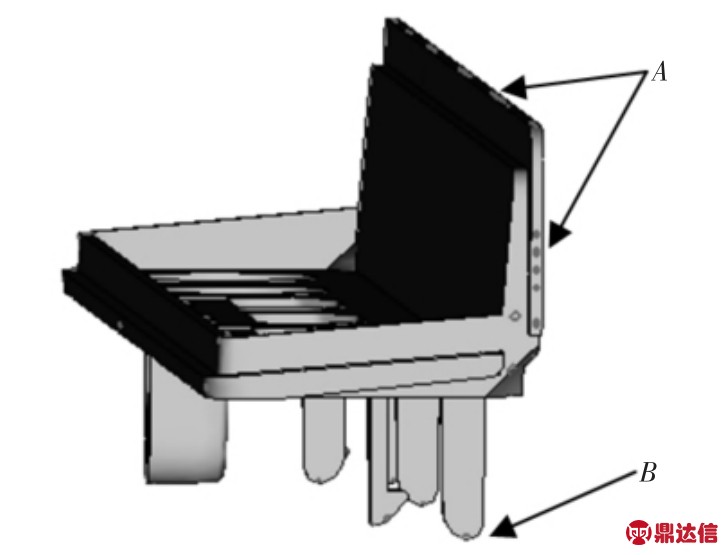

4.2 排气装置的设计

在注塑成型过程中,不可避免会在塑件上产生气穴,气穴应该位于分型面上或者在顶杆处,这样气体就容易从分型面的间隙以及顶杆与顶杆孔的间隙将气体排出[8],通过moldflow 软件分析该塑件的气穴分布情况,发现大部分的气穴位于分型面上,如图9 的A处所示,这些气穴在模具结构上可以不考虑,利用分型面的间隙或在有气穴的地方开设顶针孔进行排气。但在众多狭长凸台的末端,图9 中的B 处气穴就没办法通过间隙将气体排出模具之外。

图9 气穴分布

Fig.9 Cavitation Distribution

针对狭长凸台末端的气穴,在模具结构上进行了改进,采用成形镶块来成形这些狭长的凸台,利用成形镶块间的间隙进行排气,如图10 所示。带有侧孔和卡勾的凸台利用抽芯机构零件之间的间隙进行排气,不需要设置成形镶块。

图10 凸台成形镶块

Fig.10 Forming Inserts of Bosses

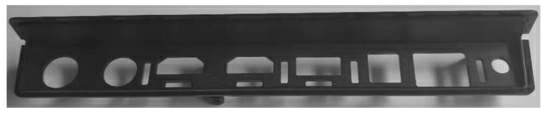

5 模具结构及塑料制件

电视USB 支架注塑模具的最终设计结果,注塑模具结构图,如图11 所示。最终成形的产品,如图12 所示。

图11 模具结构图

Fig.11 Mold Structure Drawing

图12 塑料制件

Fig.12 Plastic Parts

6 结论

(1)根据电视USB 支架结构特点与成形工艺性,提出了三种浇注系统设计方案。首先,利用moldflow 软件对三种方案进行短射分析,发现第一种方案存在短射现象;然后,从充填时间,流动前沿温度和翘曲变形三个方面对方案二和方案三进行分析,方案三优于方案二;最后选择方案三作为最终浇注系统设计方案。

(2)结合分析的结果,设计了一套一模两腔,带有斜导柱侧抽芯机构和斜顶杆抽芯机构的注塑模具。为了减少气穴,利用成形镶块成形狭长凸台,确保成形质量。利用UG 软件设计了该制件的塑料模具的各个结构,设计的模具结构合理,工作可靠,为类似塑件提供了一定的理论指导。