摘 要:对燃气触媒红外在液压支架粉末涂装线中的应用进行了研究,介绍了燃气触媒红外加热系统的原理和特点,提出了液压支架粉末固化的技术方案,并且在新建的粉末涂装线中加以验证。试验证明:触媒红外固化工艺可以大大加快粉末涂层的固化效率,提升产品质量;产品的外观、膜厚、附着力、盐雾性能均可以很好地满足技术性能要求。

关键词:液压支架;粉末;固化;燃气触媒红外

粉末涂料作为高固体分、低VOC 的绿色涂料,应用范围越来越广泛,从最初结构简单的薄板件,已经逐步推广至结构复杂的厚板件领域。液压支架是煤矿综采工作面及普采工作面的主要支护设备,其结构复杂,产品多样,壁板厚薄不一[1]。原有液压支架的涂装多采用刷涂或露天喷涂,且绝大多数企业喷涂采用的都是溶剂型涂料,涂装工艺落后,生产环境恶劣,环境污染严重,同时涂装质量也无法得到有效保证[2]。而粉末涂装可以使产品获得光滑、均匀、饱满的涂层,同时提高产品的防护性能,延长产品的使用寿命。粉末涂装后的产品,不管是使用寿命,还是外观质量都大大提高,极大地增加了产品在市场上的竞争力。

兖矿东华重工有限公司在新建的液压支架粉末涂装生产线上,采用燃气触媒红外和热风循环相结合的工艺对粉末进行固化,取得了初步成功,不论是产线的效率还是产品的表面质量都有了很大的提升,是一种绿色环保安全高效的技术方案。

1 燃气触媒红外原理及特点

1.1 触媒红外固化原理

天然气经铂催化剂催化产生无焰反应,形成红外辐射源,产生漫反射光波,光波可反射至工件除腔体内部以外的凹槽、死角。红外辐射源的光波频率与涂层的吸收频带相对应,引起粉末涂料分子谐振状态产生分子键振动摩擦,粉末快速升温熔化,实现快速固化。粉末升温的同时不断向基材传导热量,热量在工件内部传导扩散。

气体催化红外辐射器通过特殊的铂催化剂将天然气或丙烷气体转化为中长波红外辐射。这种无焰的催化反应可形成175~480 ℃的辐射器表面温度。其辐射强度可在0~100%的范围内无极调节。红外线可以传递能量并对需要的地方进行加热。该系统搭载PLC 控制,并且经过精确设计,以匹配热加工过程。这不仅可以节约能源、提高工艺稳定性,而且能够提高产能和质量。

1.2 触媒红外固化特点[3]

燃气触媒红外用在粉末涂料固化领域,有其天然的优势。首先,无需点火,可燃气体通过触媒板即可产生中波红外辐射;其次,触媒催化燃烧是氧化反应,不是传统的点火燃烧,而是通化触媒催化层将可燃气体与氧气结合产生氧化反应,并使这种氧化反应控制在催化层外表面进行,氧化反应时可达到完全无火焰状态,所以效率高,安全可靠。

其产生的红外波系统的红外辐射波长介于3.5~5.5 μm 之间,与粉末涂层和水的吸收光谱完全匹配。只加热涂料中的羧基与羟基分子,对于没有涂层的金属以及空气则没有明显的加热效果,所有能量集中并直接传递至涂层,涂层由内而外固化,能耗低,效率高。

2 总体方案

2.1 设计输入

液压支架产品最大尺寸:5 200 mm×2 000 mm×1 900 mm;最大质量:13 500 kg;生产节拍:15 min/件;工件输送方式:积放输送链。

2.2 方案设计

液压支架产品结构复杂、质量较大、尺寸大小不一、壁板厚薄悬殊比较大;钢板最厚达100 mm 左右,平均板厚约40 mm。

根据液压支架产品特点,本项目采用燃气触媒红外加热升温+热风循环保温固化工艺。首先是30 min 的触媒红外加热升温,使工件温度整体升至130~150 ℃;然后是60 min 的热风循环保温;红外固化炉和热风固化炉间设置有大门,以确保系统安全同时节能降耗。红外炉采用了96 块板的设计。红外停止位置为2 个工位,工件最长5.2 m,左右两侧各布置了48 块催化板,呈包裹型的结构。每块板单独配备手动球阀,当有加热板发生故障时,电磁阀自动响应,暂关闭故障板所在区域组的板,发出报警。操作人员可通过手动排查,并关闭故障板后对应球阀的方式,使系统能够继续运行,以保障区域安全性。

3 红外加热系统设计

炉体采用模块化设计,由进料区、有效加热区和出料区组成,炉体采用镀锌板制作。有效加热区的外部面板表面、炉体内部用于安装催化板的内板采用304不锈钢。有效加热区由独立的模块组成,模块之间使用螺栓连接,方便安装和维修,有利于后期产线长度的调整。每个模块采用对称设计,两侧部分通过顶罩和底座链接,各个钣金件之间采用螺栓或铆钉连接,以保证给予足够的稳定性,外侧面板可以单独拆卸,以方便安装和维修。底座贴近地面部位开有进气口,以补充新鲜空气。

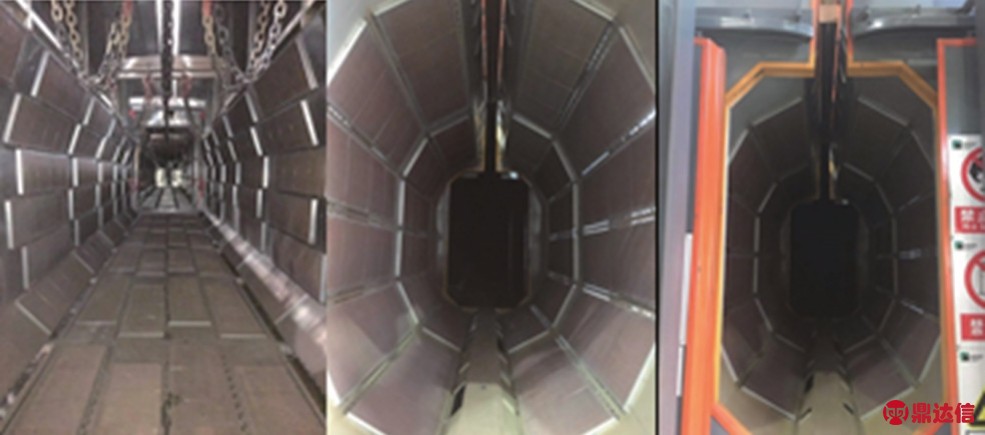

催化炉体采用仿形设计(见图1),尽可能确保工件在最佳辐射距离范围内;同时考虑产品规格的不同,催化板功率采用比例调节,最大限度做到不同规格产品的个性化加热方案。燃气催化红外加热板技术参数:表面温度175~480 ℃,最大输出功率约25 kW/m²,最大气体消耗天然气:0.9 m³/h(1.8 kg/h)。燃气催化红外加热系统采用GPS 燃气脉冲控制。高低压交叉运营稳定输出,通过电池阀和减压阀,调节通过催化板的燃气流量来实现能量输送大小,最高1∶1配置,灵活控制不同区域温度。

图1 炉体实拍图

Fig.1 Actual picture of furnace body

4 设备操作流程

(1)开启加热流程。首先强制排风运行5 min,然后催化加热板电预热15 min,然后通天然气高火运行3 min,关闭电加热,燃气按照事先设定的高低火通断比例开启,燃气催化反应产生红外开始加热工件。

(2)关闭加热流程。停止加热时,关断所有燃气阀,排风延迟5 min 关闭,防止炉体内有燃气或热量未能排尽。

(3)急停模式下所有输出断开,风机仍要延迟5 min关闭,防止炉体内有燃气或热量未能排尽。

5 效果验证

为验证工件喷粉红外固化后的效果,在新建的粉末涂料涂装线上对液压支架产品进行了涂装全流程工艺的验证测试。

5.1 粉末涂料的选择

液压支架由铸件、锻件、热轧钢板焊接件等多种类型部件组成,结构件与油缸结构差别大,且存在新制工件和大修工件表面粗糙度等级差别较大等差异性情况。因此,粉末涂料配方设计需兼顾各种部件的涂覆要求。

当前在机械行业,粉末涂料大多采用环氧底粉+聚酯面粉或采用纯聚酯粉末涂料的涂层体系。参考重防腐涂装领域的成熟经验,同时结合本项目产品的特点,经对煤矿井下特殊环境的研究分析,参照ISO12944—2017 涂层耐久性定义,C5 环境下达到7~15 a耐久性,同时考虑经济性,本项目最终选择环氧+聚酯的双涂工艺。

5.2 测试工件及工艺流程

本次试验件共选取了3 种不同类型产品,如图2所示。

图2 涂装试验件

Fig.2 Coating piece

试验工艺流程如下:试验件抛丸→试验件防锈→试验件上线→脱脂→水洗→硅烷→纯水洗→烘干→喷底粉→喷面粉→红外固化→热风循环固化→强冷→试验件下线→试验件存放及检验。

5.3 试验过程

5.3.1 试验件抛丸

试验件首先进行抛丸处理,抛丸时长约15 min,其中伸缩千斤顶、侧推千斤顶为大修工件,为清除原有涂层,进行了2 次抛丸。因粉末试喷时间为次日,为防止工件返锈影响喷涂质量,工件抛丸后喷涂水基防锈剂进行防锈处理。

5.3.2 前处理

试验件上线后经脱脂(9 min)、水洗(9 min)、硅烷(1 min)、纯水洗(9 min)后进入烘干室,试验件烘干前后出现锈蚀现象。粉末涂料厂家对工件进行了砂纸清磨除锈处理。

5.3.3 喷粉

试验采用底粉+面粉干碰干喷涂工艺,用手动静电喷枪(诺信)进行喷涂,喷涂后效果见图3。

图3 喷涂后工件

Fig.3 Workpiece after spraying process

5.3.4 粉末固化及强冷

试验设定节拍为9 min,触媒红外固化时间为9 min,热风循环固化时间为45 min,强冷时间为45 min。试验工件依上件顺序进入固化炉及强冷室完成粉末固化及工件冷却。

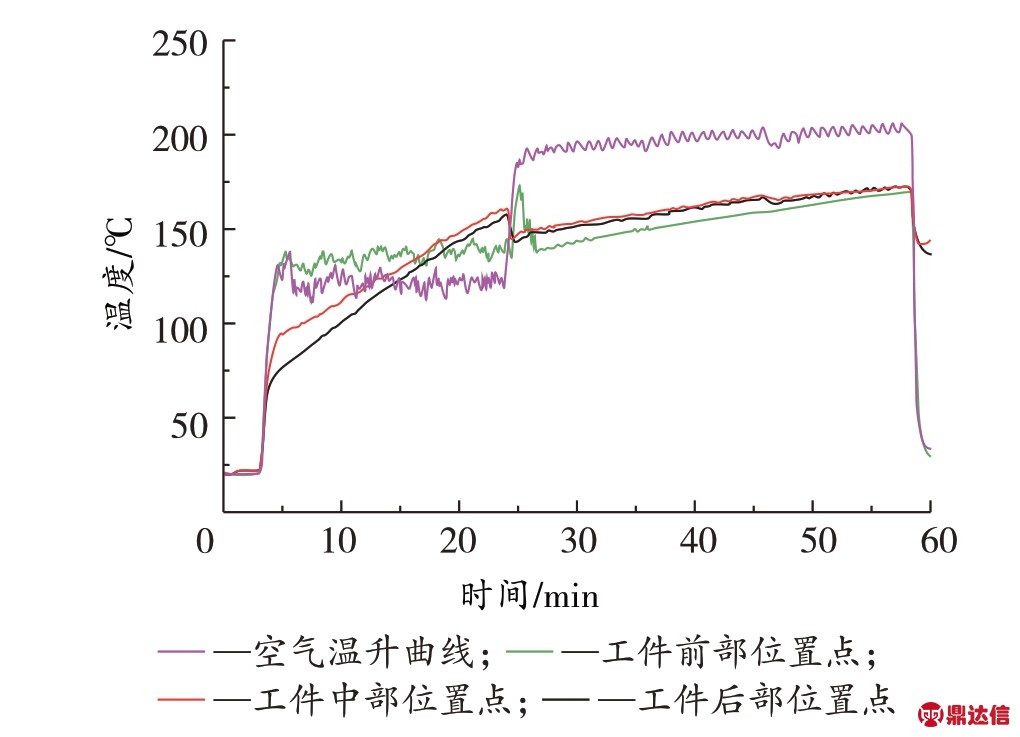

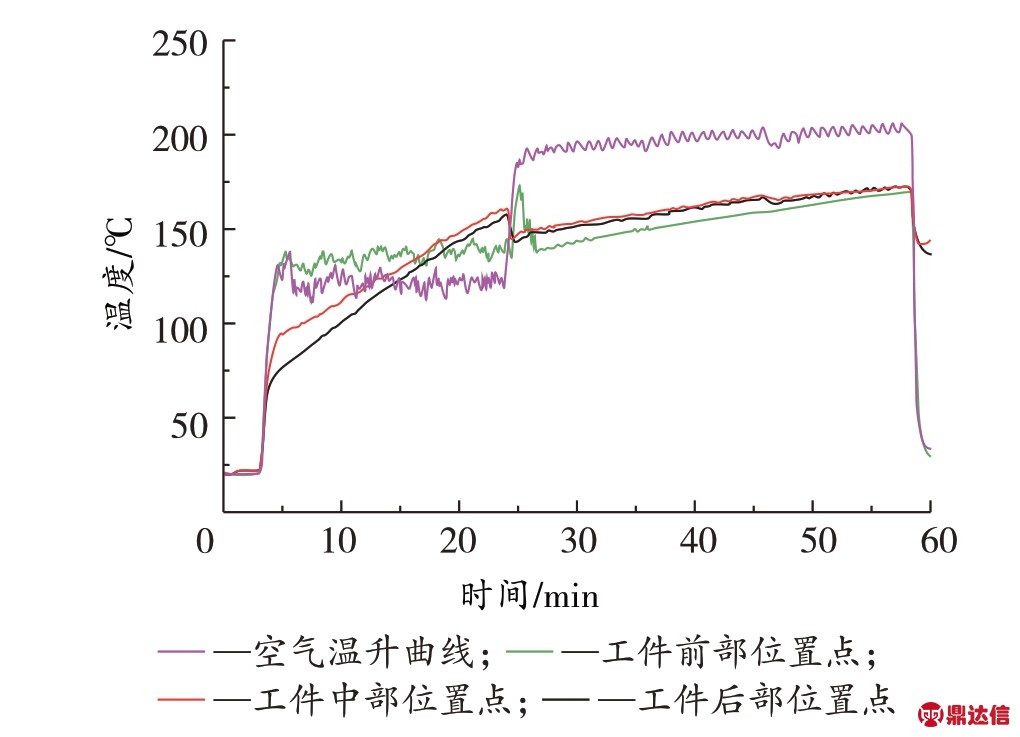

为验证触媒红外的温升特性,选取试验件4个采样点及空气温度采样并对外表面进行了温度跟踪实测验证,其结果见图4。

图4 温升曲线

Fig.4 Temperature curve

图4 中工件3 个采样点温升曲线证明了燃气触媒红外可以快速升温特性;其粉末涂层部分可以在2~5 min 内迅速升温达到100 ℃;其绝大部分的辐射能量都集中并直接传递至涂层,大幅度提高了粉末的熔平速度,粉末涂层快速达到了熔融温度,提升了涂层的质量,提高了生产效率;相比于传统的热风循环工艺,其烘干时间减少了30%,设备占地减少了50%。

5.4 试验件一般检验

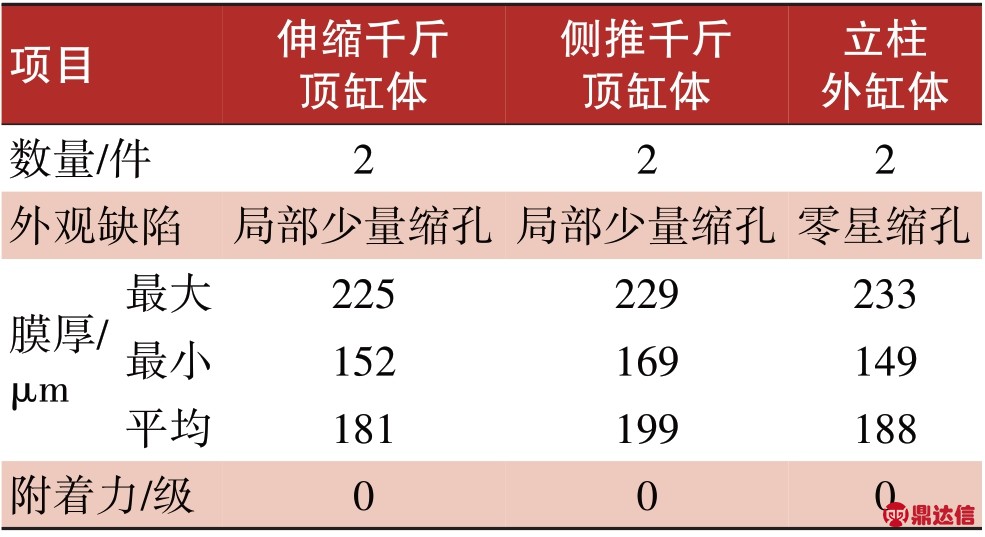

试验件涂装工艺完成后,随即对其进行了质量检验,检验项目包含外观检验、膜厚检测、附着力测试,附着力测试参考GB/T 9286—1998《色漆和清漆 漆膜的划格试验》。试验件成品如图5所示,检验结果如表1所示。

图5 试验件成品

Fig.5 Finished product

表1 检验结果

Table 1 Comparison of general test results

由表1可以看出,采用红外固化方式的试验件其膜厚及附着力符合相关标准和技术要求,红外加热在提高工件固化效率和质量方面效果显著。

5.5 盐雾试验

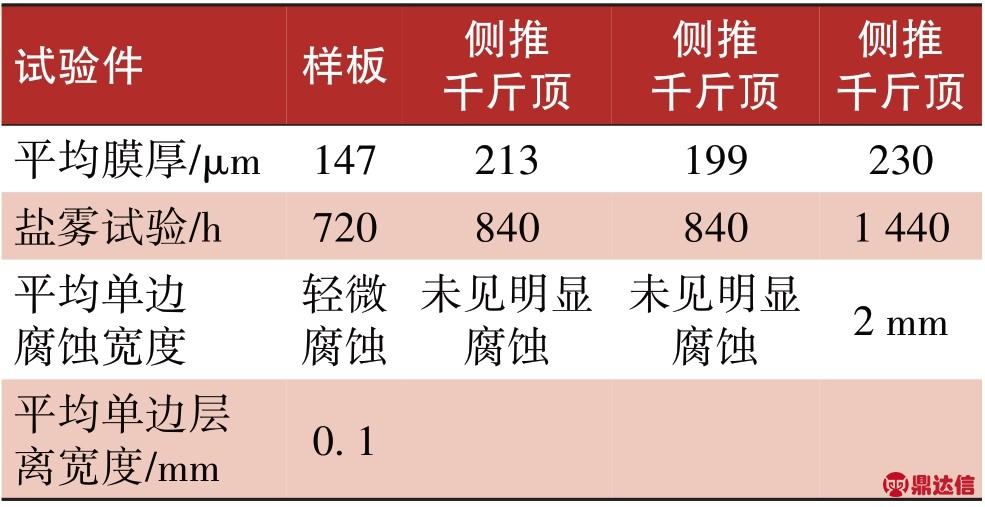

试验件涂装工艺完成后,选取了试验件侧推千斤顶缸体及试板进行了涂层耐盐雾性能检测。盐雾测试依据GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》(同ISO 9227:2006《人造环境中的腐蚀试验盐雾试验》),采用一字划痕破坏性测试方法,对试板及试验件分别进行了720 h、840 h 和1 440 h 的破坏性中性盐雾测试,测试结果见表2。

表2 盐雾试验结果对比

Table 2 Comparison of salt spray test results

从表2 可以看出,试板经720 h 盐雾测试后,其测试区域未见起泡、锈蚀等异常现象,划痕两侧轻微腐蚀,平均单边层离宽度0.1 mm;试验件经840 h 盐雾测试后,其划痕两侧未见明显腐蚀,经1 440 h的破坏性盐雾试验后,试验件单边腐蚀宽度小于2 mm,其他区域未出现气泡、锈蚀、开裂、剥落。锈迹清理后,划痕两侧未见明显腐蚀。

盐雾测试后参照ISO4628—2016《色漆和清漆涂层老化的评定》标准对试验件及试板进行了评定,评定结果为:起泡0 级,锈蚀Ri0 级,开裂(0)S0 级,剥落(0)S0 级,最大单边层离宽度≤3 mm,最大单边腐蚀宽度≤2 mm。

分析试验过程及试验件检验结果可知,所有喷涂试验件成品膜厚、附着力测试均符合兖矿东华重工有限公司液压支架产品防护涂层技术要求,盐雾试验性能远超产品技术要求,涂层表面平整均匀、涂膜丰满、色泽一致,局部存在缩孔缺陷,外观质量基本满足要求。

6 结 语

将燃气触媒红外+热风循环工艺运用在液压支架粉末固化领域;预热段采用红外辐射加热快速将工件表面加热到需要的固化温度,升温快,热效率高,大大降低了粉末固化的工艺时间,且粉末能尽快熔融,成膜质量好;保温段采用热风循环对红外无法辐射的工件死角及内腔进行烘干,避免烘干不完全的问题。

这也是燃气触媒红外首次在液压支架粉末线中的应用,存在一些不足。如,如何提升燃气触媒红外的柔性以适合不同型号产品,如何平衡厚板件固化能耗成本和效率的关系?有待于在今后的生产实践进一步深入研究。