摘 要:在硅橡胶基体中添加碳系导电填料(CB、CNT),利用超临界CO2发泡技术,制备了CB/硅橡胶、CNT/硅橡胶以及CB/CNT/硅橡胶复合导电泡沫材料,研究了混料胶料的流变行为以及发泡前后复合材料电导率、电磁屏蔽效能的变化规律。结果表明,CB与CNT均会阻碍硅橡胶复合材料的初始交联,导电填料含量越多交联越迟缓。CB/CNT/硅橡胶复配体系中更容易形成导电通路,当CB/CNT(1∶1)总含量为8 %(质量分数)时,硅橡胶复合材料的电导率可达10-5 S/cm,其电磁屏蔽效能(EI)为14~26 dB。发泡后,硅橡胶复合材料的电导率及EI值均有所下降。

关键词:超临界发泡;硅橡胶泡沫;导电性能;电磁屏蔽

0 引 言

硅橡胶泡沫材料具有质轻、使用温阈广、电绝缘性能好、化学稳定性高等特点[1-3],在医疗设备、交通运输以及电子工业等领域有广泛用途[4-6]。硅橡胶泡沫可作为优良的电绝缘材料,但是这种特性可能给生产及生活带来诸多麻烦,例如硅橡胶制品在生产、运输、使用等过程中会产生静电积累,可能会对精密仪器、电子电路等造成损害。此外,随着电子产品的大量使用,电磁波产生的危害已不容忽视。因此,改善硅橡胶泡沫材料的绝缘性、提高其电学性能具有重要的研究价值。向聚合物基体中添加导电填料是制备复合型导电材料的常用手段。碳系纳米导电填料(包括炭黑、碳纳米管、石墨烯等)密度低、比表面积大、具有优异的传热和导电性能[7-9],因此被广泛应用于高分子导电复合材料的制备。

在导电复合材料中引入泡孔结构,不仅能有效降低材料的表观密度、改变其力学性能,还能实现导电填料的选择性分布,进而影响材料的导电性能。如Minh P T等人[10]通过超临界CO2发泡制备了微孔多壁碳纳米管(CNT)/PMMA泡沫材料。研究表明,发泡后CNT选择性分布于泡壁中,复合材料的渗流阈值大幅降低。Ameli A等人[11]制备了聚丙烯(PP)/CNT微孔导电泡沫材料。实验表明,泡孔生长的双轴拉伸作用促使CNT沿泡壁方向轻微取向,发泡后CNT之间距离减小,使得泡沫材料的电导率大幅上升。Jeddi J等人[12]利用液体硅橡胶与炭黑(CB)、石墨烯纳米片(GN)制备了几种掺杂溶液,以开孔聚氨酯(PU)为基体,通过浸涂的方式制备了导电PU泡沫。研究结果显示,导电填料均匀分散在基体中,并在泡壁框架中形成了三维导电网络。CB与GN复配掺杂的泡沫材料电磁屏蔽效能最高,在9 GHz时可达到32 dB。

导电热塑性泡沫发展较早,研究体系较完整,但国内关于导电硅橡胶泡沫材料的研究还相对较少,国外相关研究多以专利形式出现。因此,研究硅橡胶泡沫材料的导电性能具有极大的发展空间。本文旨在通过向硅橡胶基体中添加碳系导电填料(CB、CNT),利用超临界CO2发泡技术,制备具有导电功能的硅橡胶泡沫材料。

1 实验部分

1.1 原材料

甲基乙烯基硅橡胶(MVQ):牌号110-2,乙烯基含量0.22%,南京东爵有机硅集团公司。羟基硅油:牌号GY-209-3,中昊晨光化工研究院。气相二氧化硅:牌号H2000,德国瓦克。导电炭黑:纯度>95%,粒径30~45 nm,四川菲尔博思科技有限公司。羧基化多壁碳纳米管:纯度>95%,直径20~40 nm,长度约50 nm,中科院成都有机化学有限公司。硫化剂:DCP,中国上海迁西山普化工有限公司。发泡剂:CO2,纯度99.999%,四川润泰特种气体有限公司。

1.2 样品制备

1.2.1 混炼胶制备

密炼机温度预设为105 ℃,转速90 r/min,将硅橡胶生胶(100 phr)、白炭黑(40 phr)、炭黑、多壁碳纳米管按表1中组分比例依次加入密炼机中,混炼30 min后得到混炼胶。冷却至室温后,加入硫化剂混炼15 min。室温放置24 h后,采用热压法在不同预硫化时间(10~15 min)条件下制得厚度为2 mm的片材用于发泡。

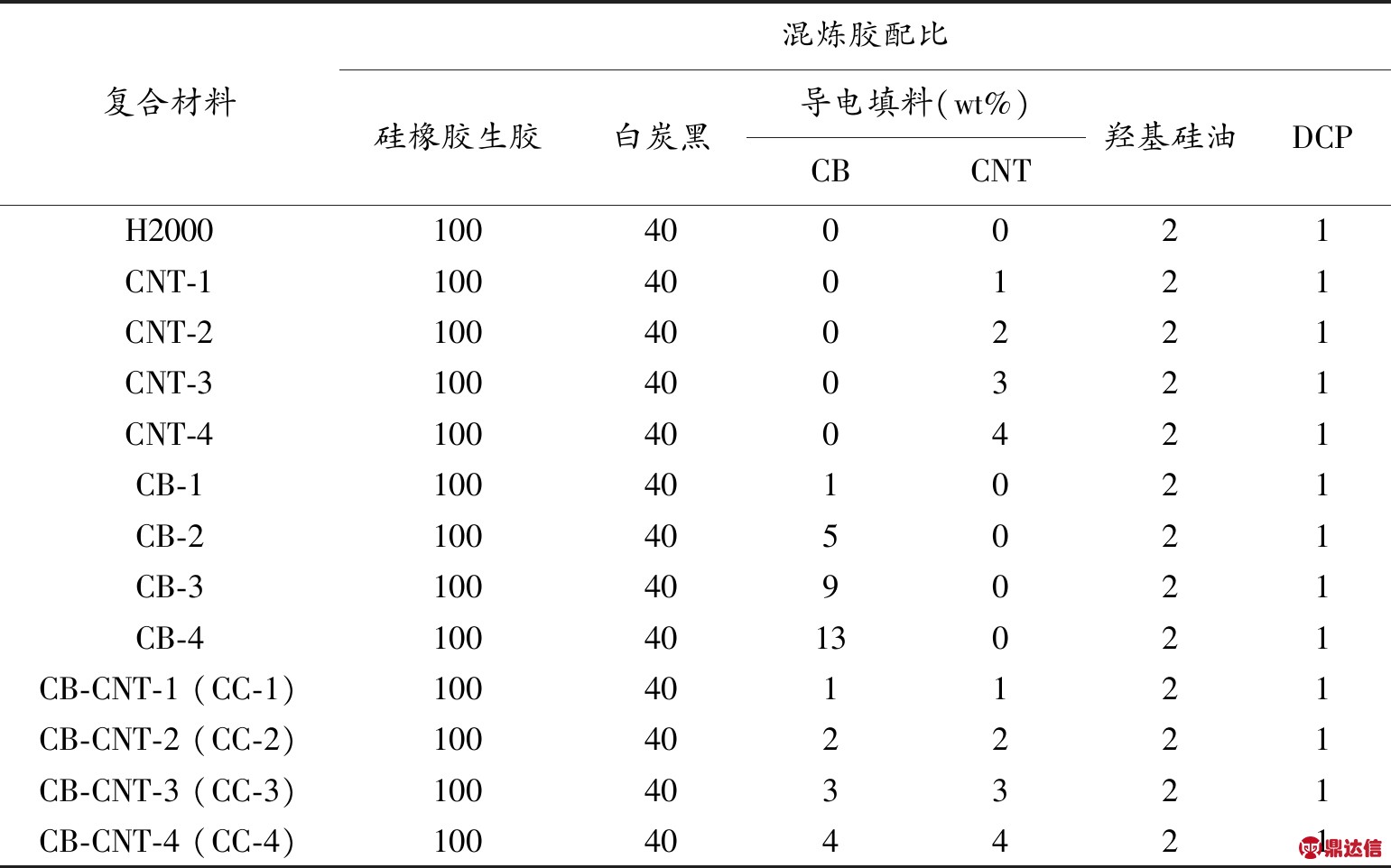

表1 硅橡胶复合材料组分配方(phr)

Table 1 Formulations of the silicone rubber composites (phr)

注:本文以CNT表示多壁碳纳米管;括号中符号为对应组分简写

1.2.2 微孔硅橡胶泡沫制备

利用scCO2作为发泡剂,在不同的发泡条件下使硅橡胶样品发泡。首先,将样品放入预热至所需温度的高压反应釜中,用低压CO2将釜内空气置换干净。然后充入高压CO2,饱和溶胀30 min后,快速泄压至常压。将发泡样品于常温静置20 min后,利用平板硫化机进行全硫化,制得的硅橡胶泡沫用于各项性能测试。

1.3 性能测试

1.3.1 流变性能

通过橡胶加工分析仪(RPA2000)测量硅橡胶样品。测量硫化反应期间的储能模量(G′)和粘度(η*)的粘弹性响应,测试温度为160 ℃,频率为1 Hz。

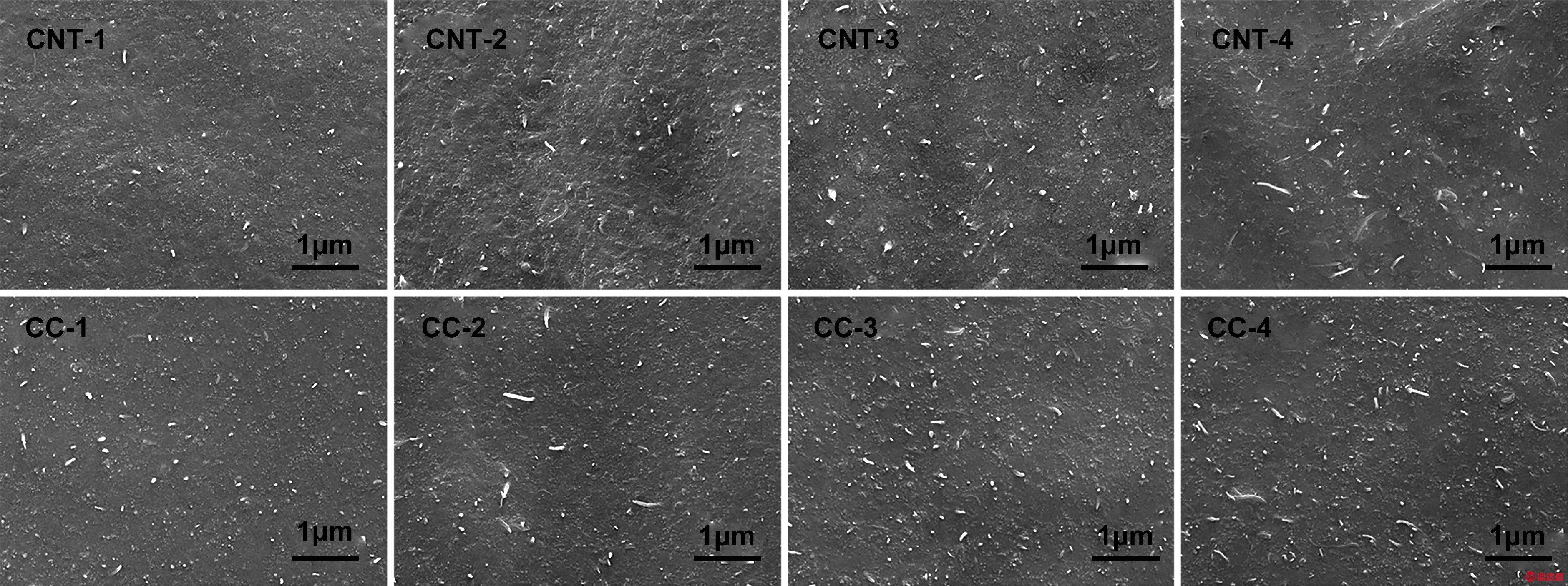

图1 不同含量碳系填料在硅橡胶中的SEM图

Fig 1 SEM photographs of silicone rubber composites with different carbon-based filler content

1.3.2 硅橡胶泡沫泡孔形貌分析

直接向硅橡胶泡沫样品切面喷金,用扫描电子显微镜(Apollo 300)在10 kV电压下观察样品的断面形貌。使用Image J软件分析SEM泡孔形貌图片,得到泡孔孔径和泡孔密度。每张显微照片上泡孔数应不少于100个。泡孔密度(Nf),即每立方厘米泡沫的泡孔数(个/cm3),用方程式(1)计算:

(1)

其中n是SEM图中的泡孔数,A是显微照片的面积,Vf是泡沫样品的空隙率,可以定义如下:

(2)

其中ρf是发泡样品的密度,ρ是未发泡样品的质量密度。

1.3.3 硅橡胶泡沫压缩性能测试

采用固体流变仪(RSA G2)进行测试,压缩速率为0.083 mm/s,样品采用非标尺寸测试,其尺寸为Φ10 mm×2 mm的切去表层的泡沫圆片。

1.3.4 硅橡胶泡沫电导率测试

使用宽带介电/阻抗谱仪(Novocontrol,德国)于室温下在10-2~107 Hz频率下测定发泡样品的电导率。

1.3.5 硅橡胶复合材料电磁屏蔽效能

使用波导管法屏蔽效能测试装置测定复合材料的电磁屏蔽效能,测试频率范围为8~12 GHz,样品尺寸为22.86 mm×10.16 mm×2 mm。

2 结果与讨论

2.1 填料分散性和硅橡胶复合材料的流变性能

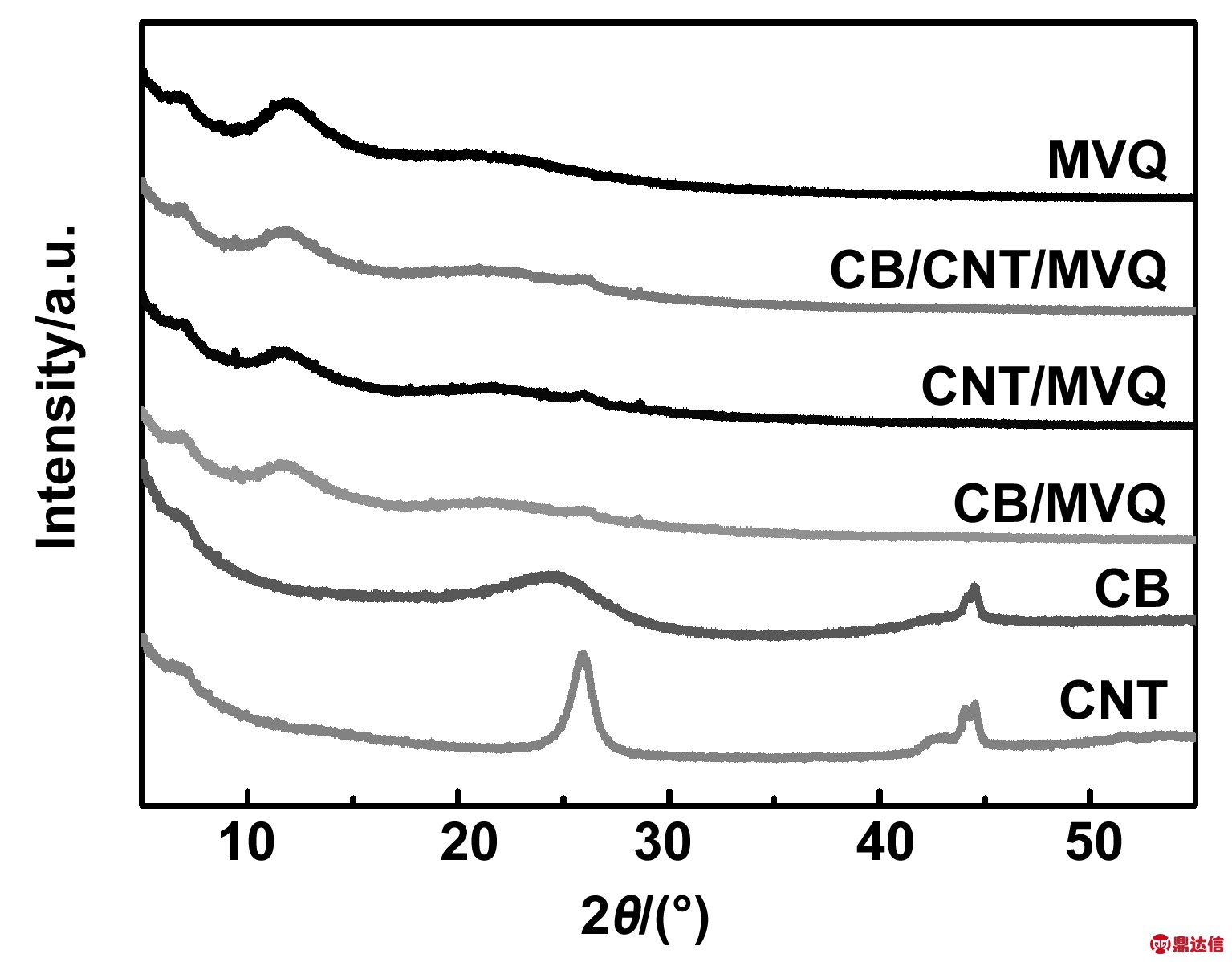

填料在聚合物基质中的分散和分布会影响材料的发泡进程和性能。图1表明CB、CNT均匀地分散在基体中,没有明显的团聚。图2展示了CB、CNT粉末与纯硅橡胶以及其复合材料的XRD衍射图谱。由图可知,共混之后,复合材料中CB、CNT的特征峰消失,其图谱与纯硅橡胶基本一致,进一步表明填料在基体中分散均匀。

图2 填料与硅橡胶复合材料XRD衍射图谱

Fig 2 XRD patterns of fillers and silicone composites

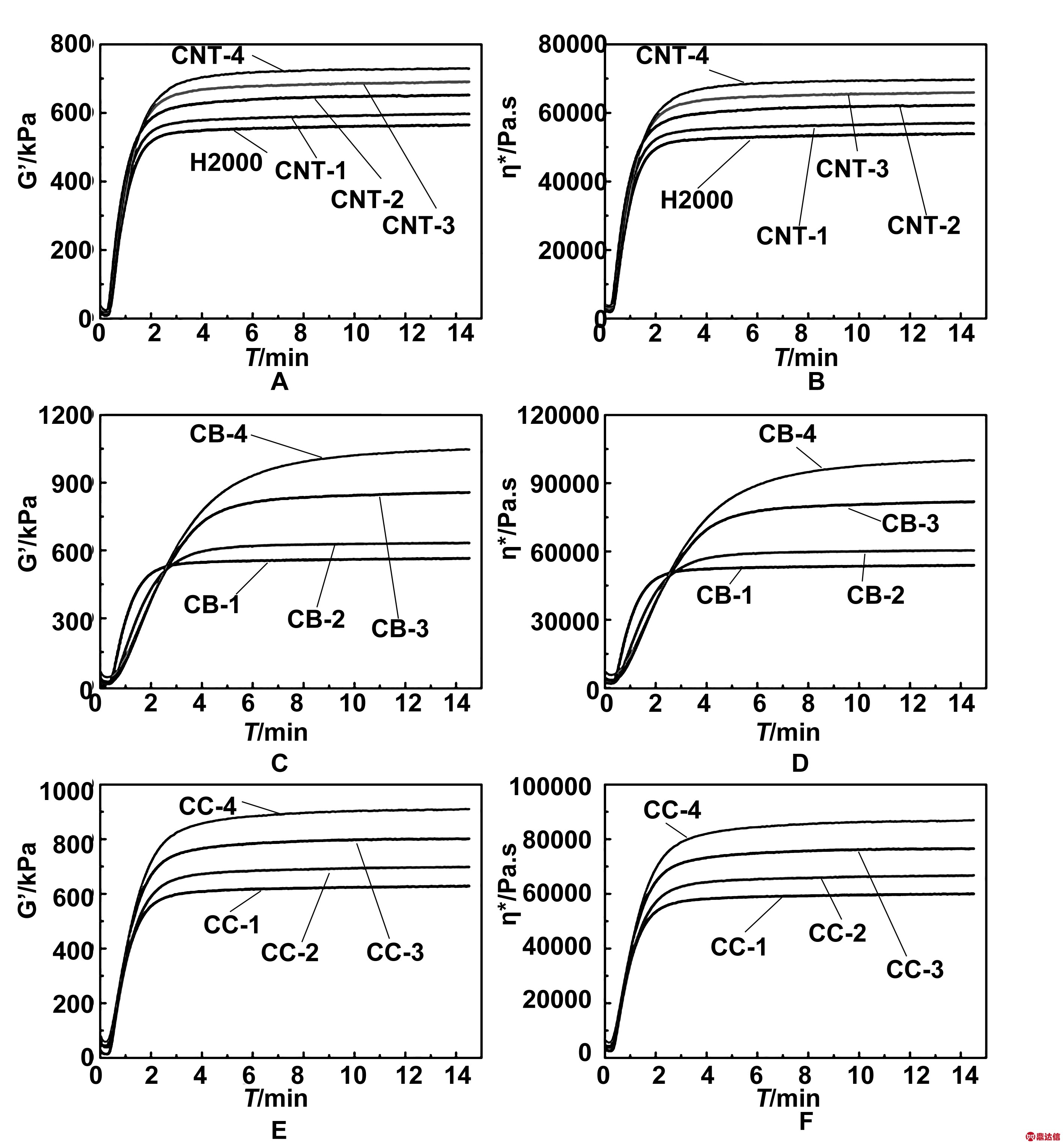

图3 不同填料含量的复合材料硫化曲线

Fig 3 Cure curves of silicone rubber composites with the different filler content

CB、CNT含量对硅橡胶复合材料流变性能的影响如图3所示。可以看出,硅橡胶复合材料的硫化曲线先迅速升高随后逐渐趋于平缓。在同种填料的复合材料体系中,储能模量(G′)和粘度(η*)都随着填料含量的增加而增加。这是因为填料在基体中均匀分散时,随着含量的增加,硅橡胶基体与填料间的结合点逐渐增加,形成了更强的交联网络;此外,两者之间的摩擦阻力也逐渐增大,限制了硅橡胶分子链的运动,从而提高补强效果。在含有CNT的体系中,由于CNT的准一维结构以及极大的长径比,硅橡胶分子链能够缠绕住CNT形成弯曲结构[13],这种现象可以显著提高硅橡胶链和CNT之间的相互作用。

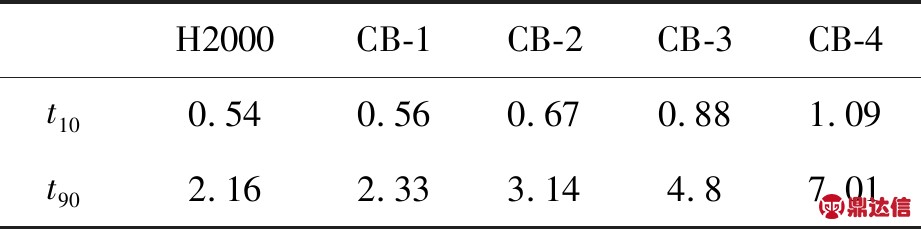

CB与CNT对复合材料硫化行为有着相同的影响趋势。随着CB含量从0 增加到13 %(质量分数),焦烧时间(t10)从0.54 min线性增长到1.09 min。在含有CNT的体系中(CNT/MVQ以及CB/CNT/MVQ),当CNT含量从1 %逐渐增长到4 %(质量分数)时,t10均逐渐增大。在三个体系中,正硫化时间(t90)也随着填料含量的增多而延长,说明CB与CNT均会限制硅橡胶复合材料的初始交联,且添加量越多,此现象越明显,这与文献研究结果一致。由于CB添加量较多,其硫化曲线达到稳定的时间相差较大。

表2 硫化参数(1)

Table 2 Vulcanization parameters (1)

表3 硫化参数(2)

Table 3 Vulcanization parameters (2)

2.2 微孔硅橡胶泡沫的泡孔形貌

2.2.1 预硫化时间对泡孔形貌影响

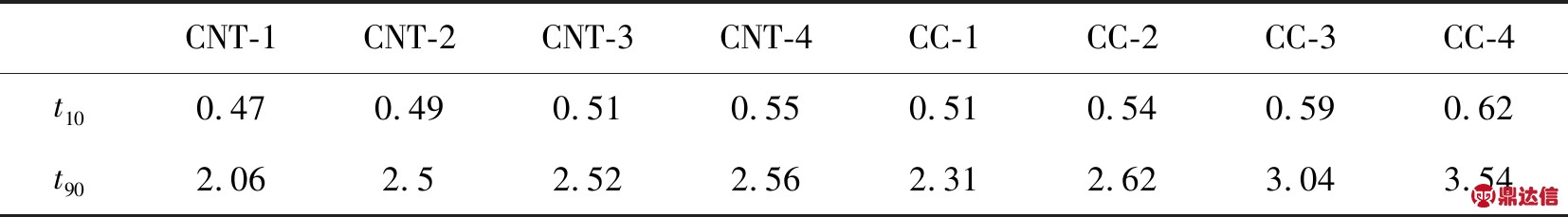

图4及5展示了CB/MVQ体系中预硫化时间及CB含量对泡孔形貌的影响。

图4 CB/MVQ复合泡沫泡孔形貌SEM图,Ps:8 MPa,Ts:50 ℃

Fig 4 SEM images of CB/MVQ foams cell morphology,Ps:8 MPa,Ts:50 ℃

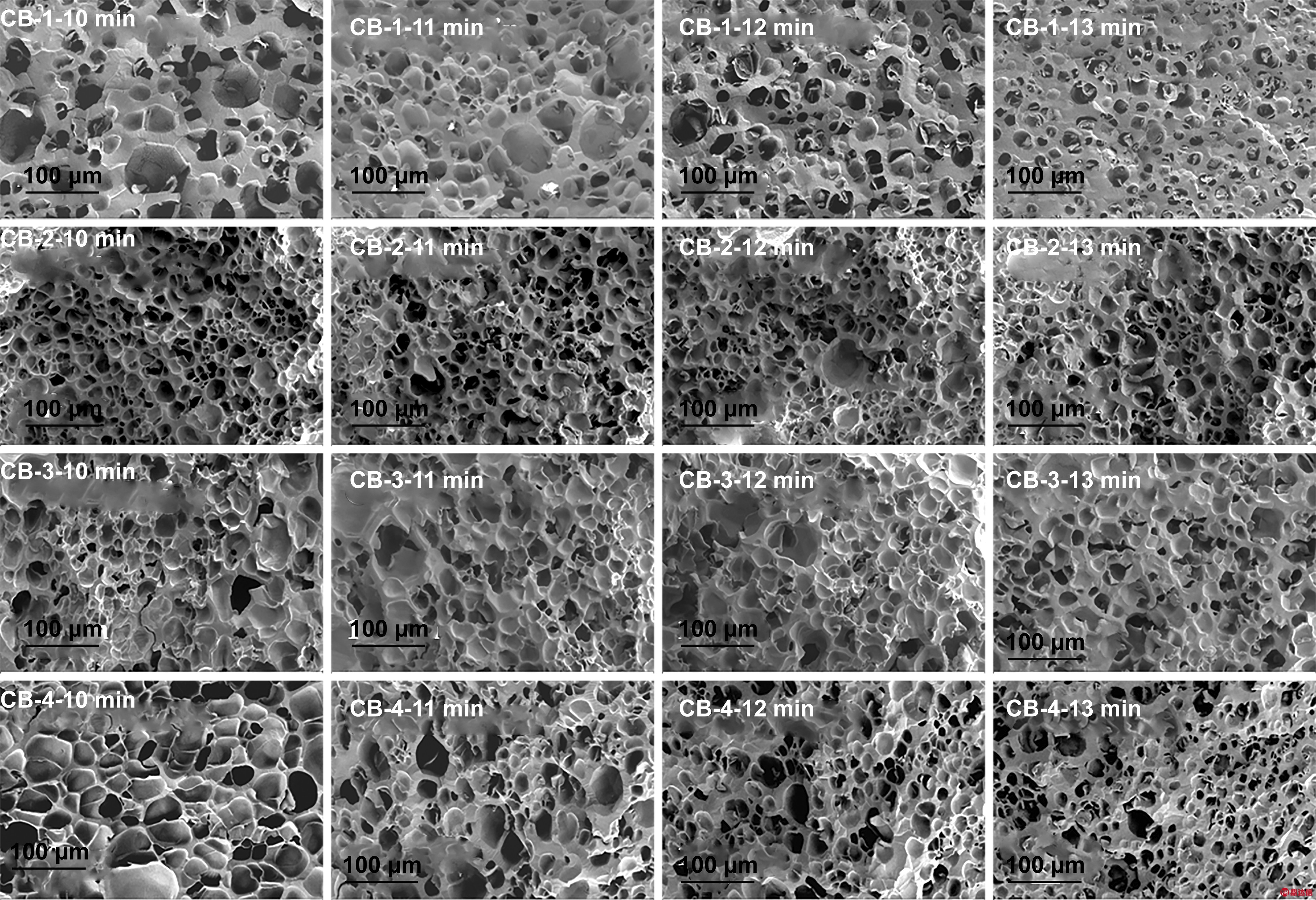

图5 CB/MVQ硅橡胶泡沫泡孔尺寸与泡孔密度

Fig 5 Cell size and cell density of CB/MVQ silicone rubber foams

当CB含量较少时,基体硫化程度较高,因此CB-1系列中泡孔泡壁整体较厚。随着预硫化时间的延长,硅橡胶基体强度增大,泡孔成核与生长均受到限制。此外,由于硅橡胶基体中的弹性占比增多,后硫化过程中泡孔回缩程度增大,因此泡孔尺寸逐渐减小。而在CB-4系列中,高含量的CB延缓了硅橡胶交联反应,基体强度最弱。预硫化时间较短时,泡孔尺寸最大且泡壁极薄。随着预硫化时间的增加,硅橡胶基体回弹力上升,泡孔生长受阻,使得泡孔尺寸迅速减小,泡孔密度逐渐上升[14]。CB-2与CB-3系列中,当预硫化时间增加时,泡孔尺寸变化幅度较小,但基体强度增大使得泡壁逐渐变厚。

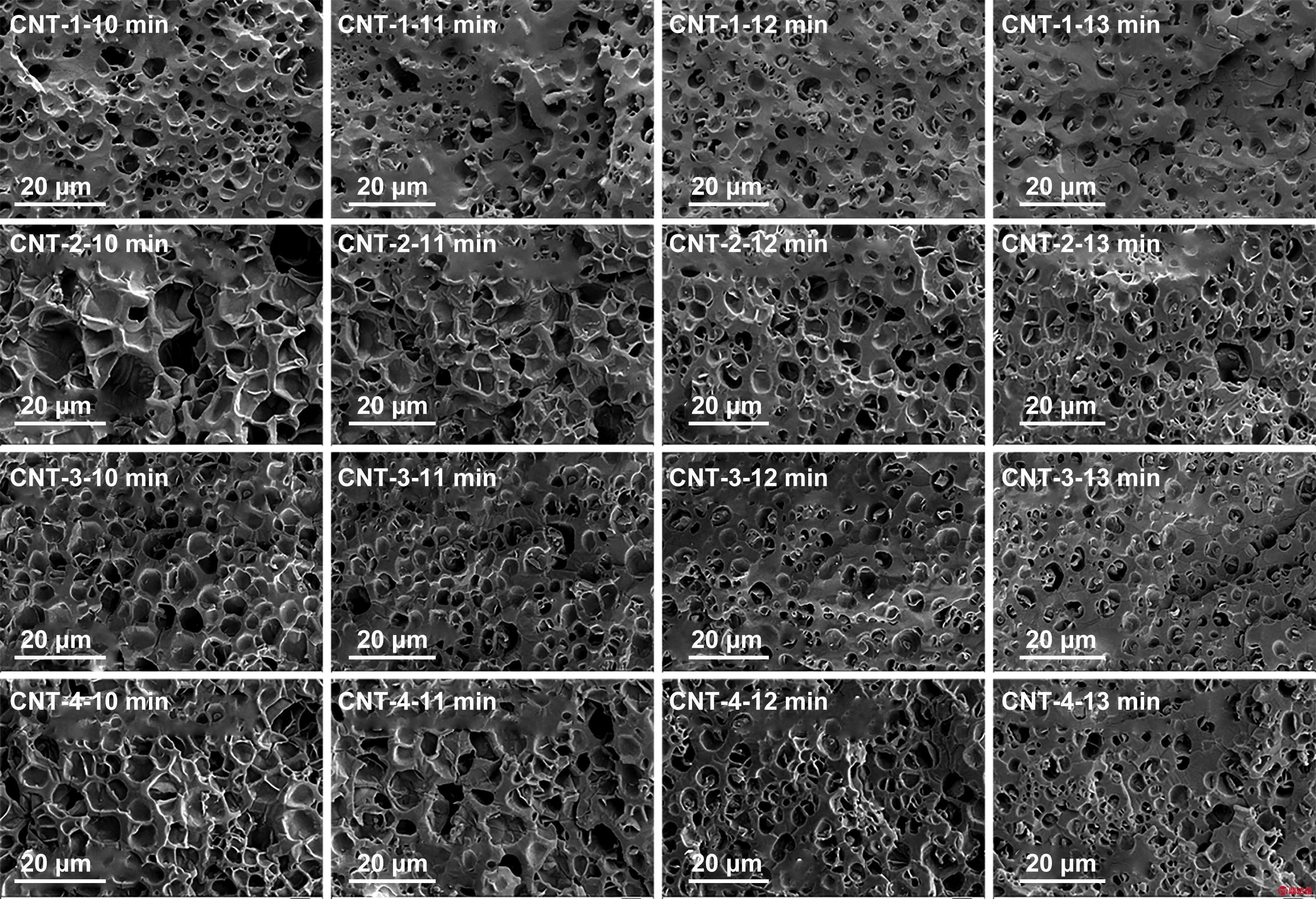

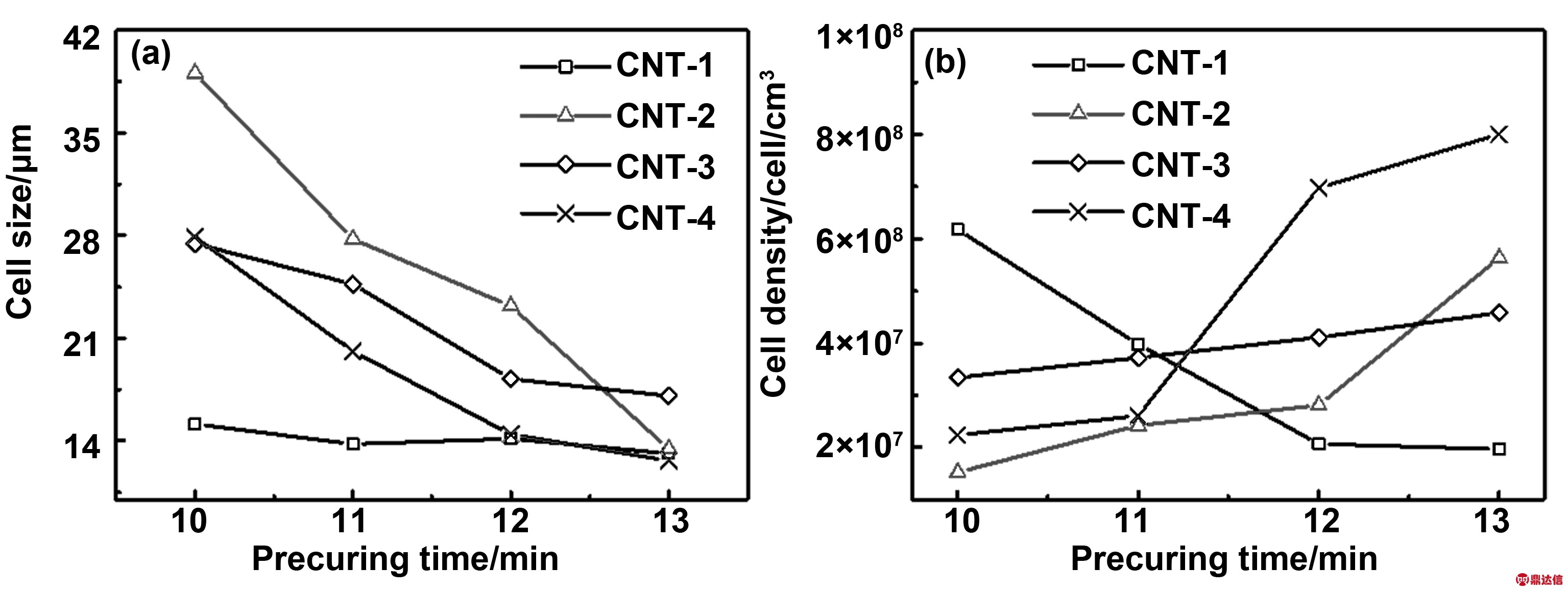

图6 CNT/MVQ复合泡沫泡孔形貌SEM图,Ps:8 MPa,Ts:50 ℃

Fig 6 SEM images of CNT/MVQ foam cell morphology,Ps:8 MPa,Ts:50 ℃

图7 CNT/MVQ硅橡胶泡沫泡孔尺寸与泡孔密度

Fig 7 Cell size and cell density of CNT/MVQ silicone rubber foams

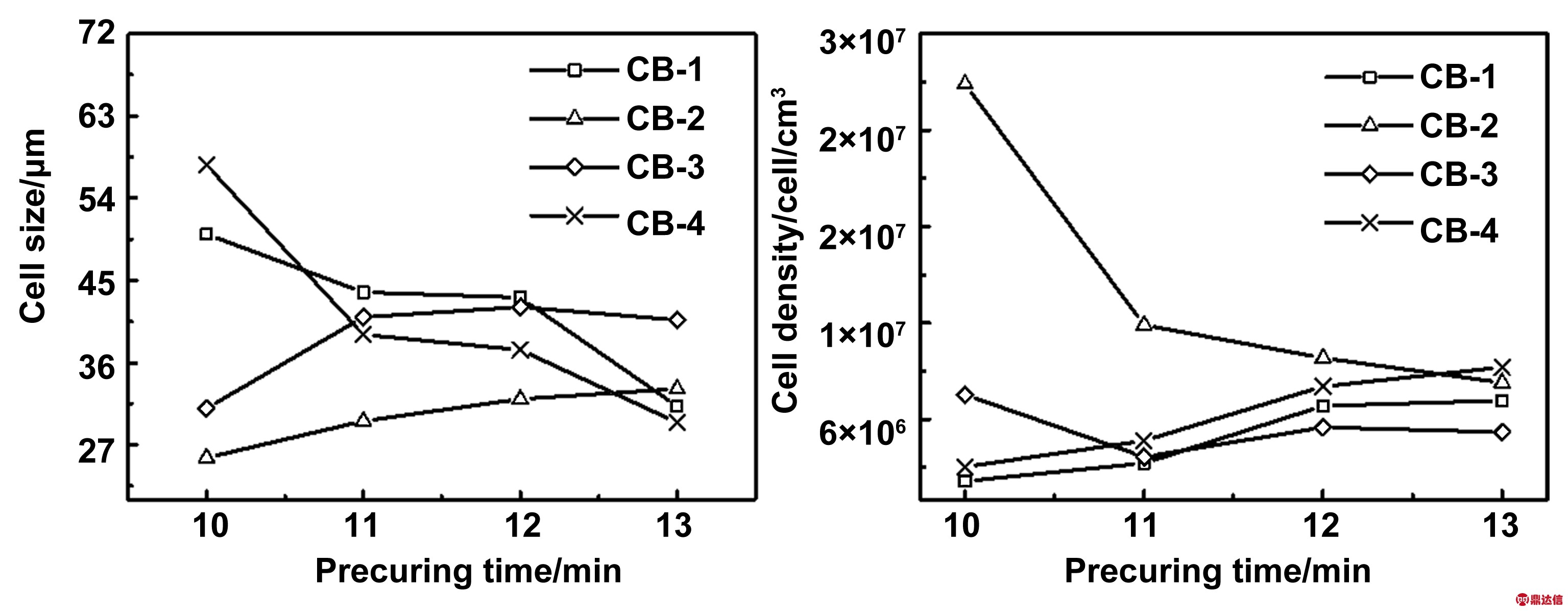

在CNT/MVQ体系中(见图6及7),CNT-1组份的泡孔尺寸最小,泡壁最厚,且其泡孔密度随着预硫化时间的增加而逐渐减小。从表2中的硫化参数可知,CNT含量越高,在相同的预硫化条件下硅橡胶的硫化程度越低。CNT-1的焦烧时间较短,预硫化时其交联程度过高,泡孔生长受阻,最终导致泡孔尺寸较小且泡孔密度较低。随着预硫化时间的延长,这种影响愈加显著。

当CNT含量从2%增加到4%(质量分数)时,泡孔尺寸随着预硫化时间的延长而逐渐减小、泡孔密度逐渐增大。当预硫化时间相同时,泡孔尺寸随着填料含量的增加呈现非线性变化趋势。这是因为随着CNT含量的增加,基体硫化程度逐渐减弱,泡孔生长阻力减小;但在泡孔固定成型阶段,CNT含量较多的组分需要更多的硫化时间,意味着CO2的逃逸时间也相应增加,泡孔回缩程度增大。两种因素共同作用,导致泡孔尺寸出现波动。

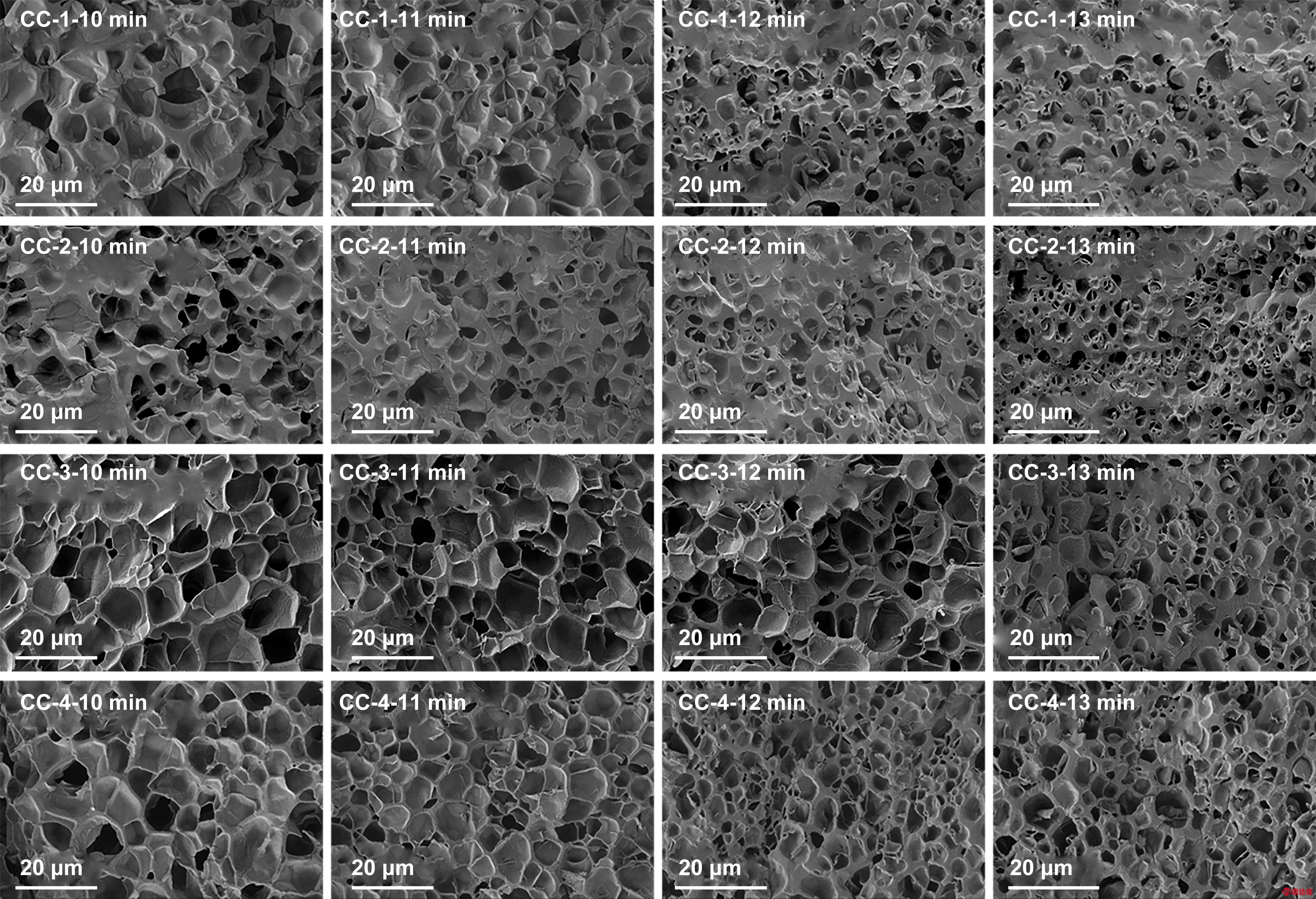

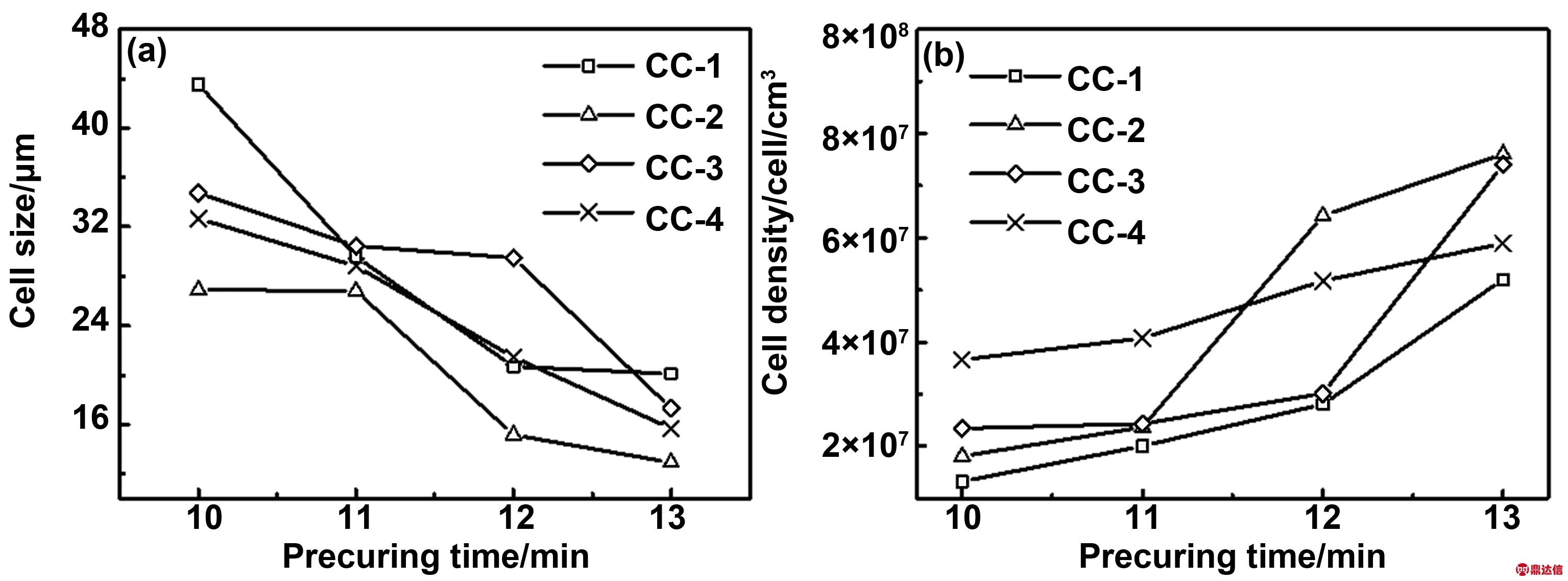

在CB/CNT/MVQ体系中(见图8及9),随着预硫化时间的延长,泡孔平均尺寸逐渐减小,泡孔密度逐渐增加。与CNT/MVQ体系相同的是,泡孔平均尺寸并不随填料含量增加单一变化。从图8中清晰可见,CC-3与CC-4两组泡孔尺寸较大,孔壁较薄,进一步说明高含量填料对基体的初始硫化有明显的阻碍作用。此时,基体强度是影响泡孔形貌的主要因素。

图8 CB/CNT/MVQ复合泡沫泡孔形貌SEM图,Ps:8 MPa,Ts:50 ℃

Fig 8 SEM images of CB/CNT/MVQ foam cell morphology,Ps:8 MPa,Ts:50 ℃

图9 CB/CNT/MVQ硅橡胶泡沫泡孔尺寸与泡孔密度

Fig 9 Cell size and cell density of CB/CNT/MVQ silicone rubber foams

2.2.2 填料类型对泡孔形貌的影响

相对于仅使用白炭黑为填料的体系而言,添加不同维度的碳系填料会对泡孔结构的均匀性造成破坏,并且填充量越大此现象越明显。所以,在泡沫材料中使用多种填料作为成核剂时,为尽量减少对泡孔形貌的破坏,设计实验方案时,必须将填料自身结构以及填充量纳入考虑范围。

在CB/MVQ体系中,由于CB添加量较大,其泡孔结构相对不均匀、泡孔尺寸分布范围较宽。这是因为相对于白炭黑而言,CB的比表面积大大减小、粒径较大(原始粒径为30~45 nm)且容易形成尺寸更大的集合体。两种粒子的成核能垒相差较大,致使发泡时泡孔生长时间存在明显差异,泡孔尺寸分布变宽。CB添加量越多,这种影响越显著。在CNT/MVQ以及CB/CNT/MVQ体系中,填料添加量大大减少,泡孔结构相对均匀。但由于CNT两端及侧面均可作为成核位点,所以其成核效能明显高于同份数的CB。

2.3 硅橡胶复合材料的导电性能

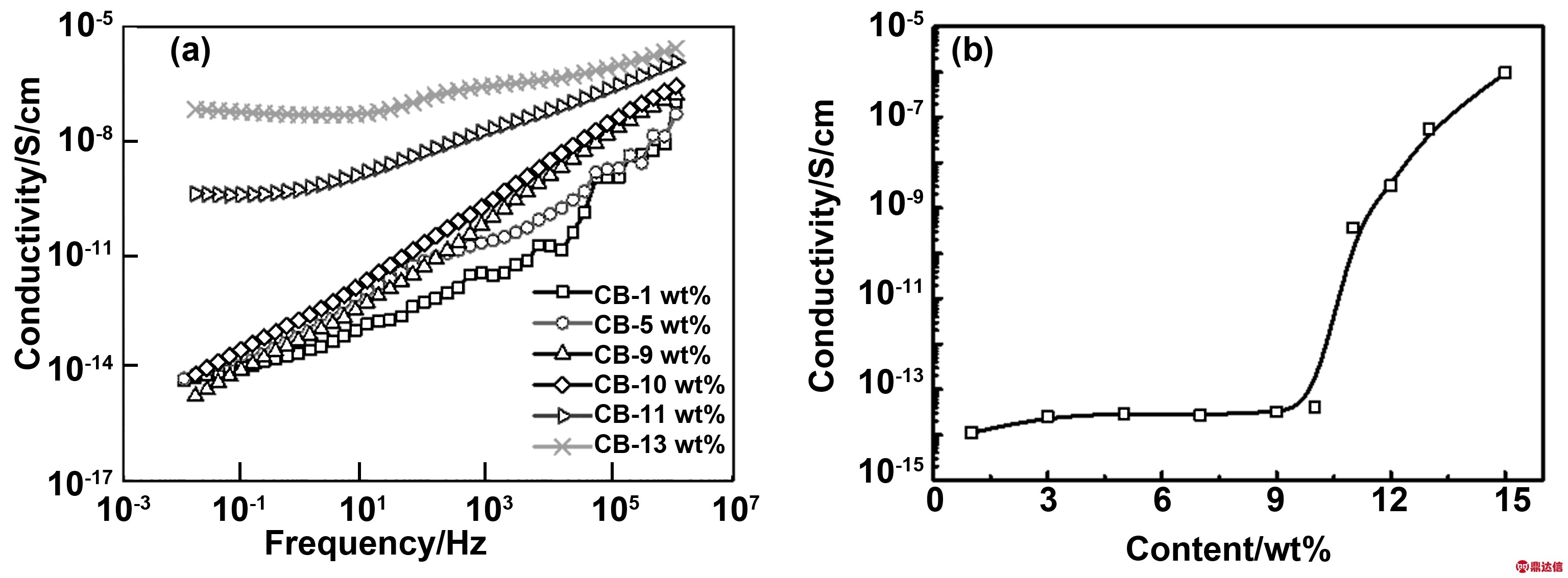

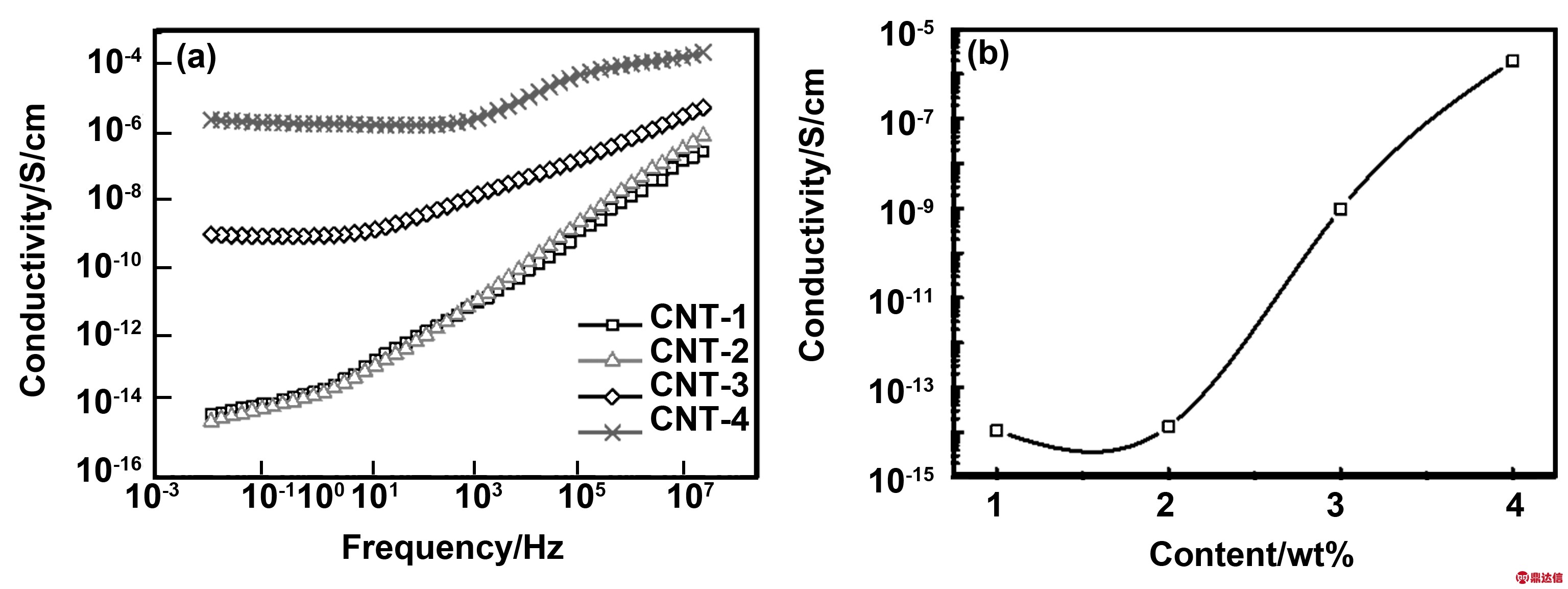

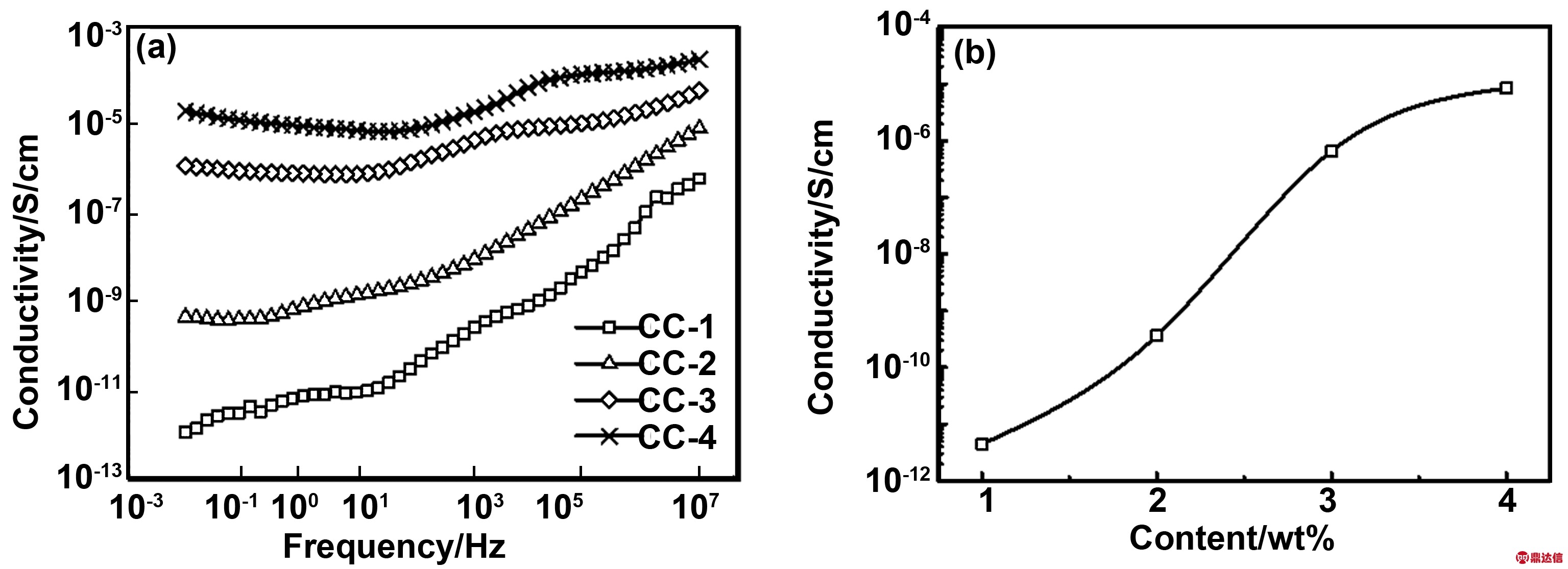

实验采用宽频介电谱仪测试复合材料的电导率,图10~12显示了发泡前CB/MVQ、CNT/MVQ以及CB/CNT/MVQ复合材料电导率与测试频率以及填料含量的关系。由图可知,复合材料电导率与导电填料的种类以及添加量有明显的依赖关系。

复合材料的电导率均随测试频率的增大而增大,这是因为在高频区,导电填料中的碳原子价电子云能在外电场作用下定向移动,少量填料即可使复合材料的电导率迅速增大,所以复合材料的电导率在极高频时差异较小。低频时,界面极化占据电荷极化的主导地位,当填料含量较低时,导电粒子之间距离较远,界面极化弱,复合材料电导率极低;当填料含量达到渗流阈值,导电粒子与基体之间的界面效应增强,填料可通过隧道效应或直接连通形成导电通路[15],所以此时电导率较高且受测试频率的影响逐渐减小。本实验中电导率的具体数值均表示0.1 Hz时复合材料的电导率。

在CB/MVQ体系中,如图10所示,当填料添加量小于11%(质量分数)时,复合材料的电导率基本保持不变,均为10-14 S/cm数量级,填料含量极低时(1wt%),复合材料主要表现出硅橡胶基体的绝缘性,导致测试曲线出现波动。当CB含量为11 %(质量分数)时,其电导率呈指数性急剧增长(3.8×10-10 S/cm),随后电导率的增长幅度逐渐减缓,CB填充量为13%(质量分数)时曲线基本持平。所以,在CB/MVQ体系中,CB的渗流阈值在10%~11 %(质量分数)之间。

图10 CB/MVQ复合材料电导率与CB含量的关系

Fig 10 Relationship between conductivity and CB content of CB/MVQ composites

在CNT/MVQ体系中,CNT的准一维结构使其具有极高的长径比,碳原子中的未成对电子可沿管壁自由移动,这特殊的几何结构赋予CNT优异的电学性能,常温下其电阻率约为 10-4 Ω·cm[16]。在基体中均匀分散时CNT间更容易相互搭接,形成导电通路。由图11可知,当CNT含量为3 %(质量分数)时,复合材料的电导率为1.42×10-9 S/cm,表明在碳系填料中,CNT的导电能力明显高于CB,CNT在硅橡胶基体中的渗流阈值约为2%~3 %(质量分数)。

图11 CNT/MVQ复合材料电导率与CNT含量的关系

Fig 11 Relationship between conductivity and CNT content of CNT/MVQ composites

在CB/CNT/MVQ复配体系中,如图12所示,随着填料含量的增加,复合材料的电导率在初始阶段基本符合线性增长趋势,随后趋于平缓。相对而言,复配体系的电逾渗现象不如单一填料体系明显。这是因为在复配体系中,相对于添加相同含量CNT的单一组份,添加少量的CB可使复合材料的电导率成倍增长,如当CB/CNT(1∶1)总含量为6 %(质量分数)时,复合材料的电导率为6.57×10-7 S/cm,相对于含量为3 %(质量分数)的CNT/MVQ复合材料,复配体系电导率提升了463倍。这可解释为不同维度的导电填料在基体中通过协同作用,更容易形成导电通路[17],当CB/CNT总含量为8 %(质量分数)时,硅橡胶复合材料的电导率可达10-5 S/cm。

图12 CB/CNT/MVQ复合材料电导率与CB/CNT含量的关系

Fig 12 Relationship between conductivity and CB/CNT content of CB/CNT/MVQ composites

实验还测定了发泡之后泡沫材料的电导率,与预期相反的是,泡沫材料的电导率均有所下降。在之前的研究中[18],我们认为泡孔的体积排除作用会提高导电填料在泡壁中的体积含量。但是,本章节的研究体系是在保证泡孔表观质量的基础上完成的,换言之,为了得到高表观质量的泡沫材料,我们选用了具有增塑效果的白炭黑(H2000)为基础填料,并利用硅油进一步增加混炼胶的塑性,使得泡沫材料的发泡倍率大大提高,导电填料在基体中的分散距离可能越来越远,最终导致泡沫材料的电导率集体下降。

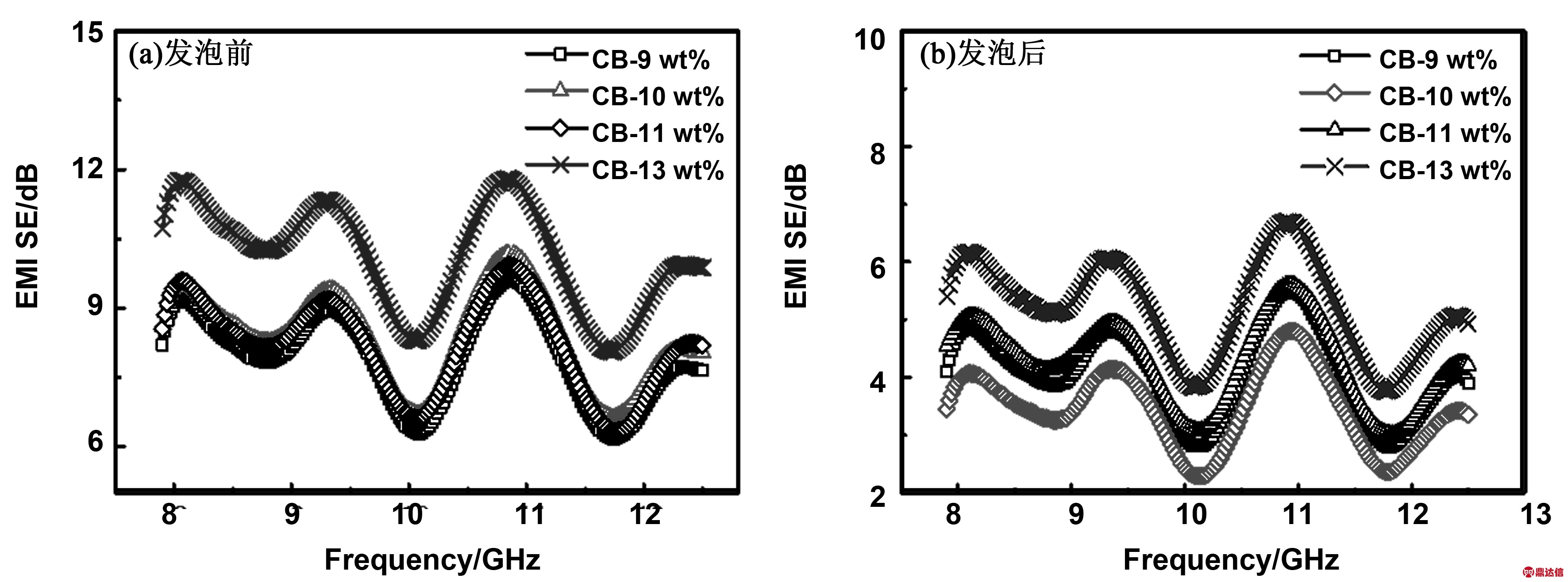

2.4 硅橡胶复合材料的电磁屏蔽效能

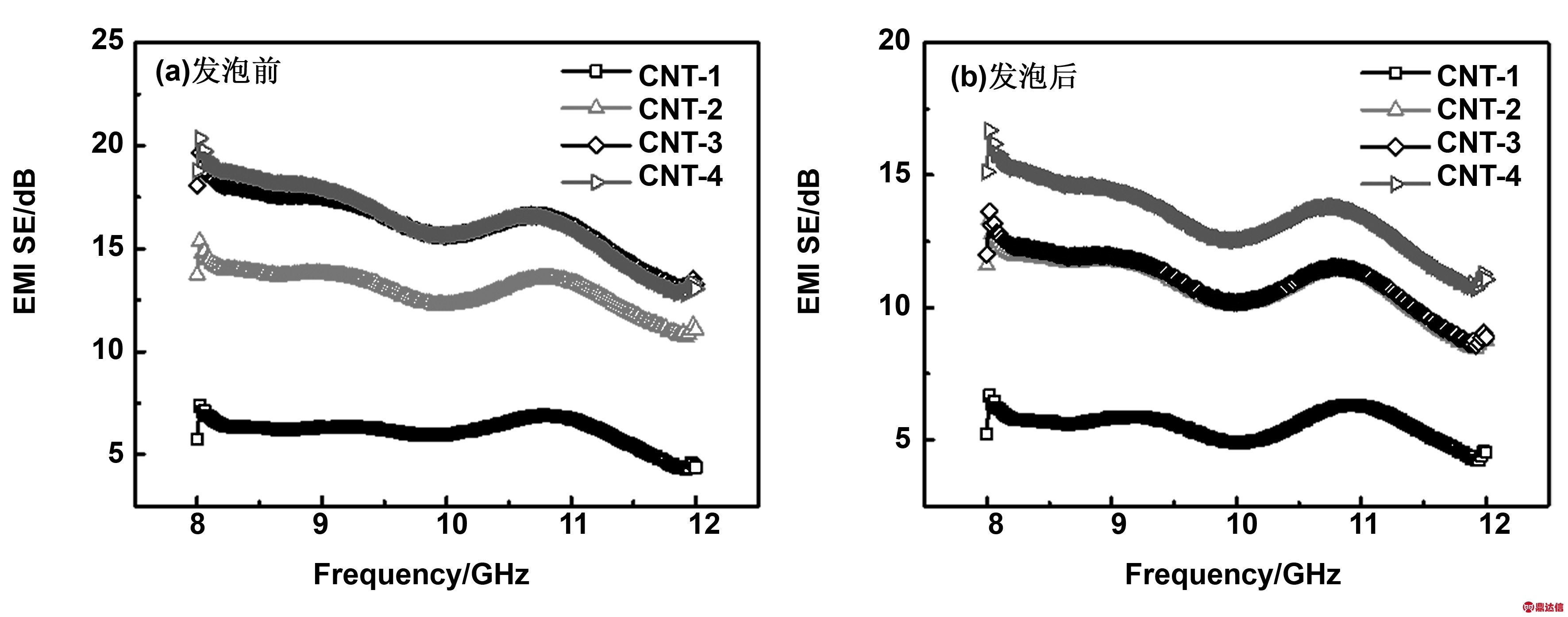

图13所示为CB添加量为9%~13 %(质量分数)时,CB/MVQ复合材料发泡前后的电磁屏蔽效能。总体而言,复合材料的电磁屏蔽效能较低,随频率的增大呈波浪状起伏变化。当填料含量超过逾渗值时,其电磁屏蔽效能才略有增大。在CNT/MVQ体系中,如图14所示,当CNT添加量为4%(质量分数)时,复合材料的电磁屏蔽效能为15~20 dB。发泡之后,材料电导率的下降使得电磁屏蔽效能有所降低,泡沫材料最大EMI值为11~16 dB。在CB/CNT/MVQ体系中,如图15所示,两种导电填料的协同作用使得复合材料的电导率线性增长,当CB/CNT(1∶1)总量为8 %(质量分数)时,其电磁屏蔽效能为14~26 dB,明显高于单一填料的组分。

图13 CB/MVQ复合材料发泡前后电磁屏蔽效能

Fig 13 Electromagnetic shielding effectiveness of CB/MVQ composites before and after foaming

众所周知,在基体材料中形成导电通路是复合材料具备电磁屏蔽功能的基础,通过实验对比与文献查阅,均可得出结论:相比于单一导电填料,不同维度导电填料的复配使用更有利于在基体中形成导电网络,可制备出具有更高屏蔽效能的复合材料[19-20];导电填料的填充量是影响复合材料电导率以及电磁屏蔽效能的重要因素。

图14 CNT/MVQ复合材料发泡前后电磁屏蔽效能

Fig 14 Electromagnetic shielding effectiveness of CNT/MVQ composites before and after foaming

图15 CB/CNT/MVQ复合材料发泡前后电磁屏蔽效能

Fig 15 Electromagnetic shielding effectiveness of CB/CNT/MVQ composites before and after foaming

3 结 论

本章通过向硅橡胶体系中添加不同维度的纳米导电填料,研究了填料对复合材料流变行为、电导率以及电磁屏蔽性能的影响,研究结果如下:

(1)三种混炼胶的硫化曲线分析结果显示,CB与CNT均会限制硅橡胶复合材料的初始交联,且添加量越多,此现象越明显。这表明在预硫化时间相同的条件下,同种填料含量越高,基体强度越弱。

(2)在同一体系中引入多种填料会使得泡孔分布变宽,这是由于不同维度填料的成核效能差异较大,致使发泡时泡孔生长时间不同。

(3)电导率测试结果表明,CB与CNT在硅橡胶基体中的渗流阈值分别为10%~11%、2%~3%(质量分数),CNT极大的长径比赋予其更优异的电学性能。不同维度纳米填料混合使用有利于基体内导电网络的形成,相比于单一组分的填料,CB/CNT/VMQ复配体系电导率更高,其导电逾渗值更低,表现出更高的电磁屏蔽效能。