摘要 为明确空间级硅橡胶的化学组成及填料添加对材料物理性能的影响,采用填料复合方式制备硅橡胶高聚物材料,并通过化学成分测试、原子氧暴露试验及力学性能测试等研究其结构组成与物理性能. 经微观粒径测试得出硅橡胶中白炭黑填料粒径主要分布在8~16 μm; 经傅里叶变换红外光谱(FTIR)、核磁共振波谱(1H NMR和29Si NMR)和溶胶凝胶渗透色谱(GPC)测试得出硅橡胶中含有Si—Me,Si—Ph,Si—O—Si等基团和甲基、苯基等官能团,其分子量分散系数为1.56,并进一步推断出硅橡胶的分子结构及基胶与交联剂的反应类型为脱羟胺型; 经原子氧暴露试验及力学试验证实,与未改性白炭黑填充的硅橡胶高聚物材料相比,经硅烷改性白炭黑填充的硅橡胶高聚物材料表现出更好的抗原子氧性能,动态力学测试后储能模量高54%,并具有更好的应力应变响应性能. 研究结果表明,采用表面改性处理方式可增强填料与硅橡胶基质的相互作用,从而提高填料复合型硅橡胶高聚物材料的抗原子氧性能及综合力学性能.

关键词 缩合型硅橡胶; 沉淀法白炭黑; 填料; 原子氧; Payne效应; 储能模量

硅橡胶可用于空间太阳电池的封装和黏结、航天器舱体的密封及太阳电池基板表面的原子氧防护等,在航天领域应用广泛. 但硅橡胶基胶分子呈螺旋形结构,分子链柔顺,链间的相互作用力较弱,很难结晶,硫化后拉伸强度只有0.3~0.5 MPa,导致纯硅橡胶的机械强度极差; 在复杂的外场作用下,硅橡胶分子链及网络结构容易发生构型转变,引起力学松弛、蠕变和断裂等宏观力学行为,严重影响硅橡胶的使用效果. 采用“填料复合”方式,借助硅氧烷分子间、填料间及聚硅氧烷分子与填料间的多种物理和化学相互作用[1],可使填料复合后的硅橡胶高聚物材料具有良好的力学强度和综合性能[2]. 填料的种类较多,主要有白炭黑(SiO2·nH2O)、碳酸盐、金属氧化物、部分有机物及短纤维等[3]. 以碳化硅(SiC)作为填料[4]与硅橡胶共混,可以提高硅橡胶材料的力学性能和热稳定性[5]. 选用一定粒径的碳酸钙(CaCO3)和碳化硅(SiC)填料可对室温硫化硅橡胶进行有效补强,并使其具有更好的工艺性能. 白炭黑分子链与硅橡胶大分子链相似,而且能与之形成氢键,因此常用作硅橡胶的补强填料[6~8]. 白炭黑颗粒和硅橡胶基体间形成的化学界面能有效阻止裂纹的扩展,并且白炭黑不与原子氧反应,可以将其掺杂到硅橡胶中,提高硅橡胶对空间环境的适应性[9~12]. 常见的白炭黑有气相法白炭黑[13]和沉淀法白炭黑[14]两种,目前橡胶工业中主要采用沉淀法白炭黑.

由于白炭黑表面存在大量的硅醇基,极性比较大,导致白炭黑粒子在氢键作用下易产生絮凝[15]. 为了提高填料在高聚物基质中的分散性和包容性并减弱填料复合体系的Payne效应[16],使硅橡胶具有良好的力学性能,并保证其在使用过程中的安全性和可靠性,通常采用硅烷偶联剂对白炭黑填料进行表面改性处理[17~19].

为明确硅橡胶的组成及组分间的交联反应类型,本文以掺杂白炭黑填料的空间级硅橡胶为例,分析其官能团结构,测试分子量及分子量分布; 为明确掺杂有白炭黑填料的硅橡胶的抗空间环境能力和掺杂填料引起的Payne效应对硅橡胶力学性能的影响,本文采用未经处理的白炭黑及经硅烷偶联剂改性的白炭黑掺杂空间级硅橡胶,分别进行了原子氧暴露试验、动态力学分析试验及力学拉伸试验,以便为硅橡胶的合理使用和性能提升提供实验和理论依据.

1 实验部分

1.1 试剂与仪器

空间级硅橡胶基胶,中国科学院化学研究所; 沉淀法白炭黑SIPERNAT310,赢创Evonik工业集团; Kapton 50 μm聚酰亚胺膜,美国杜邦公司; 四氢呋喃、乙醇、乙二酸、聚苯乙烯、乙酸丁酯、1,2,4三氯苯、全氟苯、环己烷及氘代氯仿(CDCl3),天津市天力化学试剂有限公司; KH570型硅烷偶联剂,南京联硅新材料有限公司.

Sirion 200型高分辨场发射扫描电子显微镜(SEM)和INCA X-Act型光电子能谱(EDS)仪,美国FEI公司; Nicolet iN10 MX型傅里叶变换红外光谱(FTIR)仪,美国Thermo Fisher公司; Avance Ⅲ 600型核磁共振(NMR)波谱仪,德国Bruker公司; Omni型纳米粒度Zeta电位仪,美国布鲁克海文公司; LFPlus型拉力试验机,英国Lloyd公司; HLC-8320型凝胶渗透色谱(GPC)仪,日本Tosoh公司; LK4040型超声波清洗机,深圳林科超声波清洗设备有限公司; Plgel MIXED-BLS型色谱柱和Plgel Guard型保护柱,美国Agilent公司; SDTA861型动态热机械分析(DMA)仪和PL403型电子天平,意大利梅特勒-托利多仪器公司; LV150型高倍光学显微镜,日本Nikon公司; 空间原子氧环境模拟设备,兰州真空设备有限责任公司; 大面积原子氧防护涂层喷涂设备,上海空间电源研究所; RPA2000型橡胶加工分析仪,美国Alpha有限公司; KT7-900-65型鼓风干燥箱,德国KENTA设备有限公司; OS20-S型机械搅拌器,北京大龙设备有限公司.

1.2 实验过程

1.2.1 白炭黑的表面改性 采用醇-水溶液沉积法对白炭黑进行表面改性. 在200 mL乙醇-水(体积比19∶1)混合溶液(用乙二酸调节溶液的pH值在3~5之间)中加入4 mL KH570硅烷偶联剂,水解约5 min; 加入20 g在180 ℃的鼓风干燥箱中干燥12 h后的白炭黑,超声分散30 min,待静置沉析后,用V(乙醇)∶V(H2O)=95∶5的混合溶液多次清洗以去除白炭黑表面物理吸附的KH570和副产物,最后于60 ℃干燥4 h,即得到经硅烷偶联剂表面改性的白炭黑颗粒.

1.2.2 白炭黑填料掺杂硅橡胶基胶的制备 将100 g空间级硅橡胶基胶和200 mL环己烷(质量分数为99.8%)于机械搅拌器中速搅拌,形成均相硅橡胶高聚物溶液; 分别将10 g硅烷偶联剂表面改性前后的白炭黑均匀加入硅橡胶高聚物溶液中,经真空除气后完全挥发溶剂. 掺杂未处理的白炭黑的硅橡胶标记为1#样品,掺杂经硅烷偶联剂改性的白炭黑的硅橡胶标记为2#样品.

3100型CO2培养箱(美国Fisher Scientific公司);3-18K型冷冻离心机(美国Sigma公司);X71型荧光倒置显微镜(日本Olympus公司);Ⅱ型多功能酶联免疫检测仪(美国BioTek公司);Navios流式细胞仪(美国贝克曼库尔特公司);2C型精密电子天平(常州市幸运电子设备有限公司)。

1.2.4 原子氧暴露试验 采用喷涂方式,在Kapton表面制备复合型硅橡胶高聚物防护涂层,涂层厚度为80 μm. 根据等效原理,利用微波ECR离子源与中性化板组合模拟原子氧束流环境,按照QJ20422.2-2016《航天器组件环境试验方法第2部分: 原子氧试验》的要求对试验样品进行原子氧暴露试验,暴露时间为240 h,试验样品接受原子氧累积通量为1.2×1021 atoms/cm2.

1.2.5 硅橡胶的力学性能测试 按照应变扫描模式测试填料复合型硅橡胶高聚物的动态黏弹性能,样品规格为70 mm×5 mm×20 mm. 先将试样升温至150 ℃,再降温至23 ℃,在频率为10 Hz、应变为0.28%~120%的条件下测试样品的动态力学性能.

样品经动态力学性能测试后,按照GB/T 528-2009进行制样,测试材料的拉伸强度和断裂伸长率,拉伸速度为50 mm/min.

2 结果与讨论

2.1 固体部分成分分析

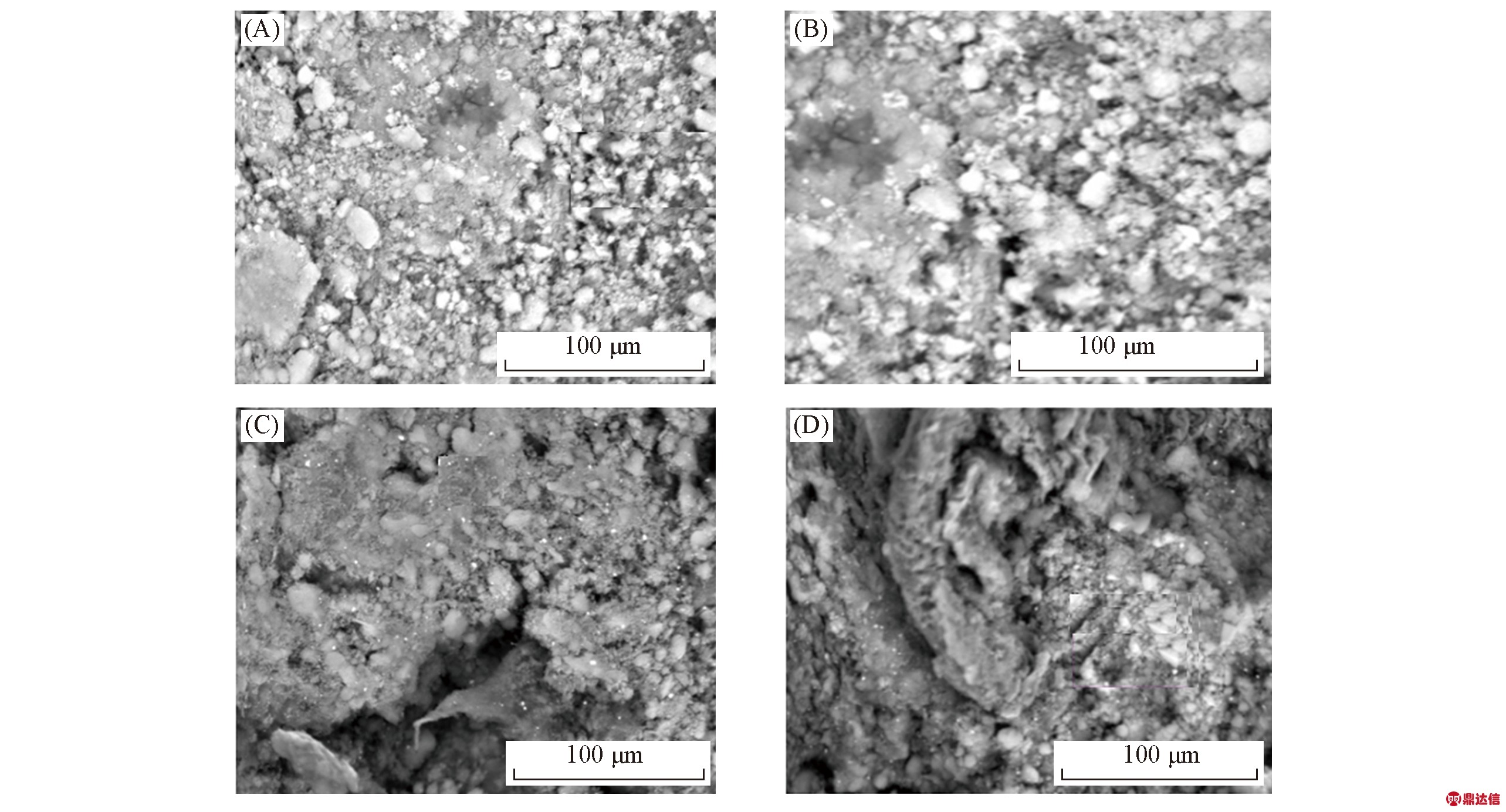

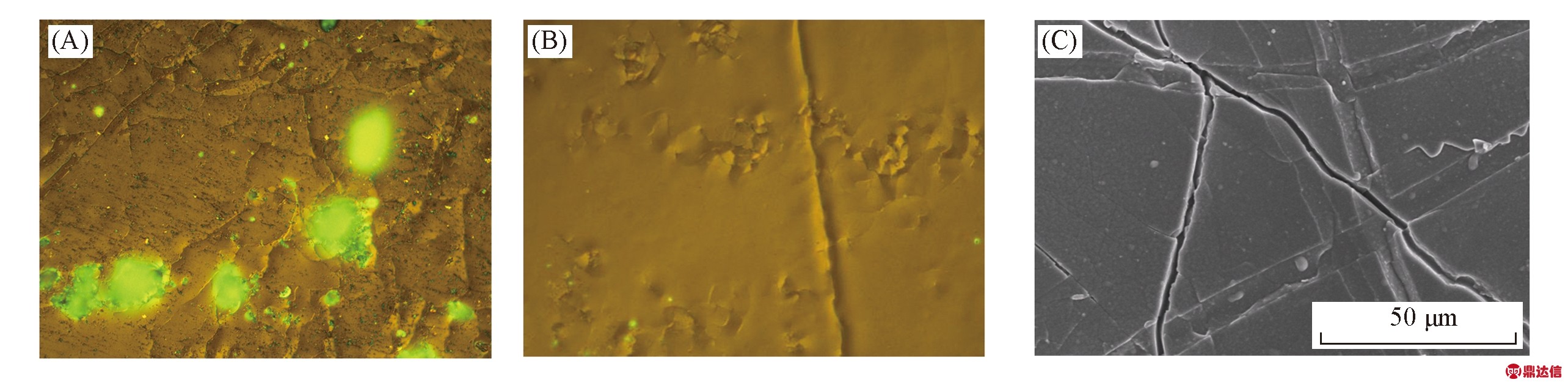

采用滤膜将溶解于乙酸乙酯溶液的填料复合型硅橡胶高聚物进行抽滤,直至上层无固体残留,液体树脂部分不浑浊,实现完全固液分离. 对固体部分进行清洗、干燥后,分别称量填料和液体树脂的质量,其中1#样品的填料在硅橡胶高聚物中占比为10.80%,2#样品的填料在硅橡胶高聚物中占比为9.84%. 填料复合型硅橡胶高聚物固液分离后,使用EDS检验1#样品和2#样品的元素类型,每个样品上分别取2个不同区域(图1所示),测得填料的元素种组成为Si和O,其中1#样品Si元素的原子分数为43.76%,O元素的原子分数为56.24%; 2#样品Si元素的原子分数为47.14%,O元素的原子分数为52.86%.

Fig.1 Filler micrograph of silicone rubber polymer(A),(B) 1# Sample; (C),(D) 2# sample.

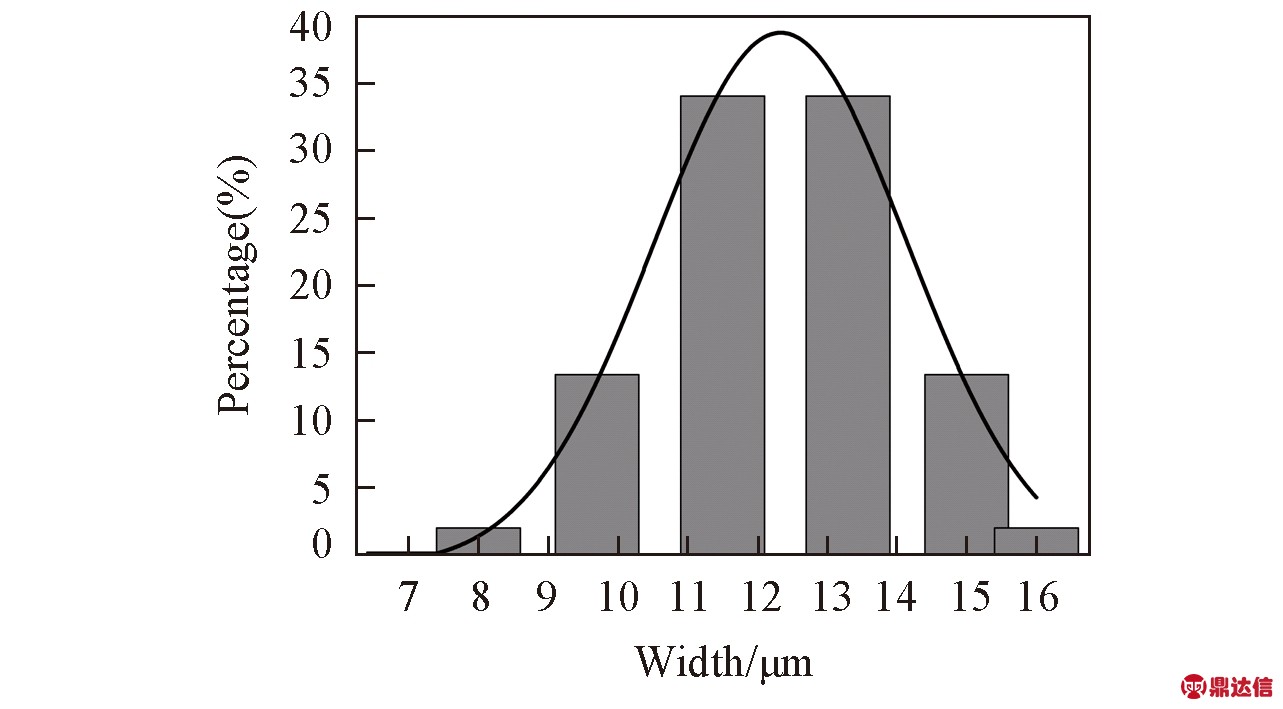

Fig.2 Particle size distribution of silica in sample 1#

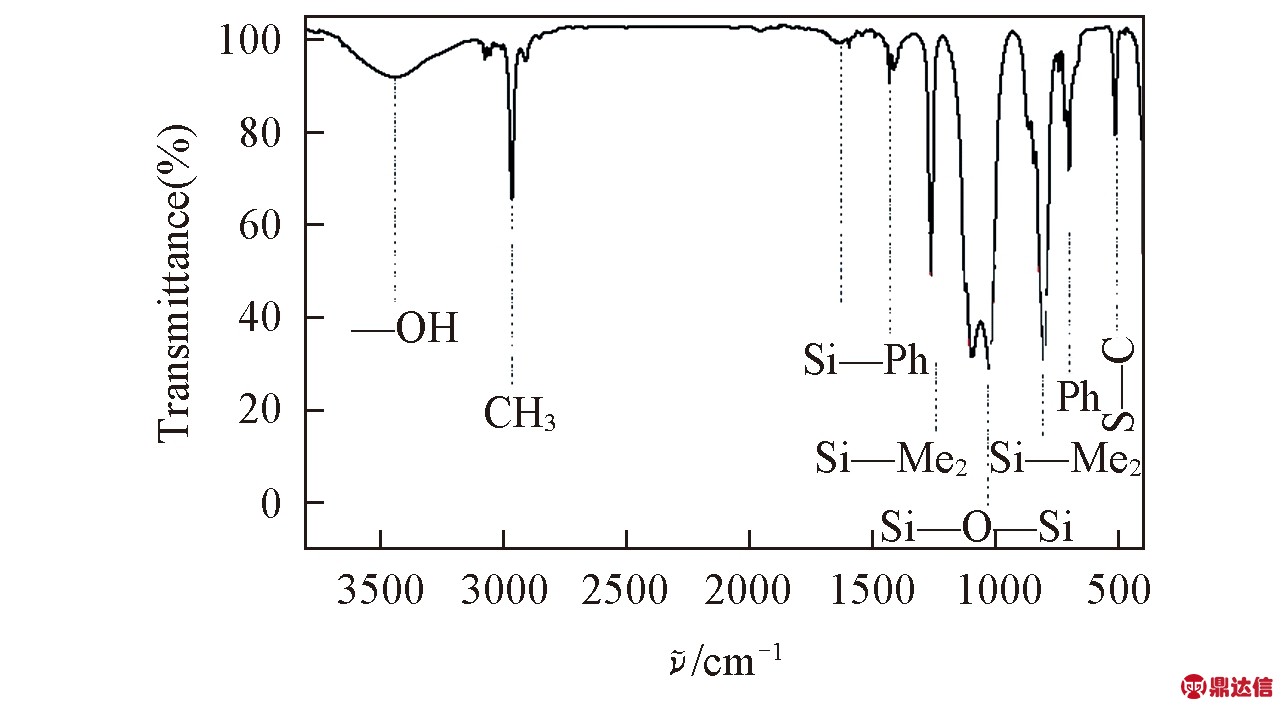

由于SiO2填料粒径是补强的最基本因素,因此需进一步对比分析填料的粒径分布. 采用乙醇和水的混合液超声分散固体粉末填料,使用激光衍射散射式粒度分布测试仪测试填料微观粒径大小,粒径分布曲线参见图2(1#样品),结果列于表1. 表1结果表明,两个样品的各项性质相差较小,按照正态分布,1#样品95%的填料粒径分布在8~15 μm; 2#样品95%的填料粒径分布在8.8~16 μm.

Table 1 Test results of silica’s particle size distribution*

* SW : Specific surface area; σg: geometric standard deviation; σg,50%: median geometric standard deviation.

2.2 液体树脂成分分析

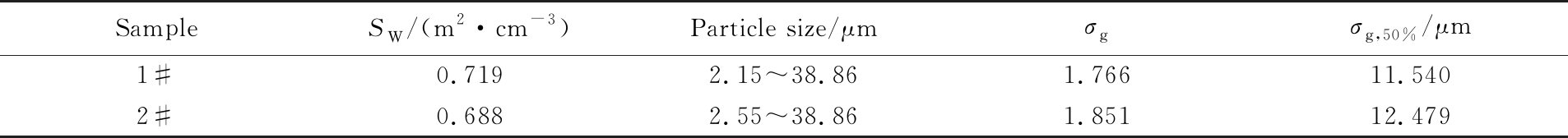

2.2.1 红外光谱分析 图3为填料复合型硅橡胶高聚物固液分离后液体树脂部分的红外光谱. 由图3可见,样品中的有机基团主要有—OH,Me,Si—Ph,Si—Me,Si—O—Si,Si—Me2及Si—O等,在2963 cm-1处为饱和C—H的伸缩振动吸收峰,1261和799 cm-1处为Si—Me2的特征吸收峰,700 cm-1处为—Ph的吸收峰,1430 cm-1处为Si—Ph的特征吸收峰,在1020和1091 cm-1处为Si—O—Si基团的“W”形峰.

Fig.3 FTIR spectrum of liquid resin for silicone rubber

Fig.4 1H NMR spectrum of liquid resin for silicone rubber

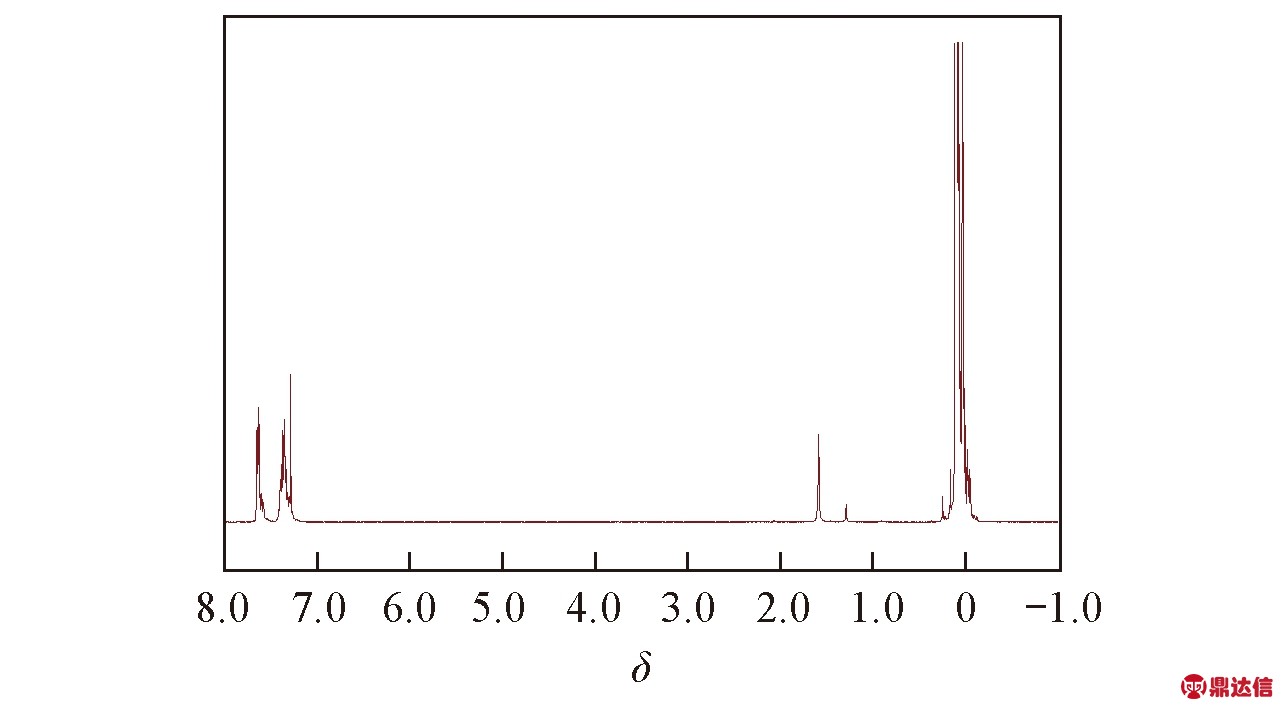

2.2.2 1H NMR(CDCl3)及29Si NMR分析 图4为硅橡胶固液分离后液体树脂部分的核磁共振氢谱. 图中δ 7.0~8.0处为Si—Ph的吸收峰,δ 0.28为Si—CH3吸收峰. 对峰面积进行积分可得基团比例为Si—Ph∶Si—Me=1∶9.88. 可见,液体部分主要含甲基(δ 0~0.28)和苯基(δ 7.0~8.0)2种官能团.

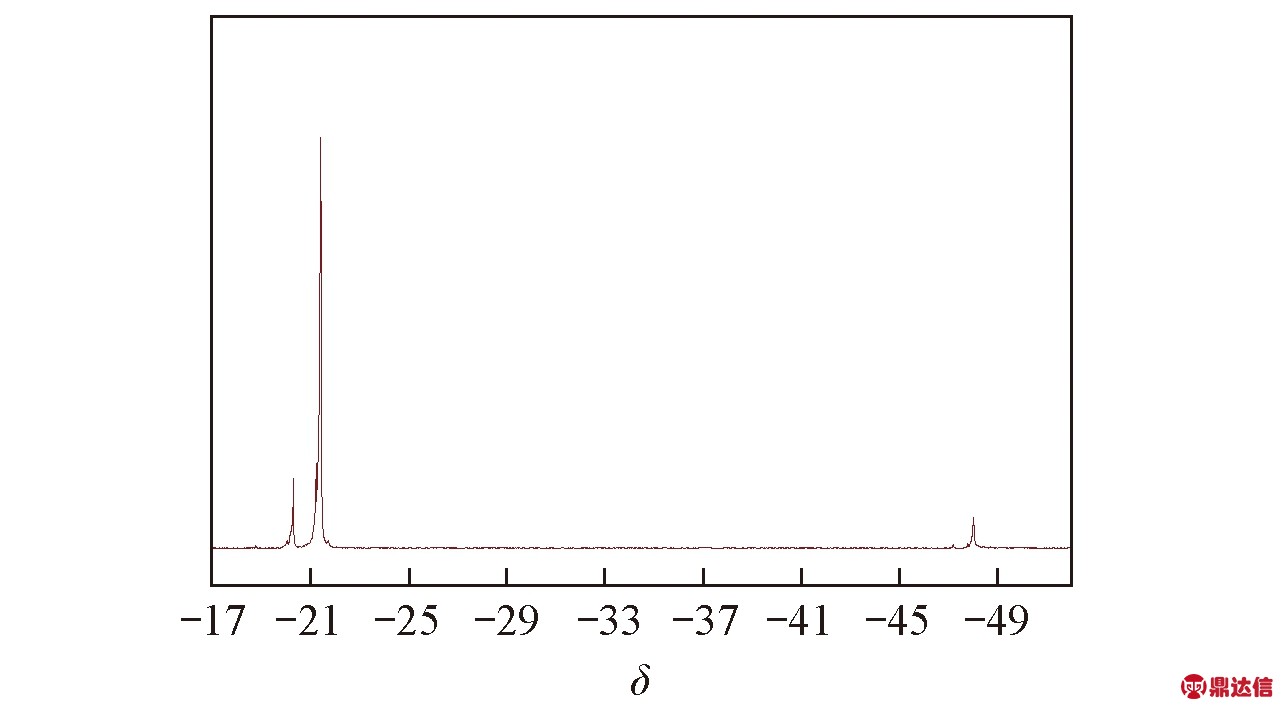

图5为液体树脂的核磁共振硅谱. 图中δ -21.47,-21.16和-21.34处为二甲基硅氧链段上硅原子的特征峰; δ -48.08处为二苯基硅氧链段上硅原子的特征峰. 对峰面积进行积分,可得基团比例为Si—Ph∶Si—Me=1∶12.7. 可以看出液体树脂部分主要含二甲基硅(δ -21.5~-20)和二苯基硅(δ -48~-47)两种官能团,与红外光谱及氢谱结果一致. 因此硅橡胶中所含的官能团分别为硅甲基和硅苯基; 主链均为硅氧键结构.

Fig.5 29Si NMR spectrum of liquid resinfor silicone rubber

Fig.6 Molecular weight distribution of liquid resin for GPC test

1.2.3 硅橡胶的成分测试 将填料复合型硅橡胶高聚物溶解于有机溶剂,通过溶解抽滤直至完成固液分离; 用EDS检测固体部分填料元素的类型,分析其元素组成和化学结构; 通过FTIR光谱表征有机液体混合物所含有机基团的种类,通过1H NMR和29Si NMR分析C,H及Si等关键元素的位置环境信息,通过GPC凝胶渗透色谱检测分子量及分子量的分布,获得组分的官能团种类和结构.

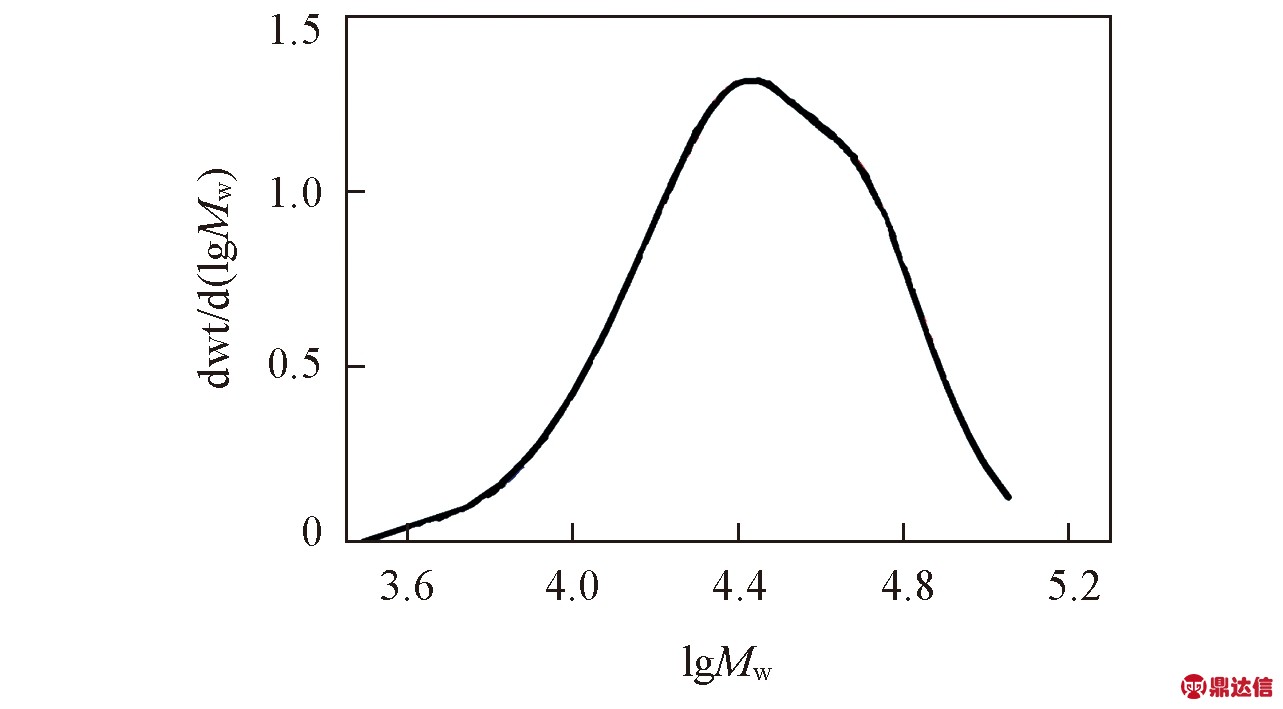

经GPC测试的硅橡胶液体树脂成分的峰形具有双峰特点,分子量比较小,并且分子量分布较窄,表明该硅橡胶基质具有稳定的最终制品性能; 根据加成型室温固化硅橡胶的固化机理,基胶的乙烯基与交联剂含氢硅油的Si—H键在催化剂作用下,于室温下进行硅氢化反应,形成三维网络结构的弹性体. 根据液体树脂部分的红外光谱测试结果,未出现Si—H的明显特征吸收峰(2250~2100 cm-1和950~800 cm-1),因此可以确定测试样品为缩合型室温固化硅橡胶.

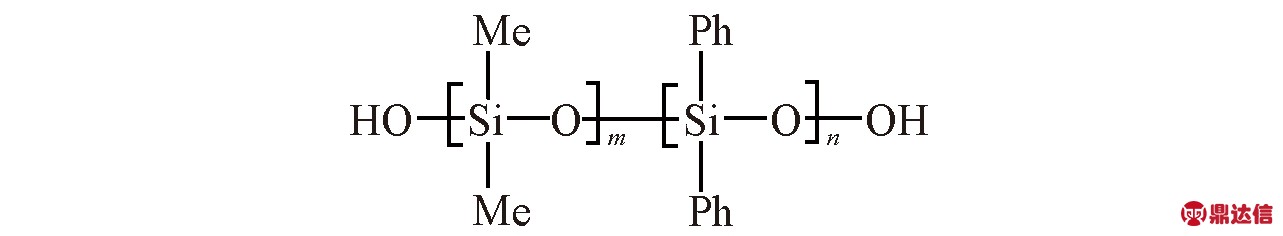

2.2.4 硅橡胶基胶结构分析 根据分析测试结果,硅橡胶基胶与低苯基硅橡胶108-1胶和108-2胶的结构很相似,其化学结构式如图7所示.

Fig.7 Chemical structural formula of silicone rubber

苯基硅橡胶具有优良的耐高温辐射性能,在γ射线高达1×109 Sv仍能保持弹性; 并且苯基的引入会改进硅橡胶的低温弹性,其玻璃化转变温度(Tg)为-120 ℃. 对硅橡胶的催化剂部分进行测试,推测其由甲基二氯硅烷和甲基三氯硅烷反应氨解制得. 因此推断双组分室温硫化的硫化方式为脱羟胺型,即线型聚硅氧烷高分子与含胺氧基的环硅氧烷或线型低聚硅氧烷室温下发生缩合交联反应,脱除小分子副产物羟胺,进而生成三维网状效联结构弹性体[20].

2.3 抗原子氧性能分析

采用电子显微镜对涂敷有填料复合型硅橡胶高聚物涂层(涂层厚度80 μm)的样件进行原子氧试验后的外观检测,结果表明,涂层对基底材料形成了有效防护,但涂层表面产生了一定程度的开裂,试样的表面形貌见图8,其中图8(A)和8(B)分别为高倍光学显微镜下观测到的1#和2#样品的表面形貌,图8(C)为1#样品在SEM测试下的表观形貌.

Fig.8 Surface topographys of 1#(A) and 2#(B) after AO-exposure and SEM image of the surface of 1#(C) after Ao-exposure

由图8(A)和(B)可以看出,1#样品和2#样品的硅橡胶涂层的表面均产生裂纹,呈撞击状的皲裂,其中1#样品的皲裂现象更加严重,裂纹深度比2#样品大; 由1#样品的SEM照片[图8(C)]可见,涂层表面具有不同深度的U型裂纹,但未对基底材料产生侵蚀. Thomas[21]和Minton等[22]发现,原子氧对有保护层的聚酰亚胺材料的剥蚀作用主要发生在防护涂层的缺陷部位,随着侵蚀增加,缺陷处接近于无保护层的聚酰亚胺基底材料,造成防护涂层失效[23~25].

1#样品和2#样品在原子氧暴露试验后呈现出不同的形貌,主要是由于填料表面处理方式的不同. 沉淀法白炭黑表面含有大量羟基[26],导致其具有较高的酸性、吸湿性及亲水性. 未经处理的白炭黑与硅橡胶的主胶部分的表面或界面性质不同,因而难以在硅橡胶中分散均匀,造成硅橡胶涂层存在残余应力[27,28],在原子氧的作用下,涂层表面应力集中部位产生微裂纹[29],随着原子氧暴露时间延长,裂纹进一步增加,造成皲裂状的破坏[图8(A)]. 采用硅烷偶联剂对填料表面进行改性可降低白炭黑表面极性,增强其与硅橡胶相容性[30,31],提高硅橡胶涂层机械强度和综合性能.

2.4 白炭黑填料的Payne效应

Payne效应实质是一种力学损耗,由于填料或填料聚集体之间的相互作用导致填料与高聚物基质的网络破坏,使高聚物的储能模量(E′,MPa)急剧下降. 储能模量按下式计算[32]:

E′=(σ0/ε0)cosδ

(1)

式中: σ0(MPa)为材料所受到的最大应力; ε0为材料所受到的最大应变; δ(°)为力学损耗角. 从式(1)可以看出,储能模量与材料所受到的最大应力和最大应变有关. 为检验掺杂不同处理方式填料的硅橡胶的Payne效应,采用动态力学分析记录其储能模量,通过拉伸强度(TS,MPa)和断裂伸长率(Eb,%)表征其储能模量的变化.

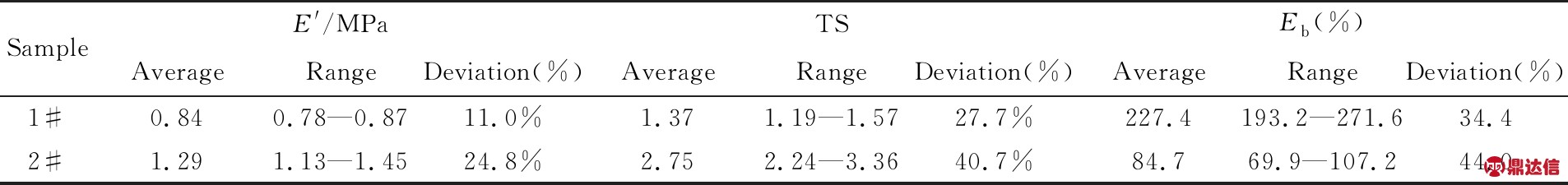

2.4.1 动态力学分析及拉伸试验 利用RPA2000分析仪对掺杂有白炭黑填料的硅橡胶进行动态力学性能测试,记录其储能模量,然后采用拉力测试机对动态力学性能测试后的样品进行拉伸试验,记录拉伸强度和断裂伸长率,每个样品取3个点进行试验,分别记录平均值、范围以及偏差率,结果列于表2.

Table 2 DMA and tensile test of different silicone rubber polymers

由表2可以看出,经动态力学性能测试后,2#样品的储能模量比1#样品高,说明1#样品的储能模量损失较多; 并且2#样品的拉伸强度比1#样品高,而断裂伸长率远小于1#样品,说明1#样品的应力软化效应明显.

1#样品与2#样品的主要差别在于白炭黑填料的处理方式不同,表明经硅烷偶联剂表面处理可以削弱白炭黑粒子自身的相互作用,增强其与硅橡胶基质的相容性,有效减弱白炭黑填充体系的Payne效应. 而未经硅烷偶联剂处理的白炭黑填料网络在硅橡胶基质中受循环应变作用而破坏,产生应力软化,导致拉伸强度降低和断裂伸长率增加.

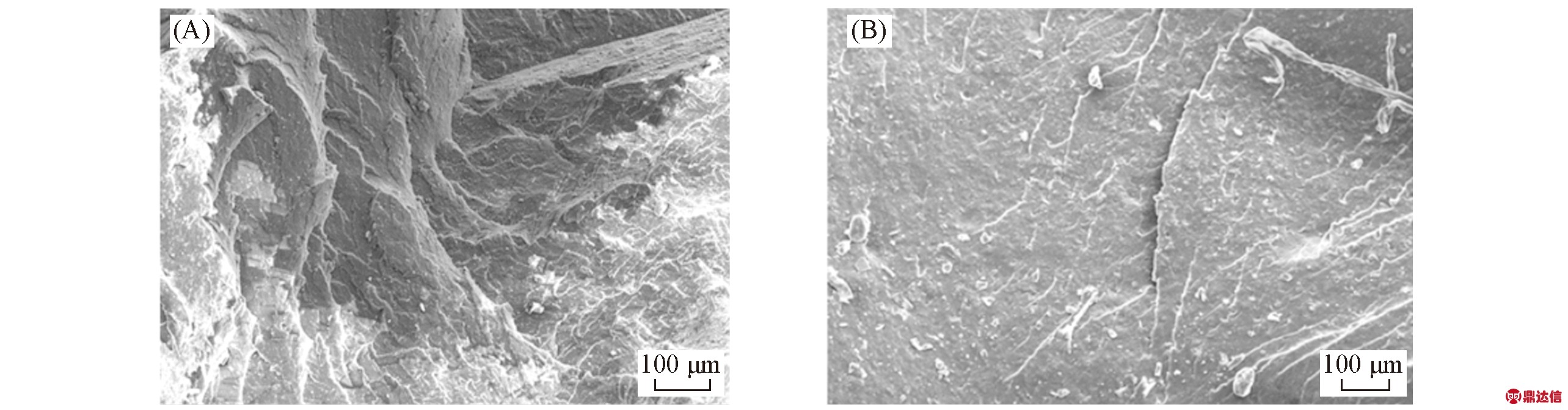

2.4.2 断口形貌分析 采用拉力测试设备对经动态黏弹性测试的硅橡胶样品进行拉伸试验,检验其断口形貌,通过断口形貌分析和表征填料复合型硅橡胶高聚物的Payne效应. 图9给出了1#和2#样品经拉力测试后的断口形貌.

Fig.9 Fracture morphologies of 1#(A) and 2#(B)

由图9可见,1#样品断口的银纹破裂遵循次级断裂模式[33],断口形成了类似抛物线的形貌. 分析次级裂纹的形成是硅橡胶分子链破坏的结果: 缠绕在填料表面的分子链表现出非高斯链行为,在应力诱导作用下,这种缠绕结构会被逐渐松弛而释放,在应力集中时诱发次级断裂形成. 2#样品的断口更加平整,断口周围存在大量银纹,说明2#硅橡胶固化后的致密性较好,2#样品的破坏应属于硅橡胶分子链的破坏,由Payne效应造成的力学松弛现象并不明显.

3 结 论

分别采用未经处理的白炭黑以及经硅烷偶联剂改性的白炭黑作为填料,制备了填料复合型硅橡胶高聚物材料,并通过EDS能谱、纳米粒度分析、红外光谱、核磁共振波谱及GPC测试得出填料粒径主要分布在8~16 μm,硅橡胶基质中包含Si—Me,Si—Ph和Si—O—Si等基团,推断硅橡胶类型为甲基苯基型室温固化硅橡胶. 针对不同填料处理方式的硅橡胶涂层在接受累积通量为1.2×1021 atoms/cm2的原子氧环境暴露试验后所呈现的表观形貌差异,采用动态力学试验及力学拉伸试验对填料掺杂高聚物材料的Payne效应进行分析,通过拉伸强度和断裂伸长率表征填料复合型高聚物材料在力学响应下的应力应变关系.

实验结果表明,经硅烷改性处理的白炭黑填料复合所形成的硅橡胶材料的储能模量为1.29 MPa,拉伸强度为2.75 MPa,断裂伸长率为84.7%,断口致密,应力松弛不明显,比未作处理的白炭黑填料复合后的硅橡胶具有更好的力学综合性能.