摘 要:为了提高双组分硅橡胶防热涂料(TR-37G)自动喷涂厚度均匀性,对其自动喷涂工艺进行了研究。研究了喷涂参数对该涂料自动喷涂状态和涂层厚度的影响,分析了涂层厚度均匀推导,分析了涂层厚度影响因素,最后通过模拟件自动喷涂,验证该涂料自动喷涂厚度均匀性。结果表明:黏度、喷涂扇幅、泵压、自动调节阀气流大小、喷涂距离等参数均会影响涂料自动喷涂,对于锥柱型产品外壁喷涂,横向厚度均匀性主要受偏轴距离影响,纵向厚度均匀性主要受喷枪高度影响。自动喷涂时,涂层厚度影响因素包括涂料利用率、喷枪单位时间出料量、涂料密度、产品直径、喷枪纵向运行速度,锥柱型产品竖直状态下自动喷涂时,不同高度喷涂速度需进行修正。

关键词:自动喷涂;防热涂料;低密度硅橡胶;厚度均匀性性影响因素,之后对自动喷涂单道理论厚度进行了

涂料自动涂装技术不仅能有效减少有毒有害气体对操作人员的直接伤害,还可提高产品喷涂表观质量和工作效率。在发达国家,该技术不仅应用于民用领域,在军用领域也应用广泛。20世纪80年代,法国宇航公司研制出密度为0.5 g/cm3的防热涂层双组分硅橡胶Prosial 2000,该涂层采用六轴机械手自动喷涂施工,厚度可达10 mm。20世纪90年代初,马歇尔空间飞行中心研制出防热涂层双组分硅橡胶MCC-1,该防热涂层由机械臂控制施工,应用于固体火箭助推器的整流罩锥段[1]。21世纪初,自动涂装技术还被应用于F-35战斗机外表面的隐身涂层涂装(图1),由于战斗机外表面严格的雷达散射截面以及涂层质量要求,洛马公司对F-35战斗机表面的精细自动涂装控制技术进行了深入分析[2]。在我国,自动喷涂技术主要应用于汽车、电子、机械行业,近年来,该技术还成功应用于弹药行业和航天领域,尤其是航天固体发动机外表面的喷涂作业[3-6]。

图1 F-35战斗机外表面自动涂装

Fig.1 The automatic coating of the F-35 fighter surface

TR-37G双组分硅橡胶涂料是航天材料及工艺研究所自行研制的低密度硅橡胶类涂层,涂层密度约为0.6 g/cm3,已成功应用于飞行器外表面的热防护,主要采用自动喷涂施工。但在自动喷涂时,该涂料常出现断枪、堵枪、厚度不均的问题,本文主要对该涂料自动喷涂工艺进行研究,并使用模拟件进行了验证。

1 实验部分

1.1 材料与设备

TR-37G涂料:自制,双组分硅橡胶涂料,密度约0.6 g/cm3;溶剂:120#溶剂汽油,市售;机器人:ABB公司IRB580喷涂机器人(图2);自动喷枪:岩田WA-200,口径3 mm;供料泵:GRACO 308隔膜泵;模拟件:自制;涡流测厚仪:德国尼克斯QNIX8500。

图2 IRB580喷涂机器人照片

Fig.2 The picture of IRB580 spraying robot

1.2 实验方法

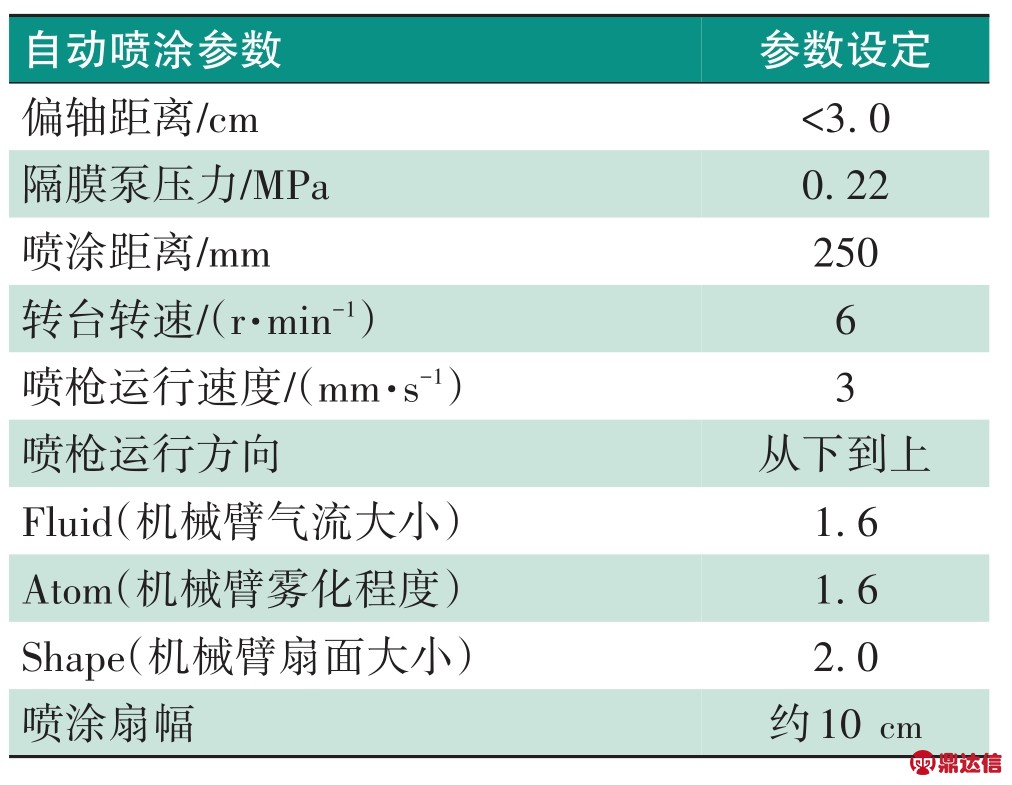

本次自动喷涂试验中,使用高度800 mm、直径750 mm的小型回转体模拟件进行自动喷涂,壳体外表面粘贴尺寸100 mm×100 mm的试片进行外观观察和厚度测量。对自动喷涂初始参数进行设定,如无具体说明,试验中参数与表1保持一致。

表1 自动喷涂初始参数设定

Table 1 Initial parameters of automatic spraying

1.3 性能测试

黏度测试:使用涂-4#杯进行测试,测试标准参考GB/T 1723—1993;涂层厚度测试:使用涡流测厚仪进行测厚。

2 结果与讨论

2.1 自动喷涂参数对喷涂状态和涂层厚度的影响

2.1.1 涂料黏度

涂料黏度主要受溶剂用量、放置时间及固化剂含量三者共同影响。固化剂含量越多,涂料黏度增长越快,试验中控制涂料A组分和固化剂质量比为100∶4。图3为加入不同用量的溶剂后,涂料黏度随放置时间变化规律。

图3 黏度随放置时间变化规律

Fig.3 The change regular of viscosity varies with the storage time

从图3中可以看到:(1)溶剂含量越多,放置相同时间涂料黏度越小;(2)黏度随放置时间延长而增加,且增加速率变快。因此,自动喷涂时,加入固化剂后涂料应在40 min内用完,防止黏度过大。

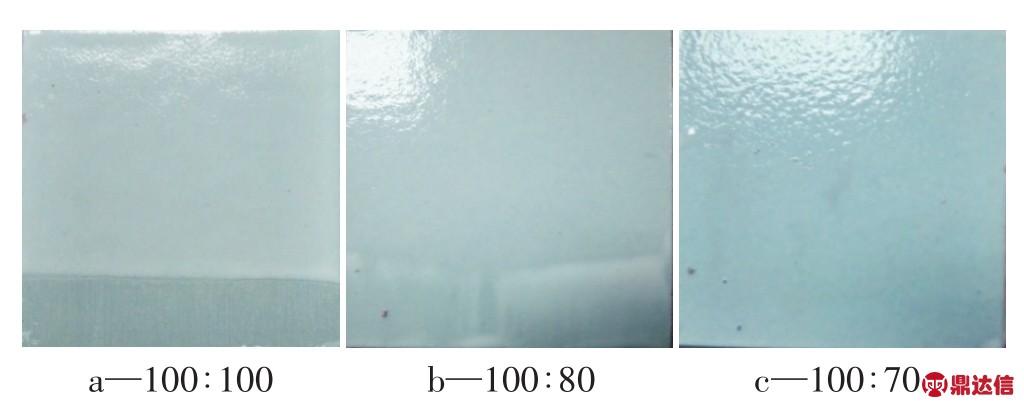

涂料黏度大小直接影响自动喷涂状态及涂层厚度(固化后测量干膜厚度,下同)。按照涂料A组分和溶剂质量比为100∶80、100∶100、100∶120分别配制涂料,测量黏度后自动喷涂,结果见表2。

表2 溶剂加入量对自动喷涂的影响

Table 2 The influence of solvent addition on automatic spraying

从表1可以看出,涂料刚配制后黏度较低,范围为29~64 s。当涂料A组分与溶剂比例为100∶80时,由于涂料黏度过高,自动喷涂出料较少,涂层厚度偏低。比例为100∶120时,自动喷涂易发生流挂。因此,合适的A组分与溶剂比例为100∶100,喷涂状态正常,不流挂,涂层单道厚度大于100 μm。

2.1.2 喷涂扇幅

自动喷涂时,扇幅过小易出现螺纹,扇幅过大易出现颗粒。选择A组分与溶剂比例为100∶100,调整喷涂扇幅分别约为10 cm、15 cm、20 cm进行自动喷涂,结果见表3。

表3 喷涂扇幅对自动喷涂的影响

Table 3 The influence of spraying fan width on automatic spraying

从表3可以看出,扇幅为10 cm时,喷涂状态正常,扇幅增大为20 cm后,涂层颗粒严重,原因是扇幅增大后,涂料从扇幅边缘喷出时,溶剂挥发较快导致固体填料在涂层上表现明显,造成颗粒现象。此外,扇幅增大后,由于喷涂时飞溅出去的涂料量增大,涂层厚度减薄,当扇幅为20 cm时,涂层厚度仅为10 cm时的60%左右。因此,自动喷涂TR-37G涂料时,喷涂扇幅应控制在10~15 cm。

2.1.3 隔膜泵压力

控制m(涂料A组分)∶m(溶剂)=100∶100,喷涂扇幅约10 cm,调节隔膜泵压力为0.10 MPa、0.22 MPa、0.28 MPa进行自动喷涂。泵压为0.10 MPa时,单道涂层厚度约41 μm;泵压提高至0.22 MPa,厚度提高为101 μm;当泵压继续提高至0.28 MPa时,厚度未随泵压的提高而继续增加。因此,对于TR-37G,自动喷涂时泵压可控制在0.22 MPa左右,此时隔膜泵提供的涂料量多于气压调节阀控制流量,可满足自动喷涂需求。

2.1.4 气动调节阀气流大小

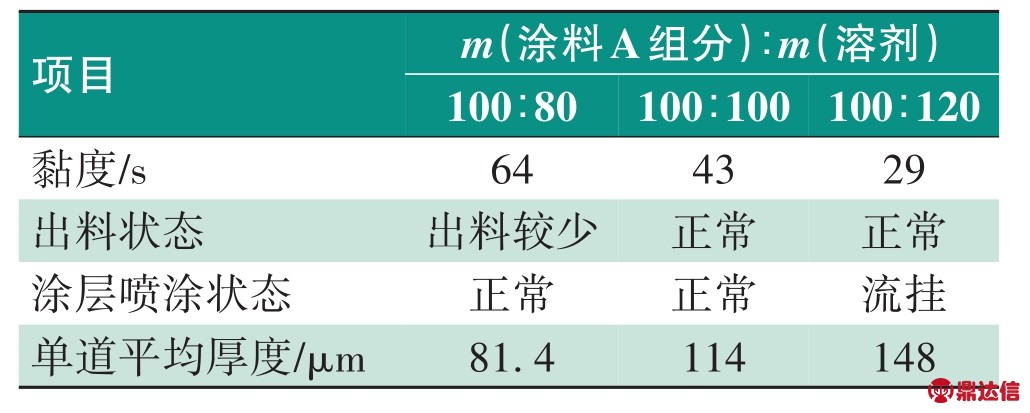

气动调节阀中气流大小(Fluid)起到控制阀门大小的作用,对不同黏度涂料在不同Fluid值下进行自动喷涂,当气流大小(Fluid)增大时,理论上涂料黏度相同时,单位时间出料量越大,单次喷涂厚度越高,可提高喷涂效率,因此,本章节分析了本涂料高黏度高流量的喷涂效果,结果见表4。

表4 不同黏度下Fluid对自动喷涂影响

Table 4 The influence of fluid value on automatic spraying under different viscosity conditions

从表4可以看出,调整涂料A组分与溶剂的比例,涂料黏度相同时,Fluid越大,则喷枪的单位时间出料量(m/t)越多;当Fluid相同时,涂料黏度越大,则m/t越小。

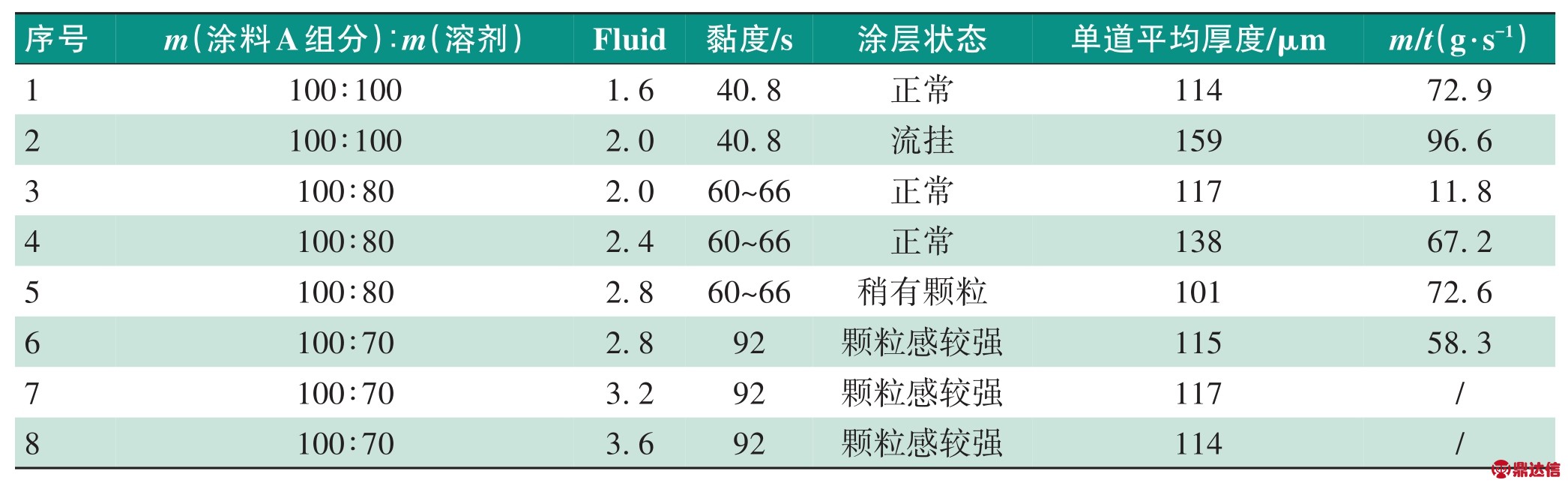

试验后涂层外观见图4,从结果可得,当m(涂料A组分)∶m(溶剂)=100∶100,Fluid为1.6时,喷涂正常,单道厚度约114 μm,Fluid增大到2.0时,喷涂发生流挂。比例为100∶80时,Fluid为2.0、2.4时,涂层状态正常,增大到2.8后,涂层表面颗粒增多;同时,虽然涂料中溶剂量降低,但由于黏度增加,m/t并未增加,涂层厚度反而有所降低。当比例为100∶70时,气流大小为2.8、3.2、3.6时,涂层不仅颗粒更多,且厚度较薄。因此,高黏度高气流喷涂并不适合TR-37G自动喷涂,较为合适的喷涂参数为m(涂料A组分)∶m(溶剂)=100∶100,Fluid为1.6,自动喷涂状态正常,且单道涂层较厚。

图4 不同黏度和Fluid下自动喷涂后涂层外观

Fig.4 The Appearance of coating after automatic spraying under different viscosity and Fluid

2.1.5 喷涂距离

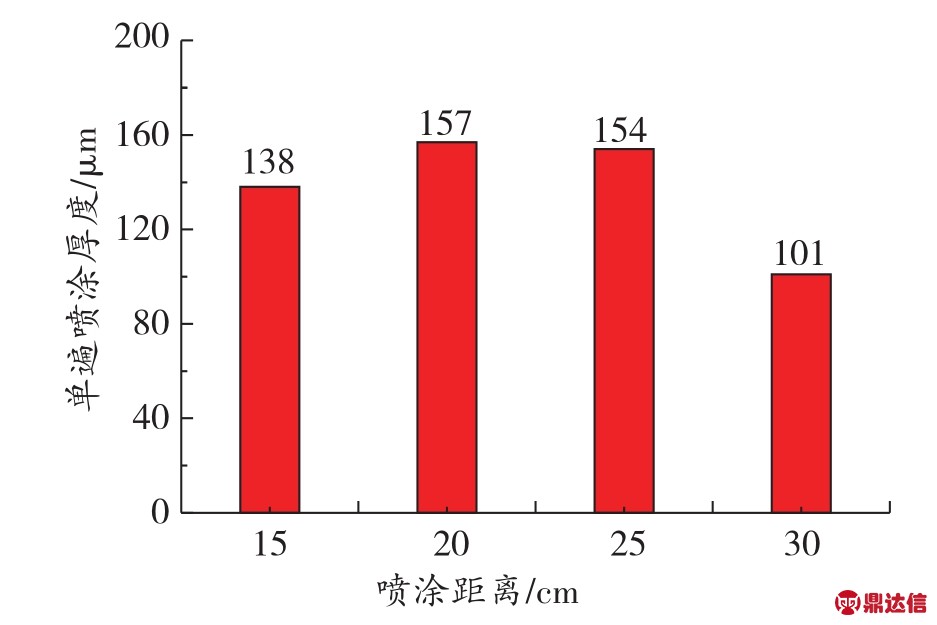

喷涂距离影响自动喷涂时单道涂层厚度和表观状态,喷涂距离偏大时,涂料损失较多,涂层厚度变薄,喷涂距离偏小时,易出现流挂现象。调整喷涂距离分别为15 cm、20 cm、25 cm、30 cm,自动喷涂后结果见图5。

图5 喷涂距离对涂料单道喷涂厚度影响

Fig.5 The influence of the single thickness by spraying distance

从图5可以看出,当喷涂距离为30 cm时,涂层厚度偏薄,约101 μm,且涂层表面出现很多细小颗粒;当喷涂距离为25 cm时,单道厚度提高至154 μm;喷涂距离进一步减小为20 cm,单道喷涂厚度与25 cm时相近;喷涂距离为15 cm时,可能由于涂料流挂以及雾化局部浓度过高的原因,单道喷涂厚度反而下降到138 cm。因此,TR-37G自动喷涂时,喷涂距离应控制在20~25 cm。

2.2 回转体对厚度均匀性的影响

2.2.1 产品偏轴距离影响横向均匀性

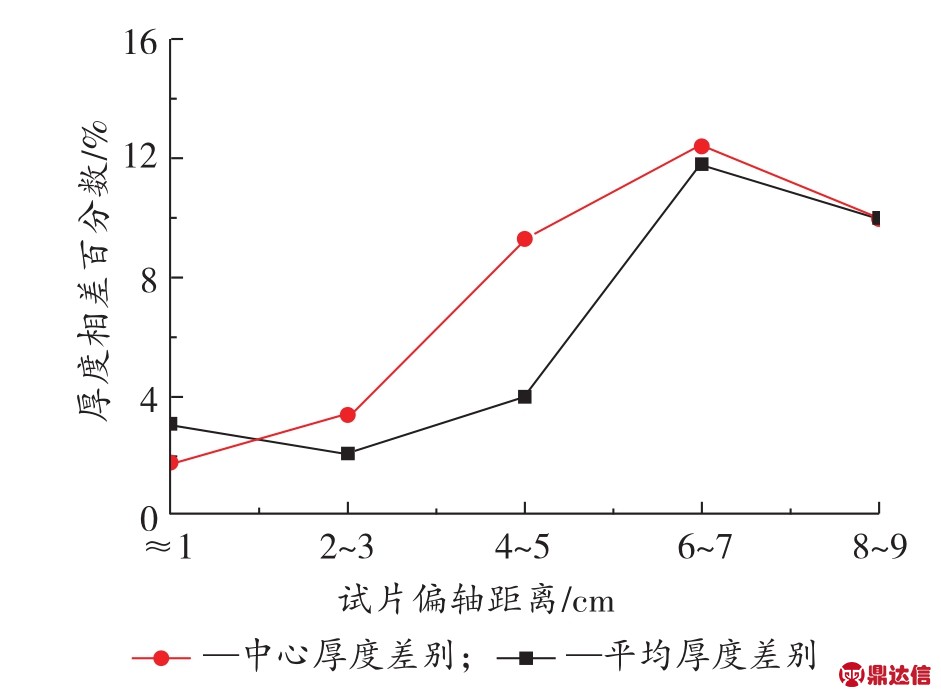

当回转体自动喷涂时,由于产品或工装误差带来产品旋转时不同象限喷涂距离不同,即存在一定的偏轴距离,偏轴距离会造成涂层厚度不均。在环形模拟件相对位置放置试片,设置不同的偏轴距离,自动喷涂后测厚,结果见图6。

从图6可知,随产品偏轴距离增大,不同位置试片厚度偏差增大。当偏轴距离为4~5 cm或以上时,厚度偏差可超过10%,厚度均匀性较差。对于TR-37G自动喷涂,产品偏轴距离应控制在3 cm以内,且越小越好。

图6 偏轴距离对涂层厚度影响

Fig.6 The influence of the coating thickness by off-axis distance

2.2.2 喷枪高度影响纵向均匀性

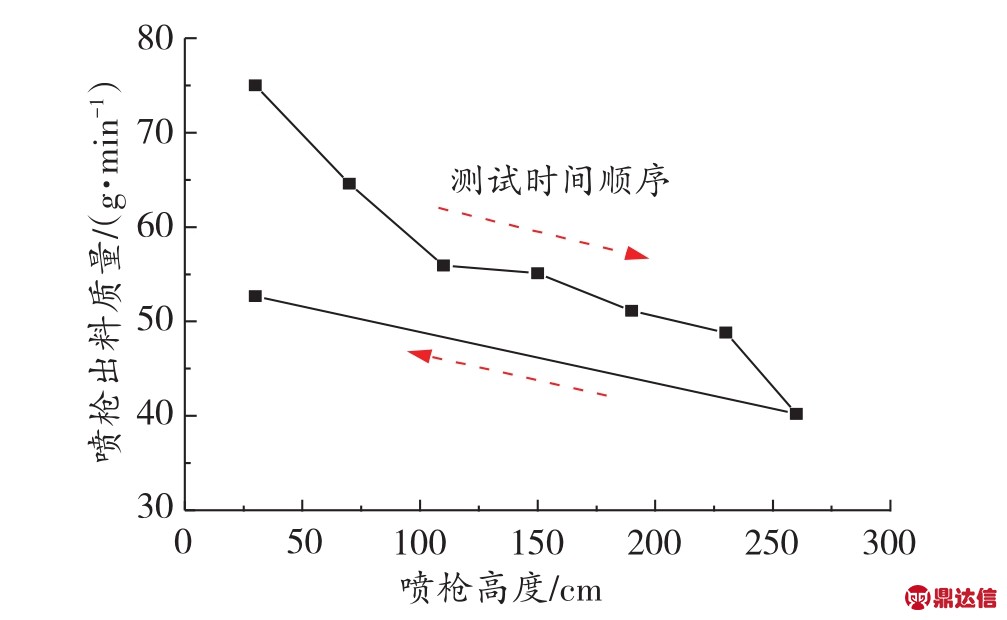

对不同高度下喷枪单位时间内喷出涂料质量(m/t)进行测试,从30 cm高度增长到260 cm高度,试验过程总用时约30 min,为避免涂料黏度影响,260 cm测试后,随即重复30 cm高度的测试,结果见图7。

图7 喷枪出料质量随喷枪高度变化曲线

Fig.7 The curve of the discharge quality of the nozzle varies with the height

从图7可看到,随喷枪高度提高,m/t有所减少,原因是涂料运行过程中不仅受隔膜泵推力影响,还受涂料重力影响。当喷枪高度较低时,重力起推力作用,高度较高时,重力起阻力作用。特别是260 cm高度测试后,重复测试30 cm高度结果更加表明重力对m/t的影响,此时涂料黏度相同,以此值计算涂料单位高度(1 m)出料质量变化率较为合适,假设m/t随高度线性变化,计算得喷枪每提高1 m,m/t减少约10.3%(此时涂料黏度较大,黏度较小时,变化率会稍增大)。同时,对比2次30 cm高度时的m/t,可得涂料黏度对m/t影响很大。

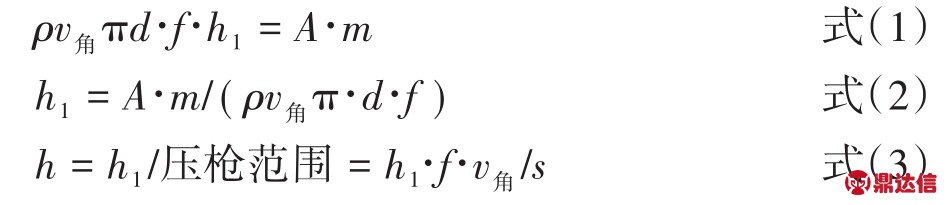

2.3 单道涂层厚度理论计算及影响因素

对回转体自动喷涂单道涂层厚度进行分析,ρ为涂层密度、ν角为产品运行角速度、d为产品直径,f为喷涂扇幅,s为喷枪纵向运行速度,h1为单层喷涂厚度,h为单道涂层厚度,A为涂料利用率,m为单位时间喷枪出料质量(与前m/t含义相同,前面m/t更多的给出计算方式,通过测量一定时间内的质量变化计算得具体情况下的具体数值,在2.3理论计算中更多指的是质量的概念,刨除时间影响)。当回转体旋转时,式(1)为产品上涂料质量(涂层密度与体积乘积计算得)等于喷枪喷出到产品涂料质量(喷枪出料质量与上料率乘积计算得):

简化后,单道厚度理论计算公式为:

从2.1.4中可得,涂料A组分与溶剂比例为100∶100,Fluid为1.6时,m为72.9 g/s。根据该种涂料以往的喷涂经验(喷涂后涂层质量及用料比),A可参考为50%,根据理论公式可计算得涂料单遍厚度约为143 μm,而实际单遍厚度约 154 μm,与理论值相差较小。

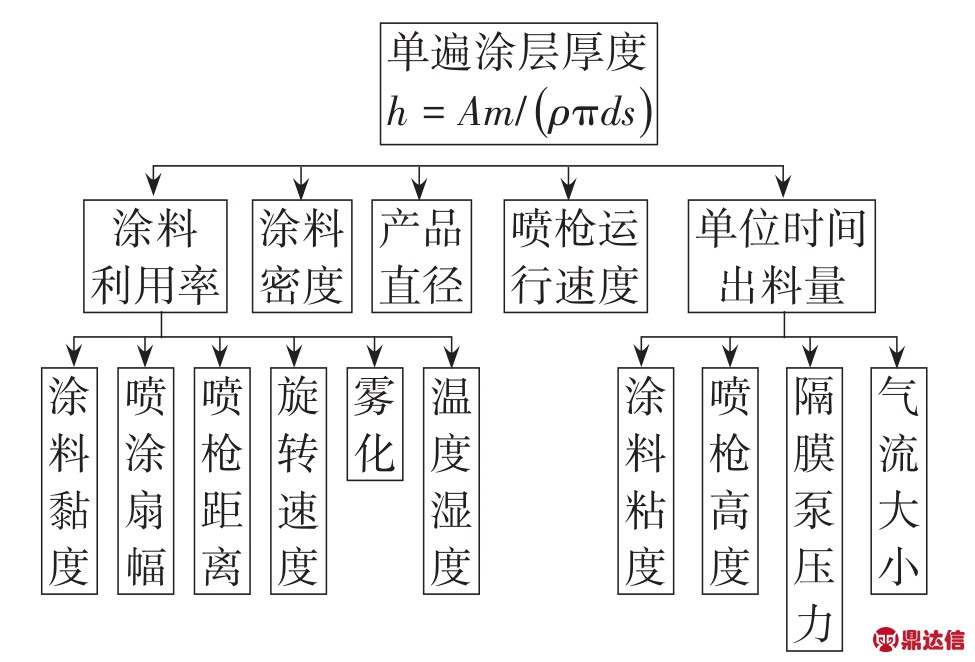

因此,单道涂层厚度主要影响因素有5个:涂料利用率A、喷枪单位时间出料量m、涂料密度ρ、产品直径d、喷枪纵向运行速度s。其他因素主要影响A和m,如,涂料黏度、喷涂扇幅、旋转速度、喷涂距离、雾化大小等影响A;涂料黏度、喷枪高度、隔膜泵压力、气流大小影响m,自动喷涂时单道厚度影响因素见图8。

图8 自动喷涂时涂层单道厚度影响因素

Fig.8 The influence factors of single thickness of coating during automatic spraying

2.4 环形模拟件自动喷涂验证

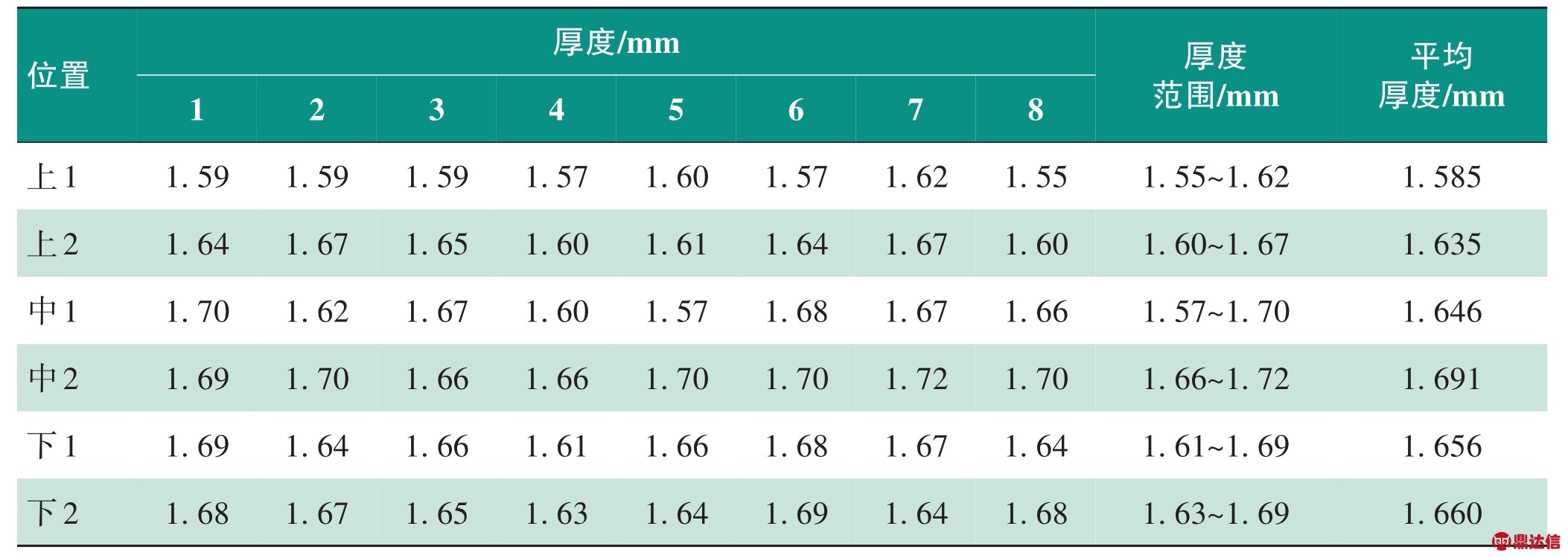

模拟件为圆柱型环形件,直径1 600 mm,高度1 200 mm,拟喷涂厚度1.5~1.7 mm。由于自动喷涂时喷枪高度会影响m/t,因此,通过喷枪运行速度进行调节,高度每升高400 mm,喷枪运行速度降低约5%,喷涂参数设置见表5。

喷涂后涂层外观见图9,外观质量良好。对涂层厚度进行测量,每1/2象限进行取点,每一个喷枪运行速度区间选择2个测厚点,总计48个测厚点,结果见表6。涂层最低厚度为1.55 mm,最高厚度为1.72 mm,有1处超出厚度范围点,平均厚度为1.65 mm,厚度均匀性良好。

表5 模拟件自动喷涂参数设置

Table 5 The automatic spraying parameter setting of the simulation sample

图9 模拟件自动喷涂后涂层外观

Fig.9 The appearance of the coating after automatic spraying

表6 模拟件测厚结果

Table 6 The result of the thickness of the simulation sample

3 结 语

对双组分硅橡胶防热涂料(TR-37G)自动喷涂工艺研究后,该涂料适合的自动喷涂参数建议控制为:(1)m(涂料A组分)∶m(溶剂)∶m(固化剂)=100∶(100~110)∶(3.8~4.1),加入固化剂后使用时间不超过 40 min,涂料黏度约 30~60 s;(2)喷涂扇幅 10~15 cm;(3)隔膜泵压力0.21~0.24 MPa ;(4)气动调节阀气流大小1.6左右,可根据喷枪出料量适当调节,但喷涂不应有流挂现象;(5)喷枪距离20~25 cm;(6)喷枪运行速度一般为2~4 mm/s。

对于回转体产品喷涂硅橡胶涂料,偏轴距离过大会影响产品横向均匀性,调节方式为调整偏轴距离<3 cm。喷枪高度每提高1 m,出料量降低10%~15%,因此会影响产品纵向均匀性,修正方式为喷涂时可对产品进行分段处理,不同高度和直径下对喷枪运行速度进行调节,如从下往上喷涂圆柱型回转体时,每升高400 mm,喷枪运行速度可降低约5%。并经过理论计算,自动喷涂单道涂层厚度理论计算公式为:h=Am/(ρπds),厚度影响因素包括涂料利用率A、喷枪出料量m、涂料密度ρ、产品直径d、喷枪纵向运行速度s。