摘要:以甲基乙烯基硅橡胶为基体,玻璃粉、白炭黑、云母、氢氧化镁、氢氧化铝为无机填料,负载铂聚磷腈微球(Pt/PZS)为催化协效剂,制备了阻燃型陶瓷化硅橡胶复合材料,研究了Pt/PZS的加入对阻燃硅橡胶复合材料热降解性能、阻燃性能及陶瓷化的影响。热重分析结果表明,极微量Pt/PZS微球(0.01 phr)的加入即可显著提高硅橡胶复合材料的热稳定性和成炭性,最大热失重温度提高60 ℃;锥形量热测试结果表明,Pt/PZS微球的加入可使材料热释放总量降低49.8%,热释放速率峰值降低67.0%;经500~900 ℃不同温度烧蚀后,试样形貌可以更好地保持,并且弯曲强度从0.1 MPa增大到2.1 MPa,提高了20倍。通过扫描电镜分析发现,随烧蚀温度的提高,复合体系出现了更明显的连续网状结构陶瓷相,说明Pt/PZS微球有显著促进阻燃硅橡胶陶瓷化的效应。

关键词:负载铂聚磷腈微球;硅橡胶;阻燃;陶瓷化

陶瓷化硅橡胶作为一种新兴的耐高温材料,燃烧时无有毒气体生成,低温下易于加工,绝缘性好等,使其在电线电缆等方面的应用得到快速发展[1,2]。并且硅橡胶完全燃烧后生成的SiO2 覆盖在材料表面,起到隔绝氧气与火源的作用,而生成的CO2 又会在燃烧时稀释氧气,抑制燃烧的进行[3]。陶瓷化硅橡胶是在硅橡胶中混入无机填料,如助熔剂:玻璃粉[4]、含硼氧化物[5];补强剂:白炭黑;成瓷填料:硅酸盐填料(云母、高岭土、硅灰石等)[6,7],含铝、钙、镁化合物[8~10]等,经高温烧蚀后形成陶瓷自支撑结构。

目前耐火硅橡胶的阻燃机理一般认为是陶瓷化和催化阻燃机理。陶瓷化机理是通过成瓷填料高温下生成陶瓷层起到隔氧隔热的作用[7,11],陶瓷结构要在高温下才可以形成,而在中温(300~600 ℃)下的陶瓷化程度较低。催化阻燃机理是在硅橡胶基体中添加过渡金属及其化合物(如铂及化合物、氧化铁等),通过在固相中促进交联和捕捉活性自由基,起到提高硅橡胶热稳定性和陶瓷化的作用[12]。目前,最常用的是铂及其化合物,但是铂单独使用时阻燃作用很小,甚至起不到阻燃作用。因此,需要铂与其他物质一起共同发挥催化阻燃及陶瓷化作用。Hayashida[13]等在硅橡胶复合材料中加入铂-1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷络合物,发现这种铂络合物能使热降解过程中硅橡胶的交联程度和陶瓷化得到提高。目前,关于陶瓷化硅橡胶的可商业化专利也有报道。Wolfer[14]等用硅橡胶作基料,在其中填充粒径大于10μm 的Al2 O3粉末、乙烯基铂硅油及聚丙烯腈小球,制成的电缆在高温火焰下灼烧后可以形成陶瓷状硬壳并能承受很高的电压。电缆在420 ℃引燃,燃烧后形成坚固多孔状的陶瓷层在1100 ℃火焰下灼烧2 h 后,仍可持续传导1000 V 电压而没有短路。Catherine[15]等以硅橡胶为基体,添加白云母、硅灰石、含铂络合物的二乙烯基甲基二硅氧烷溶液、高岭土等为填料制备了耐火电缆。电缆耐火试验结果表明,500 V 时灰分凝聚程度平均为84%,烟密度(透光率)为86%。

磷腈类阻燃剂是一种磷氮系多功能有机-无机杂化材料,其中六氯环三磷腈骨架和侧基结构单元的多样性为功能性材料的制备提供了极大的可能。近年来,基于原位模板法合成的聚环三磷腈-二羟基二苯砜(PZS)微球,具有优异的热稳定性及阻燃性能[16~18]。并且由于其本身不溶不熔的特性及表面富含羟基,使其成为具有功能性金属单质及化合物的载体。

本文以合成的聚磷腈微球(PZS)为载体,负载铂纳米粒子作为催化阻燃协效剂Pt/PZS,配合其他无机阻燃助熔成瓷填料,制备了陶瓷化耐火硅橡胶复合材料。通过热重分析、锥形量热测试等手段研究了复合材料的热稳定性与阻燃性能。通过拉伸强度、弯曲强度、电阻率等测试研究了Pt/PZS微球的加入对硅橡胶力学性能和电学性能的影响,并通过烧蚀实验、扫描电子显微镜研究了Pt/PZS的加入对硅橡胶陶瓷化机理的影响。

1 实验部分

1.1 原料

甲基乙烯基硅橡胶(SR):牌号110-2,相对分子质量61万,内蒙古恒业成有机硅有限公司;气相白炭黑:工业级,上海跃江钛白化工制品有限公司;白云母粉:工业级,平均粒径800 mesh,河北灵寿县华硕矿产品加工厂;氢氧化镁(MH):分析纯,天津市光复精细化工研究所;氢氧化铝(AH):分析纯,天津市科密欧化学试剂有限公司;玻璃粉:熔点500℃,工业级,河北灵寿县恒昌矿产品加工厂;羟基硅油:工业级,济南兴飞隆化工有限公司;2,5-二甲基-2,5-双(叔丁基过氧)己烷(DBPMH):分析纯,上海麦克林生化科技有限公司;硅烷偶联剂(KH-550):分析纯,国药集团化学试剂有限公司;负载铂聚磷腈微球(Pt/PZS):实验室自制。

1.2 负载铂聚磷腈微球的制备

PZS聚磷腈微球的合成依据已报道的合成方法[19]:在超声条件下,六氯环三磷腈(HCCP)与4,4-二羟基二苯砜(BPS)通过一锅法制得。Pt/PZS微球的合成通过下面过程:称取0.1 g PZS微球于烧杯中,然后加入30 mL乙二醇和20 mL 水,超声30 min,搅拌20 min使微球均匀分散。量取1 mL 氯铂酸水溶液(0.0386 mmo L/L)加入上述体系中,再将其放入130 ℃油浴中搅拌反应3 h。离心,用去离子水洗涤3次,产物在60 ℃真空烘箱干燥8 h至恒量。

1.3 耐火阻燃硅橡胶复合材料的制备

所选无机填料使用前均于鼓风烘箱中120℃烘干2 h,按Tab.1所示配方制备硅橡胶陶瓷复合材料(质量份数)。硅橡胶复合材料的混炼在双辊开炼机上进行:首先使硅橡胶生胶在双辊上包辊,加入气相白炭黑,25 ℃混炼10 min 制成混炼胶;然后加入无机填料,待混合均匀后,继续混炼10 min,再加入硫化剂继续混炼5 min,将炼制好的胶料放入模具中150 ℃、28 MPa压力下硫化15 min成型。

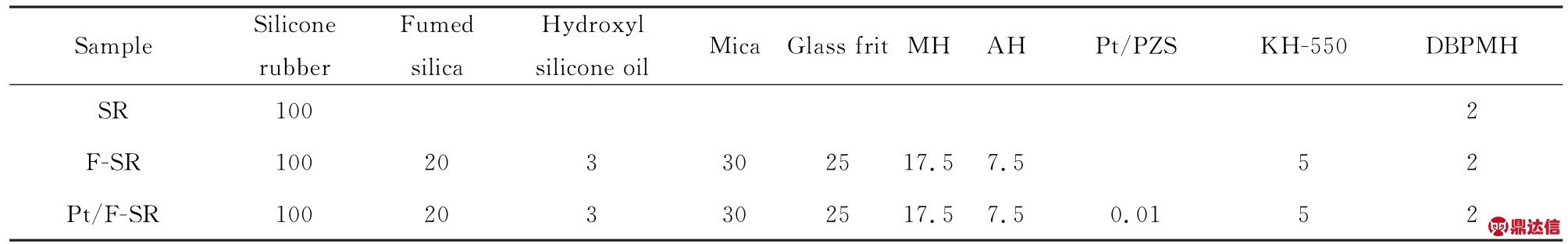

Tab.1 Formula of silicone rubber composite

1.4 测试与表征

1.4.1 力学性能测试:采用万能电子拉力机(UTM-4204,深圳三思纵横科技股份有限公司)进行测试,每组5个样条,取平均值。其中拉伸强度测试标准为GB/T528-2009,拉伸速率为200 mm/min。弯曲强度采用“三点弯曲法”按照GB/T1449-2005 标准进行测试,加载速率为2 mm/min,跨距60 mm。

1.4.2 表面电阻率和体积电阻率测试:采用体积表面电阻率测试仪(ZST-121,北京中航时代仪器设备有限公司)按照GB/T1410-2006进行测试,测试电压500 V。

1.4.3 热降解行为测试:在热重分析仪(TG209F3,德国NETZSCH 公司)上进行,测试温度从35 ℃至800 ℃,N2 气氛下升温速率10 ℃/min。

1.4.4 形貌观察:负载Pt前后磷腈微球微观形貌及不同温度下陶瓷体的微观形貌采用扫描电子显微镜(JSM-7500F,日本电子)进行观察,宏观形貌用数码相机(D850,尼康映像仪器销售有限公司)拍摄。

1.4.5 燃烧性能测试:复合材料的燃烧行为通过锥形量热仪(iCone Plus,英国FTT 公司)测试,辐照功率50 k W/m2,试样规格为100 mm×100 mm×3 mm。

1.4.6 烧蚀性能测试:陶瓷化硅橡胶的烧蚀实验是将硫化后的胶片裁制成80 mm×10 mm×3 mm 的样条,分别放入管式炉(SK-G03123K,天津中环电炉股份有限公司)于500 ℃、600 ℃、700 ℃、800 ℃、900 ℃烧蚀,保温30 min,升温速率为10 ℃/min,随炉冷却后计算材料的线性收缩率,线性收缩率计算公式为:

式中:μ——陶瓷化硅橡胶的线性收缩率,%;l1 和l2——分别为烧蚀前和烧蚀后试样的长度,mm。

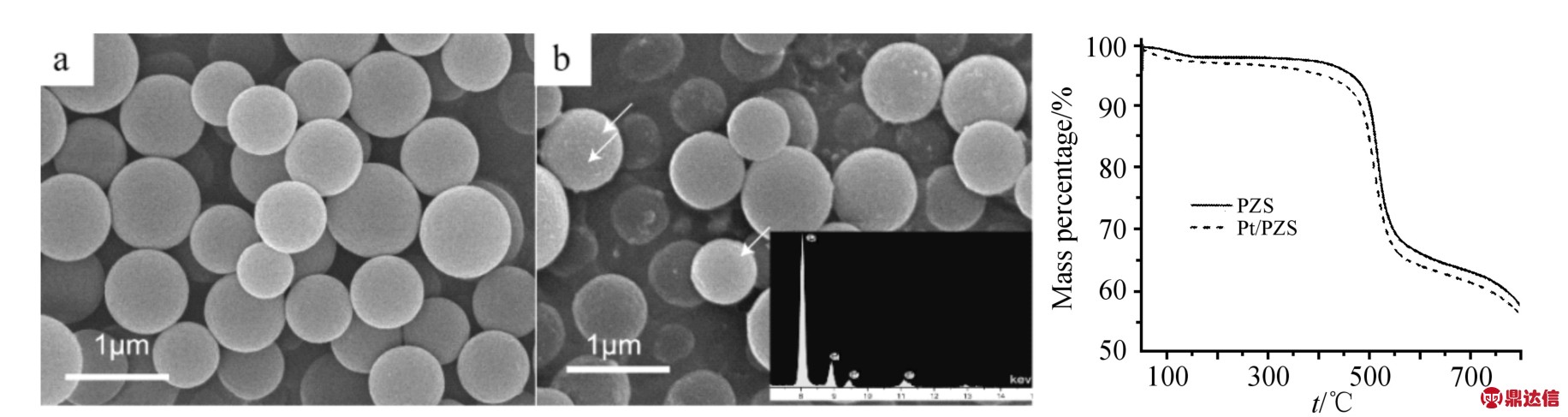

Fig.1 SEM images of PZS(a),Pt/PZS(b),EDSspectrum(insert of b)and TGA curves of PZSand Pt/PZS(c)

Fig.2 TGA and DTG curves of inorganic fillers and flame retarded silicone rubber composites

2 结果与讨论

2.1 负载铂聚磷腈微球(Pt/PZS)

Fig.1为PZS(图a)和Pt/PZS(图b)的微观形貌、Pt元素能谱分析结果及热重曲线。从Fig.1a可以看出,PZS微球大小均一,平均粒径约为800 nm,表面粗糙。Fig.1b显示,Pt纳米粒子均匀附着在PZS 微球表面(如红色剪头所示)。通过负载前后的微球质量得知,Pt负载率(质量分数)约为10%。热重曲线显示,PZS微球有着优异的热稳定性和成炭性,PZS的初始热分解温度将近500 ℃,800 ℃时的成炭率为60%。Pt的负载使PZS微球的初始热分解温度和残炭率都有所降低,说明Pt对PZS具有催化降解效应。

2.2 热降解行为

Fig.2为硅橡胶复合材料及无机填料的热重及微分热重曲线,Tab.2 为硅橡胶复合材料的热重数据。为了更好地分析硅橡胶复合材料的热降解过程,分别对无机填料(玻璃粉、氢氧化铝、氢氧化镁、云母)进行了热重分析。结果显示,纯硅橡胶降解分为两步,第一步降解过程发生在450~500 ℃之间,最大降解速率(476.3 ℃)为11.6%/min;第二步降解于500~550 ℃之间,最大降解速率(510.8 ℃)为8.4%/min,分别对应于硅橡胶的侧链与主链的降解。硅橡胶在800℃完全分解,残余质量几乎为零。而加入填料的阻燃硅橡胶F-SR,5%质量损失温度(T-5%)从纯硅橡胶的430℃降低到413.9 ℃,这是由于无机填料中的氢氧化铝与氢氧化镁的起始热分解温度较低导致。此外对于F-SR,热降解速率大幅减小,最大热降解时的温度也显著提高,由纯硅橡胶的476.3 ℃提高至513.7 ℃。在640~750 ℃的温度区间存在进一步的降解过程,对应硅橡胶阻燃体系的最终交联成炭,750 ℃以后残炭趋于稳定。最终残炭量为53.6%,远远高于理论残炭量,说明无机填料中助熔剂等的加入能促进硅橡胶陶瓷化及交联成炭。当加入仅仅0.01 phr的Pt/PZS微球后,Pt/F-SR 的起始热分解温度较F-SR 稍有降低,说明Pt/PZS微球的加入对硅橡胶树脂有着催化降解效应。在整个温度区间内,Pt/F-SR 的热降解速率比F-SR 更低,且最大热失重温度进一步提高,由513.7℃提高到535.8 ℃。相对于F-SR,Pt/PZS微球的加入使材料600 ℃以后即能形成稳定的残炭层,且最终残炭量(58.9%)明显高于F-SR,说明极少量Pt/PZS微球的加入不仅能提高材料的热稳定性,还能促进硅橡胶材料在更低温度下交联成炭和陶瓷化。这可能是由于:(1)聚磷腈微球本身具有很好的热稳定性和成炭性;(2)Pt的存在可以在更低温度下引发硅橡胶中Si-CH3的断裂和自由基的偶合,形成交联点促进硅橡胶的交联。

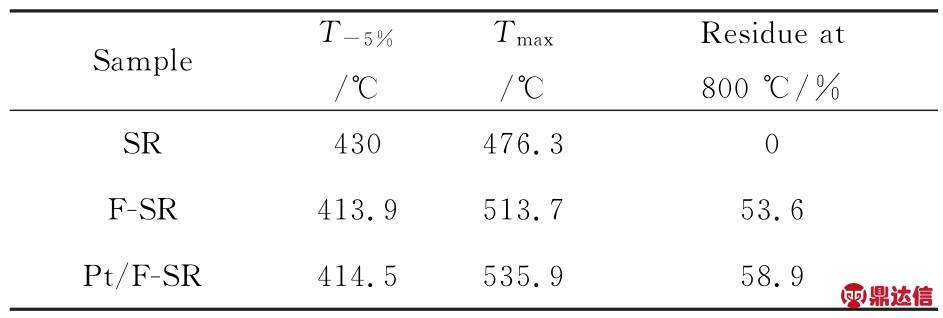

Tab.2 TGA data for flame retarded silicone rubber composites

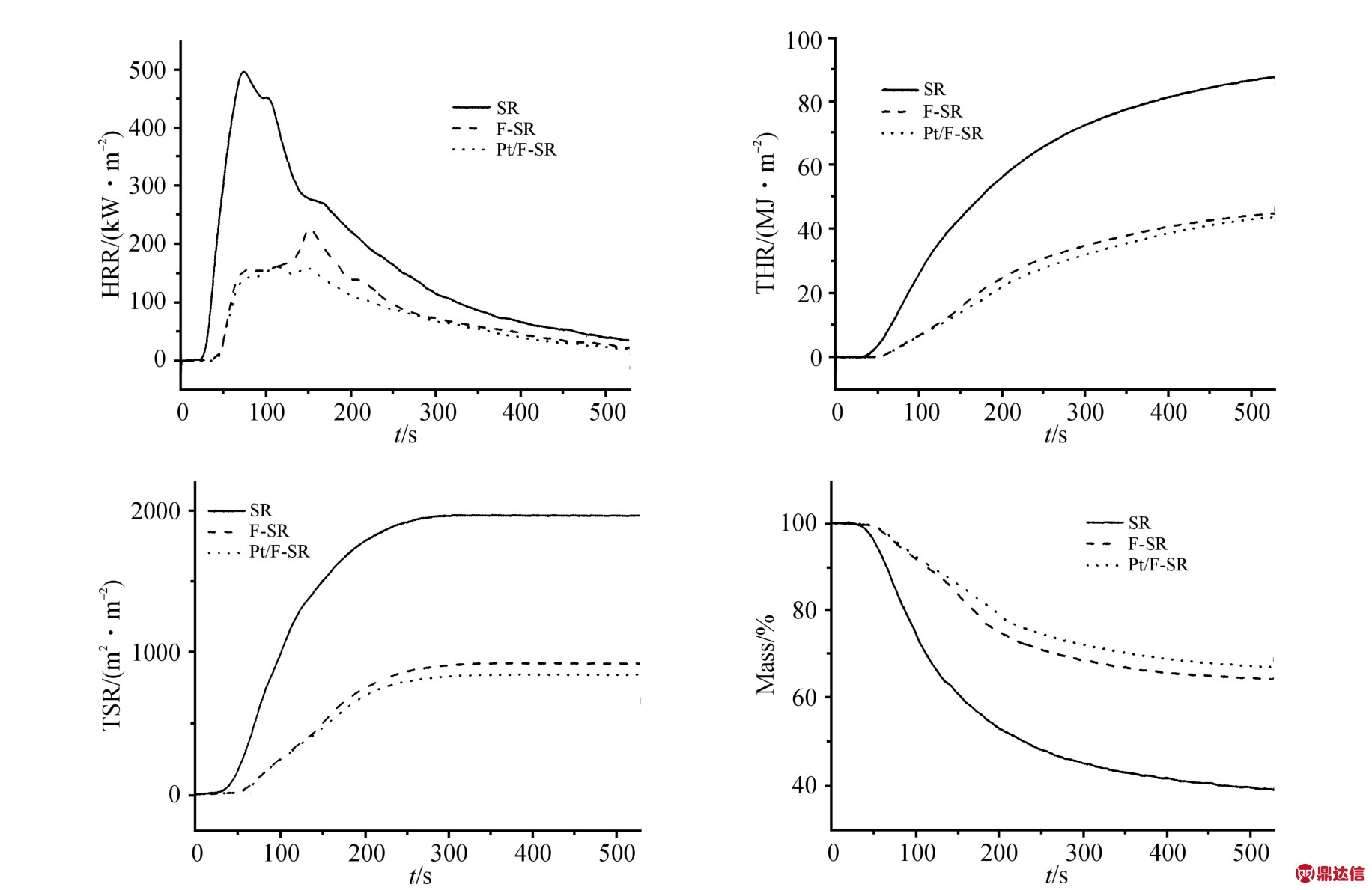

Fig.3 HRR,THR,TSR and mass curves vs.time of flame retarded silicone rubber composites

Tab.3 Cone data for flame retarded silicone rubber composites

note:THR:total heat release;p HRR:peak of HRR;TSR:total smoke release;TSP:total smoke production

2.3 硅橡胶复合材的燃烧性能

锥形量热仪是测试材料在真实环境中燃烧情况的有效手段。硅橡胶复合材料总放热量(THR)、热释放速率(HRR)、烟释放速率(SPR)及质量损失速率随时间的变化曲线如Fig.3所示,重要的锥形量热数据列于Tab.3。从Fig.3可以看出,相对于纯硅橡胶,F-SR复合材料的 HRR、THR、SPR 等曲线都有明显的下降,Pt/F-SR 复合材料下降更为显著。结合Tab.3可知,极微量 Pt/PZS 微球的加入可使 THR 降低49.8%,p HRR 降低67.0%,TSP下降57.1%,SPR 下降57.1%,质量损失速率降低46.7%。结合热重分析结果,说明Pt/PZS微球能显著提高硅橡胶复合材料的阻燃和耐火性能,大大提高硅橡胶在火灾中的安全性。

2.4 烧蚀性能

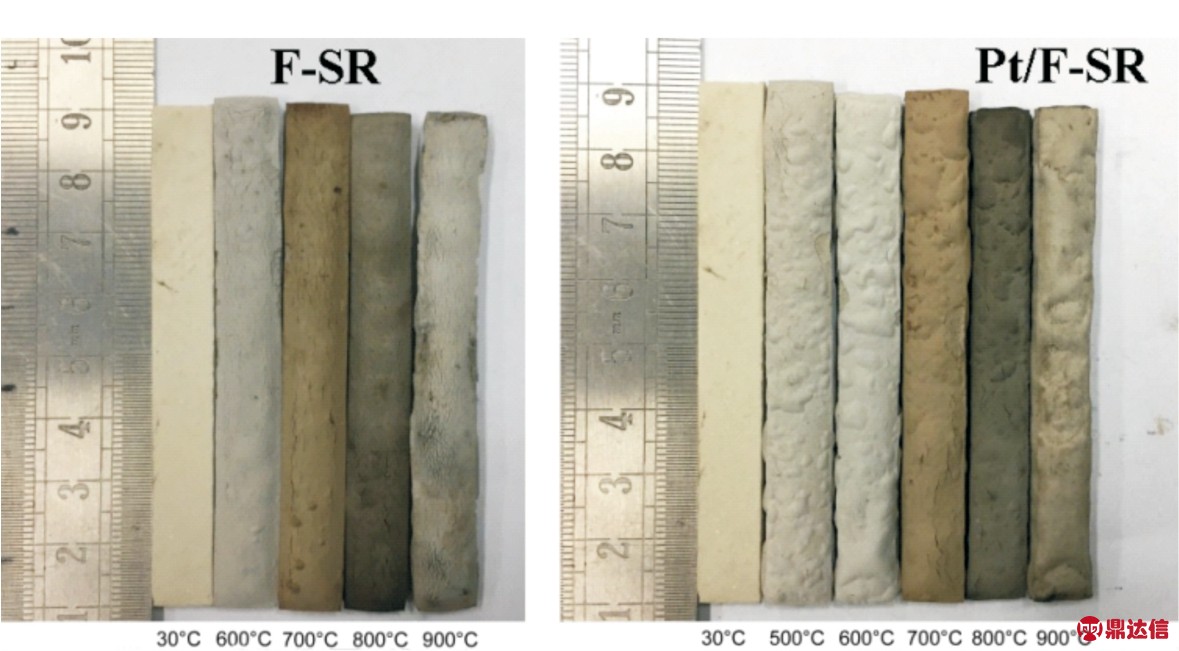

为了更直观地考察耐火硅橡胶材料在燃烧中的表现,在不同温度对硅橡胶复合材料进行了烧蚀,残余样条的宏观形貌如Fig.4所示,并对烧蚀后样条的线性收缩率进行计算,结果如Tab.4所示。从Fig.4可以看出,从500℃开始,不同温度的耐火硅橡胶复合材料基本可以保持其原本形貌。对于F-SR,500 ℃烧蚀后的样条虽可保持形状,但极易碎,无任何力学性能;600℃、700 ℃烧蚀后的样条表现为线性膨胀;800 ℃、900℃烧蚀后的样条表现为线性收缩。加入0.01 phr的Pt/PZS微球后,500 ℃烧蚀后样条即能保持一定的力学强度,表现为线性膨胀;600~900 ℃烧蚀后,样条表现为线性收缩。对比加入Pt/PZS微球前后的硅橡胶复合材料样条,可发现两者都能基本保持原来的形貌,但加入Pt/PZS 微球的复合材料样条线性收缩率更大,表明Pt/PZS微球能使材料燃烧后形成更为致密的陶瓷化程度更高的陶瓷层,从而在电缆燃烧时更能有效地保护内层的金属芯材。此外,从Fig.4中还可以看出,加入Pt/PZS微球后的硅橡胶复合材料样条表面出现了一层薄的膨胀炭层,这是由于烧蚀过程中PZS产生的不燃性挥发性气体被限制在复合材料中,不易从基体中逸出所致。而对于F-SR 复合材料,样条烧蚀后表面平整,但存在很多微小的裂纹,导致烧蚀后样条力学性能较差。

Fig.4 Macro-morphologies of flame retarded silicone rubber composites at different ablation temperatures

Tab.4 Linear shrinkage of flame retarded silicone rubber composites at different ablation temperatures

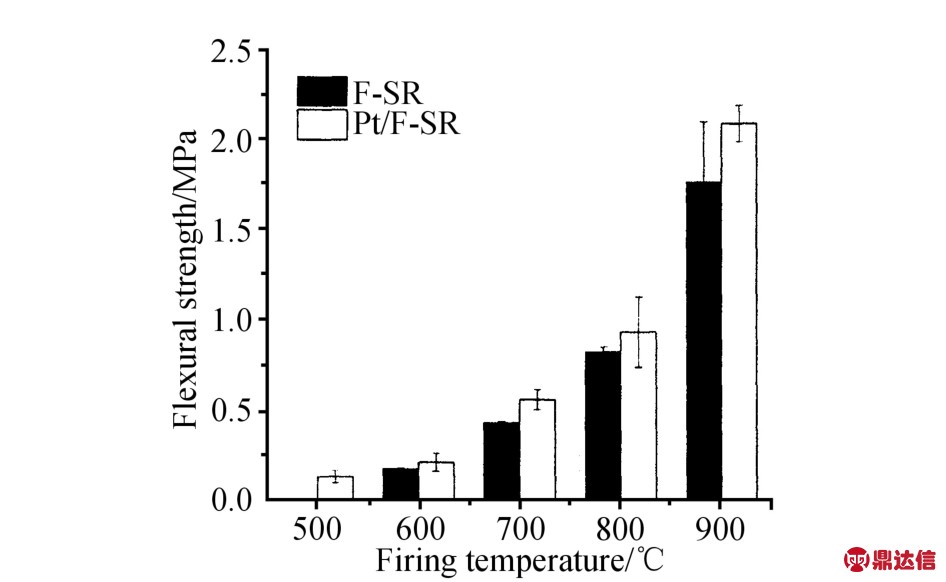

为了更好地反映不同温度烧蚀后样条的力学性能,对烧蚀后的样条进行了弯曲性能测试,如Fig.5所示。从图中可以看出,随着烧蚀温度的升高,复合材料的弯曲强度逐渐增大。这是由于随着烧蚀温度的升高,玻璃粉不断融化,使得填料之间接触更加紧密,当温度降低时形成坚硬的陶瓷结构,力学性能随之提高。在500 ℃低温烧蚀后,Pt/F-SR 复合材料较F-SR 材料具有更高的弯曲强度,这可能是因为500 ℃时,Pt/PZS微球催化硅橡胶降解从而促进硅橡胶交联网络的形成。不同烧蚀温度时Pt/F-SR 复合材料的弯曲强度均优于F-SR 材料,Pt/F-SR 复合材料的弯曲强度从0.1 MPa增大到2.1 MPa,增大了20倍。说明微量Pt/PZS微球的加入对硅橡胶复合材料的陶瓷化性能有显著的促进作用,这与烧蚀宏观形貌分析结果相一致。

Fig.5 Flexural strength of flame retarded silicone rubber composites at different ablation temperatures

2.5 烧蚀微观形貌

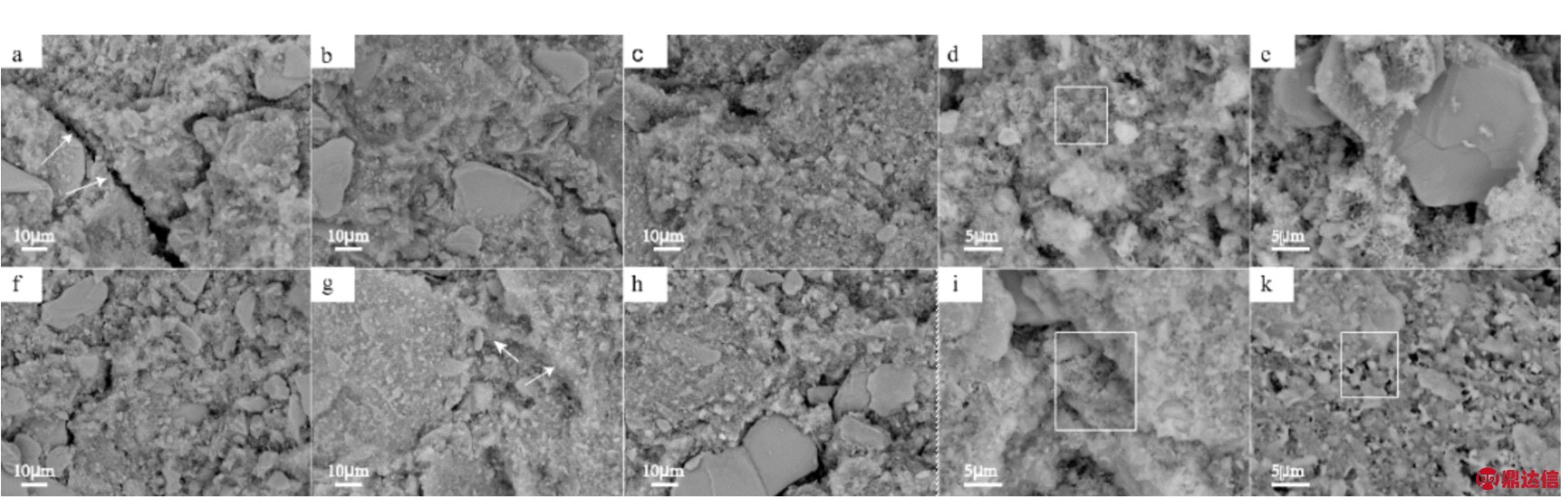

Fig.6是不同温度时硅橡胶复合材料烧蚀后的微观形貌图。如Fig.6所示,随烧蚀温度的升高,硅橡胶复合材料的致密性随之提高。对于F-SR,500 ℃烧蚀后试样出现较大的裂纹,填料之间接触相对松散,而Pt/F-SR 试样表面裂纹较少,填料之间接触相对更加紧密。600 ℃烧蚀后试样均出现隆起的“山脊”,这是由于玻璃粉融化形成流动的液相充当填料之间连接的桥梁,当温度降低时形成隆状的“山脊”。从Fig.6g可以看出,Pt/F-SR 试样出现的“山脊”更明显、更连续。这可能是因为Pt/PZS 的存在使玻璃粉融化更加完全,流动性更好。800 ℃烧蚀后试样中填料之间接触更加紧密,从Fig.6d与Fig.6i对比可以看出,Pt/FSR 试样填料之间结合更加致密。900 ℃烧蚀后复合材料中的云母片边缘开始融化,各填料之间结合更加紧密。从Fig.6e和Fig.6k的对比中可以看出,Pt/FSR 试样出现连续的网状结构陶瓷相,并且网状结构与云母片连接紧密,起到支撑热解试样强度的作用,相应其弯曲强度最好。硅橡胶复合材料的微观形貌分析结果与试样的弯曲强度结果一致。

Fig.6 Micro-morphologies of flame retarded silicone rubber composites at different ablation temperatures

F-SR:a:500 ℃;b:600 ℃;c:700 ℃;d:800 ℃;e:900 ℃;Pt/F-SR:f:500 ℃;g:600 ℃;h:700 ℃;i:800 ℃;k:900 ℃

2.6 力学性能

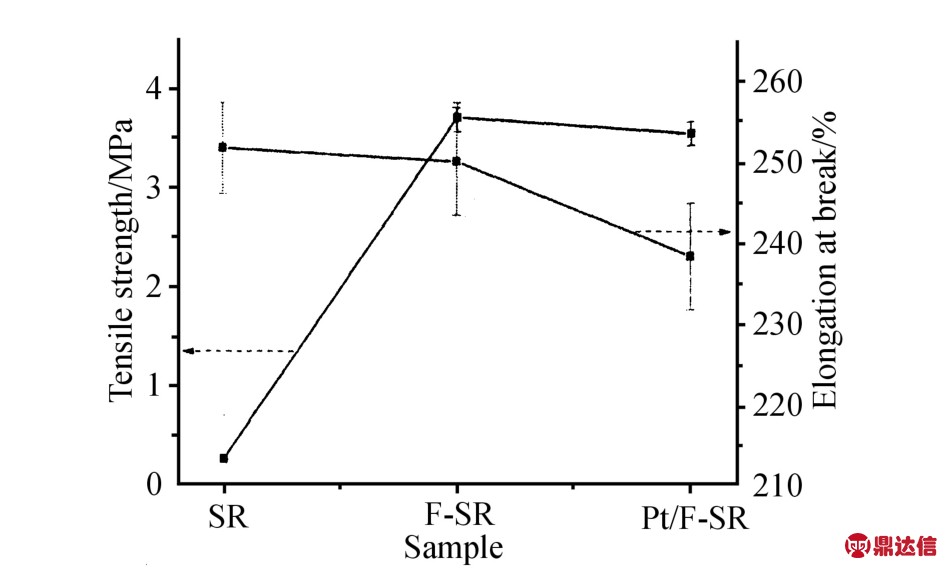

硅橡胶复合材料拉伸强度和断裂伸长率如Fig.7所示。结果显示,加入无机填料后的耐火硅橡胶材料拉伸强度有了显著的提高(由0.5 MPa提高到3.7 MPa),并且断裂伸长率并没有降低。与之相比,加入Pt/PZS 微球后拉伸强度和断裂伸长率分别为3.5 MPa和242%,与加入微球之前相比并没有明显的降低,说明极少量Pt/PZS微球的加入并不会恶化硅橡胶的力学性能。

Fig.7 Tensile strength and elongation at break of flame retarded silicone rubber composites

2.7 电学性能

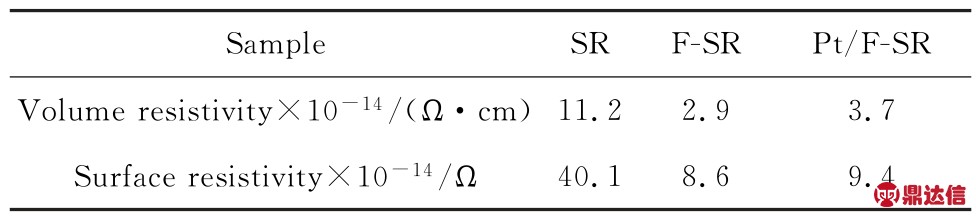

在绝缘材料的应用中,体积电阻率和表面电阻是重要的考量因素。本论文中的耐火硅橡胶复合材料体积电阻率和表面电阻率结果如Tab.5 所示。由Tab.5可知,与纯硅橡胶相比,无机填料的加入使材料的体积电阻率(11.2×1014Ω·cm)与表面电阻率(40.1×1014 Ω)均有大幅下降,分别下降了74.2%与78.5%。表明无机填料中的金属氧化物等增加了材料的导电性。虽然电阻率有所降低,但是都满足于绝缘材料绝缘要求:电阻率不小于1.0×1012。而0.01 phr极微量Pt/PZS微球的加入相对于F-SR 试样体积电阻率和表面电阻率都有提高,分别提高了28.7%和9.02%。这可能由于绝缘性Pt/PZS微球在硅橡胶基体中的分散降低了电子在导电性无机填料间的传输。

Tab.5 Electrical properties of flame retarded silicone rubber composites

3 结论

(1)成功合成了磷腈衍生物微球并将Pt负载于其表面,得到了Pt/PZS 微球。极微量Pt/PZS 微球(0.01 phr)的加入即能大幅提高耐火硅橡胶复合材料的热稳定性和成炭性。800 ℃下残余质量达到58.9%,并且最大失重下的温度提高了60℃。硅橡胶复合材料的燃烧性能也得到了显著地改善:热释放总量降低49.8%,热释放速率降低67.0%,烟释放总量下降57.1%,烟释放速率下降57.1%,质量损失降低46.7%。Pt/PZS微球的加入还使表面电阻率与体积电阻率分别提高28.7%和9.0%。500~900 ℃烧蚀后,硅橡胶试样保持良好的形貌,弯曲强度从0.1 MPa增大到2.1 MPa,增大20倍。

(2)Pt/PZS 微球的加入利于玻璃粉流动相的形成,并促进连续网状结构陶瓷相的形成,Pt/PZS微球对硅橡胶材料有着显著的催化交联成炭,并促进硅橡胶的陶瓷化。本文的研究对开发新型耐火陶瓷化硅橡胶复合材料提供了有益的参考。