摘 要 为了研究不同氢氧化铝含量的硅橡胶绝缘材料的憎水性丧失及恢复特性,使用去离子水对复合绝缘子用硅橡胶材料进行浸泡处理后在实验室标准环境下进行憎水性恢复;采用恒温试验箱对硅橡胶材料进行低温冷冻处理。以硅橡胶材料静态接触角表征憎水性的变化规律,测得硅橡胶材料在常温及低温下随氢氧化铝含量变化的憎水性丧失及恢复规律;并分析原因机理。针对不同氢氧化铝含量的硅橡胶绝缘材料的憎水性迁移特性,依照标准方法涂污,并迁移4 d,用静态接触角表征不同氢氧化铝含量硅橡胶材料的憎水性迁移特性;并分析了硅橡胶憎水性迁移的机理。

关键词 硅橡胶材料 低温 憎水性恢复 憎水性迁移

由于电压等级的不断提高,所以电力系统对绝缘子的性能要求越来越高。在复杂多变的环境条件下,例如长时间的干燥带电弧放电和表面沉积污秽层会使绝缘子的表面变成亲水性,从而会导致闪络的发生。硅橡胶材料的绝缘子可以在一定时间后自动恢复绝缘子表面的憎水性,并且能够使其表面的污秽层具有憎水性,硅橡胶采具有优异的耐湿闪性能以及耐污闪性能,这使得硅橡胶材料能够在众多的材料中脱颖而出,成为最适合的高压绝缘子材料。针对不同氢氧化铝相对生胶含量的硅橡胶材料在正常及低温环境下的憎水性恢复以及迁移特性进行了研究,讨论了硅橡胶材料的憎水性丧失、恢复和迁移特性与温度及氢氧化铝相对生胶含量之间的关系,可以为硅橡胶材料在工程实际中配方选取提供参考[1]。

1 试验

1.1 试验设备

选用JC2000DM接触角测量仪来测量硅橡胶材料的静态接触角,此仪器主要用于各种材料,测量液体对于固体的浸润性,测量原理是光学成像的原理,实现对静态接触角的测量。

降温试验采用了从北京切克试验设备有限公司定做的高低温试验箱GDW/DY—408C来试验对硅橡胶材料的降温,满足GB/T 2423.1—2001低温试验准则。

1.2 试验材料

试验所使用的高温硫化硅橡胶材料是从淄博绝缘子生产有限公司订制的,有氢氧化铝相对生胶含量分别为90%、110%、130%的三种不同试样材料,其中氢氧化铝相对含量为110%的是正常试样材料。它的主要成分含量如表1所示[2]。

由于测量仪器尺寸限制,为使得测量方便,将硅橡胶样片剪裁成40 mm×50 mm的形状,其厚度均为1 mm。

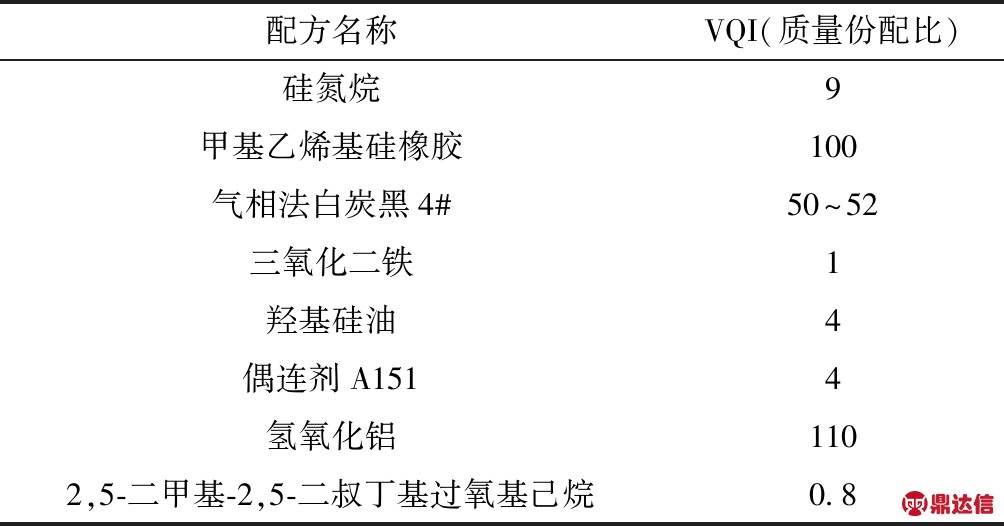

表1 硅橡胶材料配方表

Table 1 Formulation table of silicone rubber material

2 静态接触角测试

2.1 样品预处理

由于硅橡胶材料表面会附着一定的杂志,试验之前,需要用去离子水和无水乙醇对样品进行擦拭,使试片清洁[3]。

2.1.1 憎水性丧失试验

选取已经清洁完毕的氢氧化铝相对生胶含量分别为90%、110%、130%的三种试样,每种材料试样的试验数量为3片,在实验室标准环境条件下,置于盛有去离子水的密闭容器中浸泡96 h,去离子水保证试样完全浸没。浸泡完成后将试样取出,甩掉表面水珠,用滤纸吸干剩余水分,测量其静态接触角。

2.1.2 憎水性恢复试验

完成憎水性丧失试验测量后,将三种试样从去离子水中取出,置于密闭容器内,分别于实验室标准环境及低温条件下试样恢复24 h,测量恢复过程中测量试样静态接触角。

2.1.3 憎水性迁移试验

选取已经清洁完毕的氢氧化铝相对生胶含量分别为90%、110%、130%的三种试样,每种材料试样的试验数量为3片[4],依照DL/T 810—2002附录B中B.2.2、B.2.3条的方法涂污,盐密和灰密分别为0.1 mg/cm2、0.5 mg/cm2,浸污法具体步骤如下:

(1)浸污糟的尺寸大小以及污液的体积应该保证试样可以被全部浸没于污液之中。根据试验要求的盐密灰密及污液体积,将50 g NaCl、250 g硅藻土溶解于1 L去离子水中[5],将其配置成污液并将其搅拌均匀。

(2)把预处理过的试样小心浸入污液中,转动一两圈后将拿试样出,然后在实验室标准环境条件下使其干燥。将伞裙边缘积聚的污液清除,在试样浸入污液进行染污的过程中要不断地搅拌污液来保证均匀性。

将通过浸染法涂污后的试样置于实验室标准环境及低温条件下的防尘密闭容器内进行憎水性迁移,迁移时间为4 d,迁移4 d后,取出试样顺序测量其静态接触角。

2.2 样品测量

常温测量:常温下25 ℃,在无风密闭的试验环境中,每次将5 μL去离子水滴到硅橡胶材料表面,然后待水滴静置5 s后,通过测量软件抓取图像保存,每个试样测量时随机选择5处不同的位置进行测量从而减小测量误差,每次测量的试样数量是3片,记录所有试样的静态接触角数值,计算平均值。

低温测量:把在常温测量过的硅橡胶试样再次用无水乙醇进行处理,等待试样表面无水乙醇挥发完全之后将试样放入清洁的密闭容器中,将密闭容器放入高低温试验箱之中进行降温,将试验箱温度设置为一恒定值,对硅橡胶材料试样进行冷冻处理,随后再次测量低温下三片试样的憎水性,测量方法与常温测量方法相同,记录所有试样的静态接触角数值,计算平均值[6]。

3 试验结果与分析

3.1 常温憎水性的丧失与恢复

为了研究实验室标准环境下氢氧化铝相对生胶含量对硅橡胶材料憎水性丧失及恢复特性的影响,选取氢氧化铝相对生胶含量分别为90%、110%、130%的硅橡胶试样,其中氢氧化铝相对生胶含量分别110%为目前工程常用试样。

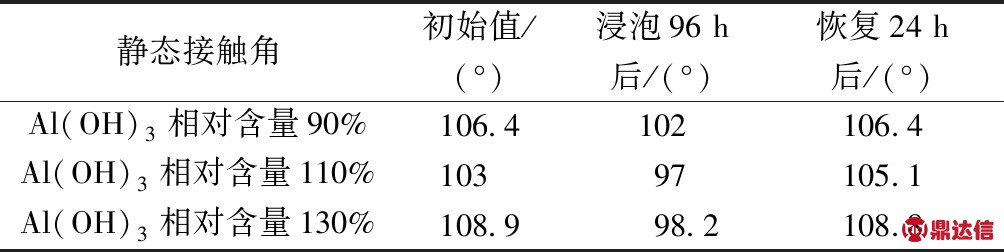

在实验室标准环境下置于密闭容器使用去离子水浸泡96 h,后于密闭容器内恢复24 h,分别测量硅橡胶试样静态接触角,试验结果如表2所示。

表2 硅橡胶憎水性丧失及恢复数据

Table 2 Silicone rubber hydrophobic loss and recovery data

从表2可知,未处理前氢氧化铝相对生胶含量为110%的硅橡胶试样憎水性均弱于氢氧化铝相对生胶含量为90%、130%的硅橡胶试样,这表明工程实际常用硅橡胶试样憎水性未达到最优,可适当调整氢氧化铝含量来提高硅橡胶的憎水性。对于憎水性减弱特性试验,经过去离子水浸泡96 h后,氢氧化铝相对生胶含量90%、110%、130%的三种试样憎水性均有一定程度减弱,其中氢氧化铝相对生胶含量90%的试样静态接触角减弱最少,憎水性最好,且三种试样均能在24 h内有效恢复至初始值。

这是由于硅橡胶材料的主要成分为氢氧化铝分子与甲基乙烯基生胶分子,其中氢氧化铝分子相较于甲基乙烯基生胶分子具有更大的亲水性,硅橡胶材料经过去离子水浸泡后,在硅橡胶表面会产生亲水性的极性基团,其中氢氧化铝分子发挥重要作用,表现为憎水性的丧失,由实验结果可得硅橡胶材料憎水性的丧失与硅橡胶材料中氢氧化铝分子含量成正比关系。硅橡胶材料置于空气中后,由于表面能较高,材料表面亲水性极性基团中分子链会向内部迁移,使得硅橡胶材料表面能降低,从而使得硅橡胶材料憎水性得以恢复,表征为接触角的上升。

当硅橡胶材料中氢氧化铝的含量相对正常含量偏多或偏少时,材料的静态接触角相对较大,硅橡胶材料中氢氧化铝的含量较正常试样偏少时,可以有效防止材料憎水性的丧失,工程实际中可以适当调整硅橡胶配方以达到更好的憎水特性,但也应顾及硅橡胶材料的抗拉伸能力及邵氏硬度,综合考虑各项要求对硅橡胶配方进行适当调整[7]。

3.2 低温憎水性的丧失与恢复

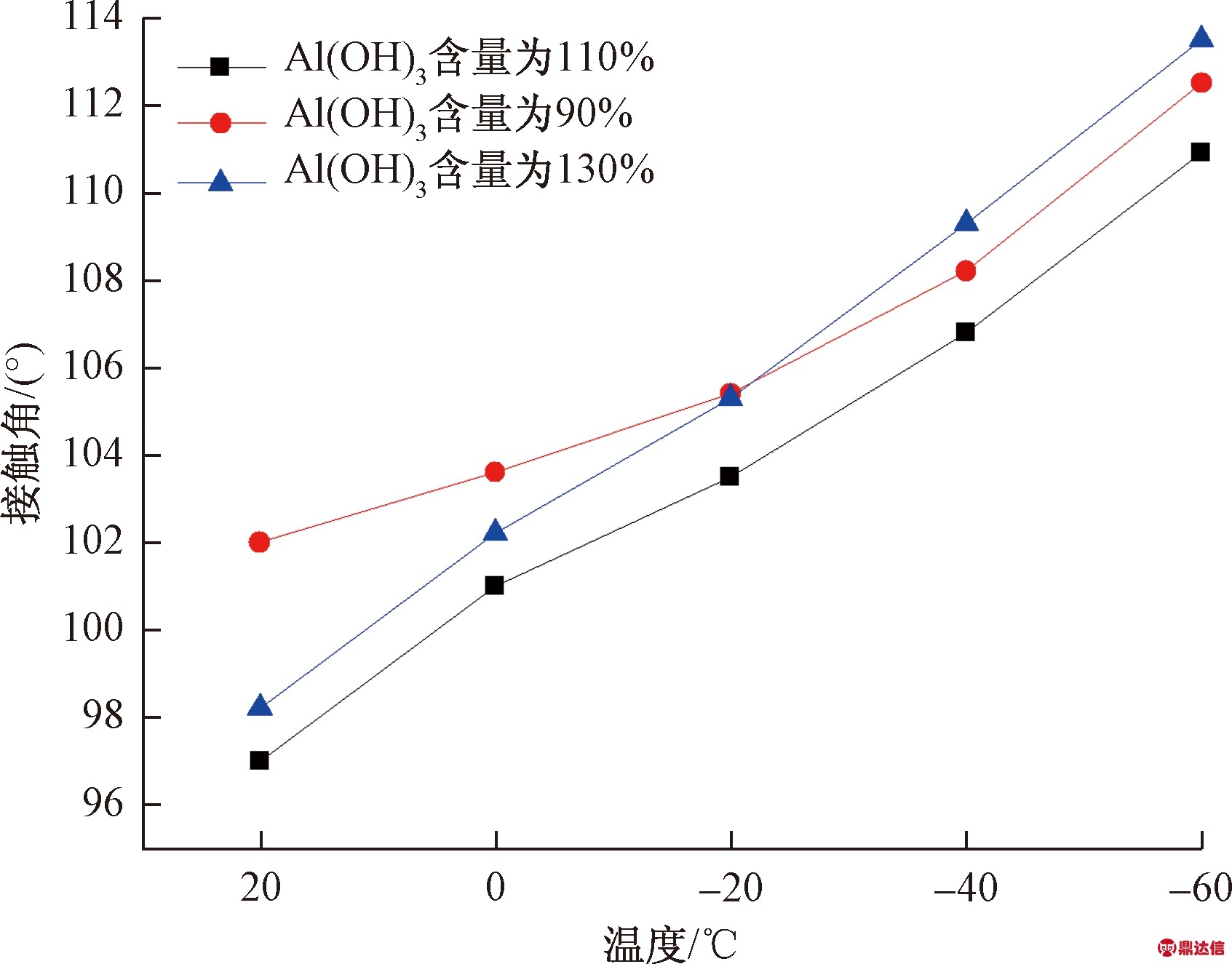

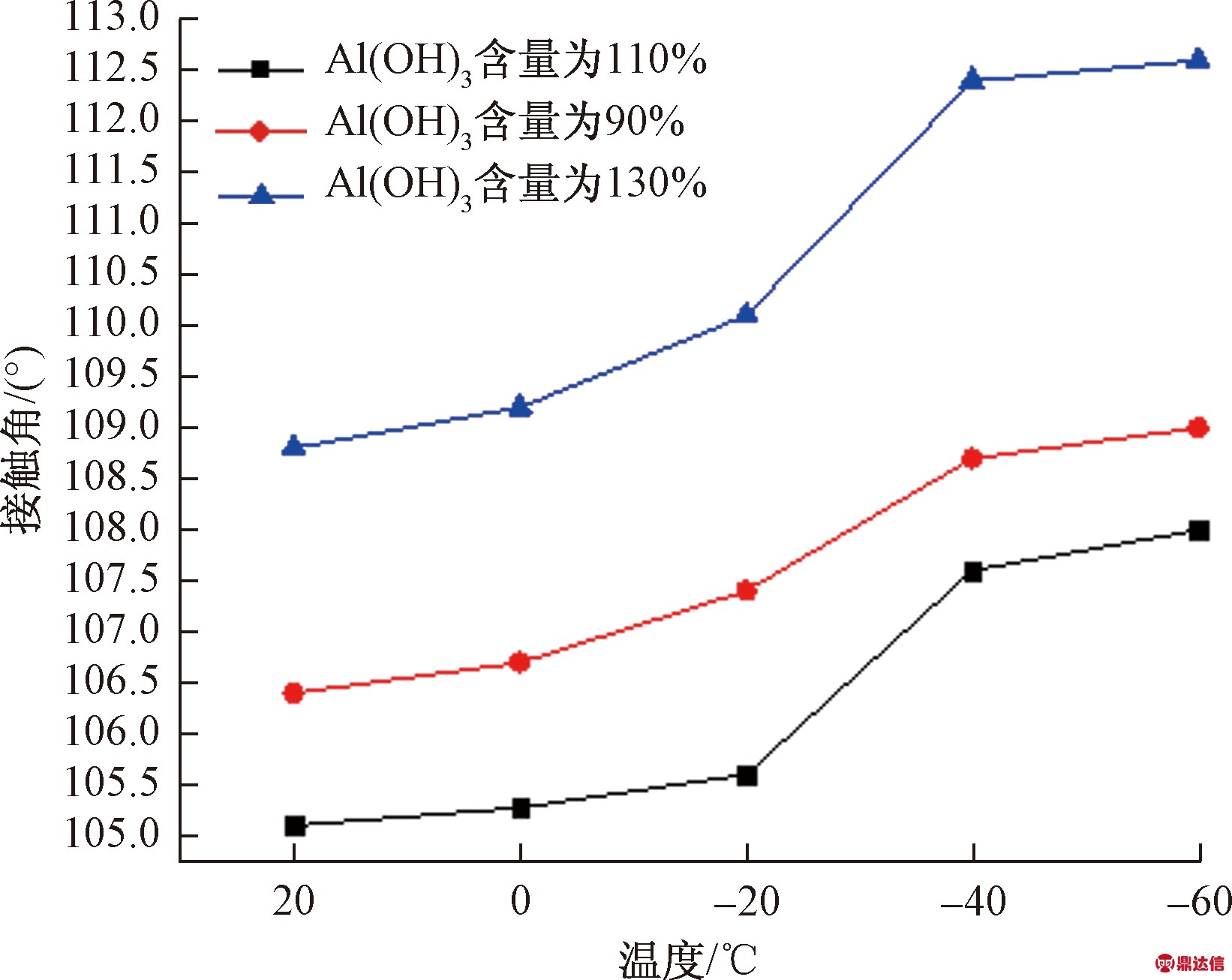

选取经过去离子水浸泡96 h氢氧化铝相对生胶含量90%、110%、130%的硅橡胶试样以及恢复24 h后的不同氢氧化铝含量硅橡胶试样,每种有3片试品,分别放入恒温箱中进行低温处理,处理温度为0 ℃、-20 ℃、-40 ℃、-60 ℃,测量静态接触角均值,得到不同氢氧化铝含量硅橡胶试样在憎水性丧失及恢复后静态接触角随温度变化规律[8],试验结果如图1、图2所示。

图1 浸泡96 h不同氢氧化铝含量试品接触角均值变化

Fig.1 Change of contact angle mean value of different

aluminum hydroxide content samples after

96 hours of immersion

图2 恢复24 h不同氢氧化铝含量试品接触角均值变化

Fig.2 Change in contact angle mean value of different

aluminum hydroxide content samples after

24 hours of recovery

由测量结果可知,不同含量的硅橡胶试样与不同处理方式的硅橡胶试样,经过低温处理后静态接触角均有所增大,并且随着处理温度的降低静态接触角呈现单调上升的趋势。且经过去离子水浸泡96 h后试样在低温下憎水性提高较恢复后试样低温下憎水性提高速率明显较快,恢复后的硅橡胶试样静态接触角在-60 ℃低温处理后趋于饱和,增长不再明显。

由于硅橡胶材料的主要成分为氢氧化铝分子与甲基乙烯基生胶分子,静态接触角的变化与这两种分子的状态密不可分,其中氢氧化铝分子相较于甲基乙烯基生胶分子具有更大的亲水性,在低温处理下,硅橡胶材料的氢氧化铝分子分布会发生变化,由表面逐渐向本体内部致密,硅橡胶内部甲基乙烯基生胶分子基团间隙中会有更多的氢氧化铝分子,相应甲基乙烯基生胶分子中非极性的甲基或乙烯基团在硅橡胶表面显得更为致密,从而整个硅橡胶材料的憎水性显著上升。

浸泡96 h后的硅橡胶材料表面具有更多的亲水极性基团,低温处理下这种致密度的变化更为容易,材料的憎水性上升也更为明显,恢复24 h后硅橡胶材料表面亲水基团已经向本体迁移,使得这种致密度的变化更容易达到饱和,硅橡胶材料的静态接触角上升较慢,在-60 ℃低温处理下静态接触角上升趋于稳定,憎水性变化不再明显。

3.3 不同氢氧化铝含量憎水性迁移

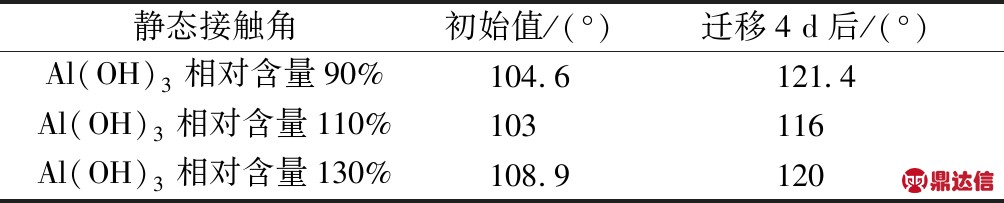

为了研究硅橡胶材料中氢氧化铝含量对涂污后憎水性迁移特性的影响,依照DL/T 810—2002附录B中B.2.2、B.2.3条的方法分别对氢氧化铝相对生胶含量90%、110%、130%的硅橡胶试样进行涂污,每种试样选取三片试品,盐密和灰密分别为0.1 mg/cm2、0.5 mg/cm2,涂污后的试样置于实验室标准环境下的防尘密闭容器内进行憎水性迁移,迁移时间为4 d[9]。在常温25 ℃左右的无风密闭环境中测量静态接触角,试验结果如表3所示。

表3 硅橡胶憎水性迁移试验数据

Table 3 Silicone rubber hydrophobic migration test data

标准试验中,氢氧化铝相对生胶含量90%、110%、130%的三种试样均有较好的迁移特性,憎水性迁移特性排序为氢氧化铝相对生胶含量为90%试样较好,氢氧化铝相对生胶含量为110%次之。

硅橡胶相较于其他有机材料内部分子网络结构比较稀疏,氢氧化铝分子与甲基乙烯基生胶分子具有相对宽泛的移动空间及通道,内部未交联的非极性小分子处于相对活跃的游离状态。当硅橡胶材料表面涂污后,硅橡胶内部处于游离态的小分子会自发的向污秽层移动,表现为具有一定规律的定向移动,由材料内部向污秽层扩散。硅橡胶内部小分子所受约束较小,这种小分子的定向移动较为明显,部分分子扩散到污秽层表面,变现为硅橡胶材料污秽表面具有较好的憎水迁移特性,在这种分子定向移动中,非极性分子较氢氧化铝极性分子表现更为明显[10]。

4 结论

分析了不同氢氧化铝含量的硅橡胶试样的憎水性丧失、恢复及迁移的变化规律,结论如下:

(1)正常状态下氢氧化铝相对生胶含量为110%的试样的静态接触角均值小于含量为90%、130%的试样,这表示正常试样的憎水性并不是最好的,在兼顾邵氏硬度及抗撕拉能力情况下,可以调整氢氧化铝含量提高憎水性。

(2)经过去离子水浸泡96 h后,氢氧化铝相对生胶含量90%、110%、130%的三种试样憎水性均有一定程度减弱,其中氢氧化铝相对生胶含量90%的试样憎水性减弱最少,憎水性最好,且三种试样均能在24 h内有效恢复至初始值。

(3)低温环境下,不同氢氧化铝含量的硅橡胶试样憎水性均有所提高,经过去离子水浸泡96 h后试样在低温下憎水性提高程度较恢复24 h后试样要明显很多,且随着温度降低硅橡胶材料憎水性提高逐渐趋于饱和。

(4)氢氧化铝相对生胶含量90%、110%、130%的三种试样均有较好的迁移特性,且氢氧化铝相对生胶含量为90%试样较正常试样具有更好的迁移特性。