摘要:综述了硅橡胶与金属热硫化粘接的研究现状,首先介绍了粘接的基本机理,论述了金属表面湿润的重要性、粘接的主要理论以及偶联剂在粘接过程中的作用;其次介绍了粘接表面的处理方式,包含了金属表面的清洗、去除金属表面氧化层和在金属表面形成反应性基团;最后重点介绍了提高硅橡胶与金属热硫化粘接的主要3种方式:对硅橡胶分子主链接枝粘接性官能团、研制含偶联剂的胶粘剂配方、硅橡胶与增强体复合。

关键词:硅橡胶;金属;热硫化;偶联剂;胶粘剂

硅橡胶具有优异的耐高低温、臭氧、溶剂和辐射等性能,优于许多传统的弹性材料,在自动化和航空航天领域得到大量应用,如阻尼材料和密封材料等[1,2]。由于硅橡胶分子主链(-Si-O-)极性不强,反应活性低和不兼容的化学表面,很难与金属形成有效的粘接,降低了其使用的可靠性 [3]。目前,硅橡胶与金属的粘接主要有冷粘接(硫化胶与金属在室温下粘接)和热硫化粘接(未硫化胶与金属在高温下粘接)2种方式,一般硅橡胶的热硫化粘接,是硅橡胶制品生产中常用的方法,更适合与硬质金属的模压成型。

理论上,硅橡胶的聚二甲基硅氧烷和极性表面之间因分子间的物理相互作用,将提供足够的附着力,实际上这种作用力是远达不 到 使 用 需 求 ,Creton等 [4] 和 Vallat等 [5]研究发现聚二甲基硅氧烷薄膜和玻璃基质之间的这种剥离能每平方米只有几焦,所以需要硅橡胶和基质表面之间有化学交联作用。硅橡胶的热硫化粘接方式有:自由基固化和加成固化(缩合固化主要用于室温硅橡胶粘接),实际操作可根据与金属粘接的硅橡胶种类和形态进行选取 [6]。根据目前的研究情况,硅橡胶与金属的热硫化粘接,对硅橡胶聚二甲基硅氧烷分子主链改性和硅橡胶配方优化来提高粘接的研究比较少,大多数研究主要围绕胶粘剂的配方来开展,其中偶联剂的运用是关键,它在金属和硅橡胶之间起到“桥梁”的重要作用,如硅烷偶联剂、氨基化合物/酰胺、铝锆偶联剂等 [7]。本文综述了硅橡胶与金属热硫化粘接的机理、粘接表面的处理方法以及提高粘接强度的主要3种方式。

1 粘接机理

1.1 粘接物质在金属表面的湿润

粘接是一种界面现象,粘接过程主要是界面物理和化学发生变化的过程。要实现硅橡胶和金属制件强有力的粘接,粘接物质必须与金属表面有很好的湿润性,其重要的前提是在2者界面间形成某种最低的能量结合[8]。因为聚二甲基硅氧烷的表面张力(20.4 mN/m)低于大多数基质的临界张力(500到1 800 mN/m),很容易在大多数表面扩散,如图1所示,对于硅橡胶胶粘剂配方来说,良好的 湿 润 条 件 是 :γ LV≤ γ SV , γ LV和 γ SV分 别 是硅橡胶胶粘剂和基质的表面自由能 [9]。一般情况下,2者之间所形成的接触角越小,粘接效果越好。

图1 液体滴在固体表面上的接触角示意图

Fig.1 Schematic of the contact angle that form a liquid drop on a solid surface

1.2 与金属的粘接理论

当粘接物质湿润了金属表面时,因为机械互锁、扩散和化学键作用,保证了粘接界面的均匀形成。机械互锁的方式是金属表面粘接的关键,能在粗糙的表面形成机械互锁力,形成厚度由0.1 μm到100 μm的胶粘剂层,同时粗糙的表面增加了物理接触面积,提高了粘接力,Gent等 [1 0]论证了表面喷砂的金属和橡胶之间的粘接剥离强度比未处理的金属提高了2到3倍。扩散是胶粘剂层非结晶或非高度交联的大分子,通过热运动扩散到硅橡胶基质内形成分子链间的缠结,一般可以在胶粘剂里添加分子质量较大的聚二甲基硅氧烷分子。化学交联作用是硅橡胶与金属热硫化粘接的主要作用力,一些学者认为化学交联能使硅橡胶和粘接基质之间形成kJ/m2的能量,而机械互锁和扩散理论只是提高粘接强度的补充作用[1 1]。

1.3 偶联剂在粘接过程中的作用

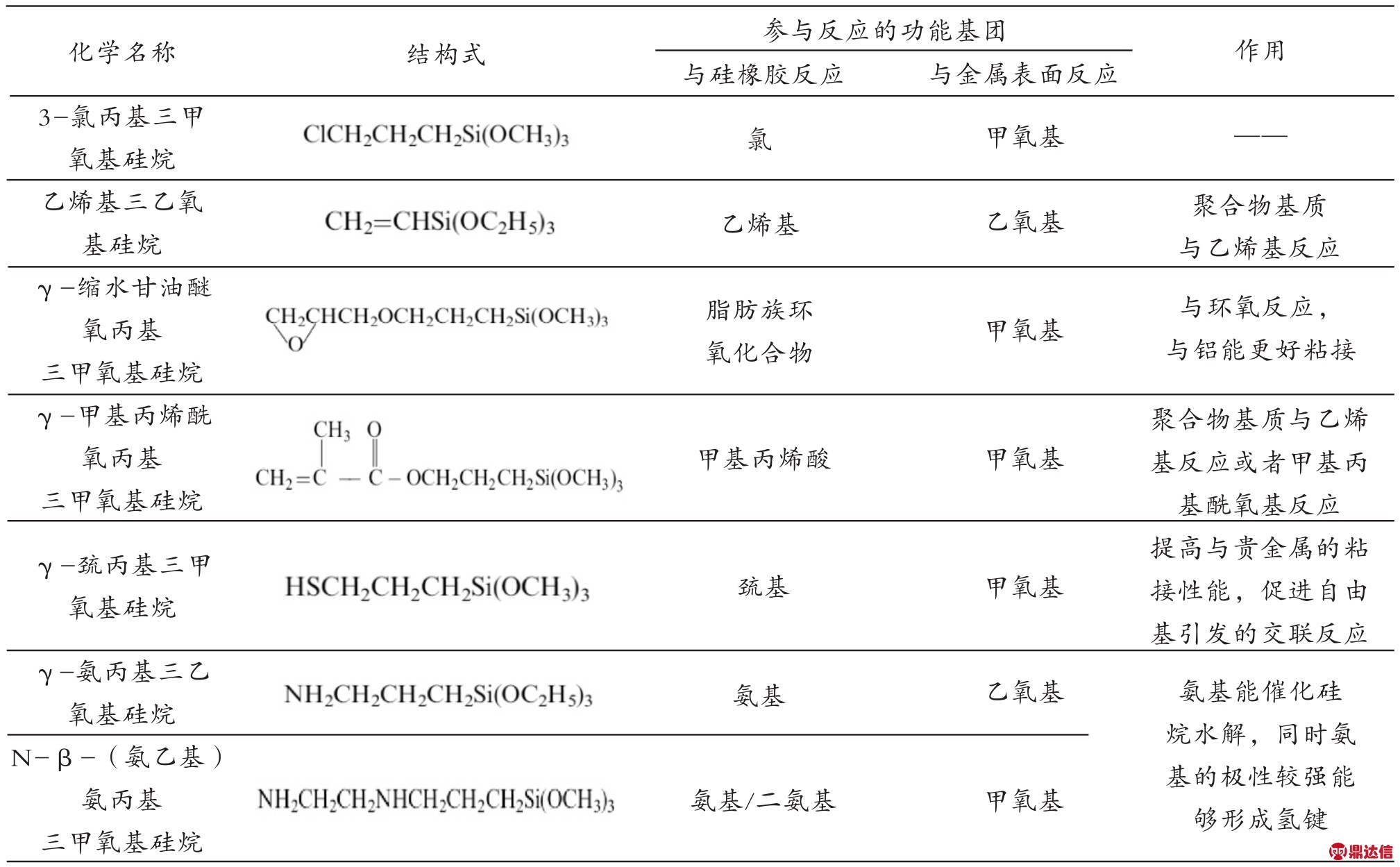

硅烷偶联剂的结构为R-Si(OR')3,其中R代表有机功能基团,R'代表可水解的基团,它有双重作用,极性的硅醇基团可以和金属表面的羟基反应,有机功能基团能和硅橡胶分子反应,起到“桥梁”的作用,将金属和硅橡胶粘接在一起。现在商业化的硅烷偶联剂种类在不断增加,其中比较常见和典型的硅烷偶联剂见表1 [12]。

表1 一些典型的商业化硅烷偶联剂

Tab.1 Typical silane adhesion promoters commercially available

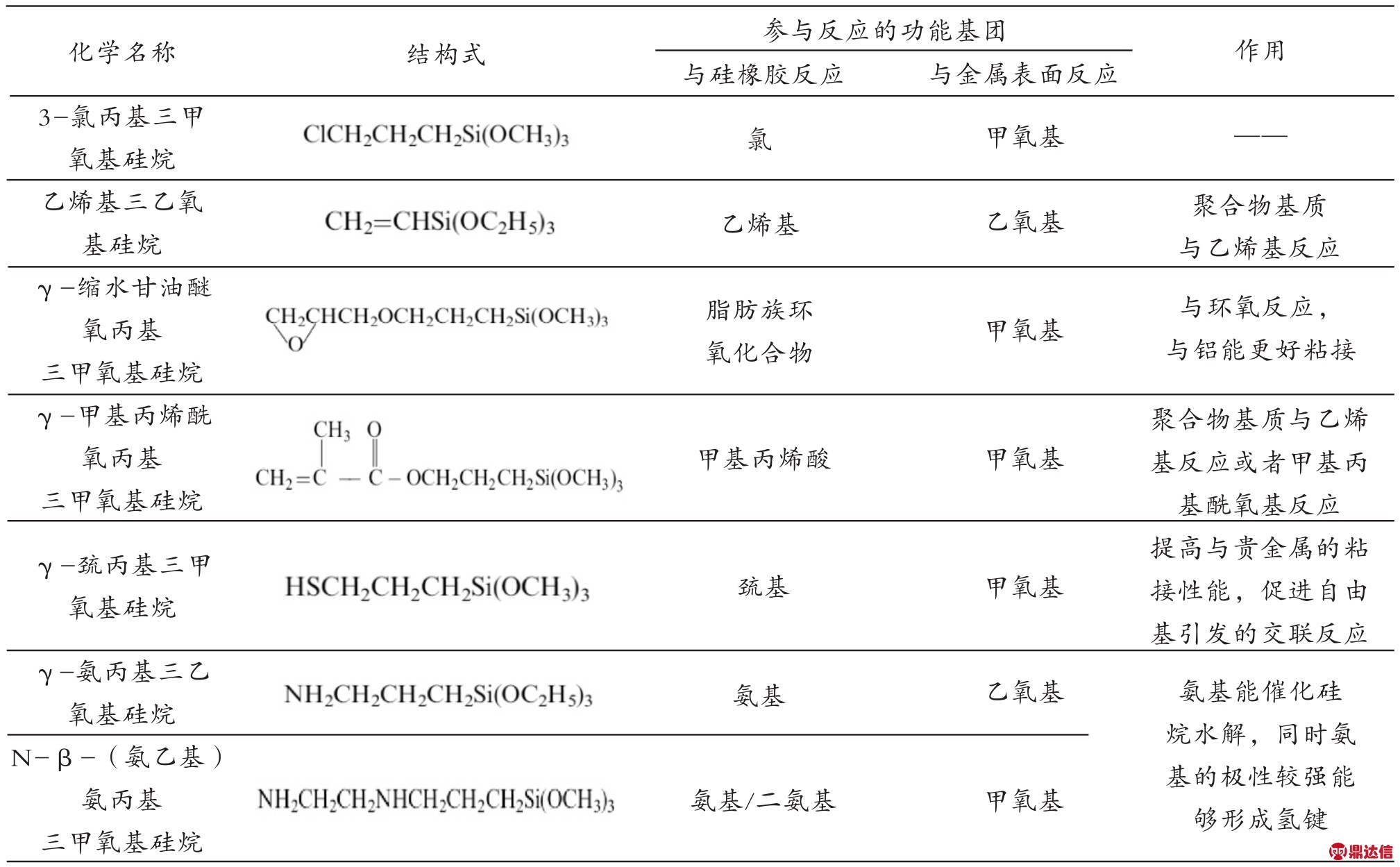

为了保证硅烷偶联剂能均匀地涂抹到金属表面,通常将其溶解在乙醇和水的混合溶液中或者有机溶剂中(如汽油、甲苯等),反应机理如图2所示 [1 3,14]。第1步为硅氧烷的水解,在水或者酒精的混合液中,硅氧烷提前发生水解,形成硅醇官能团,但对于有机溶剂而言,须等待溶剂蒸发完,从金属基质上或者大气中吸收水分,水解反应才缓慢发生;第2步为硅醇之间相互缩合形成网络,平行的氢键与基质表面的羟基官能团形成最后的交联缩合;第3步为硅氧烷上的有机官能团与硅橡胶发生反应,形成粘接复合材料,所使用的有机官能团类型取决于所用硅橡胶的类型。

2 粘接表面的处理

对于硅橡胶与金属的高温硫化粘接,粘接表面的处理主要是对金属粘接面而言,从图2也可以看出,硅橡胶与金属的粘接涉及到偶联剂与金属表面羟基的反应,所以金属表面的处理是粘接重要的一步。

2.1 溶剂清洗金属表面

一般采用有机溶剂清洗(如汽油、丙酮、二氯甲烷等)除去金属表面的油污等污染物;然后采用超声处理,除去金属表面一些残余和结合较紧密的杂质。溶剂清洗的优点是,没有改变金属表面的物理和化学环境,是现代工业生产中较常用的方式 [1 5]。赵云峰 [16]研究了不同的溶剂清洗打磨后的铝试片表面,发现不同的溶剂清洗对硅橡胶与铝 试片的粘接性能有影响。

图2 硅烷偶联剂与金属表面反应的机理

Fig.2 Mechanisms of reaction of silane coupling agent and metal surface

2.2 对金属表面去氧化处理

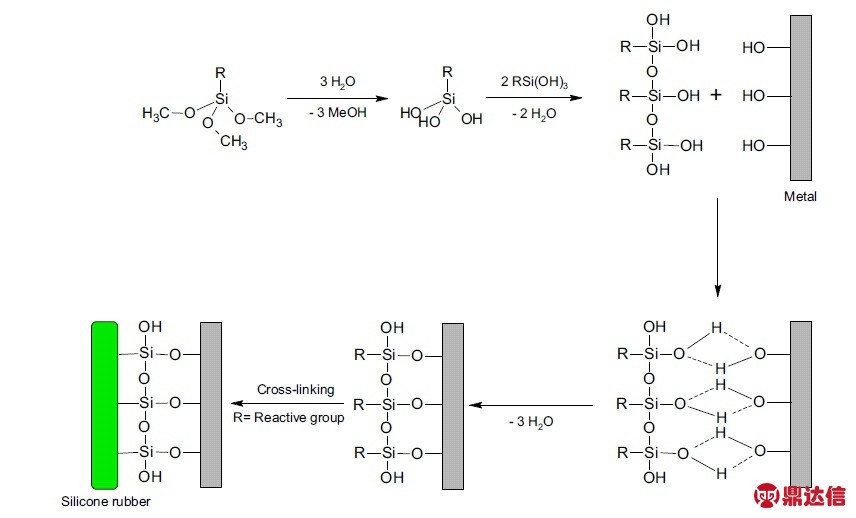

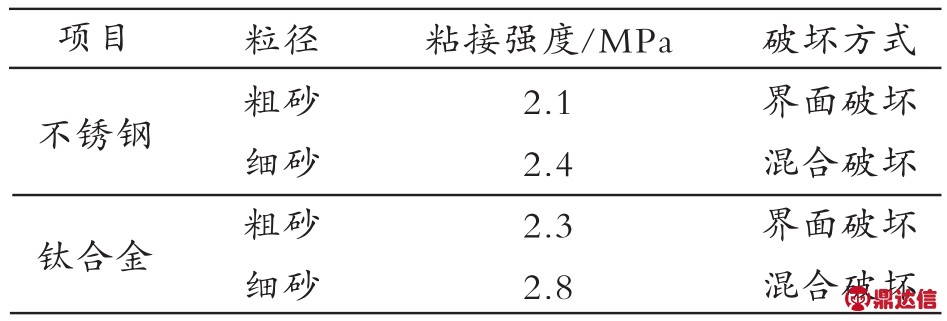

金属经过长时间的贮存都会在表面形成一层厚度不均匀的氧化层或者氢氧化物膜,这对粘接是极为不利的,需要采用化学或物理方法处理氧化的金属表面。化学处理方法主要是利用强酸或强碱把金属表面的锈蚀和氧化膜溶解掉,主要适用于小型和比较复杂的工件,但缺点是会破坏金属表面的物理和化学环境。物理处理方法主要是砂纸打磨或喷砂处理,增加金属表面的粗糙度和表面积,徐新锋[17]和 涂春潮等[18]分别研究了喷砂粒径对不锈钢和钛合金粘接强度的影响,见表2。

从表2可以看出,采用细砂对金属表面进行处理,粘接强度均提高,达到了粘接界面和橡胶的内聚破坏。Sina S [19]研究了有机涂层对于物理和化学方法处理金属钢表面的湿润性,发现水力清砂处理和喷砂处理的接触角均在110°以上,而用浓度为20% HCl处理,接触角只有49.8°。

表2 喷砂粒径对粘接强度的影响

Tab.2 Effect of sand particle size for blasting on bonding strength

2.3 在金属表面形成反应性基团

粘接表面经过清洗和去氧化处理后,有时需要在金属表面形成一层厚度可控的氧化层或者生长出数量适宜的羟基,这样更有利于胶粘剂中的偶联剂与金属表面的官能团反应,现在应用较多的一般为等离子处理、电晕处理和阳极处理等方式。M.C. Kim等 [2 0]研究了大气等离子体处理不同金属表面,通过光电子能谱(XPS)表征了金属表面元素的变化,见表3。

表3 用XPS表征等离子处理金属表面组成

Tab.3 Surface compositions of plasma treated surfaces by XPS analysis

从表3可知,经过等离子处理过的金属表面碳元素含量下降,氧元素和金属元素含量增加,说明了金属表面有机污染物(不纯净的杂质、CO2、CO等)被消除和可控的金属氧化层重新形成,增加了金属表面的反应性。

Afrooz Latifia等 [2 1]也研究了等离子体氧化316L不锈钢表面,使金属表面的化学元素组成有了较大变化,提高了反应活性基团数量,获得了更高的表面能(83.19 mN/m),通过拉伸测试,发现等离子体处理金属表面的粘接强度为0.89 MPa,远高于未处理的金属表面0.12 MPa;赵云峰 [1 6]研究了磷酸阳极化处理铝金属表面,形成了一层能聚力强和高表面能的氧化膜(Al2 O 3 H 2 O),大幅度提高了硅橡胶与铝的粘接性能,其剪切强度由0.48 MPa上升到2.42 MPa。Charles等[22,23]研究了纳米厚的等离子体处理的涂层喷射到金属表面,形成了一层具有反应活性的过渡层,其粘接破坏能由未处理的金属表面的12 J/m2上升到168 J/m2,并发现硅橡胶与厚度较薄和少量氧化的涂层处理的金属表面粘接,存在最优的粘接性能。

3 提高硅橡胶与金属粘接强度的途径

金属表面的处理,提高了胶粘剂与金属之间化学交联的能力(图2第1、2步),但如何保证不同的硅橡胶与胶粘剂形成高交联(图2第3步),使整个粘接件受力时形成橡胶内聚破坏,可以从以下3个方面进行考虑。

3.1 对硅橡胶本体分子链进行改性

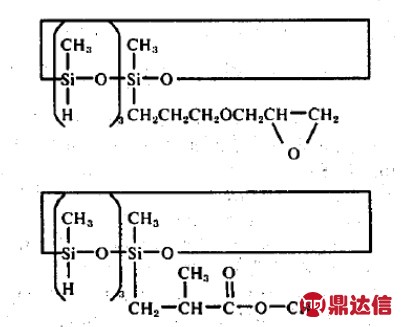

对硅橡胶聚二甲基硅氧烷分子主链进行改性,接枝一些增粘性的官能团(双键、环氧基团等)可以改变硅橡胶的分子极性,提高硅橡胶的反应活性。Y. Sato等 [24]在专利中提出,通过铂催化剂将环氧基团或酯基直接接枝到聚二甲基硅氧烷的分子主链上来增加硅橡胶与金属之间的粘接性能,见图3,根据不同的配方,通过高温加成固化反应,测得改性硅橡胶与金属铝的粘接强度在4.5 MPa以上。

图3 改性的聚二甲基硅氧烷的结构式

Fig.3 Structure of modified PDMS

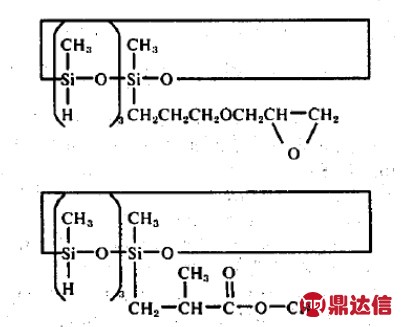

杨维生等 [2 5]通过改变聚二甲基硅氧烷的分子链结构,合成出了2种2端不同乙烯基含量封端的硅橡胶(分子质量分别为4.4万和7.8万),在高温常压下固化,测得与不同金属的剪切强度见表4。

表4 硅橡胶与金属的剪切强度(MPa)

Tab.4 Shearing strength of silicone rubber to metals

从表4可以看出,2种改性的硅橡胶与不同金属粘接性能良好,均能达到橡胶的内聚破坏,只是剪切强度较低,可能与改性橡胶的分子质量有关,分子质量较低,橡胶分子链之间作用力较小,内聚强度下降。

3.2 研制合适的胶粘剂配方

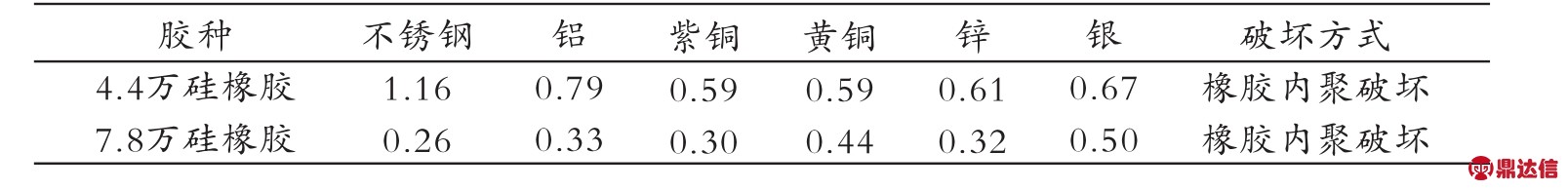

溶剂型的胶粘剂浓度对粘接性能影响较大,其固含量控制在1%~25%,一方面有利于胶粘剂对金属表面的湿润;另一方面在粘接件热硫化后,界面相因高度交联,其模量高于硅橡胶模量,且低于被粘接金属的模量,这样当粘接件受到施加的应力时,胶粘剂层能承担足够的机械应力而不会形成粘接面破坏,保证了粘接强度 [2 6]。一般粘接剂配方的主要成分为:几种含乙烯基的偶联剂、有机钛或有机锡(催化偶联剂的水解/缩合反应)、有机溶剂(甲醇、苯类等),有时也添加分子质量或官能团不同的硅树脂等,来提高胶粘剂的内聚强度或其他性能(如耐热性等)。Loïc Picard等 [27]研究了3种不同配方对高阻尼硅橡胶SiR A(含苯基、乙烯基)、高弹性硅橡胶SiR B(只含乙烯基)与金 属 铝 的 粘 接 性 能 , 其 配 方1# , 2# , 3#主 要成分和粘接性能见表5。

从表5可知,3种配方均含有乙烯基硅烷作为偶联剂,配方1中的胶乳可以提升粘接剂薄膜的成型能力,配方2中巯基硅烷可以推动自由基硫化反应;配方1和3对SiR A与铝的粘接性能较好,粘接强度达到了9.7 N/mm,而配方2对SiR B的粘接强度较高,达到了9.8 N/mm,说明了不同的胶粘剂配方对不同类型的硅橡胶与金属的粘接效果是不同的。

Foster等 [28]采用3-(甲基丙基酰氧基)丙基三甲氧基硅烷代替乙烯基三烷氧基硅烷,加入硼酸或者磷酸,使硅烷偶联剂水解和发生缩合反应,通过90°剥离试验获得的剥离力:钢为5.5 N/mm;黄铜、铝、金、锌为3.5~3.9 N/mm;铜为4.4 N/mm。Itoh等[29]研究了将乙烯基苯基硅树脂加入到乙烯基三烷氧基硅烷、乙烯化的聚二甲基硅氧烷、有机钛等配方中,在200 ℃硅油中浸泡10 d,测得硅橡胶与金属的粘接强度为290 N/cm2,提高了粘接件在硅油中的耐热性和持久性。

郑世建等 [30,31]通过向苯基和乙烯基硅橡胶中加入乙烯基三特丁基过氧化硅烷来提高硅橡胶与金属的粘接强度,结果显示,苯基硅橡胶分别与30CrMnSiA钢、1Cr18Ni9Ti不锈钢的粘接强度达到了2.91 MPa和2.30 MPa;乙烯基硅橡胶分别与30CrMnSiA钢、1Cr18Ni9Ti不锈钢的粘接强度达到了2.56 MPa和2.89 MPa,且都为橡胶内聚破坏。

3.3 硅橡胶与增强体复合

硅橡胶的配方对粘接性能有影响,可以通过优化所加的交联剂、补强填料的种类(如白炭黑表面的羟基含量和其他官能团等)、增粘剂等来提高与金属的化学交联能力。

罗权焜等 [32]研究了硅橡胶中白炭黑种类和偶联剂含量对不锈钢粘接性能的影响,发现气相白炭黑的粘接拉伸强度均能达到2.60 MPa左右,而沉淀法白炭黑只能达到2.0 MPa;使用偶联剂A-172的用量在2~4份时,粘接强度达到2.7~2.8 MPa,当高于此用量时,粘接强度下降,因为偶联剂能起到一定的增塑作用。杨维生等 [25]在硅橡胶配方中分别加入四乙烯基硅烷和四烯丙基硅烷来增加硅橡胶与不同金属的粘接性,当加入近10份四乙烯基硅烷时,与金属铝和锌的粘接剪切强度达到2.8 MPa以上,与不锈钢和钼的粘接剪切强度达到2.7 MPa以上;当加入5.5份四烯丙基硅烷时,与不锈钢的粘接强度达到1.88 MPa。

4 结束语

表5 3种胶粘剂配方和粘接强度

Tab.5 Composition of the three adhesive formulations and their bonding strength

综上所述,研究人员对硅橡胶与金属的热硫化粘接做了大量的研究工作,也取得了不少的进展,但就其粘接强度而言,还需要进一步提高来增加整个粘接件的稳定性。今后应从以下几方面继续深入开展工作:

(1)对金属表面进行活化处理,增加表面反应活性元素含量;

(2)对硅橡胶本体聚二甲基硅氧烷分子主链进行改性,引进增粘基团;

(3)根据硅橡胶种类,配制相适应的含偶联剂的胶粘剂配方,提高与金属和硅橡胶的反应性;

(4)优化硅橡胶的配方,包括引发剂、补强填料、增粘剂等。