摘 要:为提高硅橡胶/聚丙烯材料界面粘接强度,以硅烷偶联剂γ-(2, 3-环氧丙氧)丙基三甲氧基硅烷(KH-560)与八甲基环四硅氧烷(D4)、乙烯基三乙氧基硅烷(VTES)、钛酸正四丁酯及γ-异氰酸丙基三乙氧基硅烷为原料,采用共混法制备了底涂剂,并将其应用于硅橡胶材料与聚丙烯材料之间的粘接密封,考察了底涂剂对硅橡胶/聚丙烯界面粘接强度的影响.结果表明,聚丙烯表面采用底涂剂处理后,硅橡胶/聚丙烯胶接件的拉伸剪切强度由0.45 MPa提高到1.48 MPa,界面的破坏形式由界面破坏变为内聚破坏,同时胶接件具有良好的耐水性.

关键词:聚丙烯(PP);硅橡胶;底涂剂;粘接强度

0 引 言

聚丙烯(PP)材料是一种非常有前景的热塑性聚合材料之一,具有价格低廉、机械性能优异、耐化学腐蚀等许多优点,在汽车、电子、建筑、计算机等行业上应用广泛.然而聚丙烯材料的低表面能和高结晶度导致其很难与其他材料进行有效粘接,因此需要对聚丙烯基材进行改性才能提高界面的粘接强度[1].处理聚丙烯基材有很多种方法,如表面接枝[2-3]、低温等离子处理[4-5]、火焰处理法[6]、气体热氧化法、电晕处理[7]等方法,但是这些方法均存在着成本昂贵、对设备要求高、可操控性差等缺点,很难在工业生产中广泛应用,所以亟需一种简单易行且改善效果明显的方法以提高聚丙烯材料的粘接性.表面涂覆法,即采用底涂剂对聚丙烯进行表面改性有许多优点,如可操控性强、改性效果明显、成本较低,而且对于复杂形状的聚丙烯材料制品也可适用.尽管国内外已有文献报道底涂剂改性基材表面提高界面粘接强度的方法,但是所涉基材主要是金属、玻璃、皮革等材料[8-9],对聚丙烯等非极性材料用底涂剂报道甚少.

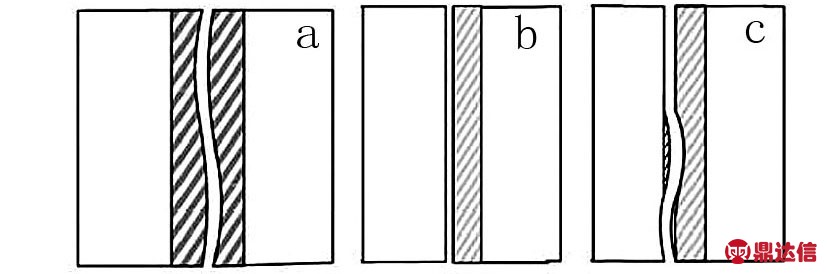

底涂剂(又称底漆或粘接促进剂)是在密封胶或胶黏剂施工过程中预先涂覆在基材表面上的溶液状物质,表干后的底涂剂会在基材表面形成一层牢固的膜,它对基材和胶都有很好的相容性,可以增强基材与胶之间的粘接力,图1是底涂剂的粘接形式.底涂剂是胶与基材之间的桥梁,采用底涂剂涂覆的胶接件的粘接强度明显得到提高.因此,底涂剂是胶黏剂行业中一个不可或缺的重要辅助材料.

在基材表面涂覆底涂剂有以下几个主要作用:1)对基材表面起保护作用,防止腐蚀;2)调节基材表面自由能,引入极性基团,润湿基材,增大基材的表面张力;3)溶解基材表面上的一些有机小分子物质;4)作为密封胶与基材粘接的桥梁,促进其化学连接;5)渗入基材内部,增加基材强度[10].

图1 底涂剂的粘接形式

Fig.1 The bonding model of primer

本文用具有较好溶解性的有机溶剂配制了以硅烷偶联剂为主要成分、其他化学组分协同作用形成的底涂剂,确定了制备底涂剂中各个物质的最佳配比,探索了底涂剂中的关键组分对硅橡胶和PP材料粘接强度的影响.

1 实验部分

1.1 主要试剂和仪器

八甲基环四硅氧烷(D4):上海凌峰化学试剂有限公司,工业级;硅酮密封胶:杭州凌志化工有限公司,LZ559;底涂剂:自制;甲苯:杭州双林化工试剂厂,AR;钛酸正四丁酯:杭州代诺化学品有限公司,AR;乙烯基三乙氧基硅烷:迈瑞尔化学,AR;γ-异氰酸丙基三乙氧基硅烷:阿拉丁试剂(上海)有限公司,AR;KH-560:杭州硅宝化工有限公司,经GC分析纯度≥98%.

红外光谱仪,TENSOR27,德国布鲁克公司;电子拉力机,AI-700M,GOTECH;超级恒温水浴,南京大学应用物理研究所;恒温恒湿箱,KFB-115-E5.2,德国BINDER公司.

1.2 实验制备

1.2.1 底涂剂配制

将2.2重量份的硅烷偶联剂γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH-560)与9.8重量份的八甲基环四硅氧烷(D4)、3.7重量份的乙烯基三乙氧基硅烷(VTES)、24.5重量份的甲苯、4.9重量份的钛酸正四丁酯及4.9重量份的γ-异氰酸丙基三乙氧基硅烷加入到反应器中,混合均匀后在80~112 ℃搅拌1 h,即得到所需要的底涂剂,密封保存.

1.2.2 基材准备和胶接件制备

按照国家标准GB/T 7124—2008将聚丙烯板裁成25 mm×100 mm的规格,胶接面制作成12.5 mm×25 mm的规格.用240﹟砂纸在聚丙烯基材表面的粘接位置按水平和竖直方向均匀打磨,用毛刷除尘后,再用无水乙醇或者丙酮溶液将聚丙烯基材表面清洗干净.在经过处理后的聚丙烯基材表面,用脱脂棉蘸取底涂剂,用微力轻轻涂覆在聚丙烯基材表面,待表干后(5~15 min),用胶枪将单组分硅橡胶均匀地涂覆在聚丙烯基材表面(胶接面积12.5 mm×25 mm),厚度控制在0.2 mm左右,制备的胶接件在(23±2)℃、相对湿度为(50±5)%的条件下固化,待试件充分固化后(10 d左右),测其相关力学性能.胶接面内聚破坏面积百分率按照GB 16776—2005进行计算.

2 结果和讨论

2.1 底涂剂的反应特性

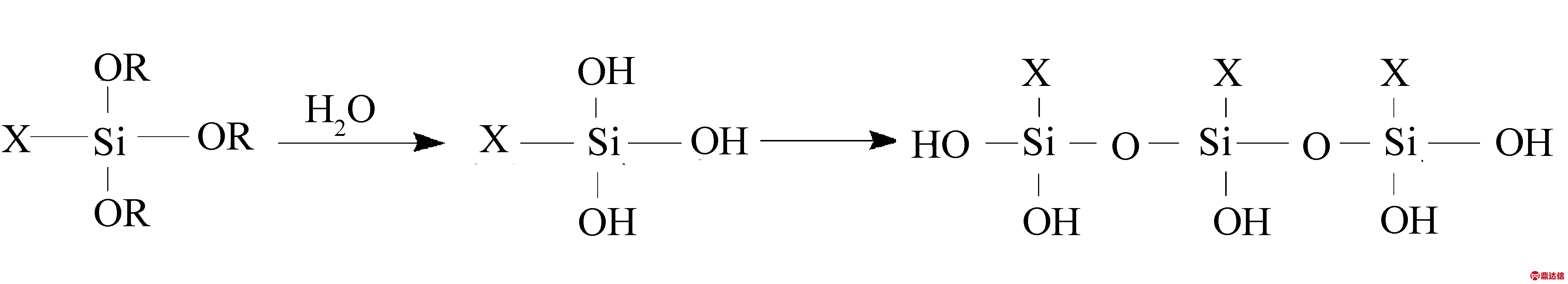

底涂剂通常以硅烷偶联剂为主要成分,硅烷偶联剂的化学结构通式为Y-R-Si-X3,其中R为烷基或芳基,X为甲氧基、乙氧基、氯等,Y为有机反应基,如乙烯基、环氧基、氨基、巯基等.硅烷偶联剂为小分子的有机硅活性化合物,以其为主要成分制备的底涂剂易在聚丙烯基材表面迁移和扩散,硅烷偶联剂分子中的有机官能团与聚丙烯基材具有相近的分子结构,呈现出良好的相容性,偶联剂分子易与基材表面通过氢键、色散力等作用力形成较强的附着力;硅烷偶联剂分子中还含有3个易水解的活性官能团(烷氧基或氯),与空气中微量水分接触即可水解形成活泼的Si—OH,Si—OH通过自身缩合或与硅橡胶中的端羟基反应形成牢固的Si—O—Si键,从而可有效改善硅橡胶与聚丙烯材料之间的粘接,其反应式如图2所示.

图2 硅烷偶联剂的水解反应

Fig.2 The hydrolysis reaction mechanism of silane coupling agent

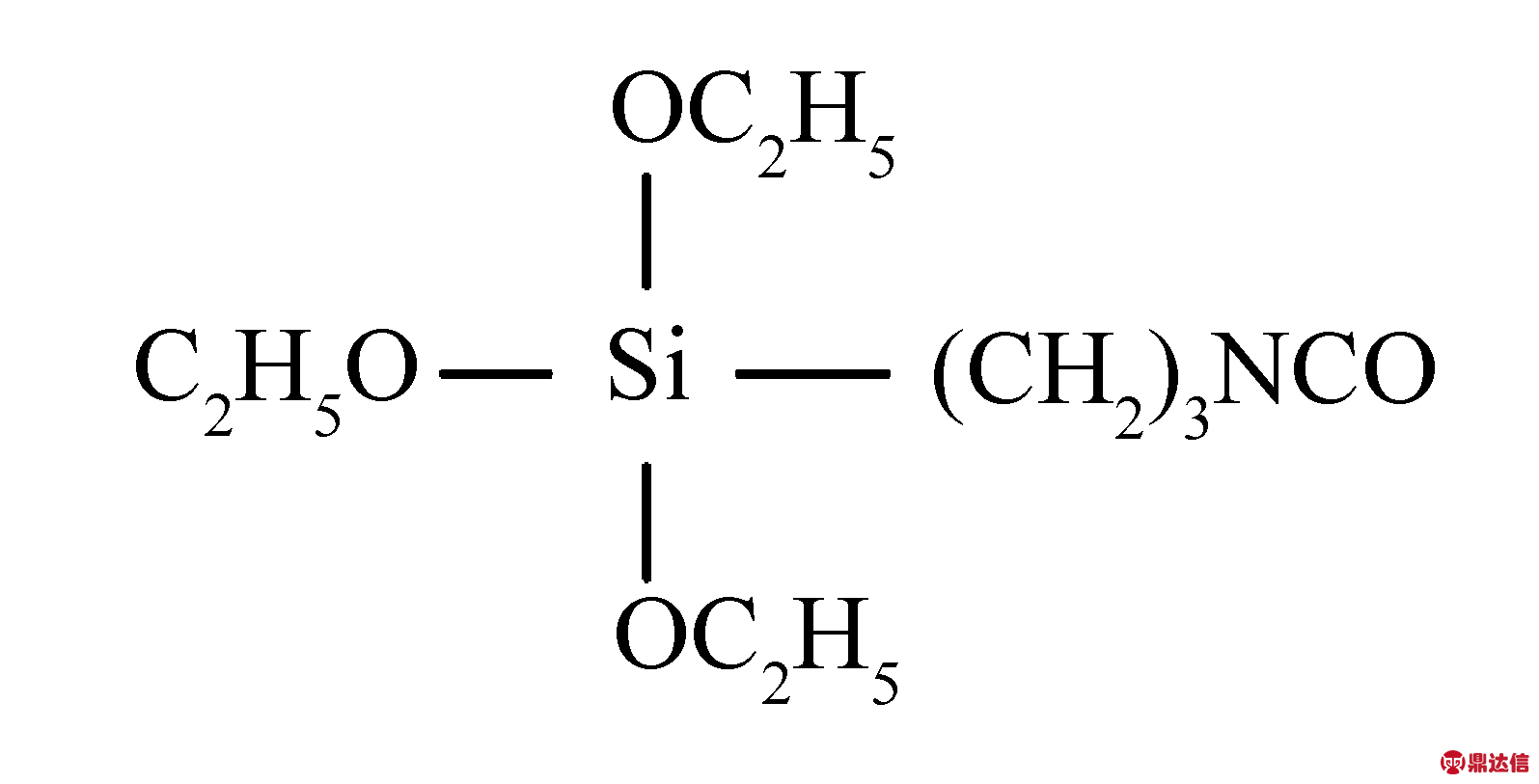

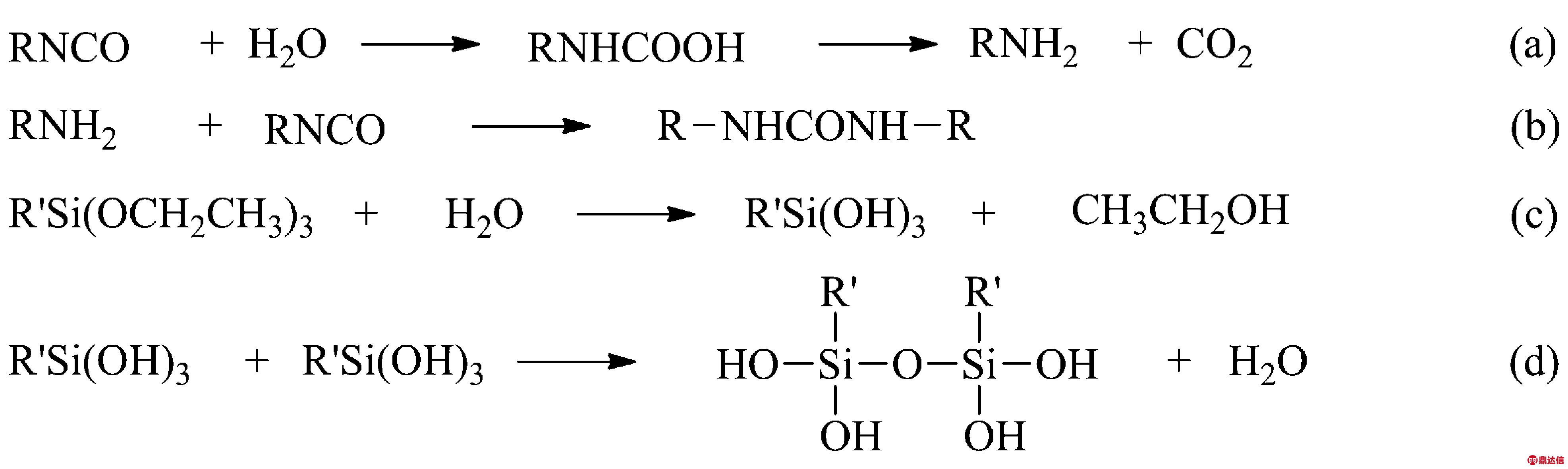

与KH-560和乙烯基三乙氧基硅烷不同,γ-异氰酸丙基三乙氧基硅烷(IPTS)为双官能硅烷偶联剂,其分子中含有烷氧基和异氰酸根两种活性基团,且这两种活性基团均可以与空气中的水分反应,异氰酸根与水分接触后先生成不稳定的氨基甲酸,随后分解成伯胺和CO2,伯胺再与异氰酸根反应,生成取代脲;烷氧基与水接触后生成硅羟基,硅羟基再进行脱水缩合,IPTS的分子式如图3所示,其与水分的反应过程如图4所示.

图3 γ-异氰酸丙基三乙氧基硅烷化学结构式

Fig.3 The chemical structure of γ-isocyanatopropyltriethoxysilane

图4 γ-异氰酸丙基三乙氧基硅烷的水解缩合反应机理

Fig.4 The hydrolysis and condensation reaction mechanism of γ-isocyanatopropyltriethoxysilane

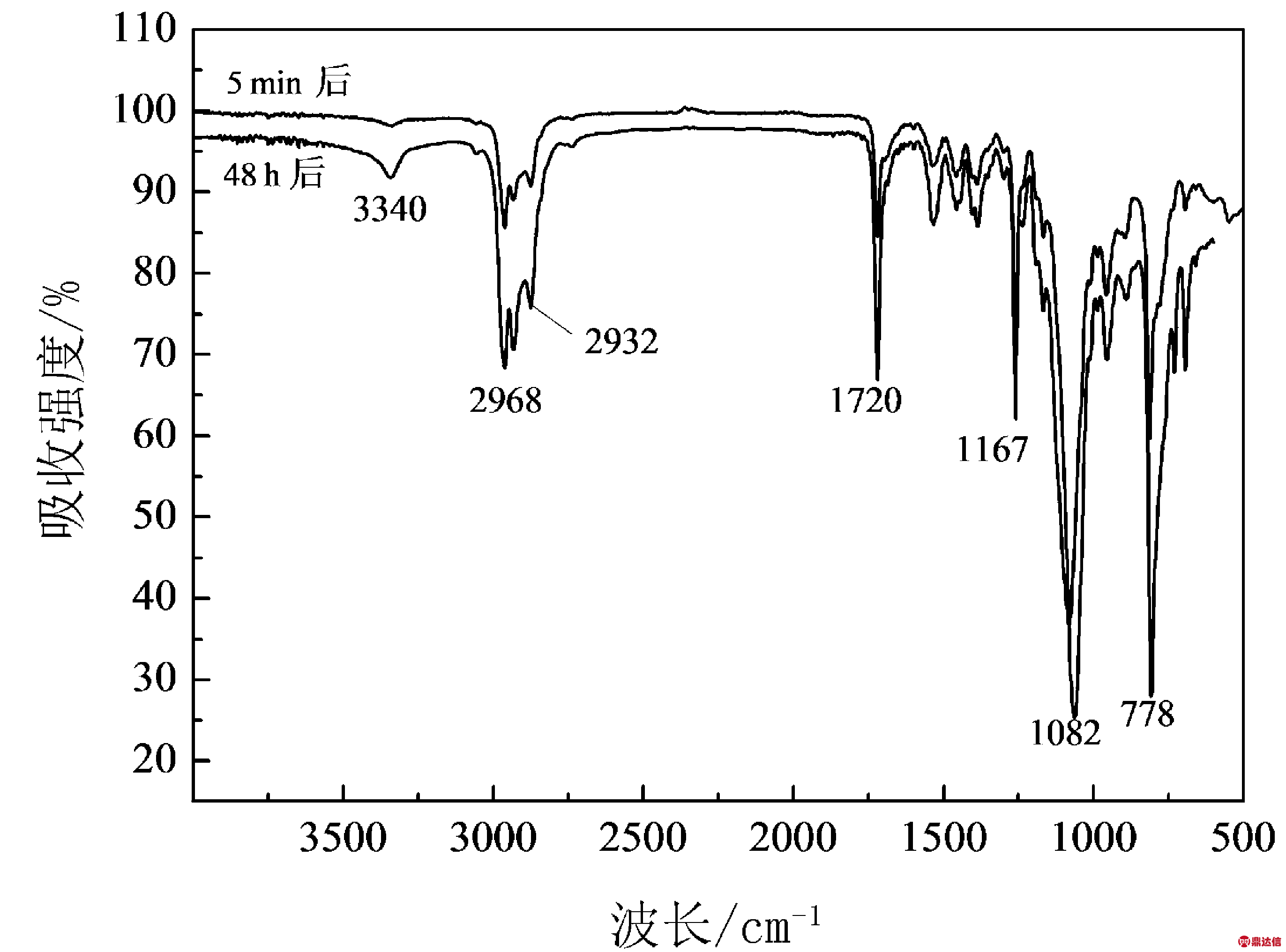

IR ν:3340(OH),2968(CH3),2932(CH2),1720(C=O),1167,1082(Si-OEt).

图5 底涂剂红外光谱图

Fig.5 The FT-IR spectrum of the primer

配制的底涂剂在空气中放置不同时间(5 min和48 h)后,其FT-IR谱图如图5所示.对比两张红外谱图可以看出,随着底涂剂接触空气中水分时间的延长,在3340 cm-1出现明显的吸收峰,而位于1082 cm-1处的乙氧基峰强度减弱,表明底涂剂中的乙氧基(1082 cm-1)逐渐水解生成了硅羟基;观察到1H-NMR谱中,δ=3.83 ppm(归属于—OC2H5中的—CH2—上的质子)附近峰强度减弱,位于δ=5.0 ppm附近归属于Si—OH中质子的峰强度增加;13C-NMR谱图中则观察到随时间延长,位于δ=57.9 ppm附近归属于—OC2H5中的—CH2—上的碳原子的峰强度逐渐减弱.上述分析结果表明,底涂剂组成中的硅烷偶联剂与空气中水分反应生成了Si—OH,这对于改善硅橡胶与聚丙烯界面的粘接能力具有重要的影响.

2.2 底涂剂制备工艺研究

2.2.1 溶剂的选择

底涂剂的制备和施工阶段,需要用溶剂来调整粘度以改善底涂剂对基材的润湿和流平性能.溶剂不仅应具备较好的溶解性能,不与底涂剂中的硅烷偶联剂和其他组分反应,而且还需考虑溶剂的挥发速度,因为挥发速度会影响底涂剂的表干时间和胶接件粘接强度.如果底涂剂中的溶剂挥发太快,涂覆在聚丙烯基材表面上的底涂剂会因为溶剂挥发而失去较好的流动性,不利于基材的润湿;挥发速度太慢不仅会影响施工效率,而且还会导致聚丙烯基材表面形成弱边界层,降低粘接强度.

八甲基环四硅氧烷(D4)是结构最稳定的环状低聚二甲基硅氧烷,可与底涂剂中的各偶联剂组分完全互溶,而且其常压沸点(175 ℃)大于甲苯,不易挥发.在底涂剂中加入D4,不仅可以进一步改善偶联剂组分与溶剂的相容性,而且可以降低溶剂用量,调整溶剂的挥发速度及底涂剂的表干时间.底涂剂中其余组分用量维持恒定,改变溶剂种类配制不同的底涂剂并进行应用实验,底涂剂中溶剂种类对施工工艺及粘接强度的影响如表1所示.

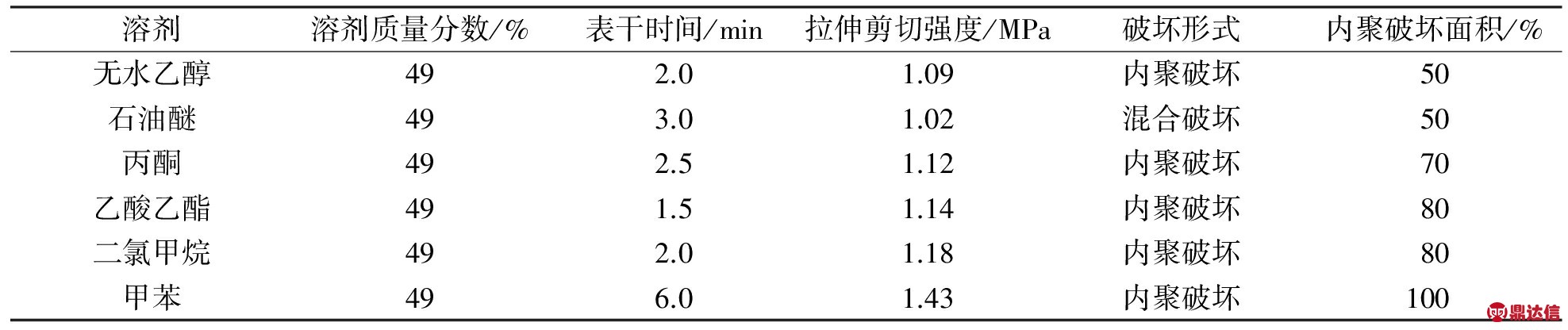

表1 底涂剂中不同溶剂对表干时间和粘接强度的影响

Tab.1 The influence of different solvents in primer on drying time and the adhesive strength

注:内聚破坏率面积由5次观察结果确定;表中石油醚沸程范围为60~90 ℃.

无水乙醇为极性溶剂,硅橡胶和聚丙烯界面均为非极性表面,无水乙醇与非极性或弱极性的偶联剂组分相容性差,偶联剂不能在粘接界面均匀铺展,因此粘接效果最差;石油醚、丙酮、乙酸乙酯和二氯甲烷均属于沸点较低的非极性溶剂,虽然他们与底涂剂中其余组分相容性较好,但这些溶剂挥发性太强,底涂剂中的偶联剂与空气中水分迅速反应,生成的硅羟基尚未与粘接界面上的羟基完全反应就相互缩合被消耗掉,降低了界面的粘接强度.以甲苯为溶剂时可获得最佳的粘接效果,不仅试样的拉伸剪切强度最高,而且胶接面达到100%的内聚破坏,因为甲苯不仅对底涂剂中各个组分均具有很好的溶解性,溶解在甲苯的溶质可以较好地在聚丙烯基材表面流平,均匀分布在基材表面,而且甲苯的沸点高于其他非极性溶剂,有助于基材表面上底涂剂膜层中的硅羟基与基材表面羟基之间的缩合反应,提高界面的粘接强度.

2.2.2 底涂剂中关键组分对粘接强度的影响

底涂剂可以有效改善硅酮密封胶与聚丙烯基材之间的粘接性能,分析底涂剂中各组分的用途及功能可知,底涂剂组分中的KH-560、钛酸正四丁酯及γ-异氰酸丙基三乙氧基硅烷均属于偶联剂,均能在无机与有机材料之间起到桥接的作用,为进一步揭示不同偶联剂对于粘接性能的影响,分别考察了这3种偶联剂用量对粘接强度的影响.

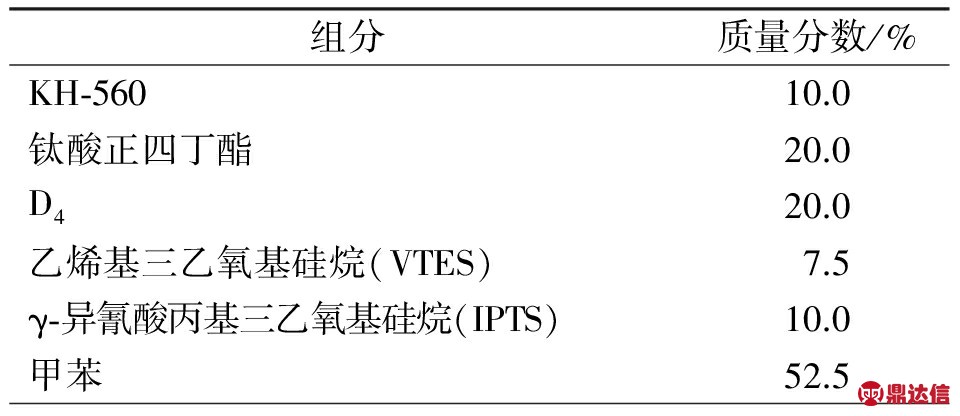

首先考察了硅烷偶联剂KH-560用量对粘接强度的影响,其他条件维持不变时,分别制备了KH-560质量分数为0%,2.5%,5%,10%,20%,30%和40%的底涂剂.底涂剂的应用实验结果如图6所示.当底涂剂溶液中的硅烷偶联剂KH-560的用量为10%时,其粘接促进效果最佳;采用相同的方法探索了钛酸四丁酯及γ-异氰酸丙基三乙氧基硅烷的用量对硅橡胶与PP材料之间粘接性能的影响,当钛酸正四丁酯和γ-异氰酸丙基三乙氧基硅烷的质量分数分别为20%和10%时,底涂剂对硅橡胶与聚丙烯材料的粘接促进效果较好,拉伸剪切强度达到最大值1.48 MPa(图6),由此确定的性能最优的底涂剂组成如表2所示.

2.3 底涂剂对硅橡胶/聚丙烯界面粘接性能的影响

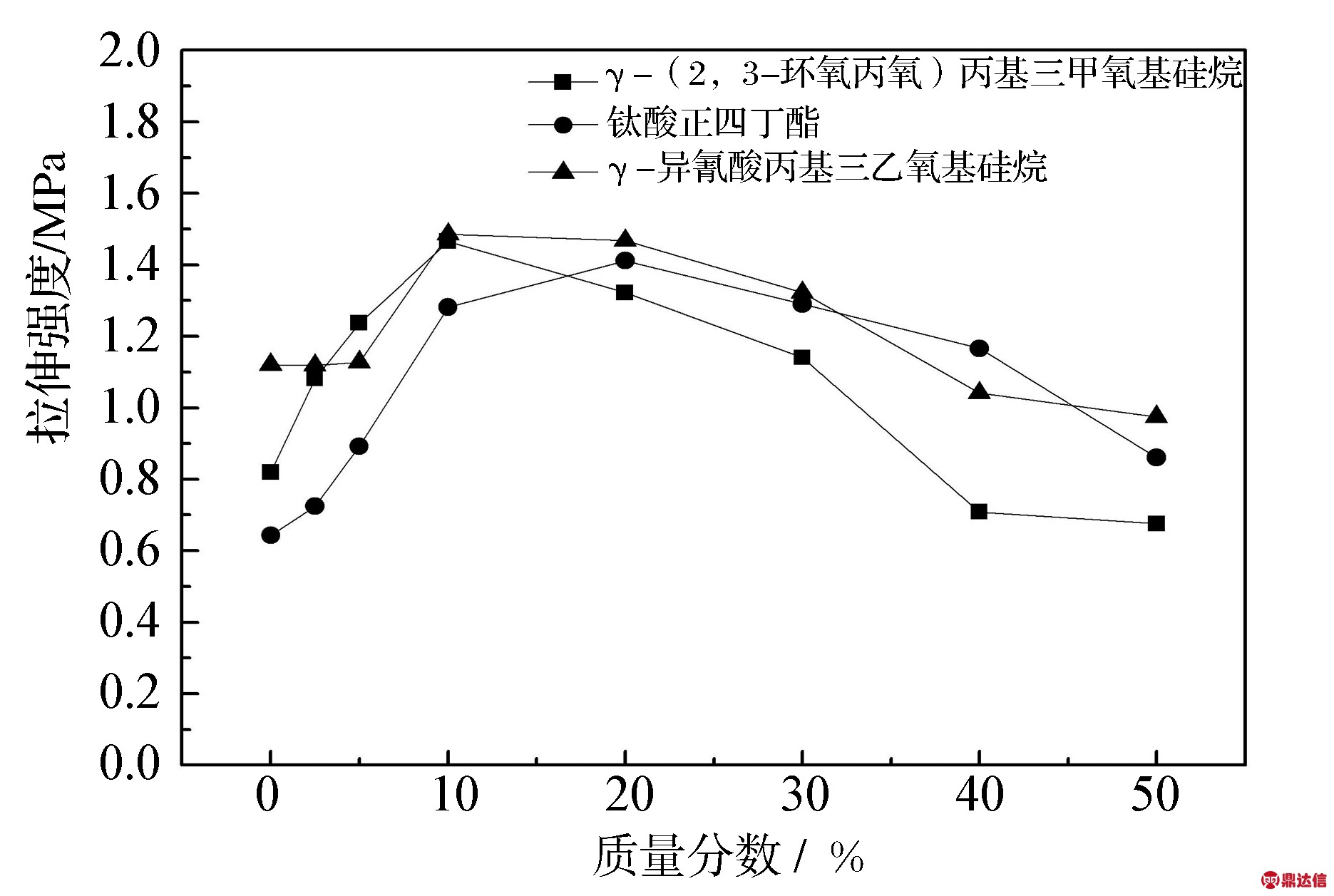

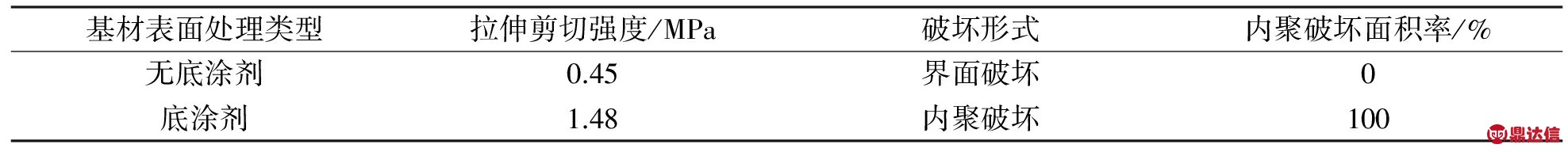

2.3.1 胶接件的粘接强度

将聚丙烯基材表面采用底涂剂处理后,聚丙烯材料与硅橡胶之间的界面粘接强度明显增加,结果如表3所示.由表3可知,硅橡胶/聚丙烯胶接件经底涂剂处理后,其拉伸剪切强度达到1.48 MPa,与无底涂剂胶接样的拉伸剪切强度(0.45 MPa)相比,提高了250.8%;当试件受到外力作用时,涂覆底涂剂的胶接件能达到100%的内聚破坏,而无底涂剂处理的硅橡胶/聚丙烯胶接件仅仅是界面破坏,粘接强度很弱.图7表示胶接面的3种破坏形式.

实验发现,采用单一组分的硅烷偶联剂KH-560处理聚丙烯基材表面不能有效提高聚丙烯材料与硅橡胶之间的粘接强度,主要原因可能是无溶剂作用时底涂剂的流动性较差,在基材表面不能有效铺展;另一方面,单一的硅烷偶联剂在基材表面容易形成内应力,影响粘接强度.

表2 优化后的底涂剂组成

Tab. 2 Compositions of primer after optimization experiment

图6 各种偶联剂用量对粘接性能的影响

Fig.6 The influence of the different dosage of coupling agents on the adhesive strength

a.内聚破坏;b.界面破坏;c.混合破坏.

图7 胶接面的破坏形貌图

Fig.7 The topography of plastic junction destruction

图8 浸水时间对胶接件粘接强度的影响

Fig.8 Effect of socking time on the adhesive strength of bonded samples

表3 基材处理方式对胶接件粘接强度的影响

Tab. 3 The influence of surface treatment on the adhesive strength

底涂剂对硅橡胶与聚丙烯材料之间良好的粘接促进作用可能来源于以下几个方面:1)底涂剂粘度低,溶液中有渗透率较强的基团,因此对聚丙烯基材的润湿性较好,能够较好地渗透到聚丙烯表面的细小微孔和凹槽中;2)底涂剂中含有的乙氧基水解后生成硅羟基,硅羟基再相互缩合或与硅橡胶中的羟基缩合形成牢固的化学键;3)底涂剂与硅橡胶之间有较好的相容性和渗透融合作用,一方面与基材形成分子作用力,另一方面与硅橡胶形成牢固的化学键.

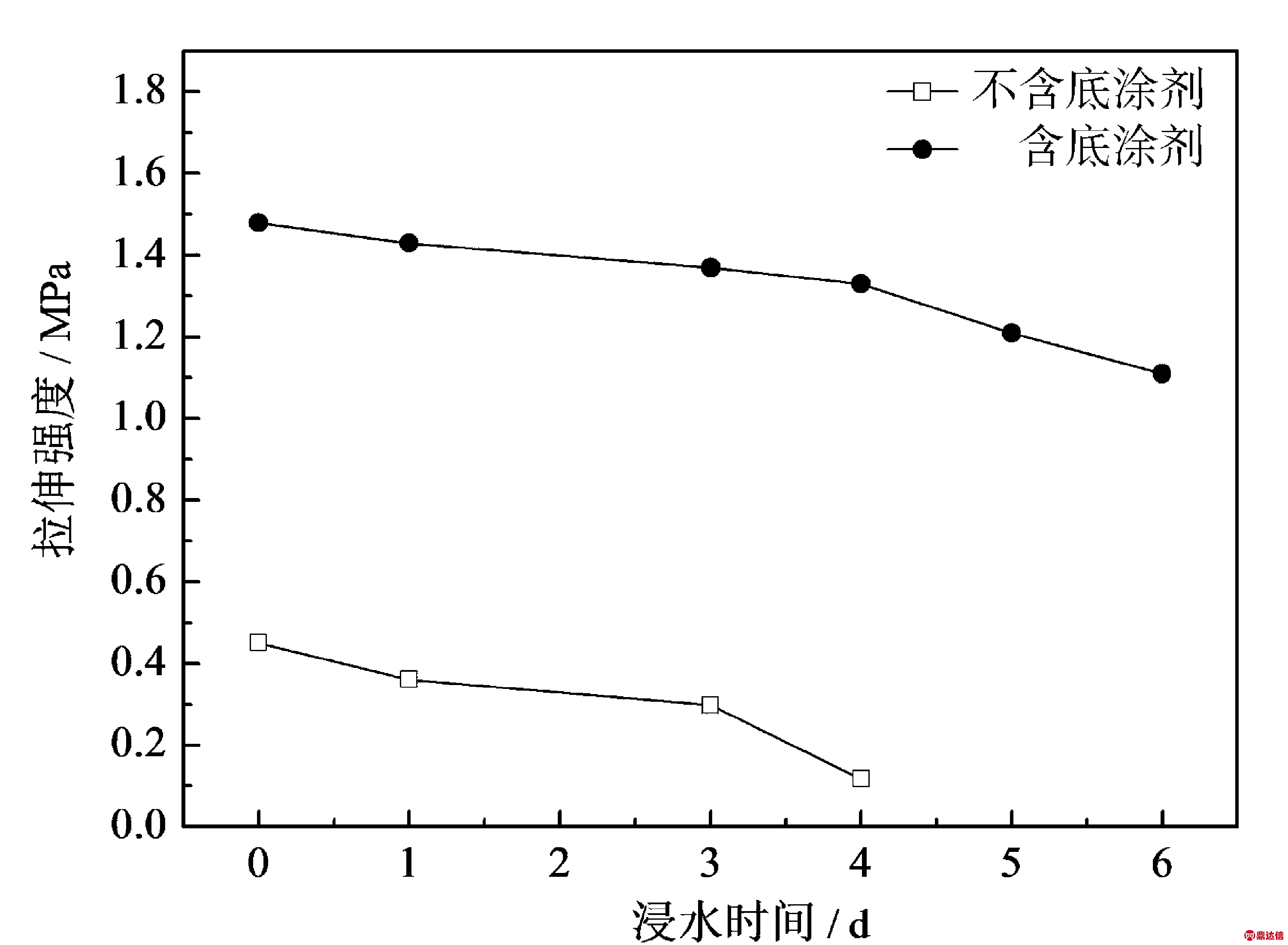

2.3.2 胶接样耐水性测试

将经过底涂剂处理后的胶接件浸入50 ℃恒温水浴中,考察浸泡时间对粘接性能的影响,结果如图8所示.由图8可知,未经底涂处理和采用底涂处理的硅橡胶/聚丙烯胶接样的拉伸剪切强度均随着浸泡时间延长呈下降趋势;浸泡一段时间后,经底涂处理的胶接样的粘接强度下降趋势缓慢,浸泡6 d后,胶接件仍保持较高的拉伸剪切强度(1.11 MPa),粘接强度仅下降了25%;而未经底涂剂处理的胶接件受水的影响较大,浸泡4 d后,胶接件的粘接强度大大降低,其拉伸剪切强度只有0.13 MPa,粘接强度下降了68%.可见经底涂剂处理的胶接件具有较好的耐水性,而未经底涂剂处理的胶接件耐水性较差.

底涂剂处理后的硅橡胶/聚丙烯胶接件具有良好的耐水性,主要是因为粘接界面交联度高,形成了牢固的致密层,有效地阻挡了水分子在聚丙烯基材和硅橡胶之间的渗透;而且底涂剂具有良好的浸润性和渗透性,底涂剂在聚丙烯基材表面既有物理吸附,又在聚丙烯表面逐渐进行缩合反应,进而在聚丙烯表面以化学键的形式与硅橡胶连接,其粘接面具有较好的致密性.

3 结 论

以硅烷偶联剂γ-(2, 3-环氧丙氧)丙基三甲氧基硅烷(KH-560)与八甲基环四硅氧烷(D4)、乙烯基三乙氧基硅烷(VTES)、钛酸正四丁酯及γ-异氰酸丙基三乙氧基硅烷为原料,通过共混法制备了底涂剂,将其应用于硅橡胶材料与聚丙烯材料之间的粘接密封,考察了底涂剂对硅橡胶/聚丙烯界面粘接强度的影响.实验结果表明:当底涂剂中硅烷偶联剂KH-560的质量分数为10%,钛酸正四丁酯的质量分数为20%,γ-异氰酸丙基三乙氧基硅烷的质量分数为10%时,配制的底涂剂可有效提高硅橡胶与聚丙烯材料的粘接强度,拉伸剪切强度达1.48 MPa,其破坏形式为100%的内聚破坏.底涂剂不但可以提高硅橡胶与聚丙烯材料之间的粘接强度,而且所得胶接件具有较好的耐水性.